Изобретение относится к термоэлектрическому приборостроению и может найти применение в создании высокоэффективных преобразователей на основе полупроводниковых материалов для прямого преобразования тепловой энергии в электрическую, например, в холодильниках, термостатах, агрегатах для кондиционирования воздуха и других устройствах.

Преимущественно изобретение может быть использовано в производстве слитков для ветвей термоэлементов на основе теллурида висмута Bi2Te3.

В литературе имеются данные об установках для получения высокоэффективных кристаллов, например, устройство для синтеза и направленной перекристаллизации термоэлектрических материалов (ТЭМ), предложенное Курганским государственным педагогическим институтом (Куликов В.А. Исследования влияния ультразвука на свойства теллуридов висмута и сурьмы при их получении. Отчет Курганского государственного педагогического института. Курган, 1989, инв. N 029.00 035062, N гос. рег. 01870094774, с. 23 - 27) и содержащее печь для проведения синтеза, а также кварцевую ампулу (контейнер), где находится синтезируемый материал. Недостатком известного устройства является то, что получение ТЭМ производят в формообразователях из кварцевого стекла, которые имеют одноразовое использование, что значительно увеличивает стоимость материала.

Известно также устройство, наиболее близкое по технической сущности и достигаемому результату, которым является устройство для получения ТЭМ, разработанное в институте физики Ан Азерб. ССР (Бабаев Г.М. О возможности получения высокоэффективных термоэлектрических параметров в разъемных ампулах многоразового использования. Отчет института физики АН Азерб. ССР, СКБ "Теллур", 1989, инв. N 028.90 044945, N гос. рег. 01.88.00.36.797, 9 - 11) и содержащее герметичный контейнер из кварцевого стекла, печь для проведения синтеза, установку зонной перекристаллизации и устройство, ее перемещающее. В этом устройстве синтез и перекристаллизация проводятся в одном контейнере без дополнительных операций, контейнер многоразового использования. Несмотря на положительные стороны, недостатками известного устройства, принятого за прототип, являются сложность конструкции, обусловленная выполнением формообразователя из стеклоуглерода, небольшой выход ТЭМ с одной операции, а также и то, что при увеличении выпуска материалов (увеличение диаметра получаемого кристалла и его длины) предложенная конструкция приведет к увеличению рабочих органов всей установки, что повлечет увеличение числа оборудования и площадей, следовательно, стоимость материала возрастет, а это, если учесть, что в мощных устройствах количество термоэлементов исчисляется сотнями и даже тысячами.

Целью изобретения является повышение производительности и эффективности устройства в условиях промышленного производства слитков для ветвей термоэлементов.

Указанная цель обеспечивается тем, что в устройстве, содержащем герметичный контейнер из кварцевого стекла, печь для проведения синтеза, установку зонной перекристаллизации и механизм, перемещающий печь относительно формообразователя слитка, согласно изобретению формообразователь слитка термоэлектрического материала изготовлен из кварцевого стекла заодно с реакторной частью контейнера, который размещен на установке горизонтально и снабжен устройством вращения вокруг его горизонтальной оси.

По имеющимся у заявителя сведениям совокупность существенных признаков, характеризующих сущность заявляемого устройства, неизвестна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению заявителя, сущность заявляемого изобретения для специалиста явным образом не следует из уровня техники, из чего можно заключить, что изобретение соответствует критерию "изобретательский уровень".

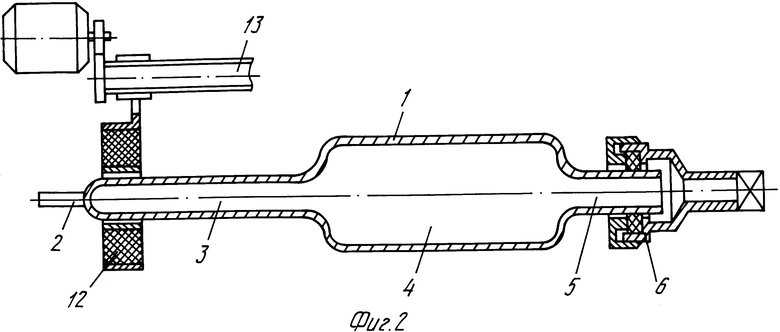

На фиг. 1 изображено устройство в момент процесса синтеза; на фиг. 2 - то же, в процессе зонной перекристаллизации.

Устройство для получения ТЭМ содержит совмещенный контейнер 1 из кварцевого стекла, состоящий из хвостовика 2, формообразователя 3 слитка, реактора 4 для синтеза и горловины 5, устанавливаемой в приводную муфту 6, содержащую накидную гайку 7, уплотнительную прокладку 8, штуцер 9 и отсечное устройство 10, а также трубчатую печь 11 для ведения синтеза и установку зонной перекристаллизации, представляющую собой трубчатую печь 12 с механизмом 13 перемещения ее вдоль формообразователя 3 слитка.

Устройство для получения ТЭМ работает следующим образом.

В реактор 4 совмещенного контейнера 1 через горловину 5 загружаются компоненты твердых растворов, после чего реакторная часть 4 для синтеза помещается в печь 10 и совмещенный контейнер 1 горизонтально монтируется на самой установке (условно не показана) при помощи хвостовика 2. Далее контейнер герметизируется с помощью уплотнительной прокладки 8 приводной муфты 6 и подключается к откачной системе через штуцер 9. После откачки воздуха до определенного остаточного давления контейнер заполняется через штуцер 9 инертным газом (аргоном), а затем включаются отсечное устройство 10, обеспечивающее постоянство технологического процесса, проходящего в реакторной части 4, и печь 11 синтеза, в которой совмещенный контейнер 1 вращается вокруг своей оси при помощи приводной муфты 6 и двигателя (условно не показан). Таким образом, примерно 60 мин идет процесс синтеза. После его окончания совмещенный контейнер 1 при помощи ручного привода наклоняется и синтезированный материал из реактора 4 попадает в формообразователь 3, где происходит кристаллизация слитка. Затем совмещенный контейнер 1 возвращается на установке в горизонтальное положение, печь 11 синтеза демонтируется, а формообразователь 3 со слитком устанавливается в печь 12, которая передвигается вдоль формообразователя 3 во время процесса зонной перекристаллизации. После окончания перекристаллизации печь 12 и механизм 13 ее передвижения отключаются для полного остывания контейнера 1, который затем снимают с установки, и через горловину 5 извлекают слиток ТЭМ.

На контейнерах такой конструкции было получено более 50 слитков (с равномерными электрофизическими характеристиками вдоль слитка) диаметром 150 мм, длиной 220 - 230 мм и весом до 300 г.

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно осуществлена с реализацией поставленной цели, что позволяет сделать вывод о соответствии заявляемого устройства критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ Bi(TeSe) ЭЛЕКТРОННОГО ТИПА ПРОВОДИМОСТИ | 1998 |

|

RU2157020C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХАЛЬКОГЕНИДОВ СУРЬМЫ И/ИЛИ ВИСМУТА | 1989 |

|

SU1651594A1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

| Способ повышения добротности термоэлектрического материала на основе твердого раствора BiTe-BiSe | 2019 |

|

RU2727061C1 |

Использование: в производстве ветвей термоэлементов на основе теллурида висмута Bi2Te3. Устройство для получения ТЭМ содержит герметичный контейнер из кварцевого стекла, в котором формообразователь слитка изготовлен заодно с реакторной частью контейнера. Совмещенный контейнер размещен на установке горизонтально и снабжен приводной муфтой, вращающей его в трубчатой печи для синтеза. Кроме того, устройство содержит установку зонной перекристаллизации с механизмом передвижения печи вдоль формообразователя слитка. Данное изобретение позволяет увеличить выпуск материалов за счет увеличения диаметра получаемого кристалла и его длины на существующем оборудовании и производственных площадях, а также снизить стоимость готового материала. 2 ил.

Устройство для получения слитков термоэлектрических материалов, включая полупроводники, содержащее герметичный контейнер из кварцевого стекла, печь для проведения синтеза, установку зонной перекристаллизации с механизмом, перемещающим печь относительно формообразователя слитка, отличающееся тем, что формообразователь слитка термоэлектрического материала и реакторная часть контейнера выполнены заодно в виде горизонтального кварцевого совмещенного контейнера, снабженного устройством вращения вокруг его горизонтальной оси.

| SU, авторское свидетельство, 262860, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Бабаев Г.М | |||

| О возможности получения высокоэффективных термоэлектрических параметров в разъемных ампулах многоразового использования | |||

| Отчет института физики АН Азерб | |||

| ССР, СКБ "Теллур", Баку, 1989, ин.в N 028.90044945, N гос.рег.01880036797, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-03-20—Публикация

1995-06-14—Подача