Изобретение относится к получению термоэлектрических материалов (ТЭМ) на основе халькогенидов сурьмы и/или висмута, применяемых для прямого преобразования электрической энергии в тепловую и используемых в холодильный устройствах, агрегатах для конденционирования воздуха и других установках.

Цель изобретения повышение производительности процесса при одновременном улучшении электрических и механических свойств материала.

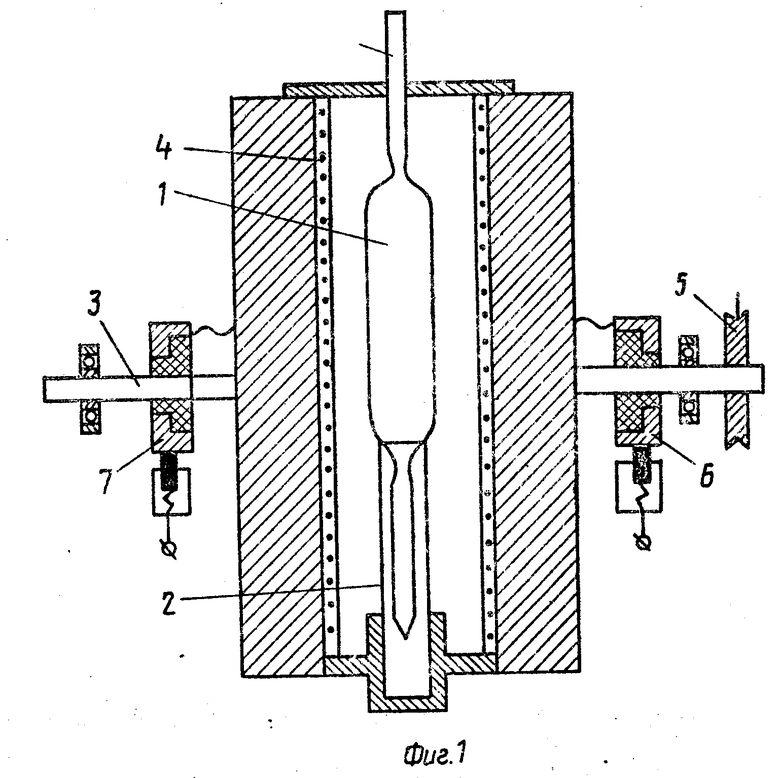

На фиг. 1 представлена схема устройства для проведения синтеза; на фиг. 2 зависимость коэффициента термо-ЭДС от содержания сверхстехиометрического Те в сплавах Bi0,5Sb1,5Te3+Te.

П р и м е р 1. В качестве исходных компонентов для получения ТЭМ р- и п-типа применяют висмут марки Ви-000, сурьму марки Су-000, теллур марки ТВ-3, селен марки ОСЧ 17-4. При получении n-материалов используют галогены сурьмы и висмута, которые готовят непосредственно перед синтезом ТЭМ во избежание абсорбции посторонних примесей. Особое внимание обращают на чистоту применяемых исходных веществ, особенно теллура. Поэтому все исходные вещества подвергают дополнительной очистке методом вакуумной дисцилляции и зонной очистке (двухступенчатой очистке). Эффективность очистки контролируют по остаточному сопротивлению монокристаллов данных веществ при гелиевой температуре.

После навески в требуемом соотношении шихту загружают в кварцевую ампулу 1 (фиг. 1) с внутренним графитовым покрытием. Часть контейнера с большим диаметром служит для загрузки исходных компонентов. а с малым диаметром для зонной перекристаллизации. Размеры обеих частей ампулы устанавливают в соответствии с тем, какого размера намечают вырастить кристалл. Например, для получения кристалла диаметром 16-18 мм, используют загрузочную часть диаметром порядка 32 мм. По необходимости в состав шихты вводят легирующие элементы. Затем к ампуле после загрузки припаивают для соединения с вакуумной системой кварцевую трубку 2 диаметром 12 мм. После откачки до давления 10-3 торр контейнер запаивают, но трубку 2 не отпаивают. С ее помощью контейнер помещают во вращающуюся относительно горизонтальной оси 3 печь 4. При 800-900oС проводят синтез ТЭМ в течении 3-4 ч. В течение этого времени печь вращают со скоростью 1 об/мин. Печь получает вращение через шкив 5 от электропривода через редуктор. Питание к вращающейся печи подается на обмотку через коллекторы 6 и 7. По окончании синтеза ТЭМ печь ставят в вертикальное положение, расплав заполняет часть ампулы с меньшим диаметром.

За соединительную трубку контейнер вертикально вверх извлекают из печи и с целью фиксации состава слитка подвергают закалке быстро опускают в охлаждающую жидкость (вода, раствор щелочи и т.д.). После охлаждения ростовую часть ампулы с меньшим диаметром отпаивают с сохранением в ней вакуума.

Затем эту часть ампулы со слитком помещают в установку для выращивания кристалла методом зонной перекристаллизации с использованием высокочастотного нагрева. Для высокочастотного нагрева применяют промышленную частоту 1,76 МГц. Зону расплава перемещают сверху вниз со скоростью 4-6 см/ч. а поднимают со скоростью 1-2,5 см/ч в зависимости от состава ТЭМ. Для сплава состава Bi0,5Sb1,5Te+1,8мас. Те оптимальные скорости соответственно имеют значения 5,5 и 1,8 см/ч при градиенте температуры 210 град/см. Эти величины взаимосвязаны между собой и составом ТЭМ. Известному методу зонной перекристаллизации соответствует наличие в твердом растворе второй фазы, являющейся следствием концентрационного переохлаждения в растворе. Выше указывалось, что, если применить градиент температуры в расплаве больше 100 град/см, то можно освободиться от концентрационного охлаждения и соответственно второй фазы.

Однофазные сплавы имеют максимальные термоэлектрические параметры и потребляют меньше количество сверхстехиометрического теллура. В сплаве состава Вi0,5Sb1,5Те3+Те однозонность наблюдается при содержании Те 1,2-1,8 маc. сверхстехиометричного теллура, что видно на фиг. 2. Во всех остальных случаях сверхстехиометричный теллур высаживается во вторую фазу между зернами.

Максимальное значение этот коэффициент термо ЭДС имеет в сплаве с содержанием Те1,5мас. при Δ Т=210 град/см.

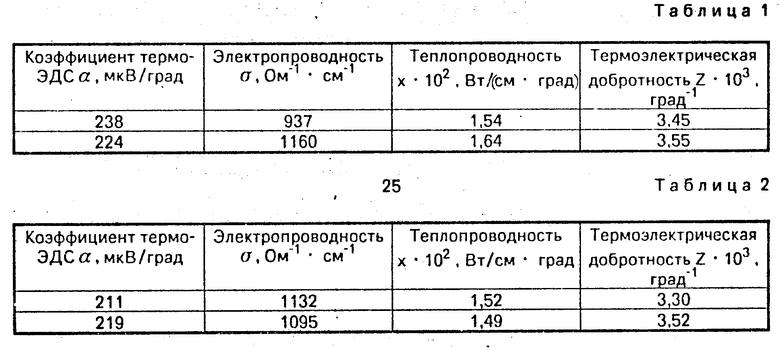

В табл. 1 приведены основные параметры образцов сплава Bi0,5Sb1,5Te3+1,5мас. Те.

П р и м е р 2. При получении ТЭМ n-типа проводимости на основе халькогенидов висмута и сурьмы взят состав Bi1,9Sb0,1Te2,85Se0,15+BiBr3, имеющий наименьшее значение коэффициентов теплопроводности. Приготовление шихты, ее синтезирование и выращивание кристалла аналогично технологии получения материалов p-типа, подробно описанной в примере 1. Легирование сплава проводят бромидом висмута, который приготовляют известным методом газотранопортной реакции перед навеской сплава и хранят в вмуумированной ампуле из молибденового стекла.

Параметры образцов ТЭМ n-типа приведены в табл. 2.

Образцы ТЭМ n- и p-типов подвергают исследованию механических cвойств. Механические характеристики определяют из испытаний образцов на изгиб и сжатие при комнатной температуре на машине марки "Инстрон". Установлено, что механическая прочность образцов, полученных по вышеописанной технологии почти в 1,5 раза выше, чем у кристаллов, выращенных методами Бриджмена и Чохральского.

При увеличении содержания селена в зонно-плавленных образцах прочность материала на изгиб в сплаве Bi0,5Sb1,5Te3-xSex (от x=0 до х=0,06), монотонно увеличивается от 40-45 до 80-90 МПа достигая максимального значения.

Описанный cпособ получения ТЭМ обладает рядом преимуществ перед существующими. К основным следует отнести следующие. Технология не требует дорогостоящего оборудования. Использование ВЧ-нагрева делает установку надежной, работоспособной в течение длительного времени. Технология обеспечивает высокую однородность образцов благодаря интенсивному перемешиванию расплава токами в процессе роста. Технология позволяет в процессе роста проводить различного рода физические воздействия на слиток (ультразвук, вибрация, изменение скорости). Исключаются газовые включения как внутри, так и на поверхности слитка. Выход годного материала составляет порядка 80% Полученные материалы обеспечивают в однокаскадном холодильнике на эффекте Пельтье перепад температур порядка 72oС. ТТТ1 ЫЫЫ2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ Bi(TeSe) ЭЛЕКТРОННОГО ТИПА ПРОВОДИМОСТИ | 1998 |

|

RU2157020C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2567972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1983 |

|

SU1140492A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1995 |

|

RU2107116C1 |

| Способ получения термоэлектрического материала для термоэлектрических генераторных устройств на основе теллурида свинца | 2016 |

|

RU2642890C2 |

| Термоэлектрический материал | 2023 |

|

RU2806010C1 |

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

Изобретение относится к получению термоэлектрических материалов (ТЭМ) на основе халькогенидов сурьмы и/или висмута, применяемых для прямого преобразования электрической энергии в тепловую и используемых в холодильных устройствах, агрегатах для конденсирования воздуха и др., обеспечивает повышение производительности процесса при одновременном улучшении электрических и механических свойств материала. Способ включает синтез при нагреве исходных компонетов до плавления в эвакуированной ампуле, охлаждение и вертикальную зонную перекристаллизацию. Используют ампулу переменного сечения, имеющую часть с меньшим диаметром. Синтез ведут при вращении ампулы вокруг ее поперечной оси. Охлаждение проводят закалкой расплава в часть ампулы с меньшим диаметром, которую отделяют без разгерметизации. Зонную перекристаллизацию проводят токами высокой частоты при величине температурного градиента в зоне 150-210 град/см. Исходные компоненты предварительно подвергают очистке. Выход годного материала 80%. Получен, например, сплав Вi0,5Sb1,5Те3+1,5мас.% Те, имеющий термо-ЭДС Δ= 238 мкВ/град и термоэлектрическую добротность Z= 3,45•10-3 град-1. 2 табл., 2 ил.

| Авторское свидетельство СССР N 545109, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1996-06-20—Публикация

1989-02-17—Подача