Область техники

Изобретение относится к установке для непрерывного изготовления пластиковых мешков, каждый из которых содержит панельный участок, участки боковых вставок и участок застежки.

Уровень техники

В документе JP 3655627 раскрыта установка для непрерывного изготовления пластиковых мешков, каждый из которых включает в себя панельный участок и участки боковых вставок.

В указанной установке первое и второе полотно материала панелей накладывают друг на друга и подают в продольном направлении. Полотно материала боковой вставки складывают пополам и подают к первому полотну материала панельного участка в поперечном направлении первого полотна материала панели до того, как первое и второе полотна материала панелей будут наложены друг на друга. Полотно материала боковой вставки отрезают по длине, соответствующей ширине первого и второго полотен материала панелей. Затем, после наложения полотен материала панелей друг на друга, полотно материала боковой вставки размещают между первым и вторым полотнами материала панелей.

Установка содержит устройство для продольной сварки, с помощью которого первое и второе полотна материала панелей свариваются друг с другом тепловой сваркой в продольном направлении после того, как они будут наложены друг на друга. Кроме того, установка включает в себя устройство для поперечной сварки, с помощью которого первое и второе полотна материала панелей и полотно материала боковой вставки свариваются друг с другом тепловой сваркой в поперечном направлении после того, как первое и второе полотна материала панелей будут наложены друг на друга. Устройство также включает в себя нож, посредством которого первое и второе полотна материала панелей разрезаются в их поперечном направлении после тепловой сварки. Панельный участок формируют из первого и второго полотен материала панелей. Участок боковой вставки формируют из полотна материала боковой вставки. Установка может непрерывно изготавливать пластиковые мешки с высокой скоростью, обеспечивающей высокую производительность.

С другой стороны, из японской опубликованной заявки №347788 от 2002 г. известен пластиковый пакет, включающий в себя не только панельный участок и участки боковых вставок, но и участок застежки. Панельный участок изготовлен из первого и второго листов материала панелей. Участок боковой вставки изготовлен из листа материала боковой вставки.

Участок застежки проходит вдоль верхней кромки пластикового мешка. Участок застежки имеет специальную конструкцию, в которой первый элемент материала застежки соединен с первым листом материала панели, а второй элемент материала застежки соединен со вторым листом материала панели пластикового мешка. Третий элемент материала застежки соединен с листом материала боковой вставки в пластиковом мешке; участок застежки сформирован из первого, второго и третьего элементов материала застежки. Первый и второй элементы материала застежки сцепляются друг с другом и с третьим элементом материала застежки. Таким образом, пластиковый мешок может быть закрыт с помощью первого, второго и третьего элементов материала застежки. Первый, второй и третий элементы материала застежки содержат части, имеющие крючки и петли участка контактной застежки. Такой пластиковый мешок пригоден для применения в различных целях, несмотря на то, что участок с крючками и петлями контактной застежки не обеспечивает воздухонепроницаемость.

Таким образом, требуется усовершенствование известной из JP 3655627 установки для непрерывного изготовления пластиковых мешков, каждый из которых имеет конструкцию, описанную в японской опубликованной заявке №347788.

Задачей изобретения является создание установки для непрерывного изготовления пластиковых мешков, каждый из которых включает в себя панельный участок, участки боковых вставок и участок застежки, который сформирован из первого, второго и третьего элементов материала застежки с целью получения особой конструкции.

Раскрытие изобретения

В соответствии с изобретением установка содержит устройство для подачи материала панелей, посредством которого первое и второе полотна материала панелей накладываются одно на другое и перемещаются в продольном направлении. Также установка содержит устройство для присоединения материала застежки, посредством которого первый элемент материала застежки присоединяется к первому полотну материала панелей, а второй элемент материала застежки присоединяется ко второму полотну материала панелей до того, как первое и второе полотна материала панелей будут наложены друг на друга. Первый и второй элементы материала застежки проходят вдоль первого и второго полотен материала панелей. Первый и второй элементы материала застежки затем размещаются между первым и вторым полотнами материала панелей и выравниваются один относительно другого после того, как первое и второе полотна материала панелей будут наложены друг на друга. Установка также содержит устройство для подачи материала боковых вставок, посредством которого полотно материала боковых вставок сматывается с рулона, складывается пополам и подается к первому полотну материала панелей поперек первого полотна материала панелей до того, как первое и второе полотна материала панелей будут наложены друг на друга. Полотно материала боковых вставок имеет ширину. Затем полотно материала боковых вставок располагается между первым и вторым полотнами материала панелей после того, как первое и второе полотна материала панелей будут наложены одно на другое. Установка также содержит дополнительное соединительное устройство, посредством которого третий элемент материала застежки соединяется с полотном материала боковой вставки после того, как полотно материала боковой вставки будет снято с рулона, и до того, как полотно материала боковой вставки будет сложено пополам и доставлено к первому полотну материала панелей. Третий элемент материала застежки проходит по ширине полотна материала боковой вставки и имеет длину, соответствующую ширине полотна материала боковой вставки. После этого полотно материала боковой вставки складывается пополам и подается к первому полотну материала панелей для того, чтобы третий элемент материала застежки был сложен с помощью полотна материала боковой вставки и помещен между первым и вторым элементами материала застежки после того, как первое и второе полотна материала панелей будут наложены одно на другое, а первый и второй элементы материала застежки выровнены относительно третьего элемента материала застежки. Панельный участок сформирован из первого и второго полотен материала панелей. Участок боковой вставки сформирован из полотна материала боковой вставки. Участок застежки сформирован из первого, второго и третьего элементов материала застежки.

Предпочтительно первый, второй и третий элементы материала застежки включают в себя крючки и петли застежки-липучки.

Полотно материала боковой вставки отрезается или отрывается по длине, соответствующей ширине первого и второго полотен материала панелей, после того, как будет сложено пополам, и после или до того, как будет подано к первому полотну материала панелей.

Третий элемент материала застежки отрезается или отрывается на длине, соответствующей ширине полотна материала боковой вставки, после или до того, как он будет подан к полотну материала боковой вставки.

Первое и второе полотна материала панелей подаются в состоянии, в котором они наложены друг на друга. Первое и второе полотна материала панелей затем разделяются и отводятся одно от другого. Полотно материала боковой вставки подается к первому полотну материала панелей после того, как первое и второе полотна материала панелей будут расположены на расстоянии друг от друга. Первое и второе полотна материала панелей затем снова накладываются одно на другое так, что полотно материала боковой вставки размещается между первым и вторым полотнами материала панелей, а третий элемент материала застежки размещается между первым и вторым элементами материала застежки.

Первый и второй элементы материала застежки размещаются между первым и вторым полотнами материала панелей до того, как первое и второе полотна материала панелей будут отделены одно от другого; первый элемент материала застежки соединяется с первым полотном материала панелей, и второй элемент материала застежки соединяется со вторым полотном материала панелей.

Устройство для присоединения материала застежки содержит устройство для сварки материала застежки, посредством которого первый элемент материала сваривается тепловой сваркой с первым полотном материала панелей, с которым он должен быть соединен, и второй элемент материала застежки сваривается тепловой сваркой со вторым полотном материала панелей, с которым он должен быть соединен. Дополнительное соединительное устройство содержит дополнительное сварочное устройство, с помощью которого третий элемент материала застежки сваривается тепловой сваркой с полотном боковой вставки для соединения с этим полотном.

Кроме того, установка содержит устройство для продольной сварки, посредством которого первое и второе полотна материала панелей свариваются друг с другом тепловой сваркой в продольном направлении после их наложения друг на друга. Установка также содержит устройство для поперечной сварки, посредством которого первое и второе полотна материала панелей и полотно боковой вставки свариваются друг с другом тепловой сваркой в поперечном направлении первого и второго полотен материала панелей после того, как первое и второе полотна материала панелей будут наложены друг на друга. Установка также содержит нож, посредством которого первое и второе полотна материала панелей разрезаются по ширине после тепловой сварки.

Краткое описание чертежей

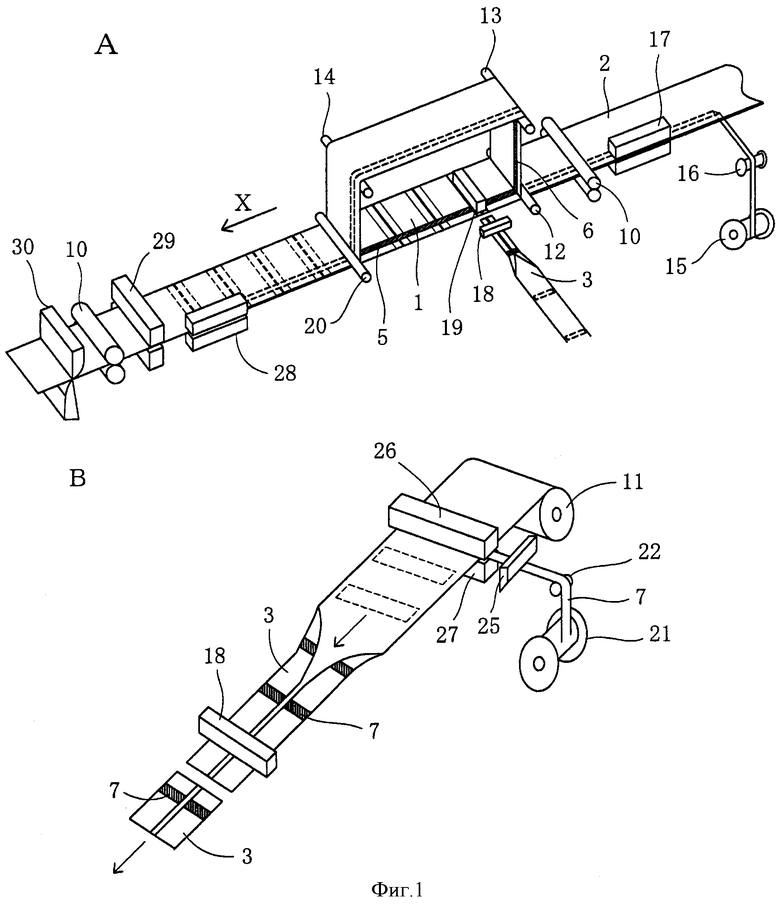

На фиг. 1А показана установка, соответствующая предпочтительному варианту осуществления изобретения, вид в перспективе;

на фиг. 1В - дополнительное соединительное устройство установки, показанной на фиг. 1А;

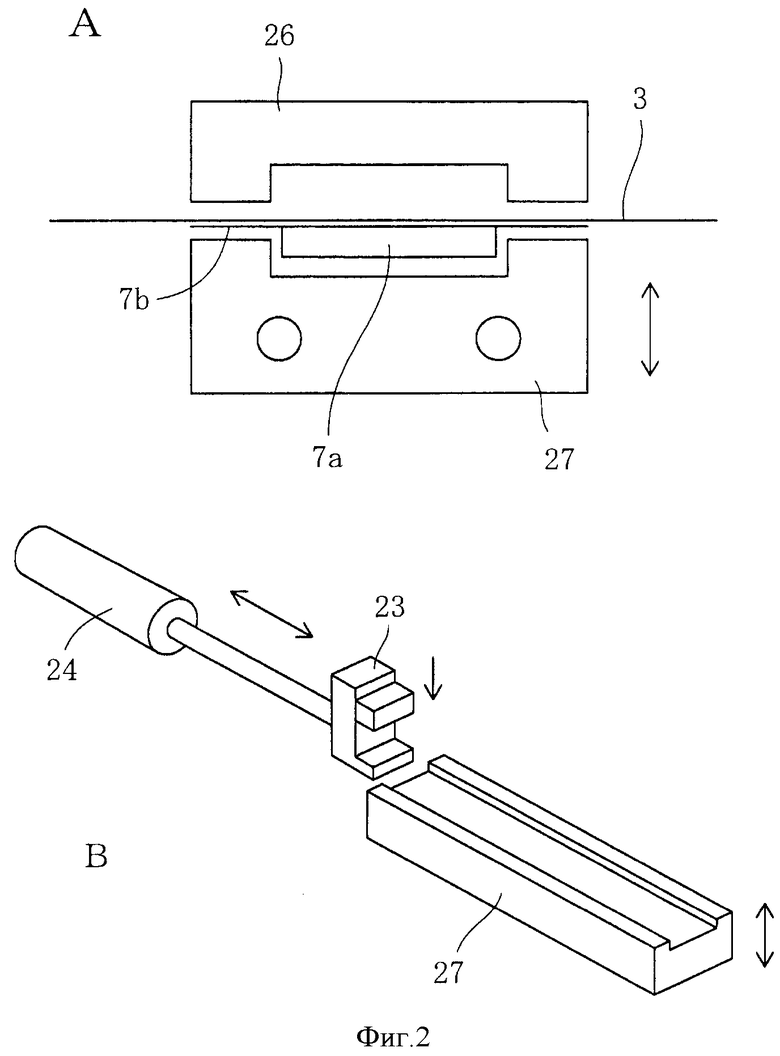

на фиг. 2А - дополнительное соединительное устройство установки, показанной на фиг. 1, когда элемент материала сваривается тепловой сваркой с полотном материала боковой вставки, вид в разрезе;

на фиг. 2В - полуавтоматический элемент для установки, показанной на фиг. 1, вид в перспективе;

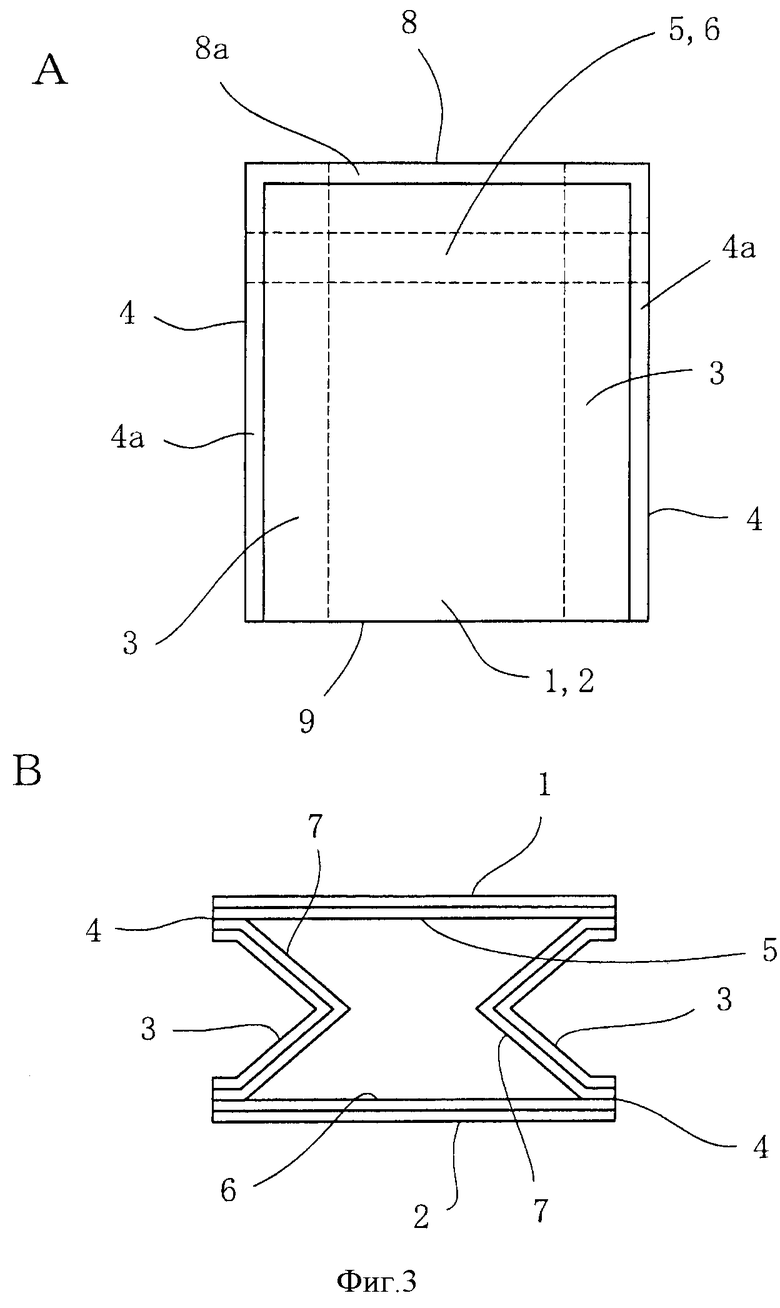

на фиг. 3А - пластиковый мешок, изготовленный на установке по фиг. 1;

на фиг. 3В - пластиковый мешок в разрезе;

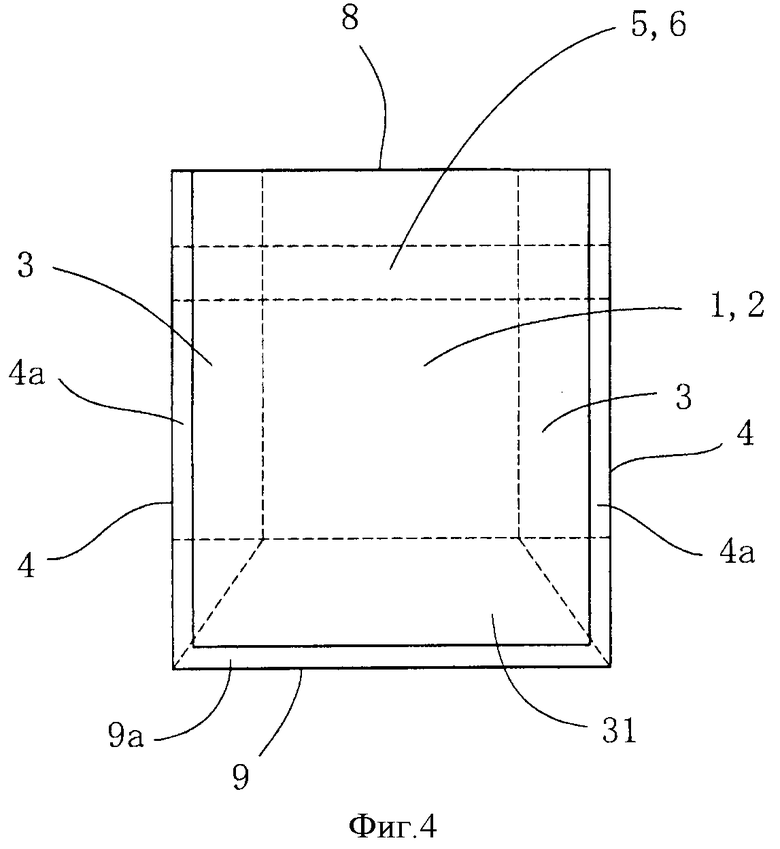

на фиг. 4 - пластиковый мешок в другом варианте выполнения;

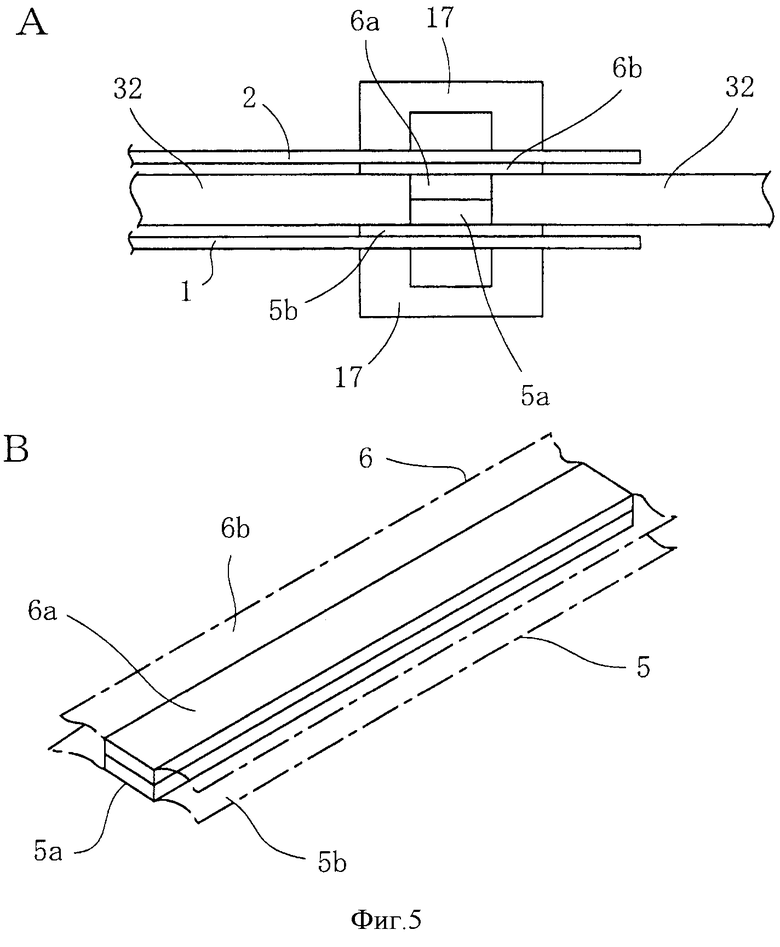

на фиг. 5А - то же, вид сбоку;

на фиг. 5В - первый и второй элементы материала застежки, показанной на фиг. 5А, вид в перспективе;

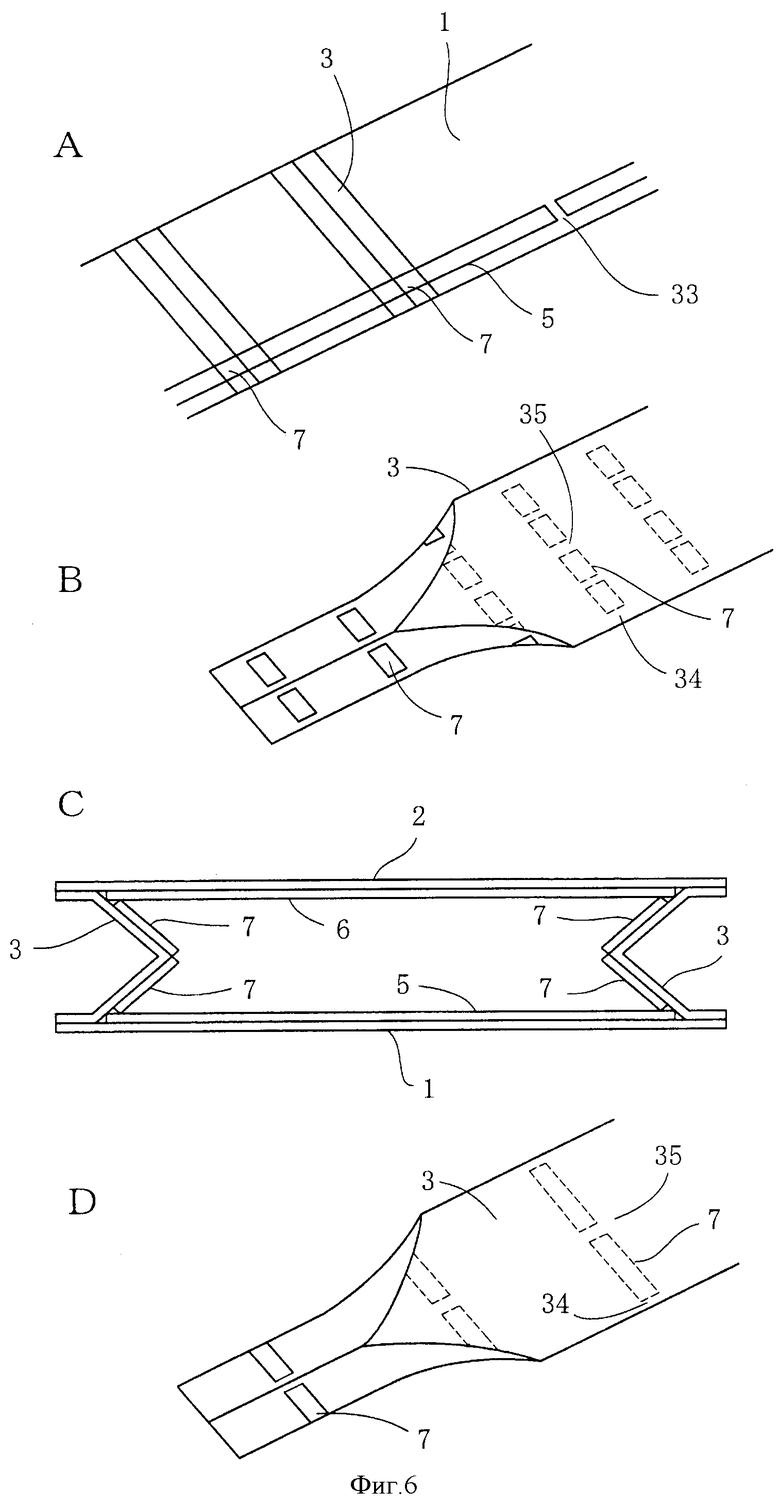

на фиг. 6А - еще один вариант осуществления изобретения, вид в перспективе;

на фиг. 6В - перспективный вид (В) другого варианта выполнения;

на фиг. 6С - вид в разрезе (С) полотен материала панелей по виду (А) и листа материала боковой вставки по виду (В) в соединенном состоянии;

на фиг. 6D - перспективный вид (D) еще одного варианта выполнения.

Осуществление изобретения

На фиг. 1 показана установка для непрерывного изготовления пластиковых мешков по фиг. 3.

Пластиковый мешок включает в себя панельный участок, участки боковых вставок и участок застежки, как пластиковый мешок по японской опубликованной заявке №347788. Панельный участок сформирован из первого и второго полотен 1 и 2 плоского материала, которые наложены одно на другое и разрезаны поперек на некоторой длине, как показано на фиг. 3. Участки боковых вставок сформированы из полотен материала боковых вставок 3, укладываемых вдоль противолежащих боковых кромок 4 пластикового мешка, при этом полотно материала боковых вставок 3 также разрезается поперек на некоторой длине. Кроме того, полотна материала боковых вставок 3 складываются пополам и помещаются между полотнами материала панелей 1 и 2. Полотна материала панелей 1 и 2 и полотна материала боковых вставок 3 свариваются друг с другом тепловой сваркой вдоль противолежащих боковых кромок 4 пластикового мешка, так чтобы свариваемые тепловой сваркой участки 4а формировались вдоль противолежащих боковых кромок 4 пластикового мешка.

С другой стороны, участок застежки сформирован из первого, второго и третьего элементов 5, 6 и 7 материала застежки и расположен вдоль верхней кромки 8 пластикового мешка. Первый элемент 5 материала застежки соединен с первым полотном материала панели 1, а второй элемент 6 материала застежки соединен со вторым полотном материала панели 2. Третий элемент 7 материала застежки соединен с полотном материала боковой вставки 3. Первое и второе полотна материала панелей 1 и 2 затем свариваются тепловой сваркой одно с другим и с полотнами материала боковых вставок 3 вдоль верхней кромки 8 пластикового мешка так, чтобы сварной участок 8а формировался вдоль верхней кромки 8 пластикового мешка.

После изготовления пластикового мешка его заполняют содержимым со стороны его нижней кромки 9. Затем полотна материала панелей 1 и 2 сваривают тепловой сваркой друг с другом и с полотнами материала боковых вставок 3 вдоль нижней кромки 9. В дальнейшем наполненный содержимым пластиковый мешок можно разорвать и открыть вдоль верхней кромки 8, так чтобы содержимое могло быть выгружено или удалено из пластикового мешка. Первый и второй элементы 5 и 6 материала застежки затем сцепляются один с другим между полотнами материала боковых вставок 3 и с третьим элементом 7 материала застежки в таких положениях полотен материала боковых вставок 3, при которых пластиковый мешок может быть закрыт с помощью первого, второго и третьего элементов 5, 6 и 7 материала застежки.

Для изготовления пластикового мешка по фиг. 3 в установке по фиг. 1 первое и второе полотна материала панелей 1 и 2 накладываются одно на другое и подаются в их продольном направлении. В этом варианте выполнения установка содержит устройство подачи материала панелей, имеющее подающие валики 10, к которым первое и второе полотна материала панелей 1 и 2 направляются для наложения друг на друга. Подающие валики 10 периодически вращаются двигателем, так чтобы первое и второе полотна материала панелей 1 и 2 могли периодически подаваться в продольном направлении. Первое полотно материала панели 1 является нижним полотном материала панели, содержащим пластиковую пленку, а второе полотно материала панели 2 является верхним полотном материала панели, содержащим пластиковую пленку. Направление подачи X определяется как продольное направление относительно полотен материала панелей 1 и 2.

Установка также содержит устройство для присоединения материала застежки, с помощью которого первый элемент 5 материала застежки соединяется с первым полотном материала панели 1, а второй элемент 6 материала застежки соединяется со вторым полотном материала панели 2 до того, как первое и второе полотна материала панелей 1 и 2 будут наложены одно на другое. Первый и второй элементы 5 и 6 материала застежки проходят в продольном направлении первого и второго полотен материала панелей 1 и 2. Первый и второй элементы 5 и 6 материала застежки помещаются между первым и вторым полонами материала панелей 1 и 2, выравниваются и сцепляются один с другим после того, как первое и второе полотна материала панелей 1 и 2 будут наложены одно на другое. Кроме того, установка содержит устройство подачи материала боковой вставки, с помощью которого полотно материала боковой вставки 3 сматывается с рулона 11, складывается пополам и подается к первому полотну материала панели 1 и укладывается на него в поперечном направлении этого полотна материала панели 1 до того, как первое и второе полотна материала панелей 1 и 2 будут наложены одно на другое. Полотно материала боковой вставки помещают между первым и вторым полотнами материала панелей 1 и 2 после того, как первое и второе полотна материала панелей 1 и 2 будут наложены одно на другое. Первый и второй элементы 5 и 6 материала застежки содержат крючки и петли застежки-липучки, как и в пластиковом мешке по японской опубликованной заявке №347788. Полотно материала боковой вставки 3 содержит пластиковую пленку и имеет ширину.

В данном варианте выполнения первое и второе полотна материала панелей 1 и 2 подаются в состоянии, в котором они наложены друг на друга, и перемещаются к направляющему валику 12. Далее второе полотно материала панели 2 перемещается к направляющему валику 13 и направляется валиками 12 и 13, вытягиваясь вверх так, чтобы первое и второе полотна материала панелей 1 и 2, подача которых выполняется периодически, отделялись друг от друга. Кроме того, второе полотно материала панели 2 перемещается к направляющему валику 14 и направляется направляющим валиком 14, так что первое и второе полотна материала панелей 1 и 2, подача которых выполняется периодически, располагаются на расстоянии друг от друга. Полотно материала боковой вставки 3 подается к первому полотну материала панели 1 и укладывается на него в поперечном направлении первого полотна материала панели 1 после того, как первое и второе полотна материала панелей 1 и 2 будут расположены на расстоянии друг от друга и всякий раз, когда первое и второе полотна материала панелей 1 и 2 временно останавливаются во время периодического перемещения.

Первый и второй элементы 5 и 6 материала застежки сматываются с бобины 15, перемещаются к направляющему валику 16, подаются к первому и второму полотнам материала панелей 1 и 2 и помещаются между ними до того, как первое и второе полотна материала панелей 1 и 2 будут разделены, при этом первый элемент 5 материала застежки соединяется с первым полотном материала панели 1, а второй элемент 6 материала застежки соединяется со вторым полотном материала панели 2. Первый и второй элементы 5 и 6 материала застежки выравниваются и сцепляются один с другим при размещении между первым и вторым полотнами материала панелей 1 и 2. Первый и второй элементы 5 и 6 материала застежки проходят в продольном направлении первого и второго полотен материала панелей 1 и 2.

Устройство для присоединения материала застежки содержит устройство для сварки материала застежки, посредством которого первый элемент 5 материала застежки приваривается тепловой сваркой к первому полотну материала панели 1, с которым он должен быть соединен, а второй элемент 6 материала застежки приваривается тепловой сваркой ко второму полотну материала панели 2, с которым он должен быть соединен. Устройство для сварки материала застежки включает в себя сварочные губки 17, проходящие в продольном направлении первого и второго полотен материала панелей 1 и 2 и размещенные с их противоположных сторон. Уложенные друг на друга первое и второе полотна материала панелей 1 и 2 с первым и вторым элементами 5 и 6 материала застежки нагреваются сварочными губками 17 так, что первый элемент 5 материала застежки приваривается тепловой сваркой к первому полотну материала панели 1, с которым он должен быть соединен, а второй элемент 6 материала застежки приваривается тепловой сваркой ко второму полотну материала панели 2, с которым он должен быть соединен, всякий раз, когда первое и второе полотна материала панелей 1 и 2 временно останавливаются во время периодического перемещения.

Второе полотно материала панели 2 затем перемещается к направляющим валикам 12 и 13 для того, чтобы первое и второе полотна материала панелей 1 и 2 могли отделиться одно от другого. Первый и второй элементы 5 и 6 материала застежки оттягиваются с помощью первого и второго полотен материала панелей 1 и 2 с целью отделения одного элемента от другого.

В данном варианте выполнения ширина полотна материала боковой вставки 3 в два раза больше показанного на фиг. 3, на которой полотно сложено пополам на противоположных сторонах относительно его продольной центральной линии для укладки полотна в два слоя, как в установке по JP 3655627. Кроме того, устройство подачи полотна боковой вставки содержит автоматическое захватное устройство, перемещающееся в поперечном направлении первого полотна материала панели 1. Полотно материала боковой вставки 3 захватывается и удерживается указанным автоматическим захватным устройством с целью его вытягивания и подачи в направлении ширины первого полотна материала панели 1. Устройство подачи боковой вставки также содержит направляющую пластину, сцепляемую с полотном боковой вставки 3, чтобы полотно материала боковой вставки 3, направляемое этой пластиной при его подаче, складывалось пополам. Далее полотно материала боковой вставки 3 отрезается на длине, соответствующей ширине первого и второго полотен материала панелей 1 и 2 после того, как оно будет сложено пополам. Например, устройство подачи материала боковой вставки включает в себя нож 18, посредством которого полотно материала боковой вставки 3 отрезается на заданной длине до того, как его направят к первому полотну материала панели 1. Затем полотно материала боковой вставки 3 перемещается автоматическим захватным устройством для его подачи к первому полотну материала панели 1 и размещения на этом полотне. Установка также включает в себя устройство для временного крепления, посредством которого полотно материала боковой вставки 3 временно скрепляется с первым полотном материала панели 1 после его подачи к первому полотну материала панели 1. Устройство для временного крепления содержит устройство для ультразвуковой или тепловой сварки, включающее в себя сварочную пластину и приемник 19. Первое полотно материала панели 1 и полотно материала боковой вставки 3 накладываются одно на другое между сварочной пластиной и приемником 19 для ультразвуковой или тепловой сварки полотна материала боковой вставки 3 с первым полотном материала панели 1 для временного прикрепления к этому полотну. Первое и второе полотна материала панелей 1 и 2 затем снова периодически перемещаются, так что полотно материала боковой вставки 3 перемещается с помощью первого полотна материала панели 1. Полотно материала боковой вставки 3 может быть временно скреплено с первым полотном материала панели 1 и отрезано на заданной длине после его подачи к первому полотну материала панели 1.

Полотно материала боковой вставки 3 может быть временно скреплено с первым полотном материала панели 1 и оторвано на заданной длине после его подачи к первому полотну материала панели 1. Например, устройство подачи боковой вставки включает в себя перфорационный нож, посредством которого формируется перфорация в полотне боковой вставки 3. Полотно материала боковой вставки 3 затем перемещается и временно скрепляется с первым полотном материала панели 1. Указанная перфорация близко подходит к приемнику 19, когда полотно материала боковой вставки 3 подается к первому полотну материала панели 1. Устройство подачи полотна боковой вставки также включает в себя подвижный захват, посредством которого полотно материала боковой вставки 3 захватывается и удерживается после его временного соединения с первым полотном материала панели 1. Этот захват помещен на расстоянии от приемника 19 и перфорации и перемещается от перфорации, так что полотно материала боковой вставки 3 отрывается вдоль линии перфорации. Зафиксированный захват может быть размещен между приемником 19 и перфорацией, за счет чего полотно материала боковой вставки 3 захватывается и удерживается совместно с первым полотном материала панели 1 для гарантированного отрыва. Полотно материала боковой вставки 3 может быть оторвано на заданной длине до перемещения к первому полотну материала панели 1.

Первое и второе полотна материала панелей 1 и 2 затем перемещаются к направляющему валику 20 и направляются этим валиком с целью их повторного наложения друг на друга. Полотно материала боковой вставки 3 при этом помещают между первым и вторым полотнами материала панелей 1 и 2.

Кроме этого, установка также включает в себя дополнительное соединительное устройство, посредством которого третий элемент 7 материала застежки соединяется с полотном боковой вставки 3 после того, как полотно материала боковой вставки 3 будет смотано с рулона 11, и до того, как полотно материала боковой вставки 3 будет сложено пополам и подано к первому полотну материала панели 1. Третий элемент 7 материала застежки проходит поперек полотна боковой вставки 3 и имеет длину, соответствующую ширине полотна боковой вставки 3. Полотно материала боковой вставки 3 затем складывается пополам, так чтобы третий элемент 7 материала застежки сложился с помощью полотна боковой вставки 3 и разместился между первым и вторым элементами 5 и 6 материала застежки после того, как первое и второе полотна материала панелей 1 и 2 будут наложены одно на другое, при этом первый и второй элементы 5 и 6 материала застежки выравниваются и сцепляются с третьим элементом 7 материала застежки. Третий элемент 7 материала застежки содержит крючки и петли застежки-липучки.

В данном варианте выполнения третий элемент 7 материала застежки сматывается с бобины 21, после чего перемещается к направляющему валику 22 и направляется этим валиком для перемещения по направлению к полотну боковой вставки 3. Установка включает в себя автоматическое захватное устройство 23, перемещающееся поперек полотна боковой вставки 3, как показано на фиг. 2. Указанное автоматическое захватное устройство 23 может быть соединено с цилиндром 24 и может перемещаться с его помощью. Третий элемент 7 материала застежки захватывается и удерживается автоматическим захватным устройством 23 с целью его протягивания и перемещения поперек полотна боковой вставки 3 и его подачи к этой вставке. Затем третий элемент 7 материала застежки отрезается на длине, соответствующей ширине полотна боковой вставки 3 после или до его подачи к полотну боковой вставки 3. Например, установка содержит нож 25, посредством которого третий элемент 7 материала застежки отрезается на заданной длине. Третий элемент 7 материала застежки может быть оторван на заданной длине после или до его подачи к полотну боковой вставки 3. Например, установка включает в себя перфорационный нож, посредством которого в третьем элементе 7 материала застежки формируется перфорация. Эта перфорация проходит рядом с полотном боковой вставки 3, когда третий элемент 7 материала застежки подается к полотну боковой вставки 3. Кроме того, установка включает в себя фиксирующий захват, посредством которого третий элемент 7 материала застежки захватывается и удерживается. Этот захват помещен на расстоянии от полотна боковой вставки 3 и перфорации. Затем автоматическое захватное устройство 23 отводится от перфорации, так чтобы третий элемент 7 материала застежки отрывался по перфорации для его размещения в позиции полотна боковой вставки 3. Установка может включать в себя подвижный захват, отводимый от перфорации для того, чтобы третий элемент 7 материала застежки отрывался по перфорации.

Дополнительное фиксирующее устройство содержит дополнительное сварочное устройство, посредством которого третий элемент 7 материала застежки приваривается тепловой сваркой к полотну боковой вставки 3 с целью его присоединения к этому полотну. Дополнительное сварочное устройство включает в себя сварочную пластину 26 и приемник 27, проходящий поперек полотна боковой вставки 3 и размещенные с противоположных сторон полотна боковой вставки 3 и третьего элемента 7 материала застежки. Приемник 27 перемещается в направлении сварочной пластины 26 после того, как третий элемент 7 материала застежки разместится в позиции полотна боковой вставки 3. Таким образом, полотно материала боковой вставки 3 и третий элемент 7 материала застежки накладываются друг на друга между сварочной пластиной 26 и приемником 27, и нагреваются сварочной пластиной 26, так что третий элемент 7 материала застежки сваривается тепловой сваркой с полотном материала боковой вставки 3 для соединения с этим полотном. Третий элемент 7 материала застежки может включать в себя сцепляемую часть 7а, формируемую за одно целое с лентой 7b, и лента 7b сваривается тепловой сваркой с полотном материала боковой вставки 3.

После этого полотно материала боковой вставки 3 подается к первому полотну материала панели 1 и отрезается или отрывается на длине, соответствующей ширине полотна материала панели 1. Третий элемент 7 материала застежки размещается в позиции первого и второго элементов 5 и 6 материала застежки. Затем первое и второе полотна материала панелей 1 и 2 перемещаются к направляющему валику 20 и накладываются одно на другое. При этом следует понимать, что третий элемент 7 материала застежки располагается между первым и вторым элементами 5 и 6 материала застежки, и первый и второй элементы 5 и 6 материала застежки выравниваются и сцепляются с третьим элементом 7 материала застежки, когда первое и второе полотна материала панелей 1 и 2 накладываются одно на другое.

Установка также включает в себя устройство для продольной сварки, посредством которого первое и второе полотна материала панелей 1 и 2 свариваются друг с другом в продольном направлении тепловой сваркой после того, как они будут наложены одно на другое, и всякий раз, когда они временно останавливаются во время периодического перемещения. Устройство для продольной сварки включает в себя сварочные губки 28, проходящие продольно относительно первого и второго полотен материала панелей 1 и 2 и располагающиеся на противоположных сторонах этих полотен. Первое и второе полотна материала панелей 1 и 2 располагаются одно на другом между указанными сварочными губками 28 и нагреваются этими губками с целью тепловой сварки друг с другом и с полотном материала боковой вставки 3. Первое и второе полотна материала панелей 1 и 2 свариваются тепловой сваркой вдоль одной из их боковых кромок с целью формирования сварного участка 8а посредством тепловой сварки, как показано на фиг. 3.

Установка также включает в себя устройство для поперечной сварки, посредством которого первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 свариваются друг с другом тепловой сваркой в поперечном направлении первого и второго полотен материала панелей 1 и 2 после того, как первое и второе полотна материала панелей 1 и 2 накладываются друг на друга и всякий раз, когда первое и второе полотна материала панелей 1 и 2 временно останавливаются во время периодического перемещения. Устройство для поперечной сварки включает в себя сварочные губки 29, проходящие в поперечном направлении первого и второго полотен материала панелей 1 и 2 и расположенные с противоположных сторон этих полотен. Первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 укладываются друг на друга между сварочными губками 29 и нагреваются этими губками для тепловой сварки друг с другом. Первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 свариваются тепловой сваркой вдоль продольной линии полотна материала боковой вставки 3 с целью формирования сварного участка 4а посредством тепловой сварки, как показано на фиг. 3.

Кроме того, установка содержит нож 30, посредством которого первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 разрезаются поперек первого и второго полотен материала панелей 1 и 2 после того, как они свариваются тепловой сваркой в продольном направлении, и всякий раз, когда первое и второе полотна материала панелей 1 и 2 временно останавливаются во время периодического перемещения. Первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 разрезаются вдоль продольной центральной линии полотна материала боковой вставки 3 для формирования с противоположных сторон кромки 4, как показано на фиг. 3, при этом верхняя кромка 8 и нижняя кромка 9 на фиг. 3 образуются противолежащими кромками полотен материала панелей 1 и 2.

Следует понимать, что каждое из первого и второго полотен материала панелей 1 и 2 и полотно материала боковой вставки 3 содержит слоистую пленку, состоящую из уплотняющего материала и материала основы, на который посредством ламинирования наносится уплотняющий материал. Полотна материала панелей 1 и 2, когда они накладываются друг на друга, имеют внутренние поверхности, образованные уплотняющим материалом, и наружные поверхности, образованные материалом основы. Полотно материала боковой вставки 3 в сложенном пополам состоянии имеет наружные поверхности, образованные уплотняющим материалом, и внутренние поверхности, образованные материалом основы, также как в установке по JP 3655627.

Таким образом, установка согласно изобретению может непрерывно изготавливать пластиковые мешки, показанные на фиг. 3. Пластиковый мешок включает в себя панельный участок, сформированный из первого и второго полотен материала панелей 1 и 2, участок боковой вставки, сформированный из полотна материала боковой вставки 3, и участок застежки, сформированный из первого, второго и третьего элементов 5, 6 и 7 материала застежки.

В данной установке первое и второе полотна материала панелей 1 и 2 подаются в ее продольном направлении. Полотно материала боковой вставки 3 подается к первому полотну материала панели 1 для его укладки поперек полотна материала панели 1. Первое и второе полотна материала панелей 1 и 2 свариваются друг с другом посредством тепловой сварки в продольном направлении. Первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 свариваются друг с другом в поперечном направлении первого и второго полотен материала панелей 1 и 2. Первое и второе полотна материала панелей 1 и 2 затем разрезаются в поперечном направлении после тепловой сварки, как в установке по JP 3655627. Таким образом, установка согласно изобретению может непрерывно изготавливать пластиковые мешки с высокой скоростью, обеспечивающей высокую производительность.

Кроме того, пластиковый мешок включает в себя участок застежки, сформированный первым, вторым и третьим элементами 5, 6 и 7 материала застежки с целью получения конкретной конструкции. Первый и второй элементы 5, 6 материала застежки сцепляются друг с другом и с третьим элементом 7 материала застежки. Таким образом, пластиковый мешок может быть закрыт первым, вторым и третьим элементами 5, 6 и 7 материала застежки, как и пластиковый мешок по японской опубликованной заявке №347788. Исходя из этого пластиковый мешок может применяться для самых разных целей.

Далее, в такой установке третий элемент 7 материала застежки соединяется с полотном материала боковой вставки 3 после того, как полотно материала боковой вставки 3 будет смотано с рулона 11, как указано выше. Таким образом, третий элемент 7 материала застежки без каких-либо затруднений можно расположить в заданном положении при соединении с полотном материала боковой вставки 3, даже если полотно материала боковой вставки 3 удлиняется в результате натяжения при сматывании с рулона 11. Третий элемент 7 материала застежки устанавливается в заданное положение при подаче его к полотну материала боковой вставки 3. Таким образом, третий элемент 7 материала застежки может быть помещен между первым и вторым элементами 5 и 6 материала застежки после того, как первое и второе полотна материала панелей 1 и 2 будут наложены друг на друга. Первый и второй элементы 5 и 6 материала застежки выравниваются с третьим элементом 7 материала застежки.

Помимо этого, третий элемент 7 материала застежки соединяется с полотном материала боковой вставки 3 до того, как полотно материала бокового вставки 3 будет сложено пополам. Другими словами, третий элемент 7 материала застежки соединяется с полотном материала боковой вставки 3, которое не сложено. Таким образом, он может быть присоединен без каких-либо проблем. После этого третий элемент 7 материала застежки складывается с помощью полотна материала бокового углового соединения 3, когда это полотно материала боковой вставки 3 складывается пополам. Таким образом, третий элемент 7 материала застежки не приходится складывать пополам при подаче к полотну материала боковой вставки 3.

Установка может быть выполнена с возможностью непрерывного изготовления пластиковых мешков, показанных на фиг. 4. Такой пластиковый мешок после его изготовления наполняется содержимым с его верхней кромки 8. Первое и второе полотно материала панелей 1 и 2 затем свариваются тепловой сваркой друг с другом и с полотнами материала боковых вставок 3 вдоль верхней кромки 8.

Такой пластиковый мешок также включает в себя панельный участок, участки боковых вставок и участок застежки. Панельный участок формируется из первого и второго полотен материала панелей 1 и 2. Участок боковой вставки формируется из полотна материала бокового вставки 3. Участок застежки формируется первым, вторым и третьим элементами 5, 6 и 7 материала застежки. Кроме этого, пластиковый мешок включает в себя участок нижней вставки, сформированный из полотна материала нижней вставки 31. Первое и второе полотно материала панелей 1 и 2 свариваются тепловой сваркой друг с другом и с полотном материала нижней вставки 31 вдоль нижней кромки 9 пластикового мешка, так чтобы участок 9а шва сформировался посредством тепловой сварки вдоль нижней кромки 9 пластикового мешка.

Для непрерывного изготовления пластиковых мешков по фиг. 4, например, первое или второе полотно материала панелей 1 или 2 складывается и отгибается назад вдоль продольной линии сгиба и продольной линии обратного отгиба с целью формирования сложенного участка, при этом полотно материала нижней вставки 31 формируется с помощью сложенного участка, как в установке по JP 3655627. Установка может содержать устройство для подачи материала нижней вставки, посредством которого полотно материала нижней вставки 31 подается с целью его размещения между первым и вторым полотном материала панелей 1 и 2. Установка также содержит устройство для продольной сварки, с помощью которого первое и второе полотна материала панелей 1 и 2, а также полотно материала нижней угловой вставки 31 свариваются друг с другом тепловой сваркой в продольном направлении первого и второго полотен материала панелей 1 и 2.

В установке, показанной на фиг. 1, первый и второй элементы 5 и 6 материала застежки могут включать в себя участки сцепления 5а и 6а, сформированные за одно целое с лентами 5b и 6b, как показано на фиг. 5. Устройство для сварки материала застежки может содержать сварочные губки 17, посредством которых первое и второе полотна материала панелей 1 и 2 и первый и второй элементы 5 и 6 материала застежки свариваются друг с другом тепловой сваркой, при этом сварочные губки 17 имеют канальную форму. Кроме того, между лентами 5b и 6b на противоположных сторонах участков сцепления 5а и 6а вводятся пластины 32. Первое полотно материала панели 1 и лента 5b укладываются друг на друга между сварочной пластиной 17 и пластиной 32 с целью их тепловой сварки друг с другом, в то время как второе полотно материала панели 2 и лента 6b укладываются друг на друга между сварочной пластиной 17 и пластиной 32 с целью их тепловой сварки друг с другом.

В установке по фиг. 1 не только первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3, но также и первый, второй и третий элементы 5, 6 и 7 материала застежки укладываются друг на друга между боковыми сварочными губками 29, когда первое и второе полотна материала панелей 1 и 2 с полотном материала боковой вставки 3 свариваются друг с другом тепловой сваркой. Первый, второй и третий элементы 5, 6 и 7 материала застежки увеличивают общую толщину. В этой связи с противоположных сторон первого и второго полотен материала панелей 1 и 2 могут быть помещены толкатели, так чтобы первое и второе полотна материала панелей 1 и 2 с полотном материала боковой вставки 3, а также первый, второй и третий элементы 5, 6 и 7 материала застежки сжимались под действием толкателей для уменьшения общей толщины до их тепловой сварки.

На фиг. 6 показан другой вариант выполнения, согласно которому первый и второй элементы 5 и 6 материала застежки разделяются на отдельные участки так, что между этими отдельными участками формируется зазор 33 (фиг. 6А). Первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 затем свариваются между собой тепловой сваркой на указанном зазоре 33 с помощью сварочных губок 29. Кроме того, формируется зазор 34 между третьим элементом 7 материала застежки и противолежащими боковыми кромками полотна материала боковой вставки 3 (фиг. 6В). Третий элемент 7 материала застежки делится на четыре участка таким образом, чтобы сформировались зазоры 35 между отдельными участками 7. Отдельные участки 7 располагаются на противоположных сторонах продольной центральной линии полотна материала боковой вставки 3, вдоль которой полотно материала боковой вставки 3 складывается пополам. В таком случае первое и второе полотна материала панелей 1 и 2 и полотно материала боковой вставки 3 удобно сваривать друг с другом тепловой сваркой с помощью сварочных губок 29 по причине отсутствия первого, второго и третьего элементов 5, 6 и 7 материала застежки (фиг. 6С).

Третий элемент 7 материала застежки может быть разделен на два участка (фиг. 6D).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОВЫЙ ПАКЕТ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2665612C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2015 |

|

RU2604599C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2013 |

|

RU2567702C9 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЯ ВПЕРЕД ЗАМОЧНОГО МАТЕРИАЛА | 2014 |

|

RU2578567C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2670862C9 |

| ПАНЕЛЬНЫЙ ЭЛЕМЕНТ С РАМОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2324800C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ПАКЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ПАКЕТА | 2017 |

|

RU2706442C1 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2010 |

|

RU2442689C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ СУМКИ | 2011 |

|

RU2462363C1 |

| ЛЕГКООТКРЫВАЕМАЯ ПЕРЕЗАКРЫВАЕМАЯ УПАКОВКА | 2010 |

|

RU2517808C2 |

Изобретение относится к установке для непрерывного изготовления пластиковых мешков. Установка для непрерывного изготовления пластиковых мешков, каждый из которых содержит панельный участок, участки боковых вставок и участок застежки, содержит устройство для подачи материала панелей, обеспечивающее наложение первого и второго полотен материала панелей друг на друга и их подачу в продольном направлении; устройство для присоединения материала застежки, обеспечивающее присоединение первого элемента материала застежки к первому полотну материала панелей и присоединение второго элемента материала застежки ко второму полотну материала панелей до наложения друг на друга первого и второго полотен материала панелей, направление первого и второго элементов материала застежки продольно направлению первого и второго полотен материала панелей и последующее размещение первого и второго элементов материала застежки между первым и вторым полотнами материала панелей и их выравнивание относительно друг друга после наложения первого и второго полотен материала панелей друг на друга; устройство для подачи материала боковой вставки, обеспечивающее сматывание полотна материала боковой вставки с рулона, его складывание пополам и подачу к первому полотну материала панелей для его укладки поперек первого полотна материала панелей до наложения первого и второго полотен материала панелей друг на друга, а также укладку полотна материала боковой вставки между первым и вторым полотнами материала панелей после наложения первого и второго полотен материала панелей друг на друга, при этом полотно материала боковой вставки имеет ширину; и дополнительное соединительное устройство, обеспечивающее соединение третьего элемента материала застежки с полотном материала боковой вставки после сматывания полотна материала боковой вставки с рулона и до складывания его пополам и подачи к первому полотну материала панелей, и расположение третьего элемента материала застежки, имеющего длину, соответствующую ширине полотна материала боковой вставки, поперек полотна материала боковой вставки, при этом последующее складывание пополам полотна материала боковой вставки и его подача к первому полотну материала панелей обеспечивает складывание третьего элемента материала застежки под действием полотна материала боковой вставки и его размещение между первым и вторым элементами материала застежки после наложения первого и второго полотен материала панелей друг на друга, причем первый и второй элементы материала застежки выровнены с третьим элементом материала застежки, при этом панельный участок сформирован из первого и второго полотен материала панелей, участок боковой вставки сформирован из полотна материала боковой вставки, а участок застежки образован первым, вторым и третьим элементами материала застежки. Техническим результатом изобретения является усовершенствование установки для непрерывного изготовления пластиковых мешков. 7 з.п. ф-лы, 6 ил.

1. Установка для непрерывного изготовления пластиковых мешков, каждый из которых содержит панельный участок, участки боковых вставок и участок застежки, содержащая:

устройство для подачи материала панелей, обеспечивающее наложение первого и второго полотен материала панелей друг на друга и их подачу в продольном направлении;

устройство для присоединения материала застежки, обеспечивающее присоединение первого элемента материала застежки к первому полотну материала панелей и присоединение второго элемента материала застежки ко второму полотну материала панелей до наложения друг на друга первого и второго полотен материала панелей, направление первого и второго элементов материала застежки продольно направлению первого и второго полотен материала панелей и последующее размещение первого и второго элементов материала застежки между первым и вторым полотнами материала панелей и их выравнивание относительно друг друга после наложения первого и второго полотен материала панелей друг на друга;

устройство для подачи материала боковой вставки, обеспечивающее сматывание полотна материала боковой вставки с рулона, его складывание пополам и подачу к первому полотну материала панелей для его укладки поперек первого полотна материала панелей до наложения первого и второго полотен материала панелей друг на друга, а также укладку полотна материала боковой вставки между первым и вторым полотнами материала панелей после наложения первого и второго полотен материала панелей друг на друга, при этом полотно материала боковой вставки имеет ширину; и

дополнительное соединительное устройство, обеспечивающее соединение третьего элемента материала застежки с полотном материала боковой вставки после сматывания полотна материала боковой вставки с рулона и до складывания его пополам и подачи к первому полотну материала панелей, и расположение третьего элемента материала застежки, имеющего длину, соответствующую ширине полотна материала боковой вставки, поперек полотна материала боковой вставки, при этом последующее складывание пополам полотна материала боковой вставки и его подача к первому полотну материала панелей обеспечивает складывание третьего элемента материала застежки под действием полотна материала боковой вставки и его размещение между первым и вторым элементами материала застежки после наложения первого и второго полотен материала панелей друг на друга, причем первый и второй элементы материала застежки выровнены с третьим элементом материала застежки, при этом панельный участок сформирован из первого и второго полотен материала панелей, участок боковой вставки сформирован из полотна материала боковой вставки, а участок застежки образован первым, вторым и третьим элементами материала застежки.

2. Установка по п. 1, в которой первый, второй и третий элементы материала застежки включают в себя крючки и петли застежки-липучки.

3. Установка по п. 1, в которой материал боковой вставки отрезан или оторван по длине, соответствующей ширине первого и второго полотен материала панелей, после складывания его пополам и после или до его подачи к первому полотну материала панелей.

4. Установка по п. 1, в которой третий элемент материала застежки отрезан или оторван на длине, соответствующей ширине полотен материала боковой вставки, после или до его подачи к полотну материала боковой вставки.

5. Установка по п. 1, выполненная с возможностью подачи первого и второго полотен материала панелей в наложенном друг на друга состоянии и последующего разделения и отведения их друг от друга, а также подачи полотна материала боковой вставки к первому полотну материала панелей после расположения первого и второго полотен материала панелей на расстоянии друг от друга с последующим повторным наложением первого и второго полотен материала панелей друг на друга, так что полотно материала боковой вставки расположено между первым и вторым полотнами материала панелей, а третий элемент материала застежки расположен между первым и вторым элементами материала застежки.

6. Установка по п. 5, в которой до отделения первого и второго полотен друг от друга первый и второй элементы материала застежки расположены между первым и вторым полотнами материала панелей, при этом первый элемент материала застежки соединен с первым полотном материала панелей, а второй элемент материала застежки соединен со вторым полотном материала панелей.

7. Установка по п. 1, в которой устройство для присоединения материала застежки содержит устройство для сварки материала застежки, обеспечивающее соединение посредством тепловой сварки первого элемента материала застежки с первым полотном материала панелей и второго элемента материала застежки со вторым полотном материала панелей, при этом дополнительное соединительное устройство содержит дополнительное устройство для сварки, обеспечивающее соединение посредством тепловой сварки третьего элемента материала застежки с полотном материала боковой вставки.

8. Установка по п. 1, дополнительно содержащая устройство для продольной сварки, обеспечивающее тепловую сварку первого и второго полотен материала панелей друг с другом в их продольном направлении после их наложения друг на друга; устройство для поперечной сварки, обеспечивающее тепловую сварку первого и второго полотен материала панелей и полотна боковой вставки друг с другом в поперечном направлении первого и второго полотен материала панелей после их наложения друг на друга; и нож, выполненный с возможностью разрезания в поперечном направлении первого и второго полотен материала панелей после их тепловой сварки.

| US 4372793 A, 08.02.1983 | |||

| US 4663915 A, 12.05.1987 | |||

| US 5938337 A, 17.08.1999 | |||

| JP 3655627 B2, 02.06.2005. |

Авторы

Даты

2016-04-10—Публикация

2014-11-12—Подача