Изобретение относится к пищевой промышленности, а именно к машинам раскатки теста в пласты задаваемой толщины различной поперечной формы для хлебобулочных и мучных кондитерских изделий.

Известно устройство для раскатки пласта теста и формования из него тестовых заготовок [1], содержащее ленточный транспортер, каретку для раскатывания теста с механизмом реверса ее движения. Каретка установлена в рамном пространстве горизонтально с возможностью возвратно-поступательного движения и перемещения в вертикальной плоскости относительно транспортера и содержит две пары параллельных, свободно вращающихся раскатных валков. Механизм установки толщины пласта теста содержит корпус с подвижной планкой, имеющей профилированный паз в виде продольных участков, расположенных последовательно под углом к транспортеру. Число профилированных пазов кратно толщинам пласта раскатываемого теста, а число окон фиксации планки равно числу горизонтальных участков профилированного паза, который соединен с раскатывающей кареткой через тягу рамы. Привод планки зависит от положения упора на каретке, взаимодействующего с рычагом.

Это устройство наиболее близко к предлагаемому решению. Оно является тестораскаточным валковым устройством получения равномерной толщины пласта раскатываемого теста. Несмотря на то что данное устройство обеспечивает раскатку крутого теста и, как установлено практикой, оптимальное повторяющихся циклов раскатываний должно составлять около 30…35 в зависимости от ширины и толщины пласта, следует отметить его существенный недостаток. На данном устройстве рамное пространство жестко фиксируется вдоль транспортера и валками возможно только однонаправленное реверсивное воздействие на тестовый полуфабрикат. При однонаправленном воздействии в куске теста возникают напряжения сжатия, сдвига и растяжения, приводящие порой к разрушающим деформациям постоянно утоняющегося пласта. Такое явление возникает при контроле деформаций теста раскатывающими валиками по одной координате - вдоль транспортера. В то же время в поперечном направлении, вдоль оси валика, наблюдаются произвольные размеры пласта теста, которое полному контролю не поддается. Выдавливание валками теста поперек транспортера приводит к появлению боковых трещин в пласте. Этот недостаток обуславливает снижение производительности устройства, ухудшает структуру пласта, искажает равномерность процесса раскатки. Изменение реологических свойств в полной мере полностью не обеспечивает качество внутренних связей в продукте, которое выявляется при дальнейшей его переработке, это транспортировка, нанесение пищевых покрытий, выпечка и т.п. С технической точки зрения этот недостаток снижает объемную производительность устройства, увеличивает энергоемкость установки и требует дополнительной рабочей силы.

В основу изобретения поставлена задача создания такого устройства для раскатки пласта теста и формования из него тестовых заготовок, которое способствовало бы интенсификации процесса раскатки, улучшению равномерности структуры пласта теста, улучшению условий силового воздействия раскатки на перерабатываемый продукт, уменьшению заданного числа циклов раскатки при автоматическом отслеживании задаваемой толщины пласта, совмещению операций раскатки и формования готовых тестовых полуфабрикатов, сокращению эксплуатационных площадей, снижению энергоемкости и материалоемкости установки.

Поставленная задача решается тем, что горизонтальное рамное пространство, содержащее каретку, совмещено с платформой расположенной на подъемном устройстве с возможностью вращения относительно оси подъема-опускания, причем сама рама соединена с тяговым механизмом ее поворота, расположенным на подъемном устройстве жестко и независимо от платформы, а реверсивный привод каретки расположен на вращающейся платформе.

Выполнение горизонтального рамного пространства, содержащего каретку, совмещенного с платформой, расположенной на подъемном устройстве с возможностью вращения относительно оси подъема-опускания, позволяет интенсифицировать процесс раскатки, осуществляя одновременно силовое воздействие одновременно по трем направлениям в горизонтальной плоскости. Соединение рамы с тяговым механизмом ее поворота, расположенным на подъемном устройстве жестко и независимо от платформы, позволяет исключить механические воздействия на тесто при повороте рамы. Расположение реверсивного привода каретки на вращающейся платформе позволяет применить кинематическую связь, обеспечивающую возможность изменения направления движения каретки и ее скорости, что в позволяет повысить производительность устройства.

В соответствии с одним из вариантов тяговый поворотный механизм выполнен с возможностью реверса углового положения горизонтального рамного пространства относительно центральной оси транспортера, причем вход транспортера оснащен направляющими подаваемого продукта.

Выполнение устройства с направляющими подаваемого продукта на входе транспортера, а выполнение тягового поворотного механизма с возможностью реверса углового положения горизонтального рамного пространства относительно центральной оси транспортера, позволяет вести ориентированный контроль тестового полуфабриката на транспортере, что сокращает эксплуатационные площади устройства и снижает материалоемкость установки.

В соответствии с другим вариантом механизм подъема-опускания оснащен компенсатором веса платформы с механизмами, а устройство подъема-опускания горизонтального рамного пространства выполнено, например, в виде штока, совмещенного с датчиком контроля высоты раскатных валиков от плоскости транспортера.

Выполнение механизма подъема-опускания оснащенного компенсатором веса платформы с механизмами, а устройство подъема-опускания горизонтального рамного пространства выполнено, например, в виде штока и совмещенного с датчиком контроля высоты раскатных валиков от плоскости транспортера позволяет интенсифицировать процесс раскатки, улучшить условия силового воздействия раскатки на перерабатываемый продукт, снизить энергоемкость и материалоемкость установки.

В соответствии со следующим вариантом выполнения устройства, с целью получения равномерной структуры пласта раскатываемого теста, в зоне направляющих подаваемого продукта расположен датчик контроля объемной массы тестовой заготовки, а привод транспортера выполнен реверсивным.

Оснащение зоны направляющих подаваемого продукта датчиком контроля объемной массы тестовой заготовки позволяет вычислить возможный вариант размеров раскатанного пласта теста, а выполнение привода транспортера реверсивным обеспечит возможность переустановки раскатываемого теста относительно углового положения направления раскатки. Это позволит раскатать пласт теста равномерно по длине и ширине транспортерной ленты и получить его структуру без остаточных деформаций.

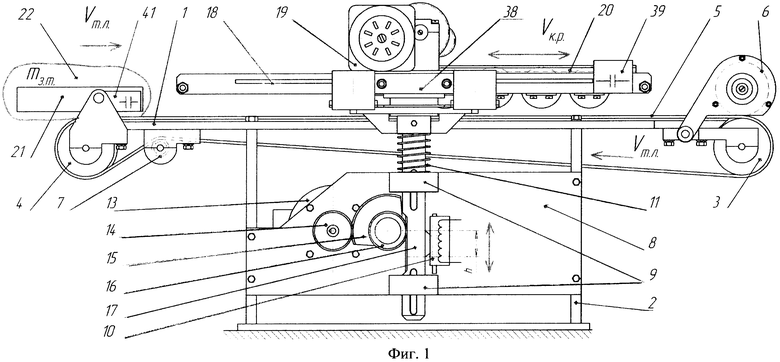

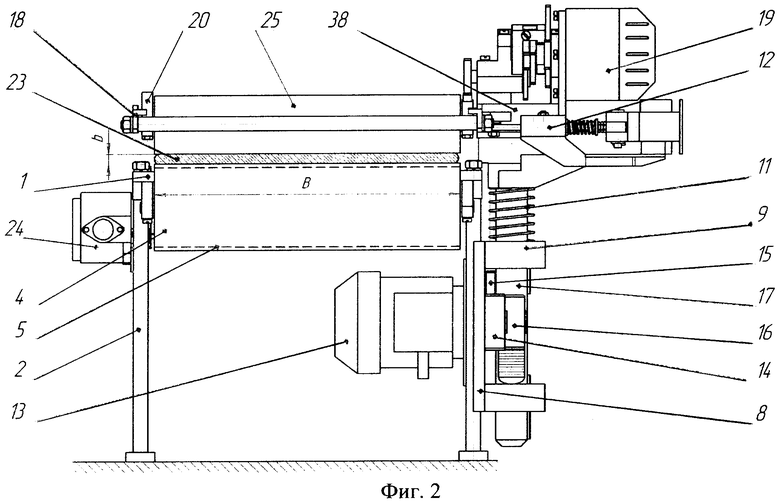

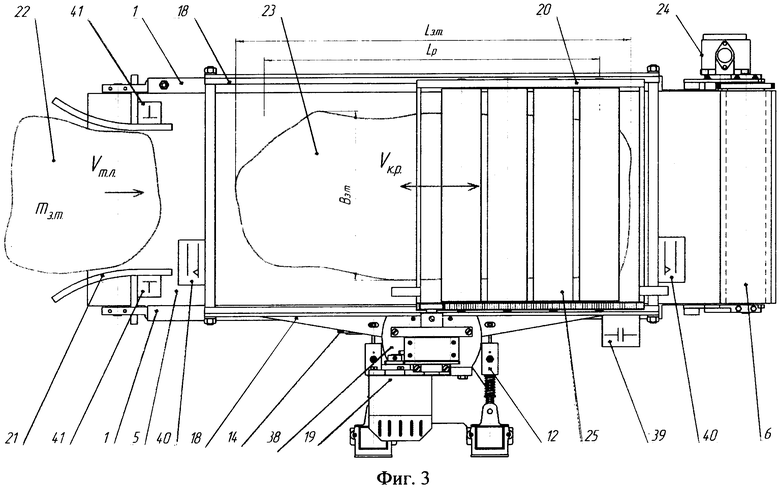

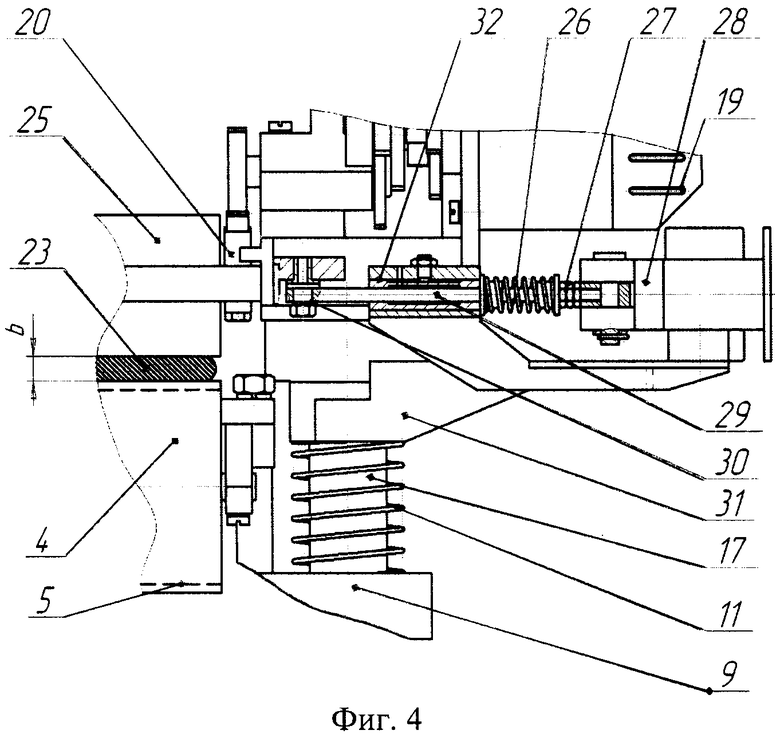

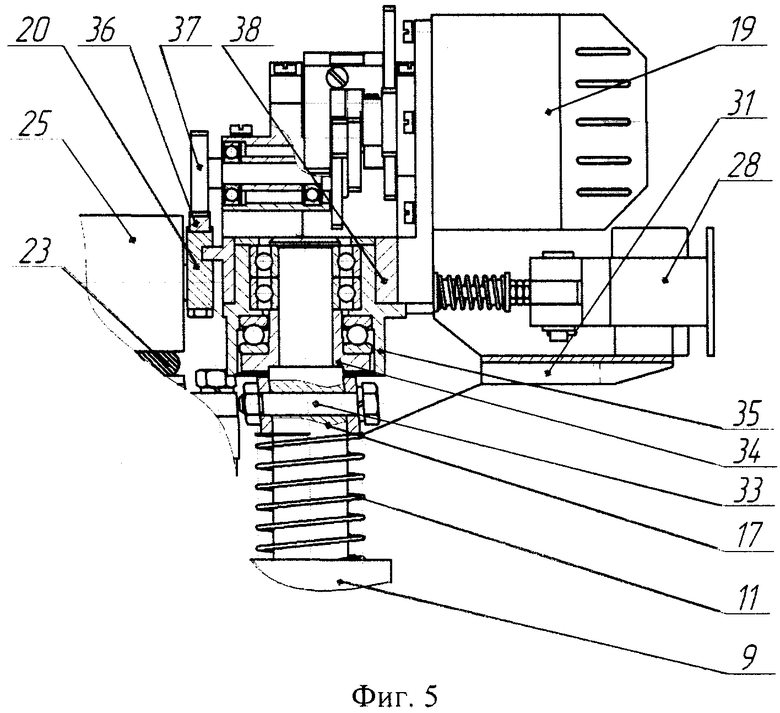

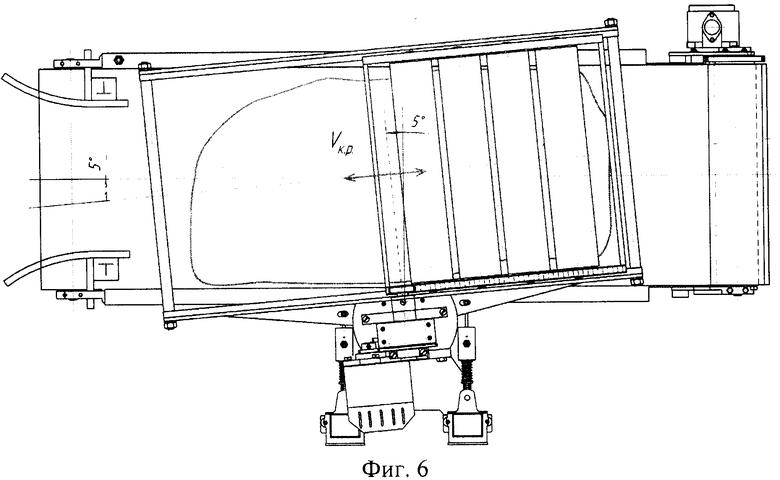

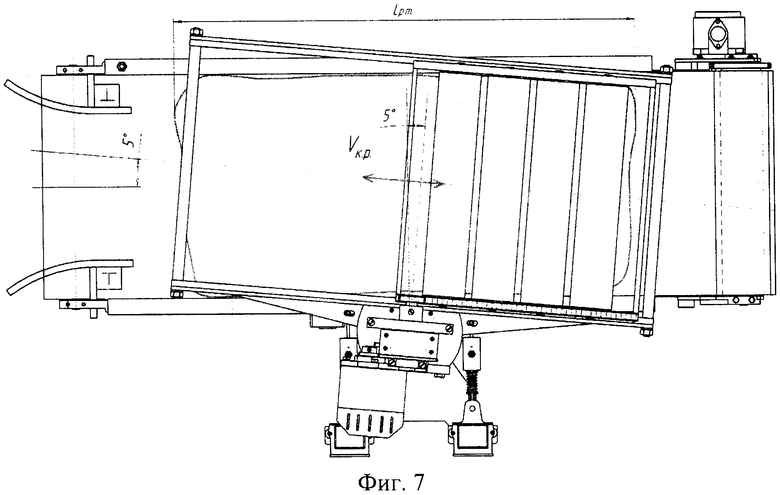

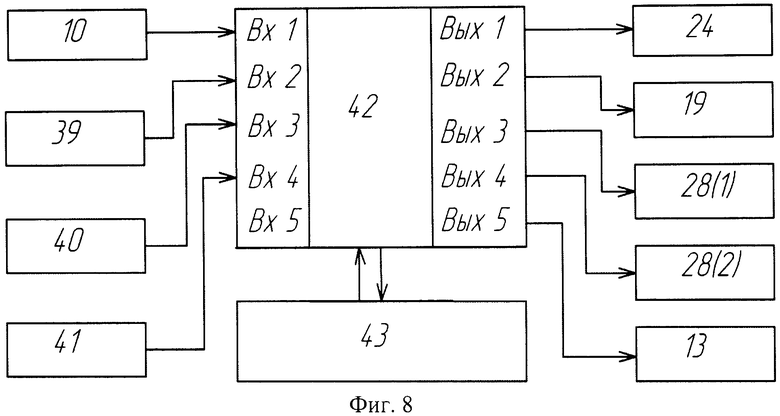

На фиг.1 представлен общий вид устройства раскатки теста в пласт. На фиг.2 представлен вид устройства со стороны подачи продукта. На фиг.3 - вид устройства сверху. На фиг.4 и фиг.5 - разрезы горизонтального рамного пространства с кареткой, совмещенного с платформой, расположенной на штоке подъемного механизма. На фиг.6 и фиг 7 показаны положения горизонтального рамного пространства с кареткой относительно центральной оси транспортера. На фиг.8 показаны элементы блок-схемы контроля и управления толщиной раскатки.

Устройство (см. фиг.1, фиг.2, фиг.3) конструктивно выполнено из транспортера ленточного, горизонтального рамного пространства, содержащего каретку, совмещенного с платформой, расположенной на штоке механизма подъема-опускания и кинематических связей механизмов, обеспечивающих процесс раскатки тестовой заготовки в пласт. Транспортер состоит из стола 1, установленного на четырех стойках 2, на столе крепятся тянущий 3 и натяжной 4 валики, которые обхватываются транспортерной лентой 5 с заданной технологической шириной В. В выпускной части транспортера расположен самогрузный формующий валик 6. Валковое устройство 7 обеспечивает дополнительную регулировку натяжения ленты транспортера и корректировку направления ее движения.

Движение транспортерной ленты со скоростью VТ.Л. осуществляется реверсивным электродвигателем 24. На двух стойках стола монтируется плита 8 подъемного механизма системы раскатки. Подъемный механизм включает направляющие 9 штока подъема-опускания 17. В верхней части штока 17 располагается платформа механизма раскатки 38, который удерживается максимально относительно стола компенсатором весовой нагрузки 11, выполненным в виде пружины. Привод подъема и опускания механизмов раскатки может состоять из электродвигателя 13, ведущей шестерни 14, ведомой сегментной шестерни 15, шестерни 16 подъема-опускания зубчатого реечного штока 17. На плите 8 смонтирован датчик перемещений 10, например индуктивного типа, подвижная часть которого крепится к штоку 17. Платформа механизма раскатки 12 располагается в верхней части реечного штока 17, конструктивный вариант их соединения показан на фиг.5 и состоит из упорного подшипника, зафиксированного в упорной втулке 34, которая жестко фиксируется на упоре штока через внутренние кольца радиальных подшипников. Соединение наружных колец радиальных подшипников с верхним кольцом упорного подшипника осуществляется через стакан 35. Горизонтальное рамное пространство 18 выполнено с приливом 38, которое имеет посадочное отверстие под наружный диаметр стакана 35, и элементы их жесткого крепления. Внутри горизонтального рамного пространства 18 расположена раскаточная каретка 20, содержащая две пары валиков 25 (по крайне мере одну). Каретка имеет подвижное соединение - упор с рамным пространством, выполненное в виде паза в несущей планке каретки. В верхней части планки крепится зубчатая рейка 36, сопрягаемая с ведущей шестерней 37. Привод шестерни 37 осуществляется от двигателя 19 через редукционную связь выполненную в виде реверсивных кинематических элементов.

Для управления и контроля времени работы раскаточной каретки, посредством переключений в электрической схеме, на раме 18 закреплено устройство 39 (смотри фиг.3), например бесконтактный датчик емкостного типа, осуществляющее счет числа полных ходов раскатной каретки. Для переключений в электрической схеме изменения направления движения каретки, ее реверса, на стяжках рамы 18 установлены, например, герконовые замыкающие элементы 40.

Изменение направления раскатки теста достигается посредством силового исполнительного механизма 12, воздействующего на горизонтальную раму 18. Основание механизма 31 жестко крепится в верхней части штока 17 установочным болтом 33 (смотри фиг.5). На основании крепятся по крайне мере два электромагнита 28(1) и 28(2) (смотри фиг.4), которые соединены тяговыми штоками 29, расположенными в направляющих 32. На концах штока, противоположных электромагниту жестко крепится тяговый палец 30, который входит в паз планки горизонтальной рамы 18. Изменение положения рамы 18 показано на фиг.6 и фиг.7. Для ориентации массы тестовой заготовки mЗ.Т. на ленточном транспортере применяются направляющие 21.

Блок-схема управления технологическим процессом раскатки тестовой заготовки (см. фиг.8) включает: - систему сбора технических параметров состояния устройства; - систему задания и индикации дополнительных параметров продукта; - систему вычисления текущих параметров; - систему исполнительных механизмов. Система сбора параметров состоит из датчика перемещений 10, бесконтактного датчика 39 емкостного типа исходного положения раскатной каретки, герконовых замыкающих-размыкающих элементов 40 контролирующих реверсивное состояние каретки, датчик 41 наличия тестовой заготовки на входе (например, емкостного типа). Система задания 42 может быть выполнена в виде выносного сенсорного блока ввода данных с индикацией численных значений параметров и отражать как задаваемые значения так и вычисленные, например: объемный вес теста, высота раскатанного пласта теста, вязкость теста, масса тестовой заготовки mЗ.Т., геометрические размеры раскатанного теста длина LЗ.Т., ширина BЗ.Т. и толщина b.

Помимо указанного на индикации могут быть представлены текущие параметры процесса, это положении раскатных валиков, число проведенных раскатываний, угловое положение направления раскатки, производительность устройства. Система вычисления текущих параметров 44 может быть представлена программируемым контроллером. Система исполнительных механизмов включает, в соответствии с предлагаемым устройством, электропривод транспортера 24, электропривод каретки 19, тяговые электромагниты 28(1) и 28(2) поворота рамного пространства 18 с платформой 38, электропривода механизма подъема-опускания.

Устройство работает следующим образом: посредством сенсорного блока 42 задают предполагаемые размеры раскатанного пласта теста: длина LЗ.Т. ширина BЗ.Т. и толщина b, устройство 43 определяет значение конечного положения раскатных валков 25 относительно транспортерной ленты 5, число реверсивных ходов и скорость движения валков в конечном положении. Задание объема и массы mЗ.Т. тестовой заготовки может осуществляться через блок ввода в задание, устанавливается автоматически верхнее положение (исходное) раскатных валков 25 относительно транспортерной ленты 5 посредством механизма вертикальных перемещений, состоящего из позиций 13-17. Через задание на блоке ввода параметров вязкости и упругости теста вычисляют параметры скорости движения раскатной каретки Vк.р и число раскатываний на заданной высоте, высоту шага опускания раскатных валков и число шагов (или последовательный ряд высот раскатных валков 25 относительно транспортерной ленты 5), периодичность угловых положений направления раскатки (фиг.6 и фиг.7) и т.д.

По окончании подготовки устройства к работе - ввода задания, устанавливают тестовую заготовку на транспортерную ленту 5, в зоне направляющих подаваемого продукта. Высота тестовой заготовки может быть произвольной и не должна превышать максимальную величину зазора между валками и лентой увеличенного на треть диаметра раскатного валка. Производится первая раскатка по длине транспортера. В зависимости от задания изменяют направление раскатки посредством приподнимания валков, включения электромагнитов 28(1) или 28(2), силового воздействия через тяговый шток 29 и палец 30 на рамное пространство и удержания его в заданном положении (см. фиг.6 и фиг.7). Последовательно, раскатные валики опускаются на вычисленную высоту их положения от транспортерной ленты, и включается реверсивный привод 19 каретки 20, что обеспечивает толщину пласта теста при заданном числе реверсивных ходов и скорости валиков. Для равномерного распределения теста на ленте транспортера в соответствии с указанной последовательностью действий осуществляется изменение направления раскатки, но уже высота раскатных валиков относительно транспортерной ленты уменьшается. Длина раскатываемого пласта теста достигается при положении рамного пространства с кареткой вдоль транспортерной ленты и исходит из задания на его размеры - полуфабриката. Для равномерного распределения тестового пласта по ширине ленты осуществляют угловую раскатку при изменении положения перерабатываемого продукта относительно рамного пространства посредством смещения транспортерной ленты вперед или назад, которое сопровождается приподниманием и опусканием раскатных валиков. Контроль числа ходов раскатной каретки осуществляется посредством датчика 39, а реверсивность направления ее хода - посредством датчиков 40. Установка высоты раскатки осуществляется включением реверсивного электродвигателя 13, а контроль высоты раскатных валиков от транспортерной ленты - датчиком перемещений 10, связанным со штоком 17 механизма подъема-опускания. По окончании раскатки - получения полуфабриката, пласта теста с заданными размерами, транспортерная лента приводится в движение электроприводом 24, и пласт поступает в зону формующего валика 6. Валик разрезает пласт на фигурные тестовые заготовки, из которых в дальнейшем выпекаются готовые изделия, например, печенье, полоски разной формы и т.п. При завершении цикла раскатки в процессе формования механизм раскатки вводят в исходное положение и устанавливают на транспортерную ленту тестовую заготовку, и циклы раскатки повторяются.

Режимы поступательных движении каретки, обеспечивающих ширину, длину и высоту тестовой заготовки, могут быть подобраны экспериментально и оптимизированы на основе результатов исследования технологических процессов раскатки для разного рода тестовых изделий, что повысит надежность эксплуатации устройства. При достижении заданной величины толщины пласта каретка продолжает циклы раскатки теста в количестве, необходимом получения равномерной структуры во всех сечениях пласта, которое характеризуется уменьшением величин остаточных деформаций. Число циклов раскатки зависит от реологических свойств теста, обеспечивающих его качество по заданным характеристикам рецептуры и определяется экспериментально. Количество циклов может быть установлено через управляющую счетную систему 43. Соотношение скоростей в приводе транспортера и в приводе раскаточной каретки может регулироваться изменением передаточных отношений в кинематических связях, для чего в конструкции предусмотрено использование программируемого контроллера 43 при установке регулируемых электроприводов исполнительных органов по заказу потребителя.

Предлагаемое изобретение способствует интенсификации процесса раскатки, улучшению равномерности структуры пласта теста, улучшению условий силового воздействия раскатки на перерабатываемый продукт, уменьшению заданного числа циклов раскатки при автоматическом отслеживании задаваемой толщины пласта, совмещению операций раскатки и формования готовых тестовых полуфабрикатов, сокращению эксплуатационных площадей, снижению энергоемкости и материалоемкости установки.

Литература

1. Патент РФ №2408190, А21C 3/02 от 20.05.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСКАТКИ ТЕСТА В НЕПРЕРЫВНЫЙ ПЛАСТ | 2013 |

|

RU2536962C2 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ПЛАСТА ТЕСТА И ФОРМОВАНИЯ ИЗ НЕГО ТЕСТОВЫХ ЗАГОТОВОК | 2008 |

|

RU2408190C2 |

| Установка для выработки тестовых заготовок слоеных булочных изделий | 1979 |

|

SU867349A1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| Устройство для раскатки теста | 1973 |

|

SU501729A1 |

| Установка для производства рулета | 1986 |

|

SU1500233A1 |

| Устройство для формования мучных изделий с начинкой | 1984 |

|

SU1194354A1 |

| СПОСОБ РАСКАТЫВАНИЯ ТЕСТОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278518C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК ХЛЕБНЫХ ПАЛОЧЕК | 1971 |

|

SU308731A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325055C1 |

Изобретение относится к пищевой промышленности. Устройство содержит горизонтальное рамное пространство, содержащее каретку, совмещено с платформой, расположенной на подъемном устройстве с возможностью вращения относительно оси подъема-опускания, причем сама рама соединена с тяговым механизмом ее поворота, расположенным на подъемном устройстве жестко и независимо от платформы, а реверсивный привод каретки расположен на вращающейся платформе. Дополнительно устройство оснащено тяговым поворотным механизмом, выполненным с возможностью реверса углового положения горизонтального рамного пространства относительно центральной оси транспортера, причем вход транспортера оснащен направляющими подаваемого продукта. Также, механизм подъема-опускания оснащен компенсатором веса платформы с механизмами, а устройство подъема - опускания горизонтального рамного пространства выполнено, например, в виде штока, совмещенного с датчиком контроля высоты раскатных валиков от плоскости транспортера. Одновременно в целях получения равномерной структуры пласта теста в зоне направляющих подаваемого продукта расположен датчик контроля объемной массы тестовой заготовки, а привод транспортера выполнен реверсивным. Изобретение позволяет уменьшить энерго- и материалоемкость установки за счет совмещения операций предварительной раскатки пласта теста и формования из него готовых тестовых полуфабрикатов с равномерной структурой пласта. 3 з.п.ф-лы, 8 ил.

1. Устройство для раскатки теста в пласт, содержащее ленточный транспортер, каретку с двумя парами параллельных свободно вращающихся раскатных валков, установленную в рамном пространстве горизонтально с возможностью возвратно - поступательного движения и перемещения в вертикальной плоскости относительно транспортера, отличающееся тем, что, с целью интенсификации процесса раскатки и формования тестовых заготовок, сокращения занимаемой площади и уменьшения энергоемкости устройства, горизонтальное рамное пространство, содержащее каретку, совмещено с платформой, расположенной на подъемном устройстве с возможностью вращения относительно оси подъема-опускания, причем сама рама соединена с тяговым механизмом ее поворота, установленном на подъемном устройстве жестко и независимо от платформы, а реверсивный привод каретки расположен на вращающейся платформе.

2. Устройство по п.1, отличающееся тем, что тяговый поворотный механизм выполнен с возможностью изменения углового положения горизонтального рамного пространства относительно центральной оси транспортера, причем вход транспортера оснащен направляющими подаваемого продукта.

3. Устройство по п.1 или 2, отличающееся тем, что, с целью точной установки толщины пласта теста, механизм подъема-опускания оснащен компенсатором веса платформы с механизмами, а устройство подъема-опускания горизонтального рамного пространства выполнено, например, в виде штока, совмещенного с датчиком контроля высоты раскатных валиков от плоскости транспортера.

4. Устройство по любому из пп.1-3, отличающееся тем, что, с целью получения равномерной структуры пласта раскатываемого теста, в зоне направляющих подаваемого продукта расположен датчик контроля объемной массы тестовой заготовки, а привод транспортера выполнен реверсивным.

| Машина для раскатки тестовых заготовок | 1975 |

|

SU549128A1 |

| Устройство для раскатки теста | 1973 |

|

SU501729A1 |

| Тестораскаточная машина | 1985 |

|

SU1369700A1 |

Авторы

Даты

2013-04-10—Публикация

2011-11-29—Подача