Изобретение относится к составам керамических масс, которые могут быть использованы в производстве керамического кирпича.

Известна керамическая масса для изготовления кирпича, включающая следующие компоненты, масс. %: среднепластичная легкоплавкая глина 85-95, отходы переработки твердых солевых алюмосодержащих шлаков 5-15 (Патент РФ 2333898, опубл. 20.09.2008 МПК С04В 33/138. Керамическая масса для изготовления / Д.Ю. Денисов, И.В. Ковков, Е.С. Абдрахимова, В.З. Абдрахимов). Недостатком указанного состава является относительно низкая морозостойкость и прочность на сжатие.

Наиболее близкой к изобретению является керамическая масса для изготовления керамического кирпича, включающая следующие компоненты, масс. %: среднепластичная легкоплавкая глина 50-80; кальцийсодержащий шлак от получения марганцевых ферросплавов - Патент РФ 2502701 опубл. 27.12.2013, МПК: С04В. Керамическая масса для изготовления кирпича / Е.С. Абдрахимова, В.З. Абдрахимов.)

Недостатком указанного состава является относительно невысокая прочность на сжатие кирпича.

Техническим результатом изобретения является повышение прочности на сжатие кирпича.

Указанный технический результат достигается тем, что в известную керамическую массу, содержащую среднепластичную легкоплавкую глину и кальцийсодержащий электроплавильный шлак металлургического производства, дополнительно вводят микрокремнезем с содержанием, мас. %: SiO2 - 94,2; Al2O3 - 0,47; Fe2O3 - 0,6; СаО - 0,36; MgO - 0,3; K2O - 0,07; отходы производства минераловатных плит с содержанием, мас. %: Al2O3 - 9,21; MgO - 18,03; MgO - 2,88; SiO2 - 28,71; СаО - 20,17; TiO2 - 3,75; сульфатное мыло, при следующем соотношении компонентов, мас. %:

кальцийсодержащий электроплавильный шлак металлургического производства, с содержанием кальция, несколько превышающим его количество в шлаке от получения марганцевых ферросплавов, масс. %: СаО - 52,44; MgO - 11,93; Al2O3 - 1,86; Fe2O3 - 3,22; Cr2O3 - 0,12; MgO - 4,03; SiO2 - 25,85.

Введение микрокремнезема в керамическую массу способствует протеканию при нагревании процесса удаления адсорбционной воды, а при повышенных температурах - кристаллизации аморфизированной составляющей микрокремнезема. Что в целом способствует снижению водопоглощения кирпича и увеличению его прочности.

При пластическом способе формования керамическую массу увлажняют до оптимальной формовочной влажности, высушивают до влажности менее 10% и обжигают при температуре 1050°C.

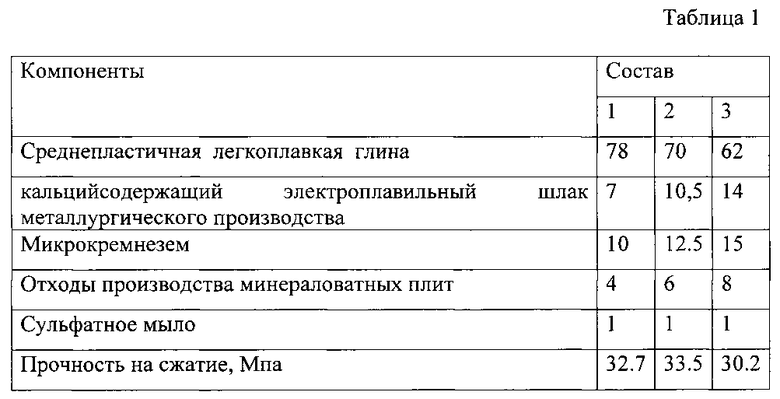

В табл. 1 приведены составы керамических масс.

Использование данного состава позволяет повысить прочность на сжатие кирпича.

В составе керамической массы использовано несколько видов промышленных отходов, что обеспечивает улучшение экологии окружающей среды и расширение сырьевой базы для керамического кирпича.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2502701C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2417196C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2588988C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2555974C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2455257C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2023 |

|

RU2798996C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550166C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2346908C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2433979C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО СЕЙСМОСТОЙКОГО КИРПИЧА | 2022 |

|

RU2789299C1 |

Изобретение относится к составам керамических масс для производства кирпича и направлено на повышение прочности на сжатие кирпича. Керамическая масса, включающая среднепластичную легкоплавкую глину и кальцийсодержащий электроплавильный шлак металлургического производства, дополнительно содержит микрокремнезем с содержанием, мас. %: SiO2 94,2; Al2O3 0,47; Fe2O3 0,6; СаО 0,36; MgO 0,3; K2O 0,07; отходы производства минераловатных плит с содержанием, мас. %: Al2O3 9,21; MgO 18,03; MgO 2,88; SiO2 28,71; СаО 20,17; TiO2 3,75; сульфатное мыло, при следующем соотношении компонентов, мас. %: среднепластичная легкоплавкая глина 62-78, кальцийсодержащий электроплавильный шлак металлургического производства 7-14, микрокремнезем 10-15, отходы производства минераловатных плит 4-8, сульфатное мыло 1. Прочность на сжатие кирпича, полученного из заявленной керамической массы, составляет 30,2-33,5 МПа. 1 табл.

Керамическая масса для производства керамического кирпича, включающая среднепластичную легкоплавкую глину и кальцийсодержащий электроплавильный шлак металлургического производства, отличающаяся тем, что она дополнительно содержит микрокремнезем с содержанием, мас.%: SiO2 - 94,2; Al2O3 - 0,47; Fe2O3 - 0,6; CaO - 0,36; MgO - 0,3; K2O - 0,07; отходы производства минераловатных плит с содержанием, мас.%: Al2O3 - 9,21; MgO - 18,03; MnO - 2,88; SiO2 - 28,71; CaO - 20,17; TiO2 - 3,75; сульфатное мыло, при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2502701C1 |

| RU 2052417 C1, 20.01.1996 | |||

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| Способ обеззараживания и консервирования пушно-мехового, овчинно-шубного и кожевенного сырья, зараженного бруцеллезом | 1954 |

|

SU101530A1 |

| EP 978496 B1, 13.03.2002. | |||

Авторы

Даты

2016-04-10—Публикация

2015-01-30—Подача