Изобретение относится к области технологии получения неорганических ультрадисперсных материалов, в частности ультрадисперсного оксида цинка, и может быть использовано различными областями промышленности: химической, металлургической, нефтехимической, электронной, медицинской и др.

Ультрадисперсный оксид цинка находит широкое применение в устройствах отображения информации (светодиоды, прозрачные проводники), солнечных батареях, гибких экранах, энергосберегающих световых панелях и газовых сенсорах, для создания самоочищающихся поверхностей, бактерицидных покрытий, порошковых лазеров, а также как сорбент для очистки газов от сернистых соединений, компонент катализаторов и пр.

Известен способ получения основных углекислых солей цинка (основного карбоната цинка состава Zn5(СО3)2(ОН)6), включающий химическое превращение металлсодержащего соединения цинка в водном растворе диоксида углерода и аммиака с последующим образованием целевого продукта, его фильтрацию, сушку, конденсацию и возврат газообразных продуктов на стадию химического превращения, причем в качестве металлсодержащего соединения используют крупнодисперсный оксид цинка. Химическое превращение оксида цинка в основный карбонат цинка проводят в аммиачно-карбонатном водном растворе при соотношении компонентов реакционной смеси 1:0,4:250 (ZnO:NH4HCO3:H2O) по массе. Продуктом термолиза Zn5(СО3)2(ОН)6 является оксид цинка со средним размером частиц, равным 10-50 нм [Описание изобретения к патенту РФ №2490209 от 15.03.2012, МПК C01G 9/00, B82B 1/00, B82Y 99/00, опубл. 20.08.2013].

Образование основного карбоната цинка состава Zn5(СО3)2(ОН)6 протекает согласно стехиометрическому уравнению:

.

.

Как видно из уравнения (1), на одну весовую часть крупнодисперсного оксида цинка необходимо взять стехиометрическое количество, а именно 0,6 весовых частей NH4HCO3 (гидрокарбоната аммония). Количество гидрокарбоната аммония, взятое меньше, чем стехиометрическое, приводит к тому, что химическое превращение крупнодисперсного оксида цинка в основной карбонат цинка происходит не полностью. Превышение количества гидрокарбоната аммония более чем 0,8 весовых частей приводит к тому, что NH4HCO3 реагирует не полностью и при отделении осадка отделяется с фильтратом и безвозвратно теряется. Таким образом, крупнодисперсный оксид цинка в известном способе берется в избытке по отношению к гидрокарбонату аммония (соотношение компонентов ZnO:NH4HCO3 по массе 2,5:0,6), что повышает расход оксида цинка при синтезе основного карбоната цинка. С другой стороны, энергозатраты на отделение осадка основного карбоната цинка (промежуточного продукта) путем его фильтрации, сушки или упаривания водной фазы определяются количеством воды в реакционной смеси. Следовательно, уменьшение содержания воды в реакционной смеси приводит к снижению энергозатрат. Приведенные сведения отражают недостатки известного способа.

Известен способ увеличения удельной поверхности оксида цинка, включающий обработку оксида цинка в водном растворе гидрокарбоната аммония при соотношении компонентов ZnO:NH4HCO3:H2O по массе 1:(0,1-0,3): (10-20) и термообработку образующегося продукта при 180-250°С [Описание изобретения к патенту РФ №2247074 от 07.08.2002, МПК C01G 9/02, С09С 1/04, опубл. 27.02.2005]. Увеличение удельной поверхности изначально крупнодисперсного оксида цинка позволяет перевести его некоторую часть в ультрадисперсный оксид цинка.

В ходе обработки крупнодисперсного оксида цинка гидрокарбонатом аммония на частицах порошкового оксида цинка формируется поверхностный слой аммиачно-карбонатного комплекса - карбоната тетрамминцинка. Однако карбонат тетрамминцинка является промежуточным соединением для последующего получения оксида цинка с высокой удельной поверхностью и образуется только в поверхностном слое частиц, под которым сохраняется крупнодисперсный оксид цинка, что существенно увеличивает расход крупнодисперсного оксида цинка при получении конечного продукта (оксида цинка с высокой удельной поверхностью). Также существенным недостатком известного способа на стадии получения промежуточного соединения (карбоната тетрамминцинка) является повышенное содержание воды в реакционной смеси. Приведенные сведения отражают недостатки известного способа.

В промышленных условиях удается синтезировать основные оксиды цинка только переменного состава, что при их последующем термолизе приводит к получению наноразмерных частиц оксида цинка с размером более 15 нм, что снижает как удельную поверхность, так и сорбционные и каталитические свойства готового продукта.

Задача, решаемая настоящим изобретением, и достигаемый технический результат заключаются в уменьшении расхода крупнодисперсного оксида цинка на стадии получения основного карбоната цинка, снижении энергозатрат на стадии отделения промежуточного продукта - основного карбоната цинка - от водной фазы, ограничении температурного интервала обработки основного карбоната цинка до 200-400°С для получения ультрадисперсного оксида цинка как готового продукта, а также сокращении времени проведения процесса и получении частиц ультрадисперсного оксида цинка с размером 10-15 нм.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения ультрадисперсного оксида цинка, включающем взаимодействие крупнодисперсного оксида цинка с гидрокарбонатом аммония в водном растворе, отделение осадка основного карбоната цинка от водной фазы и его последующую термообработку с получением готового продукта, реакцию крупнодисперсного оксида цинка с гидрокарбонатом аммония в водном растворе проводят при соотношении компонентов ZnO:NH4HCO3:H2O - 1:(0,6-0,8):(4,1-10,0) по массе, при этом термообработку основного карбоната цинка проводят в температурном интервале 200-400°С.

Согласно уравнению реакции (1) на одну весовую часть крупнодисперсного оксида цинка необходимо взять 0,9 весовых частей воды (стехиометрическое количество), что является минимальным количеством воды в реакционной смеси. Однако в процессе образования основного карбоната цинка (промежуточного соединения) вода является одновременно и реагентом, и средой, поэтому ее содержание в реакционной смеси должно быть больше стехиометрического количества, то есть более 0,9 весовых частей по массе. Однако, как показывают проведенные исследования, повышение содержания воды, с одной стороны, приводит к сокращению времени протекания реакции, а с другой, при содержании воды в реакционной смеси более 10 весовых частей на одну весовую часть гидрокарбоната аммония, повышает энергозатраты на стадии фильтрования (отделения) и сушки полученных осадков основного карбоната цинка. Изменение содержание воды в составах, включающих ZnO:NH4HCO3:H2O, рассчитанное на основании данных, приведенных в примерах описаний известных изобретений к патентам РФ №2247074 и №2490209, показано в таблице 1.

Таким образом, в предлагаемом способе используется значительно меньшее количество воды, чем в известных способах (см. данные правой колонки таблицы).

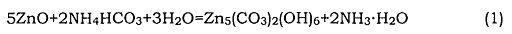

Для определения температурного интервала процесса термообработки основного карбоната цинка применили термогравиметрический метод анализа. Термогравиметрический анализ исследуемого образца основного карбоната цинка в воздушной и инертной средах, в режиме линейного подъема температуры со скоростью 5°С/мин, проводили на дериватографе Diamond TG/DTA («Perkin Elmer»).

На фиг. 1 представлена термограмма основного карбоната цинка.

Как видно из фигуры - кривая 1 - потеря массы основного карбоната цинка происходит в температурном интервале 200-400°С.

Состав исходных, промежуточных соединений и продуктов их термообработки исследовали с помощью рентгенофазового анализа. Съемка образцов проводилась на рентгеновском дифрактометре ДРОН-2 (Cu, Ка-излучение, λ=1,54 Å, графитовый монохроматор на отраженном луче) со скоростью сканирования 2°С/мин. Результаты рентгенофазового анализа представлены в Таблицах 2 и 3.

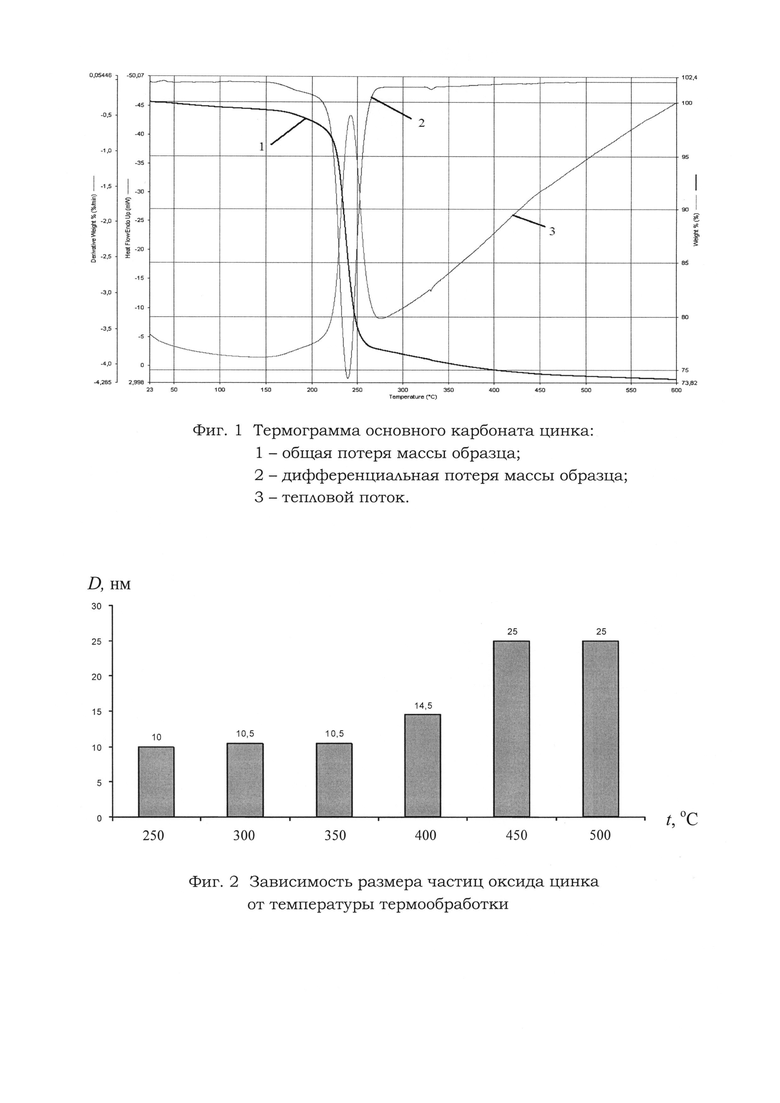

Размер частиц кристаллитов ультрадисперсного оксида цинка определялся по уширению формы рентгеновского дифракционного профиля. Исходя из экспериментально определенной величины истинного физического уширения линии β (полуширина дифракционных отражений от анализируемого вещества, град.), можно определить средний размер кристаллитов D (нм), используя уравнение Селякова-Шеррера:

D=K×λ/β×cosθ, где

К - коэффициент, равный 0,94 для рентгенографического анализа (безразмерная величина);

λ - длина волны рентгеновского излучения (нм);

cosθ - косинус угла рассеяния (безразмерная величина).

На фиг. 2 приведена зависимость размера частиц оксида цинка от температуры термообработки.

Как видно из фигуры при температурах выше 400°С размер частиц ультрадисперсного оксида цинка увеличивается.

Таким образом, термообработку осадков основного карбоната цинка следует проводить в температурном интервале 200-400°С, что позволяет получать ультрадисперсный оксид цинка со средним размером частиц 10-15 нм.

Изобретение проиллюстрировано следующими примерами

Пример 1.

Навеску крупнодисперсного оксида цинка (цинковые белила) массой 500 г всыпают в реактор емкостью 2 л и добавляют навеску гидрокарбоната аммония массой 300 г. Далее в полученную реакционную смесь приливают 0,45 л дистиллированной воды. Соотношение компонентов реакционной смеси составляет 1:0,6:0,9 (ZnO:NH4HCO3:H2O) по массе. Опыт проводят при температуре 20°С при непрерывном перемешивании, время опыта составляет 4 часа, так как при меньших временах опыта крупнодисперсный оксид цинка реагирует не полностью. Полученный осадок основного карбоната цинка фильтруют и высушивают при комнатной температуре. Результаты рентгенофазового анализа показывают, что осадок основного карбоната цинка соответствует составу Zn5(СО3)2(ОН)6. Далее полученный осадок основного карбоната цинка (промежуточного соединения) подвергают термообработке при температуре 350°С и в результате чего получают конечный продукт. Рентгенофазовый анализ показал, что в результате термообработки получается ультрадисперсный оксид цинка со средним размером частиц 10-15 нм.

Пример 2.

Навеску крупнодисперсного оксида цинка (цинковые белила) массой 500 г всыпают в реактор емкостью 10 л и добавляют навеску гидрокарбоната аммония массой 300 г. Далее в полученную реакционную смесь приливают 5 л дистиллированной воды. Соотношение компонентов реакционной смеси составляет 1:0,6:10,0 (ZnO:NH4HCO3:H2O) по массе. Опыт проводят при температуре 20°С при непрерывном перемешивании, время опыта составляет 2 часа, так как при меньших временах опыта крупнодисперсный оксид цинка реагирует не полностью. Полученный осадок основного карбоната цинка фильтруют и высушивают при комнатной температуре. Результаты рентгенофазового анализа показывают, что осадок основного карбоната цинка соответствует составу Zn5(СО3)2(ОН)6. Далее полученный осадок основного карбоната цинка (промежуточного соединения) подвергают термообработке при температуре 350°С и в результате чего получают конечный продукт. Рентгенофазовый анализ показал, что в результате термообработки получается ультрадисперсный оксид цинка со средним размером частиц 10-15 нм.

Пример 3.

Навеску крупнодисперсного оксида цинка (цинковые белила) массой 500 г всыпают в реактор емкостью 2 л и добавляют навеску гидрокарбоната аммония массой 400 г. Далее в полученную реакционную смесь приливают 0,45 л дистиллированной воды. Соотношение компонентов реакционной смеси составляет 1:0,8:0,9 (ZnO:NH4HCO3:H2O) по массе. Опыт проводят при температуре 20°С при непрерывном перемешивании, время опыта составляет 3 часа, так как при меньших временах опыта крупнодисперсный оксид цинка реагирует не полностью. Полученный осадок основного карбоната цинка фильтруют и высушивают при комнатной температуре. Результаты рентгенофазового анализа показывают, что осадок основного карбоната цинка соответствует составу Zn5(СО3)2(ОН)6. Далее полученный осадок основного карбоната цинка (промежуточного соединения) подвергают термообработке при температуре 350°С и в результате чего получают конечный продукт. Рентгенофазовый анализ показал, что в результате термообработки получается ультрадисперсный оксид цинка со средним размером частиц 10-15 нм.

Пример 4.

Навеску крупнодисперсного оксида цинка (цинковые белила) массой 500 г всыпают в реактор емкостью 10 л и добавляют навеску гидрокарбоната аммония массой 400 г. Далее в полученную реакционную смесь приливают 5 л дистиллированной воды. Соотношение компонентов реакционной смеси составляет 1:0,8:10,0 (ZnO:NH4HCO3:H2O) по массе. Опыт проводят при температуре 20°С при непрерывном перемешивании, время опыта составляет 1 час, так как при меньшем времени опыта крупнодисперсный оксид цинка реагирует не полностью. Полученный осадок основного карбоната цинка фильтруют и высушивают при комнатной температуре. Результаты рентгенофазового анализа показывают, что осадок основного карбоната цинка соответствует составу Zn5(СО3)2(ОН)6. Далее полученный осадок основного карбоната цинка (промежуточного соединения) подвергают термообработке при температуре 350°С и в результате чего получают конечный продукт. Рентгенофазовый анализ показал, что в результате термообработки получается ультрадисперсный оксид цинка со средним размером частиц 10-15 нм.

Снижение содержания воды в реакционной смеси менее 4,1 по массе приводит к увеличению времени процесса.

Следует отметить, что настоящий способ получения ультрадисперсного оксида цинка предназначен, в том числе, и для реализации в промышленных масштабах, что является его важной особенностью. Именно в этом случае в наибольшей степени проявятся все преимущества способа.

Приведенные примеры показывают, что химическое взаимодействие крупнодисперсного оксида цинка, гидрокарбоната аммония и воды при соотношении компонентов ZnO:NH4HCO3:H2O - 1:(0,6-0,8):(4,1-10,0) по массе приводит к уменьшению расхода оксида цинка при синтезе основного карбоната цинка и снижению энергозатрат на стадии отделения промежуточного продукта от водной фазы по сравнению с аналогами, а последующая термообработка основного карбоната цинка в температурном интервале 200-400°С позволяет получать ультрадисперсный оксид цинка со средним размером частиц 10-15 нм.

Фиг. 1. Термограмма основного карбоната цинка:

1 - общая потеря массы образца;

2 - дифференциальная потеря массы образца;

3 - тепловой поток.

Фиг. 2. Зависимость размера частиц оксида цинка от температуры термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ УГЛЕКИСЛЫХ СОЛЕЙ ЦИНКА | 2012 |

|

RU2490209C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2673533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-НИКЕЛЕВОГО КАТАЛИЗАТОРА | 2016 |

|

RU2630956C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙ-ДЕФИЦИТНОГО КАРБОНАТСОДЕРЖАЩЕГО ГИДРОКСИАПАТИТА | 2014 |

|

RU2588525C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ОКСИДА ЦИНКА | 2018 |

|

RU2696460C1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ С ИСПОЛЬЗОВАНИЕМ ГИДРОЛИТИЧЕСКОЙ КОНВЕРСИИ | 2015 |

|

RU2599022C1 |

| Способ получения порошковой композиции на основе оксикарбидов алюминия | 2019 |

|

RU2690918C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2011 |

|

RU2495822C2 |

Изобретение относится к технологии получения неорганических ультрадисперсных материалов и может быть использовано в химической, металлургической, нефтехимической, электронной и медицинской областях промышленности. Способ получения ультрадисперсного оксида цинка включает взаимодействие крупнодисперсного оксида цинка с гидрокарбонатом аммония в водном растворе, отделение осадка основного карбоната цинка от водной фазы и его последующую термообработку с получением готового продукта. Реакцию крупнодисперсного оксида цинка с гидрокарбонатом аммония в водном растворе проводят при соотношении компонентов ZnO:NH4HCO3:H2O - 1:(0,6-0,8):(4,1-10,0) по массе. Термообработку основного карбоната цинка проводят в температурном интервале 200-400°С. Изобретение позволяет уменьшить расход крупнодисперсного оксида цинка на стадии получения основного карбоната цинка, снизить энергозатраты на стадии отделения промежуточного продукта - основного карбоната цинка от водной фазы, ограничить температурный интервал обработки основного карбоната цинка, а также сократить время проведения процесса и получить частицы ультрадисперсного оксида цинка с размером 10-15 нм. 2 ил., 3 табл., 4 пр.

Способ получения ультрадисперсного оксида цинка, включающий взаимодействие крупнодисперсного оксида цинка с гидрокарбонатом аммония в водном растворе, отделение осадка основного карбоната цинка от водной фазы и его последующую термообработку в интервале 200-400°C с получением готового продукта, отличающийся тем, что реакцию крупнодисперсного оксида цинка с гидрокарбонатом аммония в водном растворе проводят при соотношении компонентов ZnO:NH4HCO3:H2O-1:(0,6-0,8):(4,1-10,0) по массе.

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ УГЛЕКИСЛЫХ СОЛЕЙ ЦИНКА | 2012 |

|

RU2490209C1 |

| НИКОЛАЕВА Н.С | |||

| и др., Синтез высокодисперсных форм оксида цинка: химическое осаждение и термолиз, Journal of Siberian Federal University, Chemistry 2, 2010, N3, c | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| МОЛОДЦОВА М.Ю., ДОБРЫДНЕВ С.В., Условия получения основных карбонатов цинка из аммиачно-карбонатных водных растворов, Успехи в химии и | |||

Авторы

Даты

2016-04-10—Публикация

2014-06-11—Подача