Изобретение относится к трубопрокатному производству и направлено на совершенствование технологии упрочнения труб нефтяного сортамента из микролегированных сталей с карбидо- и нитридообразующими элементами непосредственно в процессе горячей деформации.

Известен способ термомеханической обработки труб нефтяного сортамента из углеродистых и микролегированных Nb, V, Mo, Cr сталей, включающий предварительную деформацию, выдержку на воздухе, нагрев, окончательную деформацию и регулируемое охлаждение, при этом нагрев совмещают с окончательной деформацией за счет тепла, выделяющегося при окончательной деформации (патент РФ №2387718, М. кл. C21D 8/00, опубл. 27.04.2010). Недостатком способа является необходимость строгой выдержки параметров степени и скорости деформации, а также температурного режима. На практике это является труднодостижимым, так как при изменении темпов проката во время настройки, запусков оборудования, различных задержек в процессе деформации значительно изменяются и скорость деформации, и температура.

Известен способ прокатки труб с термомеханической обработкой, заключающийся в нагреве, прошивке заготовки, охлаждении водой с наружной поверхности давлением не менее 15 ати, деформации в непрерывном стане со степенью деформации не менее 50% и охлаждением во время деформации до температуры 800-900°C с наружной поверхности валками и потоками охлаждающей воды и с внутренней поверхности предварительно охлажденной до 150-250°C оправкой, индукционном нагреве и окончательной деформации в редукционном стане (патент РФ №2291903, М. кл. C21D 8/10, опубл. 20.01.2007). Недостатком способа является его ограниченная применимость только для трубопрокатных агрегатов с непрерывным станом, а также применение ускоренного регулируемого водного охлаждения, которое приводит к дополнительному искривлению изделий. В способе не учитывается температура нагрева под окончательную деформацию, которая является основополагающей для формирования структуры металла труб, изготавливаемых в состоянии после горячей деформации (без проведения последующей термической обработки). Способ не ограничивает максимальную степень деформации в непрерывном стане, при больших степенях которой в микрообъемах, максимально насыщенных дислокациями, происходит резкий рост аномально крупных зерен. В итоге в мелкозернистой структуре присутствуют отдельные крупные зерна, что в значительной степени ухудшает потребительские свойства изготавливаемых труб.

Технической задачей, на решение которой направлено предлагаемое изобретение, является исключение разнозернистости структуры металла, увеличение вязкости и пластичности стали, повышение прочностных свойств стали, снижение брака по геометрическим размерам труб, что обеспечивает повышение эффективности термомеханической обработки, расширение области ее применения, а также улучшение потребительских свойств труб.

Указанный результат достигается тем, что трубную заготовку нагревают до температуры 1150-1300°C, затем осуществляют ее прошивку и последующее деформирование с суммарной радиальной степенью деформации не менее 70%, при этом радиальная степень деформации на каждом этапе деформирования (в зависимости от применяемого оборудования - радиальная деформация на каждом стане) после прошивки не должна превышать 35%. Перед последним этапом деформирования черновая труба с температурой 700-880°C подвергается ускоренному индукционному нагреву до температуры 850-1000°C, после чего не позднее чем через 5 с осуществляются окончательная деформация в калибровочном или редукционном стане и охлаждение на воздухе.

Нижняя граница температурного диапазона нагрева металла под прошивку обеспечивает наилучшую пластичность металла, а верхняя обеспечивает отсутствие перегрева металла. Температуры подобраны экспериментально для среднеуглеродистых микролегированных Nb, V, Mo, Cr сталей.

Суммарная радиальная степень деформации не менее 70% обеспечивает получение мелкозернистой структуры, также она обеспечивает выделение карбидов, нитридов и карбонитридов Nb, V, Mo, Cr в мелкодисперсной форме.

Радиальная деформация (или деформация по толщине) стенки рассчитывается по формуле:

εs=(S0-S1)/S0*100,

где S1 - толщина стенки после деформации, мм;

S0 - толщина стенки до деформации, мм.

Радиальная степень деформации на каждом этапе деформирования после прошивки не более 35% позволяет избежать значительного скопления дислокации в отдельных микрообъемах и, следовательно, роста аномально крупных зерен. Получаемая структура мелкодисперсная по всему сечению изготавливаемых труб.

Охлаждение трубы в процессе деформации до температуры 700-880°C обеспечивает выделение максимального количества карбидов, нитридов и карбонитридов Nb, V, Mo, Cr. Снижение указанной температуры (менее 700°C) нецелесообразно ввиду затруднения процесса деформации и образования дефектов при прокате труб. Повышение этой температуры (свыше 880°C) приводит к неполному выделению (уменьшению количества выделений) карбидов, нитридов и карбонитридов, что снижает эффект упрочнения.

Проведение ускоренного индукционного нагрева позволяет избежать значительных структурных изменений при нагреве, а окончательная деформация непосредственно после ускоренного нагрева позволит обеспечить еще большее измельчение структурных составляющих с сохранением дисперсности карбидных, нитридных и карбонитридных выделений.

Время не более 5 с, через которое производится окончательная деформация после ускоренного охлаждения, предотвращает рост зерна и растворение мелкодисперсных частиц.

Отсутствие применения (в сравнении с прототипом) ускоренного регулируемого водного охлаждения исключает дополнительное искривление труб.

Предлагаемое и известное решения опробованы в промышленных условиях. Трубные заготовки диаметром 156 мм выплавлены в 150-тонной дуговой сталеплавильной печи из стали 38Г2СФ с содержанием углерода 0,38%, марганца 1,30%, ванадия 0,09%. Из трубной заготовки в условиях ОАО «Синарский трубный завод» изготовлены горячедеформированные трубы размерами 73×5,5 мм, 89×6,5 мм (с окончательной деформацией в редукционном стане); 146×7,0 мм (с окончательной деформацией в калибровочном стане).

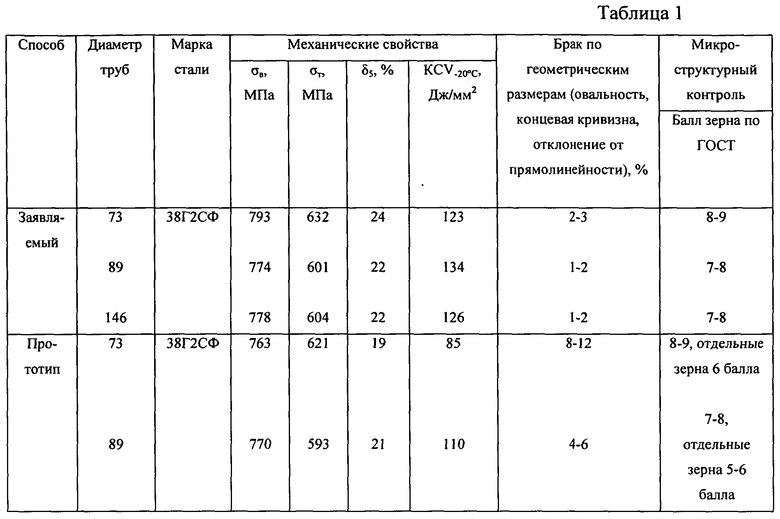

Результаты исследования свойств труб приведены в таблице 1.

Предлагаемый способ обработки позволяет получать трубы из микролегированных Nb, V, Mo, Cr сталей с благоприятным комплексом вязкопластических свойств, а также способствует получению мелкозернистой равномерной структуры для труб всего сортамента и снижает брак по геометрическим размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2013 |

|

RU2564770C2 |

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2005 |

|

RU2291903C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2004 |

|

RU2245375C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2387718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2000 |

|

RU2163643C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1993 |

|

RU2068450C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕГО ПРОКАТА ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2519719C1 |

Изобретение относится к технологии упрочнения труб нефтяного сортамента из микролегированных карбидо- и нитридообразующими элементами сталей непосредственно в процессе горячей деформации. Способ прокатки труб с термомеханической обработкой включает нагрев трубной заготовки до 1150-1300°C, прошивку и последующее деформирование с суммарной радиальной степенью деформации не менее 70%, при этом радиальная степень деформации на каждом этапе деформирования после прошивки не должна превышать 35%. Перед последним этапом деформирования черновая труба с температурой 700-880°C подвергается ускоренному индукционному нагреву до температуры 850-1000°C, после чего не позднее чем через 5 с осуществляются окончательная деформация в калибровочном или редукционном стане и охлаждение на воздухе. Технический результат заключается в улучшении потребительских свойств трубы за счет исключения разнозернистости структуры, увеличения вязкости и пластичности стали, повышения прочностных свойств стали. 1 з.п. ф-лы, 1 табл.

1. Способ прокатки труб с термомеханической обработкой, включающий нагрев трубной заготовки, предварительную деформацию, подогрев, окончательную деформацию, охлаждение, отличающийся тем, что нагрев трубной заготовки производят до температуры 1150-1300°C, предварительную деформацию осуществляют с суммарной степенью радиальной деформации не менее 70%, степень радиальной деформации на каждом этапе деформирования после прошивки составляет не более 35%, подогрев под окончательную деформацию проводят до температуры 850-1000°C после ускоренного индукционного нагрева, при этом окончательную деформацию проводят в калибровочном или редукционном стане не более чем через 5 секунд после ускоренного индукционного нагрева, а охлаждение осуществляют на воздухе.

2. Способ по п. 1, отличающийся тем, что ускоренный индукционный нагрев осуществляют при температуре 700-880°C.

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2005 |

|

RU2291903C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОМЕХАНИЧЕСКИ ОБРАБОТАННЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 2007 |

|

RU2353671C2 |

| Способ изготовления заменителя пробки | 1952 |

|

SU98214A1 |

| JP 2010070789 A, 02.04.2010.. | |||

Авторы

Даты

2016-04-10—Публикация

2014-08-12—Подача