Область техники, к которой относится изобретение

Изобретение относится к автоматизированному управлению технологическими процессами автоматизированных технологических комплексов (АТК) нефтегазодобывающего и нефтехимического производств нефтегазовой отрасли (НГО) и ряда производств других отраслей народного хозяйства, имеющих непрерывный характер и состоящих из иерархически организованных технологических узлов отдельных участков инженерной сети (ИС) предприятия. Техническим результатом изобретения является упрощение и автоматизация процедур мониторинга состояния автоматизированных технологических узлов производств НГО с расширением набора контролируемых параметров состояния технологических узлов предприятия, повышением точности калибровки каналов измерения параметров состояния, а также с поддержкой принятия решений по парированию нештатных ситуаций, возникающих при оперативном управлении состояниями технологических узлов ИС.

Уровень техники

Известен ГОСТ Р 53564-2009, который содержит требования к системам мониторинга состояния узлов оборудования опасных производств, известен также ряд аналогов предлагаемого изобретения [1, 2], которые являются наиболее близкими по существенным признакам к заявляемому изобретению.

В способе и реализующей его системе, описанных в [1], мониторинг состояния узлов заключается в выполнении следующих действий:

- сборе в базу данных реального времени (БДРВ) результатов измерения технологических параметров узлов xj(t), j=1,…,N;

- выборе базовых параметров контроля состояния каждого элементарного, далее неделимого узла АТК;

- определении состояния каждого элементарного узла и уровня безопасности/опасности этого состояния на основе экспертных правил.

Заявляемый технический результат недостижим в полном объеме в способе [1], так как в данном способе решается иная задача: управление безопасностью химического производства, решение которой не всегда ведет к упрощению и автоматизации процедур мониторинга состояния узлов производства, а также к повышению точности калибровки каналов измерения. Другим недостатком этого способа и реализующей его системы [1] является отсутствие описания процедур мониторинга состояния агрегированных иерархически организованных узлов производства.

В [2] описывается способ и система мониторинга состояния технологических узлов с применением интеллектуальной системы поддержки принятия решений, с помощью которой состояние технологических узлов анализируется посредством формирования, хранения в базе моделей и знаний (БМиЗ) и проверки экспертных правил, сформированных с помощью операций четкой логики. Данный способ является прототипом предлагаемого способа и системы мониторинга состояния узлов АТК. Однако способ [2] не обеспечивает достижения заявляемого технического результата, поскольку предназначен для мониторинга состояния узкого набора типовых технологических узлов (установки AT и АВТ нефтеперерабатывающих предприятий), в то время как на реальном предприятии НГО постоянно в реальном времени должны контролироваться состояния всех узлов предприятия независимо от видов технологических процессов, протекающих в этих узлах.

Раскрытие сущности изобретения

1. Предлагаемый способ отличается от способа, принятого за прототип, тем, что с целью упрощения и автоматизации интеллектуальных операций формирования экспертных правил определения состояния каждого узла АТК и уровня его безопасности/опасности дополнительно

- выполняют обработку данных реального времени путем усреднения результатов измерения текущих значений параметров технологических процессов АТК xj, j=1,…N в течение заданного интервала времени Δt с формированием вектора результатов измерения и обработки технологических параметров узлов X(t)=(xj(t));

- для каждого элементарного автоматизированного технологического узла АТК оценивают текущие значения показателей производства как базовых параметров контроля состояния этого узла (количественных показателей его функционирования, показателей качества производимой в этом узле продукции или экономических показателей производства) pi(t), i=1,…,n, a также изменений этих показателей Δpi, i=1,…,n; в течение интервала времени Δt, определяемых по формуле

Δpi=pi(t+Δt)-pi(t)=ΔtFi(W,X(t)), i=1,…,n;

где Fi - непрерывная функция многих переменных, характеризующая темп (скорость) изменения i-го базового параметра в ходе технологического процесса, начиная с момента времени t до момента времени t+Δt, представимая в нейрокомпьютерном вычислительном базисе с помощью нейросетевой модели персептрона с матрицей весов связей между нейронами W=(wij), которые используются как калибровочные коэффициенты каналов контроля состояния технологических узлов на основе вектора результатов измерения технологических параметров узлов Х(t)=(xj(t));

- для каждого показателя pi(t), i=1,…,n элементарного автоматизированного технологического узла АТК определяют параметры прогнозирующей функции Fi(X), i=1,…,n, характеризующей зависимость темпов (скорости) изменения этого показателя функционирования производства от вектора результатов измерения и обработки технологических параметров узлов Х(t)=(xj(t)), путем решения совокупности конечно-разностных уравнений, соответствующих отдельным моментам времени t в течение интервала времени Δt

pi(t+Δt)-pi(t)=Δt·Fi(W,Xi(t)),

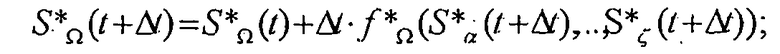

- оценивают и прогнозируют ожидаемые значения показателей производства как базовых параметров контроля состояния технологических узлов pi(t+Δt) по формуле

pi(t+Δt)=pi(t)+Δt·Fi(W,Xi(t)),

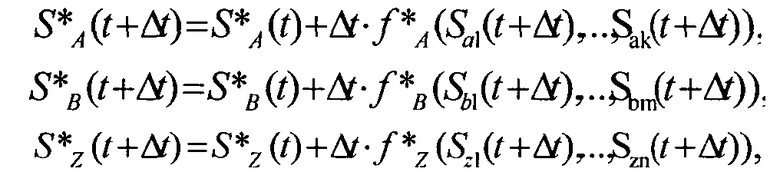

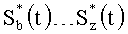

- определяют текущие состояния Sa(t),Sb(t)…Sz(t) элементарных технологических узлов a, b…z, соответствующих различным агрегатам, резервуарам, технологическим установкам и тому подобным объектам производства, по формулам

Sa(t)=fa(p1(t),…pk(t)),

Sb(t)=fb(p1(t),…pm(t)),

Sz(t)=fz(p1(t),…pn(t)),

где fa, fb…fz - непрерывные функции многих переменных, характеризующие зависимости состояний узлов a, b…z от их базовых параметров состояния, представимые в нейрокомпьютерном вычислительном базисе с помощью нейросетевой модели персептрона;

- оценивают значения показателя безопасности

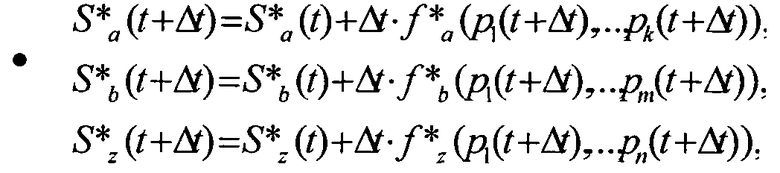

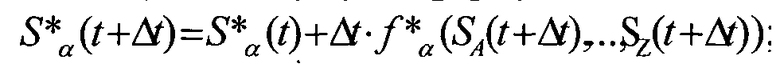

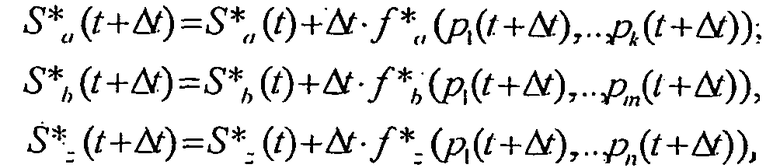

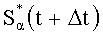

- оценивают также значения показателя безопасности (уровня безопасности/опасности) ожидаемых к моменту времени t+Δt состояний элементарных технологических узлов а, b…z по формулам

где

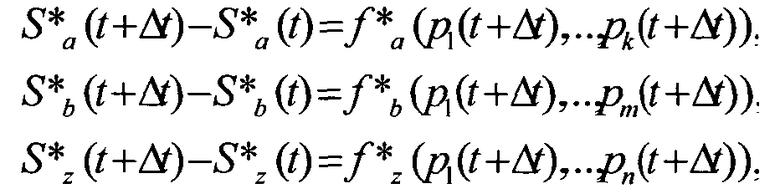

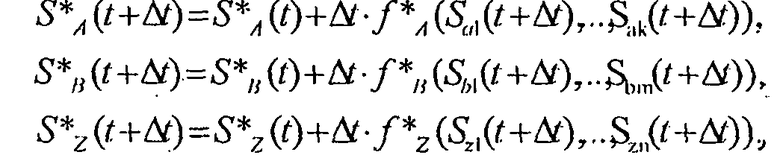

- оценивают уровень безопасности/опасности ожидаемого состояния агрегированных технологических узлов A, B…Z, состоящих из групп элементарных узлов производства a1…, ak; b1, …, bm; c1, …, cn, соответственно по формулам

где

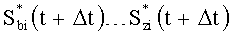

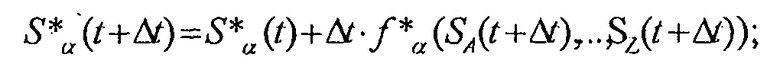

- оценивают уровень безопасности/опасности ожидаемого состояния агрегированных технологических узлов, являющихся крупными установками и цехами, соответствующими узлам α, β, ζ, по формуле

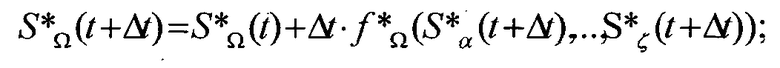

а также определяют ожидаемое состояние и оценивают уровень безопасности/опасности ожидаемого состояния всего предприятия в целом по формулам:

SΩ(t+Δt)=SΩ(t)+fΩ(Sα(t+Δt),…,Sζ(t+Δt));

где

- формируют образ текущей ситуации и обучающие наборы данных, характеризующие историю изменения базовых параметров контроля и уровней безопасности/опасности состояний узлов АТК, которые используются для обучения нейросетевых виртуальных анализаторов состояния технологических узлов предприятия и формирования с помощью этих анализаторов нейросетевых аппроксимаций функций fa, fb, fc,

2. Способ по п. 1, отличающийся тем, что для повышения достоверности результатов мониторинга состояния узлов АТК верифицируют текущие значения базовых параметров контроля состояния узлов АТК pi(t), i=1,…,n уровней безопасности/опасности ожидаемых состояний АТК, а также значений коэффициентов аппроксимации wij как коэффициентов калибровки соответствующих каналов контроля состояния узлов АТК в случае совпадения текущих значений базовых параметров с их ожидаемыми значениями, а также контролируемых в реальном времени показателей безопасности текущих состояний узлов с оценками показателей безопасности ожидаемых состояний этих узлов.

3. Способ по п. 2, отличающийся тем, что при возникновении нештатных (предаварийных и аварийных) ситуаций сформированный образ текущей ситуации сравнивают с образами ранее сохраненных известных нештатных ситуаций с определением показателей степени сходства образа текущей ситуации с образами известных нештатных ситуаций и используют при парировании текущей ситуации рекомендации, выработанные ранее при парировании нештатных ситуаций, наиболее близких к текущей ситуации по показателю степени сходства. При обнаружении неизвестной нештатной ситуации сохраняют ее текущий образ с формированием рекомендаций по ее парированию, учитывая структуру модели каждого технологического узла и АТК в целом.

4. Способ по п. 3, отличающийся тем, что для повышения уровня автоматизации операций мониторинга состояния узлов АТК определение показателей степени сходства образа текущей ситуации с образами известных нештатных ситуаций аппроксимацию прогнозирующих функций с определением калибрующих коэффициентов каналов контроля параметров состояния узлов АТК и аппроксимацию разделяющих функций для определения состояний и показателей безопасности состояний технологических узлов осуществляют с помощью программно реализуемых (виртуальных) нейросетевых анализаторов данных реального времени о результатах измерения параметров состояния технологического узла, которые обеспечивают минимизацию величины среднеквадратического отклонения текущих значений базовых параметров контроля состояния узла от ожидаемых значений этих параметров и показателей безопасности текущих состояний узлов от показателей безопасности ожидаемых состояний этих узлов.

На предприятии данный способ реализуется в виде программного комплекса интеллектуальной системы поддержки принятия решений по безопасному оперативному управлению производством непрерывного типа.

Автоматизированный Технологический узел АТК предприятия - это технологический объект с соответствующими средствами контроля и управления его состояниями или группа технологических объектов, для которых по показаниям существующих измерительных каналов параметров может быть составлена модель связи между показателями функционирования узла и результатами измерения его параметров.

Физически узел включает в себя, кроме технологических объектов, также и части технологических линий между ними от места установки измерителей параметров входных потоков до места установки измерителей параметров выходных потоков. Узлы подразделяются на элементарные и агрегированные. Элементарный узел - технологический узел, который нельзя разбить на два или более самостоятельных узла. Агрегированный узел - узел, образованный объединением двух или более неразрывно связанных элементарных узлов участка ИС предприятия.

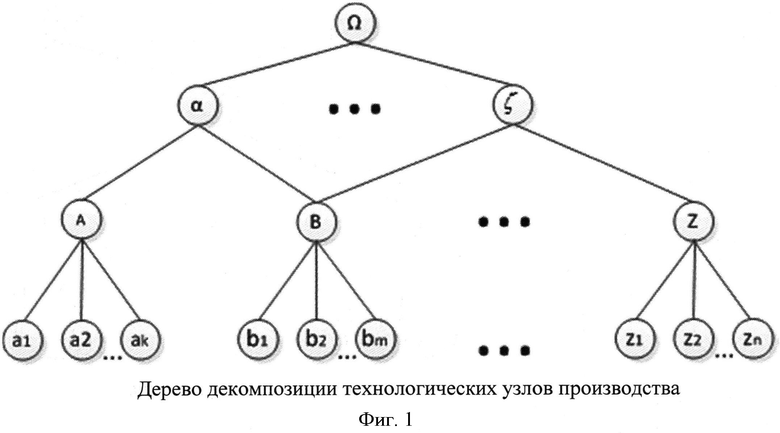

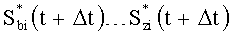

Технологические узлы a1-zn (фигура 1) представляют собой технологические узлы первого уровня - узлы уровня максимальной декомпозиции АТК предприятия, это могут быть различные агрегаты, резервуары, технологические установки и тому подобные объекты производства. Узлы первого уровня, объединяясь в группы, образуют узлы A, B…Z, такие узлы могут представлять собой крупные установки и цеха. В результате объединения крупных установок и цехов образуются узлы α, которые могут представлять собой производственные группы (заводы), а также узел Ω, представляющий все предприятие в целом.

Данный подход к построению иерархической модели АТК в виде графа для производств нефтегазовой отрасли позволяет учесть такие особенности его функционирования, как наличие множества технологических цепочек и высокую степень взаимосвязанности технологических процессов производственных объектов.

В данном изобретении каждый автоматизированный технологический узел первого уровня декомпозиции АТК предлагается рассматривать как автомат, принимающий конечное число состояний, что согласуется с известным подходом к конечно-автоматному описанию и диагностике состояний технологических объектов.

Состояния узлов первого уровня декомпозиции АТК определяются по формулам

Sa=f(p1…pk), Sb=f(p1…pm), Sz=f(p1…pn),

где pi - значение технологического параметра узла, k, m, n - количество анализируемых параметров каждого узла.

Согласно теореме А.Н. Колмогорова, любую непрерывную функцию многих переменных можно представить в нейрокомпьютерном вычислительном базисе, включающем нелинейные функции одного переменного для отдельных нейронов и сложение результатов их вычислений с учетом весов связей между нейронами. Параметры данной функции (веса связей между нейронами) можно получить путем обучения нейронной сети персептрона, соответствующей отдельному технологическому узлу.

Уровни безопасности/опасности ожидаемых состояний агрегированных узлов (узлов второго уровня декомпозиции АТК) определяются так же, как и показатели функционирования отдельных узлов АТК по формулам

где Sai, Sbi, Szi - уровень безопасности/опасности состояний дочерних узлов первого уровня, k, m, n - количество дочерних узлов каждого узла второго уровня.

Аналогично определяются уровни безопасности/опасности состояний узлов последующего уровня АТК:

и состояния всего производства:

SΩ=f(Sα,Sβ,…Sζ).

Данный подход позволяет в каждый момент времени, обладая данными о значениях показателя безопасности состояний каждого из узлов группы узлов, сформировать суждение о показателе безопасности состояния (статусе) всей группы, представляемой узлом второго уровня декомпозиции производства (установки, цеха). Таким образом, изменения, происходящие в уровне безопасности/опасности состояний узлов первого уровня и влияющие на работу производства в целом, будут зафиксированы и учтены при диагностике состояния всего производства, что позволит парировать их потенциально негативное воздействие.

Узлы уровней выше первого также могут быть представлены в качестве автоматов с конечным числом состояний, входы которых соответствуют параметрам состояния узлов первого уровня.

Для определения статуса (уровня безопасности/опасности состояния) каждого из узлов первого уровня предлагается использовать иерархически организованные интеллектуальные программно реализуемые (виртуальные) анализаторы (ВА), реализуемые на базе нейросетевых технологий. Использование нейронных сетей обусловлено необходимостью обработки в реальном времени большого количества результатов измерений, используемых для формирования характеристики промышленной безопасности технологических ситуаций, возникающих в АТК с нелинейным характером зависимостей между параметрами состояния автоматизированного технологического узла. Фактически иерархически организованные ВА позволяют решать задачу многомерного анализа данных реального времени о состоянии АТК.

При возникновении нештатных (предаварийных и аварийных) ситуаций сформированный образ текущей ситуации сравнивают с образами ранее сохраненных известных нештатных ситуаций с определением показателей степени сходства образа текущей ситуации с образами известных нештатных ситуаций и используют при парировании текущей ситуации рекомендации, выработанные ранее при парировании нештатных ситуаций, наиболее близких к текущей ситуации по показателю степени сходства. При возникновении неизвестной нештатной ситуации сохраняют ее образ с формированием рекомендаций по ее парированию, учитывая структуру нейросетевой модели каждого элементарного узла и АТК в целом. Коэффициенты аппроксимации передаточных функций каналов контроля параметров состояния формируют с использованием нейросетевых моделей только тех элементарных узлов, показатели степени доверия/недоверия к структуре модели которых выше заданного значения, и тех агрегированных узлов, которые охватывают только те элементарные узлы, для которых показатели степени доверия/недоверия к структуре модели выше заданного значения.

Определение показателей степени сходства образа текущей ситуации с образами известных нештатных ситуаций и аппроксимацию передаточных функций каналов контроля параметров состояния во всех технологических узлах осуществляют с помощью программно реализуемых (виртуальных) нейросетевых анализаторов данных реального времени о результатах измерения параметров состояния технологического узла. В качестве базовых параметров контроля состояния технологических узлов предприятия выбирают параметры, формируемые теми каналами контроля состояния узла, значения показателей степени доверия/недоверия к измерениям в которых выше заданного значения.

В настоящее время различаются следующие типы подходов к ситуационному анализу состояния сложного технического объекта: рассуждение на основе сравнения с эталонными ситуациями (case-based reasoning, CBR), рассуждение на основе модели (model-based reasoning, MBR) и рассуждение на основе правил (rule-based reasoning, RBR). Предлагается использовать подход CBR для анализа состояний производственных узлов первого уровня, а для анализа ситуаций на остальных уровнях предприятия использовать любые из известных трех подходов. Выбор подхода для узлов первого уровня обусловлен тем, что MBR требует наличия модели высокой точности для узлов НХП, обеспечивающей высокое качество распознавания ситуаций и минимальное число ошибочных выводов, a RBR требует наличия определенных правил, по которым можно однозначно определить состояние объекта в каждый момент. Не для всех производственных узлов НХП можно составить такие правила в силу специфики и характера самого производства и тем более не для каждого технологического узла можно составить модель, удовлетворяющую требованиям по точности и отсутствию ошибок, предъявляемым к он-лайн анализу его состояния. Предлагается прибегнуть к подходу CBR, используя методы Data Mining для анализа ретроспективных технологических данных, настройки виртуальных анализаторов состояния узлов в процессе обучения их нейронных сетей с требуемой точностью и проводить распознавание текущей ситуации на узле с использованием нейронных сетей настроенных виртуальных анализаторов.

В свою очередь, обладание данными об истории смены состояний узлов первого уровня агрегирования позволяет строить модели либо выводить продукционные правила для построения анализаторов технологических узлов последующих уровней агрегирования с использованием подходов MBR и RBR.

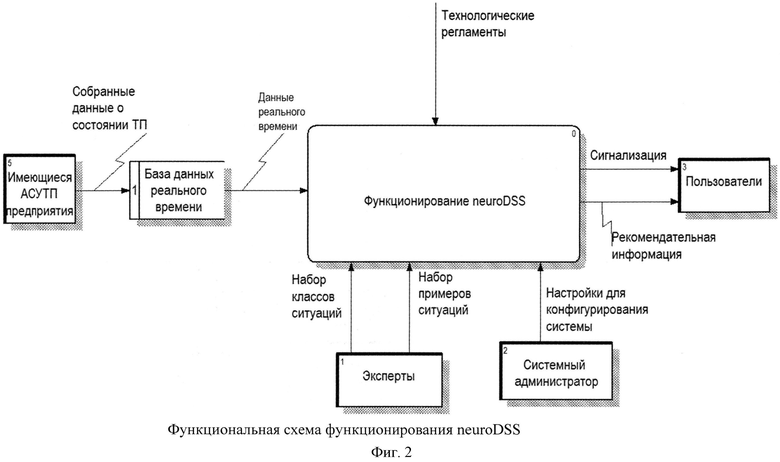

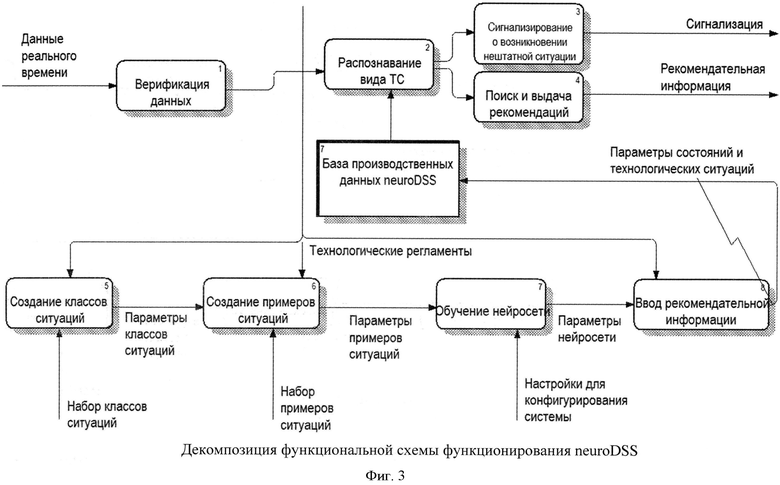

Описанные подходы и методы, входящие в предлагаемый способ, могут быть реализованы в виде специализированного программного приложения (комплекса приложений) типа neuroDSS (фигуры 2 и 3). К такому типу, например, относится комплекс нейросетевой системы поддержки принятия решений при оперативном управлении нефтехимическим предприятием [3], в котором реализуется описываемый метод.

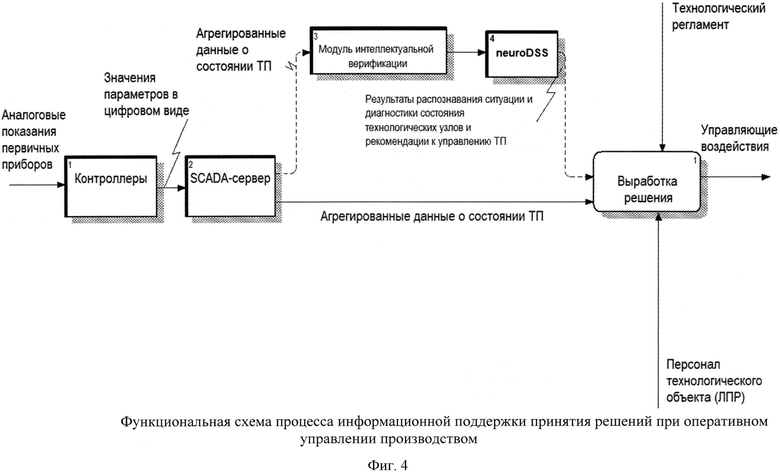

Рассматриваемый тип neuroDSS предполагается интегрировать в процесс оперативного управления производством с целью поддержки принятия решений персоналом предприятия с обеспечением единого для всех информационного поля и группового принятия решений (фигура 4).

Первым шагом к применению способа (тиражированию neuroDSS) новый узел/производство должен быть анализ регламентной документации данного узла и знаний экспертов-технологов.

Исследуемая регламентная документация должна включать в себя технологические регламенты, планы локализации и ликвидации аварийных ситуаций и другую документацию, в которой описаны штатные, нештатные и чрезвычайные ситуации и рекомендательная информация к их парированию.

Опрос экспертов должен уточнить и актуализировать информацию по обнаружению и парированию нештатных ситуаций и, возможно, дополнить список самих нештатных ситуаций.

Итогом исследования регламентной документации узла и опроса производственных экспертов должен стать ацикличный связный граф (по сути, корневое дерево), узлами ветвления которого являются узлы первого (самого нижнего) уровня исследуемого производства, а концевыми узлами являются все виды ситуаций, с ненулевой вероятностью возникновения на данном технологическом узле.

Данный подход позволяет получить наглядную картину распределения производственных рисков по конкретным узлам, и, кроме того, такая форма фактически отображает число конечных состояний каждого из узлов с точки зрения конечно-автоматного подхода, описанного выше.

Другим результатом опроса экспертов и анализа регламентной документации должна стать таблица рекомендаций по парированию/предотвращению наступления всех видов ситуаций, которая в дальнейшем позволит упростить процесс формализации рекомендательной информации.

Шапка такой таблицы представлена ниже.

После того как вся необходимая информация по технологическому узлу формализована, вторым шагом должна быть корректировка (или создание) информационной модели в neuroDSS. To есть в информационную модель предприятия в neuroDSS должны быть внесены новые технологические узлы и их конечные состояния (ситуации) согласно графу, построенному в результате выполнения первого шага.

Третьим шагом должна быть привязка в системе рекомендательной информации к каждому из конечных состояний технологических узлов (согласно ранее составленной таблице рекомендаций).

На заключительном четвертом этапе необходимо произвести настройку виртуальных анализаторов каждого из технологических узлов в neuroDSS с использованием программного инструментария конкретного прототипа.

В дальнейшем, перечисленные этапы могут быть повторены итерационно по мере уточнения информации, реконструкции производства, изменения технологической конъюнктуры и по другим причинам.

Следует отметить, что адекватность работы системы имеет прямую связь с частотой обновления информационной модели предприятия в neuroDSS, что делает необходимым периодическую актуализацию математических моделей виртуальных анализаторов технологических узлов в системе.

Краткое описание чертежей

На фиг. 1 - дерево декомпозиции объектов предприятия.

На фиг. 2 - процесс работы системы ППР (методология DFD).

На фиг. 3 - декомпозиция процесса работы системы ППР (методология DFD).

На фиг. 4 - интеграция neuroDSS в процесс оперативного управления предприятием в процессе информационной поддержки принятия решений при оперативном управлении производством.

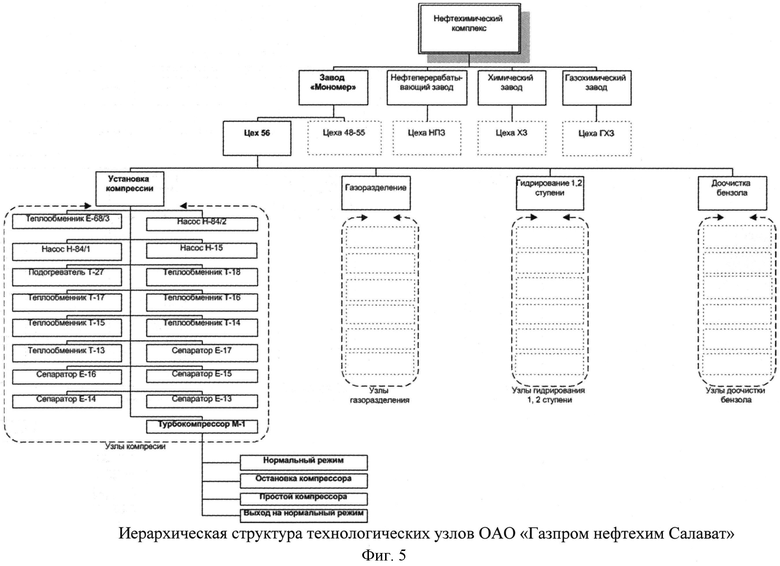

На фиг. 5 - иерархическая структура технологических узлов ОАО «Газпром нефтехим Салават».

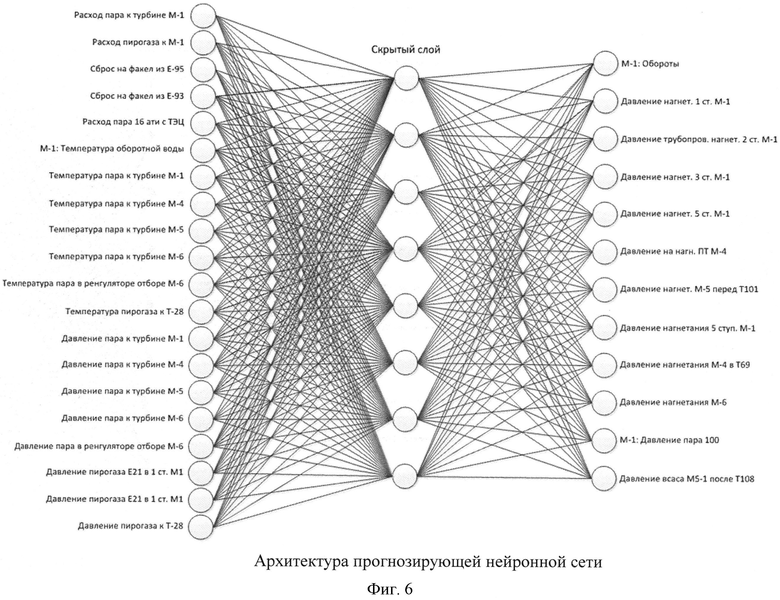

На фиг. 6 - архитектура прогнозирующей нейронной сети.

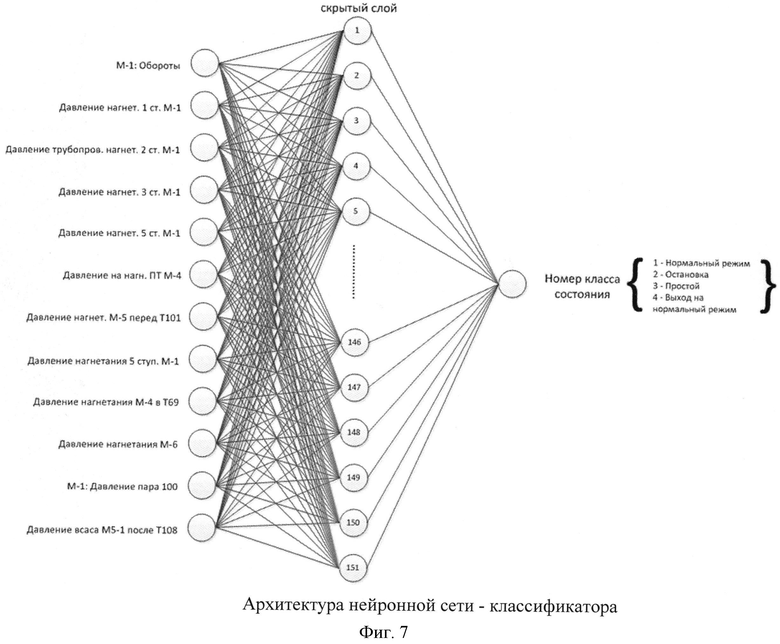

На фиг. 7 - архитектура нейронной сети-классификатора.

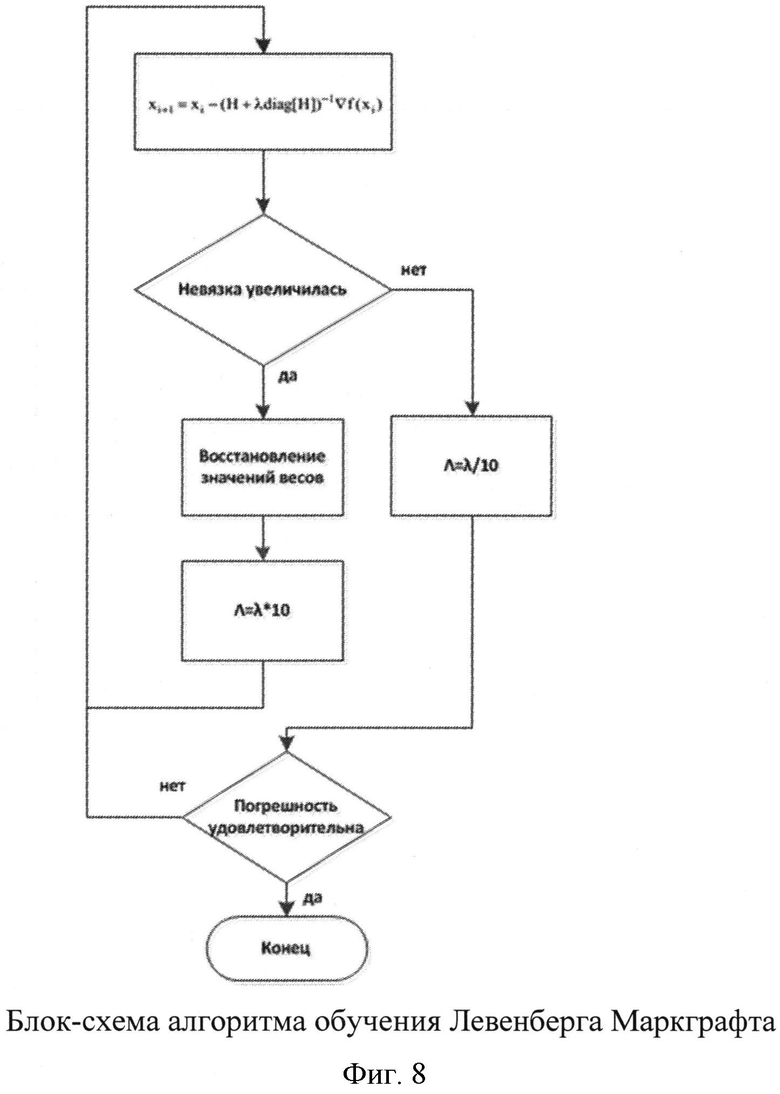

На фиг. 8 - блок-схема алгоритма обучения Левенберга Маркграфта.

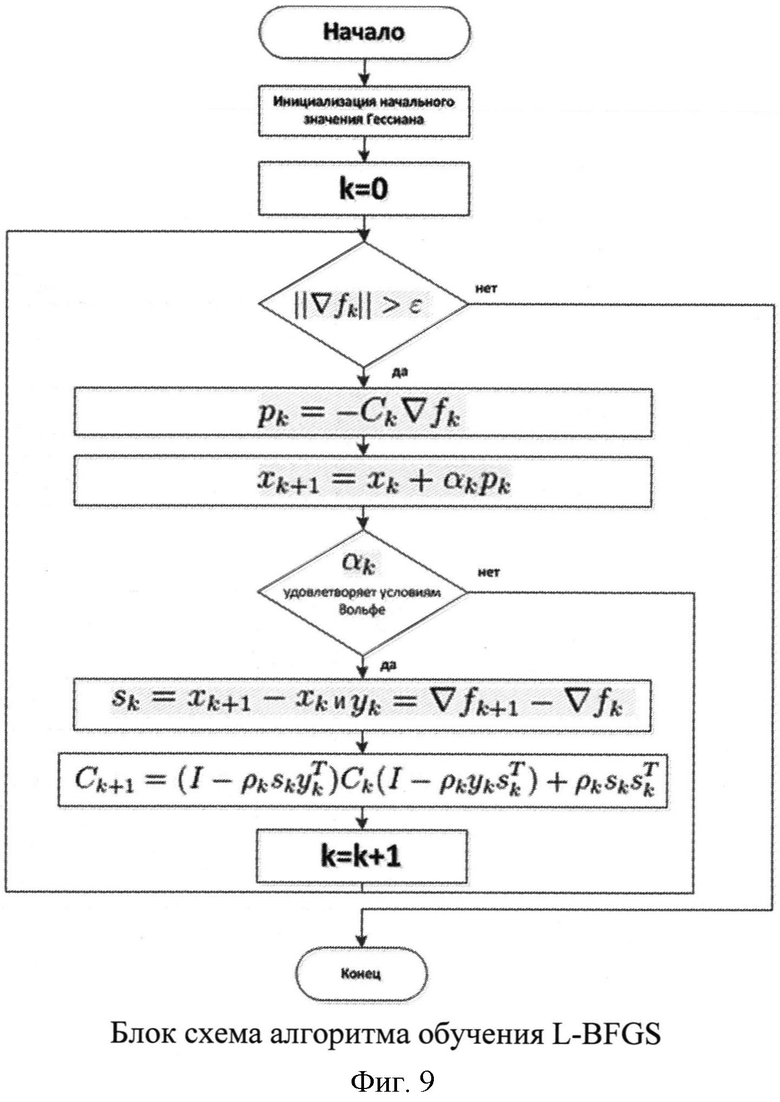

На фиг. 9 - блок-схема алгоритма обучения L-BFGS.

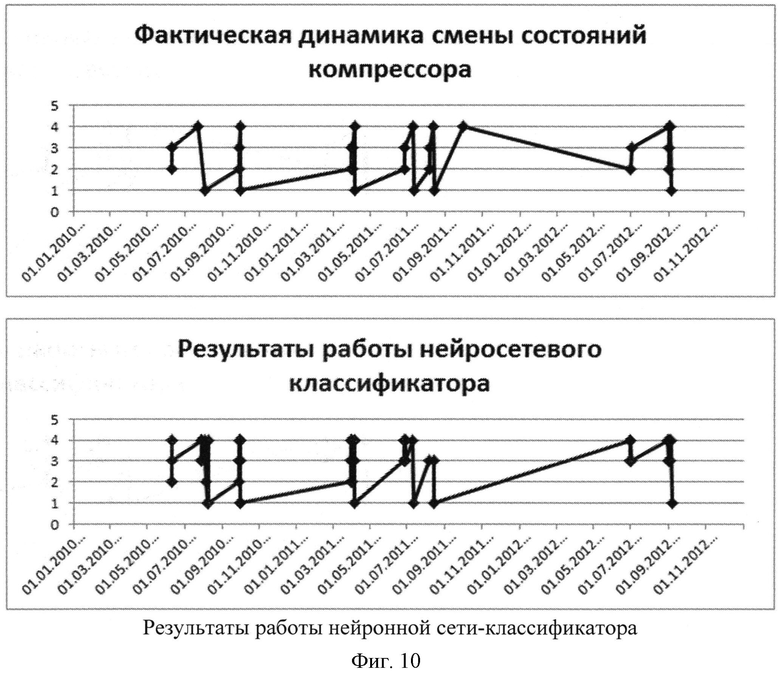

На фиг. 10 - результаты работы нейронной сети - классификатора.

На фиг. 11 - график зависимости времени пуска турбины турбокомпрессора M1 от времени простоя компрессора.

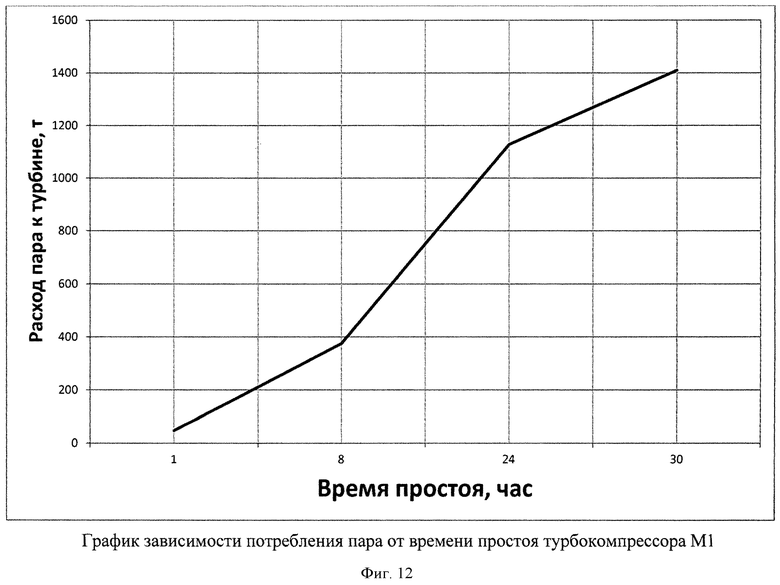

На фиг. 12 - график зависимости потребления пара от времени простоя турбокомпрессора M1.

На фиг. 13 - график зависимости стоимости пара от времени простоя компрессора M1.

Осуществление изобретения

Рассмотрим осуществление изобретения на примере организации мониторинга узлов «Турбокомпрессор М-1», «Установка компрессии», «Цех 56» и «Завод «Мономер», функционирующих на ОАО «Газпром нефтехим Салават», г. Салават, Республика Башкортостан.

На фиг. 5 представлена иерархическая структура технологических узлов ОАО «Газпром нефтехим Салават».

Для организации мониторинга узла «Турбокомпрессор М-1» выполним следующие шаги:

1) определим набор состояний, в которых узел может находиться в детерминированный момент времени;

2) определим базовый набор параметров узла - всех параметров, собираемых в систему уровня MES;

3) разделим базовый набор параметров на следующие типы наборов: основной - набор второстепенных параметров с высокой степенью инертности, и критический - набор параметров, значения которых однозначно характеризуют текущее состояние технологического узла (набор показателей функционирования узла);

4) построим нейросетевую прогнозную модель для прогнозирования значения показателей критического набора на базе значений основного набора;

5) построим нейросетевую классифицирующую модель для отнесения набора значений критических показателей узла к одному из набора его состояний.

В таблице 1 представлены базовый, основной и критический наборы параметров узла.

Для задачи прогнозирования базового набора критических значений турбокомпрессора (с целью мониторинга средств автоматизации узла и прогнозирования наступления нештатных ситуаций) будем использовать конфигурацию нейронной сети, представленную на фиг. 6.

Для задачи классификации состояния узла «Турбокомпрессор М-1» будем использовать структуру нейросети, представленную на фиг. 7.

Для обучения нейросетей воспользуемся алгоритмами Левеберга-Маркграфта (для задачи регрессии (прогнозирования)) и Бройдена - Флетчера - Гольдфарба - Шанно (для задачи классификации), алгоритмы которых приведены далее.

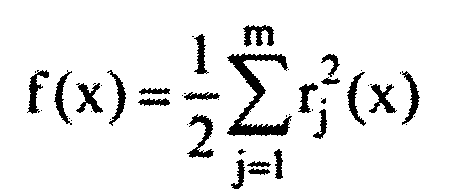

Алгоритм обучения Левенберга Маркграфта (Levenberg-Markgapht Algoritm, LMA) решает задачу нелинейной минимизации методом наименьших квадратов. Это означает, что функция, которую необходимо минимизировать, выглядит следующим образом:

где - х вектор, а rj - функция отображения из Rn в R. rj называют невязкой в предположении, что m>=n.

Работу алгоритма можно представить в виде блок-схемы, изображенной на фиг. 8.

Алгоритм обучения L-BFGS - один из наиболее широко применяемых квазиньютоновских методов. Пусть решается задача оптимизации функционала:

Алгоритм метода LBFGS можно представить в виде блок-схемы, изображенной на фиг. 9.

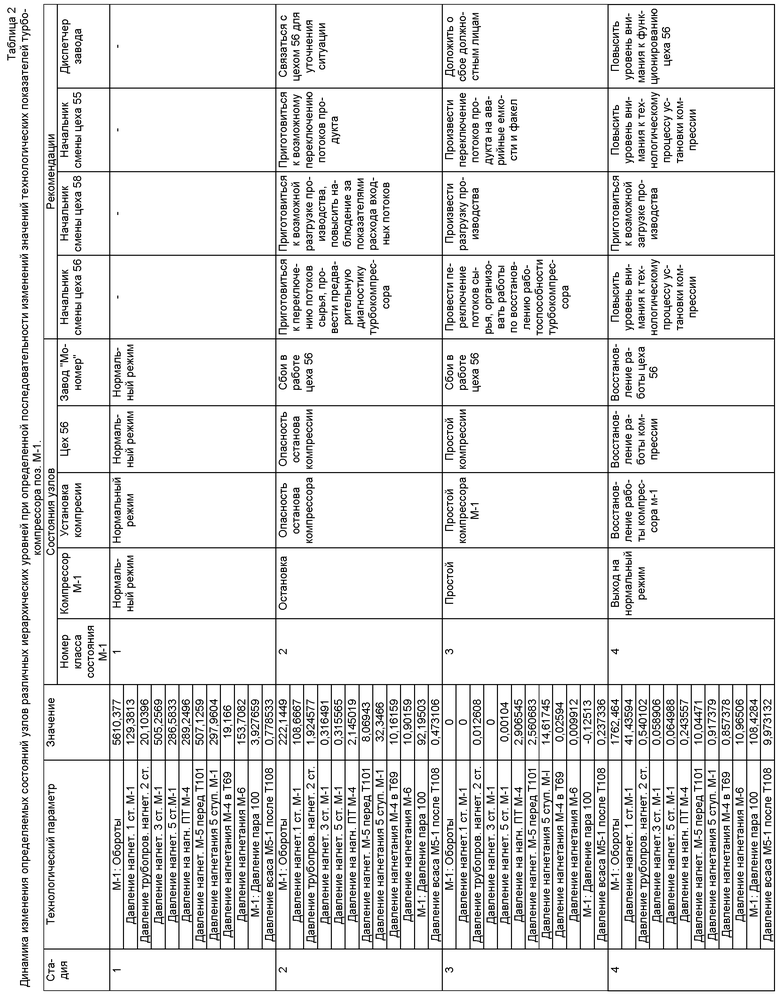

Рассмотрим следующую последовательность переходов состояний турбокомпрессора М-1: «Нормальный режим» - «Остановка компрессора» - «Простой компрессора» - «Выход на нормальный режим» - «Нормальный режим» (Таблица 2).

Анализ приведенной таблицы показывает, что основополагающим моментом, за которым следует определение состояния технологических узлов всех уровней и выдача рекомендательной информации, является интеллектуальная (нейросетевая) классификация состояния узла первого уровня на основе набора значений его критических технологических показателей. Состояние и показатели безопасности технологических узлов других иерархических уровней можно определять с использованием методов четкой, так и нечеткой логики.

Полученные прогнозирующие регрессионные нейросетевые модели предназначены для:

1) мониторинга работы средств автоматизации АТК путем сравнения измеренного значения со спрогнозированным, то есть анализа адекватности работы средств автоматизации и каналов измерений;

2) предупреждения наступления нештатных ситуаций за счет прогнозирования значений набора критических параметров узлов с последующим отнесением набора спрогнозированных значений к одному из набора состояний (технологических ситуаций) узла.

Результаты обучения выбранных вариантов архитектуры нейросетей представлены в таблице 3.

Приведенные результаты показывают, что точность предсказанных значений позволяет с уверенностью использовать их для целей классификации по принадлежности к конкретным технологическим ситуациям (состояниям) и дальнейшего анализа показателей безопасности узла.

На фиг. 10 приведен результат работы классифицирующей нейронной сети на валидационном множестве. Анализ данных результатов также позволяет сделать вывод об уверенном выполнении задачи определения технологической ситуации нейросетевыми алгоритмами.

Экономический эффект от внедрения изобретения

Прямой экономический эффект

Поскольку определение прямого экономического эффекта от внедрения АСППР на всем производстве ЭП-300 является комплексной задачей и задачей с высокой степенью трудоемкости, рассмотрим экономический эффект от внедрения функций АСППР, осуществляющих контроль технологических параметров и диагностику только одного из технологических узлов, в частности компрессора M1 на установке «Компрессия» производства ЭП-300.

Остановка данного компрессора влечет за собой вывод принимаемого сырья (бензин, ШФЛУ) на факел и «холостой» расход энергетических ресурсов производства (пар, вода).

Поскольку АСППР при условии должной настройки позволяет предотвращать либо сокращать время простоя производства за счет автоматической диагностики технологических узлов, то прямой экономический эффект можно оценить, подсчитав объем затрат материальных и энергетических потоков при простое рассматриваемого компрессора.

В качестве примера рассмотрим затраты материальных и энергетических потоков во время простоя компрессора M1 с 29.09.2010 по 30.09.2010 (Данные из информационной системы управления производством (ИСУП) на базе PI System за время простоя компрессора M1 с 29.09.2010 21:12:00 по 30.09.2010 10:00:00) (таблица 4).

Данные по расходам сырья за аналогичный период представлены в таблице 5.

Кроме того, остановка производства ЭП-300 влечет за собой экономические потери от недовыпуска продукции (таблица 6).

Таким образом, предполагаемый экономический эффект достигается за счет сокращения расходов сырьевых и энергетических потоков и составляет 2159786,63 руб за каждый час сокращенного времени простоя. Относительно данного технологического узла экономический эффект наблюдается и в другом отношении. Количество затрачиваемых энергетических потоков для пуска компрессора M1 напрямую зависит от времени его простоя. График, иллюстрирующий данную зависимость, представлен на фиг. 11 (Данные графика пуска турбины компрессора, рекомендуемого компанией-производителем турбины компрессора SIEMENS).

Далее, определим средний расход пара к турбине M1 (т/ч), отталкиваясь от пуска турбины с 29 по 30 сентября 2010 года.

Область на графике пуска компрессора будем считать основным временем пуска, оно составляет 3,72 часа. По данным информации из ИСУП на базе PI System за рассматриваемый промежуток времени было потреблено 174,5 т пара к M1.

Рассчитаем среднее потребление данного пара в час: 174,5/3,72=47 т/час=0,78 т/мин.

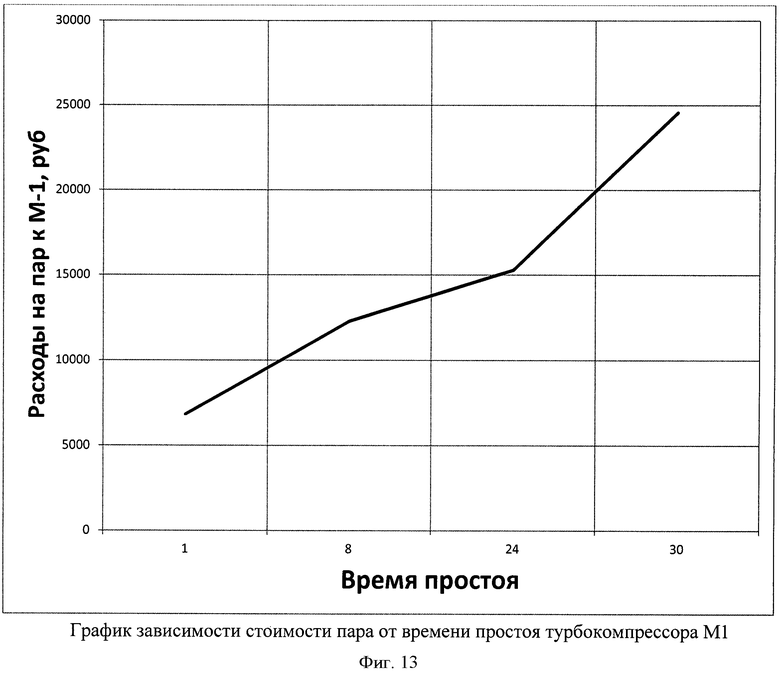

Зная зависимость между временем простоя и пуска компрессора, можно составить график зависимости потребления пара от времени простоя компрессора (фиг. 12), зная среднее потребление пара и его стоимость за 1 Гкал, можно составить график зависимости стоимости пара от времени простоя компрессора (13).

Таким образом, позволяя снижать время простоя компрессора в случае нештатных ситуаций, АСППР позволяет экономнее расходовать энергетические ресурсы производства на его пуск, в частности расход пара приблизительно на 23,45 Гкал/час или на 16415 руб/час.

Описанный экономический эффект одинаково применим к любым другим технологическим узлам и оборудованию, для которого будет настроен интеллектуальный мониторинг АСППР.

Косвенный экономический эффект

С целью изучения нештатных ситуаций и степени их влияния на экономические показатели производства были изучены акты расследований производственных инцидентов, связанных с производством ЭП-300 на заводе «Мономер», произошедшие в 2009-2010 годах. Сумма общих экономических потерь производства по причине вышеперечисленных произошедших инцидентов в 2009-2010 годах составляет 10093700 рублей.

Косвенный экономический эффект проекта дает:

1. Снижение расходов на ремонт оборудования, вышедшего из строя вследствие нештатных ситуаций за счет принятия превентивных мер персоналом, получившим предупреждения и рекомендации от Системы.

2. Снижение количества аварийных простоев производства за счет оперативного информирования и инициирования слаженных действий персонала установок, позволяющих не допустить критического развития нештатной ситуации.

3. Сокращение времени простоя производства или узлов за счет получения персоналом наиболее вероятных причин неисправности.

4. Снижение, со временем, среднего количества инцидентов на производстве за счет непрерывного накопления системой производственных данных и знаний о процессах и использования этих знаний персоналом предприятия.

5. Снижение количества аварийных простоев производства и выхода оборудования из строя за счет упреждающего выявления в нем скрытых неполадок.

Список литературы

1. Михайлова П.Г. "Разработка интеллектуальной системы поддержки принятия решений по управлению безопасностью химических производств," Москва, дис.…канд. техн. наук: 05.13.012006.

2. Сенуво Н., Чинакал В.О. "Разработка структуры интеллектуальной системы поддержки принятия решений при управлении установкой первичной переработки нефти," вестник Российского Университета Дружбы Народов. Серия «Инженерные исследования», №4, 2010. С. 79-87.

3. "Программный комплекс «Автоматизированная Нейросетевая Система Поддержки Принятия Решений для Оперативного Управления Нефтехимическим производством»: Свид. Об офиц. Рег. Программы для ЭВМ. №2012616415. Заявка №201264078 18.05.2012, зарег. 13.07.2012".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения аномалии в киберфизической системе | 2022 |

|

RU2790331C1 |

| СПОСОБ ДИСТАНЦИОННОГО КОНТРОЛЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОПАСНОГО ПРОИЗВОДСТВЕННОГО ОБЪЕКТА | 2019 |

|

RU2748282C1 |

| СПОСОБ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МОДУЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2018 |

|

RU2727470C2 |

| СПОСОБ КОНТРОЛЯ ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЙ НА ОСНОВЕ ИНТЕГРАЦИИ ВЫЧИСЛИТЕЛЬНЫХ И ИНФОРМАЦИОННЫХ КОМПОНЕНТ ГРИД-СИСТЕМЫ | 2014 |

|

RU2569568C1 |

| КОМПЛЕКСНЫЙ ТРЕНАЖЁР ДЛЯ КОСМОНАВТОВ | 2013 |

|

RU2534474C2 |

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ВОЕННОЙ АВТОМОБИЛЬНОЙ ТЕХНИКИ В СОСТАВЕ КОЛОННЫ С УЧЁТОМ СОСТОЯНИЯ ОПОРНОЙ ПОВЕРХНОСТИ | 2020 |

|

RU2746046C2 |

| СПОСОБ АДАПТИВНОГО ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ЭКСПЛУАТАЦИИ СЛОЖНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533321C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СЛУЖЕБНЫХ СИСТЕМ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2559401C1 |

| ЕДИНАЯ СИСТЕМА УПРАВЛЕНИЯ ТРУБОПРОВОДНОЙ СИСТЕМОЙ "ВОСТОЧНАЯ СИБИРЬ - ТИХИЙ ОКЕАН - II" (ЕСУ ТС "ВСТО-II") | 2013 |

|

RU2551787C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТИ ДАТЧИКОВ ТЕМПЕРАТУРЫ ГАЗА | 2023 |

|

RU2811493C1 |

Изобретение относится к автоматизированному управлению технологическими процессами в нефтегазовой промышленности. Технический результат - упрощение и автоматизация процедур контроля состояния узлов производства с расширением набора контролируемых параметров состояния технологических узлов предприятия, повышение точности калибровки каналов измерения параметров состояния, поддержка принятия решений по парированию нештатных ситуаций. Способ заключается в оценке параметров состояния технологических узлов предприятия с формированием образа текущей ситуации, выборе базовых параметров контроля состояния и формировании нейросетевых аппроксимаций для передаточных функций связи базовых параметров контроля состояния с дополнительными параметрами контроля состояния, верификации значений коэффициентов аппроксимации, формируемых с использованием нейросетевых моделей, для соответствующих частей передаточных функций. В качестве базовых параметров контроля состояния технологических узлов предприятия выбирают параметры, формируемые теми каналами контроля состояния узла, значения показателей степени доверия/недоверия к измерениям в которых выше заданного значения. 3 з.п. ф-лы, 13 ил., 6 табл.

1. Способ мониторинга состояния узлов автоматизированных технологических комплексов (АТК) нефтегазовой отрасли, заключающийся:

в сборе в базу данных реального времени (БДРВ) результатов измерения текущих значений параметров технологических процессов АТК xj, j=1,…N; в выборе базовых параметров контроля состояния pi, i=1,…,n автоматизированных технологических узлов АТК как показателей функционирования отдельных производств предприятия с оценкой их текущих значений pi(t) на основе экспертных правил, хранящихся в базе моделей и знаний (БМиЗ) системы поддержки принятия решений (СППР), основанной на логических экспертных правилах,

отличающийся тем, что с целью упрощения и автоматизации интеллектуальных операций формирования экспертных правил:

- выполняют обработку данных реального времени путем усреднения в течение заданного интервала времени Δt результатов измерения текущих значений параметров технологических процессов АТК xj, j=1,…N с формированием вектора, результатов измерения и обработки технологических параметров узлов Х(t)=(xj(t)):

- оценивают и прогнозируют ожидаемые значения базовых параметров контроля состояния технологических узлов pi(t+Δt) по формуле:

pi(t+Δt)-pi(t)=Δt·Fi(W,Xi(t)),

где Fi - непрерывная, прогнозирующая функция многих переменных, характеризующая темп (скорость) изменения i-го базового параметра в ходе технологического процесса, начиная с момента времени t до момента времени t+Δt, представимая в нейрокомпьютерном вычислительном базисе с помощью нейросетевой модели персептрона с матрицей весов связей между нейронами W=(wij), которые используются как калибровочные коэффициенты дополнительных каналов контроля состояния технологических узлов на основе вектора результатов измерения и обработки технологических параметров узлов Х(t)=(xj(t));

- определяют текущие состояния Sa(t), Sb(t)…Sz(t) элементарных технологических узлов a, b, z, соответствующих различным агрегатам, резервуарам, технологическим установкам и тому подобным объектам производства, в соответствии с формулами:

Sa(t)=fa(p1(t),…pk(t)),

Sb(t)=fb(p1(t),…pm(t)),

Sz(t)=fz(p1(t),…pn(t)),

где fa, fb, fz - непрерывные разделяющие функции многих переменных, характеризующие зависимости состояний узлов а, b, z от их базовых параметров контроля состояния, представимые в нейрокомпьютерном вычислительном базисе с помощью нейросетевой модели персептрона;

- оценивают на основе знаний, хранящихся в базе моделей и знаний (БМиЗ), значения показателя безопасности

- оценивают уровень безопасности/опасности ожидаемых к моменту времени t+Δt состояний элементарных технологических узлов а, b, z, соответствующих различным агрегатам, резервуарам, технологическим установкам и тому подобным объектам производства, по формулам

где pi(t+Δt), i=1,…k,m,n - ожидаемое к моменту времени t+Δt значение i-го базового параметра контроля состояния соответствующего элементарного технологического узла,

- оценивают уровень безопасности/опасности ожидаемых состояний агрегированных технологических узлов A, B…Z, соответствующих группам элементарных узлов a1…ak; b1…bm; z1…zn на отдельных участках ИС производства по формулам:

где

- оценивают уровень безопасности/опасности ожидаемого состояния агрегированных технологических узлов α, β, ζ, являющихся крупными установками и цехами, по формуле:

а также оценивают ожидаемое состояние и уровень безопасности/опасности всего предприятия в целом по формулам:

SΩ(t+Δt)=SΩ(t)+fΩ(Sα(t+Δt),…,Sζ(t+Δt));

где

- формируют образ текущей ситуации и обучающие наборы данных, характеризующих историю изменения базовых параметров контроля состояний узлов АТК для обучения программно реализуемых (виртуальных) нейросетевых анализаторов состояния соответствующих технологических узлов предприятия;

- с использованием обучающих наборов данных формируют с помощью этих анализаторов нейросетевые аппроксимации для функций fa, fb, fz,

2. Способ по п. 1, отличающийся тем, что для повышения достоверности результатов мониторинга состояния узлов АТК верифицируют текущие значения базовых параметров контроля состояния узлов предприятия pi(t), ожидаемые состояния автоматизированных технологических узлов АТК и уровни безопасности/опасности этих состояний, а также значения коэффициентов аппроксимации wij как коэффициентов калибровки соответствующих каналов контроля состояния узлов в случае совпадения текущих значений базовых параметров с их ожидаемыми значениями, а также значений уровня безопасности/опасности текущих состояний узлов со значениями уровня безопасности/опасности ожидаемых состояний этих узлов.

3. Способ по п. 2, отличающийся тем, что при возникновении нештатных (предаварийных и аварийных) ситуаций сравнивают сформированный образ текущей ситуации с образами ранее сохраненных известных нештатных ситуаций с определением показателей степени сходства образа текущей ситуации с образами известных нештатных ситуаций и используют при парировании текущей ситуации рекомендации, выработанные ранее при парировании нештатных ситуаций, наиболее близких к текущей ситуации по показателю степени сходства;

при возникновении неизвестной нештатной ситуации сохраняют ее образ в базе моделей и знаний (БМиЗ) СППР, а также формируют и сохраняют в этой базе рекомендации по парированию данной ситуации, с учетом структуры нейросетевой модели каждого технологического узла и АТК в целом.

4. Способ по п. 3, отличающийся тем, что для повышения уровня автоматизации операций мониторинга состояния узлов АТК определение показателей степени сходства образа текущей ситуации с образами известных нештатных ситуаций, аппроксимацию прогнозирующих функций с определением калибрующих коэффициентов каналов контроля параметров состояния узлов АТК и аппроксимацию разделяющих функций для определения состояний и показателей безопасности состояний технологических узлов осуществляют с помощью программно реализуемых (виртуальных) нейросетевых анализаторов данных реального времени о результатах измерения параметров состояния технологического узла, которые обеспечивают минимизацию величины среднеквадратического отклонения текущих значений базовых параметров контроля состояния узла от ожидаемых значений этих параметров и показателей безопасности текущих состояний узлов от показателей безопасности ожидаемых состояний этих узлов.

| Пневматическое транспортное устройство для перемещения твердых гранулированных материалов | 1958 |

|

SU119475A1 |

| US 5251286, 05.10.1993 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2016-04-10—Публикация

2014-05-22—Подача