Перекрестная ссылка на родственные заявки

Настоящая заявка заявляет приоритет по предварительной заявке на патент США № 61/180391, поданной 21 мая 2009 г, которая полностью включена в настоящее описание посредством ссылки.

Сущность изобретения

Способ разливки металла, при котором плоская направленная кристаллизация сочетается с подачей металла различного состава для получения слитка с варьируемым химическим составом по толщине слитка и по существу однородным составом по ширине и толщине слитка.

Способ разливки металла, который содержит следующие операции. Расплавленный металл первого состава подают в полость формы через первое управляющее устройство, причем первое управляющее устройство открыто, а подача осуществляется вытеканием из первой питающей камеры. Первое управляющее устройство закрывается. Второе управляющее устройство открывается. Расплавленный металл второго состава подают в полость формы через второе управляющее устройство, причем по меньшей мере часть металла первого химического состава в полости формы расплавлена в достаточной степени, так что первоначально поданный расплавленный металл второго состава смешивается с расплавленным металлом первого химического состава в полости формы, а подача осуществляется вытеканием из второй питающей камеры, при этом второй состав отличается от первого состава. Слиток извлекают из полости формы, причем слиток имеет верхнюю секцию, среднюю секцию и нижнюю секцию, причем нижняя секция образована металлом первого химического состава, верхняя секция образована металлом второго химического состава, а средняя секция образована смесью металла первого состава и второго состава.

Способ разливки металла, который содержит следующие операции. Расплавленный металл первого химического состава подают в полость формы через первое управляющее устройство, причем первое управляющее устройство открыто, а подача осуществляется вытеканием из первой питающей камеры. Первое управляющее устройство закрывается. Второе управляющее устройство открывается. Любой расплавленный металл первого состава, находящийся между первой питающей камерой и первым управляющим устройством, сливают. Расплавленный металл второго химического состава подают в полость формы через второе управляющее устройство, причем по меньшей мере часть металла первого химического состава в полости изложницы расплавлена в достаточной степени, так что первоначально поданный расплавленный металл второго состава смешивается с расплавленным металлом первого химического состава в полости изложницы, а подача осуществляется вытеканием из второй питающей камеры, где второй химический состав отличается от первого состава. Определяют первую толщину металла в полости формы. Второе управляющее устройство закрывают в результате определения первой толщины. Определяют вторую толщины металла в полости формы. Первое управляющее устройство открывают в результате определения второй толщины. Расплавленный металл первого состава подают в полость формы, в которой по меньшей мере часть металла второго состава, находящегося в полости формы, расплавлена в достаточной степени, так что первоначально поданный расплавленный металл первого состава смешивается с расплавленным металлом второго состава в полости формы. Слиток извлекают из полости формы, причем слиток имеет первый слой, второй слой, третий слой, четвертый слой и пятый слой, причем первый и пятый слои образованы металлом первого состава, в то время как третий слой образован металлом второго состава, в то время как второй и четвертый слои образованы смесью металлов первого состава и второго состава.

Применяемый здесь термин фронт кристаллизации относится, например, к поверхности раздела между твердой частью и жидкой частью отлитого слитка в процессе его охлаждения. По существу фронт плоской кристаллизации является, например, фронтом кристаллизации, по существу однородным в плоскости, по существу параллельной той поверхности слитка, которая начинает охлаждаться первой.

Образуется слиток из разлитого металла, в котором фронт кристаллизации остается во время разливки по существу плоским, причем слиток имеет верхнюю секцию, среднюю секцию и нижнюю секцию, причем нижняя секция образована металлом первого химического состава, верхняя секция образована металлом второго химического состава, а средняя секция образована смесью металла первого состава и второго состава.

Образуется слиток из разлитого металла, в котором фронт кристаллизации остается во время разливки по существу плоским, причем слиток имеет первый слой, второй слой, третий слой, четвертый слой и пятый слой, причем первый и пятый слои образованы металлом первого состава, в то время как третий слой образован металлом второго состава, в то время как второй и четвертый слои образованы смесью металлов первого состава и второго состава.

Образуется слиток из разлитого металла, в котором фронт кристаллизации остается во время разливки по существу плоским, причем слиток имеет множество слоев, содержащих два или больше состава, разделенных слоями, состоящими из смесей этих составов.

Способ разливки металла содержит следующие операции. В смесительное устройство помещают определенное количество расплавленного металла первого состава. Расплавленный металл подают из смесительного устройства в полость формы. Расплавленный металл второго состава подают в смесительное устройство, в котором первый состав отличается от второго состава. Слиток извлекают из полости формы, причем слиток обладает толщиной, верхом и низом, а химический состав слитка включает в себя непрерывный градиент, причем непрерывный градиент является градиентом металлов по меньшей мере первого и второго составов, при котором количество металла первого состава постепенно уменьшается по направлению от дна слитка через толщину до верха слитка, при котором количество металла второго состава постепенно возрастает от дна слитка через толщину до верха слитка.

Металлический слиток отливают из по меньшей мере двух различных металлов, включающих первый и второй состав, где фронт кристаллизации остается по существу плоским во время разливки, химический состав слитка включает в себя непрерывный градиент, причем непрерывный градиент является градиентом металлов по меньшей мере первого и второго составов, при котором количество металла второго состава постепенно уменьшается по направлению от дна слитка через толщину до верха слитка, при котором количество металла первого состава постепенно возрастает от дна слитка через толщину до верха слитка.

Способ разливки металла, содержащий следующие операции. Расплавленный металл первого состава подают в полость формы через первое программируемое управляющее устройство, причем подача заключается в вытекании из первой питающей камеры. Расплавленный металл второго состава подают в полость формы через второе программируемое управляющее устройство, причем подача заключается в вытекании из второй питающей камеры, а второй состав отличается от первого состава. Первое управляющее устройство запрограммировано на то, чтобы позволить расплавленному металлу первого состава вытекать из первой питающей камеры с нужной скоростью, которая уменьшается до 0 фунт/мин во время нужного первого периода разливки. Второе управляющее устройство запрограммировано на то, чтобы позволить расплавленному металлу второго состава вытекать из второй питающей камеры с нужной скоростью, которая уменьшается до 0 фунт/мин во время нужного первого периода разливки. Первое управляющее устройство запрограммировано также на то, чтобы позволить расплавленному металлу вытекать из первой питающей камеры со скоростью, возрастающей от 0 фунт/мин до нужной скорости во время нужного второго периода разливки. Второе управляющее устройство запрограммировано также на то, чтобы позволить расплавленному металлу вытекать из второй питающей камеры со скоростью, уменьшающейся от нужной скорости до 0 фунт/мин во время второго периода разливки. Слиток извлекают из полости формы, причем слиток имеет толщину, верх, низ и середину, где химический состав слитка включает в себя непрерывный градиент, причем непрерывный градиент является градиентом металлов первого и второго состава, и где количество металла первого состава постепенно уменьшается по направлению от дна слитка через толщину до середины слитка, и количество металла первого состава постепенно увеличивается по направлению от середины слитка через толщину до верха слитка.

Металлический слиток отливают из по меньшей мере двух различных металлов, включающих в себя первый состав и второй состав, слиток имеет толщину, верх, низ и середину, где химический состав слитка включает в себя непрерывный градиент, причем непрерывный градиент является градиентом металлов по меньшей мере первого и второго состава, и где количество металла первого состава постепенно уменьшается по направлению от дна слитка через толщину до середины слитка, и количество металла первого состава постепенно увеличивается по направлению от середины слитка через толщину до верха слитка.

Другие изменения, варианты реализации и признаки настоящего описания изобретения станут очевидными из следующего подробного описания, чертежей и формулы изобретения.

Краткое описание чертежей

На фиг.1 показан вид сверху иллюстрации одного варианта реализации системы разливки согласно настоящему изобретению.

На фиг.2 показан вид сверху иллюстрации другого варианта реализации системы разливки согласно настоящему изобретению.

На фиг.2а показан вид сверху иллюстрации дальнейшего варианта реализации системы разливки согласно настоящему изобретению.

На фиг.3 показан вид спереди выреза, иллюстрирующий пример разливочного устройства, включающего в себя полость формы согласно варианту реализации системы разливки согласно настоящему изобретению.

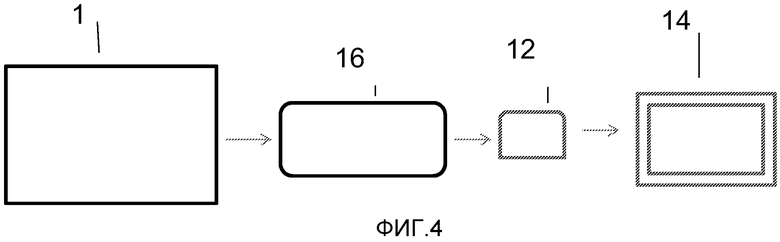

На фиг.4 показан вид сверху иллюстрации одного варианта реализации системы разливки согласно настоящему изобретению.

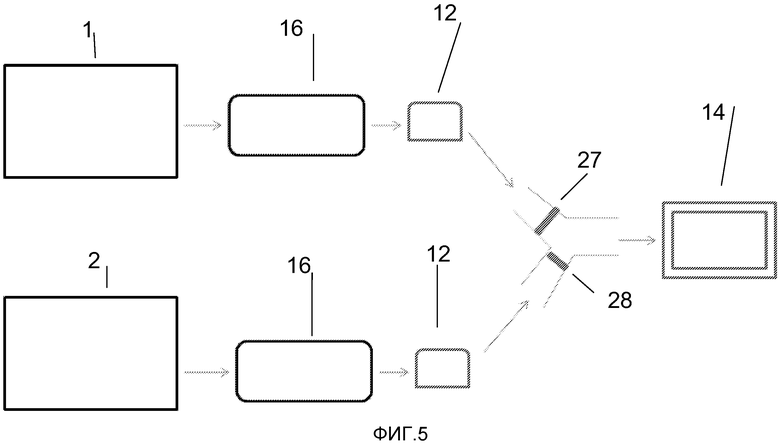

На фиг.5 показан вид сверху иллюстрации другого варианта реализации системы разливки согласно настоящему изобретению.

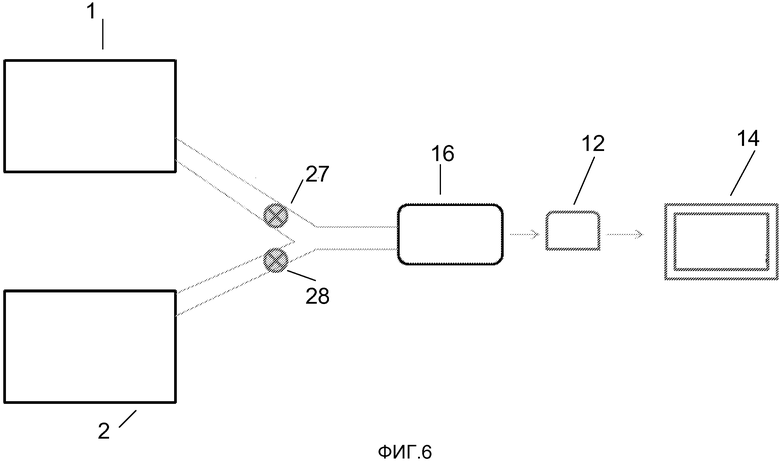

На фиг.6 показан вид сверху иллюстрации дальнейшего варианта реализации системы разливки согласно настоящему изобретению.

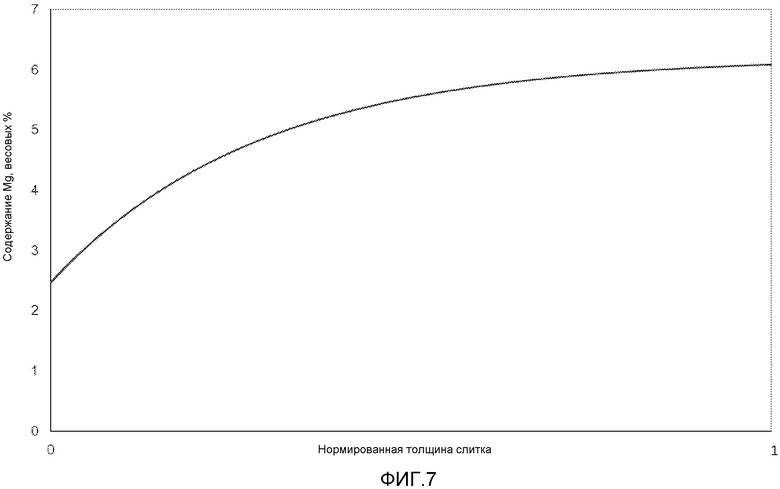

На фиг.7 представлен профиль химического состава слитка для варианта реализации настоящего изобретения.

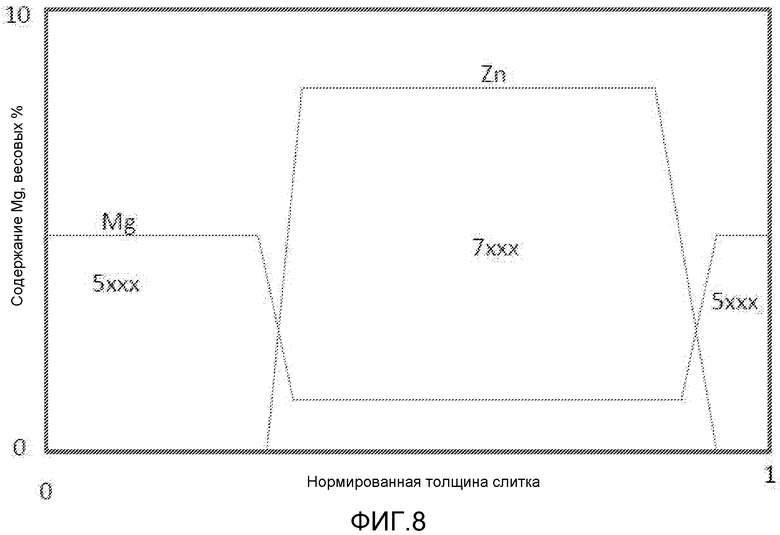

На фиг.8 представлен профиль химического состава слитка для другого варианта реализации настоящего изобретения.

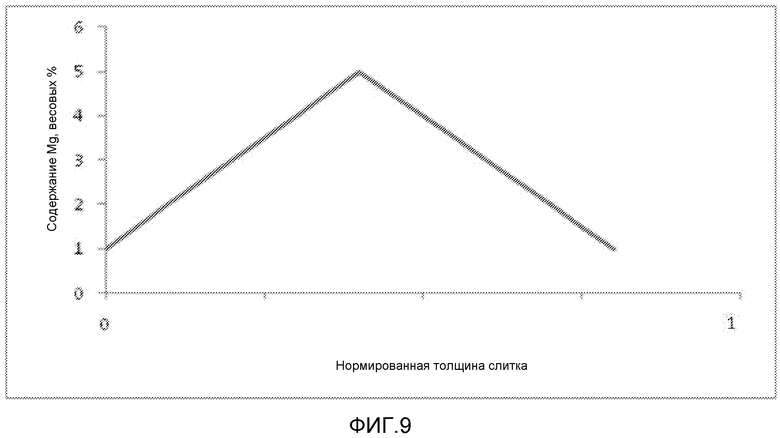

На фиг.9 представлен профиль химического состава слитка для еще одного варианта реализации настоящего изобретения.

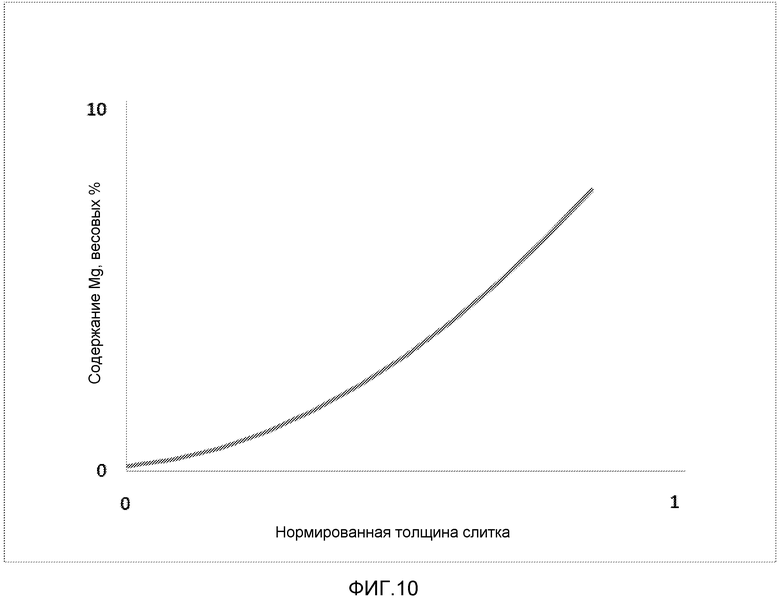

На фиг.10 представлен профиль химического состава слитка для дальнейшего варианта реализации настоящего изобретения.

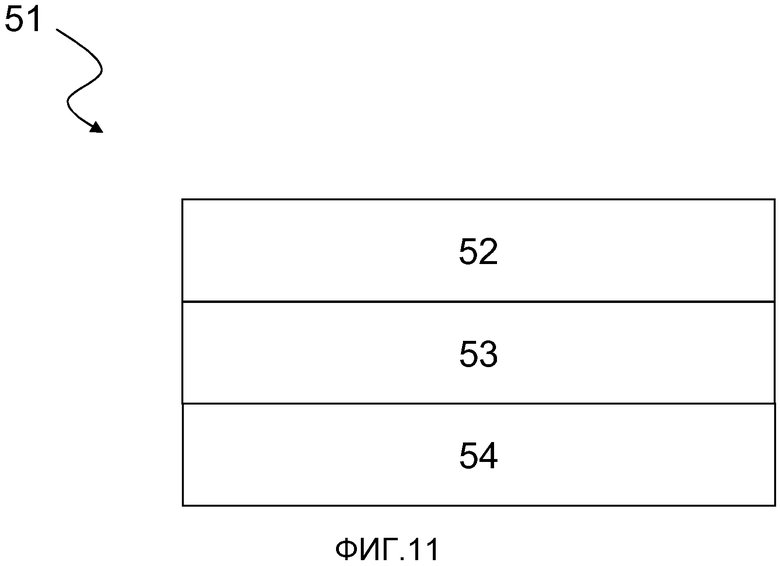

На фиг.11 представлен профиль литого металлического слитка для варианта реализации настоящего изобретения.

На фиг.12 представлен профиль литого металлического слитка для варианта реализации настоящего изобретения.

На фиг.13 представлен профиль литого металлического слитка для варианта реализации настоящего изобретения.

Подробное описание раскрытия изобретения

Специалистам в данной области техники должно быть понятно, что варианты реализации, описанные в настоящем описании, могут быть воплощены в других конкретных формах без отклонения от существа изобретения. Описанные в настоящем случае варианты реализации рассматриваются поэтому во всех отношениях как иллюстративные и не ограничивающие объем изобретения.

В одном варианте реализации настоящего изобретения литой слиток формируется способом однонаправленной кристаллизации, при котором состав варьируется по толщине, или постепенно, или ступенчато, или при сочетании этих двух подходов. Для целей настоящего описания толщина описывается как наиболее тонкая размерность отливки. Система разливки, применяемая для получения слитка, включает в себя, в одном варианте реализации, разливочное устройство, включающее в себя полость формы, ориентированную по существу горизонтально, имеющую множество сторон и дно, которые могут быть структурированы для избирательного допуска или сопротивления действию распыляемого на них охладителя. Одним примером конфигурации дна является подложка, имеющая отверстия размеров, допускающих вход охладителя, но препятствующих проходу расплавленного металла. Такие отверстия имеют в одном примере диаметр, по меньшей мере равный 1/64 дюйма (0,4 мм), но не больше диаметра, равного приблизительно одному дюйму (25,4 мм). Один пример разливочного устройства, который может быть использован, описан в патентах США №№ 7377304 и 7264038. По этой ссылке содержание этих патентов считается включенным в настоящую заявку.

В одном варианте реализации разливочной системы желоб для транспортировки материала из каждого из по меньшей мере двух резервуаров ведет в смеситель или в стандартный блок дегазации, причем каждый желоб имеет клапан для контроля потока для того, чтобы варьировать поток материала из резервуара в смеситель или стандартный блок дегазации. В одном примере по меньшей мере один желоб ведет от смесителя в блок дегазации и в фильтр, после которого желоб оканчивается на стороне полости формы, и структурирован для ввода материала в полость формы, подавая его в режиме на уровень. В другом варианте реализации материал подают контролируемым образом по вертикали в верхнюю часть полости. В любом из этих вариантов реализации материал может быть выдан в одну точку или в несколько точек по окружности полости формы.

Стороны полости формы в одном варианте реализации являются изолированными. Под дном помещается множество охлаждающих сопел, например сопел для подачи воздуха или воды, которые приспособлены для распыления охладителя на нижнюю поверхность подложки. В одном варианте реализации подложка является перфорированной, позволяя охлаждающему средству непосредственно соприкасаться с затвердевающим слитком.

В одном варианте реализации расплавленный металл вводят по существу равномерно через полость формы. В то же время, например, охлаждающее средство равномерно подают к донной стороне подложки. В другом варианте реализации скорость, с которой расплавленный металл поступает в полость формы, и скорость с которой охладитель подают ко дну, контролируют совместно для получения однонаправленной кристаллизации. В качестве охладителя может сначала применяться, например, воздух, который может быть затем постепенно заменен водовоздушным туманом, а затем водой, однако возможно использование любого охлаждающего средства или способа подачи, которые обеспечивают нужную передачу тепла.

Соответственно один вариант реализации изобретения предлагает улучшенный способ направленной кристаллизации отливок во время охлаждения, когда фронт кристаллизации остается по существу плоским. Здесь в одном примере, когда состав металла, подаваемого в полость формы, варьируется, состав полученного слитка варьируется по толщине, но не по ширине или длине слитка.

В одном варианте реализации путем варьирования потока материала из каждого резервуара состав слитка может варьироваться постепенно или по слоям. Следующие примеры показывают слиток с различным составом, с поверхностью раздела между слоями, которая является относительно четко выделенной по сравнению со следующей группой примеров. В одном примере материал первого состава вытекает из первого резервуара и затем останавливается как раз в то время, когда начинается вытекание материала, имеющего второй состав, из второго резервуара. В этом примере полученный слиток состоит из слоя первого состава в сочетании со слоем второго состава.

В другом примере расплавленный металл первого состава вытекает из первого резервуара в первый дегазатор или другое средство для удаления из расплавленного металла водорода или других нежелательных элементов, включая, например, натрий, калий или кальций. Дегазатор может быть помещен на линии разливки в виде пористого проходного дегазатора или компактного дегазатора. С другой стороны, дегазатор может обрабатывать расплавленный металл вне линии разливки и расплавленный металл передается обратно в линию разливки.

В следующем примере расплавленный металл первого состава вытекает далее из дегазатора в фильтр, такой, например, как фильтр из керамической пены или другое средство удаления неметаллических включений, например, оксидов.

В другом примере расплавленный металла первого состава вытекает в полость формы через желоб, включающий в себя первое управляющее устройство или сходное устройство, которое регулирует расход расплавленного металла. Управляющее устройство может быть, например, пневматическим затвором или заслонкой и может быть автоматизированным и/или программируемым. В другом примере желоб, ведущий в полость формы, содержит второе управляющее устройство или сходное устройство, через которое в полость формы поступает расплавленный металл второго состава.

В дальнейшем примере полость формы может перемещаться по вертикали и может двигаться вниз во время разливки с контролируемой или программируемой скоростью. В одном варианте реализации эта скорость составляет около 0,5 дюйма/минуту (12,7 мм/мин). В другом примере желоба перемещаются по вертикали и могут двигаться вверх во время разливки с контролируемой или программируемой скоростью.

В другом примере поток из каждого резервуара чередуется повторно и в любом нужном порядке, в результате чего получается многослойный слиток. Потоки запускаются и прекращаются путем открывания и остановки в соответствии с необходимостью первого и второго управляющих устройств. Управляющие устройства могут открываться и закрываться, например, пневматической системой с компьютерным управлением. Еще в одном примере варьируется поток от каждого резервуара, что ведет к меняющемуся составу при первом приращении толщины, после чего прекращается поток из одного из резервуаров для получения слоя постоянного состава при следующем приращении толщины. В другом примере расплавленный металл первого состава сливают из любого желоба между первой питающей камерой и первым управляющим устройством перед тем, как открыть второе управляющее устройство для пропуска потока расплавленного металла второго состава в полость формы. В другом примере расплавленный металл второго состава сливают из любого желоба между второй питающей камерой и вторым управляющим устройством перед повторным открытием первого управляющего устройства, возобновлением подачи расплавленного металла первого состава в полость формы.

Подходящие составы сплавов включают в себя, не ограничиваясь ими, сплавы АА серий 1000, 2000, 3000, 4000, 5000, 6000, 7000 или 8000. Другие подходящие металлы могут включать в себя сплавы на основе магния, железа, титана, никеля и меди. Новое: подходящие составы сплавов дополнительно включают в себя, не ограничиваясь ими, алюминиевые сплавы, содержащие медь, магний, кремний, цинк, литий, марганец, цирконий, гафний, скандий, железо, которые все могут иметь меняющееся содержание по весу не являющегося алюминием элемента.

На фиг.9 показан пример слитка, имеющего два по существу линейных градиента по толщине. Применяемая здесь линейная скорость представлена здесь по существу постоянной скоростью изменения.

На фиг.10 представлен пример слитка, имеющего по существу экспоненциальный градиент по своей толщине. В одном примере первым составом является сплав 5456. Около 5000 фунтов (2250кг) первого состава выдерживают в печи при температуре около 1370°F (743°C). Вторым составом является сплав 7085. Около 6000 фунтов (2700 кг) второго состава выдерживают в печи при температуре около 1370°F (743°C). Расплавленный металл первого состава вытекает из первой печи-резервуара в первый дегазатор со скоростью около 80 фунтов/мин (36,3 кг/мин). Дегазатор вращается с постоянной скоростью по мере передачи расплавленного металла из печи-резервуара. Расплавленный металл второго состава вытекает из второй печи-резервуара во второй дегазатор и второй фильтр, затем останавливается закрытым вторым управляющим устройством. После достижения толщины затвердевшего металла первого состава в полости формы первое управляющее устройство закрывается. Поток из питающей камеры, такой как печь-резервуар, может быть остановлен, например, путем использования огнеупорной заглушки или сходного устройства для закупоривания отверстия в питающей камере, через которое вытекает расплавленный металл. С другой стороны, вытекание из питающей камеры, такой как качающаяся печь, может быть остановлено, например, путем наклона резервуара. Расплавленный металл первого состава, который вытекает из первой печи-резервуара, но не поступает в полость формы, вычищают (убирают), и первый фильтр заменяют. Далее открывают второе управляющее устройство, и расплавленный металл второго состава поступает в полость формы со скоростью около 80 фунтов/мин (36,3 кг/мин). После образования в полости формы слоя затвердевшего металла второго состава второе управляющее устройство закрывается и поток расплавленного металла из второй печи-резервуара прекращается. Совместно с закрыванием второго управляющего устройства и прекращением вытекания потока из второй печи-резервуара первая печь-резервуар повторно открывается и расплавленный металл первого состава вытекает в первый дегазатор, затем через замененный первый фильтр и затем удерживается закрытым первым управляющим устройством. Когда толщина затвердевшего металла в форме будет достаточной, первое управляющее устройство открывают и расплавленный металл первого состава поступает в полость формы. Разливка продолжается до достижения нужной толщины металла в полости формы. В полученном слитке наблюдается чередование металла первого и второго состава.

На фиг.8 представлен профиль состава образца слитка в данном варианте реализации. Первый и третий слои, состоящие в основном из сплава 5456, обладают более низкой прочностью на разрыв, и более высокой коррозионной стойкостью, а второй слой, состоящий в основном из сплава 7085, обладает более высокой прочностью на разрыв, предлагая материал, который может быть полезным.

Следующие примеры дают в результате слиток, имеющий слои различного состава с поверхностью раздела между слоями, которая относительно диффузная по сравнению с предшествующей группой примеров. В одном примере материал подают из обоих резервуаров одновременно, получая состав, который является смесью составов из каждого резервуара, определяемой расходом материала из каждого резервуара. В другом примере поток из каждого резервуара непрерывно варьируется для создания любой нужной смеси в любой данной позиции по толщине затвердевшего слитка. Еще в одном примере поток из каждого резервуара варьируется, давая переменный состав в первом приращении толщины, а затем поток из одного из резервуаров прекращается для получения слоя постоянного состава при следующем приращении толщины. Такая процедура может варьироваться в других примерах любым путем, нужным для получения чередующихся слоев градиентных составов, постоянных составов или любого их сочетания.

Другой вариант реализации изобретения предлагает способ поддержания относительно постоянной скорости кристаллизации по толщине отливки путем варьирования применения охлаждающей среды.

В одном примере расплавленный металл первого состава является алюминиевым сплавом, содержащим 6 весовых процентов магния. Около 6000 фунтов (2700 кг) первого состава выдерживают в печи при температуре около 1370°F (743°C). Расплавленный металл второго состава является алюминиевым сплавом, содержащим 2,5 весовых процентов магния. Около 700 фунтов (318 кг) второго состава выдерживают в печи при температуре около 1350°F (732°C). Печь-резервуар открывают, позволяя расплавленному металлу первого состава вытекать в смесительное устройство со скоростью около 80 фунтов/мин (36,3 кг/мин). Расплавленный металл вытекает из смесительного устройства в фильтр, и в полость формы. Разливка продолжается с расплавленным металлом, вытекающим из печи-резервуара в смесительное устройство, из смесительного устройства в фильтр, и из фильтра в полость формы до тех пор, пока металл в полости формы не достигнет нужной толщины. Полученный слиток имеет один градиент состава по толщине, например по содержанию магния. В другом примере смесительное устройство является дегазатором, который вращается с постоянной скоростью.

На фиг.7 представлен профиль состава образца для слитка согласно настоящему варианту реализации. Та часть слитка, которая имеет более низкую концентрацию магния, имеет более низкую прочность на разрыв, а часть слитка, которая имеет более высокую концентрацию магния, имеет более высокую прочность на разрыв.

В другом примере расплавленный металл первого состава является алюминиевым сплавом, содержащим 2 весовых процента магния. Около 5000 фунтов (2250кг) первого состава выдерживают в первой печи-резервуаре при температуре около 1370°F (743°C). Расплавленным металлом второго состава является алюминиевый сплав, содержащий 5 весовых процентов магния. Около 5000 фунтов (2250кг) второго состава выдерживают во второй печи-резервуаре при температуре около 1370°F (743°C). Первое программируемое управляющее устройство между первой печью-резервуаром и дегазатором, помещенное на линии разливки, запрограммировано на то, чтобы позволить расплавленному металлу первого состава вытекать из первой печи-резервуара в дегазатор при скорости, уменьшающейся, например, с 80 фунтов/мин (36,3 кг/мин) до 0 фунтов/мин в течение первого периода разливки, например, 16 минут. Первый период разливки определяется путем определения первой нужной толщины металла для вытекания в полость формы, например, 8 дюймов (203 мм). Скорость может уменьшаться, например, линейно, по экспоненте или по параболе. Первое управляющее устройство также программируется на то, чтобы позволить первому составу вытекать из первой печи-резервуара в дегазатор со скоростью, возрастающей с 0 футов/мин до первоначальной скорости, при которой расплавленный металл первого химического состава вытекает из первой печи-резервуара, например 80 фунтов/мин (36,3 кг/мин), в течение второго периода разливки, например 16 минут. Второй период разливки определяется путем определения второй нужной толщины металла для вытекания в полость формы, например, 8 дюймов (203 мм). Скорость может уменьшаться, например, линейно, по экспоненте или по параболе. Второе управляющее устройство также программируется на то, чтобы позволить расплавленному металлу второго состава вытекать из второй печи-резервуара в дегазатор со скоростью, возрастающей с 0 фунтов/мин до, например, максимальной скорости, при которой расплавленный металл первого химического состава вытекает из первой печи-резервуара, например 80 фунтов/мин (36,3 кг/мин), в течение первого периода разливки. Скорость может возрастать, например, линейно, по экспоненте или по параболе. Второе управляющее устройство программируется также на то, чтобы позволить расплавленному металлу второго состава вытекать из второй печи-резервуара в дегазатор со скоростью, уменьшающейся от максимальной достигнутой скорости, например 80 фунтов/мин (36,3 кг/мин), до 0 фунтов/мин в течение второго периода разливки. Скорость может уменьшаться, например, линейно, по экспоненте или по параболе. При начале разливки программируется функция управляющих устройств, и расплавленный металл вытекает из печей-резервуаров в дегазатор, в фильтр и в полость формы. Разливка продолжается до тех пор, пока в полости формы не будет достигнута суммарная нужная толщина, например 16 дюймов (406 мм). Полученный слиток имеет по толщине непрерывный градиент состава, например, содержания магния.

На фиг.9 представлен профиль состава образца для слитка согласно настоящему варианту реализации.

В другом примере расплавленный металл первого состава является сплавом 5456 или другим алюминиевым сплавом, содержащим приблизительно 4-5 весовых процентов магния. Расплавленный металл второго состава является алюминиевым сплавом 7055. Разливка начинается с расплавленного металла первого состава, вытекающего из печи-резервуара через разливочную систему в полость формы. Разливка продолжается с расплавленным металлом второго состава, вытекающим из печи-резервуара через разливочную систему полости формы. Полученный слиток имеет по толщине единственный градиент состава, например, содержания магния. На фиг.7 представлен профиль состава образца для слитка согласно настоящему варианту реализации.

В одном варианте реализации настоящего изобретения разливочное устройство содержит несколько сторон и дно, ограничивающих полость формы, причем дно имеет по меньшей мере две поверхности, включая первую поверхность и вторую поверхность. Система разливки включает также в себя по меньшей мере две питающие камеры для подачи металла, включая первую и вторую питающие камеры, причем каждая питающая камера прилегает к своему дегазатору, а каждый дегазатор прилегает к своему фильтру. Система разливки включает также в себя по меньшей мере один желоб, в который открывается каждый фильтр, и который прилегает к полости формы, причем желоб включает в себя по меньшей мере одной управляющее устройство между каждым фильтром и полостью формы, причем управляющие устройства приспособлены для контроля расхода расплавленного металла, который подают в полость формы. В этом варианте реализации дно полости формы содержит подложку, которая имеет (а) достаточные размеры и (b) множество отверстий, так что дно: (i) допускает протекание охлаждающих средств через отверстия и их непосредственный контакт с металлом, причем протекание охлаждающих средств направлено от первой поверхности дна в полость формы, и (ii) одновременно противостоит металлу, первоначально залитому прямо на вторую поверхность дна от выхода через отверстия на первую поверхность дна. Каждая питающая камера содержит расплавленный металл различного состава. Расплавленный металл из первой питающей камеры подается в первый дегазатор, прилегающий к первой питающей камере. Расплавленный металл из первого дегазатор подается в первый фильтр, прилегающий к первому дегазатору. Расплавленный металл из первого фильтр подается в полость формы по желобу, в котором открыто управляющее устройство между первым фильтром и полостью формы. Перед достижением нужной толщины в полости формы расплавленный металл из второй питающей камеры подается во второй дегазатор, прилегающий ко второй питающей камере. Расплавленный металл из второго дегазатора подается во второй фильтр, прилегающий ко второму дегазатору. Расплавленный металл из второго фильтра подается в желоб, в котором закрыто управляющее устройство между вторым фильтром и полостью формы. Затем закрывают управляющее устройство в желобе между первым фильтром и полостью формы. Поток расплавленного металла из первой питающей камеры в первый дегазатор прекращается. Сливается любой металл, оказавшийся между питающей камерой и первым управляющим устройством. Управляющее устройство в желобе между вторым фильтром и полостью металла открывается, подавая таким образом расплавленный металл из второго фильтра в полость формы. Перед достижением в полости формы нужной толщины закрывают управляющее устройство в желобе между вторым фильтром и полостью формы. Прекращается поток расплавленного металла из второй питающей камеры во второй дегазатор, и закрывается управляющее устройство в желобе между вторым фильтром и полостью формы. Сливается любой металл, оказавшийся между питающей камерой и вторым управляющим устройством. Расплавленный металл из первой питающей камеры повторно подается в первый дегазатор и вытекает из первого дегазатора в обновленный первый фильтр, а из первого фильтра в желоб. После достижения в полости формы нужной толщины открывается управляющее устройство между обновленным первым фильтром и полостью формы, возобновляя таким образом подачу расплавленного металла из обновленного первого фильтра в полость формы. Одновременно охлаждающее средство направляют на дно полости формы, так что происходит однонаправленное охлаждение расплавленного металла по его толщине.

В другом варианте реализации настоящего изобретения разливочное устройство содержит несколько сторон и дно, ограничивающие полость формы, причем дно имеет по меньшей мере две поверхности, включая первую поверхность и вторую поверхность. Система разливки содержит также по меньшей мере одну питающую камеру для подачи металла, прилегающую к смесительному устройству, и по меньшей мере одно управляющее устройство между питающей камерой и смесительным устройством, причем управляющее устройство приспособлено для контроля расхода расплавленного металла, подаваемого в смесительное устройство. Разливочная система включает также в себя по меньшей мере один фильтр между смесительным устройством и полостью формы и по меньшей одно управляющее устройство между фильтром и полостью формы, причем управляющее устройство приспособлено для контроля расхода расплавленного металла, подаваемого в полость формы. Дно полости формы содержит подложку, которая имеет (а) достаточные размеры и (b) множество отверстий, так что дно: (i) допускает протекание охлаждающих средств через отверстия и их непосредственный контакт с металлом, причем протекание охлаждающих средств направлено от первой поверхности дна в полость формы, и (ii) одновременно противостоит металлу, первоначально залитому прямо на вторую поверхность дна от выхода через отверстия на первую поверхность дна. Питающая камера и смесительное устройство содержат каждый расплавленный металл различного состава. Расплавленный металл подают из питающей камеры в смесительное устройство. Расплавленный металл подают из смесительного устройства в фильтр. Расплавленный металл подают из фильтра в полость формы. Одновременно на дно полости формы направляют охлаждающее средство, и таким образом расплавленный металл подвергается однонаправленно охлаждению по своей толщине. В другом варианте реализации смесительным устройством является дегазатор, который вращается с постоянной скоростью. Еще в одном варианте реализации система разливки включает в себя дегазатор между смесительным устройством и фильтром.

И еще в одном варианте реализации настоящего изобретения разливочное устройство содержит несколько сторон и дно, ограничивающие полость формы, причем дно имеет по меньшей мере две поверхности, включая первую поверхность и вторую поверхность. Система разливки включает также в себя по меньшей мере две питающие камеры для подачи металла, включая первую и вторую питающие камеры, и по меньшей мере один желоб, в который ведет каждая питающая камера, причем желоб включает в себя по меньшей мере одно программируемое управляющее устройство между каждой питающей камерой и дегазатором, помещенным в линии разливки, причем управляющие устройства приспособлены для контроля расхода расплавленного металла, подаваемого в дегазатор. Система разливки включает в себя также по меньшей мере один фильтр между дегазатором и полостью формы. Дно полости формы содержит подложку, которая имеет (а) достаточные размеры и (b) множество отверстий, так что дно: (i) допускает протекание охлаждающих средств через отверстия и их непосредственный контакт с металлом, причем протекание охлаждающих средств направлено от первой поверхности дна в полость формы, и (ii) одновременно противостоит металлу, первоначально залитому прямо на вторую поверхность дна от выхода через отверстия на первую поверхность дна. Питающие камеры содержат каждая расплавленный металл различного состава. Первое управляющее устройство между первой питающей камерой и дегазатор запрограммировано на то, чтобы позволить расплавленному металлу поступать в дегазатор со скоростью, уменьшающейся линейно от нужного расхода до 0 фунтов/мин во время нужного первого периода разливки. Второе управляющее устройство запрограммировано между второй питающей камерой и дегазатором на то, чтобы позволить расплавленному металлу поступать в дегазатор со скоростью, возрастающей линейно от 0 фунтов/мин до такого расхода, при котором расплавленный металл начинает поступать в дегазатор из первой питающей камеры во время первого периода разливки. Первое управляющее устройство запрограммировано также на то, чтобы позволить расплавленному металлу поступать в дегазатор со скоростью, линейно возрастающей от 0 фунтов/мин до такого расхода, при котором расплавленный металл начинает поступать в дегазатор в течение первого периода разливки, во время нужного второго периода разливки. Второе управляющее устройство запрограммировано также на то, чтобы позволить расплавленному металлу поступать в дегазатор из второй питающей камеры со скоростью, линейно уменьшающейся до 0 фунтов/мин от скорости, при которой расплавленный металл начинает поступать в дегазатор из первой питающей камеры в течение первого периода разливки, во время нужного второго периода разливки. Расплавленный металл подают из питающих камер в дегазатор по желобу, в котором управляющие устройства контролируют поток в соответствии с программированием. Одновременно охлаждающее средство направляют на дно полости формы, так что расплавленный металл охлаждается однонаправлено по толщине.

На фиг.1 показана иллюстрация одного варианта реализации системы разливки согласно настоящему изобретению. В этом варианте реализации система разливки является устройством для разливки продуктов из металлического сплава, которое содержит: систему, имеющую по меньшей мере один источник материала (1, 2, 3), причем каждый источник имеет питающий желоб (4, 5, 6), ведущий в смеситель/дегазатор (10), клапан регулирования потока (7, 8, 9) между каждым питающим желобом (4, 5, 6) и смесителем/дегазатором (10), причем клапаны регулирования потока (7, 8, 9) варьируют потоки материала в смеситель/дегазатор (10); другой питающий желоб (11), ведущий от смесителя/дегазатора до фильтра (12); и последний питающий желоб, ведущий от фильтра к разливочному устройству (14).

В другом варианте реализации источниками материала (1, 2, 3) являются печи-резервуары.

На фиг.2 показана иллюстрация варианта реализации разливочной системы согласно настоящему изобретению. В этом варианте реализации каждый питающий желоб (4, 5, 6) ведет в смеситель (17); клапан контроля расхода (7, 8, 9) находится между каждым питающим желобом (4, 5, 6) и смесителем (10); другой питающий желоб (18) ведет от смесителя (17) к дегазатору (16); и другой питающий желоб (13) ведет от дегазатора (16) к фильтру (12); и, наконец, питающий желоб (15) ведет от фильтра к разливочному устройству (14).

Хотя варианты реализации, описанные на фиг.1 и 2, содержат три независимых источника материалов или печей-резервуаров, возможно использование любого количества независимых резервуаров при любой конфигурации, необходимой для достижения нужных изменений в химическом составе слитка. В одном варианте реализации каждая печь-резервуар содержит бинарный алюминиевый сплав и количество резервуаров равно количеству необходимых компонентов сплава. Например, для приготовления слоистого или градиентного продукта, содержащего сплавы Al-Zn-Mg-Cu, должны применяться три резервуара, по одному для каждого сплава Al-Cu, Al-Mg и Al-Zn. В каждом варианте реализации могут быть созданы любые сочетания двойных, тройных или четверных сплавов. В следующем примере может быть отлит слиток, начиная со сплава 5ХХХ, который сопровождается сплавом 2ХХХ и в заключение сплавом 7ХХХ. Переходы между различными составами могут быть резкими, давая в результате слоистую структуру, или постепенными, давая в результате градиентные структуры. Другие примеры должны включать в себя 5ХХХ / 6ХХХ / 2ХХХ или 6ХХХ / 7ХХХ / 2ХХХ. Очевидна возможность многих других возможностей.

На фиг.2а показана иллюстрация варианта реализации системы разливки согласно настоящему изобретению. В этом варианте реализации состав слитка, образованного системой, варьируется при поступлении материала из первого источника металла (1) через желоб (22) в другой источник металла (2), и затем через желоб (26) в разливочное устройство (14). Материал может дополнительно вытекать из второго источника металла (2) по желобу (23) в дегазатор (16), а затем по желобу (24) в разливочное устройство (14); материал может вытекать из дегазатора (16) по желобу (13) в фильтр (12), и затем в разливочное устройство (14) по желобу (15); материал может также вытекать из второго источника металла (2) по желобу (25) в фильтр (12) и затем в разливочное устройство (14) по желобу (15). В этом варианте реализации слиток должен начаться с состава во втором источнике металла и постепенно переходить к составу первого источника металла, когда второй источник металла разбавляется. Скорость изменения состава может изменяться путем варьирования объема металла в источнике металла (2).

На фиг.3 показана иллюстрация варианта реализации разливочного устройства согласно настоящему изобретению. В этом варианте реализации разливочное устройство (19) имеет множество сторон и дно (20), ограничивающие полость формы, в которой дно имеет по меньшей мере две поверхности, включая первую поверхность и вторую поверхность; по меньшей мере одно управляющее устройство между источником материала и полостью формы, причем управляющее устройство приспособлено для регулирования расхода металла, поступающего в полость формы, где дно содержит подложку, имеющую (а) достаточные размеры и (b) множество отверстий (21), так что дно (20): (i) допускает протекание охлаждающих средств через отверстия и их непосредственный контакт с металлом, причем протекание охлаждающих средств направлено от первой поверхности дна в полость формы, и (ii) одновременно противостоит металлу, первоначально залитому прямо на вторую поверхность дна от выхода через отверстия на первую поверхность дна. Предпочтительный диаметр отверстий 21 составляет от приблизительно 1/64 дюйма (0,4 мм) до приблизительно одного дюйма (25,4 мм).

В одном варианте реализации под дном (20) располагается трубопровод для охладителя. Трубопровод для охладителя приспособлен для избирательного распыления воздуха, воды или смеси воздуха и воды на дно (20).

В другом варианте реализации над полостью формы может быть расположен лазерный датчик, который предпочтительно приспособлен для отслеживания уровня материала в полости формы.

Подача охладителя ко дну полости формы наряду с, в некоторых предпочтительных вариантах реализации, изоляцией сторон ведет к направленной кристаллизации отливки по направлению от дна к верху полости формы. Предпочтительно скорость поступления материала полость формы, в сочетании со скоростью охлаждения, будет контролироваться с целью сохранения внутри полости формы 19 в любой момент времени слоя расплавленного металла толщиной от приблизительно 0,1 дюйма (2,54 мм) до приблизительно 1 дюйма (25,4 мм). В некоторых вариантах реализации переходная зона между расплавленным металлом и затвердевшим металлом может также иметь по существу однородную толщину.

На фиг.4 показана иллюстрация одного варианта реализации системы разливки согласно настоящему изобретению. В этом варианте реализации системой разливки является устройство, предназначенное для разливки продуктов из сплава металла, которое содержит: систему, имеющую по меньшей мере один источник материала (1); источник, соединенный с дегазатором (16); дегазатор, соединенный с фильтром (12); и фильтр, соединенный с разливочным устройством (14). В этом варианте реализации полученный слиток имеет состав с постоянным градиентом между металлом первого состава, выходящим из источника металла, и металлом второго состава, выходящим из дегазатора. Скорость изменения состава может изменяться путем варьирования объема металла, находящегося в источнике металла (2).

В дальнейшем варианте реализации источник металла (1), дегазатор (16), фильтр (12) и разливочное устройство (14) соединяются питающими желобами.

Еще в одном варианте реализации источником металла (1) является печь-резервуар.

На фиг.5 показана иллюстрация одного варианта реализации разливочной системы настоящего изобретения. В этом варианте реализации системой разливки является устройство, предназначенное для разливки продуктов из сплава металла, которое содержит: систему, имеющую по меньшей мере два источника металла (1, 2); источники, каждый из которых соединен с дегазаторами (16); дегазаторы, каждый из которых соединен с фильтрами (12); фильтр, соединенный с желобом, имеющим два управляющих устройства (27, 28); желоб, ведущий после управляющих устройств (27, 28) к разливочному устройству (14). В этом варианте реализации полученный слиток содержит два различных металла, каждый из которых поступает из одного из источников металла, и имеет один градиент состава по своей толщине.

В дальнейшем варианте реализации источники металла (1, 2), дегазаторы (16), фильтры (12) и разливочное устройство (14) соединяются питающими желобами.

Еще в одном варианте реализации источниками металла (1) являются печи-резервуары.

На фиг.6 показана иллюстрация одного варианта реализации разливочной системы по настоящему изобретению. В этом варианте реализации системой разливки является устройство, предназначенное для разливки продуктов из сплава металла, которое содержит: систему, имеющую по меньшей мере два источника металла (1, 2); источники, соединенные с желобом, имеющим два управляющих устройства (27, 28); управляющие устройства, соединенные с дегазатором (16); дегазатор, соединенный с фильтром (12); фильтр, соединенный с разливочным устройством (14). В этом варианте реализации полученный слиток содержит два различных металла, каждый из которых поступает из одного из источников металла, и имеет один градиент состава по своей толщине, например, содержания магния.

В дальнейшем варианте реализации источники металла (1, 2), дегазаторы (16), фильтры (12) и разливочное устройство (14) соединяются питающими желобами.

Еще в одном варианте реализации источниками металла (1) являются печи-резервуары.

Хотя варианты реализации, описанные на фиг.5 и 6, содержат два независимых источника материала или печи-резервуары, возможно использование любого количества независимых резервуаров при любой конфигурации, требующейся для достижения нужный изменений в составе слитка.

В одном варианте реализации, со ссылкой на фиг.11, формируется литой металлический слиток 51, в котором фронт кристаллизации остается практически плоским во время разливки, и в котором слиток 51 имеет верхнюю секцию 52, среднюю секцию 53 и нижнюю секцию 54, как по существу показано на фиг.11. В одном варианте реализации нижняя секция состоит из металла первого состава, верхняя секция состоит из металла второго состава и средняя секция состоит из смеси металлов первого состава и второго состава.

В одном варианте реализации, со ссылкой на фиг.12, формируется литой металлический слиток 61, в котором фронт кристаллизации остается практически плоским во время разливки, и в котором слиток 61 имеет первый слой 62, второй слой 63, третий слой 64, четвертый слой 65 и пятый слой 66. В одном варианте реализации первый и пятый слои 62, 66 состоят из металла первого состава, третий слой 64 состоит из металла второго состава и второй и четвертый слои 63, 65 состоят из смеси металлов первого состава и второго состава.

В одном варианте реализации, со ссылкой на фиг.13, формируется литой металлический слиток 71, в котором фронт кристаллизации остается практически плоским во время разливки, и в котором слиток 71 имеет верхнюю секцию 72, среднюю секцию 73 и нижнюю секцию 74. В одном варианте реализации верхняя и нижняя секции 72, 74 состоят из металлического сплава первого состава, и средняя секция 73 состоит из смеси первого состава и второго состава.

Хотя способы производства слитка описаны подробно со ссылкой на несколько вариантов реализации, существуют дополнительные варианты и модификации в рамках объема и существа описания изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ МИНИМИЗАЦИИ ВЗРЫВНОГО ПОТЕНЦИАЛА ПРИ ЛИТЬЕ С ПРЯМЫМ ОХЛАЖДЕНИЕМ СПЛАВОВ АЛЮМИНИЯ И ЛИТИЯ | 2014 |

|

RU2675127C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ С ПРЯМЫМ ОХЛАЖДЕНИЕМ | 2014 |

|

RU2678848C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА МЕТАЛЛОВ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ С ИСПОЛЬЗОВАНИЕМ СТЕКЛЯННОЙ ФУТЕРОВКИ | 2008 |

|

RU2479377C2 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ СЛИТКА ПРИ ЗАПУСКЕ | 2009 |

|

RU2527535C2 |

| СПОСОБ РАЗЛИВКИ ЛИТИЙСОДЕРЖАЩИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2660551C2 |

| РЕГИСТРАЦИЯ СОБЫТИЙ В СИСТЕМЕ ДЛЯ ЛИТЬЯ МЕТАЛЛА | 2021 |

|

RU2815517C1 |

| ИЗМЕЛЬЧЕНИЕ ЗЕРНА МЕТАЛЛОВ С ПРИМЕНЕНИЕМ НЕПОСРЕДСТВЕННОЙ ПЕРЕДАЧИ ЭНЕРГИИ КОЛЕБАНИЙ ПРИ ПРОИЗВОДСТВЕ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2018 |

|

RU2764885C2 |

| СПОСОБ ОДНОНАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2006 |

|

RU2569857C2 |

| ДИФФУЗОР С ДИНАМИЧЕСКИМ ПОЗИЦИОНИРОВАНИЕМ ДЛЯ РАСПРЕДЕЛЕНИЯ МЕТАЛЛА ВО ВРЕМЯ ОПЕРАЦИИ ЛИТЬЯ | 2018 |

|

RU2789050C2 |

Изобретение относится к металлургии. Разливку металла в условиях плоского фронта кристаллизации осуществляют путем подачи расплавленного металла в полость формы и извлечение слитка. Расплавленный металл представляет собой отличные друг от друга алюминиевые расплавы первого состава и второго состава. Подачу расплавленного металла осуществляют путем подачи первого состава металла с определенным расходом из первой питающей камеры в смесительное устройство, закрывания первой питающей камеры, подачи второго состава металла в смесительное устройство через управляющее устройство с определенным расходом и подачи расплавленных металлов из смесительного устройства в полость формы. Извлеченный слиток имеет верхнюю часть, среднюю часть и нижнюю часть. Нижняя часть слитка состоит из металла первого состава, верхняя часть слитка состоит из металла второго состава. Средняя часть полученного слитка имеет непрерывное градиентное распределение металлов первого и второго составов, при котором количество металла первого состава постепенно уменьшается по направлению от дна слитка через толщину до верха слитка. Количество металла второго состава постепенно возрастает от дна слитка через толщину до верха слитка, а внутри слитка отсутствуют оксидные включения. 3 н.п. ф-лы, 14 ил.

1. Способ разливки металла, в котором расплавленный металл подают в полость формы из смесительного устройства, причем способ содержит следующие операции:

подачу расплавленного металла первого состава с определенным расходом из первой питающей камеры в смесительное устройство,

закрывание первой питающей камеры,

подачу расплавленного металла второго состава с определенным расходом в смесительное устройство, причем первый состав отличается от второго состава, и при этом расплавленный металл первого и второго составов представляет собой алюминиевые сплавы,

извлечение слитка из полости формы, при котором фронт кристаллизации остается по существу плоским, при этом слиток имеет толщину, верхнюю часть, среднюю часть и нижнюю часть, причем

нижняя часть слитка состоит из металла первого состава,

верхняя часть слитка состоит из металла второго состава,

средняя часть имеет непрерывный градиент химического состава, который представляет собой градиент металлов первого и второго составов, при котором количество металла первого состава постепенно уменьшается по направлению от дна слитка по толщине до верха слитка, при котором количество металла второго состава постепенно возрастает от дна слитка по толщине до верха слитка, причем внутри слитка отсутствует оксидный слой.

2. Способ разливки металла, который содержит следующие

операции:

подачу определенного количества расплавленного металла первого состава из первой питающей камеры в смесительное устройство,

закрывание первой питающей камеры,

подачу расплавленного металла второго состава в смесительное устройство посредством управляющего устройства с определенным расходом, причем второй состав отличается от первого состава, при этом расплавленные металлы первого и второго составов представляют собой алюминиевые сплавы,

подачу расплавленного металла из смесительного устройства в полость формы и

извлечение слитка из полости формы после кристаллизации расплавленного металла, при котором фронт кристаллизации остается по существу плоским, при этом слиток имеет градиент химического состава по толщине и внутри слитка отсутствует оксидный слой.

3. Способ разливки металла, который содержит следующие операции:

подачу расплавленного металла первого состава в смесительное устройство посредством первого управляющего устройства с первоначальной скоростью, которая уменьшается до 0 фунт/мин, причем расплавленный металл первого состава является алюминиевым сплавом, при этом первое управляющее устройство обеспечивает подачу путем вытекания расплавленного металла из первой питающей камеры,

подачу расплавленного металла второго состава в смесительное устройство посредством второго управляющего устройства со скоростью, которая увеличивается от 0 фунт/мин до первоначальной скорости первого питающего устройства, причем расплавленный металл второго состава является алюминиевым сплавом, при этом подачу осуществляют путем вытекания расплавленного металла из второй питающей камеры, причем второй состав отличается от первого состава,

подачу расплавленного металла из смесительного устройства в полость формы и

извлечение слитка из полости формы после кристаллизации расплавленного металла, при котором фронт кристаллизации остается по существу плоским, при этом слиток имеет верхнюю часть, среднюю часть и нижнюю часть, причем

нижняя часть слитка состоит из металла первого состава,

верхняя часть слитка состоит из металла второго состава,

средняя часть слитка имеет непрерывный градиент химического состава, который начинается первым составом и заканчивается вторым составом, причем внутри слитка отсутствует оксидный слой.

| US 20070012417 A1, 18.01.2007 | |||

| US 20030062143 А1, 03.04.2004 | |||

| US 2005001163 А1, 20.01.2005 | |||

| Способ получения многослойного слитка | 1987 |

|

SU1445851A1 |

| СТАЛЬНОЙ СЛИТОК ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА | 1994 |

|

RU2103104C1 |

Авторы

Даты

2016-04-10—Публикация

2010-05-17—Подача