W

с:

Изобретение относится к литейному производству, в частности, к техноло- гии получения многослойных и биметал- Ъических слитков.

Цель изобретения - повышение качества слитка.

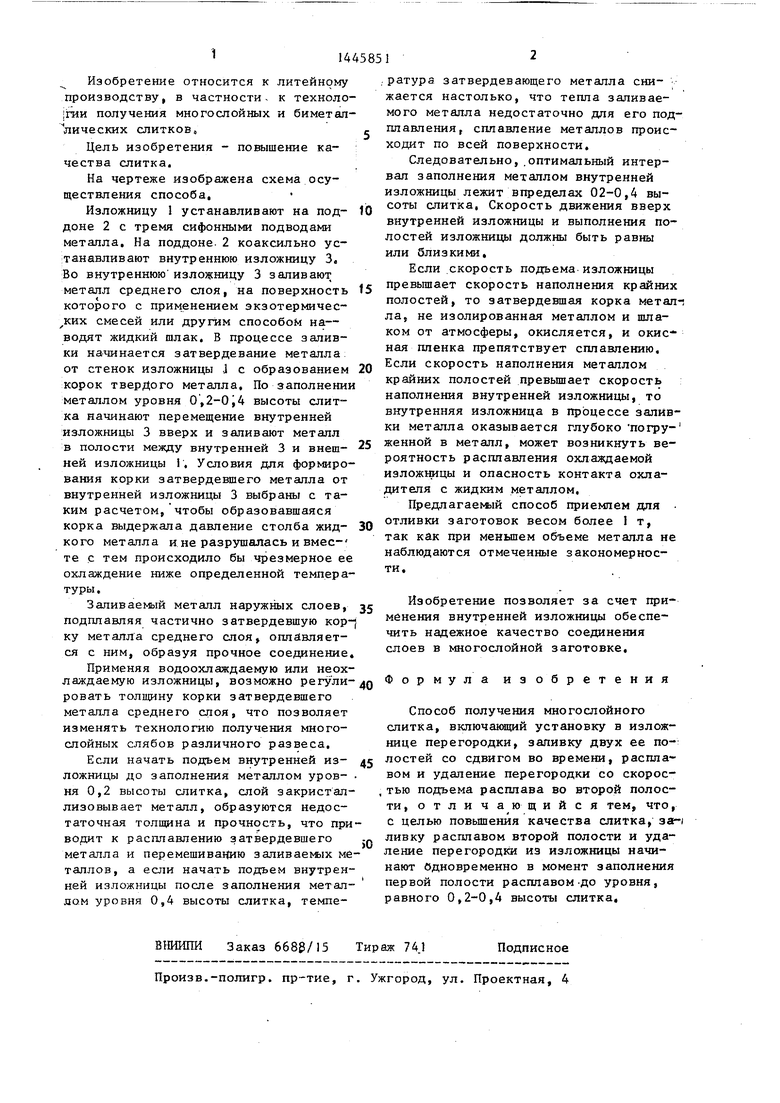

На чертеже изображена схема осуществления способа.

Изложницу 1 устанавливают на под- доне 2 с тремя сифонными подводами металла. На поддоне. 2 коаксильно устанавливают внутреннюю изложницу 3« Во внутреннюю изложницу 3 заливают металл среднего слоя, на поверхность которого с применением экзотермичес- ких смесей или другим способом на- водят жидкий шлак, В процессе заливки начинается затвердевание металла: от стенок изложницы J с образованием корок твердого металла. По заполнении металлом уровня 0, высоты слитка начинают перемещение внутренней изложницы 3 вверх и заливают металл в полости между внутренней 3 и внеш- ней изложницы Г, Условия для формирования корки затвердевшего металла от внутренней изложницы 3 выбраны с таким расчетом, чтобы образовавшаяся корка выдержала давление столба жид- кого металла и не разрушалась и внес- те с тем происходило бы чрезмерное ее охлаждение ниже определенной температуры ,

Заливаемый металл наружных слоев, подплавляя частично затвердевшую корку металла среднего слоя оплавляется с ним, образуя прочное соединение.

Применяя водоохлаждаемую или неохлаждаемую изложницы, возможно регулировать толщину корки затвердевшего металла среднего слоя, что позволяет изменять технологию получения многослойных слябов различного развеса,

Если начать подъем внутренней из- ложницы до заполнения металлом уров- ня 0,2 высоты слитка, слой закристал- лизовывает металл, образуются недостаточная и прочность, что приводит к расплавлению затвердевшего металла и перемешиванию заливае1 ых металлов, а если начать подъем внутренней изложницы после заполнения металлам уровня 0,4 высоты слитка, температура затвердевающего металла снижается настолько, что тепла заливаемого металла недостаточно для его под плавления, сплавление металлов происходит по всей поверхности.

Следовательно, .оптимальный интервал заполнения металлом внутренней изложницы лежит впределах 02-0,4 высоты слитка, Скорость движения вверх внутренней изложницы и выполнения полостей изложницы должны быть равны или близкими.

Если .скорость подъема изложницы превьш1ает скорость наполнения крайних полостей, то затвердевшая корка метал ла, не изолированная металлом и шлаком от атмосферы, окисляется, и окис ная пленка препятствует сплавлению. Если скорость наполнения металлом крайних полостей превьш1ает скорость наполнения внутренней изложницы, то внутренняя изложница в процессе заливки металла оказывается глубоко погруженной в металл, может возникнуть вероятность расплавления охлаждаемой ИЗЛОЖЮ1ЦЫ и опасность контакта охладителя с жидким металлом,

Предлагае№ш способ приемлем для отливки заготовок весом более 1 т, так как при меныпем объеме металла не наблюдаются отмеченные закономерности.

Изобретение позволяет за счет применения внутренней изложницы обеспечить надежное качество соединения слоев в многослойной заготовке.

Формула изобретения

Способ получения многослойного слитка, включаниций установку в изложнице перегородки, заливку двух ее полостей со сдвигом во времени, расплавом и удаление перегородки со скорос- , тью подъема расплава во второй полости, отличающийся тем, что с целью повьШ1ения качества слитка, sa ливку расплавом второй полости и удаление перегородки из изложницы начинают Одновременно в момент заполнения первой полости расплавом-до уровня, равного 0,2-0,4 высоты слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для разливки расплава | 1974 |

|

SU499030A1 |

| Способ изготовления биметаллического слитка и устройство для его осуществления | 1981 |

|

SU996090A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| Способ получения многослойного слитка | 1987 |

|

SU1538993A1 |

| Способ получения отливок и слитков | 1990 |

|

SU1764781A1 |

| Способ получения крупных слитков | 1981 |

|

SU1026936A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| Устройство для получения трехслойного слитка | 1987 |

|

SU1502170A1 |

Изобретение относится к литейному производству, в частности к технологии получения многослойных и бимЬ- таллических слитков. Цель изобретения - повышение качества слитка. Указанная- цель достигается удалением перегородки 3 из изложницы 1 со скоростью подъема металла в периферийной полости изложницы I в момент заполне- .кия центральной полости металлом до уровня, равного 0,2-0,4 высоты слитка. Реализация изобретения позволяет обеспечить надежное соединение слоев в многослойной заготовке.- I ил.

| Способ изготовления биметаллического слитка и устройство для его осуществления | 1981 |

|

SU996090A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-02—Подача