Изобретение относится к машиностроению и может быть использовано при выполнении операции сборки холодновысадочного инструмента, взамен горячей или холодной запрессовки.

Известно [Хомяк Б.С. Твердосплавной инструмент для холодной высадки и выдавливания. М.: Машиностроение, 1972, с. 48], что величина натяга, например, для инструмента для холодной высадки и выдавливания, зависит от величины удельных сил, развивающихся в процессе деформации, распределения напряжений в инструменте и диаметра высаживаемого изделия, характера выполняемого процесса (высадка, выдавливание и т.д.), деформируемого материала, толщины стенок и длины твердосплавной вставки, характера посадки (по конической или цилиндрической поверхности), вида запрессовки (горячую или холодную) и других факторов.

Многофакторная зависимость натяга от эксплуатационных и конструктивных параметров установки не позволяют точно предопределить величину натяга и характер противодействия растягивающим тангенциальным напряжениям в инструменте, что в конечном итоге приводит к его разрушению. Кроме того, демонтаж инструмента из бандажа не позволяет производить повторную сборку этих конструктивных элементов.

Известен способ сборки с натягом типа вал-втулка путем нагрева охватывающей детали (Берникер Е.Л. Посадки с натягом в машиностроении. - М-Л.: Машиностроение, 1966, с. 132) и последующей запрессовки вала. Этот способ имеет определенные недостатки, в частности не гарантирована надежность соединения вала с бандажом, сложность сборочных операций и демонтажа конструкции.

Кроме того, известно устройство для закрепления деталей по наружной поверхности (а.с. СССР №582912, кл. В23В 13/00, 1976), в корпусе которого расположен зажимной элемент.

Однако это устройство не обеспечивает равномерный зажим по всей поверхности.

Наиболее близким к предлагаемому устройству является устройство для холодной высадки изделий (а.с. №140308, B21J 13/02, 01.01.1961), взятое за прототип, содержащее смонтированные в корпусе инструмент для холодной высадки, обжимной элемент и пуансон.

Недостатком данного аналога является невозможность обеспечения равномерного сжатия по высоте инструмента. Особенно это становится проблематичным при использовании инструмента из твердых сплавов типа ВК10, ВК20, ВК20К.

Задачей предлагаемого изобретения является повышение надежности обжима инструмента и обеспечения простоты сборки и демонтажа инструмента.

Технический результат - компенсация тангенциальных растягивающих (разрушающих) сил в инструменте.

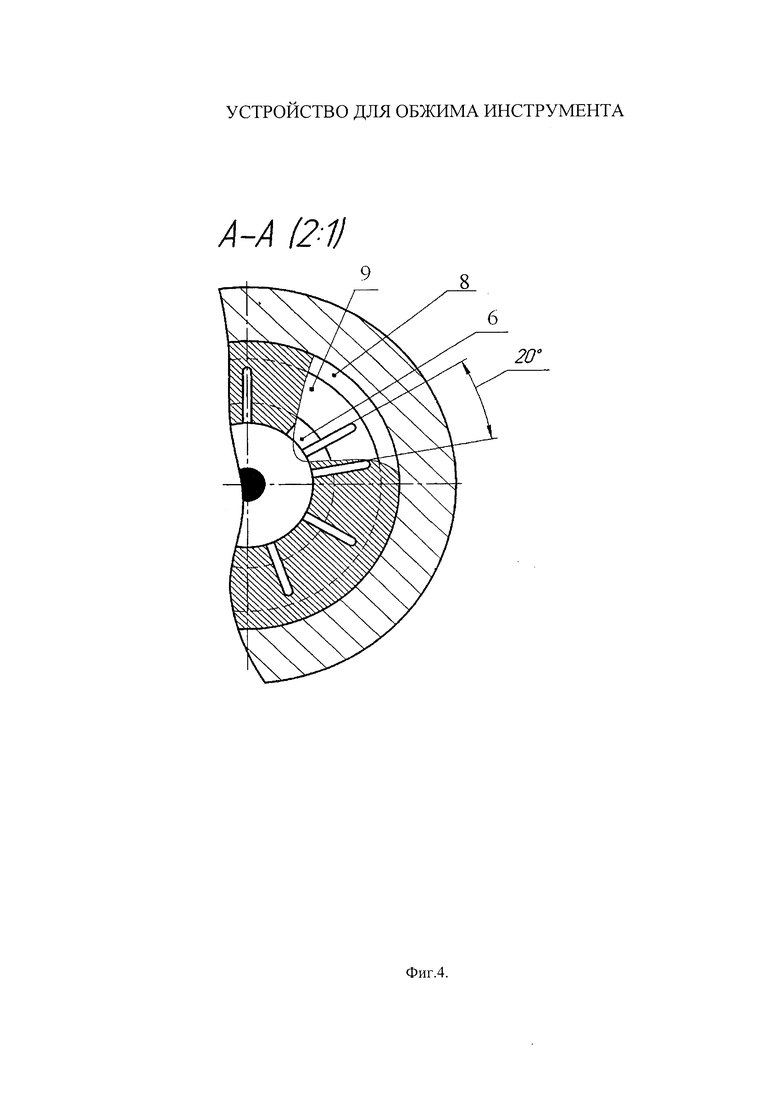

Поставленная задача достигается тем, что устройство для холодной высадки изделий, содержащее смонтированные в корпусе инструмент для холодной высадки, обжимной элемент и пуансон, согласно изобретению снабжено втулкой, упорной втулкой и опорной гайкой, с опорой на которые установлен инструмент для холодной высадки, а обжимной элемент выполнен в виде наружного кольца и кольца с прорезями, образующими элементы, связанные с наружным кольцом посредством упругих лепестков, расположенных под углом 5-40° к наружному кольцу, и гайки, установленной с возможностью при ее ввинчивании перемещения наружного кольца обжимного элемента и создания через его упругие лепестки и элементы разрезного кольца силы, обеспечивающей напряжения сжатия на наружной поверхности инструмента для холодной высадки.

Кроме того, согласно изобретению, устройство может быть дополнительно снабжено обжимными элементами в виде наружного кольца и кольца с прорезями, образующими элементы, связанные с наружным кольцом посредством упругих лепестков, расположенных под углом 5-40° к наружному кольцу.

Кроме того, согласно изобретению, обжимные элементы могут быть установлены по вертикальной оси устройства с угловым смещением прорезей разрезных колец относительно друг друга.

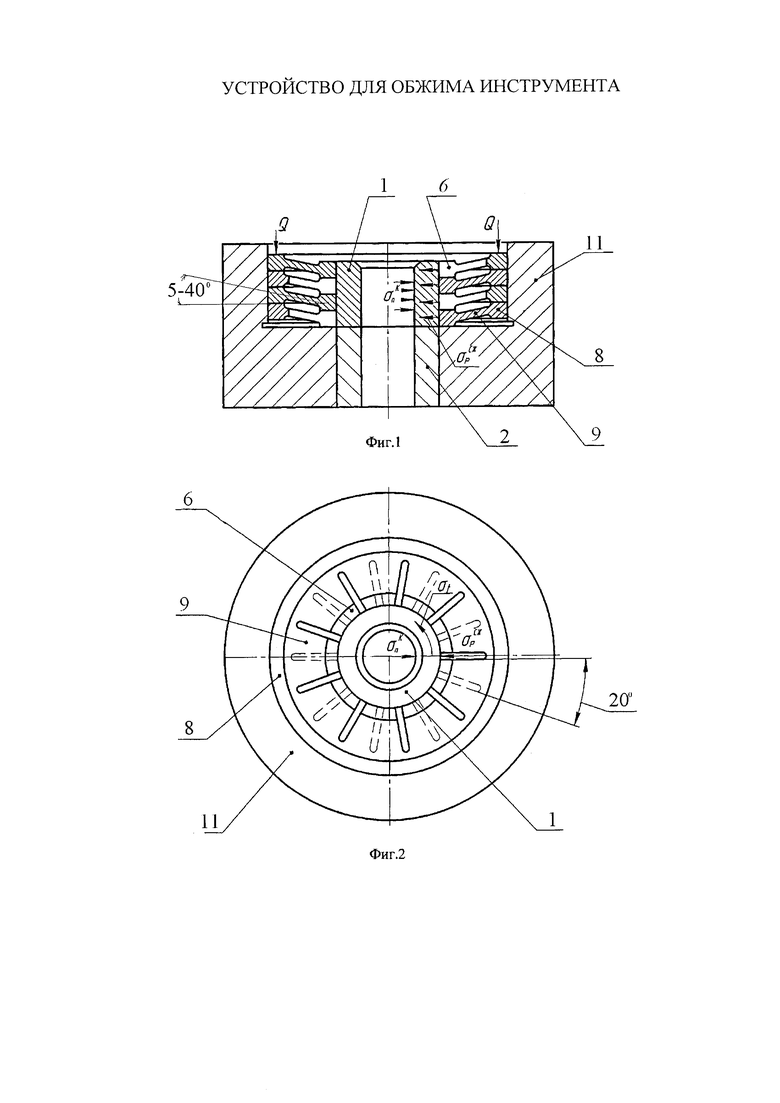

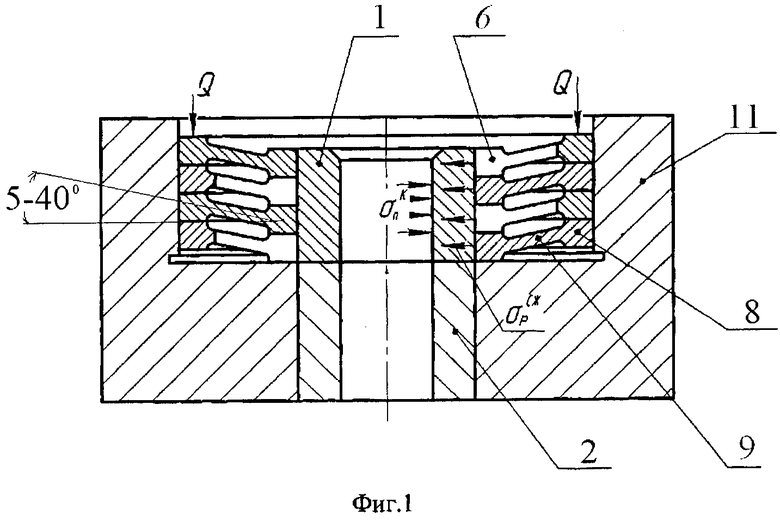

Существо изобретения поясняется чертежами.

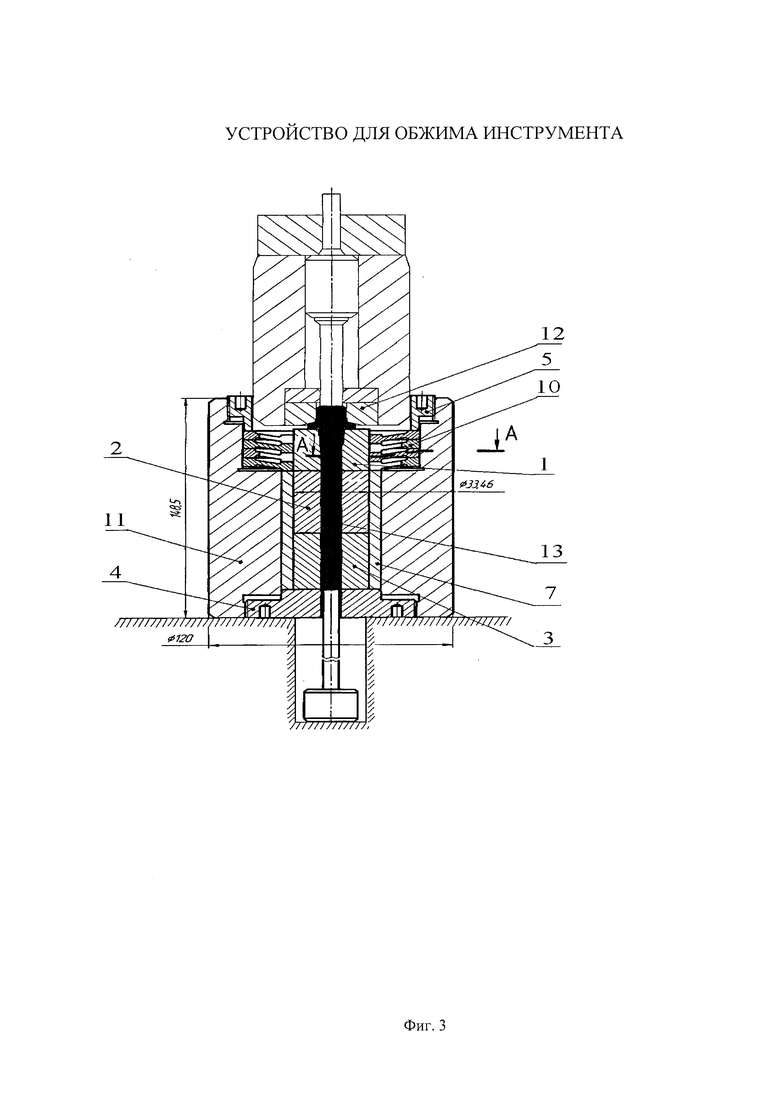

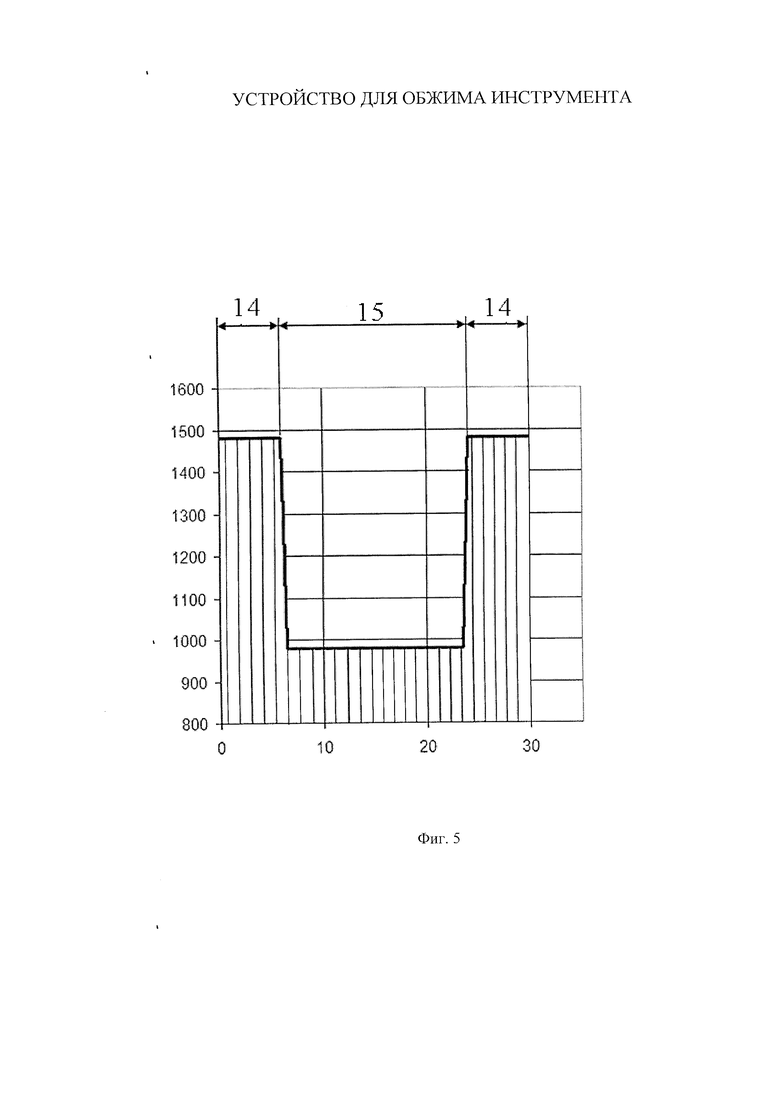

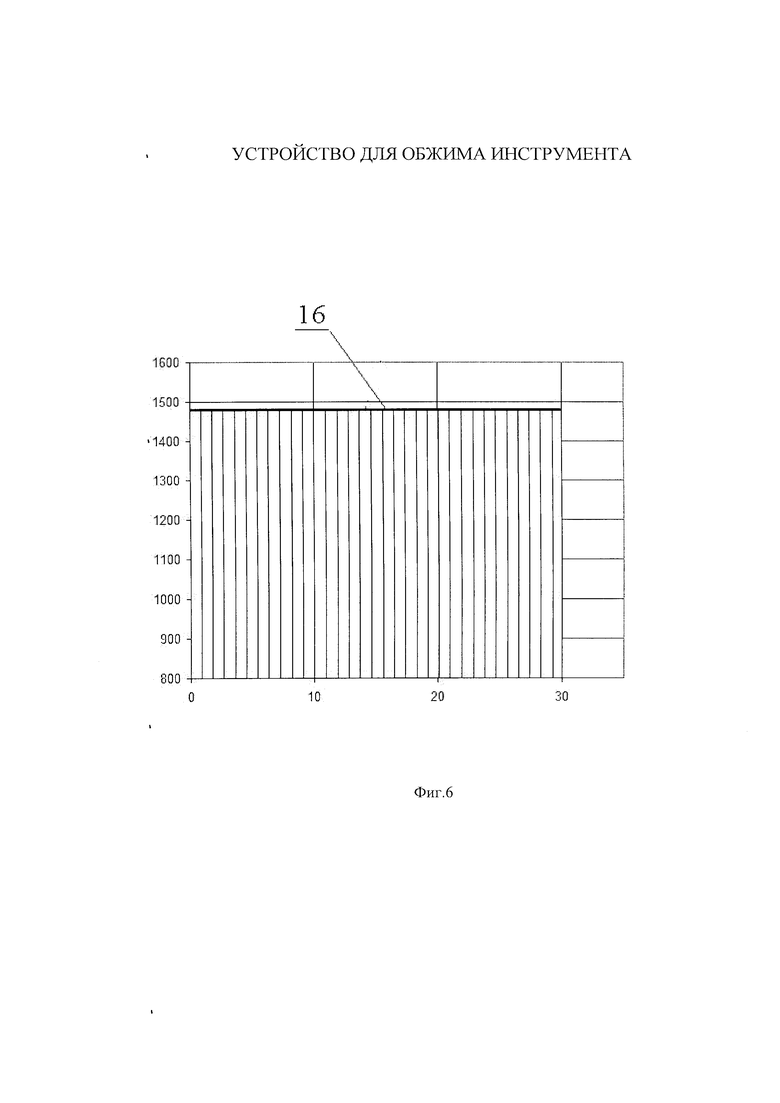

На фиг. 1 представлена схема обжима инструмента. На фиг. 2 представлен вид сверху на устройство для обжима инструмента. На фиг. 3 представлено экспериментальное устройство для обжима инструмента. На фиг. 4 представлен разрез экспериментального устройства для обжима инструмента по плоскости А-А. На фиг. 5 представлена область передачи сжимающих напряжений от кольца втулки по а.с. №931305. На фиг. 6 представлено распределение сжимающих напряжений по высоте инструмента от действия обжимного инструмента по предлагаемому изобретению, где по оси ординат представлено значение сжимающих напряжений на инструмент

Устройство содержит: инструмент 1, опирающийся на втулку 2, упорную втулку 3, опорную гайку 4, гайку 5 и разрезные кольца 9, с опорой на втулку 10, связанные с наружными кольцами 8 через упругие элементы 11, образующие диски 6. Все элементы вмонтированы в корпус 7. Кроме того, устройство содержит пуансон 12, деформирующий изделие 13 (фиг 1, фиг. 2, фиг. 3, фиг. 4). Устройство для обжима инструмента по а.с. №931305 включает три области по высоте инструмента: 14 - две области передачи сжимающих напряжений от кольца втулки; 15 - область воздействия сжимающих напряжений от прижимных планок втулки (фиг. 5).

Устройство для обжима инструмента по предлагаемому устройству имеет одну равномерную область распределения сжимающих напряжений 16 по высоте инструмента (фиг. 6).

Устройство для обжима инструмента работает следующим образом: для обеспечения обжима инструмента 1 осуществлялось перемещение наружных колец 8 (фиг. 1) диска 10 (фиг. 3) на величину 2 мм путем наворачивания гайки 5.

Это позволило создать контактное напряжение на наружной поверхности инструмента 1

Схема действующих нормальных контактных напряжений

Для демонтажа инструмента 1 (фиг. 3) вывертывалась гайка 5 и ввертывалась опорная гайка 4, что позволило обеспечить перемещение инструмента 1, деталей 2, 3, 7 и обжимного элемента в виде диска 10 относительно корпуса 11. Это позволило извлечь инструмент 1 из устройства.

Реализация предлагаемого устройства проводилось на холодновысадочном инструменте 1 (фиг. 3) из ВК10 с геометрическими размерами: наружным диаметром 33,46 мм, высотой 33,5 мм. Внутренний диаметр корпуса 11 - 82,83 Н8 (+0,054). Четыре наружных кольца 8 (фиг. 1) зажимного элемента имеют размер 5,9×6×82,8, толщина упругих лепестков 9 составляет 2,8 мм, выполненных из стали 65Г на твердость 60-62 HRC, материал корпуса 11 - сталь 40ХН, термически обработанная на твердость 45-48 HRC. Внутренняя поверхность корпуса 11 обработана на чистоту 0,8 мкм. Для реализации данного способа были изготовлены две установки с инструментами из различных материалов: ВК10 и ферротикара ТС30ХН. Наружная поверхность инструмента 1 из твердого сплава ВК10, ферротикара и других материалов, выполненных с чистотой 0,63 мкм.

Испытание проводилось на гидравлическом прессе модели МР500 с максимальной силой 500 КН. Проводилась деформация методом выдавливания заготовки из стали 20Г2Р через очко инструмента 1 диаметром 11 мм, размер заготовки ⌀14 мм, высота 30 мм.

Реализация предлагаемого способа показала, что использование разрезных колец 6, элементы которого связаны упругими лепестками 9, расположенных под углом 5-40° относительно наружного кольца, образуют обжимной элемент в виде несколько соосно расположенных дисков 10, смонтированных по вертикальной оси с угловым смещением относительно друг друга обеспечивают необходимый обжим и эксплуатационную надежность работы инструмента при условии обеспечения соотношения

где

Величину перемещения наружных колец устанавливают в зависимости от конкретной величины

Методом компьютерного моделирования с использованием программы DEFORM 3D был проведен анализ распределения сжимающих напряжений

первое - приспособления для закрепления деталей по наружной поверхности [а.с. 931305, B23B 13/00, 1982 г.] (фиг. 5);

второе - по предлагаемому изобретению (фиг. 6).

Из представленных графиков видно, что предлагаемому в изобретении устройству обеспечивается равномерное распределение сжимающего напряжения по всей высоте инструмента.

Надежность процесса соединения инструмента 1 с корпусом 11 (фиг. 3) обеспечивается за счет использования многоярусных зажимных элементов 10, расположенных по высоте инструмента, равномерно компенсирующих величину нормальных контактных напряжении

При всех вариантах испытуемых материалов инструмента подтвердилась эффективность предлагаемого устройства.

Таким образом, при реализации предлагаемого способа упрощается процесс сборки инструмента, быстрота монтажа инструмента и зажимного элемента - 2 мин, обеспечивается необходимая величина натяга по всей высоте инструмента в пределах 0,05 мм, надежность крепления инструмента, быстрота демонтажа - 0,5 мин, отсутствие трещины на твердосплавных инструментах.

Предлагаемое устройство обеспечивает компенсацию тангенциальных сил в инструменте, что позволяет повысить надежность обжима инструмента, простоту сборки и демонтажа инструмента и может быть осуществлено в условиях холодной пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФИТИНГ ДЛЯ ТРУБ, СОДЕРЖАЩИЙ КОНТРОЛЬНОЕ КОЛЬЦО | 2016 |

|

RU2709382C2 |

| Способ обработки поршневых колец | 1981 |

|

SU1006151A1 |

| Устройство для обработки поршневых колец | 1982 |

|

SU1013223A1 |

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| Направляюще-зажимное устройство | 1990 |

|

SU1701435A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 1992 |

|

RU2047763C1 |

| ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ПРЕДВАРИТЕЛЬНОЙ ЗАТЯЖКИ ПОСРЕДСТВОМ ВЫТЕСНЕНИЯ МАТЕРИАЛА ВТУЛКА И ОСНАЩЕННАЯ ЭТОЙ ВТУЛКОЙ ОПОРА | 2012 |

|

RU2595202C2 |

| Обжимное устройство | 1980 |

|

SU893489A1 |

| Зажимное устройство | 1978 |

|

SU704729A1 |

Изобретение относится в области машиностроения и может быть использовано для холодной высадки изделий. Устройство содержит смонтированные в корпусе инструмент для холодной высадки, обжимной элемент и пуансон. Инструмент для холодной высадки установлен с опорой на втулку, упорную втулку и опорную гайку. Обжимной элемент выполнен в виде наружного кольца, кольца с прорезями, образующими элементы, связанные с наружным кольцом посредством упругих лепестков, и гайки. Лепестки расположены под углом 5-40° к наружному кольцу. Гайка при ее ввинчивании перемещает наружное кольцо обжимного элемента и создает через упругие лепестки и элементы разрезного кольца силу, которая обеспечивает напряжения сжатия на наружной поверхности инструмента. В результате обеспечивается компенсация тангенциальных растягивающих сил в инструменте, что позволяет повысить его надежность. 2 з.п. ф-лы, 6 ил.

1. Устройство для холодной высадки изделий, содержащее смонтированные в корпусе инструмент для холодной высадки, обжимной элемент и пуансон, отличающееся тем, что оно снабжено втулкой, упорной втулкой и опорной гайкой, с опорой на которые установлен инструмент для холодной высадки, а обжимной элемент выполнен в виде наружного кольца и кольца с прорезями, образующими элементы, связанные с наружным кольцом посредством упругих лепестков, расположенных под углом 5-40° к наружному кольцу, и гайки, установленной с возможностью при ее ввинчивании перемещения наружного кольца обжимного элемента и создания через упругие лепестки и элементы кольца с прорезями силы, обеспечивающей напряжения сжатия на наружной поверхности инструмента для холодной высадки.

2. Устройство по п. 1, отличающееся тем, что оно дополнительно снабжено обжимными элементами в виде наружного кольца и кольца с прорезями, образующими элементы, связанные с наружным кольцом посредством упругих лепестков, расположенных под углом 5-40° к наружному кольцу.

3. Устройство по п. 2, отличающееся тем, что обжимные элементы установлены по вертикальной оси устройства с угловым смещением прорезей колец относительно друг друга.

| Способ крепления вкладышей в штампах для высадки и объемной штамповки | 1959 |

|

SU140308A1 |

| Матрица для объемной штамповки | 1984 |

|

SU1247148A1 |

| ТВЕРДОСПЛАВНАЯ МАТРИЦА ДЛЯ ВЫСАДКИ ГРАНЕНЫХИЗДЕЛИЙ | 0 |

|

SU150344A1 |

| WO 1998047646 A1, 29.10.1998 | |||

| JP 2003290862 A, 14.10.2003. | |||

Авторы

Даты

2016-04-10—Публикация

2014-07-25—Подача