Изобретение относится к машиностроению и может быть использовано для поверхностного упрочнения и стабилизации маложестких изделий при обработке источниками с высокой концентрацией энергии.

Известны способы поверхностной закалки металлов лучом лазера [1, 2, 3, 4], при которых режим обработки регулируют изменением энергии импульса, его длительности и диаметра пятна, считая, что распределение энергии по пятну близко к равномерному.

Недостатками известных способов следует считать невозможность одновременно реализовать различные стадии теплового воздействия (отжига, закалки и отпуска) в условиях однократного облучения поверхности, сложность взаимоувязки механических характеристик образующихся структур с режимами обработки.

Известен также способ поверхностного упрочнения металлов лазерным лучом путем изменения уровня термического воздействия на обрабатываемую поверхность с переменной отражательной способностью [5].

Недостатками данного способа являются сложность обработки конфигурированных поверхностей и необходимость обеспечения технологического сочетания характеристик красителя с режимами упрочнения.

Известен способ поверхностного упрочнения и стабилизации маложестких изделий путем изменения уровня лазерного теплового воздействия на обрабатываемую поверхность [6]. Термообработка осуществляется путем поляризации лазерного луча в полосу с переменной интенсивностью излучения и сканирования вдоль этой полосы, при этом степень поляризации устанавливают согласно принятым условиям теплового воздействия с учетом фиксированной скорости сканирования и последовательно реализуют стадии изотермической выдержки обрабатываемого участка на различных температурных уровнях, а изменение температуры осуществляют с оптимальными для упрочняемого металла скоростями. При этом скорость сканирования назначают экспериментально по величине заданной микротвердости в упрочненных слоях металла, соответствующей закалочному состоянию.

Недостатком данного способа является низкое качество, так как большая часть сканированного лазерного луча обеспечивает нагрев поверхности до уровня закалки, а меньшая часть - до уровня отпуска, за счет чего отпуск поверхности получается неполный и изделие теряет форму. Кроме того, поляризация лазерного луча в узкую полосу уменьшает площадь его воздействия на обрабатываемую поверхность и, как следствие, снижает производительность обработки.

Наиболее близким аналогом заявляемого изобретения является способ поверхностного упрочнения торсионных валов путем изменения уровня лазерного теплового воздействия на обрабатываемую поверхность, включающий установку требуемого температурного уровня нагрева упрочняемой поверхности торсионных валов за счет обеспечения необходимой скорости перемещения обрабатываемой поверхности, v, м/с (JP 62109924 A, C21D 1/09, 21.05.1987).

Недостатком данного способа является низкое качество обработки.

Задача изобретения - улучшение качества обработки и повышение производительности обработки.

Технический результат - отсутствие на обработанной поверхности остаточных напряжений, стабилизация обрабатываемых деталей и повышение производительности обработки.

Поставленная задача решается тем, что в способе поверхностного упрочнения и стабилизации торсионных валов путем изменения уровня лазерного теплового воздействия на обрабатываемую поверхность требуемый температурный уровень нагрева поверхности устанавливают за счет обеспечения необходимой скорости перемещения обрабатываемой поверхности, которую определяют по формуле:

а шаг перемещения поверхности в поперечном направлении устанавливают равным:

l≤0,8·Dpp,

где Dpr и Dpp - размеры зоны нагрева обрабатываемой поверхности при однократной лазерной вспышке, соответственно вдоль перемещения поверхности и в поперечном направлениях, м;

λ - время между двумя последовательными лазерными вспышками, с;

k - коэффициент перекрытия зоны нагрева - величина, обратная числу лазерных вспышек за время перемещения произвольного участка обрабатываемой поверхности через зону лазерного воздействия, определяемый в зависимости от интенсивности лазерного излучения и от требуемого режима теплового воздействия: k=0,2-0,5.

За счет установки такой скорости перемещения обрабатываемой поверхности, при которой шаг перемещения поверхности между соседними лазерными вспышками меньше размера зоны нагрева, так что каждый ее участок неоднократно подвергается лазерному облучению, температура поверхности в зоне лазерного воздействия повышается до температуры закалки, даже при невысокой интенсивности лазерного излучения. Кроме того, за счет теплопроводности металла и малого шага перемещения поверхности каждый ее участок испытывает тепловое воздействие от лазерных вспышек даже после его выхода из зоны лазерного воздействия. Это обеспечивает создание на поверхности увеличенной по протяженности зоны отпуска поверхности после закалки, что способствует удалению остаточных напряжений с этой поверхности. Тем самым обеспечивается более высокое качество поверхности. А за счет того, что закалка обеспечивается даже при пониженной интенсивности лазерного излучения, то при той же его мощности можно увеличить размер зоны лазерного воздействия, что способствует повышению производительности обработки. Так как степень нагрева обрабатываемой поверхности на периферийных участках юны лазерного воздействия меньше, чем на центральных участках, то шаг поперечного перемещения обрабатываемой поверхности после каждого продольного прохода устанавливают меньше размера зоны нагрева в соответствии с предлагаемой зависимостью. Это повышает однородность термической обработки и, таким образом, способствует повышению качества обработки.

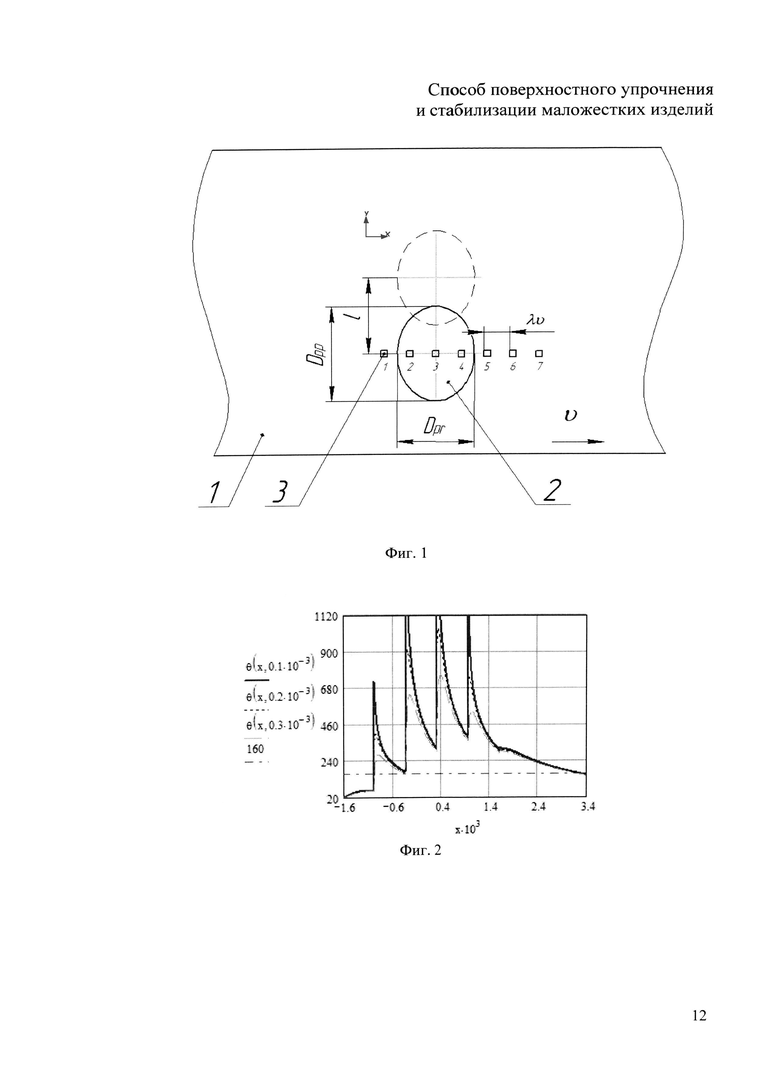

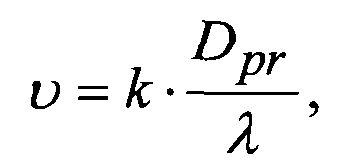

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена схема лазерной обработки, на фиг. 2 - зависимость температуры элементарного участка обрабатываемой поверхности на различной глубине от его положения относительно зоны лазерного воздействия.

Деталь 1 перемещается со скоростью 9 относительно неподвижной зоны лазерного воздействия 2. Зона лазерного воздействия имеет форму эллипса с размерами осей Dpr и Dpp. Из центра зоны лазерного воздействия проведена декартовая система координат xoy. Ось ох направлена вдоль вектора перемещения детали 1, ось oy - в поперечном направлении. В зоне лазерного воздействия 2 периодически через промежуток времени λ осуществляются лазерные вспышки одинаковой интенсивности, которые вызывают нагрев обрабатываемой поверхности детали 1. Скорость детали определяют по формуле:

Величину k выбирают в пределах k=0,2-0,5.

На фиг. 1 маленьким прямоугольником показан элементарный участок 3 обрабатываемой поверхности детали 1 при его различных положениях 1…7 относительно зоны лазерного воздействия в момент каждой лазерной вспышки. Расстояние между двумя соседними положениями элементарного участка Δх=λ·υ. В первом положении элементарный участок еще не вошел в зону лазерного воздействия 2, но за счет теплопроводности металла в момент лазерной вспышки его температура возрастает по сравнению с температурой окружающей среды. В положениях 2, 3 и 4 элементарный участок находится в зоне лазерного воздействия и испытывает двойственный характер изменения температуры: в момент лазерной вспышки она резко повышается, а в промежутке между лазерными вспышками за счет теплоотвода вглубь металла она уменьшается. Но так как время λ мало, то за это время температура поверхности, которую она получает в момент лазерной вспышки, не успевает охладиться до температуры окружающей среды. Поэтому при очередной лазерной вспышке возникающая температура суммируется с остаточной температурой от предыдущих лазерных вспышек. Таким образом, при перемещении элементарного участка из положения 2 в положение 3 температура поверхности постепенно возрастает и достигает температуры закалки. Так как отвод тепла осуществляется по экспоненциальной зависимости, то после выхода из зоны лазерного воздействия вплоть до точки 4 температура поверхности резко падает, что обеспечивает режим закалки. В точке 4 температура достигает температуры отпуска и далее может сохраняться в точках 5 и 6 за счет следующих факторов. Во-первых, в точках 4, 5 и 6 при каждой очередной лазерной вспышке с учетом малого значения Δх=λ·υ температура может возрастать настолько, чтобы поддерживать накопленную ранее температуру отпуска. Во-вторых, в соответствии с экспоненциальной зависимостью температуры от времени скорость охлаждения уменьшается с уменьшением температуры. Поэтому при температуре отпуска охлаждение поверхности осуществляется медленнее, чем при температуре закалки. Все это способствует тому, что время отпуска поверхности растягивается, что способствует удалению напряжений, возникших в процессе закалки и стабилизации геометрических параметров изделия.

После полного прохода детали вдоль оси ох ее перемещают в поперечном направлении (вдоль оси oy) на величину:

За счет перекрытия зоны лазерного воздействия при первом и втором проходах нивелируется разность температурного воздействия зоны нагрева на обрабатываемую поверхность на различных ее участках и длина перемещения поверхности в зоне нагрева. Это способствует повышению качества обработки.

Пример. Лазерной обработке подвергается поверхность металлической детали, имеющей следующие механические свойства материала: плотность материала изделия ρ=7800 кг/м3; коэффициент температуропроводности α=5·10-6 м2/с, удельная теплоемкость с=800 Дж/кгК. Лазер создает на обрабатываемой поверхности зону лазерного воздействия круговой формы диаметром D=Dpr=Dpp=2·10-3 м. Удельное количество тепла, выделенное источником лазерного излучения q=4,8·106 Дж/м2, период лазерных вспышек λ=0,05 с.

Принимаем k=0,33 и по формуле (1) определяем скорость перемещения детали:

Для указанных условий проведен компьютерный эксперимент, результаты которого приведены на фиг. 2. По горизонтали расположена ось ох, вдоль которой перемещается деталь, по вертикали показаны значения температуры поверхности детали. Начало координат расположено в центре зоны лазерного воздействия. Начальное положение рассматриваемой точки обрабатываемой поверхности детали соответствует начальному положению элементарного участка поверхности на фиг. 1. Эта начальная точка находится за пределами зоны лазерного воздействия на расстоянии х=-1,65 мм от ее центра. В этот момент в зоне лазерного воздействия осуществляется очередная лазерная вспышка, в результате которой в начальной точке температура медленно повышается до температуры θ=55°C.

В точке х=-1 мм осуществляется очередная лазерная вспышка и температура поверхности повышается до θ=720°C на глубине 0,1 мм от поверхности и до θ=300°C на глубине 0,3 мм от поверхности. При последующих двух лазерных вспышках температура повышается и даже на глубине z=0,3 мм достигает температуры закалки. Следующая лазерная вспышка осуществляется в момент, когда рассматриваемая точка поверхности находится за пределами зоны лазерного воздействия на расстоянии х=1,65 мм от центра. В промежутке между этими лазерными вспышками температура поверхности резко падает и достигает θ=325°C практически на всех рассматриваемых глубинах z. Такое резкое охлаждение поверхности приводит к ее закалке. Но так как температура упала не до 20°C, а до 325°C, то это предотвращает образование очень высоких закалочных напряжений.

При перемещении рассматриваемой точки в положение х=2,3 мм осуществляется очередная лазерная вспышка. Из фиг. 2 видно, что температура в этой точке возрастает на короткое время примерно до θ=330°C, а при дальнейших перемещениях точки вплоть до положения х=3,4 мм температура медленно падает, но сохраняется в пределах температуры отпуска θ>160°C, показанной горизонтальной штрихпунктирной линией. Тем самым обеспечивается режим закалки и отпуска поверхности после закалки, что способствует достижению высокого качества поверхности.

После первого прохода поверхность возвращается в исходное положение и затем смещается в поперечном направлении на величину, определяемую по формуле (2):

l≤0,8·2·10-3=1,6·10-3 м.

Принимаем l=1,6·10-3 м.

Рассчитаем производительность обработки предлагаемым способом. Рассмотрим, например, время обработки маложесткого вала диаметром d=10 мм и длиной L=100 мм. При указанных выше условиях лазерной обработки время обработки будет равно:

Если использовать поляризацию лазерного луча, то резко уменьшается размер зоны лазерной закалки l в несколько раз, вплоть до тонкой линии. Если подставить это значение l в указанную выше формулу, то можно определить, что время обработки увеличится в несколько раз и, следовательно, снизится производительность обработки. Таким образом, решается задача повышения производительности обработки предлагаемым способом.

Предлагаемый способ весьма эффективно использовать при поверхностном упрочнении и стабилизации маложестких изделий типа торсионных валов. При изготовлении торсионных валов их поверхность подвергается дробеструйному упрочнению с последующим низкотемпературным отпуском. Но при дробеструйной обработке на поверхности вала образуются высокие напряжения, которые при отпуске приводят к сильной деформации вала. Деформацию удаляют правкой и последующим шлифованием, после которого опять повторяют дробеструйную обработку и отпуск. Такая обработка может осуществляться несколько раз. Получается очень трудоемкая обработка. Предлагаемый способ упрочнения и отпуска поверхности позволяет выполнить упрочнение и отпуск в одну операцию, тем самым повысить производительность обработки и обеспечить высокое качество обработанной поверхности.

Технико-экономическая эффективность предложенного способа обработки заключается в следующем:

1. Повышении качества изделий, так как лазерная закалка осуществляется в несколько циклов, что улучшает структуру материала, а отпуск поверхности после закалки растянут по времени и поэтому обеспечивает активное удаление напряжений после закалки и стабилизацию формы изделий.

2. Повышении производительности обработки, так как размеры зоны лазерного воздействия можно увеличить при той же мощности лазерного излучения.

3. Расширении технологических возможностей способа, т.к. его можно использовать вместо других применяемых в настоящее время малоэффективных технологий изготовления маложестких деталей типа торсионных валов.

Источники информации

1. Сафонов А.И., Тарасенко В.М., Скоромник В.И. Лазерное термоупрочнение режущего инструмента: Обзорн. информ. - М.: ВНИПИЭИлеспром, 1989. С. 52.

2. Патент RU №2004603, 15.12.1993.

3. Патент RU №2127768, 20.03.1999.

4. Патент RU №2047661, 10.11.1995.

5. Патент RU №2197541, 27.01.2003.

6. Зотов Г.А., Памфилов E.A. Повышение стойкости дереворежущего инструмента. М.: Экология, 1991. С. 300.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНО-РАДИАЛЬНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2014 |

|

RU2570516C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2005 |

|

RU2295578C2 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЗАКАЛКИ РЕЖУЩЕЙ КРОМКИ РЕЗЦА | 2007 |

|

RU2341568C2 |

| Способ очистки и сушки деталей вращения | 2015 |

|

RU2626641C2 |

| СПОСОБ УПРОЧНЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2787880C1 |

| СВЧ-ПЕЧЬ | 2014 |

|

RU2581689C2 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОЙ ДЕТАЛИ НЕПРЕРЫВНОЙ ОБКАТКОЙ ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2583520C1 |

Изобретение относится к машиностроению и может быть использовано для поверхностного упрочнения и стабилизации торсионных валов при обработке источниками с высокой концентрацией энергии. Способ поверхностного упрочнения торсионных валов включает изменение уровня лазерного теплового воздействия на обрабатываемую поверхность за счет установки требуемого температурного уровня нагрева поверхности и обеспечения необходимой скорости υ, м/с, перемещения обрабатываемой поверхности, которую определяют по формуле:  а шаг l, м, перемещения поверхности в поперечном направлении устанавливают равным: l≤0,8·Dpp, где Dpr и Dpp - размеры зоны нагрева обрабатываемой поверхности при однократной лазерной вспышке, соответственно вдоль ее перемещения и в поперечном направлениях, м; λ - время между двумя последовательными лазерными вспышками, с; k=0,2-0,5 - коэффициент перекрытия зоны нагрева при двух последовательных лазерных вспышках, определяемый в зависимости от уровня лазерного теплового воздействия и от требуемого температурного уровня нагрева обрабатываемой поверхности. Технический результат заключается в повышении качества обработанной поверхности за счет предотвращения образования высоких закалочных напряжений. 2 ил.

а шаг l, м, перемещения поверхности в поперечном направлении устанавливают равным: l≤0,8·Dpp, где Dpr и Dpp - размеры зоны нагрева обрабатываемой поверхности при однократной лазерной вспышке, соответственно вдоль ее перемещения и в поперечном направлениях, м; λ - время между двумя последовательными лазерными вспышками, с; k=0,2-0,5 - коэффициент перекрытия зоны нагрева при двух последовательных лазерных вспышках, определяемый в зависимости от уровня лазерного теплового воздействия и от требуемого температурного уровня нагрева обрабатываемой поверхности. Технический результат заключается в повышении качества обработанной поверхности за счет предотвращения образования высоких закалочных напряжений. 2 ил.

Способ поверхностного упрочнения торсионных валов путем изменения уровня лазерного теплового воздействия на обрабатываемую поверхность, включающий установку требуемого температурного уровня нагрева упрочняемой поверхности торсионных валов за счет обеспечения необходимой скорости перемещения обрабатываемой поверхности, отличающийся тем, что скорость перемещения упрочняемой поверхности торсионных валов, υ, м/с определяют по формуле:

а шаг l, м перемещения упрочняемой поверхности в поперечном направлении устанавливают равным:

l≤0,8·Dpp,

где Dpr и Dpp - размеры зоны нагрева обрабатываемой поверхности при однократной лазерной вспышке, вдоль перемещения упрочняемой поверхности и в поперечном ему направлениях соответственно, м; λ - время между двумя последовательными лазерными вспышками, с; k=0,2-0,5 - коэффициент перекрытия зоны нагрева при двух последовательных лазерных вспышках, определяемый в зависимости от уровня лазерного теплового воздействия и от требуемого температурного уровня нагрева обрабатываемой поверхности.

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ ПОВЕРХНОСТЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРОМОК ИЗДЕЛИЙ | 1989 |

|

SU1766079A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| CN 103131823 A, 05.06.2013 | |||

| JP 62109924 A, 21.05.1987. | |||

Авторы

Даты

2016-04-20—Публикация

2014-09-23—Подача