Изобретение относится к созданию расклинивающих агентов-алюмосиликатных проппантов средней плотности, которые могут быть использованы при добыче жидких и текучих газообразных сред из буровых скважин при проведении гидравлического разрыва пласта в горных породах, прилегающих к буровой скважине.

Уровень техники

Известен способ изготовления огнеупорных высокопрочных сферических гранул с удельным весом 2,6-2,8 г/см и насыпной 1,58-1,68 г/см3 (См. патент на изобретение №2229456 по кл.С04В 35/18, С04В 35/101, С04В 35/622, заявл. 02.04.2002 г., опубл. 10.11.2003 г. «Шихта для изготовления огнеупорных высокопрочных сферических гранул и способ их производства»).

Однако в известном способе исходное алюмосиликатное сырье содержит Al2O3 более 60%, Fe2O3 до 3% по отношению к массе. Бокситы с таким соотношением компонентов использует алюминиевая промышленность, что сужает сырьевую базу и приводит к увеличению стоимости сырья.

Также известен способ получения проппантов, включающий приготовление сырья (шихты), измельчение, грануляцию, сушку, предварительный рассев, обжиг, окончательный рассев (См. патент РФ на изобретение №2290382 по классу МПК С04 В35/18, заявл. 25.07.2005 г., опубл. 27.12.2006 г. «Способ получения огнеупорных высокопрочных сферических гранул (проппантов)».

Недостатками известного способа является то, что сушка гранул сырца происходит в два этапа, сушка в поле токов СВЧ, затем конвекцией. Данный метод (СВЧ) довольно энергоемкий, что приводит к увеличению себестоимости выпускаемой продукции. Еще одним недостатком является то, что грануляцию осуществляют без применения связующих материалов, что конечно снижает закрытую пористость гранул, но увеличивает время образования гранул с прочностью достаточной их транспортировку на следующие операции без разрушения.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу получения проппантов и выбранным в качестве наиболее близкого аналога является Проппант и способ получения проппанта (См. патент РФ №2619603 по классу МПК С09К 8/80, С04 В 35/18, СОВ 35/626, заявл. 18.01.2016 г., опубл. 17.05.2017 г. «Проппант и способ получения проппанта»), согласно которому проппант, полученный предложенным способом, выполнен в виде гранул размером 0,15-2,5 мм, имеет химический состав, мас. %:

оксид алюминия 54,00-74,00,

диоксид кремния 15,00-25,00,

оксид железа 4,00-11,60,

оксид титана 3,00-1,40,

оксид кальция 0,60-3,00,

оксид хрома 0,35-0,80,

оксид калия 0,20-0,40,

оксид натрия 0,35-0,60,

оксид магния 0,20-0,40,

оксид циркония 0,10-0,30,

оксид ванадия 0,00-0,020,

оксид серы 0,00-0,30 и

фазовый состав, %:

муллит 30,0-55,0,

корунд 15,0-35,0,

псевдобрукит 1,0-4,0,

гематит 0,0-5,0,

тиалит 0,0-2,0,

анортит 0,0-2,0,

стеклофаза 20,0-30,0.

Основными недостатками указанного выше проппанта является то, что для изготовления пропантов применяется дорогостоящий импортный Сардинский боксит (Италия). Другим недостатком является то, что для измельчения используют смесь раздельно обожженных бокситов, т.е. каждую марку приведенного в патенте боксита обжигают отдельно при различных температурах, до получения водопоглощения 11-22%, затем приготавливают смесь шамотов и направляют в шаровую или в роторную мельницу. Раздельный обжиг бокситов подразумевает наличие дополнительной печи, с дополнительными затратами на энергоносители, что увеличивает себестоимость продукции. Обжиг гранул-сырца полученных из смеси шамотов с водопоглощением 11-22%, требует контролируемого охлаждения, т.к. быстрое охлаждение приводит к увеличению доли стеклофазы, что может привести к снижению прочности гранул (на это указывает наличие стеклофазы в фазовом составе 20-30%).

Раскрытие изобретения

Задачей предлагаемого изобретения является создание способа получения проппанта с повышенной прочностью гранул проппанта, а также обеспечивающего получение проппанта сниженной плотности при сохранении долгосрочной проводимости проппантовой пачки.

Техническим результатом, позволяющим решить эту задачу, является повышение прочности обожженных гранул проппанта, а также использование алюмосиликатного бокситного сырья отечественных месторождений с пониженным содержанием глинозема, без применения модифицирующих добавок при сохранении долгосрочной проводимости проппантовой пачки в диапазоне давлений 13,8-68,9 МПа.

Поставленная задача достигается тем, что предложен способ получения проппанта, имеющего химический состав, мас. %:

оксид алюминия 55,2-58,0,

диоксид кремния 21,0-25,0,

оксид железа 7,0-13,0,

оксид титана 3,0-3,8,

сумма оксидов металлов не более 2,0,

сумма примесей не более 1,00,

включающий приготовление шихты, измельчение, предварительный обжиг, окончательное грохочение, при этом в качестве исходного материала используют шихту в виде смеси бокситов, таких как глины каолинитовые Иксинского месторождения малосернистые со следующим соотношением компонентов, мас. %. SiO2 18-30, Fe2O3 3-25, Al2O3 44-73, TiO2 2,5,5 общая сумма оксидов металлов СаО+MgO+Na2O+K2O не более 3,0; остальные примеси не более 5,0; микропримеси - остальное и железистые бокситы со следующим соотношением компонентов, мас. %: SiO2 8-38, Fe2O3 17-40, Al2O3 38-57, ТiO2 2-4, общая сумма оксидов металлов СаО+MgO+N2O+K2O не более 1,0, остальные примеси не более 3,0, микропримеси - остальное, приготовленную шихту предварительно высушивают от физической влаги и осуществляют измельчение путем дробления до получения размеров шихты не более 80 мм, раздробленную шихту подвергают обезвоживанию при температуре 750-1100°С до получения водопоглощения 28-37%, добавляют связующее в количестве 0,5-4,0% к массе шихты, обезвоженную шихту со связующим подают в мельницу, где осуществляют измельчение данной порции шихты до состояния пыли с размером частиц не более 45 мкм, на выходе из мельницы полученную пыль отправляют в расходный бункер гранулятора, подают свежую порцию шихты и осуществляют измельчение в мельнице свежей порции шихты до состояния пыли также с размером части не более 45 мкм, добавляют воду в гранулятор, получают гранулы сырца, выгружают гранулы из гранулятора и осуществляют сушку, выполняют грохочение высушенных гранул для выделения требуемой фракции перед обжигом, выполняют грохочение обожженной массы до выделения требуемой фракции, причем содержание компонентов шихты составляет не менее 85% глины каолинитовой Иксинского месторождения малосернистой и не более 15% железистого боксита. Процесс производства осуществляется непрерывно в связи с чем используют несколько порций шихты: так, частицы свежей порции шихты, поступающая в мельницу, могут быть более 45 мкм.

Также предложен пропант, полученный вышеуказанным способом в виде гранул размером 0,20-2,36 мм, имеющий химический состав, мас. %:

оксид алюминия 55,2-58,0,

диоксид кремния 21,0-25,0,

оксид железа 7,0-13,0,

оксид титана 3,0-3,8,

сумма оксидов металлов не более 2,0,

сумма примесей не более 1,00,

причем содержание компонентов шихты составляет не менее 85% глины каолинитовой Иксинского месторождения малосернистой и не более 15% железистого боксита.

Иными словами, химический состав заявленного проппанта, мас. %, является следующим:

оксид алюминия 55,2 или 56,0 или 57,0 или 58,0, ил 58,0,

диоксид кремния 21,0 или 22,0 или 23,0 или 24,0 или 25,0,

оксид железа 7,0 или 8,0 или 9,0 или 10,0 или 11,0 или 12,0 или 13,0,

оксид титана 3,0 или 3,1 или 3,2 или 3,3 или 3,4 или 3,5 или 3,6 или 3,7 или 3,8,

сумма оксидов металлов 1,00 или 2,0,

сумма примесей не более 1,00.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемый способ получения проппанта и проппант, не известен и не следует явным образом из изученного уровня техники, т.е. соответствует критерию «новизна» и «изобретательский уровень».

Предлагаемый способ получения проппанта и проппант, может быть осуществлен и получен на любом предприятии, специализирующемся в данной отрасли т.к. для этого требуются известные материалы и стандартное оборудование широко выпускаемое отечественной и зарубежной промышленностью.

Таким образом, заявляемый способ получения проппанта и проппант соответствуют критерию «промышленная применимость».

Проппант получают из смеси шихты (обожженного алюмосиликатного сырья): боксита Иксинского месторождения, а именно, глины каолинитовой Иксинского месторождения, и железистого боксита, последний выступает в качестве спекающей добавки снижая температуру обжига, в результате чего снижается негативное влияние каолинита содержащегося в бокситах Иксинского месторождения.

Использование в качестве исходного материала шихты (алюмосиликатного сырья) в виде смеси бокситов таких как глины каолинитовые Иксинского месторождения малосернистые (с пониженным содержанием сульфатов), со следующим соотношением компонентов, мас. %: SiO2 18-30, Fe2O3 3-25, Al2O3 44-73, ТiO2 2,5-4,5; общая сумма оксидов металлов СаО+MgO+Na2O+K2O не более 3,0; остальные примеси не более 5,0; микропримеси - остальное и железистые бокситы со следующим соотношением компонентов, масс. %: SiO2 8-38, Fe2O3 17-40, Al2O3 38-57, TiO2 2-4; общая сумма оксидов металлов СаО+MgO+N2O+K2O не более 3,0; остальные примеси не более 2,0; позволяет расширить сырьевую базу источников шихты (алюмосиликатного сырья) и одновременно снизить себестоимость полученного продукта -проппанта.

Добавление высокожелезистого боксита содержащего в своем составе гематит к бокситам Иксинского месторождения и обезвоживание полученной шихты до получения водопоглощения 28-37% позволяет в процессе конечной термообработки данного сырья получить алюмосиликатный материал с наличием трех кристаллических фаз: муллита (до 52%) и корунда (до 32%), и гематита (до 12%) без содержания сопутствующих примесных фаз.

Измельчение обезвоженного сырья до размера менее 45 мкм позволяет получить пыль с высокоразвитой поверхностной площадью, которая при обжиге легче подвергается плавлению и синтезу муллита из которой получают достаточно плотные гранулы сырца.

Таким образом, совокупность существенных признаков предлагаемого способа получения проппанта, позволяет достичь заявленного технического результата, а именно повышения прочности обожженных гранул проппантов, а также использование алюмосиликатного бокситного сырья с пониженным содержанием глинозема, без модифицирующих добавок при сохранении долгосрочной проводимости проппантовой пачки в диапазоне давлений 13,8-68,9 МПа, и, следовательно, решить поставленную задачу - создание способа получения проппанта с повышенной прочностью гранул проппанта, а также обеспечивающего получение проппанта сниженной плотности при сохранении долгосрочной проводимости проппантовой пачки.

Осуществление изобретения

Заявляемый способ осуществляют следующим образом:

готовят шихту (алюмосиликатное сырье) в виде смеси бокситов, таких как глины каолинитовые Иксинского месторождения с соотношением компонентов, масс. %: SiO2 18-30 (18 или 19 или 20 или 21 или 22 или 23 или 24 или 25 или 26 или 27 или 28 или 29 или 30), Fe2O3 3 - 25 (3 или 4 или 5 или 6 или 7 или 8 или 9 или 10 или 11 или 12 или 13 или 14 или 15 или 16 или 17 или 18 или 19 или 20 или 21 или 22 или 23 или 24 или 25), Al2O3 44-73 (44 или 45 или 46 или 47 или 48 или 49 или 50 или 51 или 52 или 53 или 54 или 55 или 56 или 57 или 58 или 59 или 60 или 61 или 62 или 63 или 64 или 65 или 66 или 67 или 68 или 69 ил 70 или 71 или 72 или 73), TiO2 2,5-4,5 (2,5 или 3,5 или 4,5); общая сумма оксидов металлов СаО+MgO+Na2O+K2O не более 3,0 (1 или 2 или 3); остальные примеси не более 5,0 (1 или 2 или 3 или 4 или 5); микропримеси - остальное и железистые бокситы со следующим соотношением компонентов, мас. %: SiO2 8-38 (8 или 9 или 10 или 11 или 12 или 13 или 14 или 15 или 16 или 17 или 18 или 19 или 20 или 21 или 22 или 23 или 24 или 25 или 26 или 27 или 28 или 29 или 30 или 31 или 32 или 33 или 34 или 35 или 36 или 37 или 38), Fe2O317-40 (17 или 18 или 19 ил и 20 или 21 или 22 или 23 или 24 или 25 или 26 или 27 или 28 или 29 или 30 или 31 или 32 или 33 или 34 или 35 или 36 или 37 или 38 или 39 или 40), Al2O3 38-57 (38 или 39 или 40 или 41 или 42 или 43 или 44 или 45 или 46 или 47 или 48 или 49 или 50 или 51 или 52 или 53 или 54 или 55 или 56 или 57), ТiO2 2-4 (2 или 3 или 4); общая сумма оксидов металлов СаО+MgO+N2O+K2O не более 1,0 (0,1 или 0,2 или 0,3 или 0,4 или 0,5 или 0,6 или 0,7 или 0,8 или 0,9 или 1,0); остальные примеси не более 3,0 (1 или 2 или 3); микропримеси - остальное, затем приготовленную шихту предварительно высушивают от физической влаги и осуществляют измельчение путем дробления до получения размеров куска не более 80 мм, раздробленную шихту подвергают обезвоживанию при температуре 750-1100°С до получения водопоглощения 28-37%), добавляют связующее, например в виде крахмалосодержащих реагентов (в том числе крахмалы модифицированные, бурильные реагенты на крахмальной основе) в количестве 0,5-4,0% к массе шихты, обезвоженную шихту со связующим подают в мельницу, где в ходе непрерывного процесса осуществляют измельчение нескольких порций шихты до состояния пыли с размером частиц не более 45 мкм, на выходе из мельницы полученную пыль разделяют, предпочтительно в циклоне-классификаторе, частицы размером менее 45 мкм отправляют в расходный бункер гранулятора, а в отношении частиц свежей порции шихты размером более 45 мкм выполняют повторное измельчение в мельнице, полученную тонкомолотую смесь шихты со связующим дозируют в гранулятор, куда подают воду для смачивания пыли и растворения связующего и получают гранулы сырца, выгружают гранулы из гранулятора и осуществляют сушку, выполняют грохочение высушенных гранул для выделения требуемой фракции перед обжигом, обжигают в диапазоне температур 1360-1420°С выполняют грохочение обожженной массы до выделения требуемой фракции.

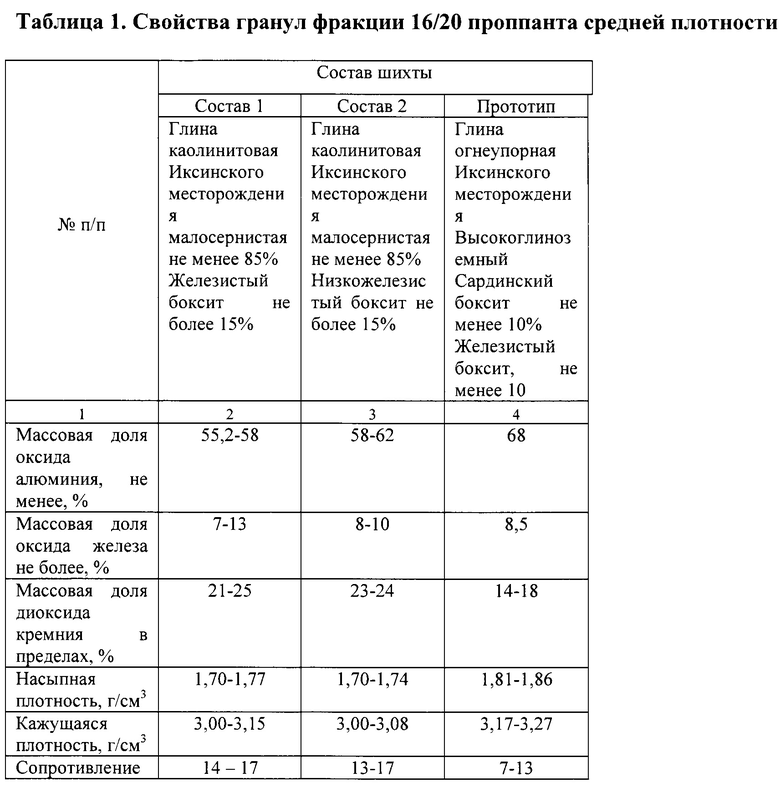

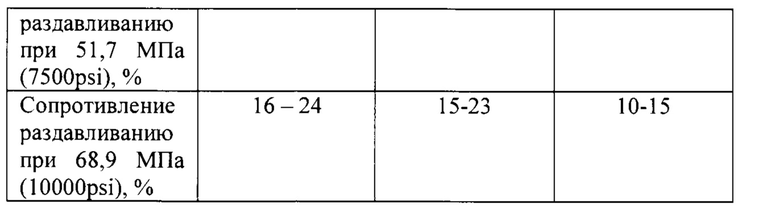

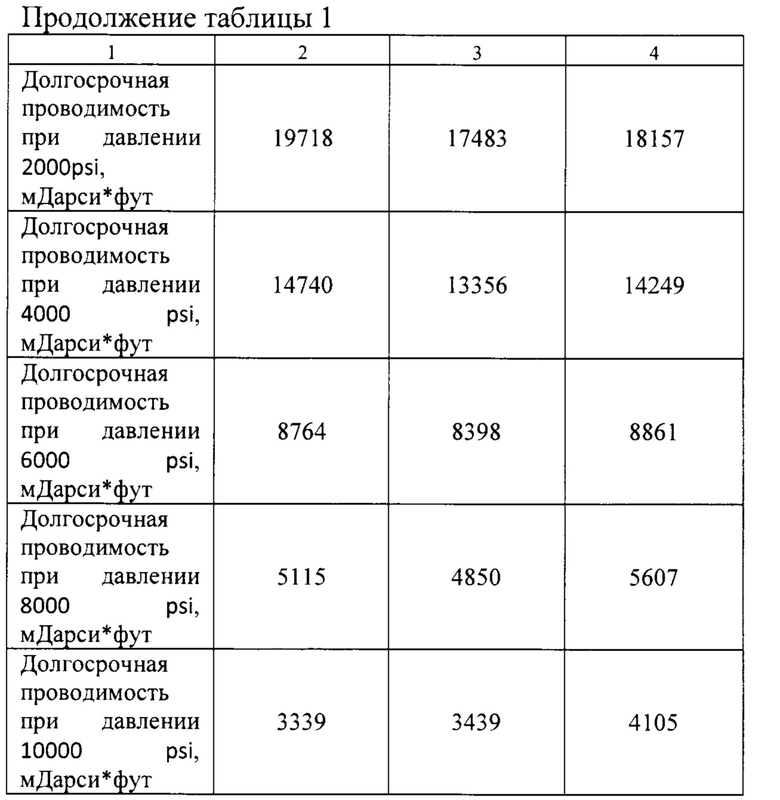

Реализация способа и свойства полученного проппанта иллюстрируется конкретными примерами. См. Таблицу 1:

Анализ данных показывает, что заявляемый способ изготовления проппанта средней плотности из бокситов с пониженным содержанием глинозема и применяемыми методами обработки позволяет получить продукт с прочностью и долгосрочной проводимостью сопоставимой с проппантом, содержащим до 70% оксида алюминия при одновременном снижении себестоимости полученного продукта-проппанта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА СРЕДНЕЙ ПЛОТНОСТИ И ПРОППАНТ | 2017 |

|

RU2742891C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

Изобретение относится к созданию расклинивающих агентов-алюмосиликатных проппантов средней плотности, которые могут быть использованы при добыче жидких и текучих газообразных сред из буровых скважин при проведении гидравлического разрыва пласта в горных породах, прилегающих к буровой скважине. Предложен способ получения проппанта, включающий приготовление шихты, измельчение, предварительный обжиг, окончательное грохочение. В качестве исходного материала используют шихту в виде смеси бокситов, таких как глины каолинитовые Иксинского месторождения малосернистые со следующим соотношением компонентов, мас. %. SiO2 18-30, Fe2O3 3-25, Al2O3 44-73, TiO2 2,5-4,5 общая сумма оксидов металлов СаО+MgO+Na2O+K2O не более 3,0; остальные примеси не более 5,0; микропримеси - остальное и железистые бокситы со следующим соотношением компонентов, мас. %: SiO2 8-38, Fe2O317-40, Al2O3 38-57, TiO2 2-4, общая сумма оксидов металлов CaO+MgO+N2O+K2O не более 1,0, остальные примеси не более 3,0, микропримеси – остальное. Содержание указанных каолинитовой глины и железистого боксита в шихте составляет соответственно не менее 85% и не более 15%. Приготовленную шихту предварительно высушивают от физической влаги и измельчают путем дробления до получения размеров шихты не более 80 мм, подвергают обезвоживанию при температуре 750-1100°С до получения водопоглощения 28-37%; добавляют связующее в количестве 0,5-4,0% к массе шихты, после чего измельчают до состояния пыли с размером частиц не более 45 мкм. В полученную пыль добавляют воду, гранулируют, сушат, гранулы сырца подвергают грохочению для выделения требуемой фракции. После обжига также выделяют требуемую фракцию. Технический результат изобретения – повышение прочности обожженных гранул при использовании бокситного сырья с пониженным содержанием глинозема. 1 табл.

Способ получения проппанта, включающий приготовление шихты, измельчение, предварительный обжиг, окончательное грохочение, при этом в качестве исходного материала используют шихту в виде смеси бокситов, таких как глины каолинитовые Иксинского месторождения малосернистые со следующим соотношением компонентов, мас. %. SiO2 18-30, Fe2O3 3-25, Al2O3 44-73, TiO2 2,5-4,5 общая сумма оксидов металлов СаО+MgO+Na2O+K2O не более 3,0; остальные примеси не более 5,0; микропримеси - остальное и железистые бокситы со следующим соотношением компонентов, мас. %: SiO2 8-38, Fe2O3 17-40, Al2O3 38-57, TiO2 2-4, общая сумма оксидов металлов СаО+MgO+N2O+K2O не более 1,0, остальные примеси не более 3,0, микропримеси - остальное, приготовленную шихту предварительно высушивают от физической влаги и осуществляют измельчение путем дробления до получения размеров шихты не более 80 мм, раздробленную шихту подвергают обезвоживанию при температуре 750-1100°С до получения водопоглощения 28-37%, добавляют связующее в количестве 0,5-4,0% к массе шихты, обезвоженную шихту со связующим подают в мельницу, где осуществляют измельчение данной порции шихты до состояния пыли с размером частиц не более 45 мкм, на выходе из мельницы полученную пыль отправляют в расходный бункер гранулятора, добавляют воду в гранулятор, получают гранулы сырца, выгружают гранулы из гранулятора и осуществляют сушку, выполняют грохочение высушенных гранул для выделения требуемой фракции перед обжигом, выполняют грохочение обожженной массы до выделения требуемой фракции, причем содержание компонентов шихты составляет не менее 85% глины каолинитовой Иксинского месторождения малосернистой и не более 15% железистого боксита.

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| RU 2018104026 A, 02.08.2019 | |||

| CN 102786922 B, 12.02.2014 | |||

| CN 104893706 B, 27.02.2018 | |||

| CN 108706960 A, 26.10.2018. | |||

Авторы

Даты

2020-12-02—Публикация

2020-01-31—Подача