Изобретение относится к литейному производству по получению изделий, в основном, из термопластичного полимера литьем под давлением, преимущественно толстостенных изделий. Техническое решение изобретения может также распространяться и на получение изделий из других материалов. Известен способ получения толстостенных отливок из полимеров [1], заключающийся в том, что в литьевой форме преобразуют расплав полимерного материала в отливку, которая извлекается оттуда и застывает. Способ основан на работе машины для литья под давлением с литьевой формой, содержащей подвижную часть с механизмом обрезки отливки, среднюю поворотную часть с механизмом толкания отливки и неподвижную часть.

Однако такой способ не эффективен ввиду того, что в готовой отливке образуется сравнительно много усадочных раковин и внутренние полости отливки получаются с облоем, который нужно затем обрезать путем применения дополнительного оборудования после извлечения отливки из литьевой формы.

Известен более эффективный способ получения толстостенных отливок из полимерного материала [2], заключающийся в том, что в литьевой форме преобразуют расплав полимерного материала в отливку, которая извлекается оттуда и застывает. При этом применена литьевая форма, содержащая механизм обрезки отливки, механизм толкания отливки и механизм прошивки внутренних полостей отливки.

Такой способ-прототип [2] позволяет получать отливки без облоя в их внутренних полостях и с меньшим количеством усадочных раковин внутри материала отливок. Однако он является все же недостаточно эффективным, так как наличие этих раковин нежелательно, их присутствие снижает качество отливок.

Поэтому задачей изобретения является получение технического результата по повышению эффективности способа получения толстостенных отливок из полимерного материала за счет предотвращения или уменьшения в них образования усадочных раковин.

Поставленная задача решается тем, что способ получения толстостенных полимерных отливок, заключающийся в том, что в литьевой форме преобразуют расплав полимерного материала в отливку, которая извлекается оттуда и остывает, имеется отличительный признак: после извлечения из формы отливки, в процессе ее остывания, она подвергается обжатию.

Обжатие отливки, в процессе ее остывания, позволит увеличить податливость застывающего слоя материала и направить его к центру отливки в направлении действия сил усадки с целью предотвратить возникновение разрыва между холодной и теплой зоной или минимизировать величину разрастания все же возникшей полости. Отливки, изготавливаемые по такому способу, будут иметь однородную структуру, стабильную массу, обладать предсказуемыми свойствами, симметричностью структуры относительно любой плоскости или оси, проходящей через центр отливки, что устранит или значительно уменьшит образование усадочных раковин в материале полимерных отливок, повысив эффективность способа их получения.

Варианты выполнения изобретения:

- отливка подвергается обжатию со стороны ее торцевых поверхностей;

- отливка подвергается обжатию со стороны ее неторцевых поверхностей;

- отливка подвергается обжатию со стороны всех ее поверхностей.

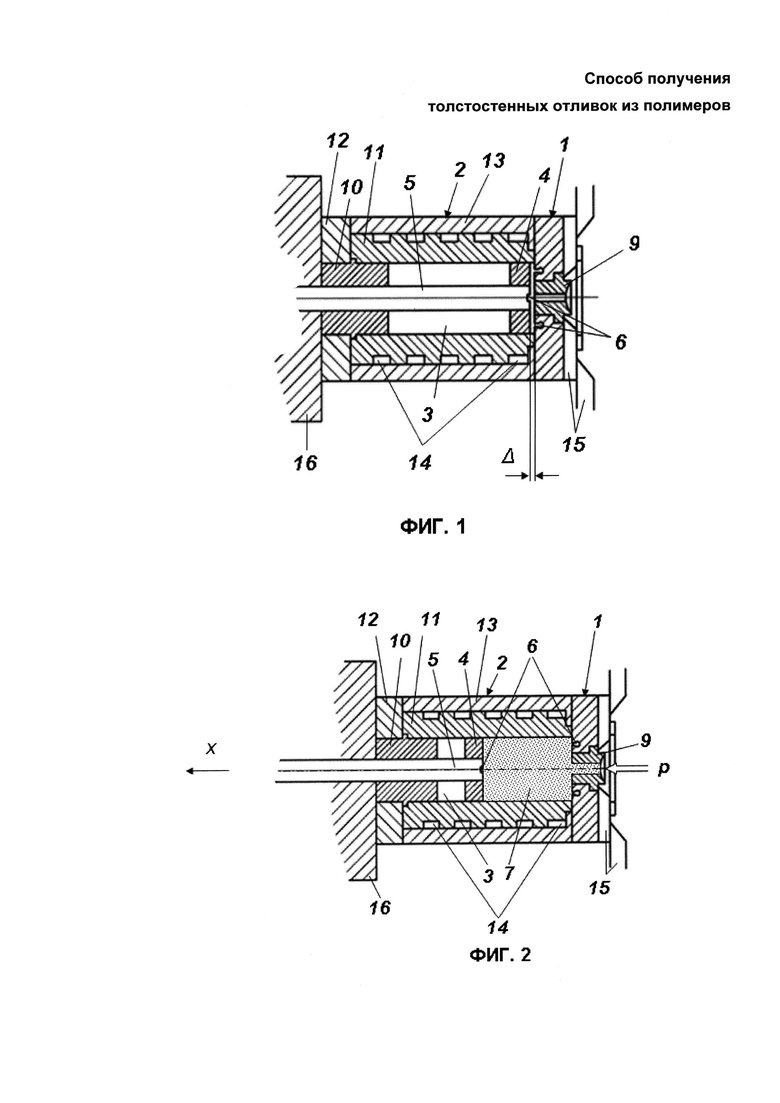

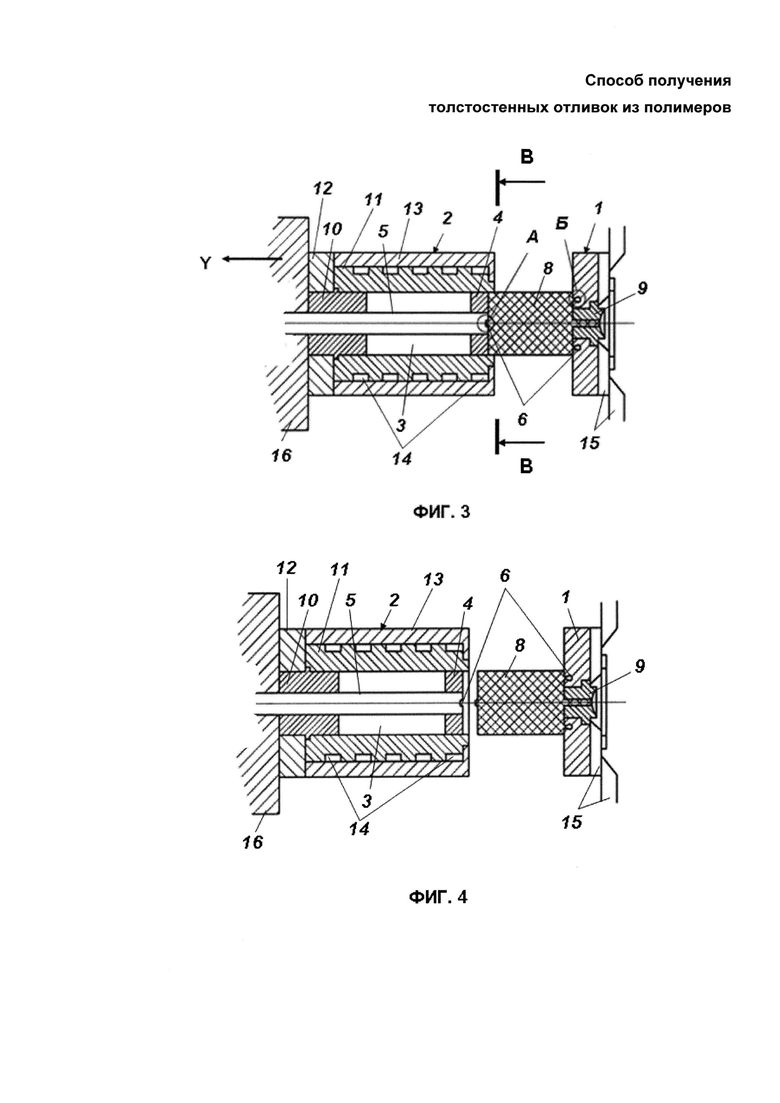

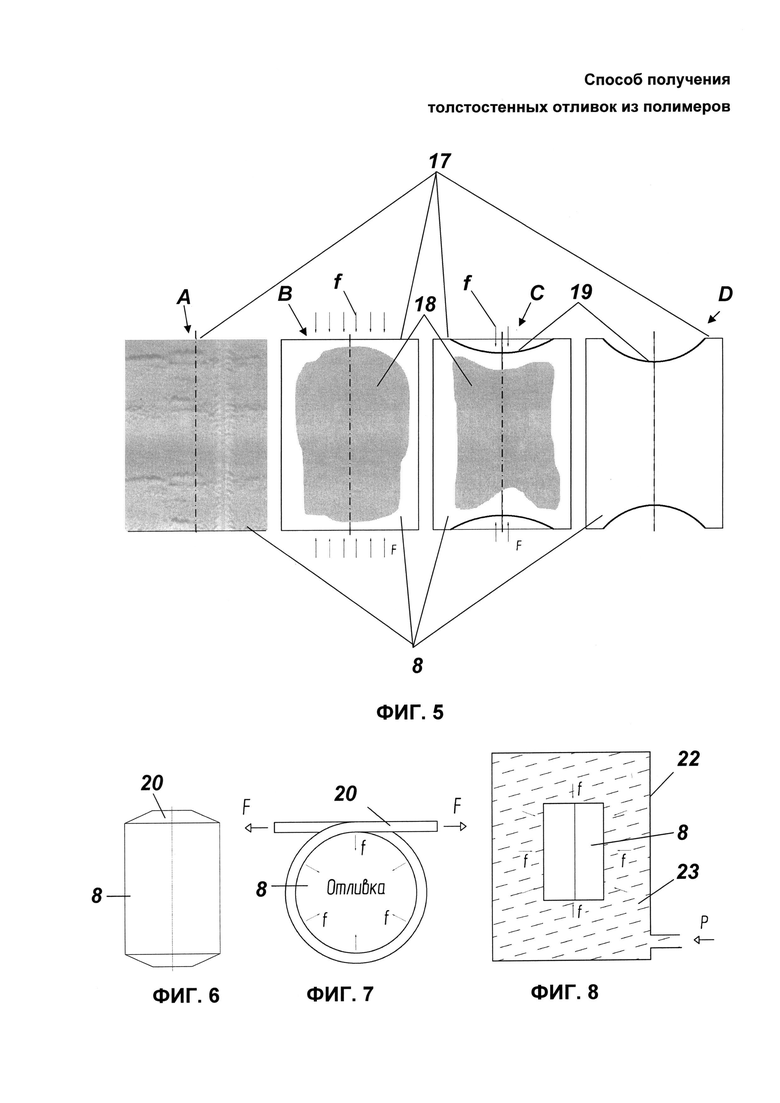

Сущность изобретения поясняется иллюстрациями, где на фиг. 1 показана общая схема литьевой формы перед началом осуществления способа получения толстостенных отливок из полимерного материала; на фиг. 2 - то же, что и на фиг. 1, но при впрыскивании в литьевую форму расплава (промежуточное положение поршня); на фиг. 3 - то же, что и на фиг. 2, но при выталкивании отливки; на фиг. 4 - то же, что и на фиг. 3, но при освобождении отливки от знака литьевой формы; на фиг. 5 - показан пример схемы процесса остывания отливки, извлеченной из литьевой формы, с четырьмя стадиями ее трансформации; на фиг. 6 - предлагаемая форма отливки с компенсационными торцевыми выступами; на фиг. 7 - показан пример схемы приложения дополнительных сил к не торцевой поверхности отливки с помощью хомута; на фиг. 8 - показан пример схемы приложения дополнительных сил ко всем поверхностям отливки с помощью рабочей среды под давлением в герметичном сосуде.

Для осуществления способа применяют литьевую форму, выполненную, например, в виде пресс-формы для литья под давлением (фиг. 1). Она содержит неподвижную разъемную часть 7 и подвижную разъемную часть 2, выполненную с возможностью ее прямого и обратного хода, и, с расположенной в ней формообразующей полостью 3 изменяемого объема, в которой расположен знак в виде поршня 4, сопрягаемого с ее поверхностью и снабженный, как минимум, одним штоком 5, который может быть одним целым с поршнем 4. Более одного штока 5 знак может содержать (не показано) в случае, например, усиления его конструкции или в случае литья под давлением изделий с центральным отверстием.

Для лучшего извлечения отливки из пресс-формы поверхность поршня 4 и сопрягаемая с ним поверхность формообразующей полости 3 отличны от цилиндрической формы.

Поверхность поршня 4 и сопрягаемая с ним поверхность формообразующей полости 3 могут быть отличны от цилиндрической формы. Например, они могут быть выполнены (не показано) прямолинейными или с криволинейными сопрягаемыми поверхностями сложной формы.

Поршень выполнен с возможностью своего прямого хода x (на фиг. 2 - по стрелке слева) под действием расплава 7, впрыскиваемого под давлением p (на фиг. 2 - по фигурной стрелке справа) через неподвижную часть 7 в формообразующую полость 3 подвижной части 2, и с возможностью выталкивания оттуда отливки 8 (фиг. 3, 4) при прямом ходе Y (на фиг. 3 - по стрелке слева).

Для впрыскивания расплава 7 (фиг. 2) неподвижная часть 1 снабжена соплом 9, к которому подводится выходная часть литьевой машины (не показано) для подачи расплава 7.

Шток 5 расположен подвижно в направляющей 10, зажатой между вставкой 11 и крышкой 12 разъемной части 1. Вставка 77 в ней охвачена корпусом 73 и снабжена рубашкой 14 охлаждения, куда подается охлаждающая жидкость (не показано).

Разъемная часть 7 выполнена с возможностью своего перемещения с помощью узла смыкания-размыкания литьевой машины (показаны только ее неподвижная и подвижная плиты 15 и 76). Между торцом знака и соплом 9 особенностью устройства (не показано) подвижной плиты 16, образован гарантированный зазора Δ (фиг. 1) как элемент гидравлического сопротивления «сопло-заслонка».

В процессе остывания отливки 8 (фиг 5), извлеченной из литьевой формы, могут наблюдаться четыре стадии ее трансформации (А-D). Стадия А - без воздействия из вне на горячую отливку 8, с одинаковой температурой по всей ее структуре материала; стадия В - с воздействием дополнительных сил f на торцевые поверхности 17 остывающей отливки 8, у которой имеется явно выраженная центральная зона 18 с более теплой температурой, чем периферийная часть; стадия С - как и по стадии В, но упомянутая центральная зона уменьшена и значительный участок торцевых поверхностей 19 приобрел воронкообразную форму; стадия D - полностью остывшая отливка 8.

Торцы поршня 4 (фиг. 1) и направляющей 10 пресс-формы для литья под давлением, обращенные внутрь формообразующей полости 3, могут иметь специальную форму, с помощью которой получается отливка 8 (фиг.6) с выступами 20.

Возможен вариант схемы приложения дополнительных сил f к периферии отливки 8, например, с помощью обхватываемого ее хомута 21, или же (не показано) патрона со специальными кулачками, с помощью цанги и др. средств обхвата.

Возможен вариант схемы одновременного воздействия усилия на все поверхности отливки. Это может быть симбиоз (не показано) любых из вышеперечисленных методов, или размещение отливки 8 в герметичном сосуде 22, куда через клапан (не показан) подается рабочая среда 23 под давлением P, например газ или жидкость.

Осуществляют литье под давлением с помощью описанной выше пресс-формы следующим образом.

В исходном положении (фиг. 1) плит 15 и 16 литьевой машины разъемные части 7 и 2 пресс-формы замкнуты и находятся под давлением, а шток 5 вместе с поршнем 4 находятся в крайнем правом положении.

Затем (фиг. 2) к входу пресс-формы подводят агрегат впрыска литьевой машины (не показано), с помощью которого подают через сопло 9 расплав 7 под давлением р. Преодолевая гидравлическое сопротивление, созданное взаимным расположением с гарантированным зазором Δ сопла 9 и поршня 4, ламинарная струя расплава 7, поступая в зазор Δ, ударяет о торец поршня 4, резко меняя свое направление вдоль этого торца. Поэтому вместе с перемещением X поршня 4 с его штоком 5 под действием давления расплава 7, происходит перемешивание частиц этого расплава (турбулентное его движение), что способствует при заполнении расплавом 7, формообразующей полости 3 устранению отрицательных эффектов «свободной струи», «холодных спаев» в граничных течениях расплава 7, близких к поверхности формообразующей полости 3.

Тепловой режим литья при этом регулируется подачей охлаждающей жидкости (не показано) в рубашку охлаждения 14, и, при необходимости вокруг неподвижной части 2 (не показано).

Под действием давления расплава 7 шток 5 переместится в крайнее левое положение. Поршень 4 также занимает крайнее левое положение, образуя необходимый объем формообразующей полости 3, в которой будет находиться горячий расплав.

После этого останавливают подачу расплава 7 через сопло 9. Расплав 7 остывает, затвердевая и образуя в формообразующей полости отливку определенной формы, заданной контуром формообразующей полости 3. Благодаря ранее полученному эффекту турбулетности течения расплава 7, при котором устраняются упомянутые выше отрицательные эффекты, внутри полученной отливки не образуются холодные спаи, значительно уменьшаются газовые и усадочные пористости, раковины, а на ее поверхности, также как и на поверхности формообразующей полости 3, не образуется нагара.

Для извлечения сформованной отливки 8 (фиг. 3) осуществляют прямой ход Y подвижной разъемной части 2.

После извлечения отливки 8 из пресс-формы разъемные части 1 и 2 смыкаются под действием литьевой машины и находятся под давлением, согласно фиг. 1. Далее цикл работы пресс-формы повторяется.

Возможен также способ извлечения отливки 8 с помощью специальных толкателей (не показаны), пропущенных через поршень 4 или через шток 5 поршня 4 и поршень 4. Когда подвижная часть 2 прес-формы при раскрытии отводится влево (фиг. 3), такие толкатели под действием своего механизма привода (не показан) выталкивают отливку 8.

После извлечения из формы горячей отливки 8 сразу вся структуре ее материала имеет одинаковую температуру (стадия В по фиг.5).

Затем в начале остывания (стадия В по фиг. 5), когда в отливке появляется явно выраженная центральная зона 18 с более теплой температурой, чем периферийная часть, прикладывают дополнительные силы f на торцевые поверхности 17 остывающей отливки 8. Это заставляет более холодные наружные слои быстро остывающего материала стремиться к центру отливки 8, не позволяя им останавливаться. В результате более теплая центральная зона уменьшается в размере (стадия С по фиг. 5). При этом значительный участок торцевых поверхностей 19 приобретает воронкообразную форму 19. После выравнивания температуры по всей структуре материала отливки 8 и исчезновения явно выраженной центральной зоны 18 прекращают воздействие на отливку 8 дополнительными силами f.

В результате получают полностью остывшую отливку 8 (стадия D по фиг. 5) без усадочных полостей или раковин в ее материале, как это наблюдается при традиционных способах литья, или с незначительными размерами этих полостей или раковин.

При это воронкообразная форма 19 торцевых поверхностей 17 при необходимости может удаляться механической обработкой или же компенсироваться изначально отливаемыми выступами 20 (фиг. 6), которые устраняются при остывании под действием усадочных сил и дополнительных сил f.

Возможен вариант схемы одновременного воздействия усилия на все поверхности отливки 8. Это может быть симбиоз (не показано) любых из вышеперечисленных методов, или пи размещение отливки 8 в герметичном сосуде 22, куда через клапан (не показан) подается рабочая среда 23 под давлением P, например газ или жидкость.

Торцы поршня 4 (фиг. 1) и направляющей 10 пресс-формы для литья под давлением, обращенные внутрь формообразующей полости 3, могут иметь специальную форму, с помощью которой получается отливка 8 (фиг. 6) с выступами 20.

Эта схема (фиг. 5) может быть реализована (не показана), например, на прессах, струбцинами, тисочными приспособлениями, пружинными механизмами, с помощью грузов, а также любыми их вариантами, позволяющими сжимать отливку 8 с обоих торцов одновременно или с одного из них с упором в другой.

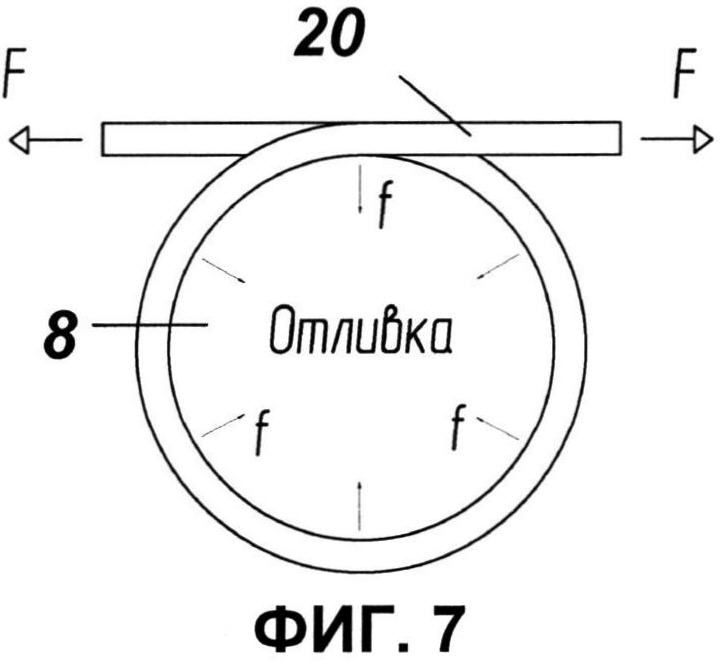

Возможен вариант (фиг. 7) приложения дополнительных сил f к периферии отливки 8, например, с помощью обхватываемого ее хомута 21 усилиями F, или же (не показано) патрона со специальными кулачками, с помощью цанги и др. средств обхвата.

Возможен также вариант (фиг. 7) одновременного воздействия усилия на все поверхности отливки 8. Это может быть симбиоз (не показано) любых из вышеперечисленных методов, или размещение отливки 8 в герметичном сосуде 22, куда через клапан (не показан) подается рабочая среда 23 под давлением P, например газ или жидкость.

Благодаря описанным выше методам (фиг. 5, 7, 8) приложения к отливке 8 дополнительных сил f, в отличие от отливок, полученных традиционно [1, 2], в отливке 8 пустот (усадочных раковин) не образуется или незначительны. Поэтому качество отливки значительно улучшается.

Источники информации

1. Авторское свидетельство СССР N 161555, кл. B22D 17/10, 1988.

2. Патент RU 2010667 C1, МПК B22D 17/22, приоритет от 1990.12.13, опубликован 1994.04.15 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2014 |

|

RU2556921C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2582713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Устройство для литья с кристаллизацией под давлением | 1972 |

|

SU440212A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ ИЗ ЗАДАННОЙ ТОЧКИ РАСПЛАВА К ПЕРИФЕРИИ ОТЛИВКИ | 2008 |

|

RU2376108C1 |

| Литьевая машина для изготовления изделий из полимерных материалов | 1979 |

|

SU870169A1 |

Изобретение относится к литьевому производству по получению изделий, в основном, из термопластичного полимера литьем под давлением, преимущественно, толстостенных изделий, а также получению изделий из других материалов. Технический результат способа по изобретению заключается в повышении эффективности получения толстостенных отливок из полимеров за счет предотвращения или уменьшения в них образования усадочных раковин. Способ получения толстостенных полимерных отливок заключается в том, что в литьевой форме преобразуют расплав полимерного материала в отливку, которая извлекается оттуда и остывает. После извлечения из формы отливки, в процессе ее остывания, отливка подвергается обжатию со стороны ее неторцевых поверхностей. 1 з.п. ф-лы, 8 ил.

1. Способ получения толстостенных отливок из полимеров, заключающийся в том, что в литьевой форме преобразуют расплав полимерного материала в отливку, которая извлекается оттуда и остывает, при этом после извлечения из формы отливки, в процессе ее остывания, она подвергается обжатию, отличающийся тем, что отливка подвергается обжатию со стороны ее неторцевых поверхностей.

2. Способ по п. 1, отличающийся тем, что при обжатии отливки со стороны ее неторцевых поверхностей также осуществляют дополнительное ее обжатие со стороны ее других поверхностей.

| Золотниковое устройство для распределения рабочей среды в зажимающих изделия цилиндрах поворотных приспособлений к металлорежущим станкам | 1951 |

|

SU94903A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| В.К.ЗАВГОРОДНИЙ и другие, Литьевые машины для термопластов и реактопластов, Москва, Машиностроение, 1968, с.59-65 | |||

| GB 1163547 A, 10.09.1969 | |||

| ЩВАРЦ О | |||

| и другие, Переработка пластмасс, Санкт-Петербург, Профессия, 2005, с.112-113, 121-123,127-128 | |||

| US 20030155694 A1, 21.08.2003. | |||

Авторы

Даты

2016-03-10—Публикация

2014-07-28—Подача