Изобретение относится к литейно производству, в частности к литью под пневмопоршневым давлением на машинах с горизонтальной камерой прессования и может быть применено при литье цветных металлов и сплавов, силикатных материалов и других в постоянные металлические формы.

Известен пневмопоршневой способ литья металлов и других материалов, при котором осуществляют заливку металла в камеру прессования, заполне- itme формы ламинарным или близким к нему потоком расплава с одновременным созданием газового противодавления в полости формы. После заполнения формы кристаллизацию отливки осуществляют под действием двустороннего давления, равного 15-25 МП.а (авт.св. НРБ № 28297, кл. В22 D 17/04, 1979).

Недостатком этого способа является то, что создание газового давлени в рабочей полости литейной формы во время ее заполнения ведет к действию Газового противодавления переменной величины - от нуля до установленного конечного давления, на фронт движущегося расплава. В результате этого, как бы быстро не создавалось это давление, тепло-физические условия заполнения отдельных частей литейной формы и условия начальной кристаллизации, протекающей на контактующих с расплавом формообразующих являются различными. Все это отражается неблагоприятно на качестве отливок.

Известно устройство для осуществления этого способа, состоящее из подвижной и неподвижной полуформ, смонтированных соответственно на под вижной я неподвижной плитах поршневой машины для литья под давлением с горизонтальной камерой прессования. Неподвгокная полуформа соединена с горизонтальной камерой прессования, причем горизонтальная камера для прессования снабжена заливочным отверстием для поступления расплава, В водвижной полуформе смонтированы выталкиватели и выполнено отверстие для подпрессовочного поршня, который связан с вертикальным гидравлическим цилиндром5 который закреплен неподвижно на подвижной полуформе. Выталкиватели уплотнены в подвижной полуформе, которая в рабочем положении герметизирована покетом уплотнитель- ных колец относительно неподвижной

fO

}5

20

25

30

35

40

45

50

55

полуформы, в неподвижной полуформе установлена литниковая втулка, которая герметизирована относительно передней торцовой части горизонтальной камеры прессования. Пространство горизонтальной камеры для прессования за пресс-поршнем, рабочая полость между формообразующими частями формы, объем подпрессовочного поршня и пространство перед пресс-поршнем соединены между собой газопроводом. В неподвижной полуформе вмонтирована литниковая втулка (авт. св. НРБ № 28297, кл. В22 D 17/04, 1979).

Однако с .целью быстрого создания газового давления подпрессовочный поршень во время заполнения литейной формы устанавливается на известном расстоянии от своего конечного положения и передвигается к нему только после того, как заполнение будет завершено. Это делает необходимым наличие устройства для слежения за достигнутым уровнем движущегося фронта расплава и соблюдение предохранительных мер против аварии при несрабатывании этого устройства; ударное уплотнение металла в подпрессовочный поршень- приводит к быстрому износу кoнтaктyюш x торцовых поверхностей В результате этого требуется частое восстановление расположенных там вентиляционных каналов.

Цель изобретения - повьш ение качества ОТЛИВОБ:, что обеспечивается благодаря независимому созданию газового давления в рабочей полости формы от движения расплава.

Цель достигае тся тем, что согласно способу литья под, давлением перед заливкой расплава полости фор1чы и камеры прессования разделяют после чего в полости формы создают х азовые давления и заливают расплав в камеру прессования, а в начале заполнения формы расплавом полости формы и камеры прессования соединяют.

Цель достигается также тем, что устройство для литья под давлением, содержащее подвижную и неподвижную полуформы, закрепленные на подвижной и неподвижной плитах машины литья под давлением, горизонтальную камеру прессования с пресс-поршнем и заливочным отверстием, литниковую втулку, установленную в неподвижной полуформе, выталкивающую систему, располо- х енную в подвижной полуформе, снабжено затвором, установленным в подвижной полуформе с возможностью горизонтального перемещения от гидравлического цилиндра и взаимодействия с по- садочнь1м гнездом, выполненным в лит- никовой втулке, полуцилиндрическим кожухом, герметизирующим заливочное отверстие и закрепленньгм неподвижно на камере прессования, несущей плитой, связанной с полуцилиндрическим кожухом горизонтальными направляющими колоннами, уплотняющей плитой с гидравлическим цилиндром перемещения ее по горизонтальным направляющим колоннам, закрепленным на несущей пли- те, а также желобом, установленным в полуцилиндрическом кожухе и прикрепленным к нему и уплотняющей плите посредством пружин, при этом полость

горизонтальной камеры прессования за 20 ризонтальные направляющие колонны

пресс-поршнем и полость полуцилиндрического кожуха соединены обпщм газопроводом.

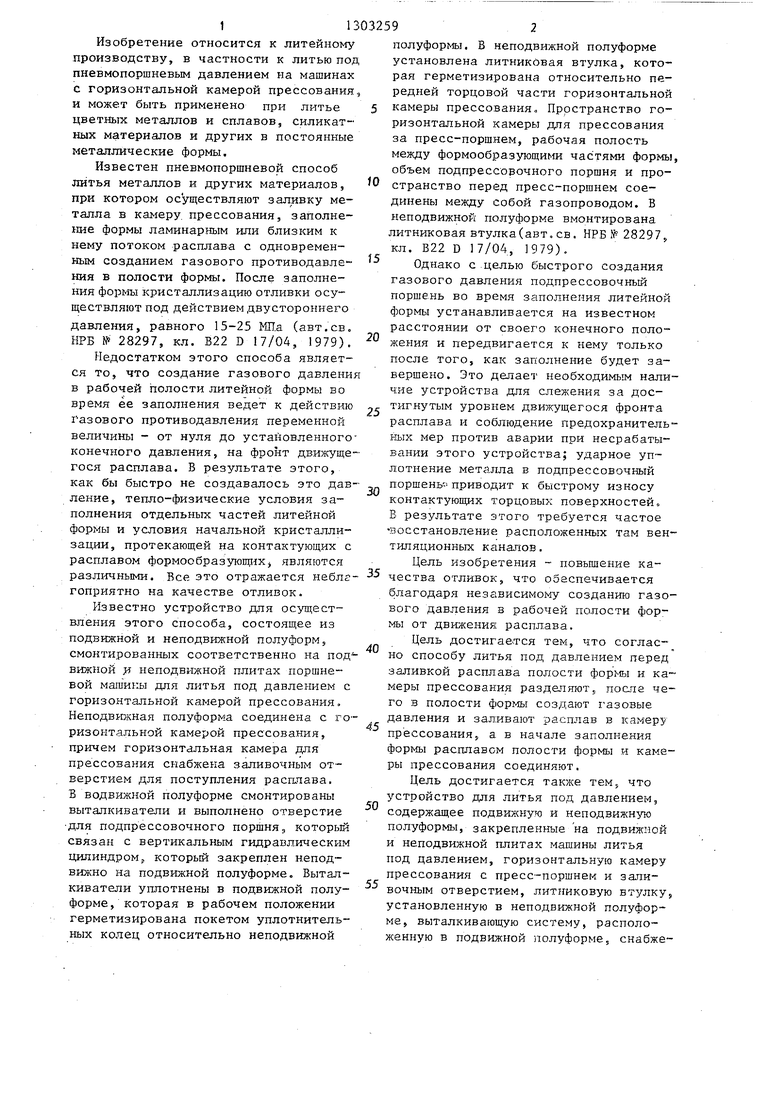

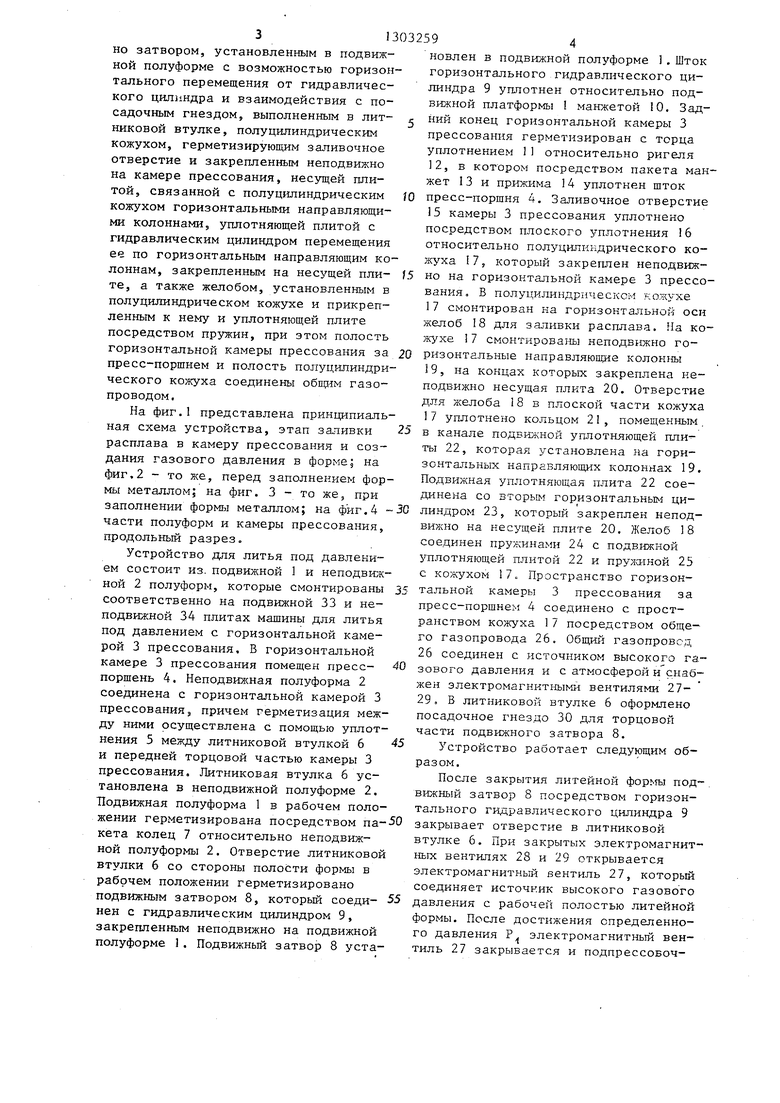

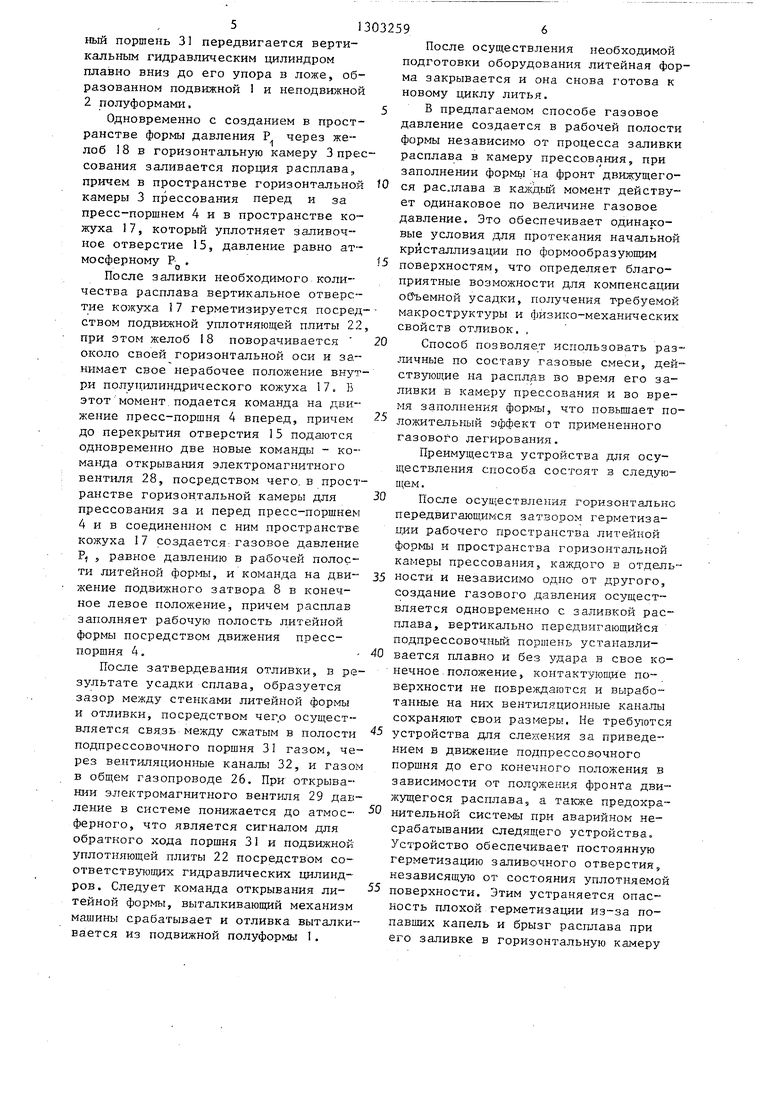

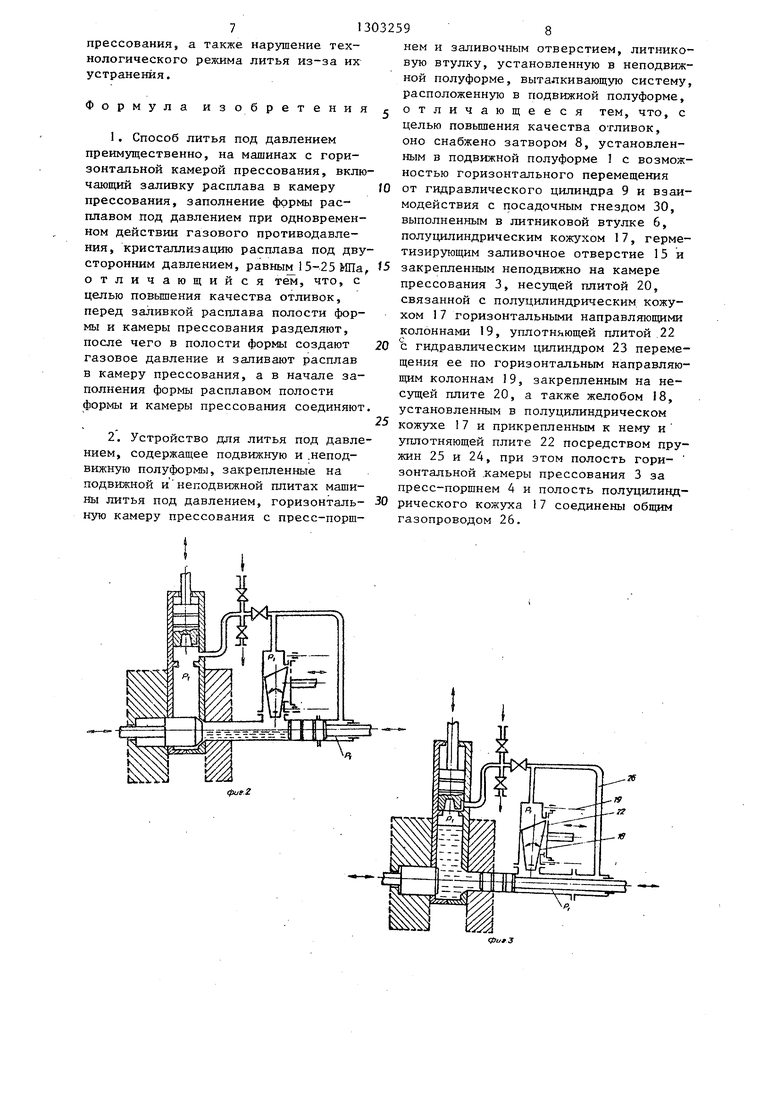

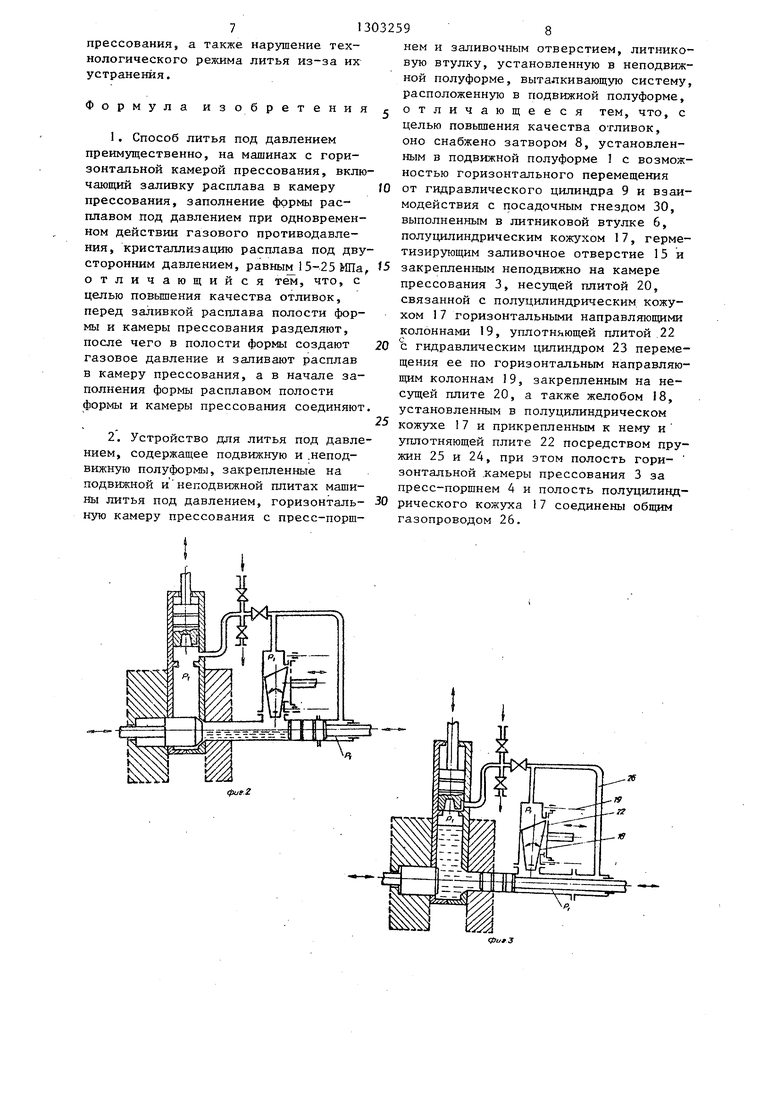

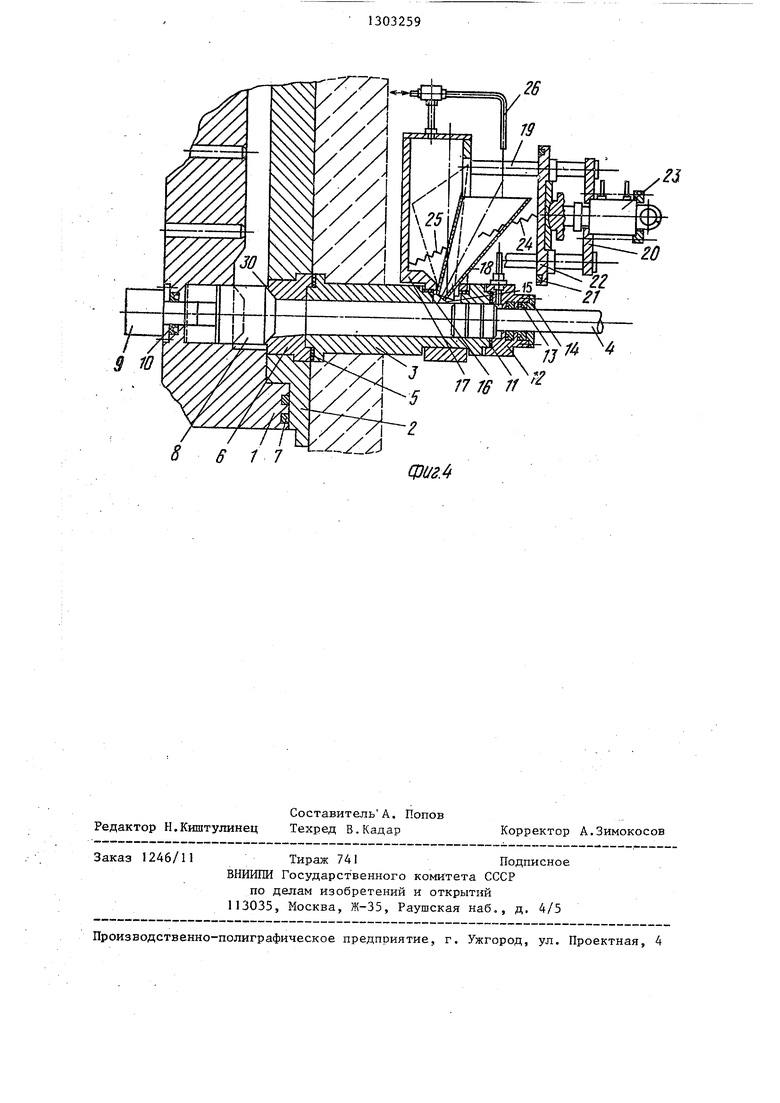

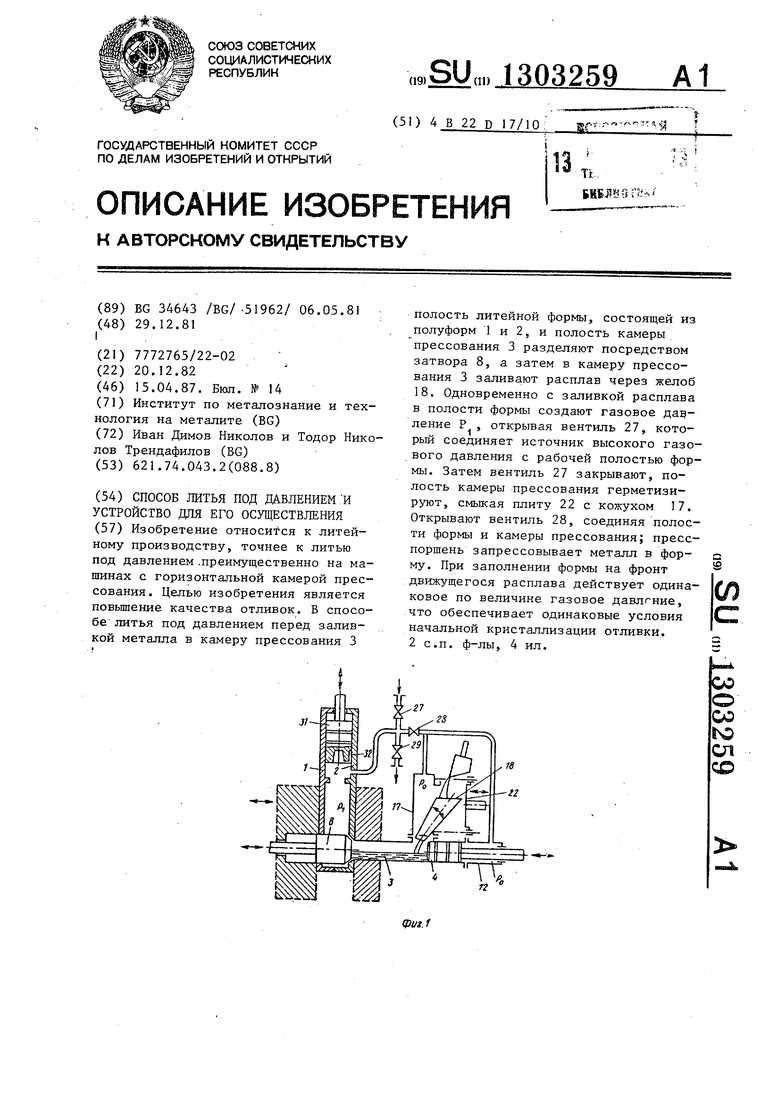

На фиг.1 представлена принципиальная схема устройства, этап запивки расплава в камеру прессования и создания газового давления в форме; на фиг,2 - то же, перед заполнением фор19, на концах которых закреплена неподвижно несущая плита 20. Отверстие для желоба 18 в плоской части кожуха 7 уплотнено кольцом 21, помещенным, в канале подвижной уплотняющей плиты 22, которая установлена на горизонтальных направляющих колоннах 19. Подвижная уплотняющая плита 22 соединена со зторьсм горизонтальньм цимы металлом; на фиг. 3 - то же, при заполнении формы металлом; на фиг.4 -50 линдром 23, который закреплен непод- части полуформ и камеры прессования, вижно на несущей плите 20. Желоб 18 продольный разрез,

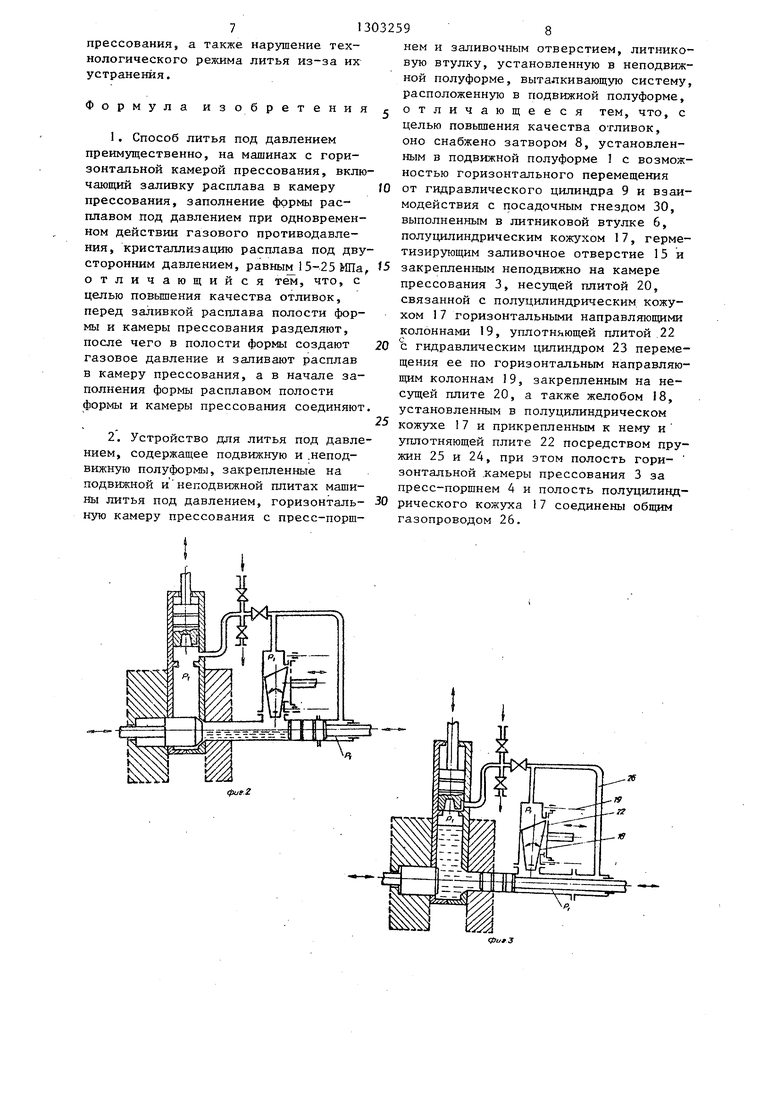

Устройство для литья под давлением состоит из. подвижной 1 и неподвшксоединен пружинами 24 с пoдв.Iiжнoй уплотняющей плитой 22 и пружиной 25 с кожухом 17. Пространство горизонной 2 полуформ, которые смонтированы 35 талькой камеры 3 прессования за

соответственно на подвижной 33 и неподвижной 34 плитах машины для литья под давлением с горизонтальной камерой 3 прессования, В горизонтальной камере 3 прессования помещен пресс- поршень 4. Неподвижная полуформа 2 соединена с горизонтальной камерой 3 прессования, причем герметизация между ними осуществлена с помощью уплотнения 5 между литниковой втулкой 6 и передней торцовой частью камеры 3 прессования. Литниковая втулка 6 установлена в неподвижной полуформе 2. Подвижная полуформа 1 в рабочем положении герметизирована посредством пакета колец 7 относительно неподвижной полуформы 2. Отверстие литниковой втулки 6 со стороны полости формы в рабочем положении герметизировано подвижным затвором 8, которьш соеди- иен с гидравлическим цилиндром 9, закрепленным неподвижно на подвижной полуформе 1. Подвижный затвор 8 установлен в подвижной полуформе 1 , Шток горизонтального гидравлического цилиндра 9 уплотнен относительно подвижной платформы I манжетой 0. Задний конец горизонтальной камеры 3 прессования герметизирован с торца уплотнением 1 относительно ригеля 12, в котором посредством пакета манжет 13 и прижима 14 уплотнен шток пресс-поршня 4, Заливочное отверстие 5 камеры 3 прессования уплотнено посредством плоского уплотнения 16 относительно полуцштиндрического кожуха 17, который закреплен неподвижно на горизонтальной камере 3 прессования, В полуцилиндрнческсм у-сожухе 17 смонтирован на горизонтальной оси желоб 18 для заливки расплава. На кожухе 7 смонтированы неподвижно го19, на концах которых закреплена неподвижно несущая плита 20. Отверстие для желоба 18 в плоской части кожуха 7 уплотнено кольцом 21, помещенным, в канале подвижной уплотняющей плиты 22, которая установлена на горизонтальных направляющих колоннах 19. Подвижная уплотняющая плита 22 соединена со зторьсм горизонтальньм цилиндром 23, который закреплен непод- вижно на несущей плите 20. Желоб 18

линдром 23, который закреплен непод- вижно на несущей плите 20. Желоб 18

соединен пружинами 24 с пoдв.Iiжнoй уплотняющей плитой 22 и пружиной 25 с кожухом 17. Пространство горизонпресс-поршнем 4 соединено с пространством кожуха 17 посредством общего газопровода 26. Общий газопровод 26 соединен с источником высокого газового давления и с атмосферой и снабжен электромагнитными вентилями 27- 29. В литниковой втулке 6 оформлено посадочное гнездо 30 для торцовой части подвижного затвора 8.

Устройство работает следующим образом.

После закрытия литейной под- вижный затвор 8 посредством горизонтального гидравлического цилиндра 9 закрывает отверстие в литниковой втулке 6. При закрытых электромагнитных вентилях 28 и 29 открывается электромагнитный вентиль 27, которьш соединяет источник высокого газового давления с рабочей полостью литейной формы. После достижения определенного давления Р электромагнитный вентиль 27 закрывается и подпрессовочный поршень 31 передвигается вертикальным гидравлическим цилиндром плавно вниз до его упора в ложе, образованном подвижной 1 и неподвижной 2 полуформами.

Одновременно с созданием в пространстве формы давления Р через желоб 8 в горизонтальную камеру 3 прессования заливается порция расплава, причем в пространстве горизонтальной камеры 3 прессования перед и за пресс-поршнем 4 и в пространстве кожуха 17, который уплотняет заливочное отверстие 15, давление равно атмосферному Р ,

После заливки необходимого количества расплава вертикальное отверстие кожуха 17 герметизируется посред- ством подвижной уплотняющей плиты 22 при этом желоб 18 поворачивается около своей горизонтальной оси и занимает свое нерабочее положение внутри полуцилиндрического кожуха 17. Б этот момент.подается команда на движение пресс-поршня 4 вперед, причем до перекрытия отверстия 15 подаются одновременно две новые команды - команда открывания электромагнитного вентиля 28, посредством чего, в пространстве горизонтальной камеры для прессования за и перед пресс-поршнем 4 и в соединенном с ним пространстве кожуха 17 создается:газовое давление Р, 5 равное давлению в рабочей полости литейной формы, и команда на дви- жение подвижного затвора 8 в конечное левое положение, причем расплав заполняет рабочую полость литейной формы посредством движения пресс- поршня 4,

После затвердевания отливки, в результате усадки сплава, образуется зазор между стенками литейной формы и отливки, посредством чегр осуществляется свя.зь между сжатым в полости подпрессовочного поршня 31 газом, через вентиляционные каналы 32, и газом в общем газопроводе 26. При открывании электромагнитного вентиля 29 давление в системе понилсается до атмос- ферного, что является сигналом для обратного хода поршня 31 и подвижной уплотняющей плиты 22 посредством со- ответствуюш их гидравлических цилиндров . Следует команда открывания ли- тейной формы, выталкиваюш 1Й механизм машины срабатывает и отливка выталкивается из подвижной полуформы 1.

5

0 5 0 5 0

0

После осуществления необходимой подготовки оборудования литейная форма закрывается и она снова готова к новому циклу литья.

В предлагаемом способе газовое давление создается в рабочей полости формы независимо от процесса заливки расплава в камеру прессования, при заполнении формь на фронт движущегося расллава в каждый момент действует одинаковое по величине газовое давление. Это обеспечивает одинаковые усхювия для протекания начальной кристаллизации по формообразующим поверхностям, что определяет благоприятные возможности для компенсации объемной усадки, получения требуемой макроструктуры и физико-механических свойств отливок. ,

Способ позволяет использовать различные по составу газовые смеси, действующие на расплав во время его заливки в камеру прессования и во время заполнения формы, что повышает положительный эффект от примененного газового легирования.

Преимущества устройства для осуществления способа состоят з следующем .

Посла осуществления горизонтально передвигающимся затворам герметизации рабочего пространства литейной формы и пространства горизонтальной камерь прессования, каждого в отдельности и независимо одно от другого, создание газового давления осуществляется одновременно с заливкой расплава, вертикально передвигающийся подпрессовочиый поршень устанавливается плавно и без удара в свое конечное . положение, контактуюшие поверхности не повреждаются и выработанные на них вентиляционные каналы сохраняют свои размерь . Не треб чотся устройства для слежения за приведением в движение подпрессовочного поршня до его конечного положения в зависимости от полджения фронТа движущегося расплава, а также предохранительной системы при аварийном несрабатывании слер,ящего устройства. Устройство обеспечивает постоянную герметизацию заливочного отверстия, независящую от состояния уплотняемой поверхности. Этим устраняется опасность плохой герметизации из-за попавших капель и брызг расплава при его заливке в горизонтальную камеру

71303259

а также нарушение техо режима литья из-за их

н в н о о н н о м в п т

Формула изобретения

1. Способ литья под давлением преимущественно, на машинах с горизонтальной камерой прессования, включающий заливку расплава в камеру прессования, заполнение формы расплавом под давлением при одновременном действии газового противодавления, кристаллизацию расплава под двусторонним давлением, равным 15-25 МПа, 5 закрепленным неподвижно на камере

отличающийся тем, что, с целью повьш1ения качества отливок, перед зajшвкoй расплава полости формы и камеры прессования разделяют, после чего в полости формы создают газовое давление и запивают расплав в камеру прессования, а в начале заполнения формы расплавом полости формы и камеры прессования соединяют

2. Устройство для литья под давлением, содержащее подвижную и .неподвижную полуформы, закрепленные на подвижной и неподвижной плитах машины литья под давлением, горизонтальную камеру прессования с пресс-поршнем и заливочным отверстием, лит1тако- вую втулку, установленную в неподвижной полуформе, выталкивающую систему, расположенную в подвижной полуформе, отличающееся тем, что, с целью повышения качества отливок, оно снабжено затвором 8, установленным в подвижной полуформе 1 с возможностью горизонтального перемещения от гидравлического цилиндра 9 и взаимодействия с посадочным гнездом 30, выполненным в литниковой втулке 6, полуцилиндрическим кожухом 17, герметизирующим заливочное отверстие 15 и

прессования 3, несущей плитой 20, связанной с полуцилиндрическим кожухом 17 горизонтальными направляющими колоннами 19, уплотняющей плитой 22

с гидравлическим цилиндром 23 перемещения ее по горизонтальным направляющим колоннам 19, закрепленным на несущей плите 20, а также желобом 18, установленным в полуцилиндрическом

кожухе 17 и прикрепленным к нему и уплотняющей плите 22 посредством пружин 25 и 24, при этом полость гори- зонтальной .камеры прессования 3 за пресс-поршнем 4 и полость полуцилиндрического кожуха 17 соединены общим газопроводом 26.

26

фиг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| Форма для литья под газовым давлением | 1984 |

|

SU1424960A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Способ литья под давлением на машине с вертикальной камерой прессования | 1979 |

|

SU1006054A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

Изобретение относится к литейному производству, точнее к литью под давлением .преимущественно на машинах с горизонтальной камерой прессования. Целью изобретения является повышение качества отливок. В способе литья под давлением перед заливкой металла в камеру прессования 3 полость литейной формы, состоящей из полуформ 1 и 2, и полость камеры прессования 3 разделяют посредством затвора 8, а затем в камеру прессования 3 заливают расплав через желоб 18. Одновременно с заливкой расплава в полости формы создают газовое даэ- ление Р , открывая вентиль 27, который соединяет источник высокого газового давления с рабочей полостью формы. Затем вентиль 27 закрывают, полость камеры прессования герметизируют, смыкая плиту 22 с кожухом 17. Открывают вентиль 28, соединяя полости формы и камеры прессования; пресс- поршень запрессовывает металл в форму. При заполнении формы на фронт движущегося расплава действует одинаковое по величине газовое давление, что обеспечивает одинаковые условия начальной кристаллизации отливки. 2 с.п. ф-лы, 4 ил. s пт 07Л « f У/ п ОО О СлЭ ю СП CD

Редактор Н.Киштулинец

Составитель А. Попов Техред В.Кадар

Заказ 1246/11

Тираж 741Подписное

ВНРШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

Авторы

Даты

1987-04-15—Публикация

1982-12-20—Подача