Изобретение относится к области порошковой металлургии, в частности к способам электроимпульсной консолидации порошковых материалов с прогнозируемыми свойствами, и может быть использовано при изготовлении изделий с высокими физико-механическими характеристиками из порошков твердых сплавов группы WC-Co.

Известен способ получения наноструктурированного сплава (Заявка: 2013107616, 21.02.2013, опубл. 27.08.2014, С22С 29/08, С22С 1/05, B22F 3/10), включающий смешивание порошков, содержащих карбиды вольфрама, согласно которому в шихте в качестве матрицы используют однородные гранулы сплава ВК8 размером 1-5 мкм, составляющие 90±1 мас.% и монокристаллический нанопорошок карбида вольфрама с размером частиц в диапазоне 10-200 нм с мультифрактальной (логнормальной) функцией распределения частиц нанопорошка по размерам в количестве 10±1 мас.%, при этом полученную шихту после перемешивания подвергают одностадийному и низкотемпературному процессу спекания, состоящему в двухступенчатом нагреве формы в вакууме до 600-700°С в течение 3 ч с экспозицией в течение 1 ч и дальнейшем нагреве в течение 1 ч до температуры спекания 1250-1300°С с экспозицией при этой температуре в течение 10 мин и последующим охлаждением формы до нормальной температуры.

Недостатком данного способа является остаточная пористость и рост зерен карбида вольфрама из-за длительного процесса спекания, что в конечном итоге приводит к снижению физико-механических характеристик полученных материалов.

Известен способ искрового плазменного спекания порошков (Основы процесса искрового плазменного спекания нанопорошков. Монография / Р. Торресильяс Сан Миллан, Н.В. Солис Пинарготе, А.А. Окунькова, П.Ю. Перетягин. - М.: Техносфера, 2014, с. 7), в том числе группы WC-Co, путем нагрева его в вакууме или другой защитной атмосфере при давлении до 100 МПа серией низковольтных импульсов постоянного тока. Длительность отдельного импульса не более 3·10-3 с и амплитудой тока 1-10 кА/см2. Время спекания составляет от секунд до нескольких минут в зависимости от материала порошка, размера получаемого изделия, конфигурации и мощности оборудования.

Недостатком данного способа является рост зерен карбида вольфрама из-за длительного процесса спекания (несколько минут) и низкая производительность из-за необходимости использования вакуума или другой защитной атмосферы.

Наиболее близким по совокупности признаков к изобретению является способ спекания изделий из порошков (Электроимпульсная технология формирования материалов из порошков / Е.Г. Григорьев, Б.А. Калин. - М.: МИФИ, 2008, с.33), в том числе твердых сплавов группы WC-Co, путем электроимпульсного прессования при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3 с. Известный способ может сопровождаться предварительной очисткой поверхности частиц порошка в вакууме путем нагрева серией низковольтных импульсов постоянного тока с общей продолжительностью не более 120 с, с длительностью отдельного импульса не более 3·10-3 с и плотностью 1-10 кА/см2.

Достоинством прототипа является возможность получения изделий с заданной прочностью, пластичностью и с сохранением исходных размеров зерен порошков в консолидированном материале.

Недостатком данного способа является остаточная пористость спеченного изделия, что снижает физико-механические характеристики полученных материалов, в частности трещиностойкость - важный показатель для тяжело и циклически нагруженных прессовых инструментов.

Техническим результатом, на который направлено изобретение, является улучшение физико-механических характеристик получаемых изделий за счет устранения остаточной пористости.

Заявленный технический результат достигается тем, что в способе спекания изделий из порошков твердых сплавов группы WC-Co путем электроимпульсного прессования при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3 с, электроимпульсное прессование осуществляют с достижением изделием температуры не выше 1050°С, после чего спрессованное изделие продолжают подвергать импульсному воздействию тока при плотности импульса тока 1-10 кА/см2 до достижения изделием температуры 1100°С, при этом температурой изделия в процессе электроимпульсного прессования управляют изменением давления прессования и/или изменением плотности импульса тока и/или изменением длительности импульса тока в установленных диапазонах.

Изобретение поясняется чертежами.

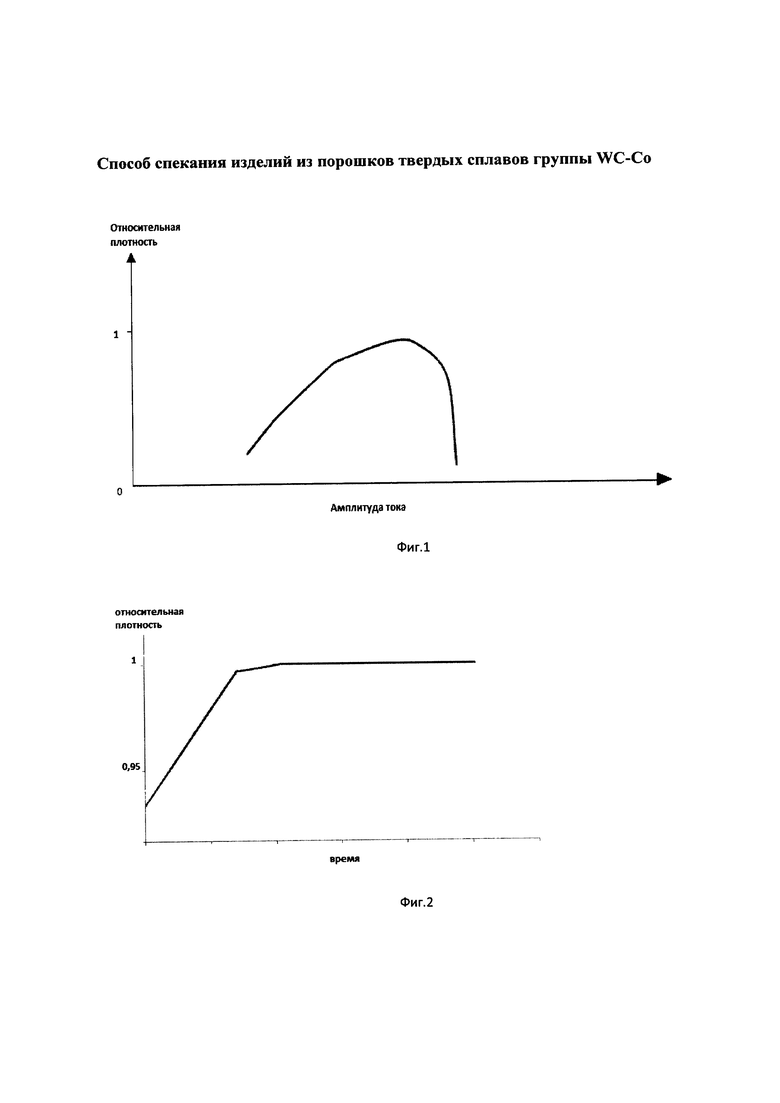

На фиг. 1 показана зависимость средней плотности материала, полученного электроимпульсным прессованием стандартного промышленного порошка, от амплитуды импульса тока;

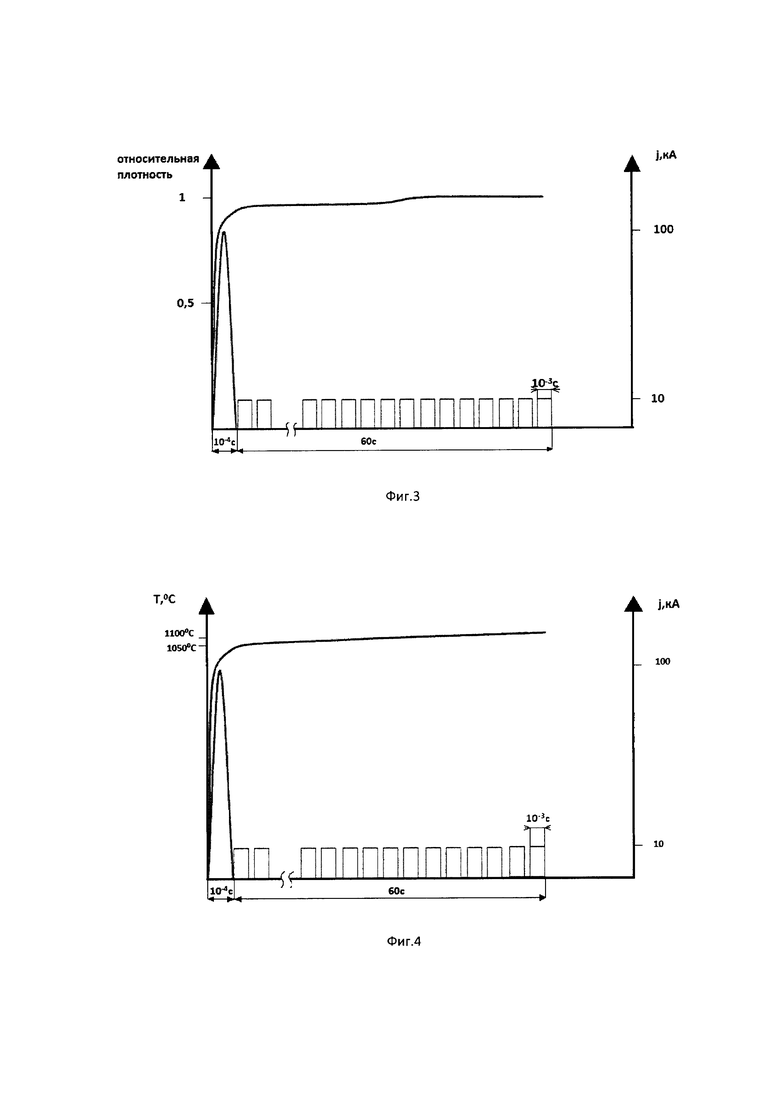

на фиг. 2 - зависимость относительной плотности получаемого порошкового материала от времени спекания при искровом плазменном спекании;

на фиг. 3 - цикл спекания порошкового материала согласно заявленному способу;

на фиг. 4 - график, поясняющий определение момента начала дополнительного импульсного воздействия на спрессованное изделие.

Суть заявленного способа можно пояснить следующим.

В результате экспериментов по электроимпульсному прессованию для всех исследованных порошков установлен одинаковый характер изменения плотности полученных материалов. Плотность получаемых материалов методом электроимпульсного прессования возрастает при увеличении до определенного порогового значения амплитуды импульса тока (каждому порошковому материалу соответствует свое пороговое значение) при фиксированном давлении.

На фиг. 1 приведена зависимость средней плотности материала, полученного электроимпульсным прессованием стандартного промышленного порошка. Как видно из фиг. 1, зависимость плотности получаемого методом электроимпульсного прессования порошкового материала от амплитуды импульса тока при фиксированном давлении немонотонна и имеет максимум (см. фиг. 1). В области параметров, обеспечивающих максимально возможную плотность консолидированного материала, получаются образцы с максимально достижимыми физико-механическими характеристиками. При увеличении амплитуды импульса тока средняя по объему плотность материала резко уменьшается (см. фиг. 1) и формируется неоднородная структура. При дальнейшем увеличении амплитуды импульса тока процесс электроимпульсного прессования становится неустойчивым и сопровождается выбросом порошкового материала и разрушением пресс-инструмента.

При искровом плазменном спекании наблюдаются следующие закономерности. В данном случае определяющим параметром является время спекания, так как в технологическом процессе фиксируются величина тока и давление. На фиг. 2 приведена зависимость относительной плотности получаемого порошкового материала от времени спекания. Из фиг. 2 видно, что после определенного времени плотность материала достигает 100%.

Как указывалось выше, при оптимальной амплитуде импульса тока и фиксированном давлении электроимпульсного прессования получаются образцы с максимально возможной плотностью и соответственно максимально возможными характеристиками. При этом у целого ряда материалов имеется остаточная пористость, что снижает физико-механические характеристики. Для устранения остаточной пористости предлагается после электроимпульсного прессования провести искровое плазменное спекание.

Предложенный способ позволяет с одной стороны за счет кратковременности процесса электроимпульсного прессования на первой стадии сохранить исходный размер зерна, а с другой стороны за счет применения искрового плазменного спекания на второй стадии устранить остаточную пористость.

Пример конкретной реализации способа.

Для реализации предложенного способа использовали порошок твердого сплава ВК-10. Были определены оптимальные параметры процесса электроимпульсного прессования, позволяющие достичь спрессованным образцом твердого сплава ВК-10 температуры 1050°С и относительной плотности 99,92% от теоретической. Плотность тока составила 100 кА/см2, давление 200 МПа и длительность импульса тока 10-4 с. В момент достижения образцом температуры 1050°С образец подвергли дополнительному импульсному воздействию тока (по сути - искровому плазменному спеканию) при том же давлении, плотности тока, сниженной до 10 кА/см2, и длительностью импульса тока 10-3 с. Установленные режимы обеспечили достижение образцом температуры 1100°С за 60 с (т.е. скорость нагрева составила 50°С /с). В результате был получен образец со 100% плотностью.

Таким образом, можно сделать вывод, что заявленный технический результат - улучшение физико-механических характеристик получаемых изделий за счет устранения остаточной пористости - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном способе отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области порошковой металлургии, в частности к способам электроимпульсной консолидации порошковых материалов с прогнозируемыми свойствами, и может быть использован при изготовлении изделий с высокими физико-механическими характеристиками из порошков твердых сплавов группы WC-Co;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания изделий из порошков твердых сплавов группы WC-Co | 2016 |

|

RU2636538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| Способ изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера CoFeSi | 2016 |

|

RU2637845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ, СОДЕРЖАЩЕЙ ФАЗУ СПЛАВА ГЕЙСЛЕРА CoMnSi | 2017 |

|

RU2678355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| Способ изготовления распыляемой композитной мишени из сплава Гейслера CoMnSi | 2017 |

|

RU2678354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ ИЗ СПЛАВА ГЕЙСЛЕРА CoFeSi | 2016 |

|

RU2644223C1 |

| Способ получения спеченного изделия из порошка кобальтохромового сплава | 2018 |

|

RU2680536C1 |

| Способ получения спеченных изделий из электроэрозионных порошков на основе алюминиевого сплава АД0Е | 2023 |

|

RU2812059C1 |

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

Изобретение относится к области порошковой металлургии. Способ спекания изделий из порошков твердых сплавов группы WC-Co включает электроимпульсное прессование при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3 с. Причем электроимпульсное прессование осуществляют с достижением изделием температуры не выше 1050°С, после чего спрессованное изделие продолжают подвергать импульсному воздействию тока при плотности импульса тока 1-10 кА/см2 до достижения изделием температуры 1100°С. Обеспечивается улучшение физико-механических характеристик получаемых изделий за счет устранения остаточной пористости. 3 з.п. ф-лы, 4 ил., 1 пр.

1. Способ спекания изделий из порошков твердых сплавов группы WC-Co, включающий электроимпульсное прессование при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3 с, отличающийся тем, что электроимпульсное прессование осуществляют с достижением изделием температуры не выше 1050°C, после чего спрессованное изделие продолжают подвергать импульсному воздействию тока при плотности импульса тока 1-10 кА/см2 до достижения изделием температуры 1100°C.

2. Способ по п. 1, отличающийся тем, что температурой изделия в процессе электроимпульсного прессования управляют изменением давления прессования в установленном диапазоне.

3. Способ по п. 1, отличающийся тем, что температурой изделия в процессе электроимпульсного прессования управляют изменением плотности импульса тока в установленном диапазоне.

4. Способ по п. 1, отличающийся тем, что температурой изделия в процессе электроимпульсного прессования управляют изменением длительности импульса тока в установленном диапазоне.

| ГРИГОРЬЕВ Е.Г | |||

| и др., Электроимпульсная технология формирования материалов из порошков, М., МИФИ, 2008, с.33 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО СПЛАВА НА ОСНОВЕ МОДИФИЦИРОВАННОГО КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2533225C2 |

| WO 2011072961 A1, 23.06.2011 | |||

| JP 62010201 A, 19.01.1987. | |||

Авторы

Даты

2016-04-27—Публикация

2014-12-23—Подача