Изобретение относится к металлургии, а именно к производству изделий из металлической порошковой смеси электроимпульсным спеканием, касается способа изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера Co2MnSi, которая может быть использована при производстве микроэлектроники.

Распыление гомогенизированной мишени обеспечивает получение однородных по составу слоев, значение однородности возрастает по мере уменьшения толщины слоя. Пористость мишени оказывает значительное влияние на скорость распыления мишени и, как следствие, на скорость напыления пленки. Чем больше пористость мишени, тем сильнее распыляется мишень, т.е. за меньшее время получиться напылить слой большей толщины, и наоборот. Скорость распыления мишени с низкой пористостью меньше, использование таких мишеней позволяет лучше контролировать толщину слоев, что важно для тонких слоев.

Из патента US 7973351 В2, кл. H01L 21/02, опубл. 05.07.2011 г. известна распыляемая мишень Co2MnSi, используемая для формирования кристаллического стехиометрического слоя Гейслера Co2MnSi с целью создания элемента магниторезистивной оперативной памяти (MRAM) и спинового транзистора (spin MOSFET). Однако, в указанном источнике информации отсутствуют сведения о способе изготовления этой мишени.

Из патента US 8070919 В2, кл. В32В 17/06, С23С 14/35, опубл. 06.12.11 г. известна распыляемая мишень, изготовленная из слитка Co2MnSi, полученного методом электродугового спекания стехиометрической смеси порошков Со, Mn и Si. Распыляемая мишень имела состав Со (99,5%, Sigma-Aldrich): Mn (99,98% Sigma-Aldrich): Si (99,95%, Sigma-Aldrich) в соотношении 2:1:1, скорость повышения температуры составляла 50°С/мин. После приготовления слитка Co2MnSi его измельчают в порошок с помощью мокрого размола в шаровой мельнице и затем прессуют с получением распыляемой мишени с размером 2 дюйма.

Недостатком указанного способа получения распыляемой мишени состава Co2MnSi является пористость, обусловленная электродуговым спеканием, приводящая к большой эффективной поверхности, ее окислению и адсорбции влаги и летучих загрязнений из воздуха, вероятно, по этой причине авторы патента и не смогли подтвердить отсутствие примесей в мишени. Степень гомогенизации, которую может обеспечить метод электродугового спекания ниже по сравнению с единовременным расплавлением всех порошковых компонент.

Известен способ получения заготовки катодной мишени с заданным химическим составом и требуемых геометрических размеров (RU 2405062, С23С 14/34, B22F 3/15, B22F 9/10, B22D 7/00, опубл. 27.11.2010 г.). При этом для получения заготовки мишени расплавленный металл заливают в керамическую форму с получением слитка-электрода цилиндрической формы. Затем слиток расплавляют плазмой при вращении с получением сферических гранул диаметром 50-400 мкм. Расчетное количество сферических гранул засыпают в вакууме в капсулу кольцевой формы для образования мишени с полостью. Капсулу заваривают и подвергают горячему изостатическому прессованию, после чего производят разгерметизацию капсулы и осуществляют механическую очистку заготовки путем снятия с нее составных частей капсулы. Катодную мишень выполняют из сплава на основе никеля или на основе кобальта. В результате получают заготовки мишени стабильных геометрических размеров.

Недостатком указанного способа является загрязнение мишени материалом керамической формы, капсулы. Кроме этого, изостатическое прессование также приводит к получению пористой мишени с недостатками, указанными выше.

Известен способ получения высокоплотных изделий спеканием заготовок из уплотненных нанодисперсных порошков карбида вольфрама методом электроимпульсного плазменного спекания (SPS), который может быть использован, в том числе, для изготовления мишеней для напыления износостойких покрытий экстремально нагружаемых ответственных деталей машин, например коленчатых валов тяжелых бронированных транспортных средств, а также материалов специального назначения с эффектом динамической сверхпрочности (RU 2548252 С2, кл. С04В 35/56, B82Y 40/00, опубл. 20.04.15 г.). Исходный порошок карбида вольфрама с размером частиц не более 110 нм с объемной долей WC не менее 99% подвергают электроимпульсному плазменному спеканию на установке Dr. Sinter Model-625 производства SPS SYNTEX INC. Ltd., (Япония) в условиях его прессования в графитовых пресс-формах при давлении прессования 60-70 МПа в вакууме 4 Па с оптимальной скоростью, выбранной из интервала 25-2400°С/мин при температуре, которую выбирают в зависимости от размера частиц исходного порошка WC. При увеличении скорости нагрева в указанном интервале повышается твердость спекаемой заготовки, при уменьшении ее величины повышается трещиностойкость этой заготовки. Температура спекания может составлять 1550-1800°С.

Указанный способ не предусматривает изготовление распыляемых мишеней, содержащих фазу сплава Гейслера состава Co2FeSi.

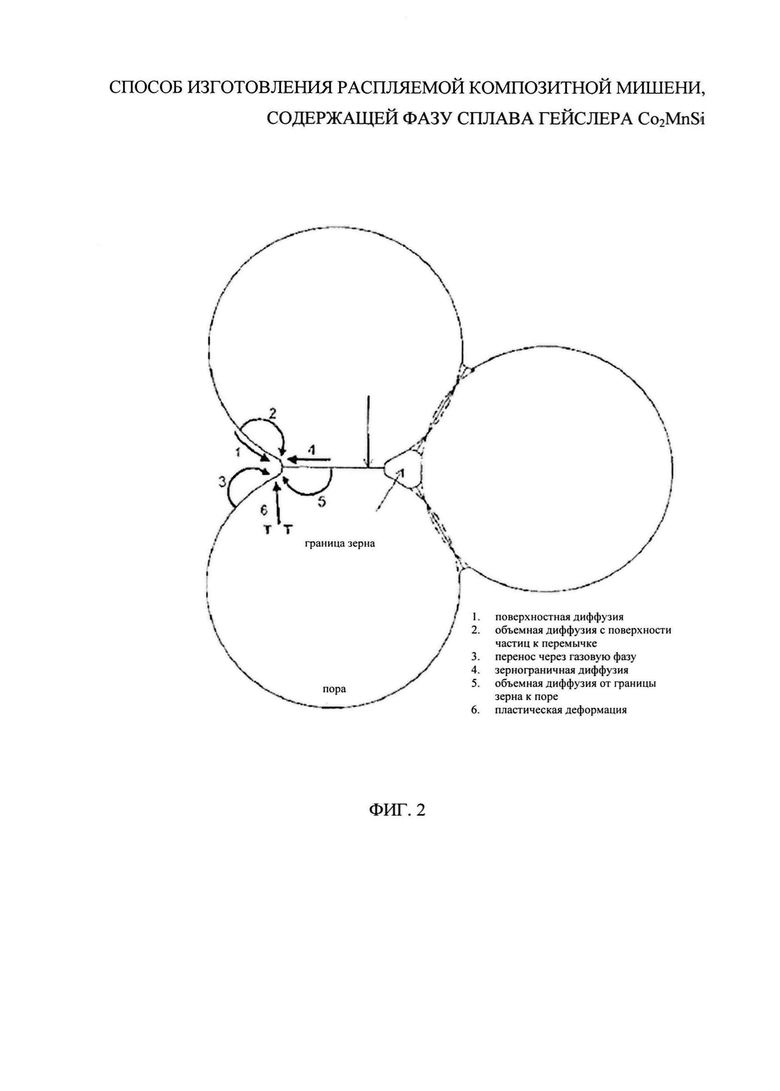

Метод электроимпульсного спекания (SPS) - сложный физико-механический процесс, проходящий при высоких температурах в порошковых материалах (рис. 2). При спекании происходит уплотнение порошкового материала, внешне проявляющееся в изменении объема, увеличении плотности и уменьшении пористости. Спекание порошковых материалов происходит путем диффузионного массопереноса вещества под действием внешнего давления и внутренних сил, связанных, в первую очередь, с силами поверхностного натяжения. Диффузия осуществляется по определенным путям, которые определяют механизмы спекания.

Существует, по крайней мере, шесть различных механизмов спекания в порошковых материалах: поверхностная диффузия, объемная диффузия с поверхности частиц к перемычке, перенос через газовую фазу, зернограничная диффузия, объемная диффузия от границы зерна к поре и пластическая деформация (Roberto Orru, Roberta Licheri, Antonio Mario Locci, Alberto Cincotti, Giacomo Cao. Consolidation/synthesis of materials by electric current activated/assisted sintering. Materials Science and Engineering R 63, pp. 127-287, 2009 г.).

Все указанные механизмы приводят к образованию и росту перемычки между частицами, однако только часть из них приводит к усадке и уплотнению порошкового материала. Поверхностная диффузия, объемная диффузия с поверхности частицы к перемычке, перенос через газовую фазу (механизмы 1, 2 и 3, см. фиг. 2) приводят к росту перемычки без уплотнения и называются безуплотнительными механизмами. Зернограничная диффузия и объемная диффузия от границы зерна к поре (механизмы 4 и 5, см. фиг. 2) являются наиболее важными механизмами уплотнения поликристаллических керамик.

Пластическая деформация, вызванная движением дислокаций (механизм 6, см. фиг. 2), также, приводит к уплотнению (Хрустов В.Р. Разработка и исследование керамик на основе нанопорошков оксидов алюминия, циркония и церия. Автореферат диссертации на соискание ученой степени кандидата технических наук. Екатеринбург, 2010 г.). На начальном этапе спекания уплотнение вызвано макроскопическими процессами перераспределения частиц порошка в более «плотную упаковку», затем начинается рост перемычек. После появления перемычек между частицами и достижения некоторой плотности, включается диффузия по границам зерен и по объему. Если диффузия по границам зерен идет достаточно интенсивно, то может наблюдаться быстрое уплотнение, однако при интенсивной зернограничной диффузии может включится процесс, оказывающий отрицательное влияние на спекание - рост зерен и аномальный рост. Основные методы изменения свободного объема границ зерен связаны с микролегированием границ атомами примеси и организацией потоков дислокаций на границы (S.W. Wang, L.D. Chen, Т. Hirai, Jingkun Guo. Formation of Al2O3 grains with different sizes and morphologies during the pulse electric current sintering process. J. Mater. Res., Vol. 16, No. 12, December 2001).

При традиционных способах спекания порошковых материалов (свободное спекание, горячее прессование) скорости нагрева не превышают десятков градусов и не способны обеспечить образования высоких градиентов температур внутри порошка. Следовательно, для управления диффузионной проницаемостью границ зерен необходимо использование новых, высокоскоростных технологий спекания порошковых материалов. Одной из наиболее перспективных технологией высокоскоростного спекания является технология электроимпульсного спекания.

Метод электроимпульсного спекания относится к ряду высокоэффективных способов спекания порошков, интенсивно развиваемых в настоящее время во многих научных центрах. Широкий диапазон возможностей при электрофизическом воздействии на порошковый материал обуславливает многообразие этих способов, развиваемые в странах СНГ. К ним относятся: электроразрядное спекание (ЭРС) (I.P. Shapiro, R.I. Todd, J.M. Titchmarsh, S.G. Roberts. Effects of Y2O3 additives and powder purity on the densification and grain boundary composition of Al2O3/SiC nanocomposites. Journal of the European Ceramic Society, 29, pp. 1613-1624, 2009); электроимпульсное спекание под давлением (ЭИСД) (А.В. Номоев. Сверхмикротвердость керамики на основе нанодисперсных порошков оксида алюминия с добавками нанопорошков оксида магния и кремния. Письма в ЖТФ, том 36, вып. 21, с. 46-53. 2010 г.); электроимпульсное спекание (J. Wang, S.Y. Lim, S.C. Ng, C.H. Chew, L.M. Gan. Dramatic effect of small amount of MgO addition on the sintering of Al2O3 - 5 vol % SiC nanocomposite. Materials Letters, 33, pp. 273-277, 1998 г.); электроимпульсное прессование (Sheng Guo, Apichart Limpichaipanit, R.I. Todd. High resolution optical microprobe investigation of surface grinding stress in Al2O3 and Al2O3/SiC nanocomposites. Journal of the European Ceramic Society, 31, pp. 97-109, 2011).

В дальнем зарубежье к подобным методам относятся: Field assisted sintering technique (FAST), Plasma Assisted Sintering (PAS), Spark Plasma Sintering (SPS), and Electroconsolidation, High Energy High Rate Processing (HEHR), Electric Dis-charge Compaction (EDC) [C.C. Anya, S.G. Roberts. Pressureless sintering and elastic constants of Al2O3 - SiC nanocomposites. Journal of the European Ceramic Society 17, pp. 565-573, 1997] и ряд других.

Задачей изобретения является разработка способа изготовления распыляемой гомогенизированной мишени сплава Гейслера Co2MnSi, обеспечивающего возможность управления ее пористостью.

Техническим результатом от использования предлагаемого изобретения является получение гомогенизированной, т.е. однородной по составу, механически прочной композитной мишени заданной геометрии (диск толщиной 0,7-1 мм, диаметром 40 мм) и требуемой пористости в диапазоне 2-40%, содержащей исключительно фазу сплава Гейслера стехиометрического состава Co2MnSi.

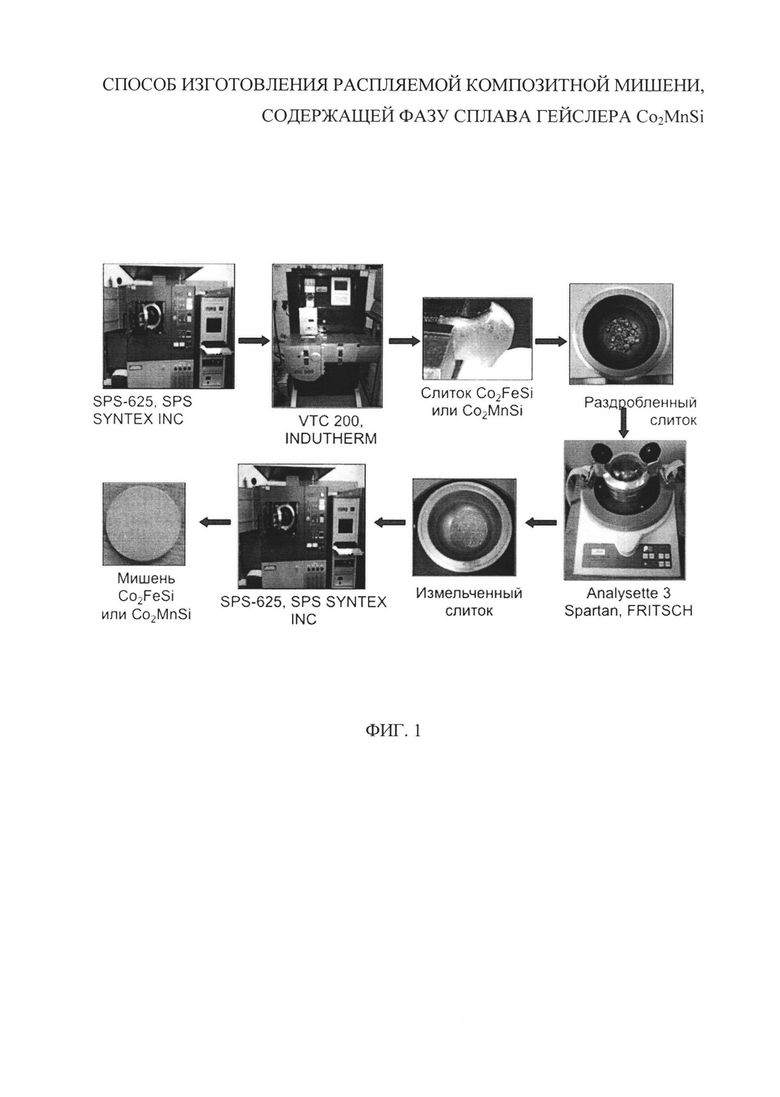

На фиг. 1 представлена технологическая схема способа изготовления распыляемой мишени, содержащей фазу сплава Гейслера Co2MnSi.

На фиг. 2 схематично представлен механизмы спекания-прессования порошковой смеси.

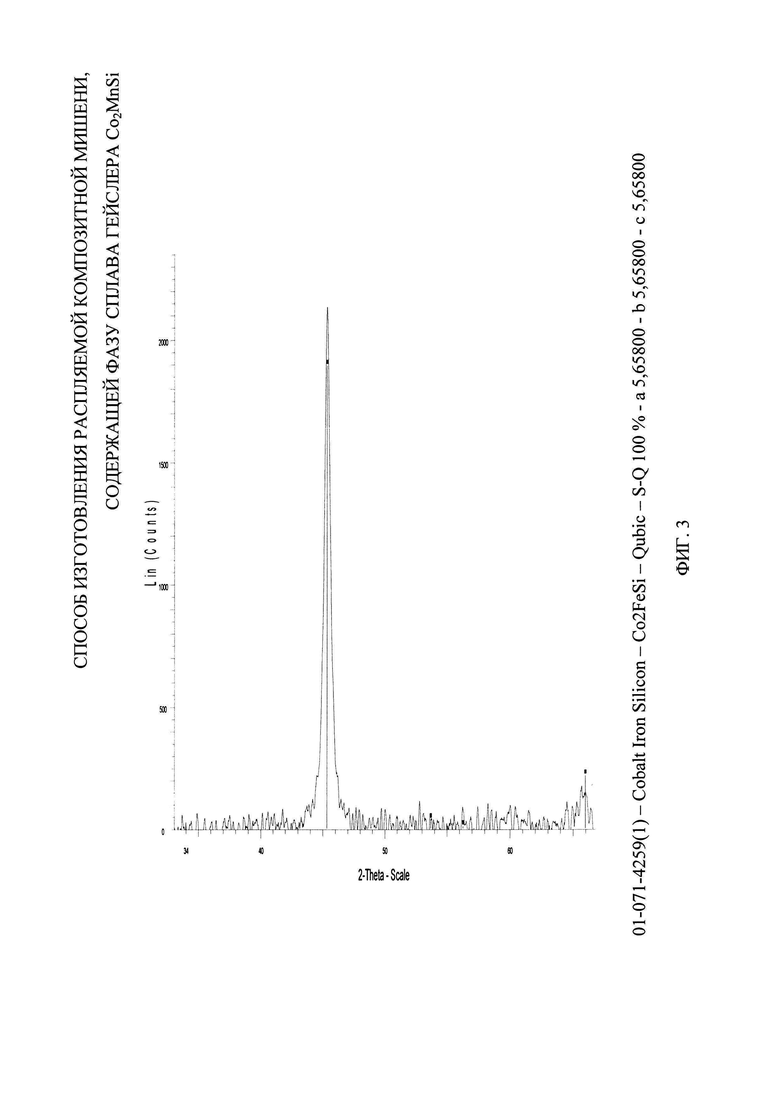

На фиг. 3 представлена рентгенограмма слитка, показывающая наличие исключительно искомой фазы, на примере Co2FeSi. Аналогичная была получена и для сплава Co2MnSi.

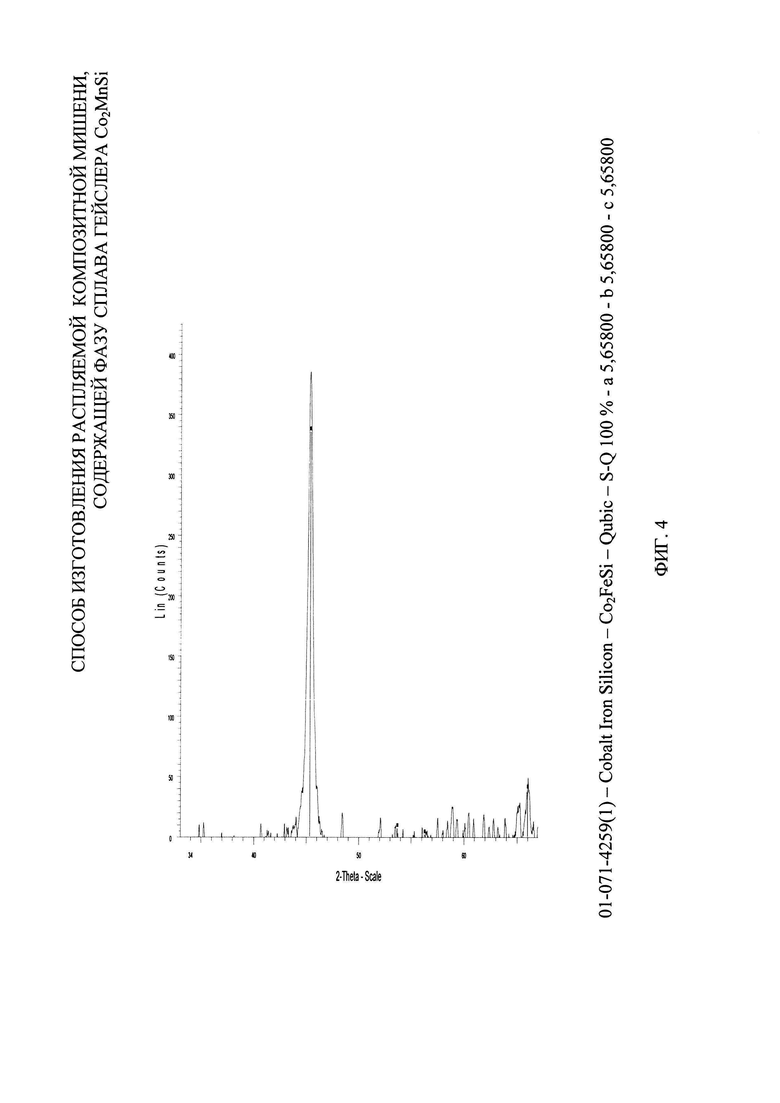

На фиг. 4 представлена рентгенограмма мишени, показывающая наличие исключительно искомой фазы, на примере Co2FeSi. Аналогичная была получена и для сплава Co2MnSi.

Поставленная задача достигается тем, что в способе изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера Co2MnSi, включающем механическое смешивание порошков компонентов сплава Гейслера Co2MnSi с получением однородной порошковой смеси и ее спекание-прессование, порошковую смесь готовят из высокочистых порошков кобальта, марганца и кремния, при этом спекание-прессование порошковой смеси ведут методом электроимпульсного плазменного спекания при температуре 600°С и минимальном давлении 2,5 кН, путем пропускания последовательностей импульсов постоянного тока до 5 кА с длительностью импульса 3,3 мс через засыпку порошковой смеси с поучением компакта, после чего ведут плавление полученного компакта в кварцевом тигле индукционной печи при 1300°С в течение 3 часов до полного расплавления с получением гомогенизированного слитка сплава Гейслера Co2MnSi, затем полученный слиток дробят и измельчают с получением частиц размером 1-200 мкм и проводят спекание-прессование композитной мишени из полученных частиц методом электроимпульсного плазменного спекания с контролем дилатометрической кривой усадки; спекание-прессование порошковой смеси и спекание-прессование частиц сплава Гейслера Co2MnSi осуществляют в установке электроимпульсного плазменного спекания DR. Sinter Model SPS-625 в графитовой пресс-форме; плавление полученного компакта осуществляют в индукционной печи VTC 200 Indutherm; дробление и измельчение слитка сплава Гейслера Co2MnSi осуществляют в аналитическом просеивающем грохоте Analysette 3 Spartan FRITSCH со следующими параметрами размола: сухой помол, отношение массы размалываемого вещества к массе мелющих тел 1:2 - 1:4, длительность помола от 30 минут до 2 часов, амплитуда колебаний грохота 1,5 мм; проводят селекцию полученных частиц сплава Гейслера Co2MnSi размером 1-200 мкм в узком или широком диапазоне размеров; полученные частицы сплава Гейслера Co2MnSi размером 1-200 мкм перемешивают в планетарной мельнице Pulverisette 6 FRITSCH; после спекания-прессования композитной мишени осуществляют шлифовку.

Предлагаемое изобретение осуществляют следующим образом.

Сначала осуществляют механическое смешивание высокочистых порошков кобальта (Со), марганца (Mn) и кремния (Si) для получения смеси Co2MnSi. Пропорции компонентов в смеси рассчитывают с учетом массовых долей компонентов. Смешивание производят механическим способом до получения однородной порошковой смеси. Несмотря на тщательность перемешивания порошков, данная технология обеспечивает лишь предварительную, меньшую, чем в случае полного расплавления гомогенизацию.

Затем осуществляют спекание-прессование полученной смеси в установке электроимпульсного плазменного спекания DR. Sinter Model SPS-625 при температуре около 600°С с минимальным давлением около 2,5 кН, путем пропускания через порошковую засыпку в графитовой пресс-форме последовательностей импульсов постоянного тока до 5 кА, длительность импульса 3,3 мс. Процесс останавливают при уменьшении объема порошка с целью избегания загрязнения камеры вследствие расплавления компонента с минимальной температурой плавления. Схематически механизмы спекания-прессования порошковой смеси поясняет фиг. 2. При протекании тока через засыпку порошка оксидные пленки на поверхности частиц порошка разрушаются, и порошок спрессовывается в пористую заготовку с достаточной прочностью. Уплотнение порошка осуществляется только силами магнитного поля, а соединение частиц осуществляется в основном из-за оплавления контактов между частицами с образованием межчастичных перешейков. Степень уплотнения порошка зависит от параметров электрической цепи и свойств частиц порошка.

В результате получают компакт, который может быть расплавлен в индукционной печи, порошковый материал расплавить бы не удалось. Компакт представляет собой механическую смесь не окисленных порошков, соединенных друг с другом за счет оплавления контактов между частицами с образованием межчастичных перешейков.

Для обеспечения полной гомогенизации осуществляют плавление полученного компакта в кварцевом тигле индукционной печи VTC 200, Indutherm при 1300°С в течение 3 часов. В результате происходит расплавление всех компонентов, обеспечивающее полную гомогенизацию слитка, и получение сплава Гейслера стехиометрического состава. Типичная рентгенограмма полученного слитка приведена на фиг. 3.

Для придания сплаву Гейслера требуемой геометрии полученный слиток Co2MnSi (диск толщиной 0,7-1 мм и диаметром 40 мм) дробят и измельчают в аналитической просеивающей машине (вибрационный грохот Analysette 3 Spartan FRITSCH). Размер частиц, распределение частиц по размеру и комбинация частиц с разными размерами в узком или широком диапазоне, наряду с параметрами SPS спекания-прессования, влияет на пористость конечной мишени, которая может меняться в диапазоне 2-40%. Варьируя параметры размола, такие как отношение массы размалываемого вещества к массе мелющих тел, наличие поверхностно-активных жидких сред, длительность и интенсивность помола, получают порошок сплава Гейслера с требуемым/заданным распределением частиц по размерам (1-200 мкм). Для получения требуемой пористости, выбирают и комбинируют порошки определенной дисперсности. В общем случае, чем мельче порошок, тем меньше начальная пористость.

Перемешивают полученные после дробления и селекции порошки, например, в планетарной мельнице Pulverisette 6 FRITSCH.

SPS спекание-прессование частиц сплава Гейслера осуществляют в установке электроимпульсного плазменного спекания DR. Sinter Model SPS-625. Используют технологические условия SPS спекания-прессования частиц сплава Гейслера близкие к условиям спекания-прессования исходной порошковой смеси. При этом контролируют дилатометрическую кривую усадки для того, чтобы можно было прервать процесс спекания в нужной точке и получить материал с требуемой пористостью в интервале от 2% до 40%.

В случае, если требуется утонить мишень, то производят механическую шлифовку.

В ходе серии экспериментов были получены гомогенизированные, механически прочные мишени сплавов Гейслера Co2MnSi стехиометрического состава, что подтверждено рентгенографическими данными (фиг. 4). На фоне шума не видно присутствие каких-либо других фаз.

Кроме этого, полученные мишени были заданной геометрии; выполнены в виде диска толщиной 0,7-1 мм и диаметром 40 мм, а также обладали требуемой пористостью в диапазоне 2-40%.

Малая пористость мишени позволяет осуществлять ее распыление с меньшей скоростью, ведет к меньшей скорости напыления слоя, что может быть полезно для тонких слоев. Большая пористость мишени, наоборот, ведет к большей скорости распыления и обеспечивает напыление толстых слоев за меньшее время.

Образцы, полученные по описанной технологии, интересны и как эталонные для калибровки аналитических методов определения состава слоев сплавов Гейслера методами РФЭС, Оже, ВИМС и др.

Ниже приведены примеры конкретного осуществления предлагаемого способа.

Пример 1.

1. Механически смешивают порошок кобальта (Со) (99,95%, размер частиц - 40 мкм, 11.64 гр.), марганец (Mn) (99,999%, размер частиц - 40 мкм, 4.86 гр.) и кремния (Si) (99,999%), размер частиц - 40 мкм, 1.53 гр.) из расчета получения 18 гр. смеси порошков Co2MnSi на 1 мишень диаметром 40 мм и толщиной около 0,7 мм. Пропорции компонентов в смеси рассчитывают с учетом массовых долей компонентов. Смешивание производят до получения максимально однородной порошковой смеси.

2. Спекают полученную смесь порошков в установке электроимпульсного плазменного спекания DR. Sinter Model SPS-625 при температуре около 600°С с минимальном усилием около 2,5 кН, путем пропускания последовательностей импульсов постоянного тока до 5 кА, длительность импульса 3,3 мс через порошковую засыпку в графитовой пресс-форме. Процесс останавливают вручную при уменьшении объема порошка с целью избегания загрязнения камеры вследствие расплавления компонента с минимальной температурой плавления. На выходе получают механически прочный компакт, представляющий собой механическую смесь не окисленных порошков кобальта (Со), марганца (Mn) и кремния (Si), соединенных друг с другом за счет оплавления контактов между частицами с образованием межчастичных перешейков.

3. Расплавляют компакт в кварцевом тигле индукционной печи VTC 200, Indutherm при 1300°С в течение 3 часов. Расплавление всех компонент гарантирует их химическое взаимодействие и получение гомогенизированного сплава Гейслера стехиометрического состава.

4. Дробят и измельчают полученный слиток Co2MnSi в аналитической просеивающей машине - вибрационный грохот Analysette 3 Spartan, FRITSCH до получения порошка. Выбирают следующие параметры размола: сухой помол, отношение массы размалываемого вещества к массе мелющих тел 1:4, длительность помола 2 ч, амплитуда колебаний грохота 1,5 мм. В результате получают порошок с широкой гистограммой распределения частиц по размерам от 1 до 50 мкм, что обеспечивает начальную пористость 40%

5. Спекают частицы сплава Гейслера размером от 1 до 50 мкм в SPS-625 в пресс-форме диаметром 40 мм. Останавливаем процесс спекания-прессования при достижении пористости спекаемого компакта в 10%.

6. Производят механическую шлифовку, если требуется утонить мишень.

В результате получают гомогенизированную мишень требуемой механической прочности (достаточной чтобы не повредить мишень в процессе напыления), геометрии (диаметр - 40 мм, толщина - 0,7 мм), фазового состава Co2MnSi и низкой пористости 10%.

Пример 2.

1. Механически смешивают порошок кобальта (Со) (99,95%, размер частиц - 40 мкм, 11.64 гр.), марганец (Mn) (99,999%, размер частиц - 40 мкм, 4.86 гр.) и кремния (Si) (99,999%, размер частиц - 40 мкм, 1.53 гр.) из расчета получения 18 гр смеси порошков Co2MnSi на 1 мишень диаметром 40 мм и толщиной около 0,7 мм. Пропорции компонентов в смеси рассчитывают с учетом массовых долей компонентов. Смешивание производят до получения максимально однородной порошковой смеси.

2. Спекают полученную смесь порошков в установке электроимпульсного плазменного спекания DR. Sinter Model SPS-625 при температуре около 600°С, минимальном давлении около 2,5 кН, путем пропускания последовательностей импульсов постоянного тока до 5 кА, длительность импульса 3,3 мс через порошковую засыпку в графитовой пресс-форме. Процесс останавливают вручную при уменьшении объема порошка с целью избегания загрязнения камеры вследствие расплавления компонента с минимальной температурой плавления. На выходе получают механически прочный компакт, представляющий собой механическую смесь не окисленных порошков кобальта (Со), марганца (Mn) и кремния (Si), соединенных друг с другом за счет оплавления контактов между частицами с образованием межчастичных перешейков.

3. Расплавляют компакт в кварцевом тигле индукционной печи VTC 200, Indutherm при 1300°С в течение 3 часов. Расплавление всех компонент гарантирует их химическое взаимодействие и получение гомогенизированного сплава Гейслера стехиометрического состава.

4. Дробят и измельчают полученный слиток Co2MnSi в аналитической просеивающей машине - вибрационный грохот Analysette 3 Spartan, FRITSCH до получения порошка. Выбирают следующие параметры размола: сухой помол, отношение массы размалываемого вещества к массе мелющих тел 1:2, длительность помола 30 мин, амплитуда колебаний грохота 1,5 мм. В результате получают порошок с широкой гистограммой распределения частиц по размерам от 1 до 200 мкм.

5. При помощи аналитических сит отделяют порошок с узкой гистограммой распределения частиц по размерам (150-200 мкм), что обеспечивает начальную пористость около 45%.

6. Спекают частицы сплава Гейслера размером от 150 до 200 мкм в SPS-625 в пресс-форме диаметром 40 мм. Останавливаем процесс спекания-прессования при достижении пористости спекаемого компакта в 40%.

7. Производят механическую шлифовку, если требуется утонить мишень.

В результате получают гомогенизированную мишень требуемой механической прочности (достаточной чтобы не повредить мишень в процессе напыления), геометрии (диаметр - 40 мм, толщина - 1 мм), фазового состава Co2MnSi и высокой пористости 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера CoFeSi | 2016 |

|

RU2637845C1 |

| Способ изготовления распыляемой композитной мишени из сплава Гейслера CoMnSi | 2017 |

|

RU2678354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ ИЗ СПЛАВА ГЕЙСЛЕРА CoFeSi | 2016 |

|

RU2644223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА ПРОВОДИМОСТИ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА GeSiSb ПРИ х=0,26-0,36, δ=0,008-0,01 | 2020 |

|

RU2739887C1 |

| СПОСОБ ДОСТИЖЕНИЯ СОЧЕТАНИЯ ВЫСОКИХ ВЕЛИЧИН ТВЕРДОСТИ И ТРЕЩИНОСТОЙКОСТИ ВЫСОКОПЛОТНЫХ НАНОСТРУКТУРНЫХ ИЗДЕЛИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2548252C2 |

| СПОСОБ УЛУЧШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПОРОШКОВЫХ ИЗДЕЛИЙ ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА И ПОРОШКОВОЕ ИЗДЕЛИЕ С МЕХАНИЧЕСКИМИ СВОЙСТВАМИ, УЛУЧШЕННЫМИ ЭТИМ СПОСОБОМ | 2009 |

|

RU2442834C2 |

| Способ производства тонкопленочного термоэлектрического преобразователя на основе дисилицида хрома | 2022 |

|

RU2803976C1 |

| Способ производства тонкоплёночного термоэлектрического преобразователя на основе высшего силицида марганца | 2021 |

|

RU2772708C1 |

| Способ получения низкотемпературного биорезорбируемого композиционного материала на основе гидроксиапатита, армированного частицами магния с помощью электроимпульсного метода компактирования для применения в качестве имплантата при остеосинтезе | 2021 |

|

RU2760096C1 |

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

Изобретение относится к изготовлению распыляемой композитной мишени, содержащей фазу сплава Гейслера Co2MnSi, которая может быть использована при производстве микроэлектроники. Способ включает механическое смешивание порошков компонентов сплава с получением однородной порошковой смеси и ее спекание-прессование. Спекание-прессование порошковой смеси при температуре 600°С и давлении 2,5 кН путем пропускания последовательностей импульсов постоянного тока до 5 кА с длительностью импульса 3,3 мс через засыпку порошковой смеси с получением компакта. Полученный компакт плавят в кварцевом тигле индукционной печи при 1300°С в течение 3 часов с получением гомогенизированного слитка. Cлиток дробят и измельчают с получением частиц размером 1-200 мкм и проводят спекание-прессование композитной мишени из полученных частиц методом электроимпульсного плазменного спекания с контролем дилатометрической кривой усадки. Обеспечивается получение гомогенизированной по составу механически прочной композитной мишени, которая имеет пористость в диапазоне 2-40% и содержит исключительно фазу сплава Гейслера стехиометрического состава. 6 з.п. ф-лы, 4 ил., 2 пр.

1. Способ изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера Co2MnSi, включающий механическое смешивание порошков компонентов сплава Гейслера Co2MnSi с получением однородной порошковой смеси и ее спекание-прессование, отличающийся тем, что порошковую смесь готовят из высокочистых порошков кобальта, марганца и кремния, при этом спекание-прессование порошковой смеси ведут методом электроимпульсного плазменного спекания при температуре 600°С и минимальном давлении 2,5 кН, путем пропускания последовательностей импульсов постоянного тока до 5 кА с длительностью импульса 3,3 мс через засыпку порошковой смеси с поучением компакта, после чего ведут плавление полученного компакта в кварцевом тигле индукционной печи при 1300°С в течение 3 часов до полного расплавления с получением гомогенизированного слитка сплава Гейслера Co2MnSi, затем полученный слиток дробят и измельчают с получением частиц размером 1-200 мкм и проводят спекание-прессование композитной мишени из полученных частиц методом электроимпульсного плазменного спекания с контролем дилатометрической кривой усадки.

2. Способ по п. 1, отличающийся тем, что спекание-прессование порошковой смеси и спекание-прессование частиц сплава Гейслера Co2MnSi осуществляют в установке электроимпульсного плазменного спекания DR. Sinter Model SPS-625 в графитовой пресс-форме.

3. Способ по п. 1, отличающийся тем, что плавление полученного компакта осуществляют в индукционной печи VTC 200 Indutherm.

4. Способ по п. 1, отличающийся тем, что дробление и измельчение слитка сплава Гейслера Co2MnSi осуществляют в аналитическом просеивающем грохоте Analysette 3 Spartan FRITSCH с параметрами размола, включающими сухой помол, отношение массы размалываемого вещества к массе мелющих тел 1:2-1:4, длительность помола от 30 минут до 2 часов, амплитуда колебаний грохота 1,5 мм.

5. Способ по п. 1, отличающийся тем, что проводят селекцию полученных частиц сплава Гейслера Co2MnSi размером 1-200 мкм в узком или широком диапазоне размеров.

6. Способ по п. 1, отличающийся тем, что полученные частицы сплава Гейслера Co2MnSi размером 1-200 мкм перемешивают в планетарной мельнице Pulverisette 6 FRITSCH.

7. Способ по п. 1, отличающийся тем, что после спекания-прессования композитной мишени осуществляют шлифовку.

| US 8070919 B2, 06.12.2011 | |||

| US 7973351 B2, 05.07.2011 | |||

| Осциллограф для графической регистрации осцилляций артерий | 1950 |

|

SU92108A1 |

Авторы

Даты

2019-01-28—Публикация

2017-11-07—Подача