Изобретение относится к области электролитического нанесения цветных металлов, таких как цинк, медь и т.д., в частности к технологии изготовления токопроводящих контактных элементов титановых штанг катодов.

В современном производстве цинка применяются катоды с матричными листами из титана. Применение титановых катодов (матриц) позволяет улучшить такие характеристики катода, как мелкозернистая структура материала, упругость, а следовательно, и качество последующего осаждения материала (Козлов В.А. и др. Рафинирование меди. М., Металлургия, 1992).

Однако применение титановых матричных листов сопровождается потерей электроэнергии и нагревом в тех местах, где переходное электросопротивление высоко. Таким образом, для снижения таких потерь необходимо максимально уменьшить значение переходного сопротивления контактной группы.

Наиболее близким по технической сути и решаемой задаче - прототипом - является способ изготовления медно-титанового токопроводящего контактного элемента, включающий изготовление медного и титанового компонентов, их сопряжение друг с другом и соединение в медно-титановый токопроводящий контактный элемент (RU 2346087 С1, кл. С25С 7/02, 2007).

Недостатками известного способа являются низкая производительность, металлоемкость и трудоемкость процесса его изготовления, высокие требования техники безопасности, необходимость специального помещения (или полигона) для проведения процесса сварки взрывом, специально подготовленного персонала, наличия помещений для хранения взрывчатых веществ, трудности управления технологическими параметрами процесса сварки.

Задачей, на решение которой направленно заявленное изобретение, является создание высокопроизводительного и ресурсосберегающего процесса изготовления, медно-титанового токопроводящего контактного элемента с переходным сопротивлением, равным или близким к нулю.

Технический результат - упрощение способа изготовления медно-титанового токопроводящего контактного элемента.

Поставленная задача решается, а заявленный технический результат достигается посредством того, что в способе изготовления медно-титанового токопроводящего контактного элемента, включающем изготовление медного и титанового компонентов, их сопряжение друг с другом и соединение в медно-титановый токопроводящий контактный элемент, соединение медного и титанового компонентов осуществляют искровым плазменным спеканием при температуре Tp.Cu<Tсп.<Tф.п.Ti, где Тр.Cu - температура рекристаллизации меди; Тф.п.Ti - температура полиморфного превращения титана α↔β; Тсп.- температура искрового плазменного спекания, предпочтительно в зону сопряжения вводить порошок меди.

В основу способа легли:

- исследования применимости метода искрового плазменного спекания (см. например, http://sibac.info/index.php/2009-07-01-10-21-16/7257-2013-04-08-13-34-58) в технологии изготовления медно-титанового токопроводящего контактного элемента;

- исследования зависимости предела прочности сварного шва и единичного переходного сопротивления медно-титановых элементов от температуры искрового плазменного спекания.

В результате исследований был выявлен ярко выраженный экстремальный диапазон температур искрового плазменного спекания с максимальным пределом прочности и минимальным переходным сопротивлением медно-титановых элементов. Также выявлено, что введение в зону сопряжения медно-титановых элементов при их спекании тонкого слоя порошка меди усиливает заявленный технический результат.

Изобретение поясняется графическими материалами, где:

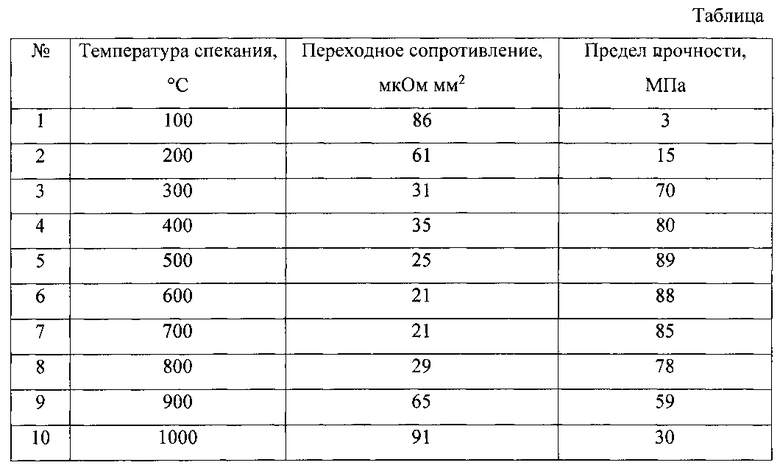

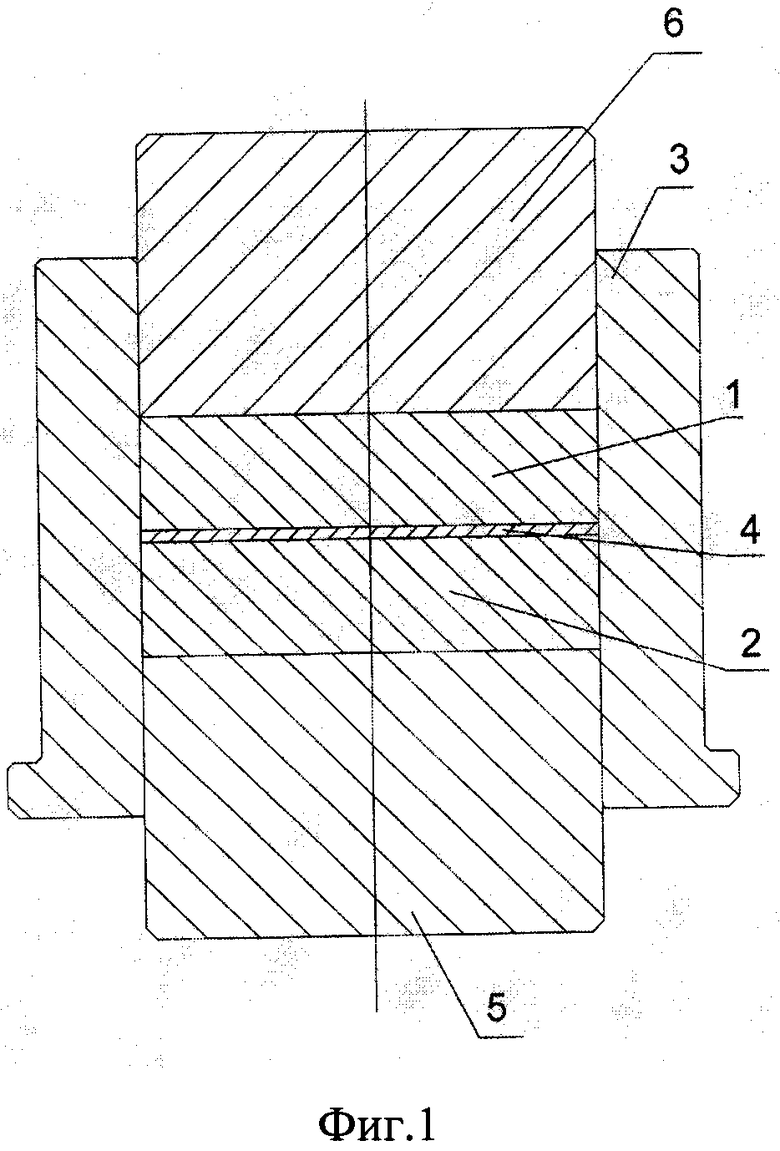

на Фиг. 1 - схема реализации заявленного способа;

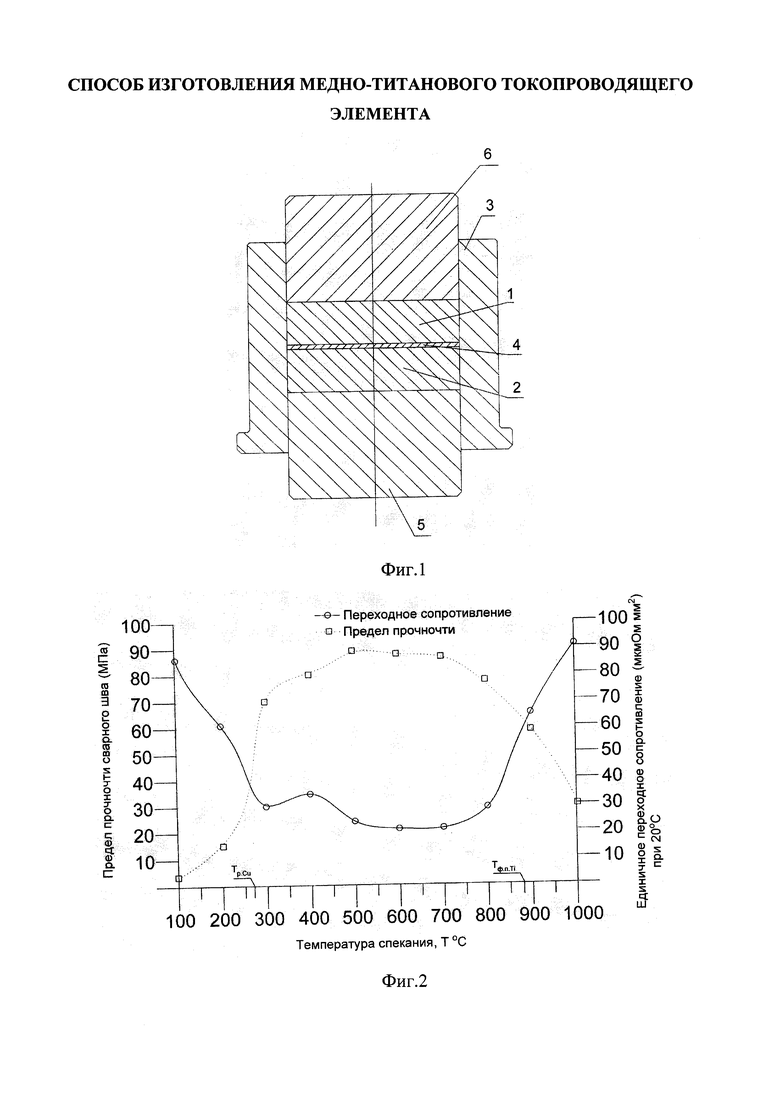

на Фиг. 2 - зависимость предела прочности сварного шва и единичного переходного сопротивления медно-титановых элементов от температуры спекания.

Способ осуществляется следующим образом.

Первоначально изготавливаются детали из титана 1, форма и размеры которых определяются в зависимости от их применения, например, формы могут быть прямоугольные или диски разной толщины. Далее изготавливается медная деталь 2. Данная деталь может иметь прямоугольную, цилиндрическую, дисковую формы или форму усеченного конуса, главная характеристика ее формы - хотя бы одна из поверхностей должна повторять размеры и формы сопряженной поверхности титановой детали, так как эти две детали будут соединены именно по поверхности сопряжения. В случае усеченного конуса, максимальный диаметр должен совпадать с диаметром титанового изделия. Титановые и медные изделия могут быть изготовлены механической обработкой или искровым плазменным спеканием. Соединенные поверхности могут иметь разные степени шероховатости (от грубой до полированной), но предпочтение отдается шероховатой поверхности, так как в этом случае получается наилучшая адгезия между материалами.

Затем медная деталь размещается в графитовую матрицу 3 с полостью, которая совпадает с формой деталей в сечении сопряжения. После этого засыпается медный порошок 4 в зону соединения. Количество медного порошка определяется как масса для формирования медного слоя с толщиной до 0,5 мм (если толще - возможно ухудшение механических свойств соединения).

Следующим этапом является размещение титанового изделия 1 в матрицу 3, так чтобы оно закрывало зону соединения и его поверхность сопряжения соприкасалась с медным порошком 4. Матрица 3 закрывается двумя графитовыми пуансонами 5 и 6, и устанавливают нижний 5 со стороны медного 2, а верхний 6 со стороны титанового 1 изделий, обеспечивая тем самым расположение медного слоя 4 примерно по средине матрицы 3, Фиг. 1. Перед процессом спекания, матрица подвергается предварительной запрессовке, чтобы обеспечить компактность медного порошка 4. Далее осуществляется процесс соединения методом искрового плазменного спекания при температуре Тр.Cu<Тсп.<Тф.п.Ti, т.е. от ~270°С до ~880°С.

Пример осуществления способа.

Первоначально изготавливаются дисковые детали из титана и меди диаметром 40 мм и толщиной 15 мм. Детали были изготовлены методом искрового плазменного спекания с целью получения изделий без каких-либо примесей. Поверхности соединения титановой и медной детали не подвергались предварительной обработке с тем, чтобы поверхность оставалась шероховатой с целю улучшения адгезии между материалами. Медная деталь размещается в графитовую матрицу с отверстием 40 мм. После этого засыпается 3,4 грамм медного порошка на сопряженной поверхности, для обеспечения формирования медного слоя толщиной 0,3 мм после спекания. Далее устанавливается титановое изделие в матрицу, так чтобы его сопряженная поверхность контактировала с медным порошком. Матрица закрывается с верхним и нижним графитовыми пуансонами и проводится предварительную запрессовку. Далее осуществляется процесс соединения методом искрового плазменного спекания в вакуумной камере при разных температурах в зоне спекания в интервале от 100°С до 1000°С со скоростью нагрева 100°С/мин, рабочим давлением 80 МПа и выдерживанием температуры в 1 мин с целью придания окончательной плотности порошка.

После спекания изделий в них было определено единичное переходное сопротивление в мкОм×мм2, измерения проводились при температуре 20°С. Результаты измерении приводятся в Таблице и графике на Фиг. 2.

В результате проведенных экспериментов №1, 2 показано, что значения переходного сопротивления медно-титановых элементов относительно низкое, но при этом наблюдается низкий предел прочности.

В примерах №3-8 наблюдаются значения единичного переходного сопротивления, в пределах 35-27 мкОм мм2, что с сочетанием с пределом прочности сварного шва от 60-82 являются наилучшими результатами для применения в качестве токопроводящего элемента для штанг катодов.

В проведенных экспериментах №9, 10 заметно увеличивается переходное сопротивление и одновременно падает предел прочности сварного шва из-за появления интерметаллидов.

Сравнительный анализ результатов показывает, что заявленная температура спекания ниже температуры плавления меди и титана является предпочтительной для осуществления заявленного способа и достижения заявленного результата.

Полученные сварные соединения в примерах 3-8, где соблюдено условие Тр.Cu<Тсп.<Тф.п.Ti, обладают минимальным переходным сопротивлением в сочетании с максимальным пределом прочности сварного шва.

Таким образом, можно сделать вывод, что в результате осуществления заявленного способа, в виде высокпроизводительного и ресурсосберегающего процесса, можно получать медно-титановые токопроводящие контактные элементы с низким переходным сопротивлением.

Кроме того, доказано, что применение метода искрового плазменного спекания позволяет соединить (сварить) медную и титановую детали с применением слоя медного порошка при температурах, ниже принятых для такого вида сварки и при меньшем времени.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения нанокомпозита из керамического порошка;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ В РАЗРЯДНОЙ ПЛАЗМЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ, УСИЛЕННОЙ ОДНОСТЕННЫМИ УГЛЕРОДНЫМИ НАНОТРУБКАМИ, И КОМПОЗИТНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2718723C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| Способ получения композиционного материала Ti-15Mo/TiB с улучшенными пластическими характеристиками | 2020 |

|

RU2733775C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА ГРАФЕНА И КАРБИДА ВОЛЬФРАМА | 2014 |

|

RU2570691C1 |

| КАТОД ДЛЯ ПОЛУЧЕНИЯ МЕДИ | 2007 |

|

RU2346087C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО УЗЛА ЭЛЕКТРИЧЕСКОГО АППАРАТА | 1992 |

|

RU2007773C1 |

| СБОРКА АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2014 |

|

RU2556844C1 |

| Способ получения сплава из порошка свинцовой латуни ЛС58-3 | 2023 |

|

RU2810417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ИЗ ПОРОШКА СВИНЦОВОЙ ЛАТУНИ ЛС58-3, ПОЛУЧЕННОГО ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ИЗОПРОПИЛОВОМ СПИРТЕ | 2024 |

|

RU2841555C1 |

Изобретение относится к технологии изготовления медно-титановых токопроводящих контактных элементов. Медный и титановый компоненты сопрягают друг с другом и соединяют в медно-титановый токопроводящий контактный элемент. Соединение упомянутых компонентов осуществляют искровым плазменным спеканием при температуре Тсп., причем Тр.Cu<Тсп.<Тф.п.Ti, где Тр.Cu - температура рекристаллизации меди, Тф.п.Ti - температура полиморфного превращения титана α↔β. Обеспечивается получение медно-титанового токопроводящего контактного элемента с переходным сопротивлением равным или близким к нулю при повышении прочности сворного шва медного и титанового компонентов. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления медно-титанового токопроводящего контактного элемента, включающий сопряжение друг с другом медного и титанового компонентов и соединение их в медно-титановый токопроводящий контактный элемент, отличающийся тем, что соединение медного и титанового компонентов осуществляют искровым плазменным спеканием при температуре Тсп., причем Тр.Cu<Тсп.<Тф.п.Ti, где Тр.Cu - температура рекристаллизации меди, Тф.п.Ti - температура полиморфного превращения титана α↔β.

2. Способ по п. 1, отличающийся тем, что в зону сопряжения медного и титанового компонентов вводят порошок меди.

| КАТОД ДЛЯ ПОЛУЧЕНИЯ МЕДИ | 2007 |

|

RU2346087C1 |

| Способ получения биметалла титан-медные сплавы | 1975 |

|

SU554126A1 |

| US 5933701 A1, 03.08.1999 | |||

| US 5919343 A1, 06.07.1999. | |||

Авторы

Даты

2016-04-27—Публикация

2014-12-23—Подача