Изобретение относится к цветной металлургии и может быть использовано при получении свинцово-латунных сплавов в машиностроении для защиты деталей машин от изнашивания.

Известен способ изготовления низкопористых порошковых материалов [патент РФ №2167741]. Способ включает формование двухслойной пористой порошковой заготовки путем засыпки в пресс-форму порошка подложки и его подпрессовки давлением с последующей засыпкой легкоплавкого материала определенной массы, спекание заготовки, совмещенное с пропиткой, при этом в качестве легкоплавкого материала поверхностного слоя двухслойной заготовки используют стружковые отходы цветных сплавов на основе меди, при определенном давлении.

Недостатком способа является возможность окисления материала при спекании и пропитке или необходимость применения дорогих средств защиты от окисления.

Известен материал для износостойкого покрытия [патент РФ №2349621], который содержит связующее и наполнитель, при этом в качестве связующего он содержит медный сплав - латунь (в % мас: Sn 1-4; Zn 30-39; Cu - остальное). Наполнителем являются промышленные отходы высокотвердых материалов, в том числе отходы твердых сплавов на основе карбида вольфрама с кобальтом. Слишком крупные (2-4 мм) частицы твердого сплава не обеспечивают равномерное распределение наполнителя в структуре сплава, а следовательно, снизят износостойкость материала.

Недостатком приведенного аналога является возможность окисления и загрязнения материала посторонними примесями, что приводит к снижению его механических свойств и износостойкости.

Известен способ изготовления порошковых износостойкого материала и способа его изготовления [патент РФ №2472866]. Порошковый износостойкий сплав, содержащий износостойкий компонент в виде порошка твердого сплава и пластичную матрицу на основе меди, отличающийся тем, что в качестве износостойкой компоненты сплав содержит порошок отходов твердого сплава, а матрица на основе меди дополнительно содержит хром и титан, при следующем соотношении компонентов сплава, мас. %: медь (25-30), хром (0,8-1,0), титан (0,1-0,2) и отходы твердых сплавов остальное. Способ изготовления порошкового износостойкого сплава, включающий смешивание порошков, засыпку смеси в предварительно изготовленный и обезжиренный контейнер, герметизацию контейнера, нагрев его до температуры 1150-1200°С, выдержку в течение 15-30 мин для инфильтрации, последующее охлаждение до температуры 950-1000°С и прессование при давлении 150-200 МПа.

Данный способ имеет ряд недостатков, а именно высокое количество операций, необходимость использование дорогостоящих материалов, постоянного поддержания температуры плавления в котле, что ведет к повышенным энергозатратам, низкая экологичность процесса.

Анализ описанных выше аналога и прототипа выявил, что ни в одном из них не достигается желаемый результат - получение свинцово-латунного сплава высокой коррозионной стойкости, механической прочности и пластичности.

Наиболее близким к предлагаемому способу подходит способ изготовления композиционного материала на основе меди, включающий смешение исходных порошков меди, окислов металлов и графита в заданном соотношении, формование из подготовленной смеси контактов путем прессования под давлением, последующее спекание в защитной атмосфере азота, водорода или вакууме при температуре 800…1000°С в течение 1…2 ч. Затем полученные контакты допрессовывают или калибруют, после чего проводят окончательный отжиг в защитной или нейтральной атмосфере при 450…500°С [авт. св. СССР №139379, С22С 1/05, 1960].

Недостатками этих способов являются многооперационность, низкое качество материала порошковых изделий вследствие относительно высокой конечной пористости и невысокие физико-механические свойства.

В основу изобретения положена задача получить заготовки свинцово-латунного сплава с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Технической задачей изобретения является получение заготовок свинцово-латунного сплава с высокими физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Процесс электроэрозионного диспергирования (ЭЭД) представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами.

Регулируя электрические параметры установки для электроэрозионного диспергирования (ЭЭД) можно получать за определенные промежутки времени нужное количество порошка заданных размеров и качества. Получаемые электроэрозионным способом порошковые материалы имеют в основном сферическую и осколочную форму частиц.

Получение свинцово-латунного сплава искровым плазменным спеканием в условиях быстрого нагрева и малой продолжительности рабочего цикла способствует повышению физико-механических свойств по сравнению с промышленными сплавами, из которых были получены исходные частицы порошка, за счет подавления роста зерна и получения равновесного состояния с субмикронным и наномасштабным зерном. Использование метода искрового плазменного спекания для получения свинцово-латунного сплава из порошка, полученного электроэрозионным диспергированием сплава ЛС58-3, позволит обеспечить высокую работоспособность деталей за счет однородности поверхности, благоприятной структуры и низкой пористости изделия.

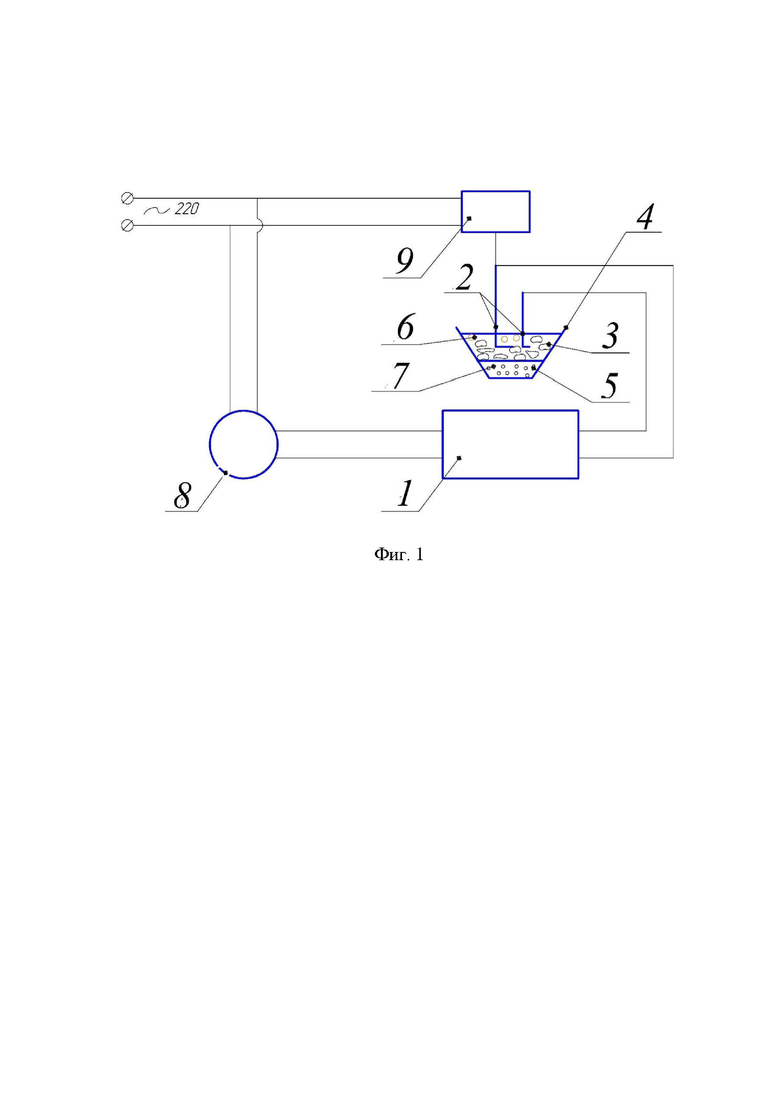

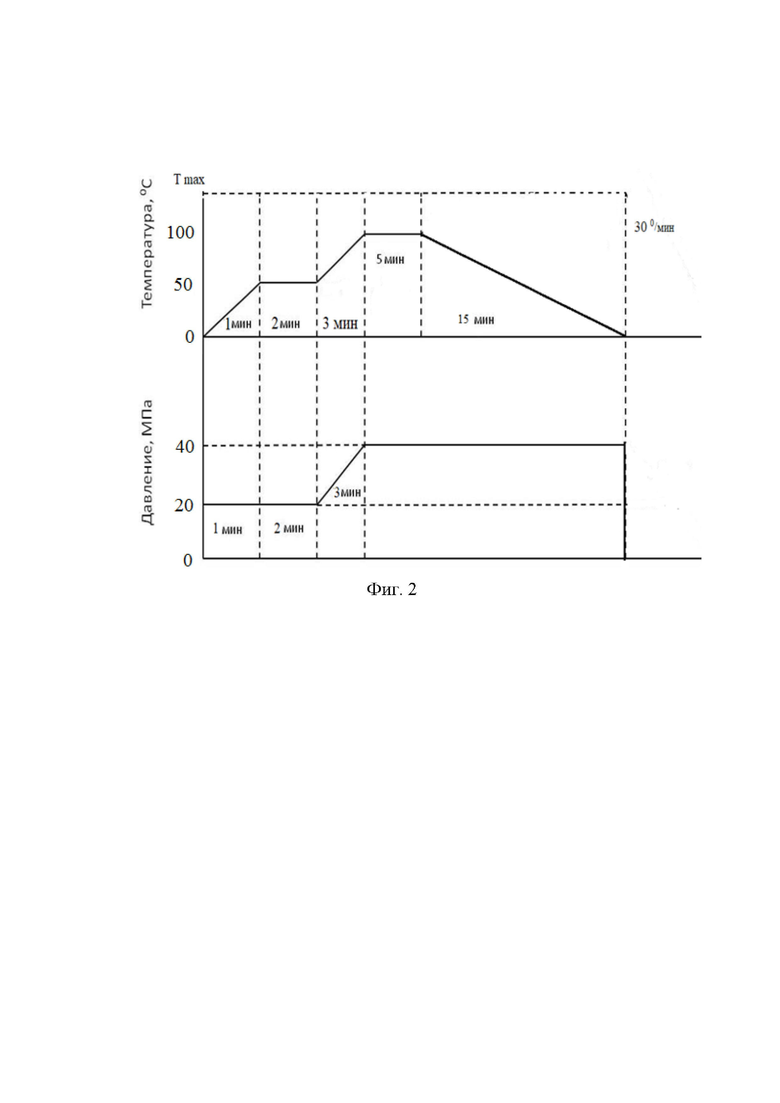

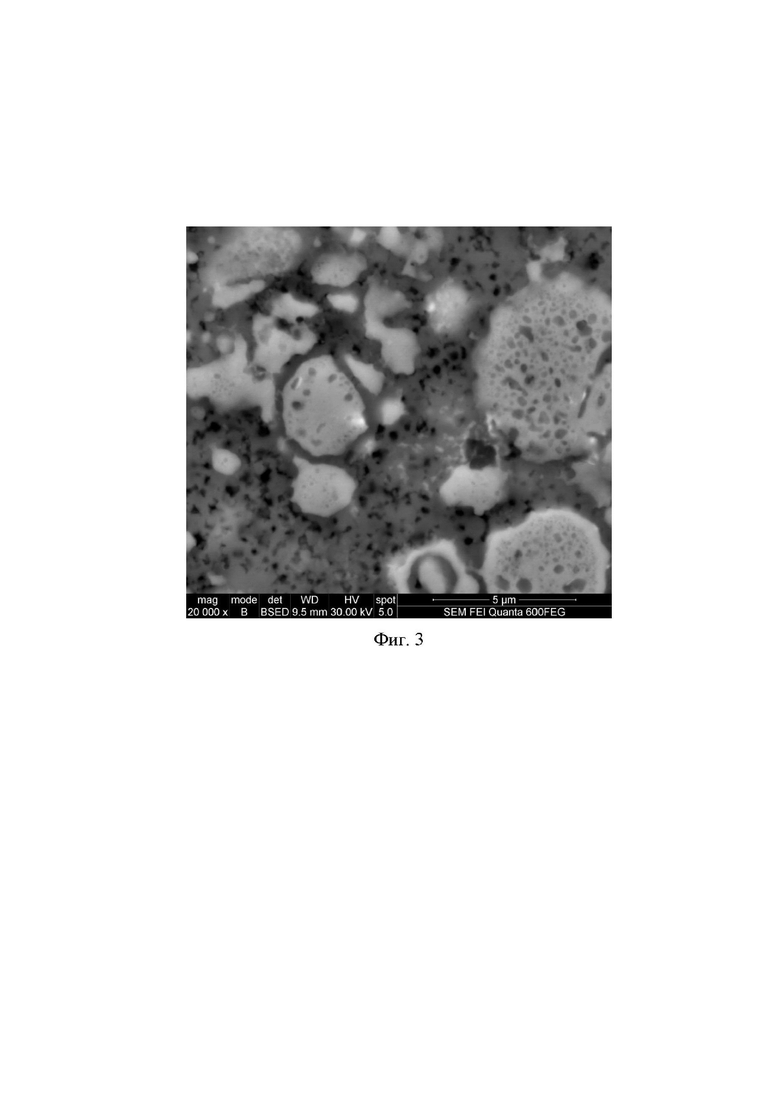

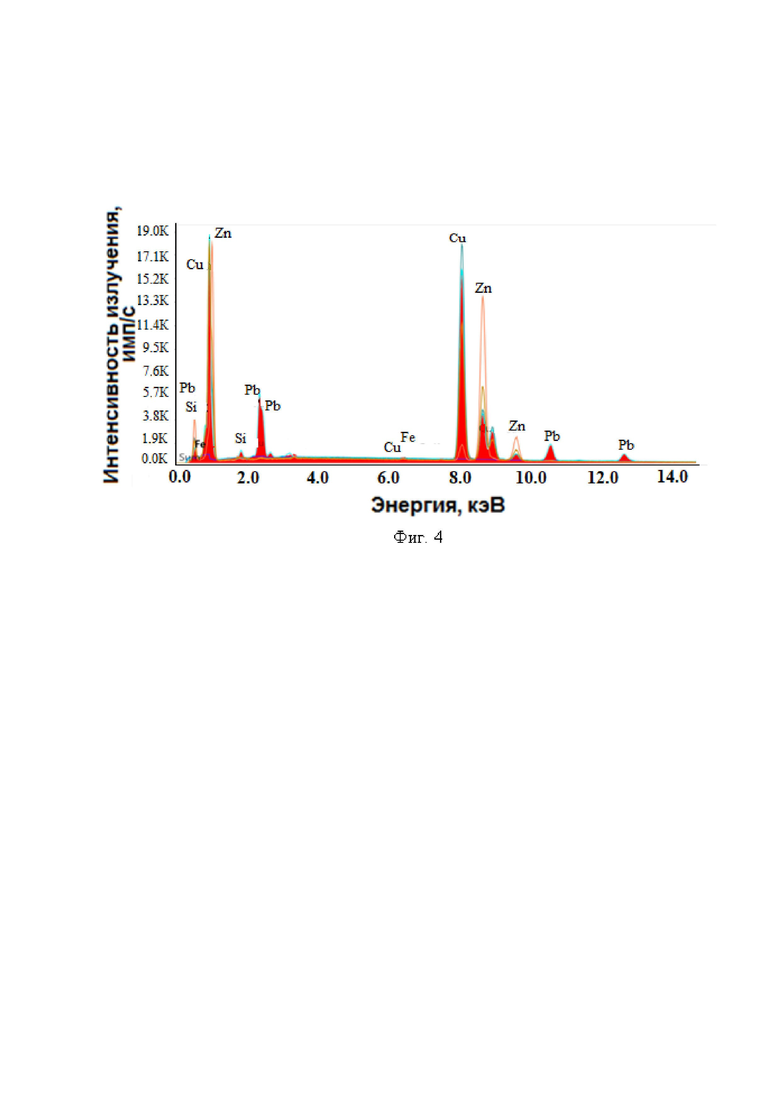

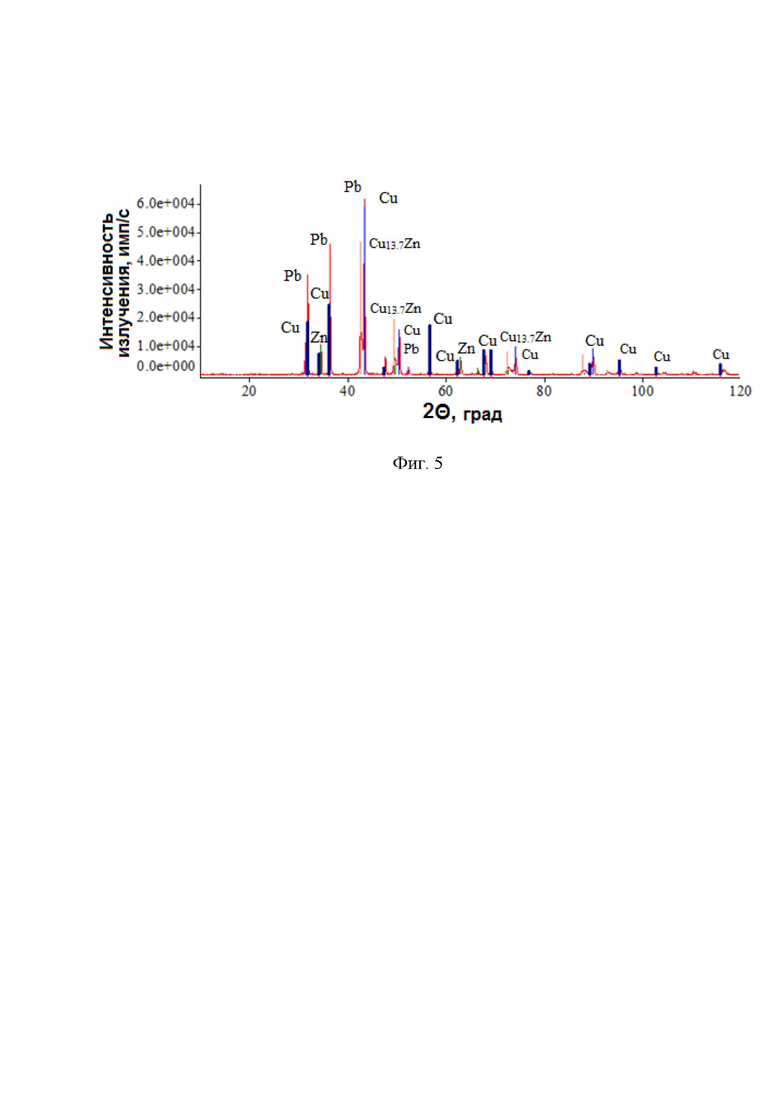

На фигуре 1 представлена схема процесса ЭЭД отходов сплава ЛС58-3, на фигуре 2 показаны методика и режимы искрового плазменного спекания порошков, на фигуре 3 - микроструктура свинцово- латунного сплава, на фигуре 4 - спектрограмма элементного состава свинцово- латунного сплава, на фигуре 5 -дифрактограмма свинцово- латунного сплава.

Порошок свинцовой латуни из отходов сплава ЛС58-3 получали в следующей последовательности.

На первом этапе производили сортировку отходов сплава ЛС58-3, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - водой дистиллированной, отходы загружали в реактор. Монтировали электроды из тех же отходов сплава ЛС58-3. Смонтированные электроды подключали к генератору импульсов. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе - этапе электроэрозионного диспергирования отходов сплава ЛС58-3 включали установку. Процесс ЭЭД отходов сплава ЛС58-3 представлен на фигуре 1. Импульсное напряжение генератора 1 прикладывается к электродам 2 и далее к отходам сплава 3 (в качестве электродов так же служили соответственно отходы втулки сплава ЛС58-3) в реакторе 4. При достижении напряжения определенной величины происходит электрический пробой рабочей среды 5, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырем 6). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли распеканного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка 7. Регулятор напряжения 8 предназначен для установки необходимых значений напряжения, а встряхиватель 9 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка. Затем полученный порошок подвергали спеканию.

Спекание порошка свинцовой латуни осуществляли в системе SPS 25-10 «Thermal Technology)) (США).

При этом достигается следующий технический результат: получение заготовки сплава с улучшенными физико-механическими свойствами такими, как пористость, прочность и износостойкость без существенного увеличения затрат на их изготовление.

Пример 1.

Порошки из отходов сплава ЛС58-3 получали методом электроэрозионного диспергирования в воде дистиллированной на установке ЭЭД при напряжении на электродах 150…200 В, емкости разрядных конденсаторов 50…55 мкФ, частоты следования импульсов 100…120 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Спекание полученного порошка осуществляли в системе SPS 25-10 «Thermal Technology)) (США) при температуре Т=60°С, давлении Р=40 МПа и времени выдержки t=5 мин.

При данных режимах порошковый материал не спекся.

Пример 2.

Порошки из отходов сплава ЛС58-3 получали методом электроэрозионного диспергирования в воде дистиллированной на установке ЭЭД [Пат.2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и па-тентообладатель Юго-Зап. гос. ун-т.- №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13]. При получении порошка использовали следующие параметры установки: напряжение на электродах 150…200 В, емкость разрядных конденсаторов 50…55 мкФ, частота следования импульсов 100…120 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Спекание полученного порошка осуществляли в системе SPS 25-10 «Thermal Technology)) (США) при температуре Т=100°С, давлении Р=40 МПа и времени выдержки t=5 мин.

Полученную заготовку сплава исследовали различными методами.

Микроструктуру сплава исследовали на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). Анализ микроструктуры сплава, показал, что новый сплав имеет мелкозернистое строение, равномерное распределение фаз и отсутствие значительных пор, трещин и несплошностей.

Рентгеноспектральный микроанализ сплава проводили на энергодисперсионном анализаторе рентгеновского излучения фирмы «EDAX» (Нидерланды), встроенном в растровый электронный микроскоп «QUANTA 200 3D)) (Нидерланды). На основе анализа спектрограмм элементного состава установлено, что на поверхности функциональных сплавов содержится кислород, а все остальные элементы Си, Zn распределены относительно равномерно.

Фазовый анализ сплава выполняли на рентгеновском дифрактометре «Rigaku Ultima IV)) (Япония). Анализ дифрактограмм фазового состава исследуемого сплава показал наличие в нем оксидных фаз: Cu13.7Zn и фазы чистых металлов Cu, Pb и Zn.

Получен сплав с улучшенными физико-механическими свойствами такими, как пористость, прочность и износостойкость без существенного увеличения затрат на его изготовление.

Пример 3.

Порошки из отходов сплава ЛС58-3 получали методом электроэрозионного диспергирования в воде дистиллированной на установке ЭЭД при напряжении на электродах 150…200 В, емкости разрядных конденсаторов 50…55 мкФ, частоты следования импульсов 100…120 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Спекание полученного порошка осуществляли в системе SPS 25-10 «Thermal Technology)) (США) при температуре Т=200°С, давлении Р=40 МПа и времени выдержки t=5 мин. При данных режимах имелись раковины и рыхлости на поверхности заготовки.

Изобретение относится к металлургии, а именно к получению сплава из порошка свинцовой латуни ЛС58-3, и может быть использовано при получении в машиностроении для защиты деталей машин от изнашивания. Способ получения сплава из порошка свинцовой латуни ЛС58-3 включает обеспечение порошка сплава и проведение спекания. При этом обеспечивают порошок свинцовой латуни ЛС58-3, полученный электроэрозионным диспергированием отходов латуни ЛС58-3 в воде дистиллированной, и затем проводят искровое плазменное спекание порошков при температуре Т=100°С, давлении Р=40 МПа и времени выдержки t=5 мин. Полученные сплавы характеризуются высокими физико-механическими свойствами. 5 ил., 3 пр.

Способ получения сплава из порошка свинцовой латуни ЛС58-3, включающий обеспечение порошка сплава и проведение спекания, отличающийся тем, что обеспечивают порошок свинцовой латуни ЛС58-3, полученный электроэрозионным диспергированием отходов латуни ЛС58-3 в воде дистиллированной, и затем проводят искровое плазменное спекание порошков при температуре Т=100°С, давлении Р=40 МПа и времени выдержки t=5 мин.

| Способ изготовления электрических контактов для низковольтной аппаратуры | 1960 |

|

SU139379A1 |

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| Способ получения заготовок никельхромового сплава Х20Н80 | 2021 |

|

RU2779731C1 |

| US 10017840 B2, 10.07.2018 | |||

| CN 109055803 B, 23.06.2020 | |||

| CN 107502776 A, 22.12.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ИЗ ОТХОДОВ | 2014 |

|

RU2599476C2 |

Авторы

Даты

2023-12-27—Публикация

2023-04-07—Подача