Изобретение относится к области порошковой металлургии, в частности к получению композиционных материалов с металлической титановой матрицей, упрочненными соединениями диборида титана. Данное изобретение может быть использовано в производстве имплантатов, а также режущего инструмента специального назначения для работы в агрессивных средах, магнитом поле.

К настоящему моменту достигнуто достаточное понимание того, как выбор упрочняющих компонентов металл-матричных композиционных материалов и их количества влияют на их структуру и свойства, а также доказаны возможности практического использования таких материалов. В то же время композиционные материалы на основании альфа титана, такие как Ti/TiB, не удовлетворяют всем требованиям, предъявляемым промышленностью для ряда их возможных практических применений. Для повышения свойств композиционных материалов на основе титана и его сплавов в качестве матрицы могут использоваться бета сплавы. Обладая основными достоинствами технически чистого титана (высокие коррозионные свойства, биосовместимость, высокая удельная прочность), бета сплавы титана имеют более высокую пластичность, возможность упрочнения посредством термической обработки до уровня, существенно превосходящего прочность технически чистого титана, а также, в случае некоторых сплавов, склонность к сильному деформационному упрочнению за счет механического двойникования. В то же время, плотность, коэффициент термического расширения и кристаллографическое сопряжение частиц TiB также близки к бета титановой матрице, как и к альфа титану. Одним из возможных кандидатов для получения композиционного материала на основе матрицы из β-сплава является псевдо бета сплав Ti-15%Mo. Этот сплав сертифицирован для применений в ортопедии, травматологии, сердечно-сосудистой хирургии [ASTM F2066] благодаря хорошей биосовместимости и очень низкому модулю упругости. Прочность этого сплава может быть значительно повышена термической обработкой, а склонность к двойникованию обеспечивает интенсивное деформационное упрочнение. Кроме того, благодаря симметричной (по сравнению с ГПУ решеткой альфа титана) ОЦК решетке, этот сплав имеет хорошую пластичность. К сожалению, имеющиеся возможности управления структурой часто оказывают разнонаправленное воздействие на свойства данного сплава. Например, необходимый для использования в качестве имплантатов низкий модуль упругости резко повышается после термического упрочнения, а без термообработки прочность сплава недостаточно высока. Это ограничивает возможности практического применения данного сплава. Одним из решений данной проблемы может стать упрочнение бета титановой матрицы волокнами TiB. В данной работе будет реализовываться получение композиционного материала Ti-15%Mo/TiB искровым плазменным спеканием (ИПС). Важным достоинством данного метода является возможность сохранения дисперсной структуры порошка и получения наноструктурного состояния в объемных заготовках композита. Выбор бета сплава с одним легирующим элементом (Mo) может способствовать получению однородных по химическому составу заготовок искровым плазменным спеканием из простой смеси порошков металлов и диборида титана. В то же время следует отметить, что высокая температура плавления молибдена и малая длительность процесса ИПС очевидно затруднят получение однородного распределения химического состава в образцах. Возможная неоднородность химического состава композита в этом случае может быть выровнена гомогенизационным отжигом. Между тем, присутствие упрочняющей фазы TiB не только повышает прочность, но и существенно снижает пластичность композита. Известно, что посредством высокотемпературной деформации можно добиться существенного повышения пластичности не только в титановых сплавах, но и в композиционных материалах на основе титана.

Просматриваются два основных направления потенциального практического использования композиционных материалов Ti-15Mo/TiB с высокими значениями прочности и пластичности. Во-первых, материал потенциально может рассматриваться как кандидат для изготовления имплантатов, длительно используемых в организме человека (эндопротезирование, стоматологические имплантаты) [Khorasani, A.M.; Goldberg, M.; Doeven, E.H.; Littlefair, G. Titanium in biomedical applications—properties and fabrication: A review. J. Biomater. Tissue Eng. 2015, 5, 593–619.; Chen, Q.; Thouas, G.A. Metallic implant biomaterials. Mater. Sci. Eng. R Rep. 2015, 87, 1–57.] Второе направление связано с использованием материала для изготовления режущих инструментов, применяемых в коррозионных средах в условиях контактной коррозии и/или внешних полях, например, магнитных.

На данный момент известно несколько способов получения композиционных материалов с металлической матрицей.

Известен способ изготовления композиционного материала с металлической матрицей и наноразмерными упрочняющими частицами [Патент РФ № RU 2574534 С2 от 17.06.2014 «Композиционный материал с металлической матрицей и наноразмерными упрочняющими частицами и способ его изготовления»]. Задачей приведенного технического решения является повышение прочностных свойств композиционного материала при минимизации объемной доли упрочняющих частиц. В композиционном материале с металлической матрицей и наноразмерными упрочняющими частицами в агломерированном состоянии, изготовленном с расплавлением матрицы, содержание наноразмерных упрочняющих частиц в агломерированном состоянии не превышает 5% объемных от всего объема наночастиц, а остальные наноразмерные упрочняющие частицы находятся в неагломерированном состоянии. В данном способе в качестве матрицы выступает алюминий или медь, в качестве упрочнителя – частицы алмаза или карбида кремния. Для выполнения поставленной задачи в данном способе осуществляли подготовку композиционных гранул методом механического легирования исходных смесей металлических частиц и упрочняющих наночастиц, далее нагревали гранулы до полного или частичного расплавления и формовали или деформировали изделия в жидком или полужидком состоянии. Согласно изобретению, подготовленные композиционные гранулы вносят в расплав материала матрицы или ее компонента и перемешивают, при этом температуру расплава поддерживают в интервале температур 1,01-1,3 от температуры плавления материала расплава. Недостаток данного технического решения в том, что не указаны сведения, подтверждающие повышение прочностных свойств полученных композитов и не описаны их возможности по работе в агрессивных средах и в магнитном поле.

Известен способ получения композиционного материала путем электроимпульсного спекания [Патент РФ № RU 2495732 С1 от 20.09.2012 «Способ получения консолидированных порошковых материалов»]. Данный способ может использоваться для изготовления заготовок с высокими прочностными характеристиками, в том числе и композитов. Техническое решение состоит из двух этапов: предварительной очистки порошка путем нагрева его в вакууме серией низковольтных импульсов постоянного тока и последующей консолидации путем воздействия на порошок давлением 50-500 МПа и пропускания через него высоковольтного импульса тока плотностью 50-500 кА/см2 и длительностью 10-500 мкс. В итоге данный способ позволяет получать порошковые материалы с высокой прочностью и пластичностью при сохранении исходных размеров зерен порошков. Для примера приведен способ получения образца из порошка сплава Э-110 на основе циркония с относительной плотностью, практически совпадающей с теоретически возможной (99,9%). Недостатком данного способа является его высокая энергозатратность, а также отсутствие конкретных примеров по работе в агрессивных средах, например в морской среде, и в магнитном поле. А также недостаточно высокая прочность полученного композита, что препятствует его использованию в качестве режущих инструментов в медицине.

Известен способ синтеза композиционного материала с металлической матрицей на основе титана и армирующим компонентом TiB2 [M. Ozerov, M. Klimova, A. Kolesnikov, N. Stepanov, S. Zherebtsov, Deformation behavior and microstructure evolution of a Ti/TiB metal-matrix composite during high-temperature compression tests, Materials & Design 112 (2016) 17-26]. Согласно способу, описанному в данной статье, порошок титана со средним размером частиц 25±10 мкм и порошок диборида титана, средний размер частиц которого равен 4±1,5 мкм перемешивают в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение одного часа в среде этилового спирта. При этом осуществляется реакция 2Ti+TiB2=Ti+2TiB. Весовая доля диборида титана в исходной смеси 10%, что обеспечивает 17% TiB в композите после реакции. Для предотвращения нагрева смеси в ходе перемешивания размольный стакан охлаждают жидким азотом при Т= - 196°С. Затем композит Ti/TiB синтезируют посредством искрового плазменного спекания (ИПС) при температуре 1000°C, давлении 40 МПа, время выдержки 15 мин. Микроструктура композита Ti/TiB состоит из нитевидных кристаллов TiB, которые неоднородно распределены в титановой матрице. Диаметр волокон TiB варьируется в широком интервале от десятков до сотен нм. Средний диаметр волокон TiB после спекания при 1000°С составил 63±35 нм. Также в структуре композита наблюдаются непрореагировавшие частицы TiB2. Их объёмная доля составила 2%. Пористость не превышает 0,5%. Твердость композита составляет 59-60 HRС.

Недостатком данного способа является низкая пластичность полученного композита Ti/TiB - относительное удлинение при комнатной температуре равно нулю.

За прототип был принят способ получения композиционного материала Ti-15Mo/TiB [Zherebtsov, S.; Ozerov, M.; Klimova, M.; Moskovskikh, D.; Stepanov, N.; Salishchev, G. Mechanical behavior and microstructure evolution of a Ti-15Mo/TiB titanium matrix composite during hot deformation. Metals 2019, 9, 1175.]. Данный способ позволяет получать композит Ti-15Mo/TiB с показателями пластичности при комнатной температуре примерно 18%. Способ включает перемешивание порошка титана со средним размером частиц 25±10 мкм, порошка диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена со средним размером частиц 3±2 мкм, в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением. Весовая доля диборида титана в смеси составляет 5%. Затем осуществляют синтез композиционного материала путем искрового плазменного спекания (ИПС) при температуре 1400°C и давлении 40 МПа в течение 15 мин. Образцы полученного материала подвергают гомогенизационному отжигу в вакууме при температуре 1200°C в течение 24 часов. Исследование механических свойств композита Ti-15Mo/TiB показало, что смена матрицы из ГПУ альфа титана в ОЦК бета титан путем добавления 15 мас.% Мо в титан приводит к получению хорошего сочетания прочности и пластичности: 1,5-2 ГПа и около 18% соответственно при комнатной температуре, что превосходит аналогичные значения металл-матричных композитов с матрицей ГПУ титана. Испытания композита на ударную вязкость показали величину KCV=1,4 Дж/см2, что заметно превосходит значение для композита Ti/TiB с ГПУ титановой матрицей, где KCV=0,9 Дж/см2. Исследование электрохимической коррозии показало, что легирование титановой матрицы молибденом повысило коррозионную стойкость металл-матричного композита Ti-15Mo/TiB. Также было установлено, что унос массы при эрозионном износе образца титана составляло 6x10-3 мм3/г, тогда как показатели износа композита при аналогичных параметрах испытания оказались практически нулевыми – 0,1x10-3 мм3/г. Способ обеспечивает хорошие механические и функциональные свойства композита: твердость 58 HRc, высокая износостойкость и коррозионная стойкость.

Недостатком данного способа является недостаточно высокая пластичность композита около 18% при комнатной температуре.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка способа получения композиционного материала на основе титана с высокими показателями прочности, износостойкости, наряду с высокой пластичностью при комнатной температуре, позволяющими изготавливать имплантаты, длительно используемые в организме человека или режущий инструмент, применяемый в коррозионных средах и/или внешних полях, например, магнитных.

Технический результат изобретения заключается в создании способа, обеспечивающего получение композиционного материала Ti-15Mo/TiB с высокой пластичностью при комнатной температуре, равной 45% с сохранением высоких показателей прочности и износостойкости, что позволит использовать его для изготовления имплантатов, длительно используемых в организме человека или режущих инструментов, работающих в условиях агрессивных сред, например коррозионных средах и/или внешних полях, например, магнитных.

Задача изобретения решается способом получения композиционного материала Ti-15Mo/TiB, включающим перемешивание порошков титана со средним размером частиц 25±10 мкм, диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена, средний размер частиц 3±2 мкм, в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением, последующим синтезом композита путем искрового плазменного спекания (ИПС) при температуре 1400°C и давлении 40 МПа, в течение 15 мин, далее осуществляют гомогенизационный отжиг в вакууме при температуре 1200°C в течение 24 часов, в который внесены новые признаки:

- после отжига проводят листовую прокатку композиционного материала Ti-15Mo/TiB на степень деформации 50% при температурах 900-1000°C, до общей истинной деформации 0,65 толщинностная деформация 50% с обжатием за проход 200 мкм, которая позволяет получить высокую пластичность композита при комнатной температуре, равную 45%.

Изобретение иллюстрируется следующими материалами:

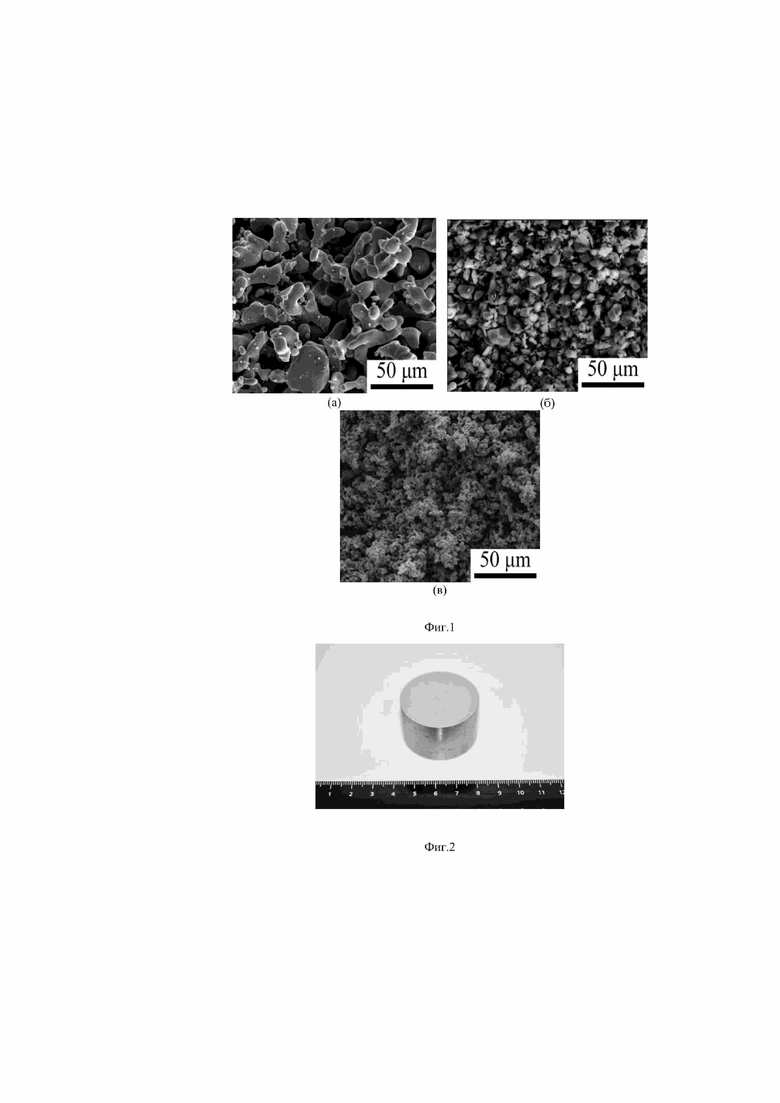

Фиг. 1 – Изображения порошка титана (а), порошка диборида титана (б) и порошка молибдена (в), полученные посредством сканирующей электронной микроскопии (СЭМ).

Фиг. 2 – Изображение синтезированного образца композита Ti-15Mo/TiB.

Фиг. 3 - Изображения микроструктуры композита Ti-15Mo/TiB, а – нетравленая микроструктура (СЭМ), б – травленая микроструктура (СЭМ).

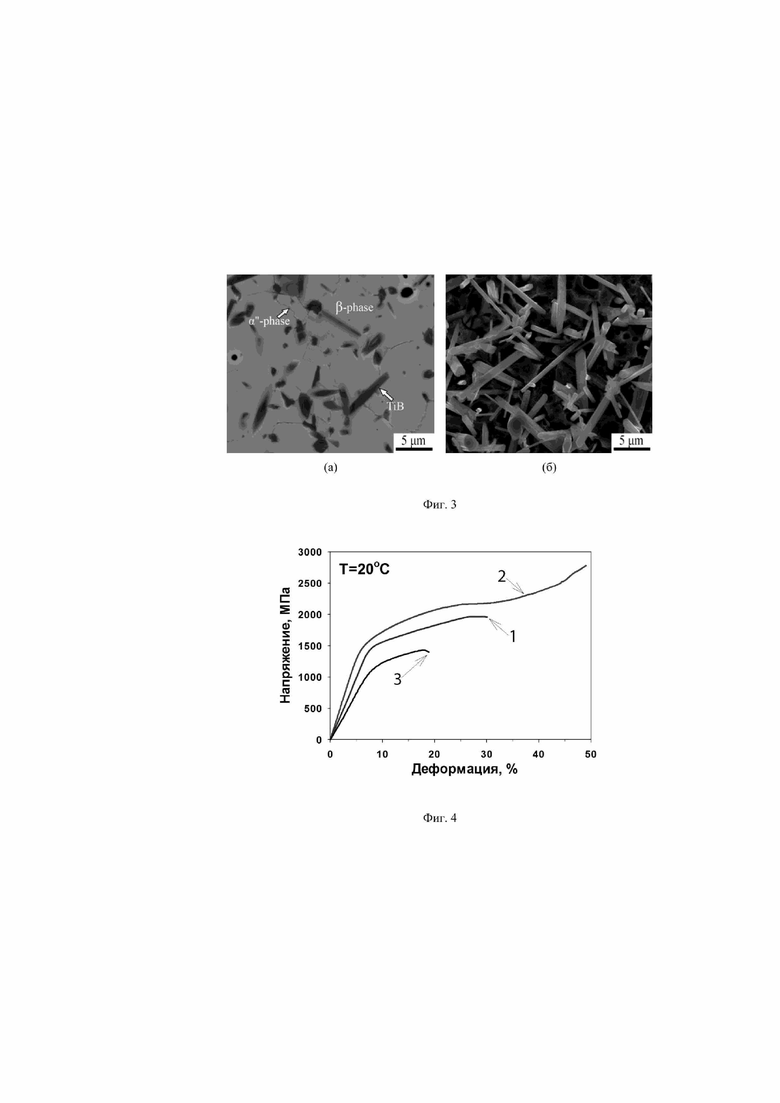

Фиг. 4 - Кривые напряжение-деформация, полученные при испытаниях на одноосную осадку при комнатной температуре, где 1 - кривая после сжатия образца композита Ti-15Mo/TiB в исходном состоянии, 2 - кривая после сжатия образца композита Ti-15Mo/TiB после прокатки, 3 - кривая после сжатия композита Ti/TiB.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В качестве исходного материала использовали порошки Ti (чистота 99,1%), Mo (99,95%) и TiB2 (99,9%), со средним размером частиц 25, 3 и 7 микрометров, соответственно (Фиг.1). Для синтеза композита Ti-15Mo/TiB использовали следующие весовые соотношения порошков: 80.75 вес.% Ti, 14.25 вес.% Мо, и 5 вес.% TiB2, что дает после синтеза 8,5об.% упрочнителя TiB игольчатой формы. Перемешивание порошков производили в дисковой вибрационной мельнице Retsch RS200 при частоте вращения ротора 700 об/мин в течение 1-го часа в среде этилового спирта с охлаждением размольного стакана жидким азотом. Искровое плазменное спекание смеси проводили на установке Thermal Technology SPS 10-3. Преобразование диборида титана TiB2 в TiB происходило в результате протекания in-situ реакции Ti+TiB2=2TiB при температуре 1400°С, что обеспечило формирование однородной структуры. При температуре спекания 1000°С не удается получить однородное распределение Мо по химическому составу. А при температуре 1500°С наряду со значительным повышением однородности структуры, формировались довольно крупные частицы TiB: средний поперечный размер TiB составлял 1,6 мкм; при этом встречались волокна диаметром до 6 мкм. Расстояние между волокнами TiB составляет 1-1,5 мкм в случае смеси с 1% TiB и ~0,5 мкм с 10 масс.%. TiB. Были получены образцы композита Ti-15Mo/TiB со следующими размерами: диаметр 39 мм и высота 25мм (Фиг.2). Пористость образцов, измеренная металлографическим методом секущих линий и гидростатическим взвешиванием, во всех состояниях не превышала 0,5%. Гомогенизационный отжиг в вакууме при температуре 1200°C в течение 24 часов приводит к получению более однородной по химическому составу структуры. По данным рентгеноструктурного анализа, композит преимущественно состоял из ОЦК бета титановой матрицы с 9 об.% TiB. В исходном состоянии микроструктура композита Ti-15Mo/TiB была представлена неоднородно распределенными нитевидными волокнами TiB в ОЦК бета титановой матрице. Размер поперечного сечения волокон TiB варьировался в широких пределах от сотен нанометров до нескольких микрометров, при этом среднее значение составляло 400±200 нм. Средняя длина волокон TiB была 5±2 мкм. Средний размер зерен в ОЦК титановой матрице составлял 14±6 мкм. На некоторых границах зерен наблюдались пластинчатые выделения мартенситной фазы α" (фиг.3). Распределение молибдена в структуре варьируется в интервале 12-15 вес. %.

Неожиданно было обнаружено, что после проведения горячей прокатки образцов композита нагретых до 900-1000°С в неизотермических условиях до общей истинной деформации 0,65, толщиноостная деформация 50%, с обжатием за проход 200 мкм, было получено существенное повышение механических свойств горячекатаного композита Ti-15Mo/TiB. А именно, значительное увеличение пластичности при комнатной температуре при сжатии до 45%, а также существенное удлинение при растяжении при 500°C равное 12%. В то время как пластичность при комнатной температуре и удлинение при растяжении до прокатки композита Ti-15Mo/TiB при 500°C не превышали 18% и 2%, соответственно. При этом, значения прочности остались на одном уровне с исходным состоянием.

Возможность осуществления изобретения поясняется примерами технологического процесса получения композита Ti-15Mo/TiB с высокими значениями прочности и улучшенными пластическими характеристиками.

Пример 1.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм, диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена, средний размер частиц 3±2 мкм. Весовая доля диборида титана в исходной смеси составляет 5%. Для синтеза композита Ti-15Mo/TiB используются следующие весовые соотношения порошков: 80.75 вес.% Ti, 14.25 вес.% Мо, и 5 вес.% TiB2. Масса навески составляет 200 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 мин. в среде этилового спирта. Синтез композиционного материала Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1000°C с давлением 40 МПа и временем выдержки 15 мин. Образцы полученного материала подвергают гомогенизационному отжигу в вакууме при температуре 1200°C в течение 24 часов

Значение предела текучести 1170 МПа, пластичность на сжатие 12%. Значение микротвердости составляет 605±10 HV и 56 HRc.

Пример 2.

Для проведения исследований используют порошок титана со средним размером частиц 25±10 мкм, диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена, средний размер частиц 3±2 мкм. Весовая доля диборида титана в исходной смеси составляет 5%. Для синтеза композита Ti-15Mo/TiB используются следующие весовые соотношения порошков: 80.75 вес.% Ti, 14.25 вес.% Мо, и 5 вес.% TiB2. Масса навески составляет 200 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 мин. в среде этилового спирта. Синтез композиционного материала Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1400°C с давлением 40 МПа и временем выдержки 15 мин. Образцы полученного материала подвергают гомогенизационному отжигу в вакууме при температуре 1200°C в течение 24 часов

Значение предела текучести 1370 МПа, пластичность на сжатие 18% при комнатной температуре. Значение микротвердости составляет 680±10 HV и 60-61 HRc. Данный пример показывает, что увеличение температуры спекания до 1400°C приводит не только к улучшению однородности микроструктуры композиционного материала, но и к повышению механических свойств.

Пример 3.

Для проведения исследований используют образцы полученного материала по примеру 2. Для чего смешивают порошок титана со средним размером частиц 25±10 мкм, диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена, средний размер частиц 3±2 мкм. Весовая доля диборида титана в исходной смеси составляет 5%. Для синтеза композита Ti-15Mo/TiB используются следующие весовые соотношения порошков: 80.75 вес.% Ti, 14.25 вес.% Мо, и 5 вес.% TiB2. Масса навески составляет 200 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 мин. в среде этилового спирта. Синтез композиционного материала Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1400°C с давлением 40 МПа и временем выдержки 15 мин. Образцы полученного материала подвергают гомогенизационному отжигу в вакууме при температуре 1200°C в течение 24 часов. Далее проводят горячую прокатку образцов композита при 800°С до общей истинной деформации 0,65 толщинностная деформация 50% с обжатием за проход 200 мкм. При данной температуре прокатки образцы композиционного материала растрескиваются, не достигая заданной накопленной степени деформации.

Данный пример показывает, что температура прокатки 800°C является низкой и не пригодна для деформационно-термической обработки композиционного материала Ti-15Mo/TiB.

Пример 4.

Для проведения исследований используют образцы полученного материала по примеру 2. Для проведения смешивают порошок титана со средним размером частиц 25±10 мкм, диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена, средний размер частиц 3±2 мкм. Весовая доля диборида титана в исходной смеси составляет 5%. Для синтеза композита Ti-15Mo/TiB используются следующие весовые соотношения порошков: 80.75 вес.% Ti, 14.25 вес.% Мо, и 5 вес.% TiB2. Масса навески составляет 200 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 мин. в среде этилового спирта. Синтез композиционного материала Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1400°C с давлением 40 МПа и временем выдержки 15 мин. Образцы полученного материала подвергают гомогенизационному отжигу в вакууме при температуре 1200°C в течение 24 часов. Далее проводят горячую листовую прокатку образцов композиционного материала при 900°С до общей истинной деформации 0,65 толщинностная деформация 50% с обжатием за проход 200 мкм.

Пример 5.

Для проведения исследований используют образцы полученного материала по примеру 2. Для проведения смешивают порошок титана со средним размером частиц 25±10 мкм, диборида титана, средний размер частиц которого равен 7±1,5 мкм и молибдена, средний размер частиц 3±2 мкм. Весовая доля диборида титана в исходной смеси составляет 5%. Для синтеза композита Ti-15Mo/TiB используются следующие весовые соотношения порошков: 80.75 вес.% Ti, 14.25 вес.% Мо, и 5 вес.% TiB2. Масса навески составляет 200 г. Перемешивание порошков осуществляют в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 мин. в среде этилового спирта. Синтез композиционного материала Ti/TiB осуществляют технологией искрового плазменного спекания (ИПС) на установке Thermal Technology SPS10-3 при температуре 1400°C с давлением 40 МПа и временем выдержки 15 мин. Образцы полученного материала подвергают гомогенизационному отжигу в вакууме при температуре 1200°C в течение 24 часов. Далее проводят горячую листовую прокатку образцов композиционного материала при 1000°С до общей истинной деформации 0,65 толщинностная деформация 50% с обжатием за проход 200 мкм.

Образцы, полученные по примерам 4 и 5 показали значения прочности на одном уровне с исходным состоянием - 1300 МПа. Значение микротвердости составляет 675±10 HV и 59-60 HRc. А также существенное повышение механических свойств горячекатаного композиционного материала Ti-15Mo/TiB, связанное со значительным увеличением пластичности в ходе сжатия при комнатной температуре до 45% (фиг.4).

Такие характеристики композита Ti-15Mo/TiB подтверждают возможность рассмотрения его как перспективного материала для производства имплантатов, либо режущего инструмента, работающего в особых условиях, например, в агрессивных средах или в магнитном поле.

Следовательно поставленная задача по разработке способа получения композиционного материала на основе титана с высокими показателями прочности, износостойкости, наряду с высокой пластичностью при комнатной температуре, позволяющими изготавливать имплантаты, длительно используемые в организме человека или режущий инструмент, применяемый в агрессивных коррозионных средах и/или внешних полях, например, магнитных, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| Металломатричный композит на основе жаропрочного титанового сплава | 2023 |

|

RU2814924C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| Низкомодульный металломатричный композит на основе среднеэнтропийного сплава | 2022 |

|

RU2795128C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827754C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2824553C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827207C1 |

Изобретение относится к получению композиционного материала Ti-15Mo/TiB. Способ включает перемешивание порошков титана со средним размером частиц 25±10 мкм, диборида титана со средним размером частиц 7±1,5 мкм и молибдена со средним размером частиц 3±2 мкм в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением, искровое плазменное спекание (ИПС) полученной смеси при температуре 1400°С и давлении 40 МПа в течение 15 мин с образованием композиционного материала Ti-15Mo/TiB и его гомогенизационный отжиг в вакууме при температуре 1200°С в течение 24 часов. После отжига проводят горячую листовую прокатку композиционного материала Ti-15Mo/TiB при температурах 900-1000°С с обжатием 200 мкм за проход до общей истинной деформации 0,65. Обеспечивается существенное увеличение пластичности горячекатаного композиционного материала Ti-15Mo/TiB в ходе сжатия при комнатной температуре до 45%, с сохранением высоких показателей прочности и износостойкости. 4 ил., 5 пр.

Способ получения композиционного материала Ti-15Mo/TiB, включающий перемешивание порошков титана со средним размером частиц 25±10 мкм, диборида титана со средним размером частиц 7±1,5 мкм и молибдена со средним размером частиц 3±2 мкм в дисковой вибрационной мельнице при частоте вращения ротора 700 об/мин в течение 60 минут в среде этилового спирта с охлаждением, искровое плазменное спекание (ИПС) полученной смеси при температуре 1400°С и давлении 40 МПа в течение 15 мин с образованием композиционного материала Ti-15Mo/TiB и его гомогенизационный отжиг в вакууме при температуре 1200°С в течение 24 часов, отличающийся тем, что после отжига проводят горячую листовую прокатку композиционного материала Ti-15Mo/TiB при температурах 900-1000°С с обжатием 200 мкм за проход до общей истинной деформации 0,65.

| Zherebtsov, S | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Metals, 2019, 9, 1175 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ТИТАНА | 1993 |

|

RU2034928C1 |

| RU 2055700 C1, 10.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| US 20110293461 A1, 01.12.2011 | |||

| CN 108796265 A, | |||

Авторы

Даты

2020-10-06—Публикация

2020-04-30—Подача