Настоящее изобретение относится к композиции, содержащей тройной сополимер пропилен/этилен/1-гексен и гетерофазный сополимер пропилена и этилена, которая особенно подходит для производства труб, и в частности, труб малого диаметра.

Тройные пропилен/этилен/1-гексеновые сополимеры уже известны в индустрии производства труб. Например, WO 2006/002778 относится к системе труб, содержащей тройной сополимер пропилена/этилена и альфа-олефина, где содержание этилена составляет от 0 до 9% в молях, предпочтительно от 1 до 7 мол.%, а содержание 1-гексена находится в диапазоне от 0,2 до 5 вес.%.

Для труб малого диаметра важна ограниченная толщина стенки трубы. Это позволяет получить трубы, содержащие меньше материала, улучшить характеристики трубы с точки зрения пропускной способности большего внутреннего диаметра. Однако при небольшой толщине стенки труба может быть хрупкой, поэтому возникает необходимость в использовании материала, характеризующегося высокой ударопрочностью, особенно при низкой температуре.

Заявитель обнаружил, что среди представленных диапазонов можно выбрать композицию с улучшенными свойствами, в частности, с лучшими ударными свойствами, которую можно использовать для труб малого диаметра.

Таким образом, предметом настоящего изобретения является полиолефиновая композиция, содержащая:

A) от 85,0 вес.% до 99,5 вес.%; предпочтительно от 90,0 вес.% до 99.5 вес.%, еще предпочтительней от 99,5 вес.% до 93,0 вес.%; и еще предпочтительней от 96,5 вес.% до 94,0 вес.% тройного сополимера, содержащего пропилен, этилен и 1-гексен, где:

i) содержание производных единиц 1-гексена колеблется от 1 вес.% до 5 вес.%;

ii) содержание производных единиц этилена колеблется от 0,5 вес.% до 10 вес.%;

(iii) температура плавления колеблется от 130°C до 145°C;

B) от 0,5 вес.% до 15 вес.%; предпочтительно от 0,5 вес.% до 10,0 вес.%, еще предпочтительней от 0,5 вес.% до 7,0 вес.%; и еще предпочтительней от 3,5 вес.% до 4 вес.% композиции пропилен-этиленового сополимера, содержащей:

b1) от 12 вес.% до 52 вес.%; предпочтительно от 15 вес.% до 43 вес.%; еще предпочтительнее от 20 вес.% до 33 вес.% пропиленового гомополимера или пропилен/этиленового сополимера с производными единицами этилена от 0,1 вес.% до 4,5 вес.%; с содержанием менее 10 вес.% ксилолового растворимого состава, измеренного при 25°C; предпочтительно ниже 8 вес.%; еще предпочтительнее ниже 7 вес.%;

b2) от 48 вес.% до 88 вес.%; предпочтительно от 57 вес.% до 85 вес.%; еще предпочтительнее от 67 вес.% до 80 вес.% пропилен-этиленового сополимера с содержанием производных единиц этилена от 15 вес.% до 42 вес.%;

где полученная полиолифеновая композиция имеет скорость течения расплава (230°C/5 кг, ISO 1133) в диапазоне от 0,2 г/10 мин до 4,0 г/10 мин; предпочтительно от 0,4 г/10 мин до 3,0 г/10 мин; еще предпочтительнее от 0,5 г/10 мин до 2 г/10 мин; сумма А+В составляет 100, и сумма b1+b2 составляет 100.

Предпочтительно используется компонент А) с одной или несколькими из следующих характеристик:

(i) содержание производных единиц 1-гексена от 1,0 вес.% до 4,5 вес.%; предпочтительно от 1,1 вес.% до 4,1 вес.%; еще предпочтительней от 1,5 вес.% до 3,5 вес.%; и еще предпочтительней от 1,6 вес.% до 3,1 вес.%; еще предпочтительней от 1,8 вес.% до 2,6 вес.%, например 1,8-2,4 вес.%;

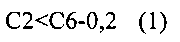

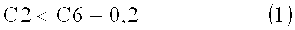

(ii) содержание производных единиц этилена выше 1,4 вес.%, предпочтительно выше 1,5 вес.%, еще предпочтительней выше 1,6 вес.% и соответствует следующему соотношению (1):

где С2 - это содержание производных единиц этилена в вес.%, и С6 - это содержание производных единиц 1-гексена в вес.%; предпочтительное соотношение (1) -С2<С6-0,3; более предпочтительное -С2<С6-0,5;

(iii) скорость течения расплава (MFR) (ISO 1133 230°C, 5 кг) составляет от 0,1 до 3,9 г/10 мин; предпочтительно от 0,5 до 1,9 г/10 мин;

(iv) температура плавления колеблется от 130°C до 138°C; предпочтительно от 132°C до 136°C;

Компонент А) тройных сополимеров имеет стереорегулярность изотактического типа в отношении пропиленовых последовательностей; это видно по низкому значению соединений, экстрагируемых из ксилола, которое ниже 10 вес.%; предпочтительно ниже 8 вес.%; более предпочтительно - менее 7 вес.%.

Предпочтительно компонент А) тройного сополимера имеет коэффициент полидисперсности (КП) в диапазоне от 2,0 до 7,0, предпочтительно от 3,0 до 6,5, еще предпочтительней от 3,5 до 6,0.

Температура кристаллизации предпочтительно варьируется от 70°C до 100°C, предпочтительно от 80°C до 97°C; еще предпочтительней от 85°C до 97°C.

Компонент b1) компонента В) предпочтительно является гомополимером пропилена или пропилен-этиленовым сополимером с содержанием производных единиц этилена в диапазоне от 1,1 вес.% до 4,2 вес.%; более предпочтительно от 2,3 вес.% до 3,9 вес.%.

Компонент b2) компонента В) предпочтительно является сополимером пропилена и этилена с содержанием производных этилена в диапазоне от 18 вес.% до 38 вес.%, предпочтительно от 21 вес.% до 34 вес.%, более предпочтительно от 23 вес.% до 31 вес.%; указанный сополимер имеет собственную вязкость ксилолового растворимого состава при 25°C в диапазоне от 2,0 дл/г до 5,0 дл/г, предпочтительно от 2,5 дл/г до 4,5 дл/г.

Используя тройной сополимер согласно настоящему изобретению, можно производить трубы, в частности трубы малого диаметра с небольшой толщиной стенок, пригодные для использования даже под давлением. Результаты динамических испытаний при -5°C (ISO 9854) показали, что из 10 труб лопнуло 0 труб.

Таким образом, другим предметом настоящего изобретения является труба, выполненная из тройного сополимера.

Термин «труба», используемый в данном документе, также включает в себя фитинги, клапаны и все детали, которые обычно необходимы, например, для трубопроводов горячей воды. Также в определение входят одно- и многослойные трубы, где, например, один или несколько слоев выполнены из металла и могут включать клеевой слой.

Такие изделия могут быть изготовлены с помощью различных производственных процессов, хорошо известных в данной области, таких как литье, экструзия, и т.д.

Еще в одном варианте изобретения композиция, являющаяся предметом настоящего изобретения, дополнительно содержит неорганический наполнитель в количестве от 0,5 до 60 весовых частей из расчета на 100 весовых частей указанной композиции. Типичными примерами таких наполнителей являются карбонат кальция, сульфат бария, биоксид титана и тальк. Предпочтительными являются тальк и карбонат кальция. Некоторые наполнители также могут также иметь нуклеирующий эффект, включая тальк, который также имеет нуклеирующий эффект. Количество нуклеирующего агента обычно варьируется от 0,2 до 5 вес.% по отношению к количеству полимера.

Композиция изобретения также подходит для труб со стенками любой конфигурации, помимо труб с гладкой внутренней и внешней поверхностью. Примерами могут служить слоистые стенки труб, пустотелые трубы с продольно вытянутыми пустотами, пустотелые трубы со спиральными пустотами, трубы с гладкой внутренней поверхностью, и компактной или пустой, спиралеобразной или кольцеобразной ребристой наружной поверхностью независимо от конфигурации соответствующих концов труб.

Детали, напорные трубы и соответствующие фитинги согласно настоящему изобретению производятся известными способами, например соэкструзией или литьем.

Экструзия деталей может выполняться различными типами экструдеров для полиолефинов, например одно- или двухшнековыми экструдерами.

Еще один вариант осуществления настоящего изобретения представляет собой способ, в котором указанную композицию формуют в указанные изделия.

В многослойных трубах по меньшей мере один слой выполнен из тройного сополимера, описанного выше. Другие слои предпочтительно выполнены из аморфного или кристаллического полимера (например, гомополимера и со- или тройного сополимера) R-CH=CH2 олефинов, где R представляет собой атом водорода или C1-С6 алкильный радикал. Особо предпочтительными являются следующие полимеры:

1) изотактические или в основном изотактические пропиленовые гомополимеры;

2) случайные сополимеры и тройные сополимеры пропилена с этиленом и/или С4-С8 α-олефин, например, 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, в которых общее содержание сополимера варьируется от 0,05% до 20% по весу, или комбинация указанных полимеров с изотактическими или в основном изотактическими пропиленовыми гомополимерами;

3) комбинация гетерофазных полимеров, состоящих из (а) гомополимера пропилена и/или одного из сополимеров и тройных сополимеров из пункта (2), и эластомерной части (b), включающей сополимеры и тройные полимеры этилена с пропиленом и/или С4-С8 α-олефина, по выбору содержащего небольшие количества диена; то же относится к полимеру (2)(а); и

4) аморфные полимеры, такие как фторированные полимеры, например, поливинилдифторид (ПВДФ).

В многослойных трубах слои трубы могут иметь одинаковую или разную толщину.

Композиция по настоящему изобретению может быть получена путем смешивания различных компонентов А), b1) и b2) или путем получения компонента А) и его смешения с компонентом В), полученным путем единого процесса полимеризации при выполнении последовательных этапов.

Полимеризацию А) и В) можно проводить в присутствии катализаторов Циглера-Натта. Важным компонентом указанных катализаторов является твердый катализатор, включающий соединение титана, имеющее по меньшей мере одну связь титан-галоген, и электронодонорное соединение, нанесенные на галогенид магния в активной форме. Другим существенным компонентом (сокатализатором) является алюминийорганическое соединение, такое как соединение алкилалюминия.

По желанию добавляется внешний донор.

Катализаторы, обычно используемые в процессе, представленном в изобретении, позволяют производить полипропилен со значением нерастворимости в ксилоле при температуре окружающей среды более 90%, предпочтительно более 95%.

Катализаторы, имеющие вышеуказанные характеристики, хорошо известны в патентной литературе; особенно предпочтительными являются катализаторы, описанные в патенте США 4399054 и европейском патенте 45977. Другие примеры можно найти в патенте США 4472524.

Твердые компоненты катализатора, используемые в указанных катализаторах, содержат в качестве доноров электронов (внутренних доноров) соединения из группы, состоящей из эфиров, кетонов, лактонов, соединений, содержащих атомы N, Ρ и/или S атомы, и эфиров моно- и дикарбоновой кислоты.

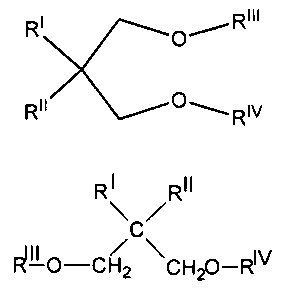

Особенно пригодные электронодонорные соединения - это эфиры фталевой кислоты и 1,3-диэфиры, имеющие формулу:

в которой RI и RII одинаковы или различны и являются C1-C18 алкильными, C3-C18 циклоалкильными или С7-С18 арильными радикалами; RIII и RIV одинаковы или различны и являются С1-С4 алкильными радикалами; или являются 1,3-диэфирами, в которых атом углерода в положении 2 принадлежит к циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода, или 5-n или 6-n′ атомов углерода и, соответственно, n атомов азота и n′ гетероатомов из группы, состоящей из Ν, О, S и Si, где n равно 1 или 2 и n′ обозначает 1, 2 или 3; указанная структура содержит две или три ненасыщенности (циклополиеновая структура) и дополнительно может конденсироваться другой циклической структурой или заменяться одним или несколькими заместителями из группы, состоящей из линейных или разветвленных алкильных радикалов; циклоалкильных, арильных, аралкильных, алкарильных радикалов и галогенов или конденсироваться другими циклическими структурами и замещаться одним или несколькими вышеупомянутыми заместителями, которые также могут быть связаны с конденсированными циклическими структурами; один или несколько указанных выше алкильных, циклоалкильных, арильных, аралкильных, алкарильных радикалов и конденсированные циклические структуры, дополнительно содержащие один или более гетероатомов в качестве заменителей атомов углерода или водорода или веществ.

Эфиры этого типа описаны в опубликованных европейских патентных заявках 361493 и 728769.

Типичными примерами указанных диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис (метоксиметил) флуорен.

Другие подходящие электронодонорные соединения - это сложные эфиры фталевой кислоты, такие как диизобутил, диоктил, дифенил и бензилбутил фталат.

Вышеупомянутый компонент катализатора изготавливается различными способами. Например, аддукт MgCl2·nROH (в частности, в виде сфероидальных частиц), где n обычно равно 1-3 и ROH представляет собой этанол, бутанол или изобутанол, взаимодействует с избытком TiCl4, содержащим электронодонорное соединение. Температура реакции составляет от 80 до 120°C. Твердое вещество выделяется и реагирует еще раз с TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего оно отделяются и промывается аликвотами углеводорода до тех пор, пока не исчезнут все ионы хлора.

В твердом каталитическом компоненте титановое соединение, выраженное как Ti, обычно присутствует в количестве от 0,5 до 10% по весу. Количество электронодонорного соединения, которое остается на твердом компоненте катализатора, обычно составляет от 5 до 20% по молям по отношению к дигалогениду магния.

Соединения титана, которые могут быть использованы для получения твердого компонента катализатора, являются галогенидами и галогеналкоголятами титана. Тетрахлорид титана является предпочтительным соединением.

Описанные выше реакции приводят к образованию галогенида магния в активной форме. В литературе представлены другие реакции, которые вызывают образование галогенида магния в активной форме, начиная с соединений магния, отличных от галогенидов, таких как карбоксилаты магния.

Al-алкильные соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, соединенных друг с другом посредством атомов О или N атомов, или группы SO4 или SO3.

Al-алкильное соединение обычно используют в таком количестве, чтобы соотношение Al/Ti находилось в диапазоне от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают эфиры ароматических кислот, такие как алкил бензоаты, и, в частности, соединения кремния, содержащие по меньшей мере одну связь Si-OR, где R представляет собой углеводородный радикал.

Примерами соединений кремния являются (трет-бутил)2Si(ОСН3)2, (циклогексил)(метил)Si(ОСН3)2, (циклопентил)2Si(ОСН3)2 и (фенил)2Si(ОСН3)2 и (1,1,2-триметилпропил)Si(ОСН3)3.

Также могут использоваться 1,3-диэфиры, имеющие формулы, описанные выше. Если внутренним донором является один из этих диэфиров, внешние доноры могут быть опущены.

В частности, даже если многие другие комбинации ранее указанных компонентов катализатора позволяют получать композиции в соответствии с настоящим изобретением, компоненты А9 и В) предпочтительно готовить с использованием катализаторов, содержащих фталат в качестве внутреннего донора и (циклопентил)2Si(ОСН3)2 в качестве внешнего донора, или указанные 1,3-диэфиры в качестве внутренних доноров.

Компонент А) производится путем процесса полимеризации, показанного в заявке ЕР 1012195.

В частности, указанный процесс включает подачу мономеров в упомянутые зоны полимеризации в присутствии катализатора в условиях реакции и отбор полимерного продукта из указанных зон полимеризации. В указанном процессе растущие полимерные частицы движутся вверх через одну (первую) из указанных зон полимеризации (трубу с восходящим потоком) в условиях быстрого псевдоожижения, выходят из указанной трубы с восходящим потоком и попадают в другую (вторую) зону полимеризации (трубу с нисходящим потоком), через которую они движутся вниз в уплотненной форме под действием силы тяжести, выходят из указанной трубы с нисходящим потоком и попадают в трубу с восходящим потоком, таким образом обеспечивая циркуляцию полимера между трубой с восходящим потоком и трубой с нисходящим потоком.

В трубе с нисходящим потоком достигаются высокие значения плотности твердого вещества, приближающиеся к объемной плотности полимера. Увеличение положительного давления таким образом может быть получено по направлению потока, благодаря чему становится возможным повторный ввод полимера в трубу с восходящим потоком без помощи специальных механических средств. Таким образом получается циркуляционный контур, определяемый балансом давлений между двумя зонами полимеризации и потерей давления в системе.

Как правило, условия для быстрого псевдоожижения в трубе с восходящим потоком достигаются путем подачи газовой смеси, содержащей соответствующие мономеры, в указанную трубу. Желательно, чтобы подача газовой смеси осуществлялась ниже точки повторного ввода полимера в указанную трубу с восходящим потоком путем использования необходимых газораспределительных средств. Скорость переноса газа в трубу с восходящим потоком выше, чем переносная скорость в рабочих условиях, и предпочтительно составляет от 2 до 15 м/с.

Как правило, полимер и газовая смесь, выходящая из трубы с восходящим потоком, поступают в зону сепарации твердых веществ и газа. Разделение твердых веществ и газа может выполняться обычными методами сепарации. Из зоны сепарации полимер поступает в трубу с нисходящим потоком. Газовую смесь, выходящую из зоны сепарации, сжимают, охлаждают и передают при необходимости в трубу с восходящим потоком с добавлением соответствующих мономеров и/или регуляторов молекулярной массы. Передача может осуществляться посредством рециркуляционного трубопровода для газовой смеси.

Управление полимером, циркулирующим между двумя зонами полимеризации, может осуществляться путем дозировки количества полимера, выходящего из трубы с нисходящим потоком, используя подходящие средства для регулирования потока твердых веществ, таких как механические клапаны.

Рабочие параметры, такие как температура, соответствуют тем, которые обычно используются в процессе полимеризации олефинов, например от 50 до 120°C.

Этот первый этап процесса может осуществляться при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

Преимущественно один или несколько инертных газов сохраняются в зонах полимеризации в таких количествах, при которых сумма парциального давления инертных газов предпочтительно составляет от 5 до 80% от общего давления газов. В качестве инертного газа можно использовать азот или пропан.

Различные катализаторы подаются в трубу с восходящим потоком в любой точке данной трубы. Однако их можно также подавать в любой точке трубы с нисходящим потоком. Катализатор может быть в любом физическом состоянии, поэтому можно использовать катализаторы в твердом или жидком состоянии.

Ниже представлены примеры для иллюстрации настоящего изобретения без ограничения его целей.

Примеры

Характеристика методов

- Температура плавления и температура кристаллизации: Определяется методом дифференциальной сканирующей калориметрии (ДСК); 6±1 мг нагревается до 220±1°C при скорости 20°C/мин и поддерживается при 220±1°C в течение 2 минут в потоке азота, затем охлаждается при скорости 20°C/мин до 40±2°C, затем выдерживается в течение 2 минут при этой температуре для кристаллизации образца. Затем образец снова расплавляется при скорости повышения температуры 20°C/мин до 220°C±1. Процесс плавления записывается для получения термограммы, на основании которой определяются значения температуры плавления и кристаллизации.

- Скорость течения расплава: Определяется по методу ISO 1133 (230°C, 5 кг).

- Растворимость в ксилоле: Определяется следующим образом.

2,5 г полимера и 250 мл ксилола помещаются в стеклянную колбу с холодильником и магнитной мешалкой. Температуру повышают в течение 30 минут до температуры кипения растворителя. Полученный прозрачный раствор затем выдерживают в колбе с обратным холодильником и перемешивают в течение еще 30 минут. Затем закрытая колба выдерживается в течение 30 минут в бане со льдом и водой и в термостатической водяной бане при 25°C в течение 30 минут. Образовавшееся твердое вещество отфильтровывают на бумаге быстрой фильтрации. 100 мл отфильтрованной жидкости выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на нагревательной плитке в потоке азота, чтобы удалить растворитель выпариванием. Контейнер выдерживают в печи при 80°C под вакуумом до получения постоянного веса. Затем вычисляется массовый процент полимера, растворимого в ксилоле при комнатной температуре.

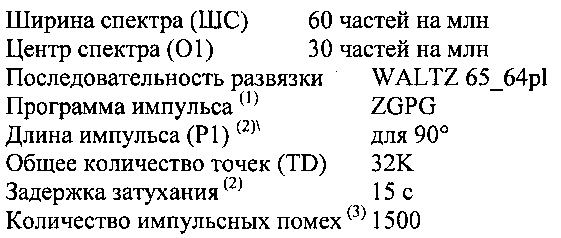

- Содержание 1-гексена и этилена: Определяется методом 13С-ЯМР-спектроскопии в тройных сополимерах:

ЯМР-анализ. Спектры 13С-ЯМР получают на спектрометре AV-600, работающем при 150,91 МГц в режиме преобразования Фурье при 120°C. Пик пропилена СН используется в качестве внутреннего стандарта при 28,83. Спектр 13С-ЯМР получается при следующих параметрах:

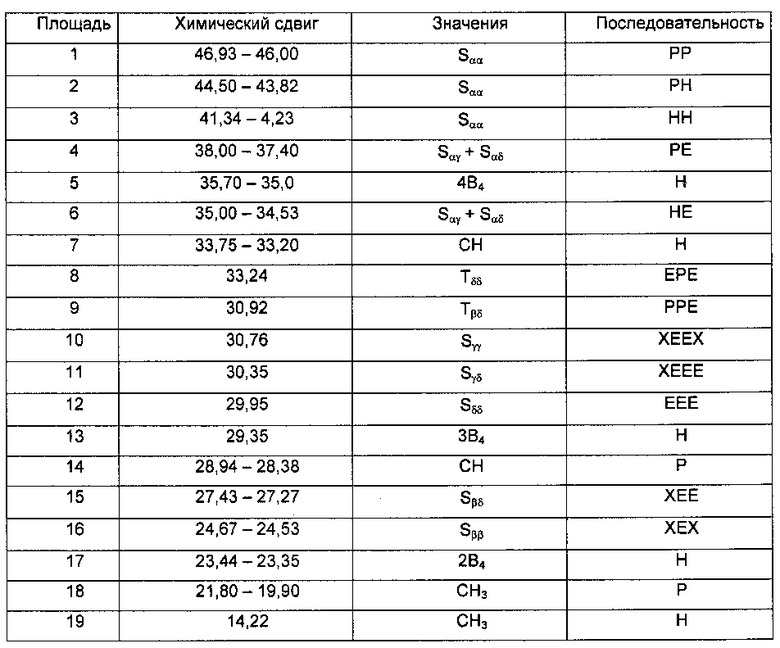

Общий объем 1-гексена и этилена в виде молярных процентов рассчитывают из диады на основе следующих соотношений:

[Р]=РР+0,5РН+0,5РЕ

[Η]=ΗΗ+0,5ΡΗ

[Ε]=ЕЕ+0,5РЕ

Значения спектра 13С ЯМР сополимеров пропилена/1-гексена/этилена рассчитаны согласно следующей таблице:

Удлинение при пределе текучести: измерено согласно ISO 527.

Удлинение при разрыве: измерено согласно ISO 527.

Напряжение при разрыве: измерено согласно ISO 527.

Динамическое испытание: ISO 9854

Образцы для механического анализа

Образцы были получены в соответствии с ISO 294-2.

Модуль упругости при изгибе

Определяется в соответствии с ISO 178.

Модуль упругости при растяжении

Определяется в соответствии с ISO 527.

Изготовление компонента А)

Сополимеры изготавливаются путем полимеризации пропилена, этилена и гексена-1 в присутствии катализатора в непрерывном режиме в установке, состоящий из полимеризационного аппарата, описанного в ЕР 1012195.

Катализатор направляется в полимеризационное устройство, содержащее два взаимосвязанных цилиндрических реактора, трубу с восходящим потоком и трубу с нисходящим потоком. В трубе с восходящим потоком создаются условия для быстрого псевдоожижения посредством рециркулирующего газа из сепаратора газа/твердых веществ. В примерах 1-5 потоки, служащие в качестве затвора, не использовались.

В используемом катализаторе присутствует компонент, произведенный по аналогии с примером 5 ЕР-А-728 769, но с использованием микросферического MgCl2·1.7C2H5OH вместо MgCl2·2.1C2H5OH. Такой компонент катализатора используют с дициклопентилдиметоксисиланом (ДЦПМС) в качестве внешнего донора и с триэтилалюминием (ТЭА).

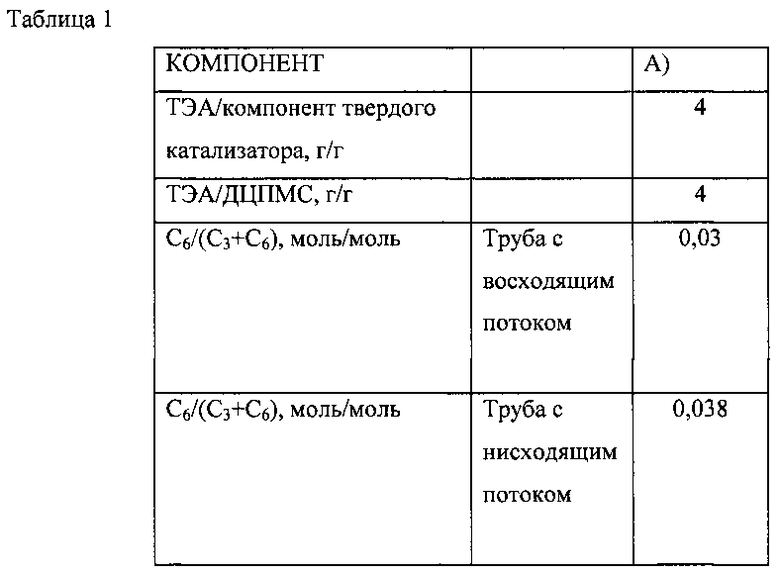

Частицы полимера, выходящие из реактора, подвергаются обработке паром для удаления реакционноспособных мономеров и летучих веществ, а затем сушатся. Основные эксплуатационные условия и характеристики полученных полимеров указаны в Таблице 1.

С2 - этилен; С3 - пропилен; С6 1 - гексен

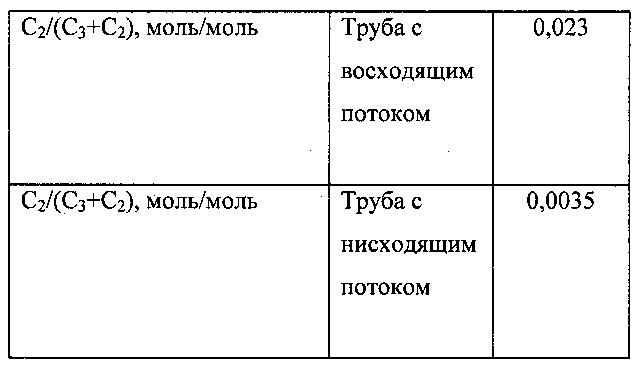

Свойства полученного материала представлены в Таблице 2:

Компонент В)

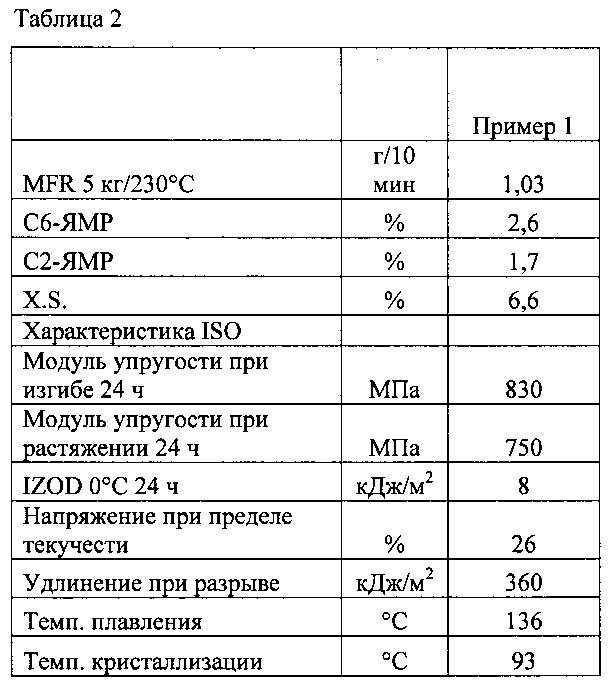

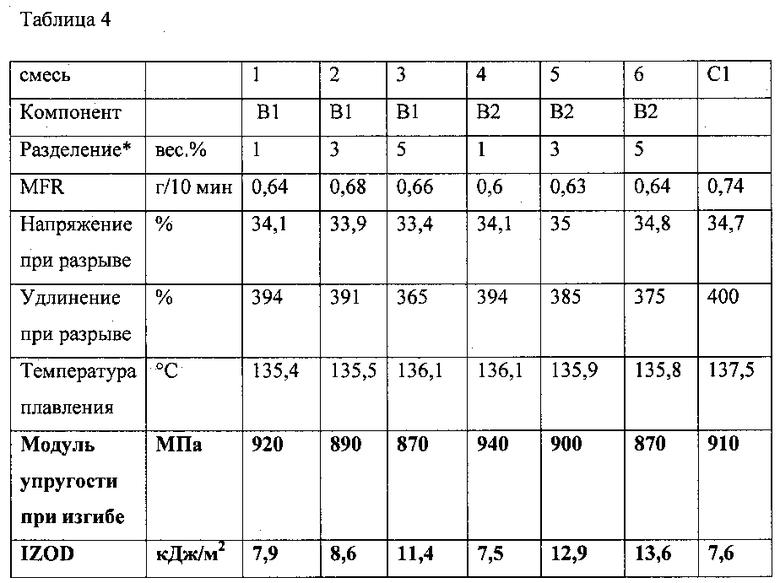

Компоненты В) включают два гетерофазных полимера (В1 и В2), полученных путем последовательной газофазной полимеризации; характеристики двух полимеров представлены в Таблице 3.

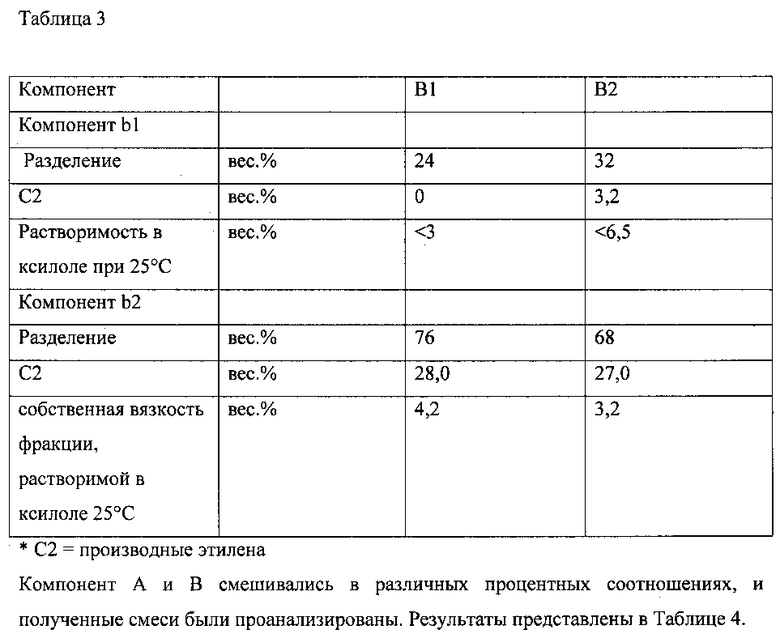

* Оставшееся значение относится к компоненту А

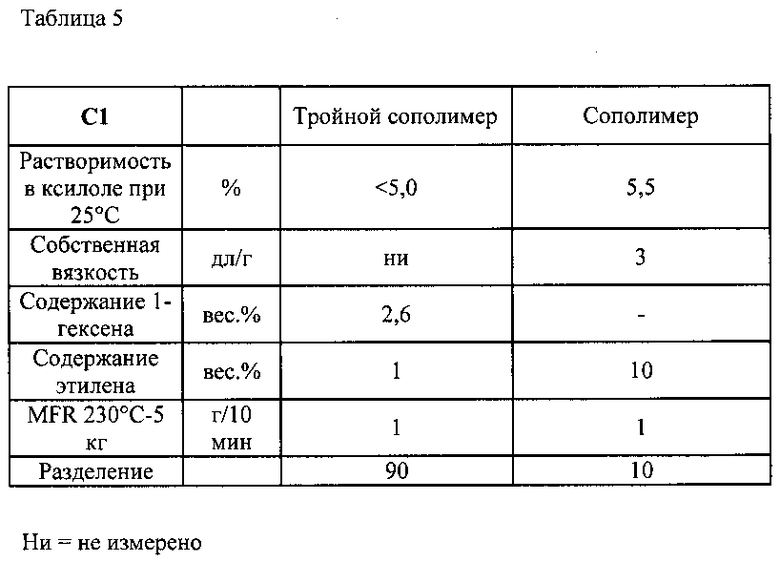

С1 - это сравнительный пример, характеристики представлены в Таблице 5.

Из смесей 3 и 6 методом экструзии получены трубы с наружным диаметром 22 мм и толщиной стенки 2,8 мм; они прошли динамическое испытание при -5°C. В результате из 10 труб поломалось 0. Из смеси в сравнительном примере С1 методом экструзии получены трубы с наружным диаметром 22 мм и толщиной стенки 2,8 мм; они прошли динамическое испытание при -5°C. В результате из 10 труб поломалось 10.

Сравнительный пример С1

Сравнительный пример С1 представляет собой смесь пропилен/этилен/1-гексенового тройного сополимера и пропилен/этиленового сополимера. Характеристики компонента и смеси представлены в Таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРОЙНЫЕ СОПОЛИМЕРЫ НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ТРУБ | 2012 |

|

RU2599251C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБ И ЛИСТОВ | 2011 |

|

RU2567546C2 |

| ТРУБЫ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2567750C2 |

| ТРУБОПРОВОДНЫЕ СЕТИ, ИЗГОТОВЛЕННЫЕ ИЗ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПРОПИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2005 |

|

RU2377461C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБОПРОВОДОВ И ЛИСТОВ | 2007 |

|

RU2458085C2 |

| НАПОРНЫЕ ТРУБЫ И ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2532182C2 |

| ЛИНЕЙНЫЕ ПОЛИЭТИЛЕНЫ НИЗКОЙ ПЛОТНОСТИ, СОДЕРЖАЩИЕ СОСТАВ ПОЛИОЛЕФИНА С МОДИФИКАТОРОМ УДАРОПРОЧНОСТИ | 2016 |

|

RU2696643C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКИЙ БАЛАНС ЖЕСТКОСТИ И УДАРНОЙ ВЯЗКОСТИ | 2004 |

|

RU2357983C2 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

Изобретение относится к полиолефиновой композиции, которая особенно подходит для производства труб, и в частности, труб малого диаметра. Полиолефиновая композиция имеет скорость течения расплава (230°C/5 кг, ISO 1133) от 0,2 г/10 мин до 4,0 г/10 мин и содержит от 85,0 до 99,5 мас.% тройного сополимера пропилена, этилена и 1-гексена и от 0,5 до 10,0 мас.% композиции на основе сополимера пропилена и этилена. Тройной сополимер пропилена, этилена и 1-гексена имеет температуру плавления от 130°C до 145°C. При этом содержание в нем производных единиц 1-гексена составляет от 1,0 до 5,0 мас.%, а содержание производных единиц этилена составляет от 0,5 до 10,0 мас.%. Композиция на основе сополимера пропилена и этилена содержит от 12 до 52 мас.%; гомополимера пропилена или сополимера пропилена и этилена с содержанием производных единиц этилена от 0,1 до 4,5 мас.% и от 48 до 88 мас.% сополимера пропилена и этилена с содержанием производных единиц этилена от 15,0 до 42,0 мас.%. Полиолефиновая композиция по изобретению характеризуется высокой ударопрочностью, особенно при низкой температуре. 2 н. и 5 з.п. ф-лы, 6 табл.

1. Полиолефиновая композиция для производства труб, в частности труб малого диаметра, включающая:

A) от 85,0 до 99,5 мас.%; тройной сополимер, содержащий пропилен, этилен и 1-гексен, в котором:

(i) содержание производных единиц 1-гексена составляет от 1,0 до 5,0 мас.%;

(ii) содержание производных единиц этилена составляет от 0,5 до 10,0 мас.%;

(iii) температура плавления находится в интервале от 130 до 145°С;

B) от 0,5 до 15,0 мас.%; содержит композицию на основе пропилена, этиленового сополимера, в которой:

b1) от 12 до 52 мас.%; содержит пропиленовый гомополимер или пропиленовый/этиленовый сополимер с содержанием производных единиц этилена от 0,1 до 4,5 мас.%; и содержит менее 10 мас.% ксилолового растворимого состава, измеренного при 25°С;

b2) от 48 до 88 мас.% пропилен-этиленового сополимера с содержанием производных единиц этилена от 15,0 до 42,0 мас.%;

где полученная полиолефиновая композиция имеет скорость течения расплава (230°С/5 кг, ISO 1133) от 0,2 г/10 мин до 4,0 г/10 мин; сумма А+В равна 100 и сумма b1+b2 равна 100.

2. Полиолефиновая композиция согласно п. 1 формулы изобретения, где содержание компонента А) находится в диапазоне от 90,0 до 99,5 мас.%, и содержание компонента В) находится в диапазоне от 0,5 до 10,0 мас.%.

3. Полиолефиновая композиция в соответствии с п. 1 или 2 формулы изобретения, в которой содержание производных единиц 1-гексена в компоненте А) составляет от 1,0 до 4,5 мас.%, и содержание производных единиц этилена выше 1,5 мас.%, и композиция соответствует соотношению (1):

где С2 - это содержание производных единиц этилена в мас.%, и С6 - это содержание производных единиц 1-гексена в мас.%.

4. Полиолефиновая композиция в соответствии с п. 1 или 2 формулы изобретения, в которой компонент b2) является пропилен-этиленовым сополимером с содержанием производных единиц этилена от 18 до 38 мас.%, указанный сополимер имеет приведенную вязкость ксилоловой растворимой фракции при 25°С от 2,0 до 5,0 дл/г.

5. Полиолефиновая композиция в соответствии с п. 1 или 2 формулы изобретения, у которой скорость течения расплава (MFR) (ISO 1133 230°С, 2,16 кг) составляет от 0,4 до 13 г/10 мин;

6. Система трубопроводов, выполненная из полиолефиновой композиции в соответствии с п. 1 формулы изобретения.

7. Однослойная или многослойная труба, в которой по меньшей мере один слой выполнен из полиолефиновой композиции в соответствии с п. 1 или 2 формулы изобретения.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| RU 2009128224 A, 27.01.2011 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ РАЗРЫВУ | 2003 |

|

RU2304154C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-05-10—Публикация

2012-12-05—Подача