Изобретение может быть использовано в машиностроении, медицине при изготовлении изделий, в том числе имплантатов, методами горячей объемной штамповки, сопровождающейся изменением физико-механических свойств титана.

Известны способы обработки титановых сплавов с целью повышения их прочностных характеристик и улучшения физико-механических свойств («Титановые сплавы в машиностроении» под ред. Копырина Г.И., Ленинград: Машиностроение, 1977, 248 с.).

Известны также способы обработки титановых сплавов для медицины с целью повышения их свойств, в частности для получения ультрамелкозернистой (УМЗ) структуры, обеспечивающей улучшение физико-механических характеристик. Эти способы могут сочетать в себе интенсивную пластическую деформацию (ИПД) и термомеханическую обработку (ТМО) («Объемные наноструктурные металлические материалы», Москва: Академкнига, 2007, 397 с.).

Известен способ получения УМЗ структуры технически чистого титана путем многократной всесторонней ковки плоскими бойками при температурах 400-700°C. («Формирование субмикрокристаллической структуры в титановых сплавах интенсивной пластической деформацией». Жеребцов С.В., Галеев P.M., Малышев С.П., Салищев Г.В., Мышляев М.М. Кузнечно-штамповочное производство, №7, 1999, с. 17-22).

Известен способ комбинированной ИПД заготовок, включающей деформацию кручением в винтовом канале, затем равноканальное угловое прессование (РКУП) (патент РФ №2175685, МПК C22F 1/18, B21J 5/00, опубл. 10.11.01].

Как видно из обзора, все известные способы получения УМЗ структуры титана включают поэтапное проведение технологических операций, значительно разделенных во времени, и последующее изготовление изделий из заготовок.

Наиболее близким к предложенному способу получения титановых заготовок с УМЗ структурой является способ, включающий ИПД заготовки в пересекающихся вертикальном и горизонтальном каналах при температуре 500-250°C и термомеханическую обработку, включающую отжиг и деформацию, которые проводятся перед ИПД, достигая при этом накопленной логарифмической степени деформации не менее 4,5, причем отжиг осуществляют при температуре не выше температуры полиморфного превращения минус 200°C (патент РФ №2285737, МПК C22F 1/18, B21J 5/00, опубл. 20.10.2006). Данный способ позволяет повысить прочностные характеристики и получить УМЗ структуру с равномерным распределением по сечению заготовки.

Недостатком данного способа является высокая трудоемкость процесса получения заготовок с УМЗ структурой, связанная с необходимостью проведения значительного числа проходов, и невысокий коэффициент использования материала.

Задачей изобретения является получение титановых заготовок (полуфабрикатов) с УМЗ структурой с высокими физико-механическими свойствами в условиях промышленного производства с обеспечением высоких технико-экономических показателей.

Поставленная задача достигается способом получения УМЗ титановых заготовок, включающим интенсивную пластическую деформацию с предварительной термомеханической обработкой, в котором в отличие от прототипа термомеханическую обработку проводят при температуре полиморфного превращения минус 100-200°C, достигая при этом накопленной логарифмической степени деформации не менее 0,5, далее проводят интенсивную пластическую деформацию путем формообразования заготовки в каналах, например, в ручьях штампа, не менее чем в два этапа со ступенчатым понижением температуры до 350°C, достигая при этом накопленной логарифмической степени деформации от 0,4 до 2, распределенной по длине в зависимости от сечения.

Проведение термомеханической обработки до формообразования позволяет предварительно измельчить структуру и тем самым обеспечить условия для образования однородной УМЗ структуры.

Формирование в заготовке требуемой УМЗ структуры, непосредственно в процессе технологического перехода, является весьма перспективным для снижения стоимости материала и трудоемкости процесса, а также позволяет увеличить коэффициент полезного использования металла.

Способ осуществляют следующим образом.

Заготовку из титанового сплава в виде прутка нагревают до температуры полиморфного превращения минус 100-200°C. После этого проводят термомеханическую обработку равномерным растяжением заготовки, достигая при этом накопленной логарифмической степени деформации не менее 0,5. Подготовленную таким образом заготовку загибают до требуемых размеров и укладывают в ручей штампа, который предварительно нагревают до 200°C. Далее производят формообразование заготовки в ручьях штампа, не менее чем в два этапа со ступенчатым понижением температуры до 350°C, достигая при этом накопленной логарифмической степени деформаций от 0,4 до 2, распределенной по длине в зависимости от сечения. Данный температурный режим обеспечивает наилучшее сочетание механических свойств. Именно при температуре 550-400°C происходит интенсивное образование УМЗ структуры титана (Салищев Г.А. «Металлы» №4, 1996 г., стр. 86). Далее охлаждение до комнатной температуры.

Пример конкретного выполнения

Пруток, например, для получения заготовки бранша кольцеватого хирургического зажимного инструмента из сплава ВТ-1, диаметром 13 мм, длиной 200 мм устанавливали в устройство для электронагрева и производили нагрев до температуры 730°C. Температуру контролировали пирометром М780. Термомеханическую обработку производили равномерным растяжением заготовки до диаметра 10 мм. При этом логарифмическая степень деформации равнялась 0,53. После загиба до требуемых размеров заготовку укладывали в ручей штампа, который предварительно нагревали до 200°C. До начала операции формообразования в штампе температура заготовки не должна была снижаться ниже 700-710°C. Далее производили формообразование в три этапа таким образом, чтобы температура снижалась ступенчато, например, 700-550-350°C. Температура контролировалась после каждого удара в штампе. В виду того, что сечение бранша зажима по длине неравномерное, логарифмическая степень деформации равнялась 1,6 - в рабочей, 0,4 - в замковой и 1,9 - в кольцеватой частях бранша соответственно. С целью повышения коэффициента трения заготовки об ручьи штампа после тарировочных переходов, которые проводились для определения цвета заготовки на данный материал по пирометру, ручьи штампа оставались незачищенными.

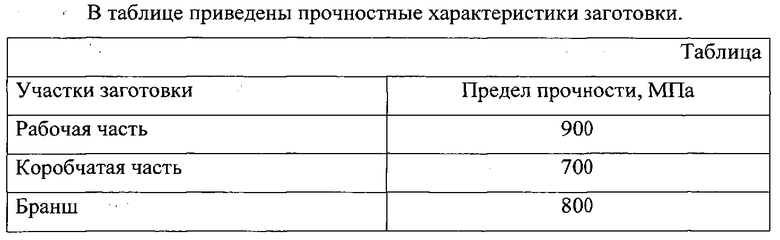

Проведенные металлографические исследования показали измельчение зерна структуры. Величина зерна структуры на срезе заготовки после формообразования составляла 200-250 нм. Пластичность заготовки контролировалась возможностью раскрытия коробки замка зажима при сборке, а прочностные характеристики - упругостью бранш зажима. Там, где логарифмическая степень деформации ниже (коробчатая часть), пластичность оказалась выше, которая необходима при сборке зажима.

Таким образом, предлагаемый способ промышленного производства заготовок из титановых сплавов обеспечивает получение требуемой УМЗ структуры, позволяющей повысить механические свойства заготовок и улучшить обрабатываемость материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2005 |

|

RU2285737C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| Способ получения прутков круглого сечения из титанового сплава (варианты) | 2021 |

|

RU2756077C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Сплав на основе титана и способ изготовления заготовки для изделий, испытывающих циклические нагрузки | 2017 |

|

RU2691690C2 |

Изобретение относится к области металлургии, в частности к получению ультрамелкозернистых титановых заготовок, и может быть использовано в медицине при изготовлении имплантатов. Способ получения ультрамелкозернистых титановых заготовок включает термомеханическую обработку и интенсивную пластическую деформацию. Термомеханическую обработку проводят при температуре полиморфного превращения минус 100-200°C с достижением накопленной логарифмической степени деформации не менее 0,5. Интенсивную пластическую деформацию проводят путем формообразования заготовки в каналах не менее чем в два этапа со ступенчатым понижением температуры до 350°C с достижением накопленной логарифмической степени деформации от 0,4 до 2, распределенной по длине заготовки в зависимости от ее сечения. Увеличиваются механические характеристики и коэффициент полезного использования металла, а также повышается обрабатываемость резанием. 1 табл., 1 пр.

Способ получения ультрамелкозернистых титановых заготовок, включающий термомеханическую обработку и интенсивную пластическую деформацию, отличающийся тем, что термомеханическую обработку проводят при температуре полиморфного превращения минус 100-200°C с достижением накопленной логарифмической степени деформации не менее 0,5, интенсивную пластическую деформацию проводят путем формообразования заготовки в каналах не менее чем в два этапа со ступенчатым понижением температуры до 350°C с достижением накопленной логарифмической степени деформации от 0,4 до 2, распределенной по длине заготовки в зависимости от ее сечения.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2005 |

|

RU2285737C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2393936C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ СПЛАВОВ С СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЕФОРМИРОВАНИЕМ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2008 |

|

RU2388566C2 |

| US 3686041 A, 22.08.1972 | |||

| US 5328530 A, 12.07.1994. | |||

Авторы

Даты

2016-05-10—Публикация

2014-05-16—Подача