Изобретение относится к области цветной металлургии, а именно к созданию титановых сплавов, которые в силу их свойств выгодно использовать не только в традиционных областях, в частности оборонных, но и в гражданских областях промышленности: автомобилестроении, химической промышленности, машиностроении, энергетике и т.д.

Решением такой проблемы может быть внедрение в указанные отрасли промышленности экономнолегированных титановых сплавов, которые характеризуются низкой стоимостью шихтовых материалов и высокой технологичностью, и, следовательно, пониженной стоимостью полуфабрикатов из них.

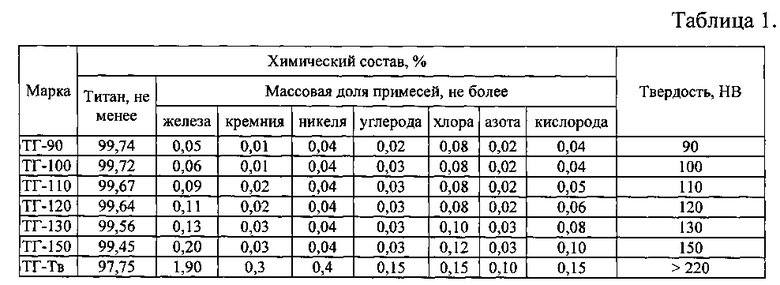

Известно, что в себестоимости титановых слитков до 75-85% всех затрат составляют затраты на дорогостоящие компоненты шихты. Исходным материалом для титановых сплавов является губчатый титан, получаемый магниетермическим способом. В России известны марки губчатого титана: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-Тв, где ТГ - титан губчатый; Тв - твердый; цифры - значения твердости по Бринеллю. Их химический состав приведен в таблице 1.

Губчатый титан марки ТГ-Тв ограниченно используется в выплавке титановых сплавов из-за критической величины содержания вредных примесей, таких как кислород, азот, углерод, железо, кремний, которые образуют с титаном сплавы типа твердых растворов внедрения и интерметаллидные фазы, существенно снижающие пластичность и технологичность титана.

Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах.

Образование низкосортной губки связано со специфическими особенностями аппаратурного оформления магниетермической технологии ее получения. Губка с повышенным содержанием примесей образуется вблизи стенок и днища реактора. Обычно полученный таким образом губчатый титан собирают отдельно и ограниченно используют для выплавки титановых слитков либо используют в черной металлургии. Выход такой губки колеблется в пределах 6-12%.

Цены на высокосортную и низкосортную губку различаются до полутора и более раз. Использование низкосортной титановой губки (губчатый титан), в частности марки ТГ-Тв, является одним из наиболее эффективных путей решения проблемы снижения цены титановых сплавов.

Известен сплав на основе титана, содержащий, мас.%: 0,5-3,5% железа, 0,05-0,95% кислорода, 0-0,5% хрома, 0-3,5% алюминия, 0-3% ванадия, 0-0,3% углерода, 0-0,2% кремния, 0-0,1% марганца, 0-0,3% никеля, 0-0,2% азота, остальное - титан и неизбежные примеси (Патент JP 11036029, МПК С22С 14/00, публ. 02.09.1999).

Недостатками прототипа являются низкая пластичность и наличие дорогих легирующих элементов - ванадия, марганца.

Известен высокопрочный, высокопластичный титановый сплав, который содержит от 0,9 до 2,3 мас.% железа, вплоть до 0,05 мас.% азота и кислород, содержание которого регламентируется значением кислородного эквивалента Q, равного 0,34-1,0, определяемого следующей формулой: Q=O+2,77N+0,1Fe, где О - содержание кислорода, мас.%, N - содержание азота, мас.% и Fe - содержание железа (мас.%), при этом прочность на разрыв титанового сплава составляет по крайней мере 700 МПа, а коэффициент удлинения по крайней мере 15%. Часть Fe может быть заменена Cr и Ni. Эти элементы при изготовлении сплава могут быть добавлены в виде углеродистой или нержавеющей стали либо они могут быть внесены из губчатого титана, содержащего эти элементы (Патент РФ №2117065, МПК С22С 14/00, публ. 10.08.1998).

Недостатком данного сплава является его недостаточная универсальность в связи с низкой жаропрочностью, жесткие требования по наличию азота, что ограничивает количество низкосортной титановой губки, вовлекаемой в шихту (например, количество азота в титановой губке марки ТВ-Тг составляет до 0,1%).

Известен вторичный титановый сплав для изготовления листовых полуфабрикатов, изделий конструкционного назначения, и конструкционной брони. Сплав содержит алюминий, ванадий, молибден, хром, железо, никель, цирконий, азот, кислород, углерод, кремний и титан. Соотношение легирующих элементов в сплаве регулируются величинами молибденового Moeq и алюминиевого Aleq эквивалентов (Патент РФ №2436858, МПК С22С 14/00, публ. 27.08.2011) - прототип.

Недостатком данного сплава является использование большого количества дорогостоящих легирующих элементов, вызывающих технологические сложности и рост стоимости товарной продукции.

Целью изобретения является создание сплава на основе титана, имеющего более низкую цену по сравнению с существующими товарными сплавами, при этом выбор композиции сплава проводится в соответствии с заданным уровнем физико-механических и технологических свойств.

Техническим результатом настоящего изобретения является получение конкурентоспособного титанового сплава, который:

1. Гарантированно обладает стабильными прогнозируемыми свойствами.

2. Сплав изготовляется на основе низкосортного губчатого титана.

Указанный технический результат достигается тем, что экономнолегированный титановый сплав содержит алюминий, железо, хром, никель, кремний, азот, кислород, углерод, при следующем соотношении, мас.%:

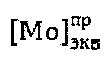

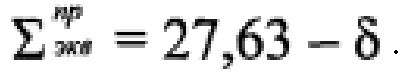

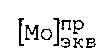

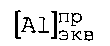

при этом величина прочностных молибденового  и алюминиевого

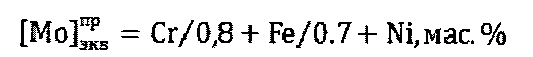

и алюминиевого  эквивалентов и приведенной суммы эквивалентов определены по выражениям:

эквивалентов и приведенной суммы эквивалентов определены по выражениям:

причем величина приведенной суммы  эквивалентов составляет 5-22.

эквивалентов составляет 5-22.

Сплавы для сварных конструкций имеют  от 5 до 10.

от 5 до 10.

Сплавы для плоского проката  от 10 до 18.

от 10 до 18.

Сплавы конструкционного назначения -  от 18 до 22.

от 18 до 22.

Сущность предлагаемого изобретения заключается в оптимальном использовании низкосортной губки, в которой сопутствующие примеси используются как полезные легирующие элементы.

Практическую ценность сплавы могут представлять только при условии, что они будут обладать стабильными заданными характеристиками. Статистические наблюдения показывают, что в низкосортной губке существуют большие колебания содержания присутствующих химических элементов, что автоматически предопределяет большие разбросы конструкционных и технологических свойств выплавляемых из нее сплавов. В этом случае для гарантированного получения устойчивых конструкционных и технологических свойств товарного титанового сплава, производимого из низкосортной титановой губки, широко распространенный принцип регулирования свойств сплава по химическому составу недостаточен. Необходим более точный метод формирования товарного продукта с прогнозируемыми свойствами, который позволяет осуществлять управление свойствами данных сплавов.

Как известно, кислород, азот, углерод являются такими же упрочнителями и стабилизаторами α-фазы, как и алюминий. Вместе с тем, содержание этих элементов в сплаве должно быть ограничено определенными значениями (0,5% О, 0,2% N, 0,1% С), поскольку при больших значениях они резко ухудшают пластические характеристики, что связано с появлением в сплаве упорядочных фаз типа TiO. Последние резко меняют механизм деформации материала из-за резкого снижения количества плоскостей скольжения. Данные элементы относятся к примесям внедрения. Аналогичные явления наблюдаются и в традиционных титановых сплавах, содержащих более 5 мас.% Al, только в этом случае охрупчивание сплавов вызвано появлением фазы TiAl. В титановой губке также присутствуют примеси замещения (Fe, Ni, Cr, Si). Следует учитывать, что примеси внедрения примерно в 10 раз сильнее влияют на свойства, чем примеси замещения. Для повышения жаропрочности сплав дополнительно легирован кремнием.

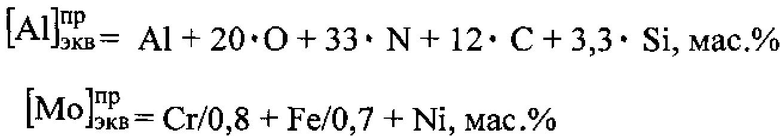

Критическим свойством заявленного сплава является его пластичность, которая в достаточной степени характеризуется относительным удлинением δ. В свою очередь δ имеет прямую зависимость от химического состава сплава, которую можно выразить через приведенную сумму  прочностных эквивалентов молибденового

прочностных эквивалентов молибденового  и алюминиевого

и алюминиевого

Приведенная сумма прочностных эквивалентов выражается через отношение:

Зная конкретный химический состав титановой губки, легко составить комбинацию прогнозируемого сплава, варьируя как соотношением химических элементов, так и величиной молибденового  и алюминиевого

и алюминиевого  прочностных эквивалентов в соответствии с отношениями:

прочностных эквивалентов в соответствии с отношениями:

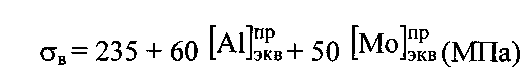

Дополнительно возможно прогнозирование и регулирование прочностных свойств заявленного сплава в соответствии с соотношением:

Элементы, эквивалентные алюминию, упрочняют титановые сплавы в основном в результате растворного упрочнения, а β-стабилизаторы - из-за увеличения количества более прочной β-фазы.

Сплавы для сварных конструкций имеют  от 5 до 10 и обладают хорошей свариваемостью. Увеличение содержания легирующих элементов приведет к чрезмерному повышению твердости и снижению деформационной способности, что при сварке может вызвать образование трещин. Механические свойства:

от 5 до 10 и обладают хорошей свариваемостью. Увеличение содержания легирующих элементов приведет к чрезмерному повышению твердости и снижению деформационной способности, что при сварке может вызвать образование трещин. Механические свойства:  относительное удлинение δ≥18%.

относительное удлинение δ≥18%.

Сплавы для плоского проката  от 10 до 18. Механические свойства:

от 10 до 18. Механические свойства:  относительное удлинение δ≥10%.

относительное удлинение δ≥10%.

Сплавы конструкционного назначения -  от 18 до 22. Механические свойства: предел прочности

от 18 до 22. Механические свойства: предел прочности  относительное удлинение δ≥5%.

относительное удлинение δ≥5%.

Кислород повышает прочность и твердость титана. В области малых концентраций (до 0,2%) каждая сотая доля процента кислорода увеличивает временное сопротивление разрыву примерно на 12,5 МПа. Кислород снижает пластические свойства титана в области малых концентраций (до 0,2%) с 40 до 27%. В интервале 0,2-0,5% он в меньшей степени влияет на пластические свойства (понижая с 27 до 17-20%), причем пластичность остается на удовлетворительном уровне. При больших содержаниях кислорода (более 0,7%вес) титан теряет способность к пластическому деформированию. Для предлагаемого сплава оптимальным интервалом легирования кислородом является величина 0,1-0,5%.

Азот является более высоким упрочнителем, чем кислород. Каждая сотая доля процента кислорода увеличивает временное сопротивление разрыву примерно на 20 МПа. Влияние азота на снижение пластичности также более сильное, при содержании 0,45-0,48% N сплавы становятся хрупкими. При содержании азота в количестве 0,1% величина δ находится в пределах 20%.

Углерод при малом содержании (до 0,15%) действует подобно кислороду и азоту, хотя упрочнителем является менее сильным: прочность сплава повышается на 5-6 МПа при увеличении содержания углерода на 0,01%. При содержании более 0,1% углерод мало упрочняет металл, но пластичность и вязкость снижает.

Алюминий, который применяется практически во всех промышленных сплавах, улучшает прочностные и жаропрочные свойства титана. Каждая сотая доля процента алюминия увеличивает временное сопротивление разрыву примерно на 0,6 МПа. При содержании алюминия в количестве до 4% величина δ находится в пределах 15-20%.

Железо, как легирующий элемент в титане, является эвтектоидным β-стабилизатором, который понижает температуру превращения β-фазы, и является упрочняющим элементом в титане при температурах окружающей среды. Каждая сотая доля процента железа увеличивает временное сопротивление разрыву примерно на 0,75 МПа. Введение железа в сплав от 0,1 до 3,0% увеличивает объемную долю β-фазы, снижая сопротивление деформации при горячей обработке сплава, что помогает избежать образования таких дефектов, как трещины. Если содержание железа превышает верхние пределы, во время затвердевания слитка может проходить излишняя сегрегация раствора, что неблагоприятно скажется на механических свойствах. Содержание Fe в пределах 0,1-3,0% незначительно влияет на снижение пластичности.

В заявляемом сплаве в небольшом количестве присутствует β-стабилизирующие элементы - хром, никель и кремний, их количество в сплаве обусловлено содержанием его в низкосортной титановой губке. Каждая сотая доля процента хрома увеличивает временное сопротивление разрыву примерно на 0,65 МПа, никеля - на 0,5 МПа, кремния - 2 МПа. Верхний предел содержания Cr и Ni составляет 1%, кремния 0,3%. В этих пределах их влияние на относительное удлинение δ незначительно. Следует отметить, что присутствие в составе сплава никеля усиливает сопротивление коррозии, а кремния - повышает жаропрочность. Железо, хром, никель и кремний являются элементами замещения и повышают прочность сплава. Их содержание в заявленных пределах позволяет использовать при шихтовке низкосортную титановую губку при сохранении заявленных свойств сплава.

Примеры конкретного осуществления

Пример 1. Сплавы преимущественно для сварных конструкций

Для экспериментальной проверки свойств заявленного сплава были выплавлены два слитка различного химического состава (слитки массой по 23 кг). Слитки были выплавлены методом двойного переплава с использованием имеющейся титановой губки марки ТГ-Тв, доля которой достигала 98%. Из полученных слитков методом ковки и последующей прокатки были изготовлены прутки диаметром 30-32 мм. Исследование механических свойств прутков было проведено после отжига (730°C, выдержка 1 час, охлаждение на воздухе).

Химический состав сплавов приведен в таблице 1.

Затребованные величины относительного удлинения δ равнялись соответственно 18 и 22%.

Подбор шихты был выполнен по вышеприведенной схеме, результаты которой показаны в таблице 2.

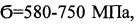

Химический состав сплавов приведен в таблице 3.

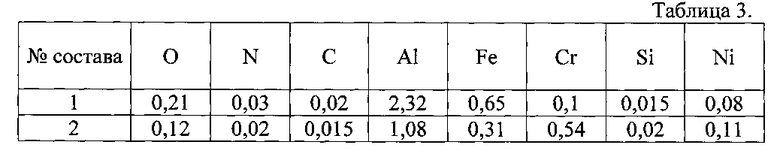

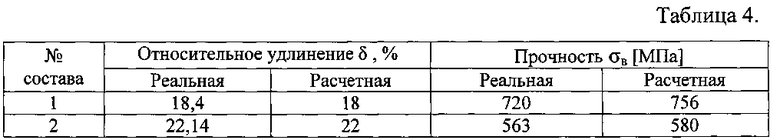

Приведенная сумма  прочностных эквивалентов, реальная и расчетная величина относительного удлинения, реальная и расчетная прочность на разрыв приведены в таблице 4.

прочностных эквивалентов, реальная и расчетная величина относительного удлинения, реальная и расчетная прочность на разрыв приведены в таблице 4.

Пример 2. Сплавы преимущественно для плоского проката

По заданным величинам относительного удлинения были подобраны варианты химических составов из имеющихся в наличии титановой губки марки ТГ-Тв, алюминия, стали Ст3 и рутила, осуществлены выплавка сплавов за два переплава, получение заготовки под прокатку и изготовление тонколистового проката (толщиной 2 мм) с последующим отжигом.

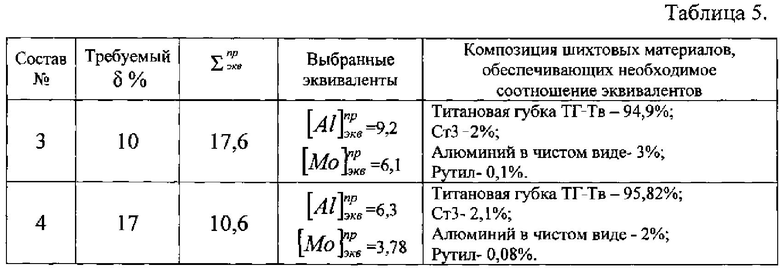

Затребованные пределы относительного удлинения δ двух разных областей применения равнялись соответственно 10 и 17%.

Подбор шихты был выполнен по вышеприведенной схеме, результаты которой показаны в таблице 5.

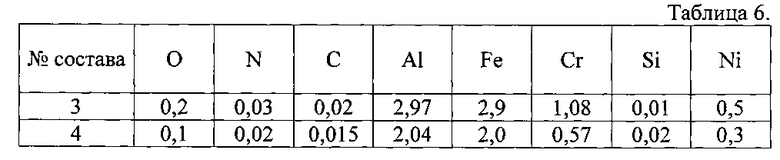

Химический состав сплавов приведен в таблице 6.

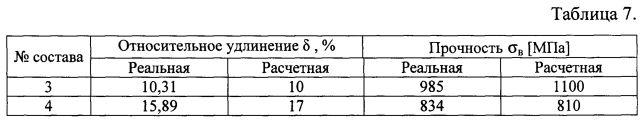

Приведенная сумма  прочностных эквивалентов, реальная и расчетная величина относительного удлинения, реальная и расчетная прочность на разрыв даны в таблице 7.

прочностных эквивалентов, реальная и расчетная величина относительного удлинения, реальная и расчетная прочность на разрыв даны в таблице 7.

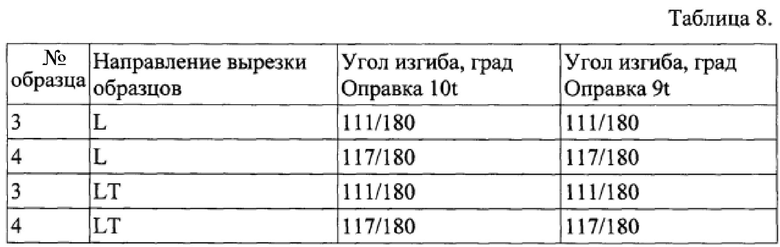

Один из листов был подвергнут периодическим испытаниям (в соответствии с требованиями AMS4911) на угол изгиба, данные испытаний предоставлены в таблице 8.

Пример 3. Сплавы преимущественно конструкционного назначения

Образцы для испытаний были изготовлены аналогично образцам примера 1.

Затребованные величины относительного удлинения δ равнялись соответственно 5 и 7%.

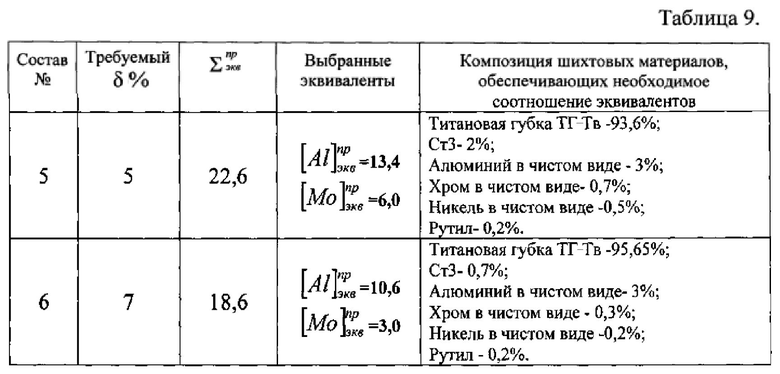

Подбор шихты был выполнен по вышеприведенной схеме, результаты которой показаны в таблице 9.

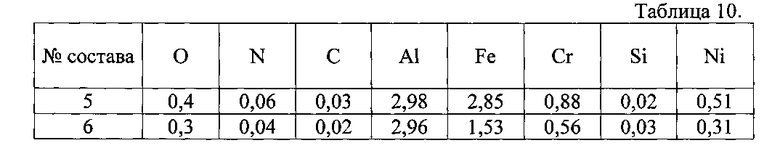

Химический состав сплавов приведен в таблице 10.

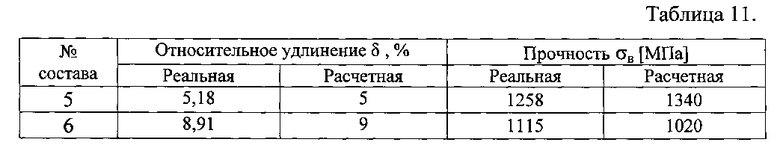

Приведенная сумма  прочностных эквивалентов, реальная и расчетная величина относительного удлинения, реальная и расчетная прочность на разрыв приведены в таблице 11.

прочностных эквивалентов, реальная и расчетная величина относительного удлинения, реальная и расчетная прочность на разрыв приведены в таблице 11.

Как видно из приведенных примеров, производство низкоценовых титановых сплавов в соответствии с данным изобретением позволяет решить задачу вовлечения в производство низкосортных марок губки с получением конечного продукта, обладающего заданными технологическими и конструкционными свойствами. Таким образом, данное изобретение обеспечивает высокую эффективность промышленного применения.

Следует понимать, что в данном описании были проиллюстрированы те аспекты изобретения, которые необходимы для его ясного понимания.

Некоторые аспекты изобретения, которые будут очевидны для рядовых специалистов в данной области техники и которые, поэтому, не будут способствовать облегчению понимания настоящего изобретения, представлены не были, чтобы упростить данное описание. Несмотря на то, что были описаны варианты воплощения настоящего изобретения, рядовым специалистам в данной области техники после изучения описания будет ясно, что в него может быть внесено множество модификаций и изменений. Все такие изменения и модификации настоящего изобретения считаются подпадающими под объем представленного выше описания и прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2019 |

|

RU2710407C1 |

| Высокопрочный титановый сплав для корпусных конструкций атомного реактора с водяным теплоносителем | 2019 |

|

RU2702251C1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721976C1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| АЛЬФА/БЕТА ТИТАНОВЫЙ СПЛАВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2011 |

|

RU2616676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ ИЗ (АЛЬФА+БЕТА)-ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЯ ИЗ НЕГО | 2013 |

|

RU2549804C1 |

| СПЛАВ ВЫСОКОГО ДЕМПФИРОВАНИЯ НА ОСНОВЕ ЖЕЛЕЗА С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ И МЕХАНИЧЕСКИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2158318C1 |

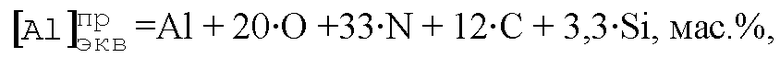

Изобретение относится к области цветной металлургии, а именно к титановым сплавам, полученным из вторичного сырья и обладающим заданными характеристиками прочности и пластичности. Сплав содержит Al 0,1-3,0, Fe 0,3-3,0, Cr 0,1-1,0, Ni 0,05-1,0, Si 0,02-0,3, N 0,02-0,2, O 0,05-0,5, C 0,02-0,1, Ti - остальное. Величины прочностных молибденового

=Al + 20·O +33·N + 12·C + 3,3·Si, мас.%,

=Al + 20·O +33·N + 12·C + 3,3·Si, мас.%,  = Cr/0,8 + Fe/0,7 + Ni, мас.%,

= Cr/0,8 + Fe/0,7 + Ni, мас.%,

+ 0,92·

+ 0,92· , причем величина приведенной суммы

, причем величина приведенной суммы

1. Экономнолегированный титановый сплав, содержащий алюминий, железо, хром, никель, кремний, азот, кислород, углерод, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

при этом величины прочностных молибденового

причем величина приведенной суммы

2. Сплав по п.1, отличающийся тем, что величина приведенной суммы

3. Сплав по п.1, отличающийся тем, что величина приведенной суммы

4. Сплав по п.1, отличающийся тем, что величина приведенной суммы

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| ВЫСОКОПРОЧНЫЙ ВЫСОКОПЛАСТИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2117065C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| US 2012202085 A1, 09.08.2012. | |||

Авторы

Даты

2016-05-10—Публикация

2014-09-16—Подача