Изобретение относится к высокопрочному, высоковязкому пластичному титановому сплаву и способу его изготовления. В частности, изобретение относится к высокопрочному, высокопластичному титановому сплаву, не содержащему легирующих элементов, которые повышают стоимость изготовления, таких как Al, V и Mo, и имеющему прочность на разрыв по крайней мере 700 МПа, предпочтительнее по крайней мере 800 МПа, наиболее предпочтительно по крайней мере 900 МПа, и коэффициент удлинения по крайней мере 15%, предпочтительнее, по крайней мере 20%, и к способу его производства.

(α+β)-сплавы и β-сплавы, содержащие A1, V, Sn, Cr, Mo и т.п., до настоящего времени были известны как высокопрочные титановые сплавы. В основном эти известные сплавы имеют прочность на разрыв по крайней мере 900 МПа, и существует несколько титановых сплавов, имеющих уровень прочности между уровнем прочности чистого титана и уровнем прочности известных сплавов, а именно от около 700 до 900 МПа.

Например, сплав Ti - 6A1 - 4V является типичным сплавом (α+β)-сплавов и имеет прочность на разрыв от 850 до 1000 МПа и коэффициент удлинения от 10 до 15% в отожженном состоянии. Существует также сплав Ti - 3 A1 - 2,5V, который имеет прочность ниже, чем вышеупомянутый сплав, и прочность на разрыв от 700 до 800 МПа, и имеет прекрасную пластичность.

Однако эти сплавы содержат V, являющийся дорогостоящим легирующим элементом, что удорожает стоимость сплавов и является их недостатком.

Соответственно были предложены сплавы, упомянутые ниже, в которых дорогостоящий легирующий элемент V заменен Fe, недорогим легирующим элементом: сплав T - 5A1 - 2,5 Fe (Titanium Science and Technology, Deutche Gesellshaft fur Metallkunde E.Y. h1335 (1984)) и сплав Ti - 6Al - 1.7Fe - 0,1 Si и Ti - 6,5Al - 1,3 Fe (Advanced Material & Processes, p43(1993)).

Однако вышеупомянутые сплавы, содержат большое количество Al и имеют высокую прочность и низкую вязкость или пластичность при высокой температуре. Следовательно, сплавы имеют низкую обрабатываемость или способность к обработке в горячем состоянии в сравнении с чистым титаном. Проблема этих сплавов заключается в том, что стоимость обработки в горячем состоянии является достаточно высокой, несмотря на то, что стоимость сырьевого материала снизилась в результате замены ванадия железом.

Соответственно были предложены сплавы, не содержащие ни A1, ни V, в которых в качестве промежуточных упрочняющих элементов используют кислород O и азот N. Например, в патенте Японии N 61-159563 (Kokai) описан способ получения чистого титанового кованого материала, имеющего прочность на разрыв на уровне класса 80 кг•f/мм2 (262,40 кгм/мм2) и коэффициент удлинения по крайней мере 20%, включающий черновую ковку при высокой температуре, включающую ковку с высадкой, чистовую ковку и термообработку при температуре от 500 до 700oC в течение до 60 мин. Однако способ требует сложной ковки такой, как ковка с высадкой и сильная деформация, и, в основном, не может применяться.

В патенте Японии N 1-252747 (Kokai) описан высокопрочный титановый сплав с превосходной пластичностью, который не требует специального формоизменения, и который может быть отформован в продукты, имеющие различную форму, такую как, например, листы или пруток посредством обычной прокатки. Описанный сплав содержит O, N и Fe в качестве упрочняющих элементов. Содержание этих упрочняющих элементов является следующим: содержание Fe составляет от 0,1 до 0,8 мас.%, значение кислородного эквивалента Q, которое определяется как равное [O] + 2,77[N] + 0,1 [Fe], составляет от 0,35 до 1. Содержание определяется практически как по крайней мере 0,05 мас.%, как показано в примерах, и полученный титановый сплав имеет тонкую микроструктуру двойной (α+β) и равноосной фазы или пластинчатые слои. В результате титановый сплав имеет прочность на разрыв по крайней мере 65 кг•f/мм2 (213,20 кгм/мм2).

Описанный титановый сплав достигает прочности на разрыв по крайней мере 65 кг•f/мм2 (213,20 кгм/мм2) и коэффициент удлинения по крайней мере 20% путем упрочнения закалкой на твердый раствор O и N, и путем микроструктурного измельчения зерна, обеспечиваемого путем применения более высокого содержания железа, чем содержание чистого титана, и это обеспечивает достижение прочности на разрыв по крайней мере 85 кг•f/мм2 (278,80 кгм/мм2), в особенности, когда Q ≥ 0,6.

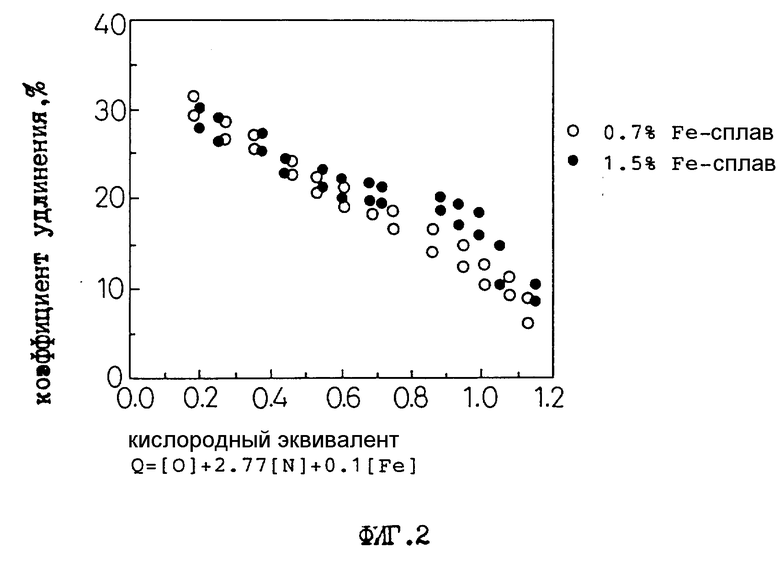

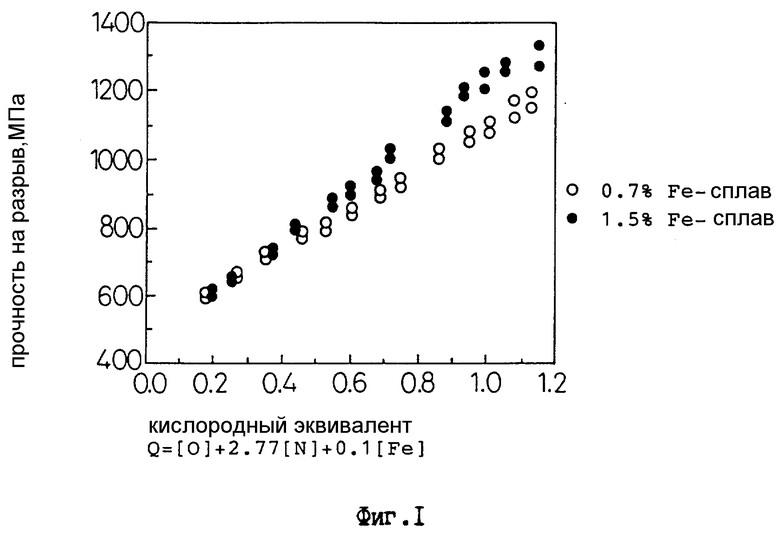

Как показано на фиг. 1 и 2, титановый сплав имеет прочность на разрыв вплоть до 95 кг•f/мм2 (331,60 кгм/мм2) при Q ≤ 0,8, несмотря на то, что он имеет коэффициент удлинения по крайней мере 15%. Более того, несмотря на то, что титановый сплав имеет прочность на разрыв от 95 до 115 кг•f/мм2 (311,60 - 377,20 кгм/мм2) при Q = 0,8 - 1,0, он имеет низкий коэффициент удлинения до 15%.

Как описано выше, титановый сплав не всегда имеет и высокую прочность, и высокую пластичность в одно и то же время. Соответственно, необходимо дальнейшее усовершенствование титанового сплава, имеющего и высокую прочность, и высокую пластичность.

Кроме того, хотя сплав требует, чтобы содержание N составляло по крайней мере 0,05 мас.%, добавление такого большого количества является исключительно трудным при получении сплава путем сплавления. Регулирование добавляемого количества также является трудным.

Таким образом, поскольку плавление титана осуществляют в вакууме или в атмосфере инертного газа при низком давлении, введение азота, используя газообразный азот, является почти невозможным в процессе плавления. Поэтому азот должны вводить в форме азотсодержащих твердых частиц. Для исключения загрязнения примесями, которое оказывает вредное воздействие на свойства титана, предпочтительным является добавка азотсодержащего титана. Для достижения такого высокого содержания азота, как упомянуто выше, становится необходимой технология такой добавки титана, содержащего большое количество азота. В результате может образоваться такое соединение, как TiN, имеющее очень высокую точку плавления порядка 3290oC, и, вероятно, в форме нерастворимой части. Такой нерастворимый TiN и пр. может оставаться в виде обогащенных азотом включений в титановом сплаве, и это может создать неизбежный дефект в качестве начальной точки усталостного разрушения. Более того, поскольку азот является газообразным компонентом, введенный азот имеет тенденцию к испарению даже, когда азот вводится в виде азотсодержащих твердых частиц, и содержание азота трудно регулировать.

Задачей изобретения является получение титанового сплава, имеющего еще более высокую прочность и еще более высокую пластичность в сравнении с известными сплавами, упомянутыми выше, и в то же время с уменьшенным содержанием азота, который трудно добавлять.

Согласно первому аспекту задачей изобретения является получение высокопрочного и высокопластичного титанового сплава, O, N, и Fe в качестве упрочняющих элементов, остальное, по существу, титан, при этом содержание упрочняющих элементов определяется следующими соотношениями (1) - (3):

1) от 0,9 до 2,3 мас.%, Fe

2) до 0,05 мас.% N, и

3) значение кислородного эквивалента Q, которое определяется формулой, приведенной ниже, от 0,34 до 1,00

Q = [O] + 2,77 [N] + 0,1 [Fe],

где

[O] является содержанием кислорода (мас.%);

[N] - содержание азота (мас.%);

[Fe] - содержание железа (мас.%),

при этом титановый сплав имеет прочность на разрыв по крайней мере 700 МПа, и коэффициент удлинения по крайней мере 15%.

Согласно второму аспекту задачей изобретения также является получение высокопрочного, высокопластичного сплава, содержащего O, N, Fe и по крайней мере один элемент, выбранный из группы, включающей Cr и Ni, в качестве упрочняющих элементов и остальное, по существу, Ti, при этом содержание упрочняющих элементов определяется следующими соотношениями (1) - (6):

1) от 0,9 до 2,0 мас.% суммарное количество Fe, Cr и Ni;

2) вплоть до 0,40 мас.% Fe;

3) вплоть до 0,25 мас.% Cr;

4) вплоть до 0,25 мас.% Ni;

5) вплоть до 0,05 мас.% N; и

6) значение кислородного эквивалента Q, определяемое формулой, приведенной ниже, от 0,34 до 1,00

Q = [O] + 2,77[N] + 0,1{[Fe] + [Cr] + [Ni]},

где

[O] - содержание кислорода (мас.%);

[N] - содержание N (мас.%);

[Fe] - содержание железа (мас.%);

[Cr] - содержание хрома (мас.%);

[Ni] - содержание никеля (мас.%)

и титановый сплав имеет прочность на разрыв по крайней мере 700 МПа, и коэффициент удлинения по крайней мере 15%.

Согласно первой точке зрения первого и второго аспектов настоящего изобретения создан высокопрочный и высокопластичный титановый сплав, имеющий значение кислородного эквивалента от 0,34 до 0,68, прочность на разрыв по крайней мере 20%.

Согласно второй точке зрения первого и второго аспектов настоящего изобретения создан высокопрочный и высокопластичный титановый сплав, имеющий значение кислородного эквивалента от 0,50 до 1,00, прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%.

Согласно предпочтительному варианту на основе второй точки зрения первого или второго аспекта настоящего изобретения создан высокопрочный, высокопластичный титановый сплав, имеющий значение кислородного эквивалента Q более, чем от 0,68 до 1,00, и предел прочности, превышающий 900 МПа.

Далее, третий аспект изобретения предусматривает способ получения высокопрочного, высокопластичного титанового сплава согласно первому или второму аспекту настоящего изобретения, который включает загрузку и плавление по крайней мере одной стали, выбранной из группы углеродистых сталей и нержавеющих сталей, в процессе получения титанового сплава путем плавления, или по крайней мере в сталь в качестве упрочняющих элементов вводя по крайней мере часть Fe, Cr и Ni.

Четвертым аспектом изобретения является способ получения высокопрочного, высокопластичного титанового сплава согласно первому или второму аспекту настоящего изобретения, который включает получение губчатого титана посредством использования реактора, содержащего Fe, или по крайней мере один элемент из группы, включающей Fe, Cr и Ni, на этапе получения губчатого титана таким образом, что губчатый титан содержит Fe или по крайней мере один элемент из группы, включающей Fe, Cr и Ni, который передается оттуда и захватывается, и подачу губчатого титана в качестве по крайней мере части подаваемых сырьевых материалов, содержащих железо, или по крайней мере один элемент из группы, включающей Fe, Cr и Ni, в качестве упрочняющего элемента в процессе получения титанового сплава путем сплавления.

Хотя азот является промежуточным элементом твердого раствора, растворенным в α-фазе для упрочнения сплава закалкой на твердый раствор, регулирование его количества, необходимого для упрочнения в процессе плавления посредством вакуумной дуговой плавки (ВДП) или подобной ей, является трудным. Более того, при его избыточном содержании пластичность снижается. Поэтому в изобретении добавление и регулирование содержания азота легче выполнять путем снижения содержания азота, поскольку азот может добавляться в уменьшенном количестве, богатые азотом включения в сырьевых материалах для плавки уменьшают до такой степени, чтобы они могли исчезать при вакуумно-дуговой плавке.

Однако, при уменьшении дополнительного количества N степень упрочнения титанового сплава азотом также снижается. Для того чтобы обеспечить прочность, достаточно в дополнение к снижению количества азота снизить количество O или Fe, являющихся упрочняющими элементами. Однако уменьшение количества O снижает пластичность. Снижение количества Fe аналогичным образом снижает пластичность. Последний случай описан, например, в опытах 9 и 10, в табл.3 патента Японии N 1-252747 (Kokai).

В результате проведения различных экспериментов с целью повышения прочности было установлено, что увеличение количества Fe снижает пластичность при содержании азота, составляющем по крайней мере 0,055 мас.%, и что увеличение содержания железа, следовательно, не снижает пластичность, но повышает прочность при содержании азота менее чем 0,055 мас.%, предпочтительнее при содержании азота менее 0,050 мас.%, т.е. прочность и пластичность одновременно улучшаются при регулировании содержания азота до 0,05 мас.% и содержания Fe до по крайней мере 0,9 мас.%. Причины вышеописанного эффекта приведены ниже.

Поскольку Fe является стабилизирующим β-фазу элементом, увеличение количества Fe увеличивает количество β-фазы, и а в результате снижается количество α-фазы. Следовательно, N, являющийся стабилизирующим α-фазу элементом, обогащает α-фазу, которая уменьшается по величине. Когда содержание азота превышает 0,05 мас.%, фаза сверхструктуры Ti2N имеет тенденцию выделяться в α-фазу вследствие обогащения, и приципитат или выделившаяся фаза имеет более низкую пластичность. Ограничение содержания азота до 0,05 мас.% затрудняет образование такой выделившейся фазы и увеличение количества Fe улучшает прочность.

При чрезмерно большом количестве кислорода образуются сверхструктурные фазы Ti3O и Ti2O. Однако количество O, необходимое для образования этих сверхструктурных фаз, особенно велико в сравнении с количеством N, необходимым для этого, и это не входит в сферу применения настоящего изобретения.

Согласно изобретению титановый сплав достигает прочности на разрыв по крайней мере 700 МПа и коэффициента удлинения по крайней мере 15%. Когда титановый сплав подвергается упрочнению закалкой на твердый раствор путем простого увеличения количества O и N, пластичность уменьшается, хотя прочность возрастает. В изобретении содержание N уменьшают до 0,05 мас.% и затем содержание железа увеличивают до по крайней мере 0,9 мас.%, вследствие чего величина α-фазы, имеющей хорошую пластичность, возрастает и обеспечивается хорошая пластичность сплава. В то же самое время содержание O, N, и Fe, которые являются упрочняющими элементами, регулируют таким образом, чтобы значение кислородного эквивалента кислорода удовлетворяло соотношению Q = 0,34 - 1,00. В результате титановый сплав достигает прочности на разрыв по крайней мере 700 МПа и коэффициента удлинения по крайней мере 15%. Значение кислородного эквивалента Q здесь определяется следующей формулой

Q = [O] + 2,77[N] + 0,1 [Fe],

где

[O] - содержание кислорода (мас.%);

[N] - содержание азота (мас.%);

[Fe] - содержание железа (мас.%).

В частности, согласно первой точке зрения настоящего изобретения, когда Q должно находиться в диапазоне от 0,34 до 0,68, получен высокопрочный, высокопластичный титановый сплав, имеющий превосходную пластичность, прочность на разрыв от 700 до 900 МПа и коэффициент удлинения по крайней мере 20%. Для того чтобы гарантировать прочность на разрыв по крайней мере 700 МПа, значение Q должно составлять по крайней мере 0,34. Для обеспечения коэффициента удлинения по крайней мере 20% значение Q должно составлять по крайней мере 0,68.

Более того, согласно второй точке зрения настоящего изобретения, когда значение Q находится в диапазоне по крайней мере от 0,50 до 1,00, получают титановый сплав, имеющий прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%, т.е. сплав, гарантированно имеющий еще более высокую прочность и хорошую пластичность. Для обеспечения прочности на разрыв по крайней мере 850 МПа значение Q должно составлять по крайней мере 0,50. Для обеспечения коэффициента удлинения по крайней мере 15% значение Q должно возрасти до 1,00.

Согласно предпочтительному варианту, основанному на второй точке зрения настоящего изобретения, когда значение Q находится в диапазоне выше чем от 0,68 до 1,00, получен титановый сплав, имеющий прочность на разрыв, превышающий 900 МПа и коэффициент удлинения по крайней мере 15%, который гарантированно имеет наивысшую прочность и хорошую пластичность. Для обеспечения прочности на разрыв, превышающей 900 МПа, значение Q должно составлять по крайней мере 0,68. Для обеспечения коэффициента удлинения по крайней мере 15% значение Q должно возрасти до 1,00.

В изобретении O, N и Fe являются необходимыми компонентами в качестве упрочняющих элементов, и в сплаве настоящего изобретения непременно и обязательно находятся в диапазоне содержания, удовлетворяющем зависимости от значения Q. По причинам, упомянутым выше, содержание N должно составлять до 0,05 мас.%, и содержание Fe в соответствии с ним должно составлять по крайней мере 0,9 мас. %. Однако, когда содержание Fe становится чрезмерным или избыточным, становится значительной сегрегация при затвердевании, и свойства ухудшаются. Соответственно, содержание Fe ограничено до 2,3 мас.%.

В настоящем изобретении часть Fe может быть замещена по крайней мере одним элементом, выбранным из группы, включающей Cr и Ni. Cr и Ni так же, как и Fe, являются стабилизирующими β-фазу элементами. Эти элементы делают зерна мелкими и способствуют сильному упрочнению титанового сплава. В этом случае Q определяется следующей формулой, полученной путем замены выражения [Fe] в вышеупомянутой формуле Q на [Fe] + [Cr] + [Ni]

Q = [O] + 2,77 [N] + 0,1{[Fe] + [Cr] + [Ni]},

где

[O] - содержание кислорода (мас.%);

[N] - содержание азота (мас.%);

[Fe] - содержание железа (мас.%);

[Cr] - содержание хрома (мас.%);

[Ni] - содержание никеля (мас.%).

В этом случае также диапазон Q согласно настоящему изобретению составляет от 0,9 до 2,3. Для одновременного увеличения прочности и пластичности значение Q должно составлять по крайней мере 0,9. Когда значение Q превышает 2,3, становится значительной сегрегация при затвердевании, и свойства ухудшатся как и в случае, когда добавляют только Fe вместо добавки Cr и Ni.

Однако, когда добавляют по крайней мере один элемент, выбранный из группы, включающей Cr и Ni, добавка Cr или Ni в больших количествах приводит к образованию TiCr2 или Ti2Ni, которые являются хрупкими компонентами, и, следовательно, пластичность снижается. Для предотвращения этого явления необходимо, чтобы содержания Cr и Ni были ограничены каждый до 0,25 мас.% и содержание Fe было ограничено по крайней мере 0,4 мас.%, предпочтительно по крайней мере 0,5 мас.%.

Титановый сплав настоящего изобретения обычно содержит C, H, Mo, Mn, Si, S, и т.п. в качестве примесей, как и в случае с обычным чистым титаном или обычным титановым сплавом, однако содержание каждого составляет менее 0,05 мас.%.

Титановый сплав изобретения обычно готовят так, как описано ниже. Титан помещают в плавильную печь и расплавляют дугой в вакууме или A атмосфере (дуговая плавка в среде Ar, ДПAr). В настоящем изобретении в процессе плавки может подаваться углеродистая сталь и/или нержавеющая сталь, в результате чего Fe и по крайней мере один элемент, выбранный из группы, включающей Cr и Ni, могут быть добавлены к Ti. Суммарное количество добавленных посредством вышеописанной процедуры Fe, Cr и Ni оставляет от 0,9 до 2,3 мас.%. Альтернативно, эти элементы могут быть добавлены посредством вышеописанного приема в сочетании с любым другим приемом добавки таким образом, чтобы добавленное количество попало в вышеуказанный диапазон. Предпочтительнее в качестве сырьевого материала может использоваться малоценный скрап.

Хотя не существует специальных ограничений на добавку сырьевых материалов, в качестве примеров углеродистой стали и нержавеющей стали можно использовать JIS - SS400, JIS - SUS 430(Fe - 17Cr), JIS - SUS 316(Fe - 18Cr - 8Ni), JIS - SUS 316(Fe - 18Cr - 8Ni - 2Mo) и подобные им. Хотя C, Mo и т.д. содержатся в этих сырьевых материалах, количества этих компонентов являются незначительными, т.е. в виде следов в сравнении с содержанием Fe, Cr, и Ni. Эти элементы относятся к примесям, содержание каждого из которых составляет менее 0,05 мас.%.

В настоящем изобретении Fe, Cr, и Ni также могут добавляться и иными способами, описанными выше.

То есть при рафинировании титана и получении губчатого титана путем восстановления Mg, например посредством процесса Кролла с использованием реактора, изготовленного из углеродистой стали или нержавеющей стали. По крайней мере один из элементов из группы Fe, C и Ni захватывается из реактора губчатым титаном, при этом губчатый титан, содержащий эти элементы, образуется вблизи стенок и днища реактора. Обычно полученный таким образом губчатый титан собирают отдельно и используют для других применений. В настоящем изобретении, однако, его используют как часть или в качестве всех сырьевых материалов для добавки Fe, Cr и Ni. В результате становится возможным получение титанового сплава при низкой стоимости или затратах.

Как описывалось выше, изобретение обеспечивает возможность не только получать высокопрочный, высокопластичный титановый сплав путем добавления ограниченных определенных количеств O, N, Fe и Cr и Ni, но также получение титанового сплава с низкой стоимостью за счет использования дешевых сырьевых материалов. Соответственно изобретение является исключительно промышленно выгодным.

Более того, поскольку титановый сплав изобретения не содержит Al, его способность к обработке в горячем состоянии не снижается в отличие от известных титановых сплавов, содержащих Al, и поэтому его производство является выгодным.

На фиг. 1 изображен график зависимости значения Q и прочности на разрыв; на фиг. 2 - график зависимости значения Q и коэффициента удлинения.

Лучшая модель осуществления изобретения.

Пример 1. Высокопрочный, высокопластичный титановый сплав, имеющий прочность на разрыв от 700 до 900 МПа и коэффициент удлинения по крайней мере 20%, получали на основе первой точки зрения настоящего изобретения. Кроме того, в настоящем примере термин "сравнительный пример" означает, что он выходит за сферу применения первой точки зрения настоящего изобретения, и нет необходимости указывать на то, что он выходит за сферу действия второй точки зрения.

1) цилиндрические слитки с диаметром 430 мм получали посредством аргонодуговой плавки. Слитки нагревали до 1000oC и выковывали (или штамповали) заготовки с диаметром 100 мм. Заготовки затем нагревали до 850oC и прокатывали в прутки с диаметром 12 мм. После этого прутки отжигали при температуре 700oC в течение 1 ч. Полученную продукцию обозначали термином "сортовой прокат" (или "пруток").

2) Цилиндрические слитки с диаметром 430 мм получали посредством аргонодуговой плавки. Слитки нагревали до 1000oC и выковывали или штамповали в слябы с толщиной 150 мм. Слябы затем нагревали до 850oC и прокатывали в горячем состоянии в толстые листы, имеющие толщину 4 мм. Затем толстолистовой металл отжигали при температуре 700oC в течение 1 ч. Полученную продукцию обозначали как "толстолистовой прокат".

3) Толстолистовой прокат очищали от окалины, прокатывали в холодном состоянии до листов толщиной 1,5 мм. Полученную продукцию обозначали как "холоднокатаный лист".

Прутки, толстолистовой прокат и холоднокатаные листы, полученные посредством вышеописанных приемов, подвергали испытанию на растяжение (использовали следующие обозначения испытательных образцов: прутки: испытательные образцы с диаметром 12,5 мм и длиной 50 мм; толстолистовой прокат и холоднокатаные листы: плоские испытательные образцы шириной 12,5 мм и длиной 50 мм). Некоторые испытательные образцы подвергали поворотно-изгибным испытаниям на усталость (неразрушающее напряжение при 107 циклах определяется как предел усталости). Результаты испытаний приведены в табл. 1-3.

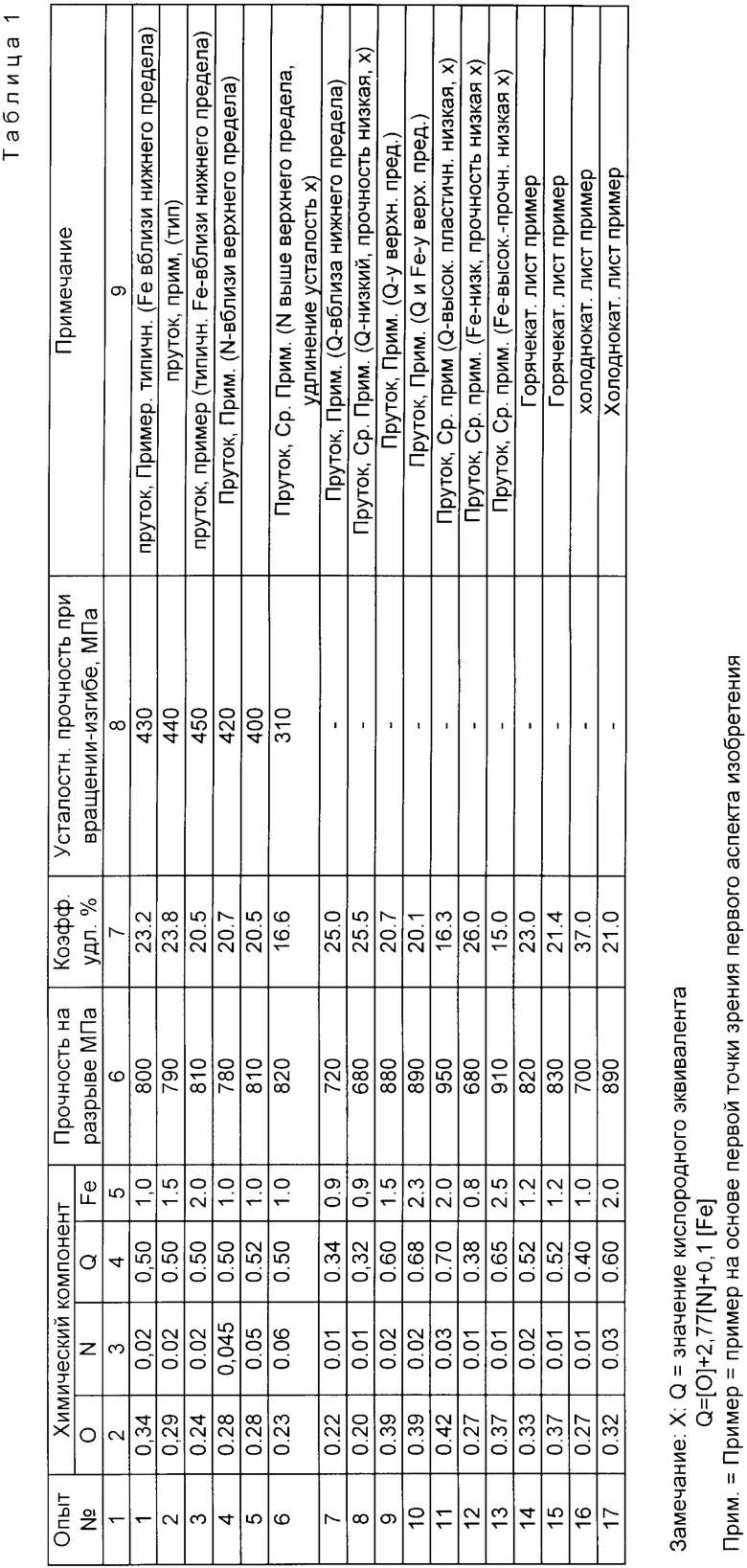

Образцы, указанные в табл. 1, являются образцами, содержащими химические компоненты, относящиеся к первой точке зрения первого аспекта настоящего изобретения. Добавку Fe проводили с чистым металлом, FeTi или Fe2O3 (оксидом железа).

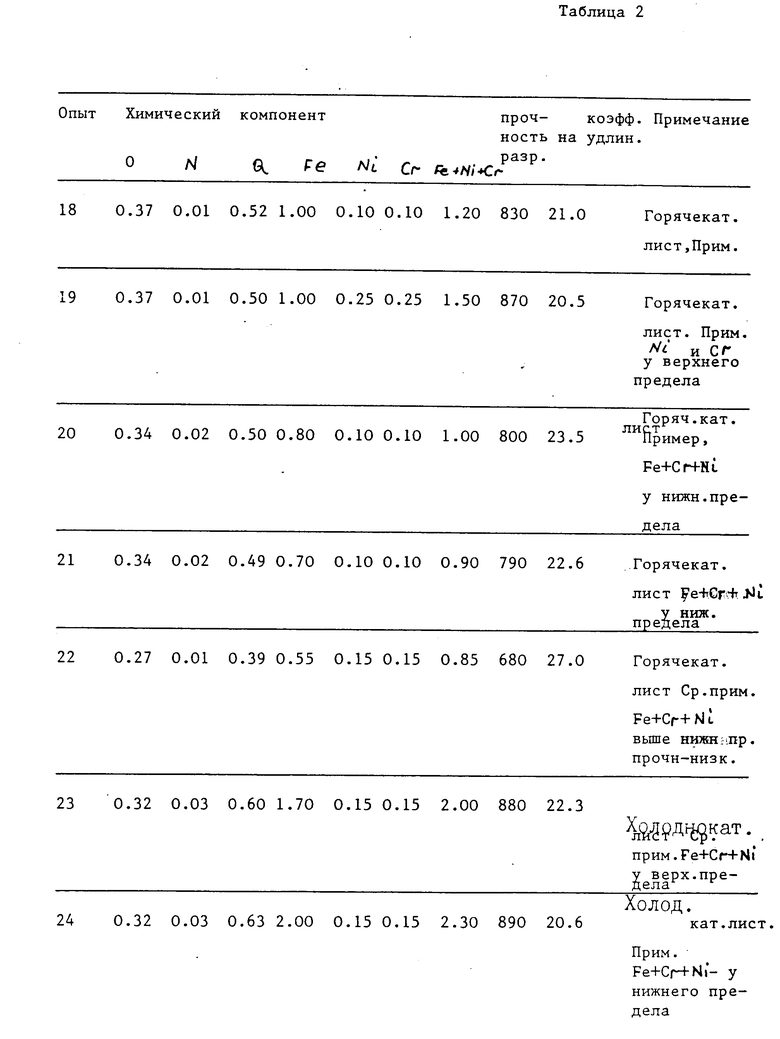

Образцы, указанные в табл. 2, являются образцами, содержащими химические компоненты, относящиеся к первой точке зрения второго аспекта настоящего изобретения. Добавку Fe, Ni и Cr проводили с чистыми металлами, FeCr, FeNi, FeTi или Fe2O3.

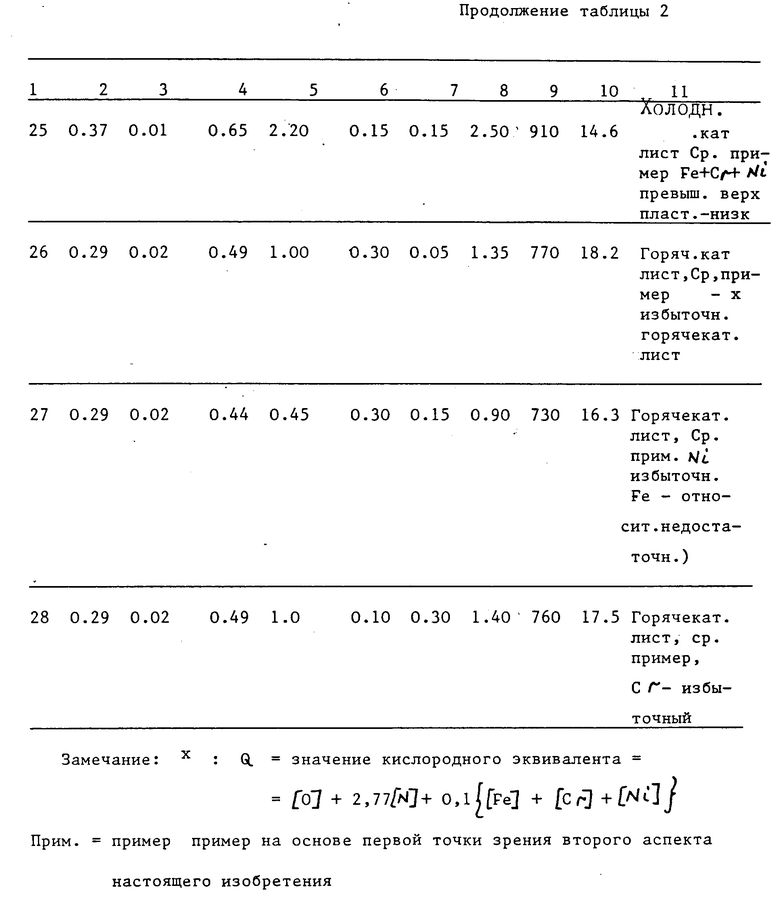

В табл. 3 приведены образцы прутков и толстолистового проката, относящихся к производственному процессу настоящего изобретения.

В табл. 1 опыты 1-5, 7, 9 и 10 (прутки) и опыты 14 - 17 (толстолистовой прокат и холоднокатаные листы) являются примерами на основе первой точки зрения первого аспекта настоящего изобретения. Признаки каждого из образцов описаны в соответствующем ряду в колонке "примечания". Обозначение "типичный" означает, что образец или пример является типичным в обозначенном диапазоне.

Опыт 6 является сравнительным образцом прутка, который имел низкий коэффициент удлинения и низкий предел усталости вследствие высокого содержания азота и который не попал в обозначенный диапазон. Опыт 8 является сравнительным примером прутка, который имел низкое значение Q (значение кислородного эквивалента Q = [O] + 2,77 [N] + 0,1 [Fe]). Из сравнения опытов 8 с 7 очевидно, что поскольку Q в опыте 8 было немного ниже нижнего предела, обозначенного диапазона, пруток не достиг прочности на разрыв 700 МПа. Опыт 11 является сравнительным примером прутка, который имел низкое значение Q вследствие высокого содержания кислорода. Из сравнения опыта 11 с опытом 10 очевидно, что поскольку Q в опыте 11 было немного ниже верхнего предела обозначенного диапазона, пруток имел высокую прочность на разрыв и низкий коэффициент удлинения. Опыт 12 является сравнительным примером прутка, который не достиг прочности на разрыв в обозначенном диапазоне вследствие низкого содержания Fe. Кроме того, опыт 13 является сравнительным примером прутка, который имел расслоение или сегрегацию при затвердевании, высокую прочность на разрыв и значительно более низкий коэффициент удлинения вследствие высокого содержания Fe.

Как видно из вышесказанного, титановый сплав в пределах первой точки зрения первого аспекта изобретения имеет прочность на разрыв от 700 до 900 МПа и коэффициент удлинения по крайней мере 20%.

В табл. 2 опыты 18 - 21, 23 и 24 являются примерами, относящимися к толстолистовому прокату и холоднокатаным листам, основанными на первой точке зрения второго аспекта настоящего изобретения, и признаки каждого из примеров описаны в соответствующем ряду колонки "примечания".

Опыт 22 является сравнительным примером толстолистового проката, который имел низкое содержание Fe + Ni + Cr и который, следовательно, имел прочность на разрыв, не достигающую обозначенного диапазона. Опыт 25 является сравнительным примером холоднокатаного листа, который имел большое содержание Fe + Ni + Cr и расслоение или сегрегацию при затвердевании и который, следовательно, имел прочность на разрыв, превышающую обозначенный диапазон, и значительно более низкий коэффициент удлинения. Опыт 26 является сравнительным примером толстолистового проката, который имел избыточное содержание Ni и неудовлетворительный коэффициент удлинения. Опыт 27 является сравнительным примером толстолистового проката, который имел недостаточное содержание Fe и избыточное содержание Ni, и пониженный коэффициент удлинения. Опыт 28 является сравнительным примером толстолистового проката, который имел избыточное содержание C и пониженный коэффициент удлинения. Как видно из вышесказанного, титановый сплав в диапазоне первой точки второго аспекта настоящего изобретения имел прочность на разрыв от 700 до 900 МПа и коэффициент удлинения по крайней мере 20%.

В табл. 3 опыт 29 является примером прутка, который готовили с крапом SUS430 в качестве источника Cr и FeTi в качестве источника Fe в процессе аргонодуговой плавки для получения заданных химических компонентов. Опыт 30 является примером толстолистового проката, который получали со скрапом SUS 304 в качестве источника Ni и Cr и FeTi в качестве источника Fe для получения заданных химических компонентов. Опыт 31 является примером толстолистового проката, который готовили со скрапом SUS316 в качестве источника Ni и Cr и FeTi в качестве источника Fe для получения заданных химических компонентов.

Опыт 32 является примером прутка, который готовили со скрапом 400 для получения заданных химических компонентов. Далее, опыт 33 является примером толстолистового проката, который приготовляли с обрезью губчатого титана, содержащего Fe, Ni и Cr, которые были захвачены из реактора из нержавеющей стали на этапе получения губчатого титана, для получения заданных химических компонентов.

Содержание химических компонентов образцов приведены в табл.3. Более того, каждый образец имел прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 20%, именно в диапазоне первой точки зрения первого и второго аспектов настоящего изобретения и проявил превосходные свойства.

Пример 2. Высокопрочный и высокопластичный титановый сплав, имеющий прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%, получали на основе второй точки зрения настоящего изобретения. Кроме того, в настоящем примере термин "сравнительный пример" означает, что он выходит за пределы второй точки зрения, и нет необходимости указывать, что он выходит за пределы первой точки зрения настоящего изобретения.

1) Цилиндрические слитки с диаметром 430 мм получали аргонодуговой плавкой. Слитки нагревали до 1000oC и проковывали или штамповали до заготовок с диаметром 100 мм. Затем заготовки нагревали до 850oC и прокатывали до прутков с диаметром 12 мм. Затем прутки отжигали при температуре 700oC в течение 1 ч. Полученную продукцию обозначали как "сортовой прокат" или "пруток".

2) Цилиндрические слитки с диаметром 430 мм получали аргонодуговой плавкой. Слитки нагревали до температуры 1000oC и проковывали или штамповали в слябы с толщиной 150 мм. Затем слябы нагревали до 850oC и прокатывали в горячем состоянии в толстые листы металла с толщиной 4 мм. Далее толстолистовой металл отжигали при температуре 700oC в течение 1 ч. Полученный продукт обозначали как "толстолистовой прокат".

3) Толстолистовой прокат очищали от окалины и прокатывали в холодном состоянии в листы с толщиной 1,5 мм. Полученный продукт обозначали как "холоднокатаные листы".

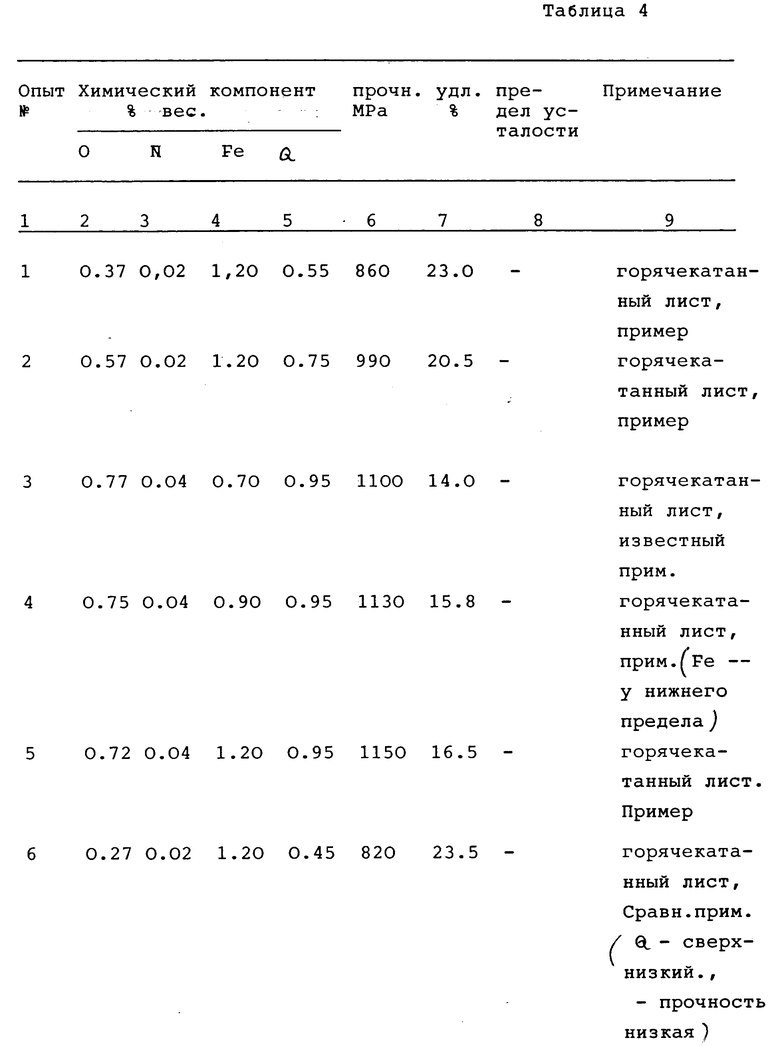

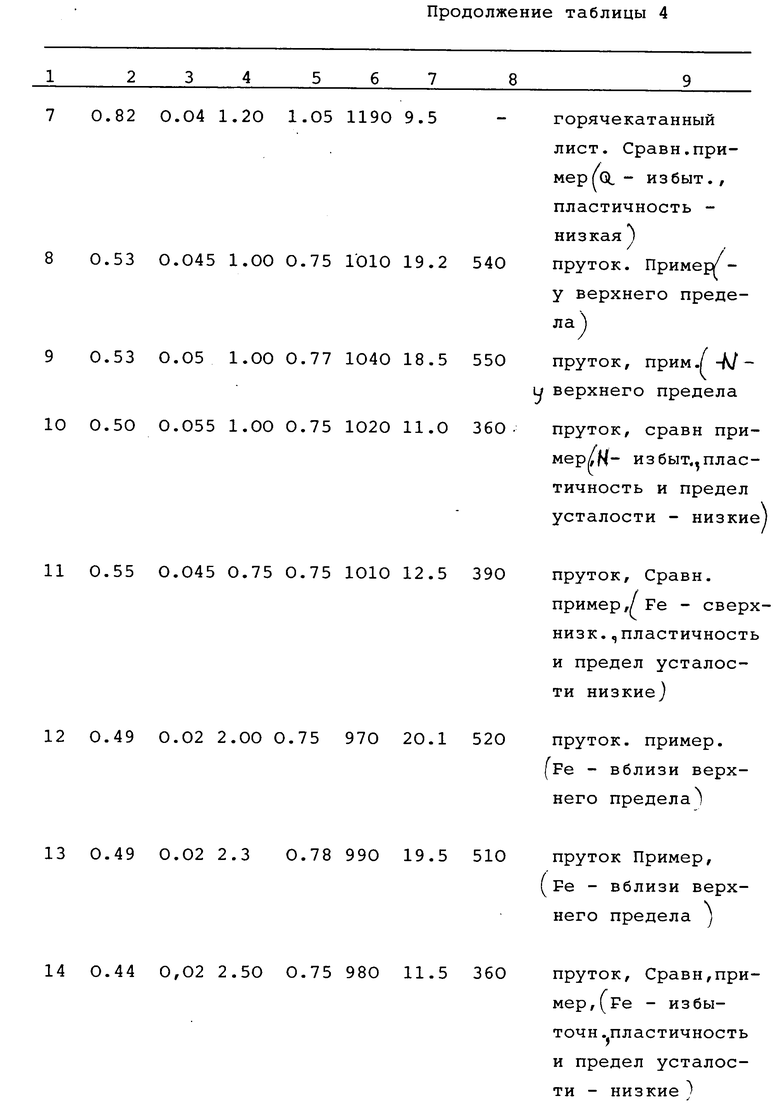

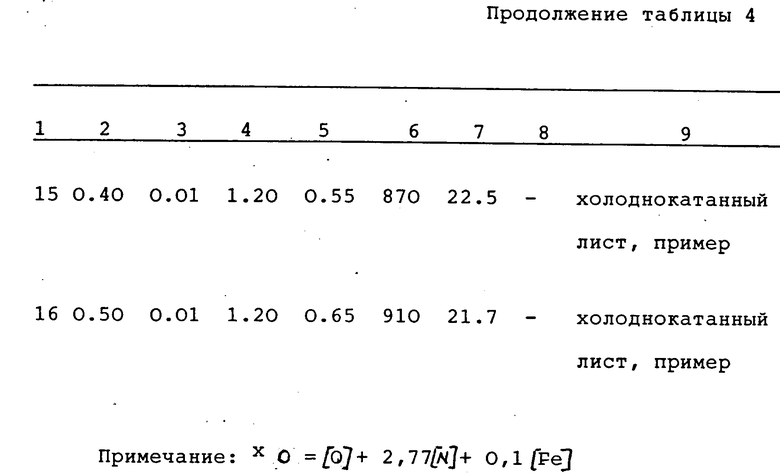

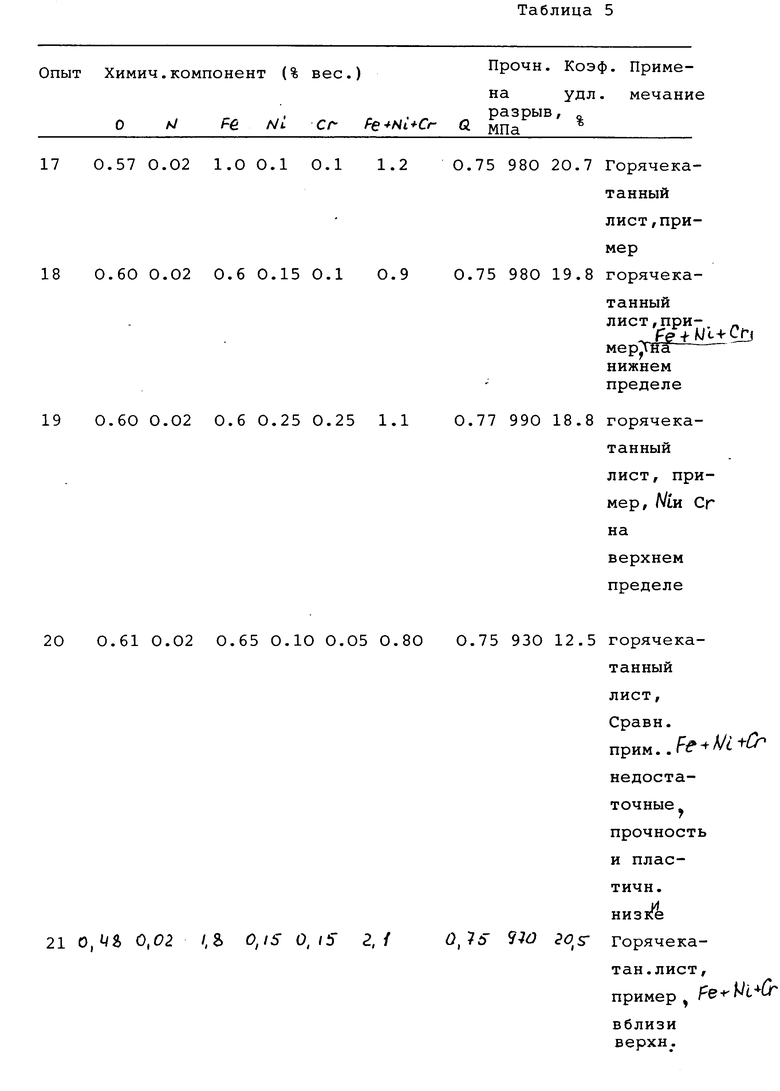

Прутки, толстолистовой прокат и холоднокатаные листы, полученные посредством вышеописанных приемов, подвергали испытаниям на растяжение (были выбраны следующие испытательные образцы: прутки: испытательные образцы имели диаметр 12,5 мм и длину 50 мм; толстолистовой прокат и холоднокатаные листы: плоские испытательные образцы имели ширину 12,5 мм и длину 50 мм). Часть их была подвергнута поворотно-изгибным усталостным испытаниям (неразрушающее напряжение при 107 циклах определяется как предел усталости). Результаты испытаний приведены в табл. 4 - 6.

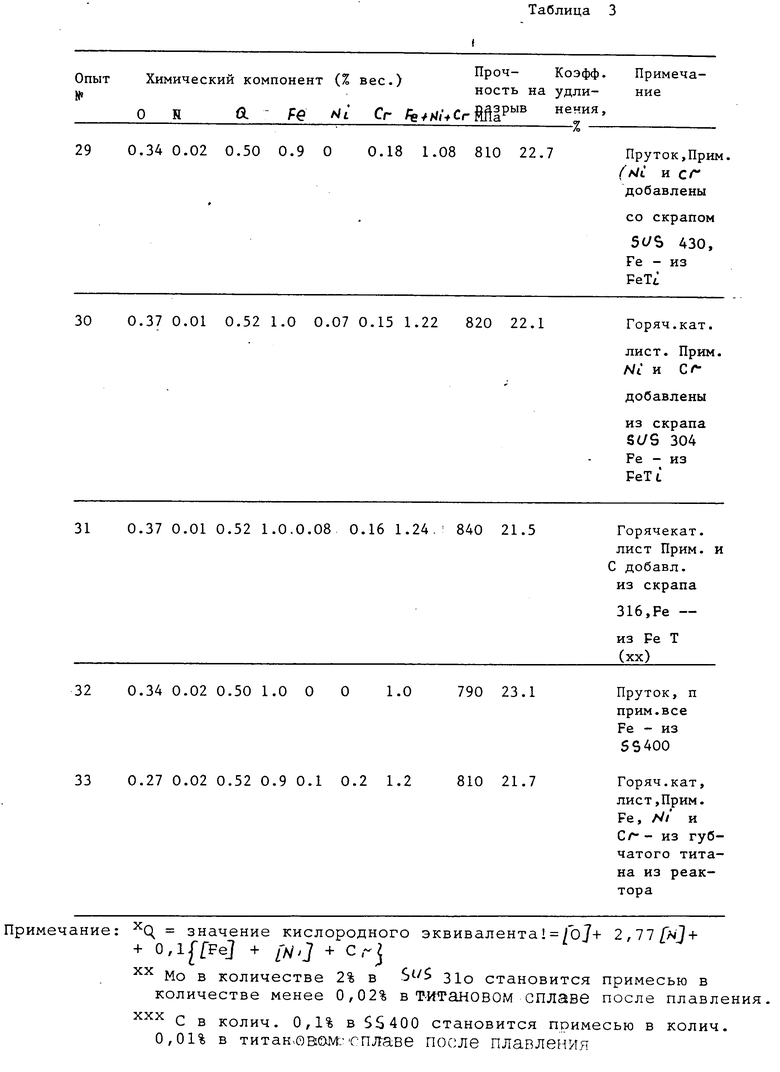

Образцы, приведенные в табл. 4, являются образцами, содержащими химические компоненты, относящиеся к первому аспекту настоящего изобретения. Добавку Fe проводили посредством чистых металлов, FeTi или FeO3 (оксидом железа).

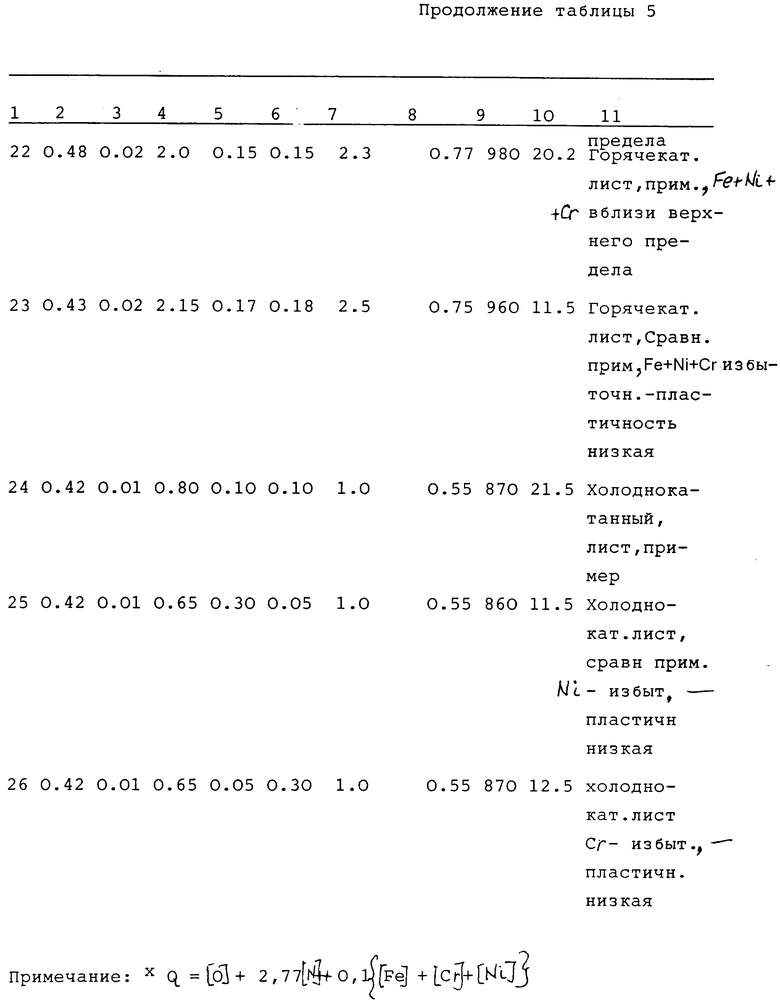

Образцы, приведенные в табл. 5, являются образцами, содержащими химические компоненты, относящиеся ко второму аспекту настоящего изобретения. Добавку Fe, Ni и Cr проводили чистыми металлами, FeCr, FeNi, FeTi или Fe2O3.

В табл. 6 приведены примеры сортового проката (прутков) и толстолистового проката, относящиеся к производственному процессу настоящего изобретения.

В табл. 4 опыты 1, 2, 4 и 5 (толстолистовой прокат), опыты 8, 9, 12 и 13 (прутки) и опыты 15 и 16 (холоднокатаные листы) являются примерами, основанными на второй точке зрения первого аспекта настоящего изобретения. Признаки каждого из примеров описаны в соответствующем ряду колонки "примечания".

Опыт 3 является обычным примером толстолистового проката, который имел низкое содержание Fe и низкий коэффициент удлинения, не достигающий обозначенного диапазона. Опыт 6 является сравнительным примером толстолистового проката, который имел низкое значение Q (значение кислородного эквивалента Q = [O] + 2,77[N] + 0,1[Fe]) и недостаточную прочность на разрыв. Из сравнения опыта 6 с опытом 1 очевидно, что поскольку значение Q в опыте 6 было немного ниже нижнего предела обозначенного диапазона, толстолистовой прокат не достигает прочности на разрыв 850 МПа. Опыт 7 является сравнительным примером горячекатаного листа, который имел высокое значение Q вследствие высокого содержания кислорода. Несмотря на то что толстолистовой прокат имел высокую прочность на разрыв, он имел существенно низкий коэффициент удлинения.

Опыт 10 является сравнительным примером прутка, который имел высокое содержание азота и низкий коэффициент удлинения, а также низкий предел усталости. Опыт 11 является сравнительным примером прутка, который имел низкое содержание Fe и низкий коэффициент удлинения, и низкий предел усталости. Далее опыт 14 является сравнительным примером прутка, который имел расслоение или сегрегацию при затвердевании и низкий коэффициент удлинения, и низкий предел усталости вследствие высокого содержания железа Fe.

Как видно из вышеописанного, титановый сплав в пределах второй точки зрения первого аспекта настоящего изобретения имел прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%.

В табл. 5 опыты 17 - 19, 21, 22 и 24 являются примерами, относящимися к горячекатаным листам и холоднокатаным листам, основанными на второй точке зрения второго аспекта настоящего изобретения, и признаки каждого из примеров описаны в соответствующих рядах в колонке "примечания".

Опыт 20 является сравнительным примером толстолистового проката, который имел низкое суммарное содержание Fe + Ni + Cr и который, следовательно, не достиг коэффициента в обозначенном заданном диапазоне. Опыт 23 является сравнительным примером горячекатаного листа, который имел очень большое содержание Fe + Ni + Cr и расслоение или сегрегацию при затвердевании и который, следовательно, имел существенно пониженный коэффициент удлинения. Опыт 25 является сравнительным примером холоднокатаного листа, который имел избыточное содержание Fe + Ni + Cr и недостаточный коэффициент удлинения. Опыт 26 является сравнительным примером холоднокатаного листа, имеющего избыточное содержание C и недостаточный коэффициент удлинения. Как видно из вышеописанных результатов, титановый сплав в пределах второй точки зрения второго аспекта настоящего изобретения имеет прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%.

В табл. 6 опыт 27 является примером прутка, который был приготовлен со скрапом SUS 430 в качестве источника Fe и Cr и FeTi в качестве источника Fe в процессе аргонодуговой плавки для получения заданных химических компонентов. Опыт 28 является примером горячекатаного листа, который был приготовлен со скрапом SUS304 в качестве источника Fe, Ni и Cr и FeTi в качестве источника Fe для получения заданных химических компонентов.

Опыт 30 является примером прутка, который был приготовлен со скрапом SUS400 в качестве источника Fe для получения заданных химических компонентов.

Далее, опыт 31 является примером горячекатаного листа (толстолистового проката), который был приготовлен из обрези губчатого титана, содержащего Fe, Ni и Cr, которые были захвачены из реактора из нержавеющей стали на этапе получения губчатого титана, для получения заданных химических компонентов.

Содержание химических компонентов образцов приведены в табл.6. Кроме того, каждый образец имел прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%, именно в пределах второй точки зрения первого и второго аспектов настоящего изобретения и проявил превосходные свойства.

Пример 3. Высокопрочный и высокопластичный титановый сплав, имеющий прочность на разрыв по крайней мере 850 МПа и коэффициент удлинения по крайней мере 15%, был получен на основе второй точки зрения настоящего изобретения. Кроме того, термин "сравнительный пример" в настоящем изобретении означает, что он выходит за пределы второй точки зрения, и нет необходимости указывать, что он выходит за пределы первой точки зрения.

Образцы, содержащие 1,5 мас.% Fe (примеры) или 0,7 мас.% Fe (сравнительные примеры) и имеющие значения Q, приведенные в табл. 7, были приготовлены, как описано ниже. Цилиндрические слитки с диаметром 100 мм плавили плазменно-дуговой плавкой. Слитки нагревали до температуры 1000oC и подвергали ковке или штамповке в слябы с толщиной 80 мм. Затем слябы нагревали до температуры 850oC и подвергали горячей прокатке в толстолистовой прокат или горячекатаные листы с толщиной 4 мм. Горячекатаные листы отжигали при температуре 700oC в течение 1 ч. Полученные таким образом образцы подвергали испытанию на растяжение, описанному в примере 1. По полученным результатам построены графики, изображенные на фиг. 1 и 2.

Из графиков следует, что сплавы, содержащие 1,5% Fe, в изобретении (показанные значком O) имели повышенные прочность на разрыв и коэффициент удлинения при значении Q по крайней мере 0,5, в сравнении с обычными сплавами (0,7% Fe, показанные значком •). повышение становится особенно значительным при Q = 0,68 - 1,00.

Как было пояснено выше, настоящее изобретение обеспечивает получение высокопрочного, высокопластичного титанового сплава, который был изготовлен путем увеличения содержания Fe в качестве упрочняющего элемента при снижении содержания азота, регулирования содержания упрочняющих элементов O, N, и Fe или содержания упрочняющих элементов O, N, Fe и Cr и Ni (Cr и Ni замещают часть Fe) посредством регулирования значения кислородного эквивалента Q. Кроме того, согласно настоящему изобретению упомянутые выше упрочняющие элементы могут поступать из дешевых сырьевых материалов, и, следовательно, титановый сплав может быть получен при низких затратах. Соответственно, настоящее изобретение является исключительно выгодным с промышленной точки зрения.

Задачей изобретения является получение титанового сплава, обладающего более высокой прочностью и пластичностью в сравнении с известными сплавами при уменьшенном содержании азота. Высокопрочный, высокопластичный титановый сплав содержит от 0,9 до 2,3 мас.% железа, вплоть до 0,05 мас.% азота и кислород, содержание которого регламентируется значением кислородного эквивалента Q, равного 0,34 - 1,0, определяемого следующей формулой: Q=[O]+2,77[N] +0,1[Fe] , где [O] - содержание кислорода, мас.%, [N] - содержание азота, мас.% и [Fe] - содержание железа (мас.%), при этом прочность на разрыв титанового сплава составляет по крайней мере 700 МПа, а коэффициент удлинения по крайней мере 15%. Часть Fe может быть заменена Cr и Ni. Эти элементы при изготовлении сплава могут быть добавлены в виде углеродистой или нержавеющей стали, либо они могут быть внесены из губчатого титана, содержащего эти элементы. 6 с. и 6 з.п. ф-лы, 2 ил., 7 табл.

Fe - 0,9 - 2,3

N - До 0,05

Кислородный эквивалент Q - 0,34 - 1,0

при этом

Q = [O] + 2,77[N] + 0,1[Fe],

где [O] - содержание кислорода, мас.%;

[N] - содержание азота, мас.%;

[Fe] - содержание железа, мас.%,

причем титановый сплав имеет прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 15%.

Суммарное количество Fe, Cr и Ni - 0,9 - 2,3

Fe - По крайней мере 0,4

Cr - До 0,25

Ni - До 0,25

N - До 0,05

Значение кислородного эквивалента Q - 0,34 - 1,0

при этом

Q = [O] + 2,77[N] + 0,1{[Fe] + [Cr] + [Ni]},

где [O] - содержание кислорода, мас.%;

[N] - содержание азота, мас.%;

[Fe] - содержание железа, мас.%,

[Cr] - содержание хрома, мас.%;

[Ni] - содержание никеля, мас.%,

причем титановый сплав имеет прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 15%.

Fe - 0,9 - 2,3

N - До 0,05

Значение кислородного эквивалента Q - 0,34 - 1,0

при этом

Q = [O] + 2,77[N] + 0,1[Fe],

где [O] - содержание кислорода, мас.%;

[N] - содержание азота, мас.%;

[Fe] - содержание железа, мас.%,

причем титановый сплав имеет прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 15%,

включающий загрузку и плавление по крайней мере одной стали, выбранной из группы, включающей нержавеющие стали и углеродистые стали, в процессе изготовления титанового сплава путем сплавления таким образом, что по крайней мере часть Fe в качестве упрочняющего элемента вносится из стали.

Суммарное содержание Fe, Cr и Ni - 0,9 - 2,3

Fe - По крайней мере 0,4

Cr - До 0,25

Ni - До 0,25

N - До 0,05

Значение кислородного эквивалента Q - 0,34 - 1,0

при этом

Q = [O] + 2,77[N] + 0,1{[Fe] + [Cr] + [Ni]},

где [O] - содержание кислорода, мас.%;

[N] - содержание азота, мас.%;

[Fe] - содержание железа, мас.%,

причем титановый сплав имеет прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 15%,

включающий загрузку и плавление по крайней мере одной стали, выбранной из группы, включающей углеродистые стали и нержавеющие стали, в процессе изготовления титанового сплава путем сплавления таким образом, что по крайней мере часть Fe, Cr и Ni в качестве упрочняющего элементов вносятся из стали.

Fe - 0,9 - 2,3

N - До 0,05

Значение кислородного эквивалента Q - 0,34 - 1,0

при этом

Q = [O] + 2,77[N] + 0,1[Fe],

где [O] - содержание кислорода, мас.%;

[N] - содержание азота, мас.%;

[Fe] - содержание железа, мас.%,

причем титановый сплав имеет прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 15%,

включающий изготовление губчатого титана посредством использования реактора, содержащего Fe на этапе изготовления губчатого титана, таким образом, что губчатый титан содержит Fe, который перенесен из реактора и захвачен, и подачу губчатого титана по крайней мере как часть загрузки сырьевого материала, содержащего Fe, в качестве упрочняющего элемента в процессе изготовления титанового сплава сплавлением.

Суммарное содержание Fe, Cr и Ni - 0,9 - 2,3

Fe - По крайней мере 0,4

Cr - До 0,25

Ni - До 0,25

N - До 0,05

Значение кислородного эквивалента Q - 0,34 - 1,0

при этом

Q = [O] + 2,77[N] + 0,1{[Fe] + [Cr] + [Ni]},

где [O] - содержание кислорода, мас.%;

[N] - содержание азота, мас.%;

[Fe] - содержание железа, мас.%,

при этом титановый сплав имеет прочность на разрыв по крайней мере 700 МПа и коэффициент удлинения по крайней мере 15%,

включающий изготовление губчатого титана посредством использования реактора, содержащего по крайней мере один элемент, выбранный из группы Fe, Cr и Ni, на этапе изготовления губчатого титана, таким образом, что губчатый титан содержит по крайней мере один элемент который перенесен и захвачен, и подачу губчатого титана по крайней мере части загрузки сырьевого материала, содержащего по крайней мере один элемент, выбранный из группы Fe, Cr и Ni, в качестве упрочняющего элемента в процессе изготовления титанового сплава путем сплавления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В - '''Э. Г. Айнбиндер, Г. В. Курилов и Л. С. Неустроев | 1 | 0 |

|

SU322087A1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 0 |

|

SU272562A1 |

| Сплав на основе титана | 1973 |

|

SU456843A1 |

Авторы

Даты

1998-08-10—Публикация

1996-04-19—Подача