Изобретение относится к порошковой металлургии, в частности к спеченным антифрикционным материалам на основе меди.

Известен спеченный антифрикционный материал на основе меди следующего состава, мас. Нитрид бора 4-7 Олово 5-10 Свинец 1-6 Никель 0,5-4 Медь Остальное

Недостатком материала являются низкие антифрикционные свойства и износостойкость. Повышенный износ сопряженной поверхности контртела.

Известна шихта для спеченных антифрикционных покрытий на основе бронзы следующего состава, мас. Графит 1,5-2 Дисульфид молибдена 2-4 Карбид бора 1,5-2 Бр0ф10-1 Остальное

Материал работоспособен при обильной смазке и малых скоростях скольжения. Недостатками данного антифрикционного материала являются его сравнительно низкие антифрикционные свойства и износостойкость при средних и высоких скоростях скольжения при скудной смазке и без смазки, повышенный износ контртела.

Наиболее близким по технической сущности и достигаемому положительному эффекту является спеченный антифрикционный материал на основе меди следующего состава, мас. Олово 4,0-5,0 Графит 1,0-2,0 Фтористый кальций 0,5-1,0 Металлид ПН85Ю15 4,0-6,0 Медь Остальное

Материал имеет гетерогенную структуру, обладает хорошими антифрикционными свойствами в условиях обильной смазки, но низкими физико-механическими и антифрикционными свойствами при скудной смазке при высоких скоростях скольжения и удельных нагрузках.

Целью данного изобретения является повышение твердости и износостойкости.

Поставленная цель достигается тем, что известный спеченный антифрикционный материал на основе меди дополнительно содержит цинк, а в качестве интерметаллида он содержит интерметаллид марки ПН65Х25С3Р3 при следующем соотношении компонентов мас. Олово 4-6 Графит 1,0-1,5 Цинк 2-3 Фтористый кальций 0,4-0,6 Интерметаллид ПН65Х25С3Р3 3-5 Медь Остальное

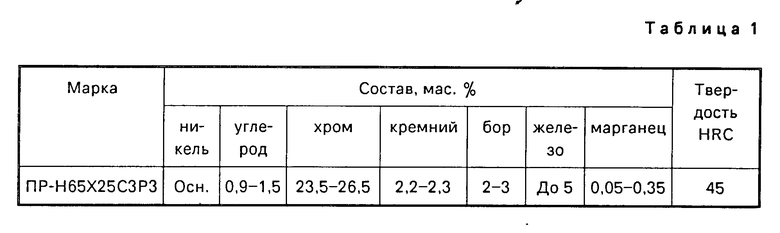

Порошок сплава ПН65Х25С3Р3 выпускается серийно НПО "Тула-чермет", ТУ14-1-3795-84 (табл.1).

Существенными признаками, отличающими предложенное техническое решение от прототипа и обуславливающими новизну предлагаемого сложнолегированного спеченного антифрикционного материала на основе меди является то, что он дополнительно содержит графит и цинк при одновременном снижении олова примерно в 2 раза.

Для получения деталей из предлагаемого материала составляют шихту по весу, затем прессуют при Р=1,7-2,0 т/см2, спекают в защитной среде. При необходимости калибруют. В результате предлагаемый материал имеет структуру: медь, легированная никелем, хромом, оловом, цинком и бором, включений твердых смазок графита и фтористого кальция интерметаллидов Ni2B, пор.

Твердые смазки, интерметаллиды, образующиеся при трении окислы и другие дисперсные продукты износа участвуют в формировании фтористых структур в зоне трущихся поверхностей, выравнивая шероховатость сопряженных поверхностей, снижая коэффициент трения, тем самым, повышая износостойкость.

Легирующие присадки упрочняют матрицу, повышая ее прочностные характеристики.

Предлагаемый материал может быть использован для изготовления подшипников скольжения, в качестве антифрикционного слоя биметаллического проката со стальной подложкой и в качестве прокатанного антифрикционного пористого материала для изготовления плоских направляющих пластин и составных элементов крупногабаритных подшипников скольжения для узлов трения машин текстильной отрасли, например, машин отделочного производства, опор скольжения красильно-отделочно-ширильных машин и др. а также для изготовления узлов трения общего машиностроения, автомобилестроения, приборостроения и др.

Предлагаемый материал работоспособен в широком диапазоне скоростей скольжения и удельных давлений при V=0,1--15 м/с. Р=0,1-6 МПа при смазке, скудной смазке и без смазки. При этом следует учитывать критерий Р˙V, так как допустимые значения Р˙V зависят от скорости скольжения, удельной нагрузки и вида и подвода смазки.

Опытные образцы из предлагаемого материала и прототипа для исследования антифрикционных и физико-механических свойств были изготовлены в опытном производстве ОЭ ВНИИЭИ при заводе "Электроконтакт" (г.Кинешма, Ивановской обл.).

Испытания материалов проводились в лабораториях материаловедения Костромского технологического института, ОЭ ВНИИЭИ г. Кинешма и ЦЗЛ завода "Мотордеталь" г.Кострома.

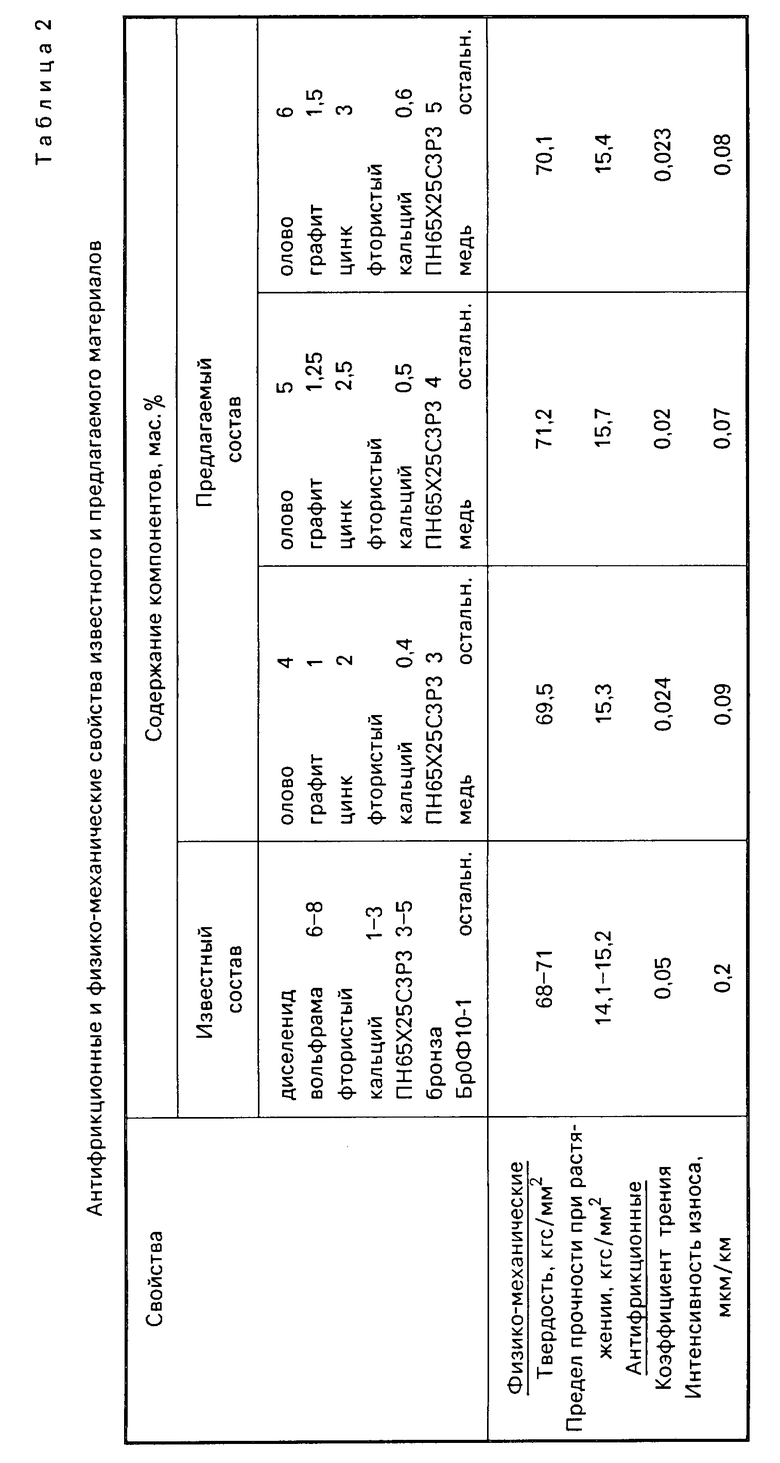

Результаты испытаний сведены в табл.2.

Как видно из табл.2, предлагаемый сложнолегированный спеченный антифрикционный материал на основе меди по сравнению с прототипом имеет более высокие антифрикционные и физико-механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| Антифрикционный спеченный материал на основе меди | 1990 |

|

SU1786167A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СПЕЧЕННАЯ ЛАТУНЬ | 1991 |

|

RU2023039C1 |

| Спеченный антифрикционный материал на основе железа | 1988 |

|

SU1585375A1 |

| Порошковый антифрикционный материал на основе железа | 1988 |

|

SU1629344A1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2319769C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным антифрикционным материалам на основе меди. Предложенный материал имеет следующий состав, мас. олово 4 6, графит 1 1,5, цинк 2 3, фтористый кальций 0,4 0,5, интерметаллид марки ПН65Х25С3Р3 3 5, медь остальное. 2 табл.

СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ, содержащий олово, графит, фтористый кальций и интерметаллид на основе никеля, отличающийся тем, что, с целью повышения твердости и износостойкости, он дополнительно содержит цинк, а в качестве интерметаллида интерметаллид марки ПН65Х25С3Р3 при следующем соотношении компонентов, мас.

Олово 4 6

Графит 1,0 1,5

Цинк 2 3

Фтористый кальций 0,4 0,6

Интерметаллид марки ПН65Х25С3Р3 3 5

Медь Остальное

| Антифрикционный спеченный материал на основе меди | 1990 |

|

SU1786167A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1990-10-16—Подача