Изобретение относится к области порошковой металлургии, в частности к получению сложнолегированных порошковых спеченных антифрикционных материалов на основе меди.

Известна шихта для получения спеченного антифрикционного материала на основе меди состава, мас.%:

Порошок ПТ-19Н-01 - 5-15

БрОФ 10-1 - 85-95

Материал, полученный после спекания, обладает коэффициентом трения 0,08-0,09 и величиной износа при трении со смазкой 0,35-0,41 мкм/км, имеет низкую износостойкость (авт.св. N 1474177, СССР, опубл. 23.04.89).

Известна шихта для получения спеченного антифрикционного материала на основе меди состава, мас.%:

Олово - 4-6

Графит - 1-1,5

Цинк - 2-3

Фтористый кальций - 0,4-0,6

ПН65Х25С3Р3 - 3-5

Медь - Остальное

Порошок сплава ПН65Х25С3Р3 выпускается серийно НПО "Тулачермет", ТУ 14-1-3795-84 (патент РФ 2039110, опубл. 1995).

Наиболее близким аналогом изобретения является шихта для получения антифрикционного порошкового материала на основе меди, содержащая компоненты при следующем соотношении, мас.%:

Олово - 4-5

Графит - 1-2

Фтористый кальций - 0,5-1

Металлид ПН85Ю15 - 4-6

Медь - Остальное

(авт.св. N 1786167, опубл. 07.01.1993).

Свойства материала следующие:

Твердость, кгс/мм2 - 62-65

Износ, мкм/км - 0,19-0,21

Материал имеет низкую изностойкость.

Задачей настоящего изобретения является повышение антифрикционных и физико-механических свойств.

Технический результат достигается тем, что шихта для получения порошкового антифрикционного материала на основе меди, содержащая графит, олово, фтористый кальций и металлид, дополнительно содержит дисульфид молибдена и бор при следующем соотношении компонентов, мас.%:

Графит - 1-2

Олово - 4-6

Фтористый кальций - 0,6-1

Дисульфид молибдена - 0,5-1,5

Металлид марки ПН55Т45 - 3-5

Бор - 0,05 - 0,08

Медь - Остальное

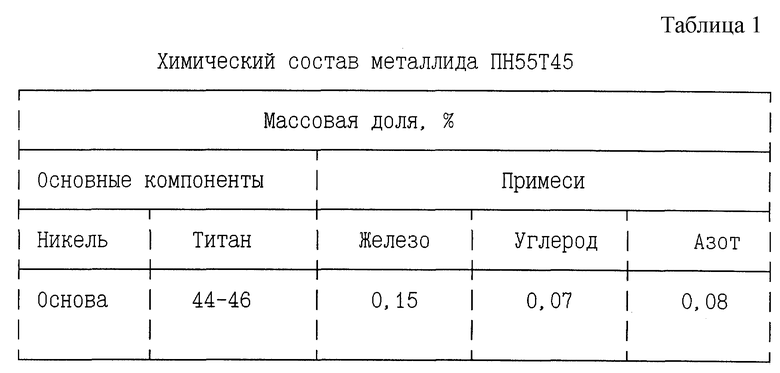

Никель и титан вводятся в шихту в составе порошка металлида ПН55Т45 (ТУ 14-1-3282-81), серийно выпускаемого АО "Тулачермет" (см. табл. 1).

Материал получают методом порошковой металлургии, прессованием при P = 1,7 - 2 т/см2, с последующим спеканием в среде эндогаза при t = 750 - 850oC.

После спекания материал имеет структуру α-твердого раствора олова, бора и никеля в меди, включений интерметаллидов Ni3Su, NiSu, NiTi2, твердых смазок - CaF2, MoS2, графита и пор.

Металлид ПН55Т45 вводится для повышения износостойкости. Образующиеся при спекании интерметаллиды, совместно с твердыми смазками и отходами продуктов износа в зоне трения, участвуют в формировании вторичных структур, которые выравнивают шероховатость сопряженных поверхностей, резко снижая коэффициент трения, уменьшая износ трущихся пар. Титан, входящий в состав металлида ПН55Т45 повышает антизадирность в зоне трения.

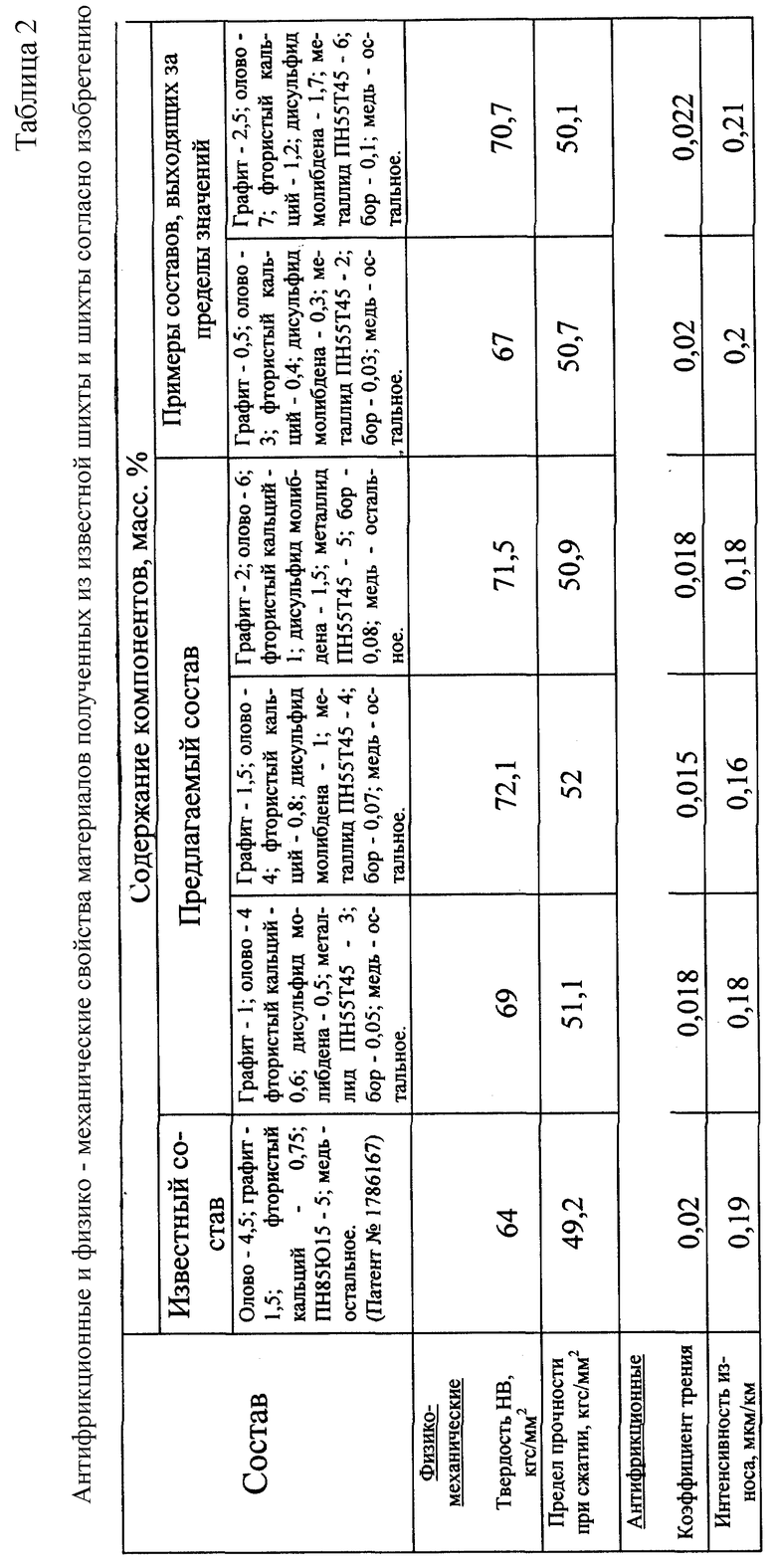

Антифрикционные и физико-механические свойства материалов, полученных из известной шихты и шихты согласно изобретению, приведены в табл. 2.

Фтористый кальций, дисульфид молибдена и графит вводятся в качестве твердых смазок. Сочетание кубической решетки CaF2 и гексагональной у графита и дисульфида молибдена дает положительный эффект сочетания твердых смазок.

Никель, бор и олово, образуя твердые растворы с медью, повышают прочностные характеристики сплава.

Бор - введен в микродозах, соответствующих пределу его растворимости в меди (до 0,1%). Он препятствует росту зерна, позволяет повысить сопротивление пластической деформации спеченного бронзографитового материала при высоких скоростях скольжения сопряженных поверхностей пары трения (до 25 м/с), повышает износостойкость. Полученный материал может быть использован для изготовления самосмазывающихся подшипников скольжения, работающих в режимах полусухого трения, например в узлах трения высокооборотных электродвигателей радиотехнической и электронной промышленности, приборов бытовой техники, в узлах трения текстильных машин и др., работающих в диапазоне удельных давлений до 1,5 МПа и скоростей скольжения до 25 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| Спеченный антифрикционный материал на основе железа | 1988 |

|

SU1585375A1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| Антифрикционный спеченный материал на основе меди | 1990 |

|

SU1786167A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| Порошковый антифрикционный материал на основе железа | 1988 |

|

SU1629344A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| Порошковая шихта для антифрикционного спеченного материала на основе железа | 1987 |

|

SU1481262A1 |

Изобретение может быть использовано для изготовления самосмазывающихся подшипников скольжения, работающих в условиях скудной смазки и без смазки, повышенных температур и влажности, в широком диапазоне скоростей скольжения и удельных нагрузок, например, в узлах трения электродвигателей для электронной промышленности, бытовой техники, машин текстильной отрасли и др. Шихта для получения порошкового антифрикционного материала имеет следующий состав, мас. %: графит 1-2, олово 4-6, фтористый кальций 0,6-1,0, дисульфид молибдена 0,5-1,5, металлид марки ПН55Т45 3-5, бор 0,05-0,08, медь - остальное. Детали из шихты изготавливают методом порошковой металлургии. После спекания материал имеет структуру α-твердого раствора олова, бора и никеля в меди, включений интерметаллидов Ni3Su, NiSu, NiTi2, твердых смазок - СаF2, МоS2, графита и пор. Технический результат: повышение антифрикционных и физико-механических свойств. 2 табл.

Шихта для получения порошкового антифрикционного материала на основе меди, содержащая графит, олово, фтористый кальций и металлид, отличающаяся тем, что она дополнительно содержит дисульфид молибдена и бор, а в качестве металлида - металлид марки ПН55Т45 при следующем соотношении компонентов, мас.%:

Графит - 1 - 2

Олово - 4 - 6

Фтористый кальций - 0,6 - 1

Дисульфид молибдена - 0,5 - 1,5

Металлид марки ПН55Т45 - 3 - 5

Бор - 0,05 - 0,08

Медь - Остальноед

| Антифрикционный спеченный материал на основе меди | 1990 |

|

SU1786167A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| АДАМАНТАНСОДЕРЖАЩИЕ ИНДОЛЫ И ИХ ГИДРОХЛОРИДЫ, ОБЛАДАЮЩИЕ СВОЙСТВОМ СТАБИЛИЗАЦИИ МИКРОТРУБОЧЕК, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, ФАРМАКОЛОГИЧЕСКОЕ СРЕДСТВО НА ИХ ОСНОВЕ И СПОСОБ ЛЕЧЕНИЯ И ПРЕДУПРЕЖДЕНИЯ ЗАБОЛЕВАНИЙ, СВЯЗАННЫХ С НАРУШЕНИЯМИ СИСТЕМЫ МИКРОТРУБОЧЕК | 2015 |

|

RU2608631C1 |

| Способ заточки сверл | 1983 |

|

SU1162573A1 |

Авторы

Даты

2000-06-20—Публикация

1998-04-29—Подача