Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает преимущество и приоритет предварительной патентной заявки Соединенных Штатов с регистрационным номером 61/418275, направленной на рассмотрение 30 ноября 2010 года, и заявки на патент на изобретение Соединенных Штатов с регистрационным номером 13/069121, направленной на рассмотрение 22 марта 2011 года. Полное раскрытие приведенных выше заявок включено здесь посредством ссылки.

Область техники

Настоящее раскрытие относится к области полимерных промежуточных листов для многослойных стеклопанелей и к многослойным стеклопанелям, имеющим по меньшей мере один полимерный промежуточный лист. Конкретно, настоящее раскрытие относится к области систем, способов и аппаратов для тиснения полимерных промежуточных листов многослойных стеклопанелей непосредственно после того, как полимерные промежуточные листы покидают экструзионную головку, пока они являются листами полимерного расплава.

Предшествующий уровень техники

В общем случае многослойные стеклопанели состоят из двух листов стекла или других применимых оснований с полимерным промежуточным листом или листами, наслоенными между ними. Далее предлагается упрощенное описание способа, которым традиционно производят многослойные стеклопанели. Вначале по меньшей мере один полимерный промежуточный лист помещают между двумя основаниями для создания компоновки. Нередко бывает так, что многослойные полимерные промежуточные листы должны быть помещены внутри двух оснований, образуя многослойные стеклопанели с многослойными полимерными промежуточными листами. Затем из компоновки удаляют воздух с помощью соответствующего процесса или способа, известных специалисту в данной области техники; например, с помощью прижимных роликов, вакуумного мешка или другого деаэрационного устройства. После удаления воздуха из компоновки составляющие части компоновки предварительно соединяют вместе прижимным способом, известным обычному специалисту в данной области техники. На последней стадии, чтобы сформировать конечную единую структуру, такое предварительное соединение переводят в более постоянное соединение с помощью процесса ламинации, известного обычному специалисту в данной области техники, такого как, но без ограничения, обработка в автоклаве. Наряду с другими вариантами применения получаемые в результате такого процесса ламинированные стеклопанели используются в строительных окнах и в окнах моторных транспортных средств и самолетов.

Как правило, две (2) общие проблемы встают в области изготовления многослойных стеклопанелей: склеивание и дегазация. Склеивание в целом известно специалистам в данной области как прилипание полимерных промежуточных листов друг к другу. Склеивание может быть проблемой во время изготовления, хранения и распространения полимерных промежуточных листов, где нередко бывает так, что полимерные промежуточные листы (которые при некоторых процессах хранят в рулонах) входят в контакт друг с другом. Склеивание также может составлять проблему последующего производства, а именно после продажи полимерных промежуточных листов. Нередко бывает в областях промышленности, в которых используют полимерные промежуточные листы и многослойные стеклопанели (например, строительство, автомобильная промышленность и аэронавтика), что полимерные промежуточные листы режут на заготовки и помещают в штабель перед вставкой в панель или другое приспособление для остекления. Если полимерный промежуточный лист чувствителен к склеиванию, может быть трудно, если не невозможно, разделить полимерные промежуточные листы. Например, может быть трудным разделить листы или заготовки на отдельные детали без деформирования или растяжения листа или заготовки после того, как они были уложены в штабель.

Дегазация является удалением присутствующего газа или воздуха в многослойной стеклопанели. Газ, захваченный в многослойную стеклопанель, может оказывать негативный или разрушающий эффект на оптическую прозрачность и адгезию панелей. Во время изготовления конструкций ламинированной многослойной стеклопанели газ может быть захвачен в промежуточные пространства между основаниями и одним или несколькими полимерными промежуточными листами. Как правило, такой захваченный воздух удаляют в процессе остекления или изготовления панелей путем вакуумной деаэрации конструкции, обжимания компоновки между парой валков или некоторыми другими способами, известными специалистам в данной области техники. Однако такие технологии не всегда эффективны при удалении всего воздуха, захваченного в промежуточное пространство между основаниями, особенно когда полимерный промежуточный лист имеет гладкую поверхность.

Традиционно присутствие газа в промежуточных пространствах многослойной стеклопанели принимает форму пузырьков в полимерном(ых) промежуточном(ых) листе(ах) или карманов газа между полимерным(и) промежуточным(и) листом(ами) и основаниями. Такие пузырьки или газовые карманы нежелательны и создают проблемы, когда готовую многослойную стеклопанель будет использовать в области, где важно оптическое качество. Таким образом, создание твердофазного промежуточного листа, по существу, свободного от каких-либо газовых карманов или пузырьков, является первостепенным в процессе изготовления многослойных стеклопанелей.

Не только важно создать многослойную стеклопанель без газовых карманов и пузырьков непосредственно после изготовления, но также важным является устойчивость. Нередко в области многослойных стеклопанелей случается такой дефект, что растворенные газы проявляются (например, что образуются пузырьки) в панели со временем, особенно при повышенных температурах и при определенных погодных условиях и воздействии солнечного света. Следовательно, важно, чтобы помимо выхода с линии производства ламината, свободного от каких-либо пузырьков или газовых полостей, многослойная стеклопанель оставалась свободной от газа в течение значительного периода времени в условиях конечного применения, чтобы выполнять свою промышленную функцию.

Чтобы облегчить процесс деаэрации и в качестве меры предотвращения склеивания, стало традиционным в области изготовления многослойных стеклопанелей подвергать тиснению одну или обе стороны полимерного(ых) промежуточного(ых) листа(ов), создавая в результате мельчайшие выступающие и вдавленные части на поверхности полимерного промежуточного листа. Тиснение полимерного промежуточного листа, как показано, является эффективным для уменьшения случаев склеивания и для улучшения процесса деаэрации.

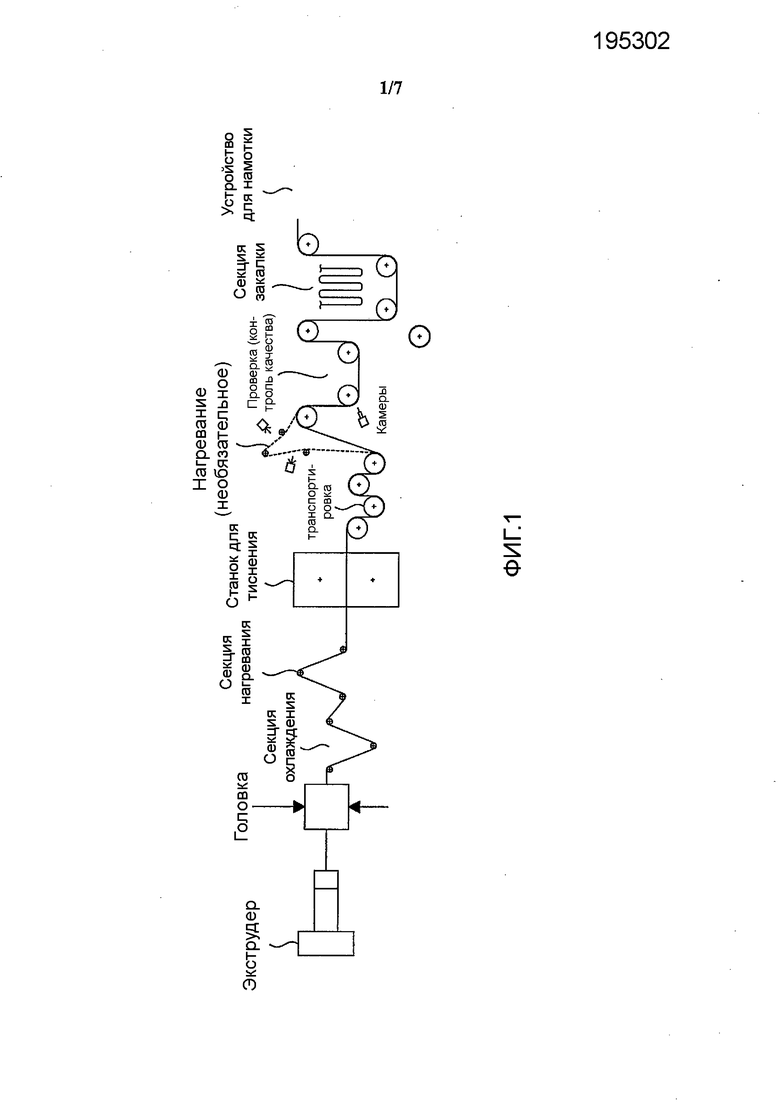

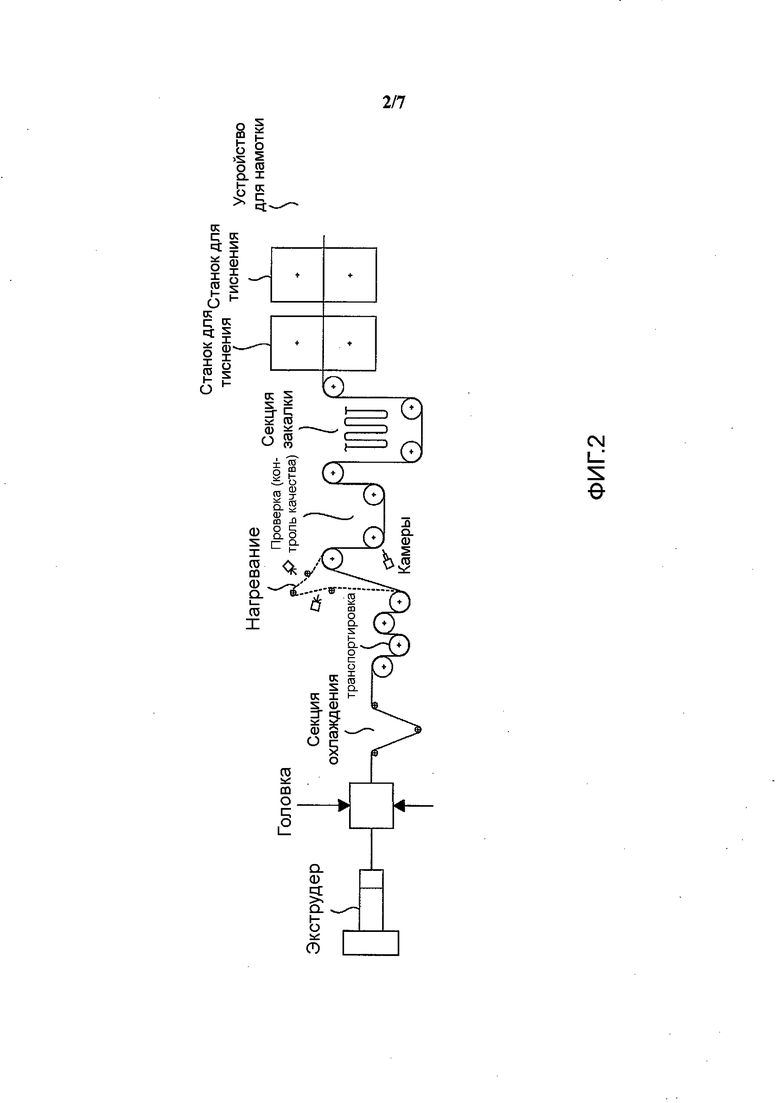

Хотя известны некоторые способы и методики тиснения при изготовлении многослойных стеклопанелей, имеют место несколько проблем в процессах тиснения, ранее используемых в данной области техники (называемых далее «традиционными процессами»). Первой из этих проблем является общая неэффективность традиционных процессов. Как правило, в традиционных процессах полимерный промежуточный лист подвергают тиснению с помощью валков для тиснения. Чтобы предотвратить прилипание полимерного промежуточного листа к валкам для тиснения и порчу полимерного промежуточного листа, полимерный промежуточный лист традиционно охлаждают перед его тиснением с помощью валков для тиснения. Полимерный промежуточный лист не подвергают тиснению сразу же после того, как он выходит из экструзионной головки, пока он все еще является полимерным расплавом. Из-за склонности полимерного расплава прилипать к валкам для тиснения перед тиснением традиционно проводят дополнительные стадии охлаждения. Точнее, в традиционных процессах полимерный лист охлаждают из листа полимерного расплава, чтобы сформировать полимерный промежуточный лист, и затем поверхность полимерного промежуточного листа снова нагревают перед стадией тиснения. В частности, в некоторых способах это неизбежно влечет за собой то, что полимерный промежуточный лист должен быть подан через множество комплектов валков на дополнительных стадиях производства перед тем, как он мог бы быть подвергнут тиснению. ФИГ.1 и 2 показывают два разных традиционных процесса, в каждом из которых используют множество стадий охлаждения, повторного нагревания и тиснения. Такие дополнительные стадии производства могут значительно увеличивать стоимость, потребление энергии и общее рабочее пространство, необходимое для производства многослойных стеклопанелей.

Например, в публикации Gen et al. (патент США № 4671913) (далее называемый «Gen») после того как полимерный промежуточный лист покинет экструзионную головку, его подают между парой охлажденных валков, чтобы он остыл и затвердел в полимерный промежуточный лист. Только после того как полимерный промежуточный лист был охлажден до конкретной температуры, поверхностный слой полимерного промежуточного листа повторно нагревают и подвергают тиснению. Кроме того, в публикации Holger (EP 1646488) (далее называемой «Holger»), полимерный промежуточный лист перед тиснением охлаждают до температуры приблизительно от 100 до 160°С с помощью одного или многочисленных комплектов охлаждающих валков.

Часто если обе стороны полимера подвергают тиснению в традиционных процессах, тиснение, как правило, проводят на отдельных последовательных стадиях с помощью отдельных комплектов валков для тиснения путем пропускания полимерного промежуточного листа между двумя комплектами валков для тиснения. Следовательно, тиснение в некоторых традиционных процессах проводят на множестве отдельных последовательных стадий с помощью разных комплектов валков, причем каждая сторона полимерного промежуточного листа подвергается тиснению на одной из последовательных стадий. ФИГ.2 показывает схему такого многоэтапного процесса тиснения.

Такой многостадийный процесс тиснения, как правило, требуется в некоторых традиционных процессах из-за необходимости перед тиснением охладить полимерный промежуточный лист из расплава. Как отмечалось ранее, в некоторых традиционных процессах полимерный промежуточный лист не подвергают тиснению сразу, как он покидает экструзионную головку, пока он еще остается расплавом, так как расплавленный полимер будет прилипать к валкам для тиснения, вызывая ухудшение качества и целостности полимерного промежуточного листа, делая его непригодным для использования. Соответственно, полимерный промежуточный лист перед тиснением охлаждают. Однако полностью охлажденный полимерный промежуточный лист трудно, если не невозможно, подвергнуть тиснению, поэтому в некоторых традиционных процессах после охлаждения полимерного расплава до полимерного промежуточного листа поверхность промежуточного листа во время тиснения должна быть снова нагрета с помощью валков для тиснения (или за счет какой-либо другой методики).

В некоторых традиционных процессах, в которых используют два этапа тиснения, нагретый валок для тиснения объединяют с валком, не предназначенным для тиснения, таким как обрезиненный валок, что придает более высокое и более постоянное давление нажима (более высокое усилие контакта) системе валков для тиснения, чего можно достичь, если использовать одновременно два металлических (например, стальных) валка для тиснения. Следовательно, если обе стороны полимерного промежуточного листа должны быть подвергнуты тиснению в традиционных процессах, как правило, используют по меньшей мере два комплекта валков (причем каждый комплект состоит из валка для тиснения и обрезиненного валка). Примеры такой многостадийной, многокомплектной процедурой тиснения могут быть найдены в обеих публикациях Gen и Holger и показаны на ФИГ.2.

Итак, используемые раньше процессы тиснения в области изготовления многослойных стеклопанелей обычно проводят после охлаждения полимерного промежуточного листа из расплава в полимерный промежуточный лист (то есть обычно присутствует множество этапов охлаждения и повторного нагревания: полимерный промежуточный лист покидает экструзионную головку в виде листа полимерного расплава; лист полимерного расплава охлаждают с формированием полимерного промежуточного листа; поверхность полимерного промежуточного листа повторно нагревают и повторно нагретую поверхность полимерного промежуточного листа подвергают тиснению); тиснение, как правило, происходит после формирования полимерного промежуточного листа (то есть полимерный расплав, который покидает экструзионную головку, не подвергают тиснению, а полимерный расплав вначале охлаждают с формированием полимерного промежуточного листа) и многостадийная, многокомплектная система валков для тиснения обычно требовалась, если обе стороны полимерного промежуточного листа должны были быть подвергнуты тиснению. Такие характеристики традиционных процессов привели к повышенным энергетическим затратам всей системы производства (например, энергетических затрат на охлаждение полимерного промежуточного листа и энергетических затрат на дополнительные этапы процесса производства), к требованиям большего пространства и занимаемой площади для системы производства (большее этапов требует больше пространства), к пониженной эффективности и пониженной общей производительности из-за более длительного процесса изготовления, а также к более высоким инвестиционным затратам для всего процесса в целом.

Краткое изложение существа изобретения

Вследствие названных и других проблем в данной области техники наряду с другими объектами в настоящем изобретении описан тисненый полимерный промежуточный лист, содержащий: первую сторону; вторую сторону, противоположную первой стороне; и тисненую поверхность по меньшей мере на одной из сторон; где тисненый полимерный промежуточный лист имеет шероховатость поверхности Rz от 10 до 90 микрометров, устойчивость более чем 95% при испытании при 100°С в течение пяти минут и способность удерживать тисненую поверхность более чем 70% при испытании при 140°С в течение пяти минут. В некоторых вариантах осуществления тисненый полимерный промежуточный лист также будет иметь усилие отлипания при слипании штабеля меньше чем 50 г/см.

Тисненый полимерный промежуточный лист может состоять из термопластичной смолы, выбранной из группы, включающей в себя: поливинилбутираль, полиуретан, сополимер этилена и внилцетата, поливинилацеталь, поливинилхлорид, полиэтилены, полиолефины, этиленакрилатные сополимеры, сополимер этилена и бутилакрилата и силиконовые эластомеры. В некоторых вариантах осуществления тисненый полимерный промежуточный лист дополнительно будет включать в себя одну или несколько добавок, выбранных из группы, включающей в себя: пластификаторы, красители, пигменты, стабилизаторы, антиоксиданты, препятствующие склеиванию агенты, антипирены, ИК-поглотители, технологические добавки, добавки, повышающие текучесть, смазывающие вещества, модификаторы ударопрочности, зародышеобразующие агенты, термостабилизаторы, УФ-поглотители, УФ-стабилизаторы, дисперсанты, поверхностно-активные вещества, хелатообразующие агенты, связующие агенты, адгезивы, грунтовки, армирующие добавки и наполнители.

Тисненый полимерный промежуточный лист может состоять из множества полимерных слоев между указанной первой стороной и указанной второй стороной, создавая тисненый многослойный полимерный промежуточный лист. В одном варианте осуществления такой тисненый многослойный полимерный промежуточный лист будет иметь значение крапчатости меньше чем 1,5, измеренное с помощью анализатора крапчатости (СМА). В другом варианте осуществления такой тисненый многослойный полимерный промежуточный лист будет иметь значение крапчатости меньше чем 2,5, измеренное с помощью СМА.

Также в изобретении описан тисненый полимерный промежуточный лист с шероховатостью поверхности Rz от 10 до 90 микрометров, устойчивостью больше чем 95% при испытании при 100оС в течение пяти минут и способностью удерживать тисненую поверхность больше чем 70% при испытании при 140°С в течение пяти минут; причем тисненый полимерный промежуточный лист произведен процессом, который включает в себя стадии: экструдирования листа полимерного расплава; после экструдирования тиснение указанного листа полимерного расплава на одной стадии тиснения; после тиснения охлаждение указанного листа полимерного расплава с формированием полимерного промежуточного листа.

Также раскрыт способ создания тисненого полимерного промежуточного листа. Этот способ включает в себя стадии: экструдирование листа полимерного расплава; после экструдирования тиснение листа полимерного расплава на одной стадии тиснения и после тиснения охлаждение листа полимерного расплава с формированием полимерного промежуточного листа; где после охлаждения полимерный промежуточный лист удерживает, по существу, все тиснение, нанесенное на лист полимерного расплава.

В одном варианте осуществления такого способа температура листа полимерного расплава (где лист полимерного расплава состоит из пластифицированного ПВБ (PVB)) во время тиснения будет находиться в интервале приблизительно от 125 до 220оС (предпочтительно приблизительно от 160 до 220°С). В другом варианте осуществления способа полимерный промежуточный лист имеет шероховатость поверхности Rz от 10 до 90 микрометров, устойчивость больше чем 95% при испытании при 100°С в течение пяти минут, способность удерживать тисненую поверхность больше чем 70% при испытании при 140°С в течение пяти минут и/или усилие отлипания при слипании штабеля меньше чем 50 г/см.

В этом способе в одном варианте осуществления обе стороны листа полимерного расплава могут быть подвергнуты тиснению одновременно на одной стадии тиснения с помощью комплекта валков для тиснения.

Также в изобретении раскрыт аппарат для тиснения листа полимерного расплава, причем аппарат включает в себя: экструзионное устройство для экструдирования листа полимерного расплава, комплект валков для тиснения и охлаждающее устройство для охлаждения листа полимерного расплава в полимерный промежуточный лист; где после экструдирования из экструзионного устройства лист полимерного расплава перед охлаждением с помощью охлаждающего устройства подают через комплект валков для тиснения.

Краткое описание чертежей

ФИГ.1 показывает схему варианта осуществления процесса экструзии и тиснения для полимерных промежуточных листов предшествующего уровня техники.

ФИГ.2 показывает схему варианта осуществления процесса экструзии и тиснения для полимерных промежуточных листов предшествующего уровня техники.

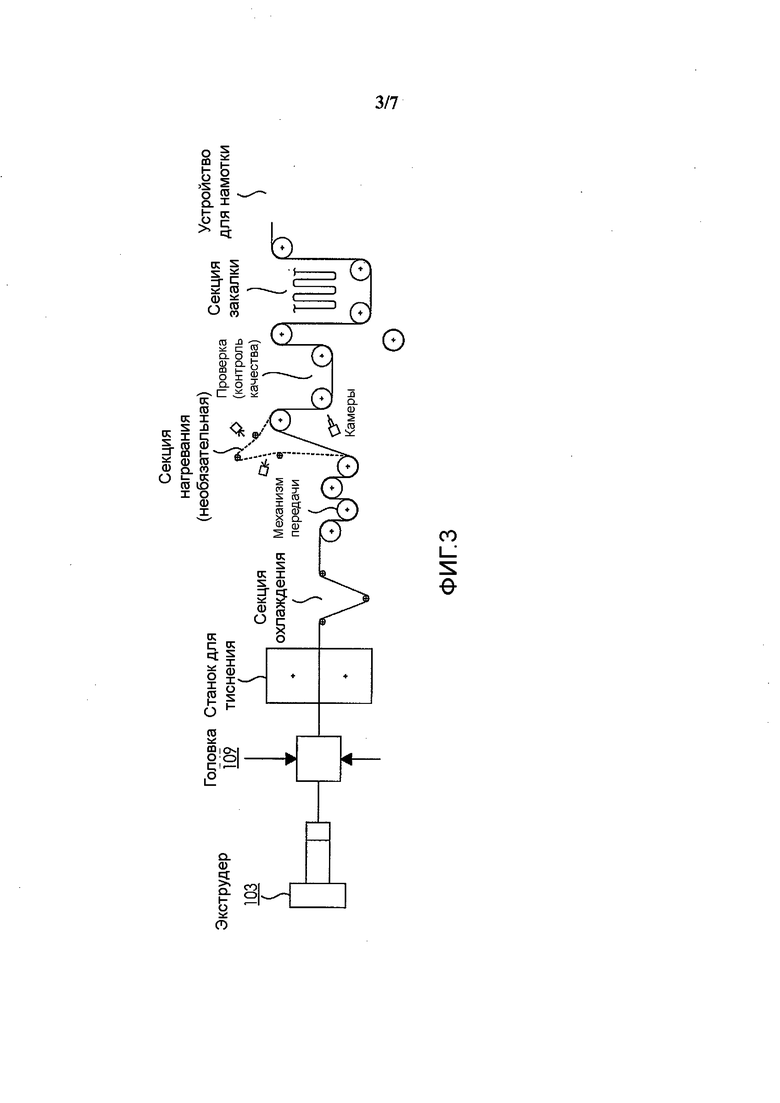

ФИГ.3 показывает схему варианта осуществления процесса экструзии для создания полимерного промежуточного листа и схему раскрытого процесса.

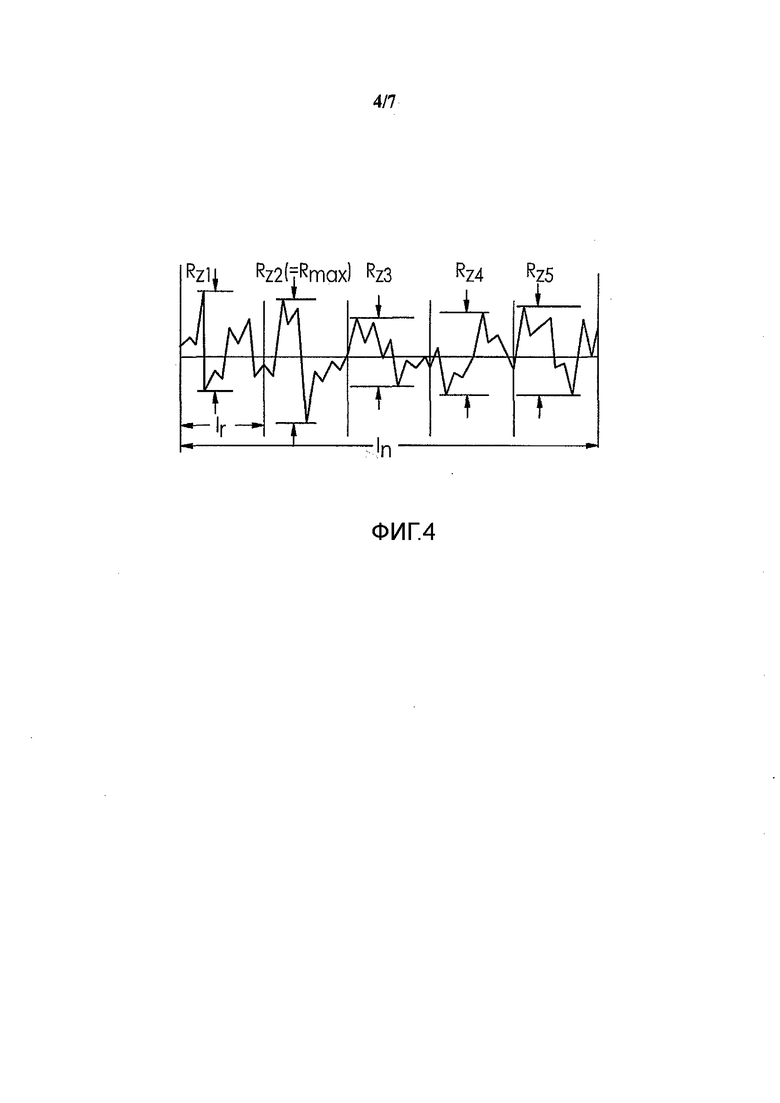

ФИГ.4 дает графическое представление о том, как измеряют значение Rz в соответствии с DIN ES ISO-4287 (Международная Организация по Стандартизации) и с ASME B46.1 (Американское Общество Инженеров-Механиков).

ФИГ.5 дает графическое представление значений Rz и Rsm для пилообразного рисунка гравировки.

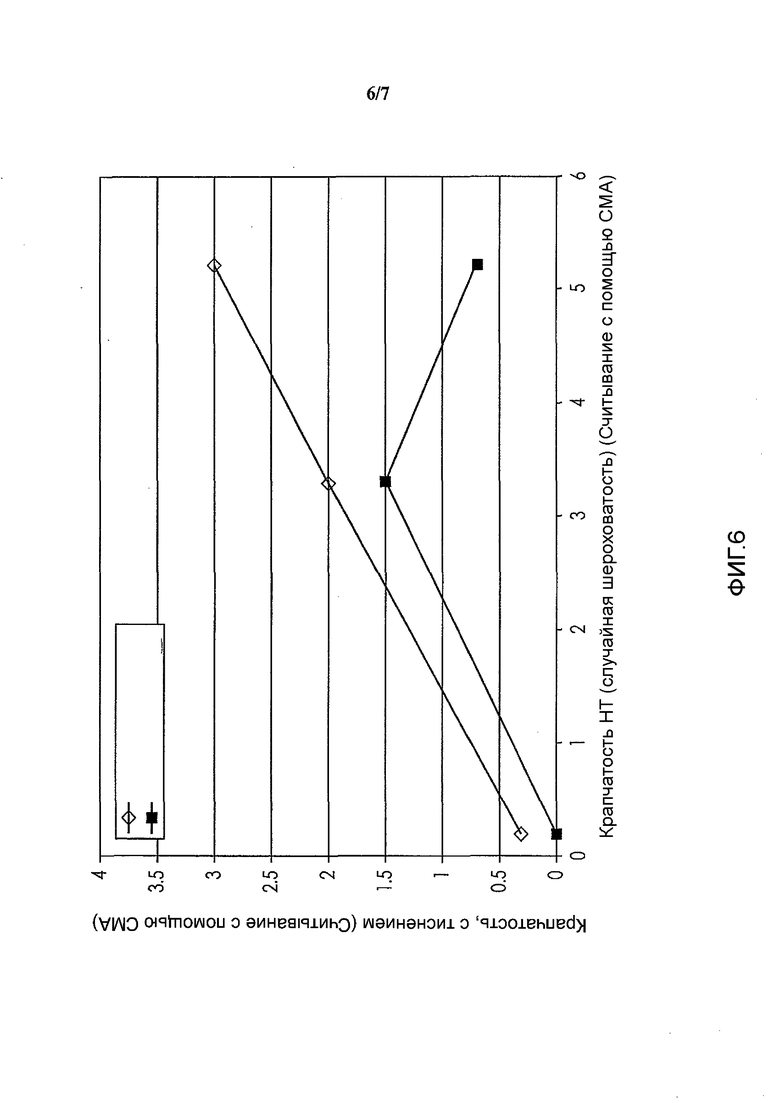

ФИГ.6 дает графическое представление сравнения значений крапчатости, измеренной с помощью СМА, для разных образцов полимерных промежуточных листов, тисненных с помощью раскрытого процесса и традиционного процесса.

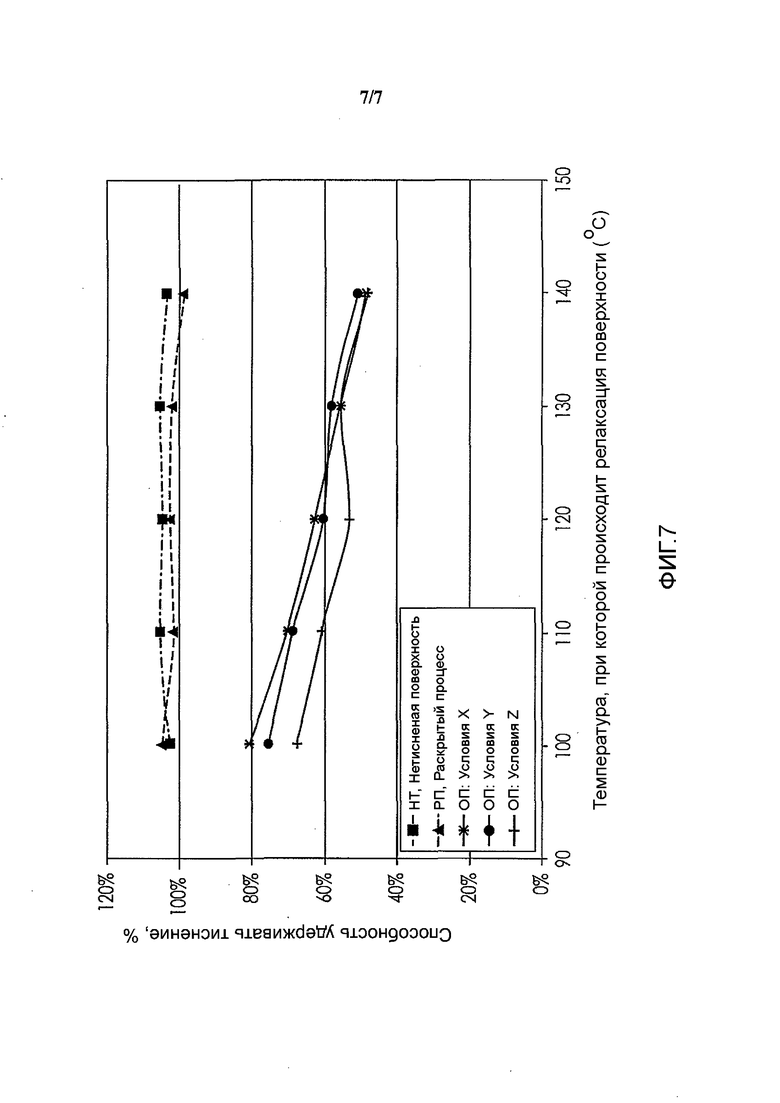

ФИГ.7 дает графическое представление значений способности удерживать тиснение для разных образцов полимерных промежуточных листов, тисненных с помощью раскрытого процесса и традиционного процесса, при различных условиях испытания.

Описание предпочтительного(ых) варианта(ов) осуществления

Наряду с другими объектами в настоящем изобретении описан непрерывный, интерактивный, одностадийный блок тиснения, состоящий из двух (2) гравированных валков с регулируемой температурой, который расположен после экструзионной головки и перед стадией охлаждения в процессе изготовления полимерных промежуточных листов и дает возможность одновременного тиснения обеих сторон полимерного промежуточного листа.

В качестве отправного положения полагают, что полимерные промежуточные листы, описанные в изобретении, могут быть произведены любым подходящим процессом, известным обычному специалисту в области производства полимерных промежуточных листов, которые могут быть подвергнуты тиснению. Например, полагают, что полимерные промежуточные листы могут быть сформированы посредством нанесения покрытия окунанием, литьем из раствора, компрессионным формованием, литьевым формованием, экструзией расплава, раздувом из расплава или с помощью любых других процедур производства и изготовления полимерного промежуточного листа, известных обычному специалисту в данной области техники. Кроме того, для вариантов осуществления изобретения, где используют многослойные полимерные промежуточные листы, полагают, что такие многослойные полимерные промежуточные листы могут быть сформированы посредством соэкструзии, экструзией с раздувом пленки, нанесением покрытия окунанием, нанесением покрытия из раствора, лезвием, лопаткой, воздушным ножом, набивкой, порошкового покрытия, распылением или другими способами, которые известны обычным специалистам в данной области техники. Хотя все способы производства полимерных промежуточных листов, известные специалистам в данной области, рассматривают в качестве возможных способов для производства полимерных промежуточных листов, подвергаемых тиснению в способах, описанных здесь, данная заявка будет сосредоточена на полимерных промежуточных листах, произведенных процессами экструзии и соэкструзии.

Для более полного понимания способов тиснения, описанных в изобретении, в настоящей заявке кратко рассмотрен процесс экструзии, с помощью которого в некоторых вариантах осуществления, как полагают, будет получен лист полимерного расплава, который должен быть подвергнут тиснению. ФИГ.3 предлагает графическое представление основной сути процесса экструзии полимера вместе с раскрытым процессом тиснения данной заявки. Обычно в своем наиболее главном смысле экструзия представляет собой процесс, используемый для формирования объектов с неизменным профилем поперечного сечения. Это осуществляют путем проталкивания или вытягивания материала через головку с желаемым поперечным сечением конечного продукта.

Как правило, в процессе экструзии термопластичный сырьевой материал подают в экструдерное устройство (103). Примеры термопластичных смол, используемых для формирования полимерных промежуточных листов в соответствии с настоящим изобретением, включают, но не ограничиваются ими, поливинилбутираль (ПВБ, PVB), полиуретан (ПУ, PU), сополимер этилена и винилацетата (ЭВА, EVA), поливинилацеталь (ПВА, PVA), поливинилхлорид (ПВХ, PVC), полиэтилены, полиолефины, этиленакрилатные сополимеры, сополимер этилена и бутилакрилата, силиконовые эластомеры, эпоксидные смолы и сополимеры любых кислот и иономеры, полученные из любых приведенных выше возможных термопластичных смол.

Часто используют добавки, такие как красящие вещества и УФ-ингибиторы (в жидкой или гранулированной форме), и они могут быть смешаны в термопластичной смоле перед поступлением в экструдерное устройство (103). Такие добавки вводят в термопластичную полимерную смолу и путем экструзии в полученный полимерный промежуточный лист, чтобы усилить некоторые свойства полимерного промежуточного листа и его эксплуатационные характеристики в готовой многослойной стеклопанели. Предполагаемые добавки включают, но не ограничиваются ими, пластификаторы, красители, пигменты, стабилизаторы, антиоксиданты, препятствующие склеиванию агенты, антипирены, ИК-поглотители, технологические добавки, добавки, повышающие текучесть, смазывающие вещества, модификаторы ударопрочности, зародышеобразующие агенты, термостабилизаторы, УФ-поглотители, УФ-стабилизаторы, дисперсанты, поверхностно-активные вещества, хелатообразующие агенты, связующие агенты, адгезивы, грунтовки, армирующие добавки и наполнители, наряду с другими добавками, известными специалистам в данной области техники.

В экструдерном устройстве (103) частицы термопластичного сырьевого материала плавят и смешивают, получая расплавленную термопластичную смолу, которая, как правило, является однородной по температуре и составу. Когда расплавленный термопластичный сырьевой материал достигает конца экструдерного устройства (103), расплавленную термопластичную смолу принудительно подают в головку (109) экструдера. Головка (109) экструдера представляет собой компонент процесса термопластичной экструзии, который придает конечному полимерному промежуточному листу его профиль. Как правило, головка (109) сконструирована так, что расплавленная термопластичная смола равномерно вытекает из цилиндрического профиля, выходя из головки (109) в форме профиля конечного продукта. Множество форм может быть придано конечному полимерному промежуточному листу с помощью головки (109), пока присутствует непрерывный профиль.

В частности, в целях данной заявки полимерный промежуточный лист в состоянии после экструзионной головки (109) формирует термопластичную смолу в непрерывный профиль, который будет называться «листом полимерного расплава». На этой стадии процесса экструзионная головка (109) придает форму определенного профиля термопластичной смоле, таким образом, создавая лист полимерного расплава. Лист полимерного расплава удерживает эту форму, но все еще состоит из расплавленной термопластичной смолы с повышенной температурой. Лист полимерного расплава является высоковязким на всем протяжении и в основном находится в расплавленном состоянии. В листе полимерного расплава термопластичная смола еще не охлаждена до температуры, при которой лист, как правило, полностью «схватывается». Таким образом, после того как лист полимерного расплава покидает экструзионную головку (109), как правило, следующая стадия в традиционных процессах (как видно на ФИГ.1 и 2) состоит в охлаждении листа полимерного расплава с помощью охлаждающего устройства. Охлаждающие устройства, применяемые в ранее используемых процессах, включают в себя, но не ограничиваются ими, распыляющие сопла, вентиляторы, охлаждающие бани и охлаждающие валки. Этап охлаждения работает так, чтобы заставить затвердеть лист полимерного расплава в полимерный промежуточный лист в основном с равномерной пониженной температурой без расплава. В противоположность листу полимерного расплава такой полимерный промежуточный лист не находится в расплавленном состоянии. Скорее он представляет собой остывший полимерный промежуточный лист установленной конечной формы. В целях настоящей заявки такой затвердевший и остывший полимерный промежуточный лист будет называться «полимерным промежуточным листом». Как правило, толщина или размер полимерного промежуточного листа будет находиться в интервале приблизительно от 0,1 до 3,0 миллиметров.

В некоторых вариантах осуществления процесса экструзии может быть использован процесс соэкструзии. Соэкструзия представляет собой процесс, с помощью которого одновременно экструдируют множество листов полимерного материала. Как правило, при таком типе экструзии используют два или несколько экструдеров, чтобы плавить и выпускать с постоянным объемным расходом различные термопластичные расплавы с различной вязкостью или другими свойствами через отдельную экструзионную головку в требуемой конечной форме. Толщину множества полимерных слоев, покидающих экструзионную головку в процессе соэкструзии, как правило, можно контролировать путем регулирования относительной массы или объема расплава через экструзионную головку и путем подбора размеров отдельных экструдеров, перерабатывающих материал каждой расплавленной термопластичной смолы.

Определения «лист полимерного расплава» или «полимерный промежуточный лист», используемые в описании, могут означать однослойный лист или многослойный лист. Многослойный лист может содержать множество отдельно экструдированных слоев или может содержать множество соэкструдированных слоев. Любой используемый многослойный лист может быть изменен путем манипулирования составом, толщиной или размещением слоев и т.д. Например, в трехслойном полимерном листе два поверхностных слоя могут содержать один из термопластичных материалов, описанных выше, чтобы усилить адгезию, оптическую прозрачность, препятствующие склеиванию агенты или физические свойства листа, тогда как средний слой может содержать другой термопластичный материал; и такая комбинация может обеспечивать оптическую прозрачность, несущую конструкцию, амортизацию ударов или просто более экономичный конечный продукт. Полагают, что поверхностные слои и средний(е) слой(и) многослойных листов могут состоять из одного и того же термопластичного материала или из разных термопластичных материалов.

Для понимания процесса тиснения настоящего описания также важно иметь понимание о поверхностных рисунках и шероховатости, приданным полимерному промежуточному листу путем тиснения, наряду с размерами, механизмами и формулами, с помощью которых характеризуют шероховатость и рисунок поверхности полимерного промежуточного листа. Как правило, конечные полимерные промежуточные листы, произведенные способами, описанными в данном изобретении, будут иметь по меньшей мере одну тисненую поверхность. «Тисненая поверхность», в качестве используемого здесь определения, представляет собой поверхность, на которой некоторый узор был отпечатан с помощью приспособления с гравировальным рисунком (такого как валок для тиснения). Рисунок, отпечатанный на поверхности полимерного промежуточного листа, обычно является обратным рисунку, выгравированному на приспособлении. Рисунок тисненой поверхности полимерного промежуточного листа, как правило, содержит выступы, поднимающиеся вверх от воображаемой плоскости выровненного полимерного промежуточного листа, а также пустоты, или углубления, направленные вниз от воображаемой плоскости, отчасти так, что выступы и углубления, аналогичные или одинакового объема, как правило, расположены в тесной близости друг к другу. Выступы и углубления на тисненой поверхности являются противоположными (или образованы) углублениям и выступам на валке для тиснения.

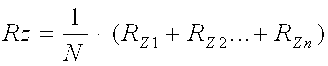

В случае типичного поверхностного рисунка шероховатость поверхности или высота отдельных пиков на шероховатой поверхности от воображаемой плоскости выровненного полимерного промежуточного листа представляет собой значение Rz поверхности. Шероховатость поверхности, или Rz, поверхности полимерного промежуточного листа при описании в данной заявке будет выражаться в микрометрах (мкм) при измерении средней шероховатости по 10 точкам в соответствии с DIN ES ISO-4287 (Международная Организация по Стандартизации) и ASME B46.1 (Американское Общество Инженеров-Механиков). В общем случае при таких размерах Rz рассчитывают как среднеарифметическое значение глубин отдельных шероховатостей Rzi (то есть вертикальное расстояние между наиболее высоким пиком и наиболее глубокой впадиной в пределах базовой длины) последовательных базовых длин:

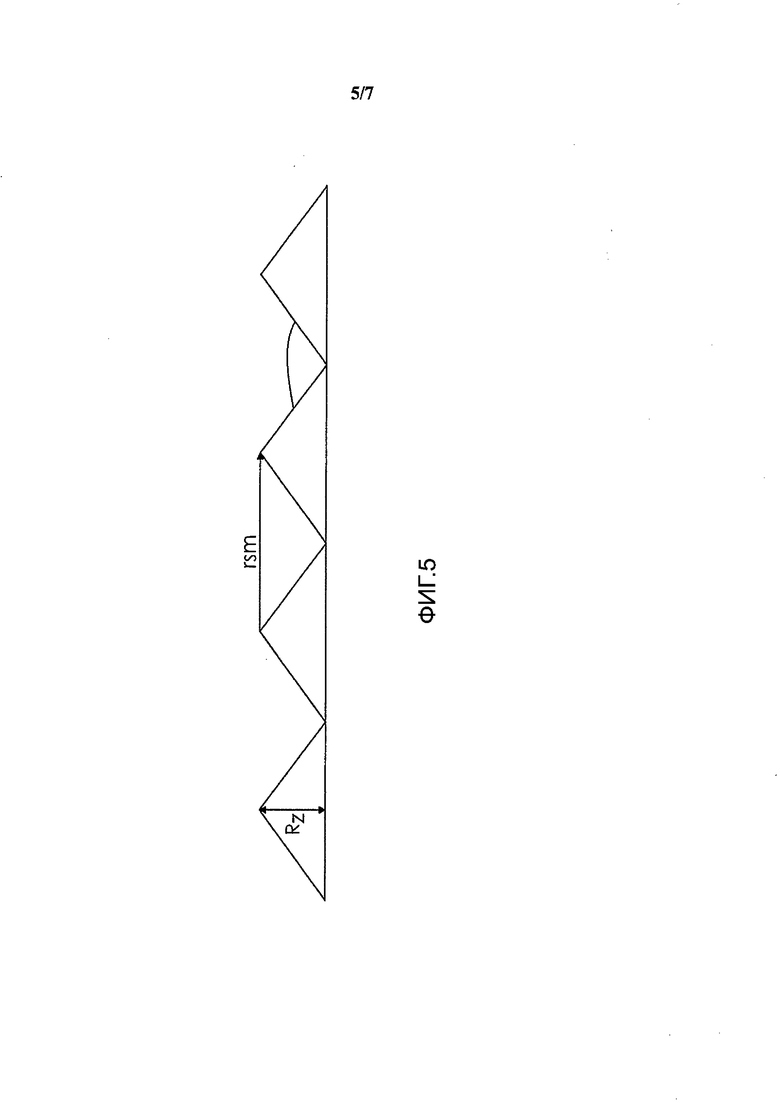

Графическое изображение расчета значения Rz в соответствии с DIN ES ISO-4287 (Международная Организация по Стандартизации) и ASME B46.1 (Американское Общество Инженеров-Механиков) представлено на ФИГ.4. Графическое изображение значения Rz (201) поверхности полимерного промежуточного листа для конкретного образца пилообразного рисунка тиснения представлено на ФИГ.5.

Другим описываемым и измеряемым параметром поверхности является средний шаг (Rsm). Средний шаг, Rsm, описывает среднюю ширину между пиками на поверхности полимерного промежуточного листа. Графическое изображение среднего поверхностного шага, Rsm (202), поверхности полимерного промежуточного листа с пилообразным рисунком тиснения представлено на ФИГ.5.

В общем случае параметры Rz и Rsm не ограничены значениями измерений для тисненых поверхностей полимерных промежуточных листов. Параметры Rz и Rsm могут быть использованы для оценки поверхностной типографии листов как тисненого, так и нетисненого полимерного промежуточного листа (нетисненые полимерные промежуточные листы также называют листами со случайной шероховатостью). Следует отметить, что хотя Rz и Rsm используют в качестве значений, которые описывают поверхность полимерных промежуточных листов, такие значения по отдельности не характеризуют полный профиль поверхности.

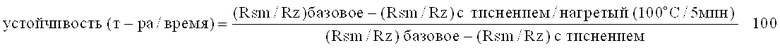

Другим способом описания полимерных промежуточных листов, произведенных с помощью раскрытого процесса, является «устойчивость». Устойчивость является мерой способности полимерного промежуточного листа удерживать целостность своего тисненого рисунка в течение времени. Говоря иначе, устойчивость является мерой того, как долго и в какой степени поверхность полимерного промежуточного листа может удерживать целостность всего рисунка тиснения, приданного ему с помощью валков для тиснения. Устойчивость поверхности в качестве определения, используемого здесь, обычно определяют по следующим методикам. Измеряют Rz и Rsm полимерного промежуточного листа до тиснения (то есть нетисненого листа). Эти значения обозначают Rz Базовое и Rsm Базовое. После тиснения полимерного промежуточного листа измеряют значения Rz и Rsm на тисненой поверхности и обозначают Rz С Тиснением и Rsm С Тиснением. Затем полимерный промежуточный лист нагревают до определенной температуры при фиксированном периоде времени. Например, в некоторых вариантах осуществления выбранные полимерные промежуточные листы нагревают приблизительно до 100°С в течение пяти (5) минут. Полагают, однако, что температуру и продолжительность времени, при которых нагревают полимерный промежуточный лист, можно менять в соответствии со степенью воздействия, требуемого в случае конкретного исследования.

В одном варианте осуществления выбранный полимерный промежуточный лист готовят для нагревания следующим образом. Вначале поли(этилентерефталатную) (ПЭТ) пленку помещают на деревянную или металлическую раму, лежащую на горизонтальной поверхности, причем периферия рамы немного меньше, чем ПЭТ пленка. ПЭТ выполняет функцию покрытия рамы с тем, чтобы поверхность выбранного полимерного слоя не прилипала к деревянной или металлической раме во время испытания. Затем участок выбранного полимерного промежуточного листа помещают на верхнюю поверхность ПЭТ пленки. Затем другую ПЭТ пленку помещают на верхнюю часть полимерного промежуточного листа. Затем вторую раму помещают поверх слоев полимер/ПЭТ. Рамы затем закрепляют вместе с помощью зажимов (таких как зажимы для бумаги) и помещают в предварительно нагретую печь на выделенный период времени. После нагревания компоновку затем извлекают и охлаждают. Измеряют Rz и Rsm на образце полимерного промежуточного листа после нагревания и обозначают (Rz с тиснением/нагретый) и (Rsm с тиснением/нагретый). Устойчивость полимерного промежуточного листа затем определяют в соответствии со следующей формулой:

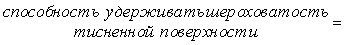

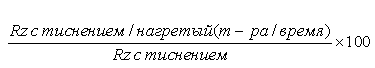

Другим измеряемым параметром является способность удерживать тисненую поверхность. Подобно устойчивости способность удерживать тисненую поверхность представляет собой критерий того, как долго и до какой степени поверхность полимерного промежуточного листа сохраняет рисунок тиснения. В частности, в отличие от устойчивости способность удерживать тисненую поверхность фокусируется на способности полимерного промежуточного листа сохранять высоту рисунка тиснения. Способность удерживать тисненую поверхность, или ER, полимерного промежуточного листа определяют в соответствии со следующей формулой:

Как и в случае определения устойчивости, подразумевается, что температура и продолжительность по времени, при которых полимерный промежуточный лист нагревают, могут быть изменены в соответствии со степенью воздействия, требуемого для конкретного испытания. В некоторых вариантах осуществления выбранный полимерный промежуточный лист нагревают приблизительно до 100°С в течение пяти (5) минут. В другом варианте осуществления для испытания полимерного промежуточного листа при более жестких условиях полимерный промежуточный лист нагревают приблизительно до 140°С в течение пяти (5) минут или тридцати (30) минут.

Другим параметром, используемым для описания полимерных промежуточный листов, раскрытых в данном изобретении, является усилие отлипания при слипании штабеля или величина усилия, необходимого для отлипа одного полимерного промежуточного листа от другого полимерного промежуточного листа после того, как два полимерных промежуточных листа были уложены в штабель один на другой. Усилие отлипания при слипании штабеля представляет собой показатель, используемый для прогнозирования возникновения склеивания или степени слипания штабеля полимерных промежуточный листов. Как правило, усилие отлипания при слипании штабеля тисненого полимерного промежуточного листа определяют следующим образом. Вначале листы кондиционируют при определенной температуре в течение определенного периода времени для достижения целевого уровня влажности. Например, полимерные промежуточные листы кондиционируют (обычно в контролируемой среде, такой как камера с регулируемой относительной влажностью) приблизительно при 37,2°С в течение приблизительно четырех (4) часов для достижения целевого уровня влажности приблизительно 0,40%. После кондиционирования полимерные промежуточные листы нарезают на образцы одинакового размера и затем собирают в пары, причем каждую пару разделяют полиэтиленовым листом. Затем пары помещают одна на другую, чтобы смоделировать штабель, используемый при типовых условиях работы с потребителем. Как правило, в испытании используют минимум восемь (8) пар и максимум четырнадцать (14) пар. Когда штабель заканчивают, на верхнюю поверхность штабеля помещают прокладочные покрытия (подразумевают любую возможную прокладку) и на верхнюю поверхность прокладочных покрытий будут помещать грузы, чтобы сообщить штабелю дополнительное направленное вниз усилие. Штабель выдерживают при таких условиях в течение установленного периода времени. В одном варианте осуществления штабель выдерживают при таких условиях в течение приблизительно шестнадцати (16) часов. Каждую пару листов затем отделяют от штабеля и переносят в условия с комнатной температурой. На следующем этапе каждые из отделенных спаренных листов «отлепляют» друг от друга и измеряют усилие, требуемое для разделения листов (в виде среднего усилия отлипа для образца) и рассчитывают среднее усилие всех образцов, как правило, в единицах грамм/см.

Последним параметром, используемым для описания листа и который будут измерять, является крапчатость. Крапчатость относится к нежелательному визуальному дефекту, который сам по себе проявляется как зернистость или текстура в ламинированном многослойном полимерном промежуточном листе, независимо от того, повергнута тиснению или нет поверхностная область. Обычно исходя из максимального приемлемого уровня крапчатости, определенной по обратной связи с заказчиком, уровень коммерчески приемлемой крапчатости составляет приблизительно 2,5 при измерении с помощью прибора анализатора крапчатости (Clear Mottle Analyzer, СМА).

Крапчатость может быть измерена следующим образом. Вначале многослойную панель или многослойный полимерный промежуточный лист устанавливают (обычно на половине расстояния) между источником света и белым фоном или экраном. Обычно осветительным прибором будет источник равномерно расходящегося пучка света, такой как ксеноновая дуговая лампа. Свет проходит через испытываемый лист и затем проецируется на экран, давая то, что общеизвестно как теневое изображение. Как правило, по мере прохождения света от источника равномерно расходящегося пучка света через испытываемый образец направление света меняется, так как он проходит через листы с разными показателями преломления. Направление света меняется в соответствии с соотношением показателей преломления и углом входящего света к плоскости границы раздела. Если плоскость границы раздела меняется вследствие поверхностных неоднородностей, угол преломленного света будет меняться соответственно. Неравномерно преломленный свет приводит к картине интерференции, дающей проецируемое теневое изображение со светлыми и темными пятнами. Традиционно крапчатость рассматриваемой многослойной испытуемой панели оценивают путем непосредственного сравнения теневых проекций для испытуемого ламината с набором теневых проекций для набора ламинатов, имеющих стандартные значения крапчатости по шкале крапчатости от 1 до 4, которая обозначает степень крапчатости конкретного образца, где 1 означает низкую крапчатость и 4 означает высокую крапчатость. В традиционной системе испытуемые панели классифицируют как имеющие значение крапчатости теневого изображения стандартного ламината, которое наилучшим образом соответствует теневому изображению испытуемой панели.

В частности, настоящая заявка рассматривает как традиционные методы измерения и определения крапчатости, так и новые процессы и методы измерения крапчатости по шкале СМА, описанные в публикации Hurlbut в предварительной патентной заявке с рег. номером 61/418253, полное описание которой включено здесь посредством ссылки.

Полагают, что тисненый полимерный промежуточный лист настоящей заявки может быть подвернут тиснению на одной или на обеих сторонах. Рисунки тисненой поверхности и/или их глубина могут быть симметричными или асимметричными относительно двух сторон; рисунки и/или глубина двух тисненых поверхностей на противоположных сторонах полимерного промежуточного листа могут быть одинаковыми или разными. Любой конкретный поверхностный рисунок, известный специалисту в данной области техники, рассматривают в качестве возможного рисунка тиснения данных систем. Примеры поверхностных рисунков включают в себя параллельные каналы, пилообразные рисунки, рисунки с плоским дном и каналы под углом 45 градусов от центральной срединной плоскости поверхности полимерного промежуточного листа.

В одном варианте осуществления способов тиснения описанного в изобретении полимерного промежуточного листа, который изображен на ФИГ.3, полимерный промежуточный лист подвергают тиснению на стадии после выхода из экструзионной головки при повышенной температуре (его подвергают тиснению, пока он еще является расплавом). Не требуется или не применяется стадия охлаждения до более низкой температуры между стадией экструзии из экструзионной головки и стадией тиснения. Наоборот, лист полимерного расплава (в противоположность остывшему и схватившемуся полимерному промежуточному листу) подвергают тиснению на одной стадии тиснения, в которой лист полимерного расплава подают из экструзионной головки в один комплект из двух валков для тиснения (которые в некоторых вариантах осуществления изготовлены из стали) непосредственно из экструзионной головки и тиснению подвергают обе стороны листа полимерного расплава. Одну сторону листа полимерного расплава подвергают тиснению с помощью одного из валков для тиснения и другую сторону листа полимерного расплава подвергают тиснению с помощью другого валка для тиснения.

Обычно в некоторых вариантах осуществления (например, где полимерный промежуточный лист состоит из пластифицированного ПВБ) температура листа полимерного расплава во время тиснения будет находиться в интервале приблизительно от 125 до 220°С, предпочтительно приблизительно от 160 до 220°С. Так как лист полимерного расплава подвергают тиснению сразу же после выхода листа полимерного расплава из экструзионной головки, температура всего листа полимерного расплава обычно во время тиснения будет находиться в пределах того же температурного интервала, в котором он находился, когда покидал экструзионную головку. Например, в вариантах осуществления изобретения, где полимерный промежуточный лист состоит из пластифицированного ПВБ, температура цельного листа полимерного расплава будет находиться в пределах интервала приблизительно от 125 до 220°С (предпочтительно приблизительно от 160 до 220°С) как на выходе листа полимерного расплава из экструзионной головки, так и во время тиснения, поскольку, по существу, отсутствует возможность для существенного охлаждения листа полимерного расплава. Температура валков для тиснения обычно во время тиснения будет находиться в интервале приблизительно от 40 до 200°С или в других вариантах осуществления приблизительно от 150 до 190°С. Полагают, что применяемые валки для тиснения во время тиснения могут иметь одну и ту же или разные температуры в пределах этого интервала.

Хотя любой способ, известный специалисту в данной области техники, рассматривают для этапа тиснения, тиснение с помощью одного комплекта из двух валков для тиснения является предпочтительным способом тиснения, используемым раскрытыми способами для непрерывного тиснения листа полимерного расплава.

В раскрытых способах тиснения лист полимерного расплава подают через валки для тиснения сразу же после того, как лист полимерного расплава покинет экструзионную головку; не существует промежуточной стадии охлаждения или имеющей значение возможности для остывания листа полимерного расплава каким-либо существенным образом, чтобы расплав затвердел и сформировал полимерный промежуточный лист. Валки для тиснения имеют выступающий и вдавленный рисунок на своих поверхностях, которые образуют рисунок тисненой поверхности, который является обратным оттиском рисунка на валках (то есть выступающие участки валков для тиснения образуют вдавленные части полимерного промежуточного листа и наоборот). Тиснение придают листу полимерного расплава с помощью выступающих и вдавленных частей валков для тиснения, пока лист полимерного расплава подают через валки для тиснения. Пока лист полимерного расплава проходит через валки для тиснения, усилие валков для тиснения на лист полимерного расплава заставляет расплавленный полимер протекать в выступающие и вдавленные части валков, образуя тиснение на поверхности листа полимерного расплава.

При выходе с валков для тиснения лист тисненого полимерного расплава состоит из листа полимерного расплава по меньшей мере с одной тисненой поверхностью, приданной ей с помощью валков, которую, по существу, сохраняет лист полимерного расплава. Значительное удерживание рисунка тиснения, как это определение используют в данной заявке, означает сохранение большей части, если не всего, рисунка тиснения, как он был отпечатан на поверхности. В некоторых вариантах осуществления лист полимерного расплава будет подвергнут тиснению на обеих сторонах.

После выхода с валков для тиснения на следующей стадии (как показано на ФИГ.3) лист тисненого полимерного расплава может быть охлажден с помощью охлаждающего устройства с формированием полимерного промежуточного листа. Охлаждающие устройства, которые могли бы быть использованы, включают в себя, но без ограничения ими, распыляющие сопла, вентиляторы, охлаждающие бани, охлаждающие валки или любые другие охлаждающее аппараты, известные специалистам в данной области техники. Подразумевается, что после стадии охлаждения в некоторых вариантах осуществления полимерные промежуточные листы, произведенные с помощью рассматриваемых способов, будут подвержены стадиям конечной отделки и контроля качества для процесса изготовления полимерного промежуточного листа, известные специалистам в данной области техники. В некоторых вариантах осуществления полимерный промежуточный лист будут использовать в ламинированных стеклопанелях или в других вариантах применения.

В зависимости от используемых валков для тиснения и рисунков почти бесчисленное множество различных рисунков может быть нанесено на лист полимерного расплава в раскрытых способах. Рисунок тиснения на валках может быть одним и тем же (давая один и тот же рисунок тиснения на обеих сторонах полимерного промежуточного листа) или разным (давая разные рисунки тиснения на обеих сторонах полимерного промежуточного листа). Ширину и диаметр используемых валков для тиснения можно менять в зависимости от желаемой ширины листа, толщины материала, глубины рисунка, прочности при растяжении материала и жесткости для конечного тисненого полимерного промежуточного листа. Хотя в одном варианте осуществления раскрытых способов тиснения рассмотрены гравированные стальные валки для тиснения, это не является причиной ограничения. Напротив, подразумевается, что валки для тиснения могут быть образованы из любого подходящего материала, известного в данной области для изготовления валков для тиснения. Кроме того, рассматривают любой способ или систему для нагревания валков для тиснения до температуры в пределах температурного интервала валков для тиснения, определенного для настоящей системы.

В одном варианте осуществления, как считают, усилие, приложенное к листу полимерного расплава с помощью валков для тиснения, надавливающих на лист во время тиснения, будет находиться в интервале приблизительно от 14 до 500 фунтов на линейный дюйм (pli). В других вариантах осуществления усилие будет составлять приблизительно от 25 до 150 фунтов на линейный дюйм. Как правило, такое усилие, прикладываемое к листу полимерного расплава, создают с помощью валков для тиснения, надавливающих на лист полимерного расплава (усилие контакта).

В некоторых вариантах осуществления подразумевается, что ограниченный участок или всю площадь поверхности валков для тиснения покрывают смазывающим веществом, которое препятствует прилипанию листа полимерного расплава к поверхности валков для тиснения во время процесса тиснения. Такое смазывающее вещество может быть жидким смазывающим веществом, нанесенным на поверхность валков для тиснения раньше времени тиснения, или может быть обеспечено на поверхности валков в виде покрытия, которому дали возможность затвердеть. Примеры смазывающих веществ включают силикон и силиконовые смеси, фторполимеры, PTFE (фторопласты) и смеси PTFE, а также другие покрытия, известные специалистам в данной области техники.

В одном варианте осуществления Rz, или шероховатость поверхности, валков для тиснения находится в пределах интервала приблизительно от 10 до 90 микрометров, хотя в других вариантах осуществления Rz может быть выше, если это требуется. Шероховатость поверхности полученного полимерного промежуточного листа, Rz, обычно меньше чем или равна Rz валков для тиснения, используемых для тиснения поверхности. В одном варианте осуществления конечная шероховатость тисненой поверхности, Rz, поверхности полученного полимерного промежуточного листа будет находиться в пределах интервала приблизительно от 10 до 90 микрометров. Как правило, размер прямой копии рисунка тиснения от каждого валка для тиснения на соответствующем полимерном промежуточном листе определяют с помощью температуры соответствующего валка и управления или либо зазором между валками или усилием, прикладываемым к валкам (то есть можно управлять зазором между валками, чтобы получить определенное усилие, прикладываемое валками к листу полимерного расплава; или можно управлять усилием, приложенным к валкам, чтобы сохранить определенный зазор между валками и усилие на лист полимерного расплава). Считают, что шероховатость поверхности листа полимерного расплава, выходящего из экструзионной головки сразу же перед тиснением, будет иметь значение Rz от 0 до 80 микрометров.

Как правило, для тисненой поверхности полимерных промежуточных листов рассматривают любой рисунок, известный специалисту в данной области техники. Полагают, что рисунок на валках для тиснения может меняться и может быть подобран для конкретного варианта применения, чтобы достичь оптимальных характеристик деаэрации и уменьшить крапчатость.

В вариантах осуществления раскрытых способов, в которых многослойный полимерный расплав подвергают тиснению, тиснение может быть придано одному или обоим полимерным слоям на поверхностях многослойного полимерного расплава. В этом варианте осуществления тиснение может быть придано поверхностям многослойного полимерного расплава без существенного воздействия на полимерные промежуточные листы, наслоенные между ними.

Усовершенствования раскрытых в настоящее время способов тиснения полимерного промежуточного листа (обозначаемых как «раскрытый процесс») могут быть наиболее легко понятны при сравнении с традиционными процессами. В приведенных ниже примерах типичные полимерные промежуточные листы, произведенные с помощью раскрытого процесса, испытывают на устойчивость, крапчатость, слипание штабеля и способность удерживать тисненую поверхность и сравнивают с полимерными промежуточными листами, произведенными традиционными процессами. Такие примеры показывают повышенную устойчивость и повышенную способность удерживать тисненую поверхность наряду с другими полезными качествами тисненых поверхностей и способа раскрытого процесса.

Для более широкого понимания таких сравнительных испытаний кратко описан традиционный процесс, относительно которого проводят сравнение раскрытого процесса. Как видно на ФИГ.1 и 2, в традиционном процессе после того, как лист полимерного расплава покидает экструзионную головку, его охлаждают на этапе охлаждения с формированием полимерного промежуточного листа. Как правило, весь лист полимерного расплава охлаждают ниже 90°С, 80°С, 70°С или 60°С, чтобы лист полимерного расплава затвердел в полимерный промежуточный лист. После стадии охлаждения полимерный промежуточный лист подают на блок тиснения, включающий в себя валок для тиснения и обрезиненный опорный валок. Во время или перед тиснением поверхность полимерного промежуточного листа повторно нагревают с помощью нагретого валка для тиснения. Валок для тиснения нагревают до требуемой температуры, например приблизительно до температуры от 121°С до 232°С, приблизительно от 138°С до 216°С и приблизительно от 149°С до 204°С, за счет наличия соответствующего нагревающего устройства ниже поверхности тиснения. Нагретый валок для тиснения затем нагревает поверхность, но не весь лист, полимерного промежуточного листа до требуемой температуры, например приблизительно от 121°С до 232°С, приблизительно от 138°С до 216°С и приблизительно от 149°С до 204°С. В таком традиционном процессе тиснение двух сторон полимерного промежуточного листа может быть выполнено путем пропускания полимерного промежуточного листа между вторым комплектом (валок для тиснения)/(обрезиненный валок) последовательно или путем прохождения полимерного промежуточного листа через тот же комплект (валок для тиснения)/(обрезиненный валок) второй раз.

Результаты приведенных ниже примеров показывают следующие преимущества раскрытого процесса в сравнении с традиционным процессом: 1) более высокое значение способности удерживать тисненую поверхность («ER») в случае раскрытого процесса, даже при испытании в жестких условиях; 2) более высокое значение устойчивости; 3) улучшенные склеивание рулона/слипание штабеля, то есть более низкие усилия отлипания необходимы, чтобы разделить уложенные в штабель листы; и 4) улучшенная (меньшая) крапчатость.

В каждом из примеров крапчатость, усилие отлипания при слипании штабеля, устойчивость и способность удерживать тисненую поверхность измеряют на нетисненом листе (то есть листе, имеющем случайную шероховатую поверхность, образованную из-за разрушения расплава, без последующего тиснения) («НТ», «NE»), на тисненом листе традиционного процесса («ОП», «СР») и тисненом листе раскрытого процесса («РП», «DP»).

Пример 1

Rsm:528

Rsm:465

Rsm: 249

Rsm:298

Rsm:294

Rsm: 249

Rsm:271

Rsm:286

Rsm:830

Rsm:889

Rsm: 249

Rsm:313

Rsm:367

Rsm: 249

Rsm:288

Rsm:280

Rsm:910

Rsm:868

Rsm: 249

Rsm:323

Rsm:364

Rsm: 249

Rsm:285

Rsm:272

Пример 1 показывает, что раскрытый процесс постоянно имеет более хорошую устойчивость и способность удерживать тисненую поверхность (более высокие значения) тисненых поверхностей независимо от первоначальной шероховатости поверхности листа. В этом примере «А», «В» и «С» означают испытуемые листы с разными значениями шероховатости, которая образовалась непосредственно на выходе из экструзионной головки. Каждый из таких испытуемых листов, имеющих разные начальные нетисненые поверхности с различными значениями шероховатости, затем подвергают тиснению с помощью раскрытого процесса и традиционного процесса. Результаты в таблице 1 показывают, что раскрытый процесс постоянно имеет значительно повышенные устойчивость и способность удерживать тисненую поверхность по сравнению с полимерными промежуточными листами, подвергнутыми тиснению с помощью традиционного процесса. Это повышение устойчивости и способности удерживать тисненую поверхность сохраняется на разных образцах с различными значениями первоначальной шероховатости поверхности. Таблица 1 также показывает, что полимерные промежуточные листы, тисненные с помощью раскрытого процесса, постоянно дают очень хорошие оптические свойства, включая в себя значение крапчатости 1,5 или ниже при измерении с помощью СМА. Графическое изображение такого сравнения значений крапчатости для испытанных образцов таблицы 1 показано на ФИГ.6.

Пример 2

при 100°С

в течение 5 минут

Rsm:365

Rsm:398

Rsm: 249

Rsm:285

Rsm:287

Rsm: 249

Rsm:292

Rsm:288

Rsm: 249

Rsm:294

Rsm:282

Rsm: 249

Rsm:290

Rsm:275

Таблица 2 описывает сравнение нетисненого листа и листа, тисненного с помощью раскрытого процесса, с листами, тисненными с помощью традиционных процессов («X», «Y» и «Z»), для которых переменные процесса - производительность технологической линии, температуру валков для тиснения и усилие, прикладываемое к листу с помощью валков, меняют, чтобы получить такие же измеренные значения тиснения, как и значения, полученные на листе, сформированном с помощью раскрытого процесса. Способность удерживать тисненую поверхность образцов измеряют при стандартных условиях (100°С в течение пяти минут) и при более жестких или экстремальных условиях (140°С в течение пяти минут). Образцы также испытывают на усилие отлипания при слипании штабеля. Как показано в таблице 2, полимерный промежуточный лист раскрытого процесса имеет значительно более высокую способность удерживать тисненую поверхность как при стандартных, так и при более экстремальных условиях испытания. Образец полимерного промежуточного листа, тисненный с помощью раскрытого процесса, также имеет более хорошее значение усилия отлипания при слипании штабеля (то есть требуется меньшее усилие для разделения листов) и имеет значительно более низкую степень крапчатости, чем полимерные промежуточные листы, тисненные с помощью традиционных процессов.

Пример 3

Таблица 3 отражает результаты сравнительного испытания в экстремальных условиях проверки на способность удерживать тисненую поверхность (140°С в течение тридцати (30) минут). Как показано в таблице 3, значение способности удерживать тисненую поверхность для раскрытого процесса значительно выше, чем значение способности удерживать тисненую поверхность в случае традиционного процесса, даже при экстремальных условиях испытания и близко к нетисненым (случайно шероховатым) поверхностям.

Улучшенные значения способности удерживать тисненую поверхность различных полимерных промежуточных листов, подвергнутых тиснению с помощью раскрытого процесса, в сравнении с традиционным процессом при разнообразных условиях испытания графически показаны на ФИГ.7. ФИГ.7 представляет собой линейный график сравнительных значений способности удерживать тисненую поверхность для множества различных образцов полимерных промежуточный листов, подвергнутых тиснению с помощью раскрытого процесса и традиционного процесса. Как можно увидеть на ФИГ.7, независимо от манипулирования с испытуемым листом или переменными процесса, полимерные листы, подвергнутые тиснению раскрытым процессом, все имеют значения способности удерживать тисненую поверхность, которые постоянно значительно выше, чем значения способности удерживать тисненую поверхность полимерных листов, подвергнутых тиснению традиционными процессами.

И в заключение, описанный в данном изобретении непрерывный одностадийный блок тиснения, расположенный после экструзионной головки и перед стадией охлаждения в процессе изготовления полимерных промежуточных листов, имеет многочисленные преимущества в сравнении с процессами тиснения, ранее применявшимися в данной области техники. В общем случае применение этого процесса приводит к пониженным затратам энергии при изготовлении полимерных промежуточных листов, пониженным требованиям по рабочему пространству и занимаемой площади, а также к повышенной эффективности и суммарной производительности. Помимо таких преимуществ при сравнении полимерных промежуточных листов, повергнутых тиснению с помощью ранее используемых в данной области техники процессов, процессы, описанные в данном изобретении, дают полимерные промежуточные листы с пониженной степенью крапчатости, более высокой устойчивостью, более высокими значениями способности удерживать тисненую поверхность и улучшенным отлипанием в рулоне и в штабеле.

Хотя изобретение раскрыто вместе с описанием конкретных вариантов осуществления, включая варианты, которые в настоящее время, как полагают, являются предпочтительными вариантами осуществления, подробное описание, как считают, является иллюстративным и не должно рассматриваться как ограничивающее объем настоящего изобретения. Как будет понятно специалисту в данной области техники, варианты осуществления, отличные от вариантов осуществления, описанных подробно в данном случае, охвачены настоящим изобретением. Модификации и изменения описанных вариантов осуществления могут быть выполнены без отступления от сути и объема изобретения.

Изобретение относится к области полимерных промежуточных листов для многослойных стеклопанелей и касается систем, способов и аппаратов для прямого тиснения листа полимерного расплава. Предложен непрерывный, одностадийный блок тиснения, состоящий из двух гравированных валков с управляемой температурой, который расположен непосредственно после экструзионной головки в процессе изготовления многослойных ламинированных стеклопанелей и который обеспечивает возможность двойного одновременного тиснения обеих сторон листа полимерного расплава. Также раскрыт тисненый полимерный промежуточный лист с первой стороной, второй стороной и тисненой поверхностью на по меньшей мере одной из сторон с шероховатостью поверхности Rz от 10 до 90 мкм на тисненой поверхности, устойчивостью более чем 95% при испытании при 100°С в течение пяти минут и способностью удерживать тисненую поверхность более чем 70% при испытании при 140°С в течение пяти минут. Изобретение обеспечивает создание полимерного промежуточного листа с повышенной устойчивостью, повышенными значениями способности удерживать тиснение, пониженной степенью крапчатости и пониженными значениями усилия отлипания при слипании штабеля. 5 н. и 15 з.п. ф-лы, 7 ил., 3 табл.

1. Тисненый полимерный промежуточный лист, содержащий:

первую сторону;

вторую сторону, противоположную первой стороне; и

тисненую поверхность на по меньшей мере одной из сторон;

причем тисненый полимерный промежуточный лист имеет шероховатость поверхности Rz от 10 до 90 мкм на тисненой поверхности;

причем тисненая поверхность тисненого полимерного промежуточного листа имеет устойчивость более чем 95% при испытании при 100°C в течение пяти минут и

причем тисненая поверхность тисненого полимерного промежуточного листа имеет способность удерживать тисненую поверхность больше чем 70% при испытании при 140°C в течение пяти минут.

2. Тисненый полимерный промежуточный лист по п. 1, причем тисненый полимерный промежуточный лист имеет силу отлипания при слипании штабеля меньше чем 50 г/см.

3. Тисненый полимерный промежуточный лист по п. 1, причем тисненый полимерный промежуточный лист содержит термопластичную смолу, выбранную из группы, включающей в себя: поливинилбутираль, полиуретан, сополимер этилена и винилацетата, поливинилацеталь, поливинилхлорид, полиэтилены, полиолефины, этиленакрилатные сополимеры, сополимер этилена и бутилакрилата и силиконовые эластомеры.

4. Тисненый полимерный промежуточный лист по п. 3, причем тисненый полимерный промежуточный лист дополнительно содержит одну или более добавок, выбранных из группы, включающей в себя: пластификаторы, красители, пигменты, стабилизаторы, антиоксиданты, препятствующие слипанию агенты, антипирены, ИК-поглотители, технологические добавки, добавки, повышающие текучесть, смазывающие вещества, модификаторы ударопрочности, зародышеобразующие агенты, термостабилизаторы, УФ-поглотители, УФ-стабилизаторы, дисперсанты, поверхностно-активные вещества, хелатообразующие агенты, связующие агенты, адгезивы, грунтовки, армирующие добавки и наполнители.

5. Тисненый полимерный промежуточный лист по п. 1, причем тисненый полимерный промежуточный лист содержит множество полимерных слоев между указанной первой стороной и указанной второй стороной, создавая тисненый многослойный полимерный промежуточный лист.

6. Тисненый многослойный полимерный промежуточный лист по п. 5, причем тисненый многослойный полимерный промежуточный лист имеет значение крапчатости менее чем 1,5 при измерении с помощью анализатора крапчатости (СМА).

7. Тисненый многослойный полимерный промежуточный лист по п. 5, причем тисненый многослойный полимерный промежуточный лист имеет значение крапчатости менее чем 2,5 при измерении с помощью анализатора крапчатости (СМА).

8. Тисненый полимерный промежуточный лист, содержащий по меньшей мере одну тисненую поверхность, причем указанная тисненая поверхность имеет Rz от 10 до 90 мкм, устойчивость более чем 95% при испытании при 100°C в течение пяти минут и способность удерживать тисненую поверхность более чем 70% при испытании при 140°C в течение пяти минут, причем указанный тисненый полимерный промежуточный лист произведен с помощью процесса, который включает в себя этапы, на которых:

экструдируют лист полимерного расплава;

после экструдирования выполняют тиснение листа полимерного расплава на одном этапе тиснения и

после тиснения охлаждают лист полимерного расплава, чтобы сформировать полимерный промежуточный лист.

9. Способ изготовления тисненого полимерного промежуточного листа, причем способ включает в себя этапы, на которых:

экструдируют лист полимерного расплава;

после экструдирования выполняют тиснение листа полимерного расплава на одном этапе тиснения для формирования тисненой поверхности на по меньшей мере одной стороне указанного листа полимерного расплава и

после тиснения охлаждают лист полимерного расплава, чтобы сформировать полимерный промежуточный лист;

при этом после охлаждения указанная поверхность полимерного промежуточного листа удерживает, по существу, все тиснение, нанесенное на указанную поверхность листа полимерного расплава.

10. Способ по п. 9, в котором температура листа полимерного расплава во время тиснения составляет от 160 до 220°C.

11. Способ по п. 9, в котором полимерный промежуточный лист имеет Rz от 10 до 90 мкм.

12. Способ по п. 9, в котором полимерный промежуточный лист имеет по меньшей мере одну тисненую поверхность, имеющую устойчивость более чем 95% при испытании при 100°C в течение пяти минут.

13. Способ по п. 9, в котором полимерный промежуточный лист имеет по меньшей мере одну тисненую поверхность, имеющую способность удерживать тисненую поверхность более чем 70% при испытании при 140°C в течение пяти минут.

14. Способ по п. 9, в котором лист полимерного расплава подвергают тиснению на одном этапе тиснения с помощью одного комплекта валков для тиснения.

15. Способ по п. 9, в котором обе стороны листа полимерного расплава подвергают тиснению одновременно на одном этапе тиснения.

16. Способ по п. 9, в котором полимерный промежуточный лист содержит термопластичную смолу, выбранную из группы, включающей в себя: поливинилбутираль, полиуретан, сополимер этилена и винилацетата, поливинилацеталь, поливинилхлорид, полиэтилены, полиолефины, этиленакрилатные сополимеры, сополимер этилена и бутилакрилата и силиконовые эластомеры.

17. Способ по п. 9, в котором полимерный промежуточный лист является многослойным полимерным промежуточным слоем.

18. Аппарат для тиснения листа полимерного расплава, причем аппарат содержит:

экструзионное устройство, экструдирующее лист полимерного расплава;

комплект валков для тиснения для создания тисненой поверхности на по меньшей мере одной стороне указанного листа полимерного расплава и

охлаждающее устройство для охлаждения листа полимерного расплава в полимерный промежуточный лист;

при этом после экструдирования из экструзионного устройства лист полимерного расплава тиснят посредством комплекта валков для тиснения перед охлаждением охлаждающим устройством.

19. Аппарат по п. 18, в котором полимерный промежуточный лист содержит термопластичную смолу, выбранную из группы, включающей в себя: поливинилбутираль, полиуретан, сополимер этилена и винилацетата, поливинилацеталь, поливинилхлорид, полиэтилены, полиолефины, этиленакрилатные сополимеры, сополимер этилена и бутилакрилата и силиконовые эластомеры.

20. Тисненый многослойный полимерный промежуточный лист, содержащий:

первую сторону;

вторую сторону, противоположную первой стороне;

множество полимерных слоев между первой стороной и второй стороной и

тисненую поверхность на по меньшей мере одной из сторон;

причем тисненый полимерный промежуточный лист имеет шероховатость поверхности Rz от 10 до 90 мкм на тисненой поверхности;

причем тисненая поверхность указанного тисненого полимерного промежуточного листа имеет устойчивость более чем 95% при испытании при 100°C в течение пяти минут и

причем тисненая поверхность указанного тисненого полимерного промежуточного листа имеет способность удерживать тисненую поверхность более чем 70% при испытании при 140°C в течение пяти минут.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6077373 A, 20.06.2000 | |||

| WO 2008137367 A3, 13.11.2008 | |||

| RU 2008112308 A, 10.10.2009. | |||

Авторы

Даты

2016-05-20—Публикация

2011-11-09—Подача