Настоящее изобретение относится к способу увеличения концентрации серной кислоты раствора серной кислоты.

Растворы серной кислоты используются в различных химических способах. Одним из указанных способов является получение арамидного полимера. В качестве примера указывается получение арамидного волокна.

Арамидное волокно обычно получают растворением ПФТА (РРТА) (пара-фенилентерефталамида) или другого арамидного полимера в 100% серной кислоте, после чего получаемый прядильный «сироп» выталкивается через фильеру. Серная кислота затем удаляется из волокон на стадии промывки с использованием воды с получением разбавленного раствора приблизительно 10-15% серной кислоты (H2SO4).

Разбавленный раствор серной кислоты может быть нейтрализован, и им можно пренебречь, с получением в результате значительного выделения сульфатов и использования значительных количеств серной кислоты и воды из внешнего источника. Поэтому более удобно применять рециклирование. Например, можно концентрировать раствор до 96% серной кислоты в ряду различных способов дистилляции. Такой способ описан в WO 2009/053254.

Согласно способу WO 2009/053254 используют установку регенерации серной кислоты, в которой концентрация серной кислоты разбавленной серной кислоты постепенно увеличивается с получением 96% серной кислоты.

На стадии данного способа 78% серную кислоту сначала концентрируют до 85% серной кислоты, а затем на следующей стадии дополнительно концентрируют до 96% серной кислоты. Указанная дополнительная стадия концентрирования осуществляется в устройстве с впуском и выпуском, содержащем выпарной аппарат, насос и нагреватели. Указанные элементы соединены друг с другом системой эмалированных труб. Теперь установлено на практике, что после длительных периодов работы в системе труб имеют место серьезные проблемы. Трубопровод является эмалированным на его внутренней поверхности. Это необходимо, поскольку смеси серная кислота/вода и серная кислота/пероксид водорода являются чрезвычайно коррозионными при повышенных температурах. Единственной системой, которая может использоваться для промышленного применения, являются трубы, обычно стальные трубы с покрытием эмали толщиной несколько миллиметров на их внутренних поверхностях. Теперь оказывается, что за период в несколько месяцев блестящая эмаль становится тусклой. Как таковое это не является серьезной проблемой, но после намного более длительного периода, который может составлять около 3 лет (26280 ч) работы, очевидно, что эмаль серьезно разрушается, и даже более серьезно она может полностью исчезнуть. Места, где эмаль исчезает, называются трещинами. Серная кислота тогда будет непосредственно контактировать со сталью в указанных трещинах и корродировать стальной трубопровод. Хотя система трубопровода выполнена из стали толщиной 8 мм, серная кислота полностью растворяет сталь за 4 ч. Если это происходит, горячий поток (около 240°C) серной кислоты будет разбрызгиваться наружу, что обычно может привести к ситуациям, угрожающим жизни.

До настоящего времени единственной мерой предотвращения указанной опасной ситуации является регулярная инспекция трубопровода и своевременная замена эмалированного слоя. Это является, однако, чрезвычайно дорогостоящей операцией, которая стоит примерно 600 тысяч евро. Поэтому большое значение имеет нахождение решения предотвращения полного повреждения эмалированного слоя.

В US 4274910 (Forter) рассмотрен способ предотвращения растрескивания эмали в эмали теплообменника. Однако указанные трещины не имеют место как следствие использования смесей концентрированная серная кислота/пероксид водорода, но указанные трещины являются результатом сниженного сжимающего напряжения между стальным трубопроводом и покрытием эмали при перепадах температуры в процессе теплообмена. Сжимающее напряжение требуется для предотвращения трещинообразования. Как описано в US 4274910 (Forter), столбец 1, строки 17-49, указанная проблема обычно имеет место в теплообменниках, когда имеет место недостаточное охлаждение или нагревание. В US 4274910 (Forter) указанная проблема решается обеспечением теплообменника рубашкой для циркуляции теплоносителя, со снижением в результате колебаний температуры в теплообменнике. Устройство, указанное в US 4274910 (Forter), является подходящим для получения концентрированной серной кислоты из разбавленной серной кислоты так, как пояснено в примерах, где 75% серная кислота получается из 41,5% серной кислоты, и затем 75% серная кислота дополнительно концентрируется до 98% серной кислоты. Настоящее изобретение не относится к предотвращению трещин в теплообменнике, но к решению проблемы растрескивания в выпарном аппарате и трубопроводах, причем эта проблема не имеет место при использовании концентраций серной кислоты в US 4274910 (Forter). Таким образом, в устройстве US 4274910 (Forter) не требуется снабжать выпарной аппарат слоем эмали (столбец 4, строки 3-6). При получении смесей высококонцентрированная серная кислота/пероксид водорода, которые являются намного более коррозионными, чем серная кислота в отдельности, использование эмалированного выпарного аппарата и эмалированного трубопровода является необходимым, и без применения данного изобретения трещины будут образовываться при использовании агрессивной смеси серная кислота/пероксид водорода.

Теперь установлено, что может использоваться новый способ, который создает новые рабочие условия, которые не приводят к разрушению эмали.

Данная цель изобретения относится к способу увеличения концентрации серной кислоты первого водного раствора серной кислоты с концентрацией серной кислоты 82-89% до концентрированного раствора серной кислоты с концентрацией серной кислоты, по меньшей мере, 90%, содержащему стадии выпаривания воды первого водного раствора серной кислоты в выпарном аппарате до концентрированного раствора серной кислоты, прокачивание насосом смеси первого водного раствора серной кислоты, части концентрированного раствора серной кислоты, второго водного раствора серной кислоты и пероксида водорода через систему эмалированного трубопровода, содержащую выпарной аппарат и один или более нагревателей и насосов, при этом система трубопровода работает при температуре, по меньшей мере, 180°C, при этом способ отличается тем, что концентрация серной кислоты второго водного раствора серной кислоты составляет, по меньшей мере, 90%.

Вышеуказанный способ путем рециклирования смеси >90% серной кислоты и пероксида водорода позволяет получить высокие концентрации серной кислоты и использовать смеси серной кислоты и пероксида водорода, при этом стадия рециклирования не рассматривается и не предполагается в US 4274910 (Forter).

Способ обеспечивает концентрирование раствора серной кислоты до 98% концентрированной серной кислоты. Более высокие концентрации серной кислоты до 130% могут быть получены при введении олеума или триоксида серы из внешнего источника. Концентрированная серная кислота, например, 96%, как прямо получено в способе, может быть дополнительно концентрирована до 130% серной кислоты. Это является обычно для увеличения концентрированной серной кислоты указанным образом до 100% или 105% серной кислоты, например, от 96% серной кислоты до 100% серной кислоты. Обычно 90-105%, более предпочтительно 98-105% раствор серной кислоты считается подходящей концентрацией для использования в получении арамидного волокна.

В указанную систему пероксид водорода или смесь пероксида водорода и первого раствора серной кислоты, или смесь пероксида водорода и второго раствора серной кислоты, или комбинация смесей пероксида водорода и первого раствора серной кислоты и пероксида водорода и второго раствора серной кислоты вводится для того, чтобы окислить органические загрязнения и, необязательно, диоксид серы, если образуется в процессе концентрирования. Смеси пероксида водорода и первого и/или второго раствора серной кислоты могут быть получены как предварительная смесь. Предпочтительно используется предварительная смесь пероксида водорода и второго раствора серной кислоты. В процессе концентрирования, например, примерно 96% органических компонентов в кислоте разлагается окислением пероксидом водорода. Согласно WO 2009/053254 пероксид водорода смешивают с частью 78% серной кислоты для обеспечения того, чтобы вводилось большее количество пероксида водорода, поэтому увеличивая конверсию органических компонентов.

Согласно данному изобретению второй раствор серной кислоты, который используется, не имеет больше такой же относительно низкой концентрации, как концентрация раствора серной кислоты, который используется для получения первого раствора серной кислоты, но имеет концентрацию, которая составляет, по меньшей мере, 90%, таким образом, выше, чем концентрация первого раствора серной кислоты. Предпочтительно второй раствор серной кислоты имеет такую же концентрацию, как концентрированный раствор серной кислоты, так что фракция концентрированного раствора серной кислоты, как получено после выпаривания в выпарном аппарате, необязательно, после введения олеума и/или триоксида серы для дополнительного увеличения концентрации серной кислоты, может быть использована для смешения с пероксидом водорода.

В качестве пероксида водорода обычно используют 30-70% водный раствор пероксида водорода, предпочтительно 50% водный раствор пероксида водорода. Это обеспечивает способ, в котором часть концентрированного раствора серной кислоты отводится и смешивается с раствором пероксида водорода. Таким образом, если 78% кислота питания (раствор серной кислоты, который используется для получения первого раствора серной кислоты) концентрируется до 96% серной кислоты (концентрированный раствор серной кислоты), раствор пероксида водорода предпочтительно смешивается с 96% серной кислотой. Если концентрированный раствор серной кислоты дополнительно концентрируется при введении олеума и/или триоксида серы, также фракция указанного дополнительно концентрированного раствора серной кислоты может использоваться в качестве второго раствора серной кислоты.

Хотя различие между введением 78% раствора серной кислоты и введением 96% раствора серной кислоты в качестве второго водного раствора серной кислоты кажется незначительным, его эффекты являются неожиданно большими. Так, когда введение 78% серной кислоты в качестве второго раствора серной кислоты (согласно WO 2008/053254) приводит к полному исчезновению покрытия эмали в период около 3 лет (26280 ч), 96% раствор серной кислоты не приводит или почти не приводит к потускнению слоя эмали в течение такого периода времени. Указанная находка является более удивительной, потому что известно, что эмаль является полностью стойкой к воде, пероксиду водорода и серной кислоте до 350°F (180°C), и известно, что указанная стойкость является различной при высоких температурах.

В предпочтительном варианте концентрация серной кислоты первого водного раствора серной кислоты составляет примерно 85%, концентрация серной кислоты концентрированного раствора серной кислоты составляет 94-98%, и второй водный раствор серной кислоты является фракцией концентрированной серной кислоты.

Первый раствор серной кислоты подается насосом в систему эмалированного трубопровода, вода выпаривается в выпарном аппарате, водяной пар удаляется, и концентрированная серная кислота частично прокачивается насосом и смешивается со свежим первым раствором серной кислоты, пероксидом водорода и вторым раствором серной кислоты, а другая часть, удаленная из системы, будет дополнительно использоваться. Система трубопровода предпочтительно поддерживается при температуре в интервале 220-250°C, но температура также может быть выше. Температуры в интервале 230-240°C являются предпочтительными.

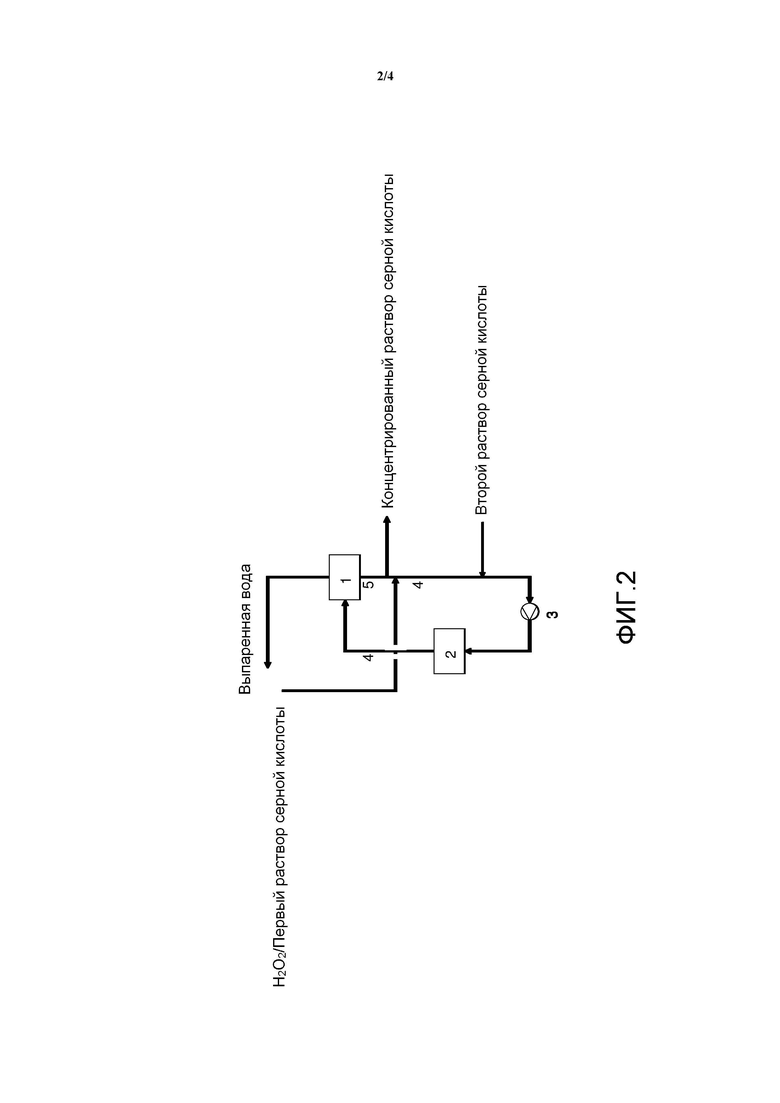

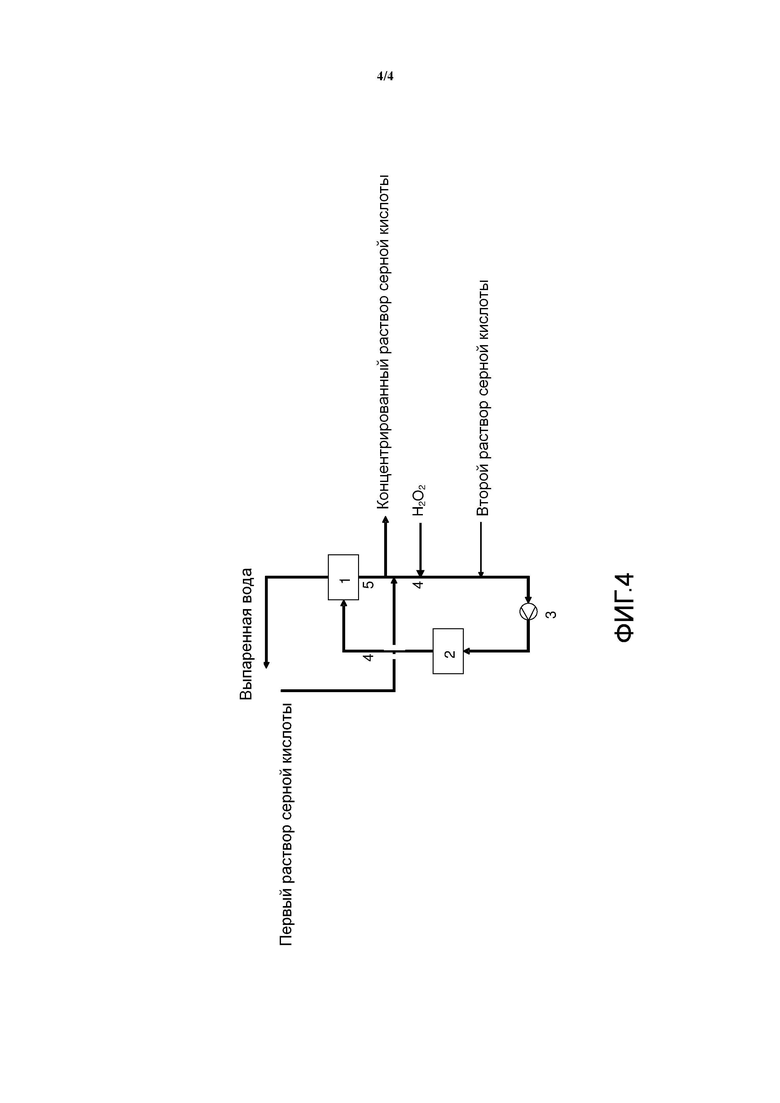

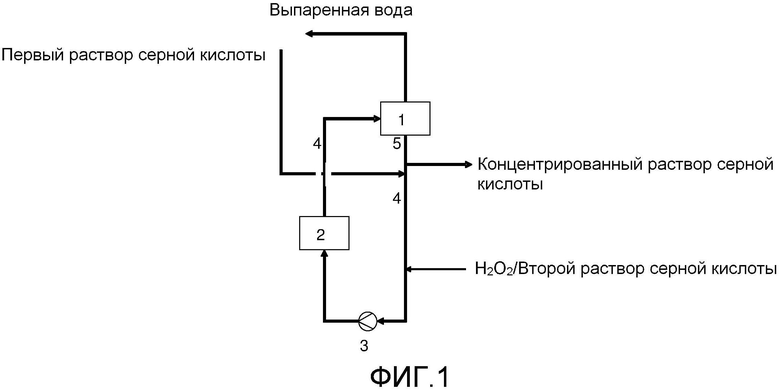

Установка для осуществления данного способа показана на фиг.1-4. На фиг.1-4 представлены блок-схемы способа выпаривания согласно настоящему изобретению.

На блок-схемах показаны следующие элементы:

1 - выпарной аппарат,

2 - нагреватели,

3 - циркуляционный насос,

4 - система эмалированного трубопровода,

5 - выпускной выпарной аппарат.

На фиг.1 серная кислота концентрируется, например, до 96% H2SO4 с использованием выпарного аппарата.

Первый раствор серной кислоты, которым, например, может быть примерно 85% серная кислота, как получено на предварительной стадии концентрирования, например, от примерно 78% серной кислоты до примерно 85% серной кислоты, вводится в систему после выпуска 5 выпарного аппарата 1 и смешивается с частью концентрированной серной кислоты. Другая часть концентрированной серной кислоты выводится из системы для использования, например, в реакциях полимеризации арамида, и при этом эта другая часть может использоваться для получения смеси пероксид водорода/второй раствор серной кислоты. Смесь концентрированного раствора серной кислоты и первого раствора серной кислоты прокачивается циркуляционным насосом 3 через систему 4 трубопровода к нагревателям 2. Перед поступлением в нагреватели 2 предварительная смесь пероксида водорода и второго раствора серной кислоты также вводится в систему. Смесь пероксида водорода и второго раствора серной кислоты предпочтительно выполнена как предварительная смесь пероксида водорода и концентрированной серной кислоты, как было получено из выпарного аппарата и, необязательно, обогащено олеумом и/или триоксидом серы. Полная смесь концентрированного, первого и второго раствора серной кислоты и пероксида водорода концентрируется в выпарном аппарате 1 выпариванием с получением концентрированного раствора серной кислоты, и выпаренная вода удаляется из выпарного аппарата 2 и системы 4 трубопровода, охлаждается до жидкой воды и повторно используется.

Альтернативные варианты представлены на фиг.2-4. Представленный на фиг.2-4 способ аналогичен способу на фиг.1, но пероксид водорода вводится как предварительная смесь с первым раствором серной кислоты (фиг.2), как предварительные смеси как первого, так и второго раствора серной кислоты (фиг.3) и непосредственно как водный раствор пероксида водорода (фиг.4).

Следующие примеры иллюстрируют изобретение.

В установке согласно фиг.1 85% серная кислота концентрируется до 96% серной кислоты. Предварительную смесь пероксида водорода и серной кислоты получают следующим образом.

101,15 кг/ч 50% H2O2 предварительно смешивают с 548,88 кг/ч 96% H2SO4 и вводят в систему при 230°C. Никакое исчезновение или потускнение эмали не наблюдается.

В сравнительном эксперименте используют предварительную смесь согласно WO 2009/053254. Таким образом, 101,15 кг/ч 50% H2O2 предварительно смешивают с 509,7 кг/ч 78% H2SO4 и вводят в систему при 230°C. Через 2 месяца эмалированный слой теряет свой блестящий вид, и получают тусклую поверхность. Примерно через 3 года (26280 ч) наблюдаются трещины на участках, где эмалированный слой полностью исчез.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ И ПРОМЫВКИ АРАМИДНОГО ВОЛОКНА И РЕГЕНЕРАЦИИ СЕРНОЙ КИСЛОТЫ | 2008 |

|

RU2473722C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНОГО РАСТВОРА ПЕРОКСИДА ВОДОРОДА | 2011 |

|

RU2543177C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2349544C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ КИСЛОРОДОМ ГАЗОВ, СОДЕРЖАЩИХ SO | 2007 |

|

RU2456232C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ ИЗ ПРОЦЕССОВ НИТРОВАНИЯ | 2007 |

|

RU2404917C2 |

| Способ получения -толуолсульфокислоты | 1976 |

|

SU656507A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ ИЗ ПРОЦЕССОВ НИТРОВАНИЯ | 2010 |

|

RU2511380C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2001 |

|

RU2206501C2 |

| Способ получения капролактама | 1972 |

|

SU454208A1 |

Изобретение относится к химической промышленности. Смесь концентрированного раствора серной кислоты и первого раствора серной кислоты прокачивают циркуляционным насосом (3) через систему трубопровода (4) к нагревателям (2). Перед поступлением в нагреватели (2) в систему трубопровода (4) вводят смесь пероксида водорода и второго раствора серной кислоты с концентрацией 90%. Полученную смесь концентрируют в выпарном аппарате (1) с получением концентрированного раствора серной кислоты. Выпаренную воду удаляют из выпарного аппарата (1) и системы трубопровода (4). Изобретение позволяет создать рабочие условия, которые не приводят к разрушению эмали. 6 з.п. ф-лы, 4 ил.

1. Способ увеличения концентрации серной кислоты первого водного раствора серной кислоты с концентрацией серной кислоты 82-89% до концентрированного раствора серной кислоты с концентрацией серной кислоты, по меньшей мере, 90%, включающий стадии выпаривания воды из первого водного раствора серной кислоты в выпарном аппарате до концентрированного раствора серной кислоты, прокачивания насосом смеси первого водного раствора серной кислоты, части концентрированного раствора серной кислоты, второго водного раствора серной кислоты и пероксида водорода через систему эмалированного трубопровода, содержащую выпарной аппарат и один или более нагревателей и насосов, которая работает при температуре, по меньшей мере, 180°С, отличающийся тем, что концентрация серной кислоты второго водного раствора серной кислоты составляет, по меньшей мере, 90%.

2. Способ по п. 1, в котором концентрированный раствор серной кислоты имеет концентрацию серной кислоты 90-105%.

3. Способ по п. 1 или 2, в котором второй раствор серной кислоты представляет собой часть указанного концентрированного раствора серной кислоты.

4. Способ по п. 1, в котором концентрация серной кислоты первого водного раствора серной кислоты составляет примерно 85%, концентрация серной кислоты концентрированного раствора серной кислоты составляет 94-98%, а второй раствор серной кислоты представляет собой часть указанного концентрированного раствора серной кислоты.

5. Способ по п. 1, в котором часть концентрированного раствора серной кислоты, которая прокачивается насосом через систему эмалированного трубопровода, смешивают с олеумом и/или триоксидом серы с получением концентрированного раствора серной кислоты с концентрацией 98-130%, предпочтительно 98-105% серной кислоты.

6. Способ по п. 1, в котором система эмалированного трубопровода работает при температуре в интервале 220-250°С.

7. Способ по п. 1, в котором пероксид водорода предварительно смешивают с первым и/или вторым водным раствором серной кислоты.

| US 4374910 A, 23.06.2015 | |||

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРНУЮ КИСЛОТУ И ЦВЕТНЫЕ МЕТАЛЛЫ | 2000 |

|

RU2159293C1 |

| WO 2009053254 A2, 20.04.2009. | |||

Авторы

Даты

2016-05-20—Публикация

2011-10-26—Подача