Изобретение относится к химии углеграфитовых материалов, а именно к способу получения окисленного графита, используемого при производстве терморасширяющегося графита, применяемого в качестве теплоизоляционного наполнителя огнезащитных покрытий металлических, древесных и полимерных поверхностей, для создания углерод-углеродных конструкционных материалов, гетерогенных катализаторов, сорбентов и других целей.

Известен способ получения окисленного графита обработкой бихроматом калия в среде серной кислоты с последующей фильтрацией и водной промывкой [К.Е. Махорин, А.П.Кожан, А.С.Сидоренко, В.С.Рябчук, В.Н.Александров, В.В.Веселов, Н. М. Заяц, А. М. Романюха, авт. св. СССР 1664743, кл. С 01 В 31/04, заявл. 11.04.1989. Опубл. 1991, БИ 27].

Недостатком способа является наличие в промывных водах ядовитых соединений хрома и сложность их утилизации.

Известен также способ получения окисленного графита обработкой перекисью водорода в среде серной кислоты [A.Hirschvogen, F.Wanger, US Раt 4091083, кл. С 01 В 31/00; 31/04, 1978].

Согласно этому способу графит с размером частиц 700...75 мкм обрабатывается в среде серной кислоты 80...90% пероксидом водорода в соотношении 2...5 мас. ч. пероксида к 100 мас. ч. серной кислоты до образования разновидности окисленного графита - гидросульфата графита.

Недостатком является неоднородность конечного продукта, что связано с образованием в синтезе зон локального перегрева с температурой выше 60oС при обработке графита смесью серной кислоты и пероксида водорода и приводит в итоге к получению вещества, являющегося смесью частично расширенного и окисленного графита.

К другим недостаткам способа следует отнести высокую пожароопасность 80. ..90% пероксида водорода, выделение при его разложении в среде серной кислоты экологически вредного озона и сернистого газа.

Наиболее близким к изобретению по технической сущности является способ получения однородного окисленного графита введением 35...55% пероксида водорода под слой серной кислоты при непрерывном охлаждении, интенсивном перемешивании, барботаже воздуха, что позволяет свести к минимуму разложение пероксида водорода, с последующей дозировкой графита в охлажденную смесь [А. И.Криворуков, И.А.Башарин, Д.В.Смирнов. Патент РФ 2057065, кл. С 01 В 31/04, заявл. 26.10.93, опубл. 27.03.96. БИ 9 - прототип].

Полученный окисленный графит представляет собой соединение внедрения - графит, интеркалированный серной кислотой.

В патенте, к сожалению, не приведены характеристики окисленного графита (насыпная плотность после вспучивания, зольность, величина концентрации водородных ионов). Способ является экологически опасным, так как не предусматривает путей регенерации или утилизации серной кислоты, методы обезвреживания кислых промывных вод. Из-за использования в процессе пероксида водорода с концентрацией выше 35% способ взрывоопасен. При реализации способа при получении и промывке 1 т окисленного графита ТУ 84-7509103.353-92 образуется до 350 т кислых промывных вод, подлежащих обезвреживанию. Окисленный графит (изготовленный из графита ГТ-1) после термообработки при 900oС имеет насыпную плотность 6...10 кг/м3.

Задачей изобретения является получение окисленного графита с насыпной плотностью после термообработки при 900oС менее 6 кг/м3, повышение взрывобезопасности процесса, уменьшение количества промывных вод, создание малоотходного технологического процесса.

Решение задачи достигается тем, что в отличие от известного способа окисление графита ведут пероксидом водорода в среде 2...28% раствора серного ангидрида в серной кислоте (олеум). Во избежание разложения пероксида водорода и повышения безопасности процесса концентрации пероксида снижена до 30...34%. По завершении окисления, отжатая кислоты, промывки окисленный графит обрабатывается 5...10% водным аммиаком, а способ реализуется следующим образом.

В реактор помещают олеум и при температуре не выше 45oС дозируют при интенсивном перемешивании пероксид водорода, затем при температуре (40±10)oС вводят природный графит марок ГАК-3, ГТ-1 или ГТ-2. Смесь компонентов выдерживают при температуре (40±10)oС 30 минут, охлаждают до температуры не выше 30oС и направляют на фильтрацию и отжим. Отработанный олеум направляют на повторное использование, а образующаяся после повторного использования серная кислота поступает на регенерацию.

Окисленный графит промывают на фильтре водой, отжимают, помещают при перемешивании и температуре не выше 50oС в реактор, заполненный водным раствором аммиака, выдерживают при перемешивании 30 минут, отжимают на фильтре, промывают водой и сушат в вакуумном термошкафу при температуре не выше 70oС и давлении 20...200 мм рт.ст. 8...12 часов или провяливают на воздухе.

Кислые промывные воды нейтрализуют отработанными аммиачными водами, а образовавшийся водный раствор сульфата аммония используют как минеральное удобрение.

В результате реализации способа из 100 мас. ч. графита перечисленных марок образуется 125...130 мас. ч. окисленного графита с насыпной плотностью после термообработки при 900oС 3...5,5 кг/м3, рН водной вытяжки 3,5...7,0 при отсутствии дополнительно внесенной зольности.

Существенное отличие предлагаемого способа от прототипа заключается в использовании в техпроцессе в качестве среды для окисления графита 2...28% олеума и в качестве окислителя 30...34% пероксида водорода, что в сочетании с выбранными технологическими режимами позволяет:

1. повысить безопасность процесса за счет использования в процессе пероксида водорода с концентрацией не выше 30...34%, ограничения температур дозирования пероксида водорода в олеум (не более 45oС), графита в реакционную смесь и выдержки реакционной смеси (не более 50oС), что практически исключает возможность неконтролируемого распада пероксида водорода;

2. отработанный олеум с концентрацией по серному ангидриду выше 2% повторно использовать в последующих операциях окисления графита, олеум меньшей концентрации и отработанную серную кислоту подавать на укрепление смешением с концентрированным олеумом или регенерацию;

3. получить неожиданный эффект снижения насыпной плотности окисленного графита после терморасширения до 3,0...5,5 кг/м3.

Другое отличие состоит в том, что окисленный графит после выделения из кислой реакционной смеси и первой промывки водой в количестве 5 мас. ч. на 1 мас. ч. графита обрабатывается дополнительно в реакторе 30 минут при перемешивании и температуре не более 50oС водным раствором аммиака в количестве 5 мас. ч. на 1 маc. ч. графита. При этом избыточная неотжатая кислота нейтрализуется полностью с образованием сульфата аммония, а интеркалированная в графите кислота нейтрализуется частично.

Введение дополнительной обработки окисленного графита аммиачной водой позволяет более чем в 20 раз снизить количество промывных вод. Обработанный окисленый графит после отжима направляется на вакуумную сушку или провяливается на воздухе, а отработанные аммиачные воды с концентрацией по аммиаку 5. . . 10% поступают на нейтрализацию кислых вод, образовавшихся после первой водной промывки. Полученный водный раствор сульфата аммония реализуется как минеральное удобрение. Оставшийся в качестве примеси в окисленном графите сульфат аммония возгоняется при температуре 150oС и не влияет на его качество (ТУ 84-07509103.353-92).

Ниже приведенные соотношения между реагентами, а также их количества, концентрации и температурные режимы являются оптимальными.

Использование в процессе олеума с концентрацией серного ангидрида выше 28% не рационально из-за отсутствия промышленного производства последнего. При использовании олеума с концентрацией по серному ангидриду менее 2% не удается получить продукт с насыпной плотностью после термообработки менее 6 кг/м3.

Применение для окисления графита пероксида водорода в условиях изобретения с концентрацией выше 34% не рекомендуется с точки зрения безопасности процесса, использование пероксида водорода с концентрацией менее 30% отрицательно сказывается на насыпной плотности терморасширенного графита (более 6 кг/м3).

Выбранные массовые соотношения графит:пероксид водорода:олеум 1,0:(0,15. . . 0,20):(5,0...6,0) являются оптимальными и связаны с концентрацией компонентов и насыпной плотностью термообработанного окисленного графита. При концентрации олеума по серному ангидриду выше 15% в реакции используют массовое соотношение компонентов 1,0:0,2:5,0.

При концентрации олеума ниже 15% массовое соотношение компонентов составляет 1,0:0,15:6,0.

При применении для окисления графита меньших количеств пероксида водорода и олеума возрастают вязкость реакционной смеси и насыпная плотность терморасширенного графита; использование больших количеств реагентов приводит только к увеличению количества подлежащих переработке вод и не имеет смысла.

Обработка отжатого после первой водной промывки окисленного графита водным аммиаком в массовом соотношении 5:1 позволяет резко сократить количество промывных вод в результате нейтрализации остатков серной кислоты с образованием сульфата аммония и частично аммонийной соли интеркалированной в графит серной кислоты. Дополнительная промывка водой в соотношении (2...5):1 обеспечивает требуемый уровень рН водной вытяжки окисленного графита 3,5... 7,0.

Возможность реализации способа получения окисленного графита подтверждается следующими примерами.

Пример 1.

В реактор, снабженный мешалкой, загружают 400 мас. ч. 28% олеума ГОСТ 2184-77 и дозируют при перемешивании и температуре не выше 45oС. 16 мас. ч. 30% пероксида водорода ГОСТ 10929-76, а затем при температуре (35±15)oС порционно 80 мас. ч. природного графита аккумуляторного марки ГАК-3 ГОСТ 17022-81, смесь компонентов перемешивают 30 минут при этой температуре, охлаждают до температуры (25±5)oС, окисленный графит отжимают на воронке.

Отработанный олеум с концентрацией по серному ангидриду 14...17% направляют на повторное использование (пример 5).

Окисленный графит промывают на фильтр-воронке водой (5х100 мас. ч.), отжимают и помещают при перемешивании и охлаждении в 500 маc. ч. водного аммиака ГОСТ 9-92, выдерживают при перемешивании и температуре не выше 40oС 30 минут, отжимают на фильтр-воронке, промывают водой (5х100 мас. ч.), сушат в вакуумном термошкафу при температуре (60±10)oС и остаточном давлении 20... 200 мм рт.ст. 8...12 часов. Получают 102 маc. ч. окисленного графита с характеристиками, представленными в таблице.

Кислые промывные воды после первой промывки нейтрализуют отработанным аммиаком и аммиачными промывными водами, а образовавшийся водный раствор сульфата аммония используют как минеральное удобрение.

Пример 2. Аналогично примеру 1. Окисленный графит после промывки от аммиака сушится провялкой на воздухе при 20...25oС 36 часов.

Пример 3-4. Аналогично примеру 1 с использованием в качестве исходного материала графита тигельного марок ГТ-1 и ГТ-2 ГОСТ 4596-75.

Пример 5. Аналогично примеру 1 с использованием отработанного в опыте примера 1 олеума.

Примеры 6-8. Аналогично примеру 1 с использованием различных количеств и концентраций олеума и пероксида водорода.

Примеры 9-10. Аналогично примеру 1 с использованием различных количеств водного аммиака и промывных вод.

Пример 11 (прототип). 5 мас. ч. 45% пероксида водорода вводят при перемешивании и давлении 0,8 МПа в 30,0 маc. ч. 95% серной кислоты при температуре 20...35oС. Затем в смесь вводят 10 мас. ч. природного графита ГТ-1. Выдерживают реакционную смесь при температуре 35...50oС (саморазогрев реакционной смеси) 15 минут. После выдержки реакционную смесь сливают в 50 мас. ч. воды при охлаждении. Окисленный графит отжимают и промывают 1700 мас. ч. воды для обеспечения рН водной вытяжки не менее 3,5.

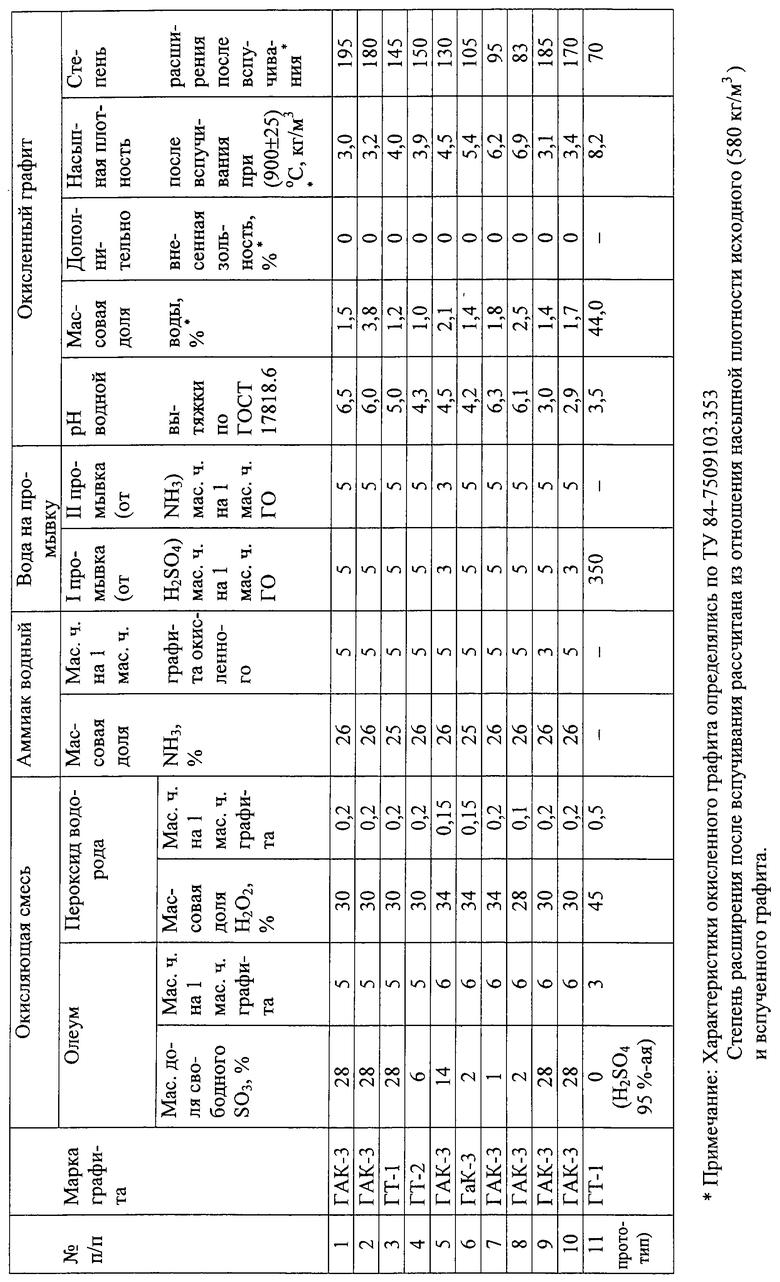

Условия осуществления способа по изобретению и прототипу, а также характеристики полученного в примерах 1-11 окисленного графита представлены в таблице.

Данные примеров 1-10 подтверждают существенность выбранных пределов и показывают, что изменение соотношения между реагентами и концентрациями в сторону уменьшения приводят к ухудшению качества окисленного графита (повышению насыпной плотности).

Таким образом, предлагаемый способ позволяет:

- получать окисленный графит с насыпной плотностью после вспучивания при 900oС 3...5,5 кг/м3 (для прототипа в примере 11 - 8,2 кг/м3);

- повысить безопасность процесса за счет использования в качестве окисляющего агента водной перекиси водорода с концентрацией 30...34%;

- повторно использовать отработанный олеум и направлять на регенерацию отработанную кислоту;

- за счет использования аммиачной обработки более чем в 20 раз снизить количество отработанных вод;

- исключить сброс отработанных вод путем использования в качестве минерального азотного удобрения;

- создать экологически чистое производство окисленного графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2177905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА СУЛЬФАТА МЕДИ-АММОНИЯ | 2003 |

|

RU2251527C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА СУЛЬФАТА НИКЕЛЯ-АММОНИЯ | 2005 |

|

RU2310610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА СУЛЬФАТА ЦИНКА-АММОНИЯ | 2005 |

|

RU2307793C2 |

| СПОСОБ ПОЛУЧЕНИЯ γ-ПОЛИОКСИМЕТИЛЕНА | 2000 |

|

RU2176650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ГРАФЕНА | 2018 |

|

RU2709594C1 |

| Способ получения пенографита | 1990 |

|

SU1747382A1 |

| СПОСОБ ПОЛУЧЕНИЯ γ-ПОЛИОКСИМЕТИЛЕНА | 1999 |

|

RU2167888C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2001 |

|

RU2183604C1 |

Изобретение предназначено для химической промышленности и может быть использовано при получении теплоизоляционного наполнителя огнезащитных композиций, конструкционных материалов, катализаторов и сорбентов. В реактор с мешалкой загружают 2-28% раствор серного ангидрида в серной кислоте, дозируют 30-34% раствор Н2О2, порционно вводят порошковый кристаллический графит. Массовое соотношение графит:раствор серного ангидрида в серной кислоте: пероксид водорода = 1: (5-6): (0,15-0,2). Смесь перемешивают 30 мин при (40±10)oС, охлаждают, отжимают. Отработанный раствор серного ангидрида в серной кислоте можно направлять на повторное использование. Окисленный графит промывают водой, отжимают и помещают при перемешивании в водный раствор аммиака при температуре, не превышающей 40oС, на 30 мин. Отжимают, промывают водой, сушат. Кислые промывные воды нейтрализуют отработанным аммиаком и аммиачными промывными водами. Образовавшийся водный раствор сульфата аммония используют как минеральное удобрение. После термообработки при 900oС насыпная плотность графита менее 6 кг/м3. Процесс взрывобезопасен, уменьшено количество промывных вод. 1 табл.

Способ получения окисленного графита обработкой порошкового кристаллического графита смесью серной кислоты и пероксида водорода в качестве окислителя, отличающийся тем, что получение окисленного графита ведут при температуре (40±10)oС в смеси 2-28% раствора серного ангидрида в серной кислоте и 30-34% водного раствора пероксида водорода при массовом соотношении графит: раствор серного ангидрида в серной кислоте: пероксид водорода 1:(5-6): (0,15-0,2).

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1993 |

|

RU2057065C1 |

| Способ получения пенографита | 1990 |

|

SU1747382A1 |

| Способ получения расширенного графита | 1989 |

|

SU1765114A1 |

| ПОЗИН М.Е | |||

| Перекись водорода и перекисные соединения | |||

| - М.-Л.: Государственное научно-техническое издательство научно-технической литературы, 1951, с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| ТОРОЧЕШНИКОВ Н.С | |||

| и др | |||

| Техника защиты окружающей среды | |||

| - М.: Химия, 1981, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1986 |

|

SU1429522A1 |

| Способ получения терморасщепленного графита и устройство для его осуществления | 1989 |

|

SU1664743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1990 |

|

SU1781984A1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| US 4895713 А, 23.01.1990 | |||

| US 5376450 А, 27.12.1994. | |||

Авторы

Даты

2003-06-20—Публикация

2001-08-08—Подача