Изобретение относится к технологии изготовления подводных аппаратов и может быть использовано при выполнении транспортировки углеводородов из донных поверхностей морей и океанов.

Известна функциональная структура подводного аппарата (см. патент UA №80612), в которой между кормовым и носовым крепкими сферическими корпусами установлен дополнительно центральный крепкий сферической корпус, последовательно соединенный переходными люками, согласно изобретению крепкие населенные корпуса оснащены иллюминаторами, размещенными под 90° или 45° к взаимно перпендикулярным осям, которые проходят через ДП подводного аппарата, по окружности в плоскости, параллельной шпангоуту миделя, носовая сфера поставлена дополнительными равномерно расположенными иллюминаторами в диаметральной плоскости подводного аппарата (прототип).

Известное устройство имеет технологические и технические возможности, которые заключаются в том, что между кормовым и носовым сферическими корпусами установлен дополнительно центральный сферической корпус, последовательно соединенный переходным устройством.

Недостатком известного технологического и технического решения является то, что последовательность сферических корпусов не позволяет опускаться на значительную глубину морей и океанов для выполнения функции транспортировки углеводородов из донных месторождений.

Технологическим результатом предложенного изобретения является расширение функциональных возможностей подводного аппарата и снижение требований к жесткости сферических корпусов на больших глубинах.

Указанный технологический результат достигается следующим способом.

Способ изготовления подводного аппарата для транспортировки углеводородов из донных месторождений морей и океанов, включающий изготовление отдельных сферических корпусов, которые располагают последовательно, и между ними устанавливают переходные устройства, а также устанавливают гребные винты с приводами, при этом изготавливают два дополнительных сферических корпуса с соосным отверстием в нижней их части, внутри которых устанавливают привод, а редуктор его герметично фиксируют с внешней части первого и второго дополнительного сферического корпуса, при этом редукторы располагают с противоположных их сторон, а другие противоположные стороны дополнительных сферических корпусов фиксируют на внешней поверхности между первыми двумя отдельными сферическими корпусами, которые соединяют между собой в диаметральной горизонтальной плоскости, и в верхней части первых двух и последующих отдельных сферических корпусов соосно герметично закрепляют клапан для последующего удаления воздуха из них, при этом соосно в нижней части всех отдельных сферических корпусов выполняют отверстие для последовательного заполнения через них либо забортной водой, либо углеводородами из донных месторождений морей и океанов, либо воздухом для вытеснения углеводородов из отдельных сферических корпусов в местах их приема, при этом редукторы дополнительных сферических корпусов соединяют с гребным винтом, который выполняют спиралевидной формы, и ориентируют их вдоль отдельных сферических корпусов, а в нижней части по обе стороны отдельных сферических корпусов фиксируют дополнительные сферические корпуса уменьшенных размеров с соосным отверстием в нижней их части, внутри которых закрепляют дополнительный привод с внешним редуктором со штопором, и выполняют редуктор с возможностью разворота в вертикальной плоскости вниз на 90° для последующего ввинчивания их в донную поверхность для фиксации подводного аппарата над донной поверхностью, при этом второй и последующие отдельные сферические корпуса соединяют, при этом после погружения подводного аппарата в воду первый и второй дополнительный сферический корпус, а также дополнительные сферические корпуса уменьшенных размеров заполняют маслом для исключения попадания воды с высокой проводимостью в энергетические устройства приводов.

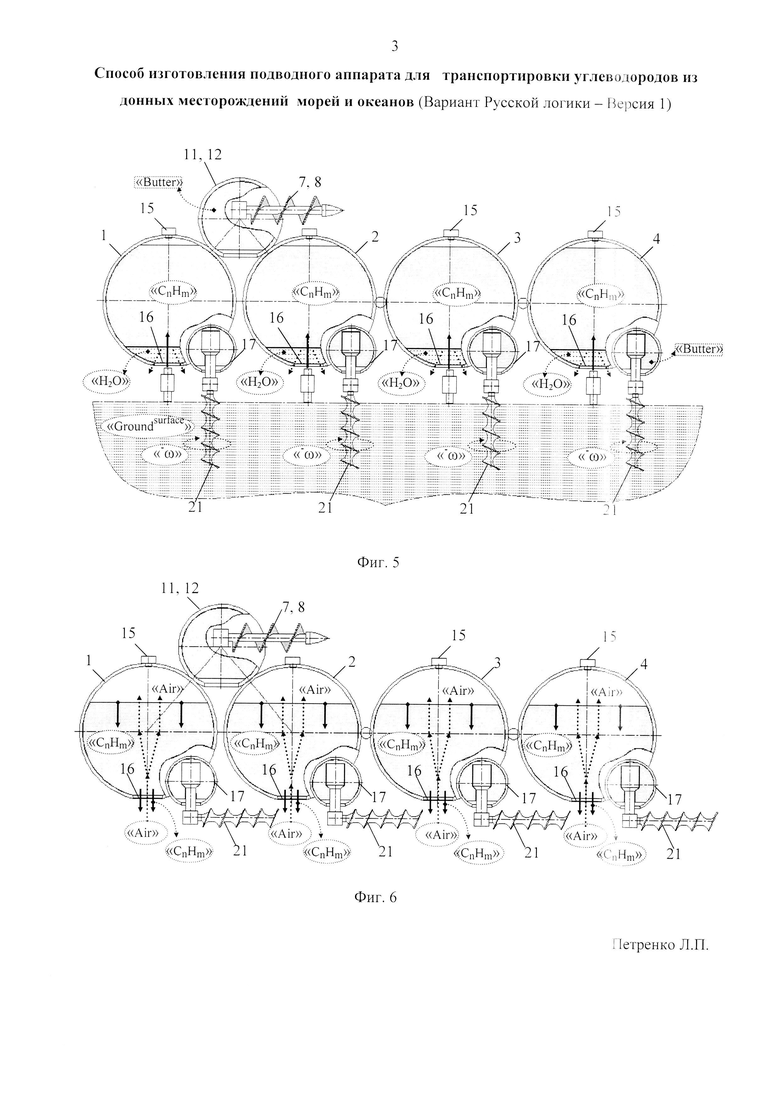

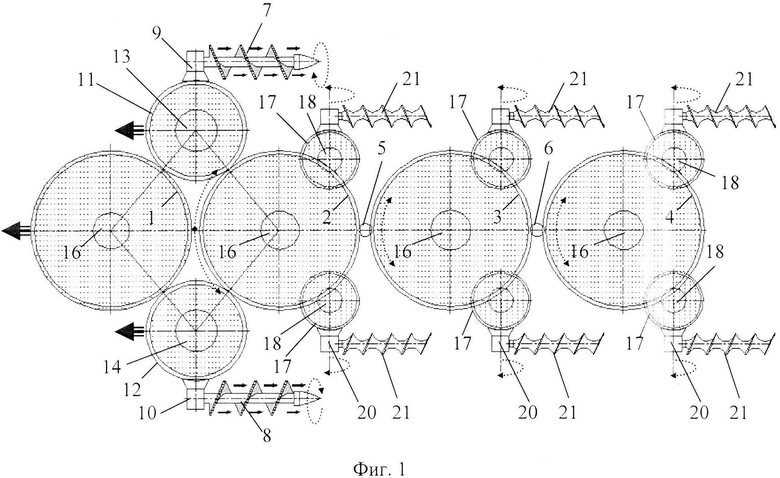

На фиг. 1 и 2 изображена схемная реализация предложенного способа изготовления подводного аппарата для транспортировки углеводородов из донных месторождений морей и океанов, которая включает отдельные сферические корпуса 1, 2, 3 и 4, переходные устройства 5 и 6, гребные винты 7 и 8 с приводами и редуктором 9 и 10, два дополнительных сферических корпуса 11 и 12, клапаны 15, отверстие 16, дополнительные сферические корпуса уменьшенных размеров 17 с соосным отверстием 18, дополнительный привод 19, редуктор 20 с возможностью разворота в вертикальной плоскости вниз на 90° (фиг. 2 и 3), штопоры 21, донные клапаны 22. На фиг. 3 изображена схемная реализация процедуры разворота штопоров 21 на 90° для последующего ввинчивания «+ω» их в донную поверхность «Groundsurface» морей и океанов (фиг. 4), и эту процедуру выполняют так, чтобы нижние отверстия 16 отдельных сферических корпусов 1, 2, 3 и 4 были позиционно расположены напротив донных клапанов 22 для последующей подачи углеводородов «CnHm» в каждый из отдельных сферических корпусов 1, 2, 3 и 4 для их наполнения. На фиг. 4 изображена схемная реализация процедуры ввинчивания всех штопоров 21 в донную поверхность «Groundsurface» морей и океанов. На фиг. 5 изображена схемная реализация процедуры наполнения отдельных сферических корпусов 1, 2, 3 и 4 углеводородами «CnHm» с последующим вывинчиванием «-ω» штопоров 21 из донной поверхности «Groundsurface» морей и океанов после наполнения отдельных сферических корпусов 1, 2, 3 и 4 углеводородами «CnHm». На фиг. 6 изображена схемная реализация процедуры извлечения углеводородов «CnHm» из отдельных сферических корпусов 1, 2, 3 и 4, и ее реализуют путем подачи в нижние отверстия 16 воздуха «Air».

Реализуют способ изготовления подводного аппарата для транспортировки углеводородов из донных месторождений морей и океанов следующим образом.

Выполняют изготовление отдельных сферических корпусов 1, 2, 3 и 4, которые располагают последовательно, и между ними устанавливают переходные устройства 5 и 6, а также устанавливают гребные винты 7 и 8 с приводами и редуктором 9 и 10, при этом изготавливают два дополнительных сферических корпуса 11 и 12 с соосным отверстием 13 и 14 в нижней их части, внутри которых устанавливают привод, а редуктор 9 и 10 его герметично фиксируют с внешней части первого и второго дополнительного сферического корпуса 11 и 12. При этом редукторы 9 и 10 располагают с противоположных их сторон, а другие противоположные стороны дополнительных сферических корпусов 11 и 12 фиксируют на внешней поверхности между первыми двумя отдельными сферическими корпусами 1 и 2, которые соединяют между собой в диаметральной горизонтальной плоскости, и в верхней части первых двух 1 и 2 и последующих отдельных сферических корпусов 3 и 4 соосно герметично закрепляют клапан 15 (фиг. 2) для последующего удаления воздуха «Air» из них. При этом соосно в нижней части всех отдельных сферических корпусов 1-4 выполняют отверстие 16 для последовательного заполнения через них либо забортной водой «H2O», либо углеводородами «CnHm» (фиг. 4 и 5) из донных месторождений морей и океанов, либо воздухом «Air» для вытеснения углеводородов «CnHm» (фиг. 6) из отдельных сферических корпусов 1-4 в местах их приема. При этом редукторы 9 и 10 дополнительных сферических корпусов 11 и 12 соединяют с гребным винтом 7 и 8, который выполняют спиралевидной формы, и ориентируют их вдоль отдельных сферических корпусов 1-4, а в нижней части по обе стороны отдельных сферических корпусов 1-4 фиксируют дополнительные сферические корпуса уменьшенных размеров 17 с соосным отверстием 18 в нижней их части, внутри которых закрепляют дополнительный привод 19 (фиг. 2) с внешним редуктором 20 (фиг. 2) со штопором 21, и выполняют редуктор 20 с возможностью разворота в вертикальной плоскости вниз на 90° (фиг. 2 и 3) для последующего ввинчивания их в донную поверхность «Groundsurface» для фиксации подводного аппарата над ней. При этом второй 2 и последующие отдельные сферические корпуса 3 и 4 соединяют посредством переходного устройства 5 и 6, которое изготавливают с возможностью горизонтального возвратно-поступательного разворота. При этом после погружения подводного аппарата в воду первый и второй дополнительный сферический корпус 11 и 12, а также дополнительные сферические корпуса уменьшенных размеров 17 заполняют маслом «Butter» для исключения попадания воды «H2O» с высокой проводимостью в энергетические устройства приводов и систем управления. На фиг. 3 и 4 изображена схемная реализация предварительного разворота всех штопоров 21 вниз на 90° с последующим ввинчиванием «+ω» их в донную поверхность «Groundsurface» для фиксации подводного аппарата над ней. А после наполнения углеводородами «СПНП1» отдельных сферических корпусов 1-4 (фиг. 5) выполняют процедуру вывинчивания «-ω» всех штопоров 21 из донной поверхности «Groundsurface» для последующей транспортировки их в порт прибытия для реализации процедуры извлечения углеводородов «CnHm» из отдельных сферических корпусов 1, 2, 3 и 4, и эту процедуру выполняют (фиг. 6) путем подачи воздуха «Air» через отверстия 16 вовнутрь отдельных сферических корпусов 1, 2, 3 и 4. В результате воздух «Air» вытесняет углеводороды «CnHm» из отдельных сферических корпусов 1, 2, 3 и 4, которые по соответствующим каналам поступают в специальные хранилища. При этом следует отметить, что в порту прибытия перед вытеснением углеводородов «CnHm» из отдельных сферических корпусов 1, 2, 3 и 4 может быть реализована процедура разворота всех штопоров 21 вниз на 90° с последующим ввинчиванием «+ω» их в донную поверхность.

Использование изобретения позволяет выполнить процедуру приема углеводородов «CnHm» из донных месторождений морей и океанов и транспортировку их посредством подводных аппаратов.

Изобретение относится к области судостроения и касается подводных аппаратов, которые могут быть использованы для выполнения транспортировки углеводородов из донных поверхностей морей и океанов. Предложен способ изготовления подводного аппарата для транспортировки углеводородов из донных месторождений морей и океанов, включающий изготовление отдельных сферических корпусов, которые располагают последовательно, двух дополнительных сферических корпусов, которые фиксируют на внешней поверхности между первыми двумя отдельными сферическими корпусами, в нижней части по обе стороны отдельных сферических корпусов фиксируют дополнительные сферические корпуса уменьшенных размеров. Дополнительные сферические корпуса выполняют с приводами, редукторы которых соединяют с гребными винтами, которые выполняют спиралевидной формы и ориентируют вдоль отдельных сферических корпусов. Дополнительные сферические корпуса уменьшенных размеров имеют дополнительный привод с внешним редуктором со штопором, и выполняют редуктор с возможностью разворота в вертикальной плоскости вниз на 90° для последующего ввинчивания их в донную поверхность для фиксации подводного аппарата над донной поверхностью. После погружения подводного аппарата в воду дополнительные сферические корпуса заполняют маслом. Технический результат заключается в расширении функциональных возможностей подводного аппарата. 6 ил.

Способ изготовления подводного аппарата для транспортировки углеводородов из донных месторождений морей и океанов, включающий изготовление отдельных сферических корпусов, которые располагают последовательно, и между ними устанавливают переходные устройства, а также устанавливают гребные винты с приводами, отличающийся тем, что изготавливают два дополнительных сферических корпуса с соосным отверстием в нижней их части, внутри которых устанавливают привод, а редуктор его герметично фиксируют с внешней части первого и второго дополнительного сферического корпуса, при этом редукторы располагают с противоположных их сторон, а другие противоположные стороны дополнительных сферических корпусов фиксируют на внешней поверхности между первыми двумя отдельными сферическими корпусами, которые соединяют между собой в диаметральной горизонтальной плоскости, и в верхней части первых двух и последующих отдельных сферических корпусов соосно герметично закрепляют клапан для последующего удаления воздуха из них, при этом соосно в нижней части всех отдельных сферических корпусов выполняют отверстие для последовательного заполнения через них либо забортной водой, либо углеводородами из донных месторождений морей и океанов, либо воздухом для вытеснения углеводородов из отдельных сферических корпусов в местах их приема, при этом редукторы дополнительных сферических корпусов соединяют с гребным винтом, который выполняют спиралевидной формы, и ориентируют их вдоль отдельных сферических корпусов, а в нижней части по обе стороны отдельных сферических корпусов фиксируют дополнительные сферические корпуса уменьшенных размеров с соосным отверстием в нижней их части, внутри которых закрепляют дополнительный привод с внешним редуктором со штопором, и выполняют редуктор с возможностью разворота в вертикальной плоскости вниз на 90° для последующего ввинчивания их в донную поверхность для фиксации подводного аппарата над донной поверхностью, при этом второй и последующие отдельные сферические корпуса соединяют посредством переходного устройства, которое изготавливают с возможностью горизонтального возвратно-поступательного разворота, при этом после погружения подводного аппарата в воду первый и второй дополнительные сферические корпуса, а также дополнительные сферические корпуса уменьшенных размеров заполняют маслом для исключения попадания воды с высокой проводимостью в энергетические устройства приводов.

| Камера для производства минеральной ваты | 1949 |

|

SU86121A1 |

| Парораспределительный клапанный механизм | 1929 |

|

SU20094A1 |

| СПОСОБ ПОЛУЧЕНИЯ СООБЩЕНИЯ, ИДЕНТИФИЦИРУЮЩЕГО СОСЕДНИЕ ЯЧЕЙКИ | 2010 |

|

RU2526750C2 |

| ПОДВОДНЫЙ АППАРАТ | 2007 |

|

RU2356780C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ | 2011 |

|

RU2488662C1 |

| WO 2013140421 A1, 26.09.2013 | |||

| СПОСОБ ПОВЫШЕНИЯ МАНЕВРЕННОСТИ ПОДВОДНОЙ ЛОДКИ (ВАРИАНТ РУССКОЙ ЛОГИКИ - ВЕРСИЯ 7) | 2013 |

|

RU2527884C1 |

Авторы

Даты

2016-05-20—Публикация

2015-05-26—Подача