Известна конструкция оборудования самоокапывания грузового автомобиля, разработанного, изготовленного и испытанного специалистами Института им. Д.М. Карбышева во второй половине XX века. Оборудование выполнено по типу скреперного с гидроприводом управления, установленного сзади, в кузове у заднего борта, управляется оператором, сидящем там же. При въезде автомобиля в отрываемый окоп оператор заглубляет нож, к которому закреплено полотно из синтетического материала, волочащееся при движении грузовика все время передним ходом, набирает на полотно грунт, приподнимая слегка нож, выезжает из окопа и, отъехав на некоторое расстояние, поднимает гидроприводом нож еще выше, высыпает грунт, где намечено и обговорено с водителем заранее. Затем передним ходом заезжает грузовик снова в окоп и работа повторяется. Оборудование получило название «режущий периметр». При попадании на препятствие нож выглубляется автоматически благодаря скреперной схеме и гидроприводу и снова заглубляется оператором, когда препятствие пройдено. Никаких динамических перегрузок, но низкая производительность оборудования, то есть велико время отрытия окопа, что не позволило решить проблему самоокапывания колесных транспортных средств. Проблема не решена, но она решаема.

Предлагаемое решение: отвал из трех отдельных частей, гигантски увеличивающее жесткость и прочность самой нагруженной «балки ножа», позволяет решить эту проблему даже в условиях динамических перегрузок, характерных для оборудования бульдозерного типа и при сравнении с известным, отметим 5 существенных отличий с аналогом.

1. Вместо известного оборудования скреперного типа предлагается оборудование бульдозерного типа.

2. В известном за рабочий цикл транспорт проходит расстояние до 80 метров (40+40) и более, чтобы рассеять грунт и вернуться в окоп обратно, двигаясь всегда передним ходом. В предлагаемой конструкции - задним ходом до 20 метров не более и передним столько же, т.е. меньше в 2 раза, что прямо сказывается на производительности оборудования.

3. Максимальную призму грунта перед отвалом предлагаемого оборудования, набранную за 1 рабочий ход, проблематично вывезти на полотне известной конструкции из окопа при чуть приподнятом ноже, особенно когда у окопа появляется угол подъема на выезде, т.е. опять явная потеря производительности.

4. У предлагаемого устройства нет гидропривода управления оборудованием, а есть с помощью клыков принудительное заглубление отвала в грунт и автоматическое его выглубление за счет обильного поступления грунта под колеса через проемы боковых отвалов лишь тогда, когда набирается максимальная призма грунта перед отвалом.

5. Вместо двух человек, водителя и оператора, задействованных в работе известного оборудования, в предлагаемом справляется один, водитель машины, двигаясь задним (рабочим) ходом, не глядя, а передним (холостым) видит, что им сделано и где следует остановиться, чтобы, не глядя, повторить рабочий ход.

Известна конструкция другого землеройного оборудования для броневой гусеничной машины по а.с. №78819, МКИ F41h 11/00, 1973 г., прототип, где режущая часть отвала увеличена на ширину гусениц и выполнена с отвалом из двух частей по а.с. №75537, МКИ F41h 11/0, 1973 г., прототип, где отвал выполняется «из нескольких, например из двух, частей». Испытания этого оборудования показали, что такое увеличение режущей части недостаточно. Из-за того, что в процессе отрытия окопа, когда появляются вертикальные боковые стенки из нормально плотного грунта (грунт IV категории) и хотя из-за уводов под неравномерной нагрузкой (влево-вправо) окоп получается шире на 0,3 м не менее, чем режущая часть отвала, на первом же окопе произошла при небрежном въезде поломка - одна надгусеничная полка с грязевыми щитками была при въезде в окоп прилично помята, после чего началось «осторожничество», что сказалось и на производительности, а отрывали 10÷12 окопов.

Поэтому во избежание поломок машины и для удобства водителю в управлении машиной необходимо в предлагаемом оборудовании режущую часть отвала выполнять «не менее габарита машины по ширине», да с добавкой на подстраховку П, исключающую чрезмерное водительское «осторожничество» в работе, явно приводящее к потере производительности и времени отрытия окопа (укрытия).

Выполнение отвала из двух частей оказалось достаточным для легкой плавающей машины, но для, например, средней машины, которая тяжелее в ≈3 раза испытанной, необходим больший резерв жесткости и прочности, да и снижение веса оборудования при этом. Поэтому предлагаемое оборудование бульдозерного типа выполнено с отвалом из трех частей, что позволяет получить эффект, в

Для упрощения конструкции оборудования средняя часть отвала выполнена с возможностью опоры на соседние боковые части за счет полок на ее клыках, которые опираются при работе на лицевые поверхности клыков боковых частей отвала.

Предлагаемое оборудование относится к приспособлениям броневых колесных и гусеничных машин и прочих колесных машин, применяемых в оборонных целях.

Цель изобретения - механизация земляных работ при устройстве блиндажей и прочих укрытий в условиях ограниченного времени.

На двух листах прилагаются чертежи «Оборудование I».

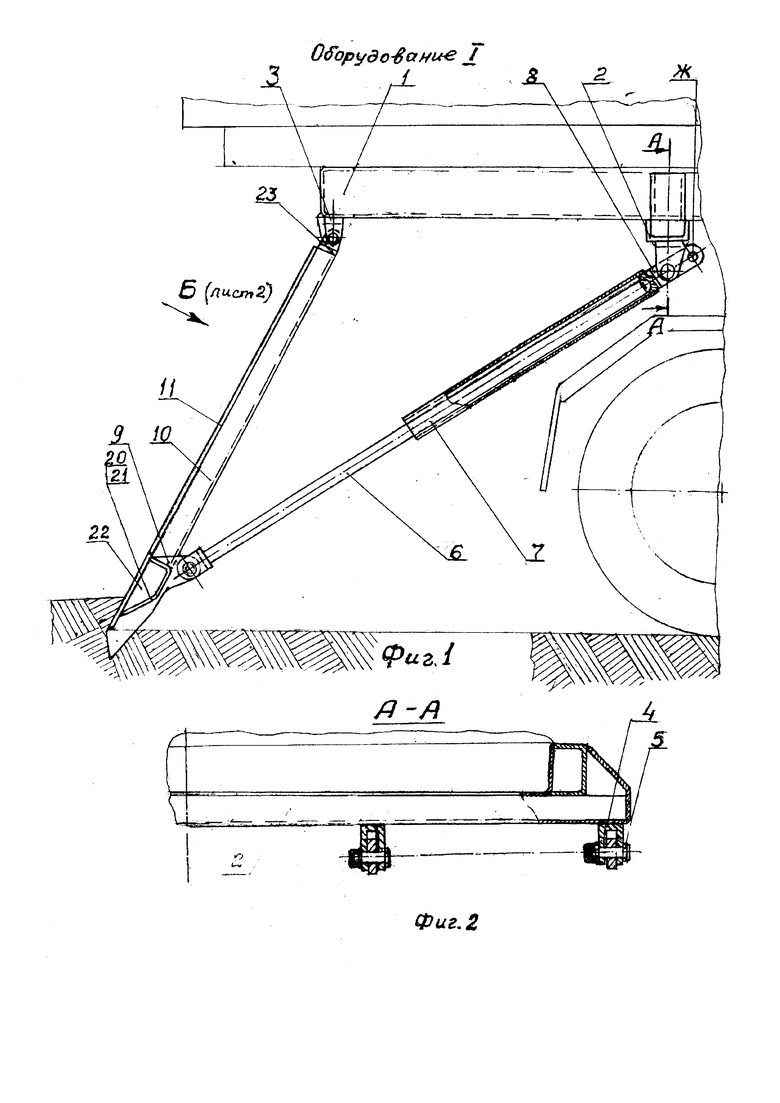

На фиг. 1 показан вид с правого борта на оборудование; на фиг. 2 - разрез А~А на поперечную балку усиления рамы с местами крепления упорных штанг; на фиг. 3 (лист 2) - вид Б (лист 1) на лицевую сторону отвала из трех отдельных частей, где показаны проемы Г×Д в боковых частях отвала; на фиг. 4 - показан разрез В-В, место опоры средней части отвала на соседние боковые части.

К раме 1 машины в проушинах 3 шарнирно подвешены три отдельные части отвала с режущей кромкой на всю ширину машины не менее габарита ее по ширине, каждая часть на двух проушинах.

Рама машины усилена поперечной балкой 2, к которой приварены две пары проушин 4 для шарнирного соединения быстросъемными пальцами с пылевой защитой 5 четырех упорных штанг для удержания боковых частей отвала в рабочем положении. Каждая штанга содержит упор 6, имеющий проушину для шарнирного соединения с клыками 9 или 15 у правой боковой части отвала (или 14 у левой боковой части соответственно), направляющую трубу 7 и корпус хвостовика 8, сваренные вместе. Упор 6 выполнен со сферическим концом, при работе контактирующим со сферическим гнездом в корпусе хвостовика 8, на хвосте которого предусмотрена отверстие Ж.

Боковая часть отвала сварена из листа 11 (или 12), в котором предусмотрен проем Г×Д, продольной балки ножа 18, двух поперечных балок 10 с проушинами 23, клыков 9 и 15 (или 14), консольной балки 20 (или 21) с ребром 22.

Средняя часть отвала сварена из листа 13, имеющего вырез верхней кромки К под сцепное устройство, продольной балки ножа 19, двух поперечных балок 10 с проушинами 23, клыков 16 и 17, выполненных с полками для опоры на соседние боковые части отвала.

Во всех четырнадцати шарнирных соединениях оборудования установлены одного типоразмера быстросъемные пальцы 5 с осевой фиксацией и пылевой защитой, выполненные по а.с. №703687, МКИ F16B 21/18, F16B 41/00, 1978 г. и прошедшие полевые испытания (прототипа)

Оборудование работает следующим образом.

В процессе движения машины задним (рабочим) ходом отвал благодаря клыкам принудительно заглубляется на расчетную глубину порядка 100÷150 мм в грунт до IV категории плотности и набирает перед собой максимально возможную призму грунта, при которой только начинает через проемы Г×Д в боковых частях отвала обильно поступать под задние колеса (под гусеницы) грунт и автоматически задняя часть машины, поднимаясь, выглубляет всю режущую кромку отвала и начинает перемещать грунт, и необходимо вовремя остановиться, т.е. не более 15 метров вполне достаточно. При остановке и движении машины передним (холостым) ходом призма грунта остается на месте и машина возвращается, водитель, видя, что сделано за рабочий ход, должен остановиться там, где необходимо, чтобы продолжить разработку окопа. И так цикл за циклом, следя, чтобы угол подъема на выезде из окопа был, по возможности, пологим (до 10°), не очень затруднительным для машины, стараясь оставлять очередной грунт не на вершине аппарели, а на обратном склоне ее, останавливая машину вовремя, когда водитель чувствует под задними колесами (или гусеницами) рыхлый грунт (выравнивание машины после подъема - «кивок назад»). Нельзя машину при работе задним ходом останавливать при подъеме на выезде, т.к. это создаст дополнительное сопротивление от призмы грунта для следующего рабочего хода и, если такое в конце концов случилось, необходимо выехать передним ходом из окопа и въехать передним ходом в окоп и начать разработку грунта в глубину в другом направлении, поменяв направление рабочего хода на направление холостого. Работа продолжается точно так же до момента, когда въезд и на новую аппарель станет примерно таким же затруднительным для машины из-за большого угла выезда из окопа и машина сама себе создаст дополнительное сопротивление, оставив на подъеме максимальную призму грунта и в этом направлении. По окончании работ необходимо на холостом ходу выехать из окопа, без нагрузки проложив колею в первой аппарели, развернуться и через эту колею снова проехать через окоп и вторую аппарель, проложив колею и во второй аппарели. Если при отрытии не было грубых ошибок в технологии отрытия, получим то, на что способно конкретно оборудование на данной машине.

В случае необходимости перемещения рыхлого грунта предусмотрена установка отвала без заглубления режущей кромки его в грунт, используя дополнительное отверстие Ж на четырех штангах или изменяя длину четырех гибких многозвенных тяг путем перестановки быстросъемных пальцев, что позволит сократить и облегчить ручной труд в обустройстве блиндажей и прочих укрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОШНИК-БУЛЬДОЗЕР ГУСЕНИЧНОЙ БРОНИРОВАННОЙ РЕМОНТНО-ЭВАКУАЦИОННОЙ МАШИНЫ | 2009 |

|

RU2393417C1 |

| КОВШ С ПРИНУДИТЕЛЬНОЙ РАЗГРУЗКОЙ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 1990 |

|

RU2030513C1 |

| МАШИНА ОБЕСПЕЧЕНИЯ ПЕРЕПРАВ | 2014 |

|

RU2578650C2 |

| МАШИНА ДЛЯ ЭКСКАВАЦИИ И ПЕРЕМЕЩЕНИЯ ГРУНТА | 1992 |

|

RU2038446C1 |

| ВОЕННАЯ МАШИНА С ОБОРУДОВАНИЕМ ДЛЯ САМООКАПЫВАНИЯ | 2005 |

|

RU2314389C2 |

| Бульдозерное оборудование | 1981 |

|

SU1002465A2 |

| Бульдозерное оборудование | 1984 |

|

SU1216294A1 |

| Бульдозерное оборудование | 1988 |

|

SU1647085A1 |

| Бульдозерное оборудование | 1980 |

|

SU891854A1 |

| Бульдозерное оборудование | 1985 |

|

SU1312149A1 |

Изобретение относится к оборудованию бульдозерного типа. Оборудование установлено сзади на раме колесной машины, усиленной поперечной балкой, или на кормовом листе корпуса гусеничной или колесной машин. Содержит отвал, общая длина режущей кромки которого выполнена не менее габарита машины по ширине, боковые рыхлители колеи машины, клыки принудительного заглубления отвала и боковые проемы в отвале для его автоматического выглубления, упорные штанги или выполненные с возможностью регулировки длины гибкие многозвенные тяги, удерживающие отвал в рабочем положении. Количество частей отвала увеличено до трех, каждая в верхней части соединена шарнирно в двух проушинах с рамой машины или двумя проушинами с корпусом машины по низу кормового листа. Две боковые части соединены каждая шарнирно через проушины своих клыков, выходящих на тыльную сторону отвала, с ответными проушинами упорных штанг или через проушины клыков, выходящих на лицевую сторону отвала, с ответными проушинами гибких многозвенных тяг. Боковые части отвала удерживаются в рабочем положении шарнирными соединениями с ответными проушинами на поперечной балке усиления рамы для крепления упорных штанг или ответными проушинами на кормовом листе корпуса для крепления гибких многозвенных тяг. Технический результат - обеспечение самоокапывания транспортного средства, а также повышение эффективности строительства блиндажей и прочих укрытий в условиях ограниченного времени. 1 з.п. ф-лы, 4 ил.

1. Оборудование бульдозерного типа для механизации земляных работ и самоокапывания колесных и гусеничных машин, применяемых в обороне, выполненное быстросъемным для демонтажа и монтажа в полевых условиях и условиях ограниченного времени, установленное сзади на раме, усиленной поперечной балкой, колесной машины или на кормовом листе корпуса гусеничной и колесной машин, содержащее отвал из нескольких отдельных частей, общая длина режущей кромки которых выполнена не менее габарита машины по ширине, с боковыми рыхлителями колеи машины, с клыками принудительного заглубления отвала и боковыми проемами в отвале для автоматического выглубления его, упорные штанги или выполненные с возможностью регулировки длины гибкие многозвенные тяги, удерживающие отвал в рабочем положении, отличающееся тем, что количество частей отвала увеличено до трех - двух боковых и одной средней, каждая часть отвала в верхней части соединена шарнирно в двух проушинах с рамой машины или двумя проушинами с корпусом машины по низу кормового листа, две боковые части соединены каждая шарнирно через проушины своих клыков, выходящих на тыльную сторону отвала, с ответными проушинами упорных штанг или через проушины клыков, выходящих на лицевую сторону отвала, с ответными проушинами гибких многозвенных тяг, боковые части отвала удерживаются в рабочем положении шарнирными соединениями с ответными проушинами на поперечной балке усиления рамы для крепления упорных штанг или ответными проушинами на кормовом листе корпуса для крепления гибких многозвенных тяг.

2. Оборудование по п. 1, отличающееся тем, что средняя часть отвала для своего удержания в рабочем положении выполнена с возможностью опоры непосредственно на обе боковые части отвала, для чего верхние проушины для средней части отвала несколько смещены назад, т.е. не соосны, но оси их параллельны относительно верхних проушин для боковых частей отвала, а клыки средней части имеют полки, при работе опирающиеся на лицевые поверхности клыков боковых частей отвала.

| СПОСОБ ТОРЦОВОГО ШЛИФОВАНИЯ И КОНТРОЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ В АВТОМАТИЧЕСКОЙ ПОТОЧНОЙ ЛИНИИ | 1949 |

|

SU89029A1 |

| Обвязочная рама на колесный трактор полурамной конструкции | 1986 |

|

SU1418161A1 |

| Станок для сшивания ремней | 1937 |

|

SU53316A1 |

| ИНЖЕНЕРНАЯ ДОРОЖНАЯ МАШИНА | 2001 |

|

RU2202095C2 |

| Устройство для измерения коэфициента самоиндукции катушек | 1932 |

|

SU32630A1 |

| МОСТОУКЛАДЧИК | 2003 |

|

RU2250947C1 |

| US 4074769 A, 21.02.1978. | |||

Авторы

Даты

2016-05-20—Публикация

2014-07-11—Подача