Отличительной особенностью предлагаемого способа торцового шлифования и контроля шлифовальных кругов в автоматической поточной линии является осуществление обработки круга двухсторонним (бесцентровым) торцовым шлифованием с закреплением его на ведущей планшайбе только силой трения, возникающей при осевой подаче» причем контроль твердости круга производят путем автоматического измерения усилий резания при обработке, а дисбаланс круга определяют путем автоматического измерения неуравновешенной центробежной силы, возникающей при вращении круга.

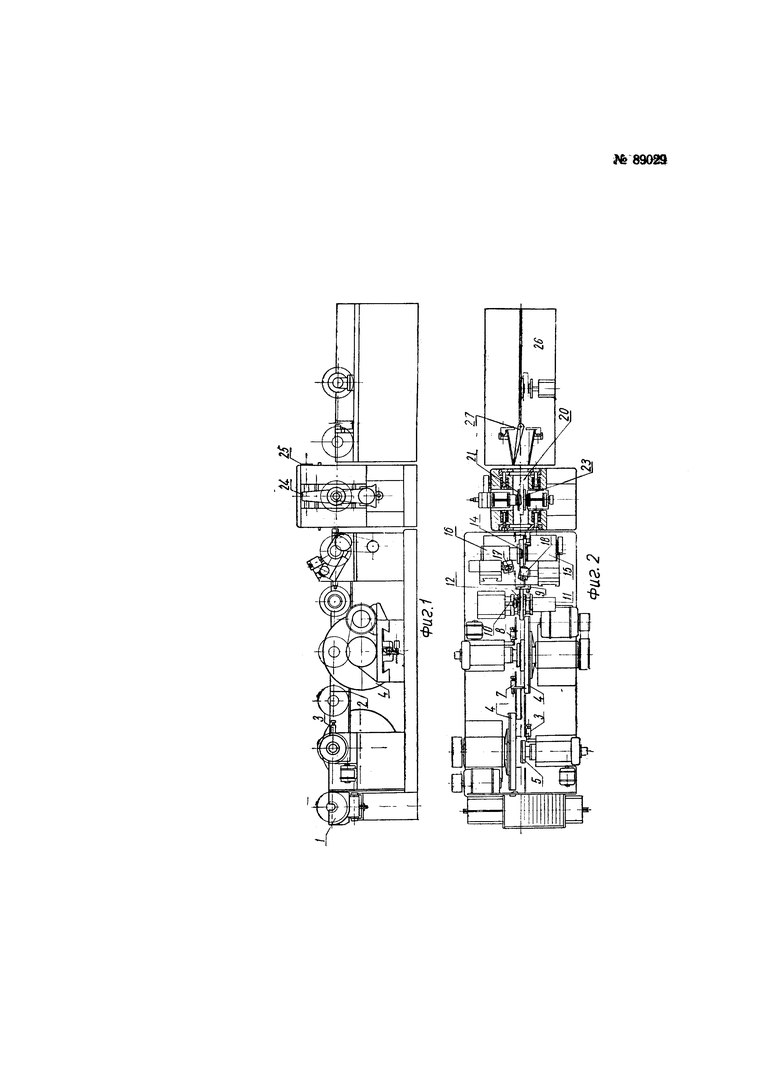

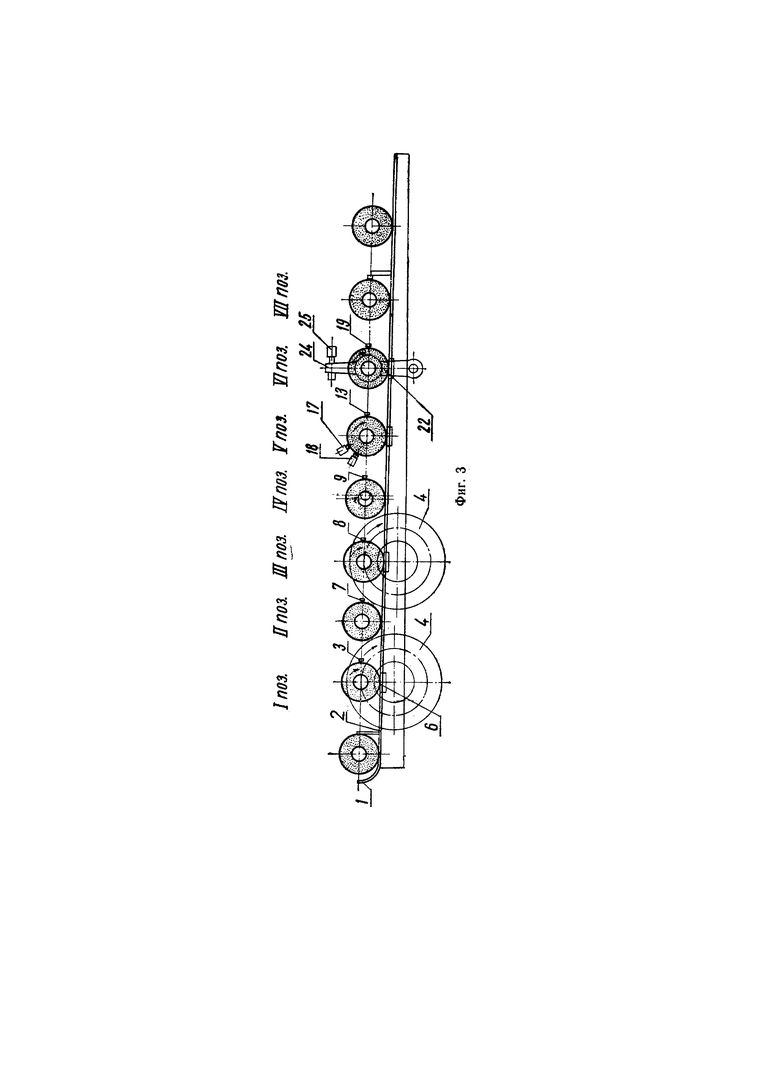

На фиг. 1 показан механизм сборки поточной линии, обеспечивающий осуществление предлагаемого способа; на фиг. 2 - вид его в плане; на фиг. 3 дана технологическая схема.

Для обработки кругов двусторонним (бесцентровым) шлифованием их укладывают в магазин 1, откуда они перемещаются по наклонному желобу 2 в рабочую зону позиции I. Дойдя до упора 3, круг останавливается, а удар его в упор служит импульсом для приведения в действие шлифовального круга 4. При остановке у упора 3 обрабатываемый круг занимает соосное положение с ведущей планшайбой 5, которая, получив импульс от упора, прижимает к шлифовальному кругу 4 обрабатываемый круг, который удерживается на ведущей планшайбе 5 только силой трения, возникающей при осевой подаче. При этом часть 6 наклонного желоба 2 опускается вниз, упор 3 перемещается в сторону и круг подвергается обработке шлифовкой по торцу до заданных размеров, что определяется крайним положением ведущей планшайбы 5, дающей импульс для возврата всех механизмов в исходное положение. После этого обрабатываемый круг по наклонному желобу 2 перемещается до упора 7 (фиг. 2), от которого передается импульс магазину 1. На следующей позиции III обрабатываемый круг ожидает импульса от упора 8 и т.д.

На II позиции происходит замер обрабатываемой плоскости и сообщается импульс для подачи инструмента, износ которого должен быть компенсирован.

На III позиции происходит обработка второй плоскости аналогично позиции I. На IV позиции, куда круг поступает по наклонной плоскости до упора 9, происходит замер размеров с сообщением импульса для подачи инструмента, износ которого на позиции III подлежит компенсации, и обработка отверстия планетарно-шлифовальным механизмом 10. Грубая установка круга осуществляется с помощью упора 9, а точная - по ловителю II, перемещающемуся в направлении, перпендикулярном поточной линии. Крепление круга осуществляется с помощью прижимных шайб 12.

После обработки и замера отверстия все механизмы из IV позиции возвращаются в исходное положение, а обрабатываемый круг перемещается к позиции V, где останавливается упором 13, центрируется по отверстию ловителем 14 и зажимается между ведущей планшайбой 15 и прижимной шайбой 16. Затем круг начинает вращаться, причем конусы 17 и 18, свободно вращающиеся на оправке, получают движение параллельно оси вращения круга и обрабатывают периферию. Конус 17 делает один проход, а конус 18 - два прохода; в течение второго прохода происходит замер твердости круга путем автоматического измерения усилий резания при обработке посредством регистрации изменения силы тока в электрическом приборе. Этот же прибор подает командный импульс на набор клейм, одно из которых подается в маркировочное устройство и после остановки шпинделя маркирует торец круга. Одновременно с нанесением клейма на V позиции осуществляется контроль размеров с подачей импульса для компенсации износа инструмента - конусов 17 и 18.

После выполнения всех операций на позиции V прижимная шайба 16 возвращается в исходное положение в освобождает круг, который перемещается к позиции VI, для испытания прочности круга вращением. На позиции VI круг останавливается упором 19, центрируется ловителем 20 и зажимается планшайбой 21. После этого упор 19 и часть наклонной плоскости 22 отходят от круга, и ведущий шпиндель 23 начинает вращаться, автоматически осуществляя весь цикл испытания в соответствии с заданным режимом. Ведущий шпиндель 23 и планшайба 21 смонтированы на раме 24, шарнирно закрепленной внизу на станине и удерживаемой наверху прижимом 25. Если дисбаланс круга превысит допуск, то центробежные усилия, возникающие при его вращении, превысят тарированное усилие прижима 25 и вызовут вибрации с амплитудой, превышающей предельные. Таким образом, контроль дисбаланса круга осуществляется путем автоматического измерения неуравновешенной центробежной силы, возникающей при вращении круга. Распределение на контрольном столе 26 годных кругов и кругов с дисбалансом производится с помощью направляющей планки 27, а подсчет кругов - посредством счетных механизмов, устанавливаемых в начале и в конце поточной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1975 |

|

SU656809A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ЭКСПЛУАТАЦИОННЫХ ДИСБАЛАНСОВ ТОРЦОВЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2009 |

|

RU2417149C1 |

| Устройство для бесцентровой обработки | 1972 |

|

SU952538A1 |

| СПОСОБ СКВОЗНОГО БЕСЦЕНТРОВОГО НАРУЖНОГО ШЛИФОВАНИЯ | 1992 |

|

RU2023575C1 |

| Способ безцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1980 |

|

SU905002A2 |

| Устройство для подачи детали в зону контроля после шлифования | 1990 |

|

SU1763142A1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| Станок для бесцентрового шлифования деталей | 1972 |

|

SU573325A1 |

Способ торцового шлифования и контроля шлифовальных кругов в автоматической поточной линии, отличающийся тем. что круги обрабатывают двухсторонним (бесцентровым) торцовым шлифованием с закреплением на ведущей планшайбе только силой трения, возникающей при осевой подаче, причем контроль твердости круга производят путем автоматического измерения усилий резания при обработке, а дисбаланс круга определяют путем автоматического измерения неуравновешенной центробежной силы, возникающей при его вращении.

Авторы

Даты

1951-02-28—Публикация

1949-08-06—Подача