Изобретение относится к керамическим материалам конструкционного назначения и может быть использовано для изготовления прочных изделий, используемых в качестве подшипников, нитеводителей, шаровых клапанов в устройствах для перекачки суспензий, а также в качестве деталей бумагоделательных машин.

Известен способ получения конструкционной алюмооксидной керамики [1], включающий формование сырой заготовки, удаление из нее органической связки с последующей установкой в графитовую пресс-форму, горячее прессование (при температуре 0,5-0,7 от температуры плавления Al2O3), выемку изделия из формы и его алмазную обработку.

Недостатком данного способа является неудовлетворительная износостойкость получаемого материала вследствие выкрашивания наиболее крупных зерен (образовавшихся вследствие рекристаллизации) с поверхности рабочего слоя при взаимодействии с твердым контртелом в результате действия сдвиговых напряжений.

За основу разработки керамического материала с повышенными служебными свойствами был взят способ получения конструкционной алюмооксидной керамики [2] (принятый за прототип), включающий обработку алюминиевого сплава (Al-Si10-14% мас.) водным раствором едкого натра при теплоотводе из реакционного объема хладагентом, выделение из маточного раствора образовавшегося осадка (гидроксида алюминия с включениями метасиликата натрия), его промывку водой (до величины рН среды 8-9), сушку, термообработку на воздухе (1280-1350°С, 1-3 час), приготовление из полученного продукта шихты, прессование и спекание на воздухе отпрессованных заготовок (1450-1500°С, 1-2 час).

Согласно данному способу получают алюмооксидный материал, содержащий нефелин (25-27% об), равномерно распределенный по поверхности зерен α-Al2O3 в виде тонких прослоек, толщина которых относится к микронному диапазону размеров.

Прочность такого материала повышается благодаря наличию тонких прослоек нефелина, которые равномерно распределены по поверхности зерен α-Al2O3, образуя прочный каркас в виде сетки.

Однако прочность материала, полученного по способу-прототипу, является недостаточной из-за его относительно невысокой плотности и пористости, которые коррелируются между собой и соответственно влияют на прочность.

Технической задачей данного изобретения является увеличение плотности и прочности получаемого материала.

Для решения технической задачи изобретения в способе получения конструкционной алюмооксидной керамики, вначале осуществляют обработку сплава алюминия с кремнием, содержащимся в количестве 10-14% мас., взятым в виде стружки от механической обработки, водным раствором гидрооксида лития с концентрацией 12-20% при теплоотводе из реакционного объема хладагентом с температурой 25-45°С. Затем из маточного раствора выделяют осадок гидроксида алюминия с включениями метасиликата лития. После этого проводят промывку осадка до величины рН среды 8,2-8,6. Затем ведут сушку осадка на воздухе при температуре 80-100°С. Затем проводят термообработку полученного осадка на воздухе при температуре 1200-1300°С в течение 30-60 минут. Для приготовления шихты в измельченный продукт, полученный после термообработки осадка, добавляют 7-10%-ный раствор поливинилового спирта в количестве 5-7% в пересчете на сухой остаток вещества. Затем осуществляют формование (прессование) заготовок под давлением 150-200 МПа, а спекание отпрессованных заготовок проводят при температуре 1450-1550°С в течение 40-60 минут.

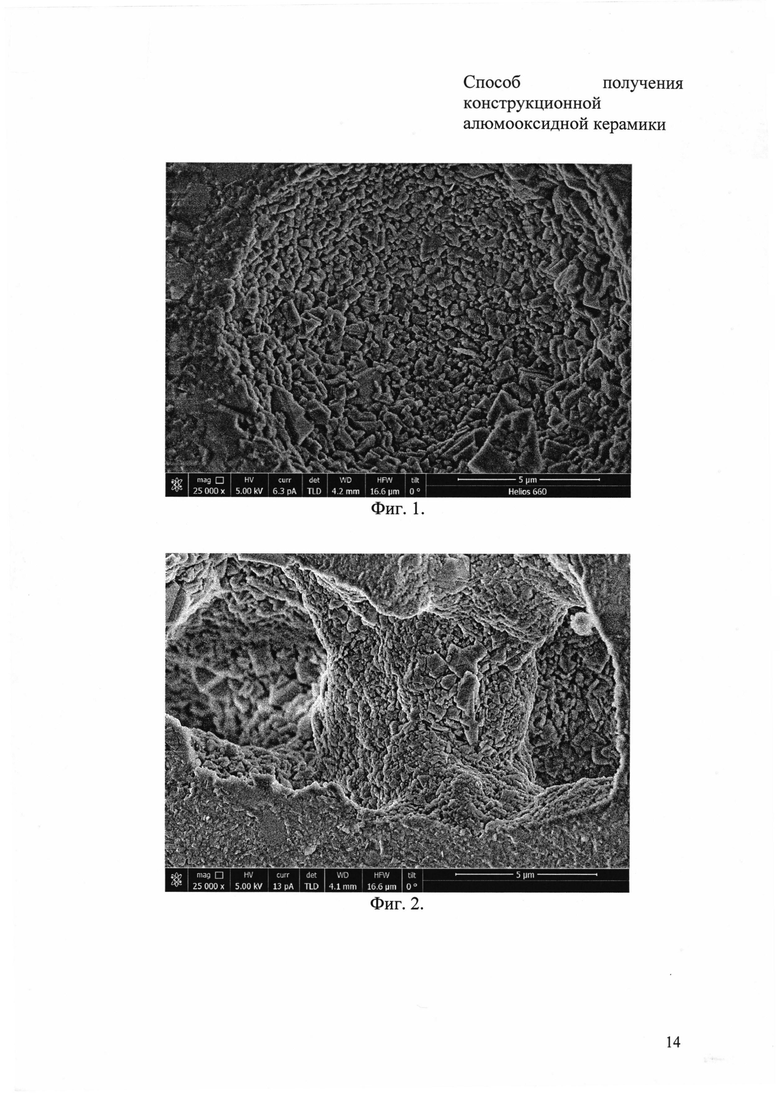

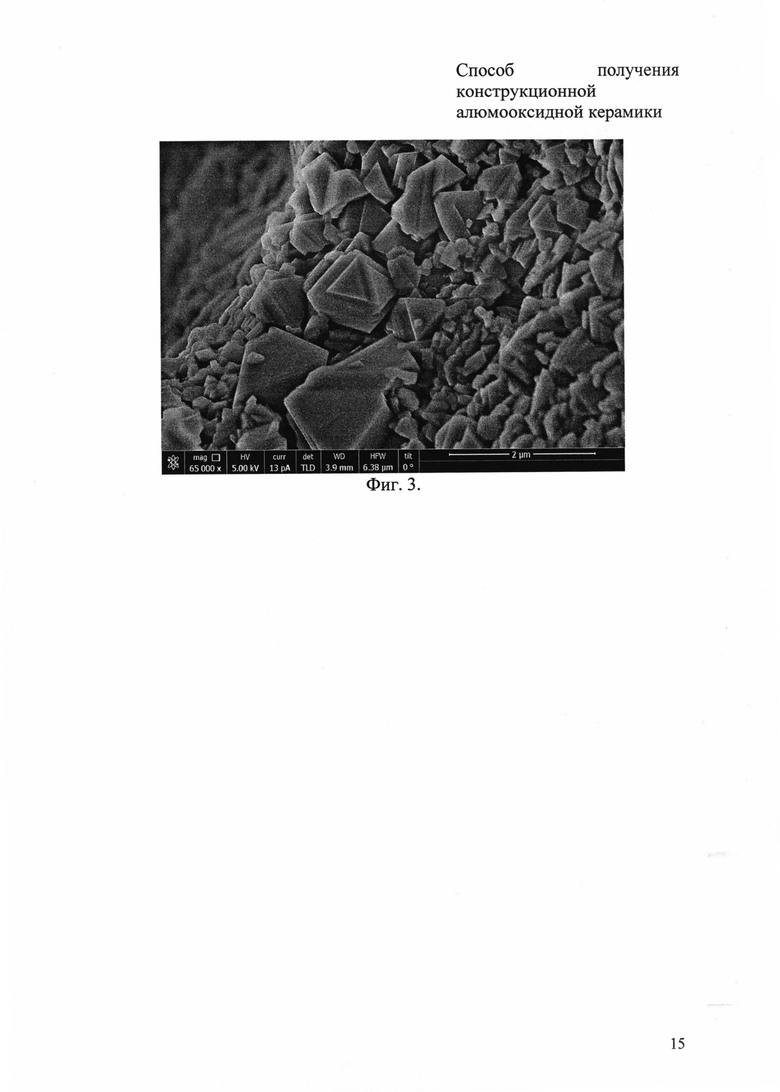

Изобретение поясняется следующими фигурами:

Фиг. 1. Вид поверхности керамического материала после ударного изгиба. Длина линии-метки 5 мкм.

Фиг. 2. Вид поверхности керамического материала после ударного изгиба. Длина линии-метки 5 мкм.

Фиг. 3. Вид поверхности керамического материала после ударного изгиба. Длина линии-метки 2 мкм.

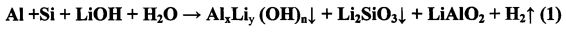

Для получения материала по заявленному способу в качестве исходного сырья использовали сплав алюминия с кремнием (ионный радиус Si меньше ионного радиуса Al на 20%). В результате его обработки водным раствором гидроксида лития, согласно реакции 1, образуется смесь гидроксида алюминия с метасиликатом лития, выделяющаяся в виде осадка, раствор алюмината лития и водород:

Продуктами реакции являются: осадок - смесь сложного алюмолитиевого гидроксида переменного стехиометрического состава (х=0,5-1; у=0,5-1; n=2,5-3) с метасиликатом лития, раствор алюмината лития и водород (состав осадка был установлен методом рентгенофазового и петрографического анализа).

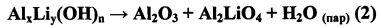

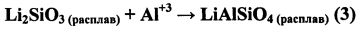

Осадок выделяли из маточного раствора, промывали, высушивали, термообрабатывали на воздухе (1200-1300°С) до образования α-Al2O3, алюмолитиевой шпинели кубической сингонии:

Полученный осадок выделяли из маточного раствора, промывали, высушивали, термообрабатывали на воздухе (1200-1300°С) до образования доминирующей алюмооксидной фазы (Al2O3), согласно реакции 2, при этом метасиликат лития (Li2SiO3) расплавлялся (Tпл=1201°C), согласно реакции 3, равномерно покрывая зерна оксида алюминия, и насыщался ионами алюминия с образованием расплава эвкриптита LiAlSiO4 (Тпл=1423°С).

После охлаждения полученный продукт представлял собой спек. Из измельченного спека получали шихту для прессования изделий. В процессе спекания прессовок (1450-1550°С) также имело место образование расплава эвкриптита, температура плавления которого ниже температуры спекания (эвкриптита зафиксирован в спеченном материале методом РФА - 27% об). Таким образом, имело место спекание с участием жидкой фазы. При охлаждении спекаемых изделий расплав эвкриптита кристаллизуется в тригональной сингонии в правильный треугольник, а α-Al2O3 кристаллизуется в гексагональной сингонии соответствующей кристаллической структуре.

В соответствии с заявленным способом использовали сплав алюминия с кремнием, взятый в виде стружки. Стружку сплава получали при механической обработки (токарная и строгальная обработка, сверление, фрезерование). При этом количество кремния (С1) в сплаве с алюминием не должно превышать 14% мас. и быть менее 10% мас., поскольку именно в этом интервале значений С1 достигается заданный фазовый состав спеченного материала. Если С1 более 14% мас., то в спеченном материале фиксируются диоксид кремния и муллит с отличными (от оксида алюминия) показателями коэффициентов термического расширения, что приводило к его растрескиванию. Снижение С1 менее 10% мас. не обеспечивало образования эвкриптита.

Обработку сплава производили водным раствором гидроксида лития с заданной концентрацией (С2). Снижение С2 менее 12% не целесообразно, так как реакция практически полностью останавливается согласно реакции (1). Увеличение С2 более 20% также не целесообразно, поскольку с увеличением концентрации в объеме реакции происходил резкий нагрев, так как реакция является экзотермической и раствор начинал выкипать, что приводило к выбрасыванию продуктов реакции 1 (в этом случае не наблюдалось улучшения физико-механических свойств спеченного материала).

Поскольку реакция (1) является экзотермической, то из реакционного объема необходимо отводить тепло во избежание резкого закипания и испарения воды, приводящих к выбросу продуктов реакции. Снижение температуры хладагента (Т1) менее 25°С приводило к уменьшению скорости химической реакции и производительности процесса. Увеличение T1 более 45°С приводило к росту размеров кристаллов гидроксида алюминия в осадке, что негативно сказывалось на показателях механических свойств керамики.

Отмывку осадка гидроксида алюминия с включениями метасиликата лития проводили до величины рН среды в интервале значений 8,2-8,6. В этом интервале показателя рН-среды (слабощелочная среда) в составе осадка остается определенное дополнительное количество ионов Li+, участвующие в синтезе эвкриптита. Увеличение рН более 8,6 невозможно, поскольку приводит к синтезу алюмината лития в спеченном материале с потерей прочностных свойств. Снижение рН менее 8,2 приводило к полимеризации осадка с образованием геля, отмывка которого методом вакуумной фильтрации становится невозможной.

Сушку осадка проводят на воздухе при температуре 80-100°С. При этом сушку осадка не целесообразно проводить при температуре (Т2) ниже 80°С в связи со значительным возрастанием времени, необходимым для достижения нулевой влажности. Увеличение Т2 более 100°С также не целесообразно, поскольку при Т2 достигается быстрое высушивание без термического разложения гидроксида.

Термообработку осадка проводят на воздухе при температуре (Т3) и времени изотермической выдержки (τ1) не менее 1200°С и 30 минут, также не более 1300°С и 60 минут соответственно. В этом случае снижение Т3 и τ1 менее указанных значений приводит к чрезвычайно высокой усадке керамики при спекании и, как следствие, к ее возможной деформации и разрушению. Увеличение Т3 и τ1 выше указанных значений не целесообразно в связи с потерей активности порошка к спеканию и невозможности достижения высокого уровня механических свойств керамики.

Концентрация водного раствора поливинилового спирта (С3) менее 7% не целесообразна, так как в противном случае требуется больший объем вводимого раствора связующего и возрастает время высушивания шихты. Увеличение С3 более 10% приводит к возрастанию вязкости раствора и ухудшению условий смешивания с порошком в процессе приготовления шихты.

Количество поливинилового спирта (С4) в шихте менее 5% не обеспечивает получения качественной прессовки: наблюдается образование трещин вследствие недостаточной пластичности смеси порошка с органической связкой. Увеличение С4 более 7% не целесообразно, так как наблюдается снижение механических свойств спеченного материала.

Давление прессования (Р) менее 150 МПа приводило к снижению механических свойств керамики, увеличение Р, более 200 МПа, приводит к эффекту образования «перепрессовочных» трещин.

Спекание материала производят при температуре (Т4) и времени изотермической выдержки (τ2) не менее 1450°С и 40 минут, а также не более 1550°С и 60 - соответственно. Снижение Т4 и τ2 менее 1450°С и 40 минут приводило к падению механических свойств материала вследствие неполного завершения процесса спекания, а увеличение этих параметров более 1550°С и 60 минут также приводило к уменьшению прочностных характеристик вследствие значительной рекристаллизации зерен корунда.

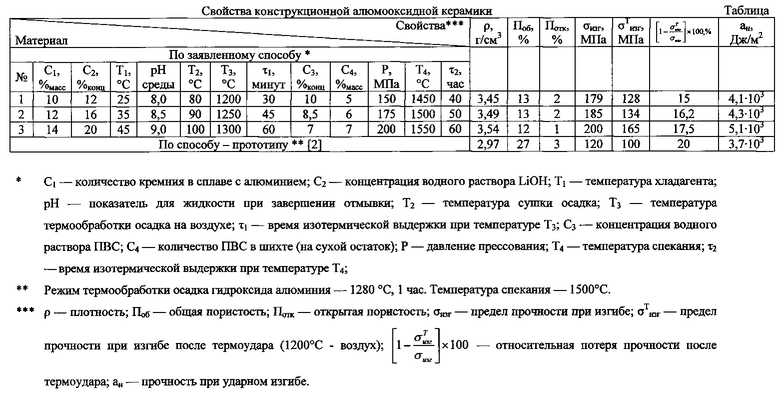

В данном техническом решении наличие положительного эффекта объясняется формированием особой структуры материала (фиг. 1) вследствие зонального спекания высокодисперсной порошковой заготовки с участием жидкой фазы - расплава эвкриптита. Результатом зонального спекания является бимодальный характер распределения пор по размерам в спеченной керамике (наблюдаются субмикронные внутризеренные поры и межзеренные поры - 1-10 мкм, размер зерен сопоставим с размерами агломератов, полученных после термообработки гидроксида алюминия (фиг. 2). В процессе спекания алюмооксидные зерна (пластинчатой формы) покрываются расплавом эвкриптита (фиг. 3), который растекается по их поверхности и образует треугольные зерна правильной формы. Он же способствует снижению роста зерен оксида алюминия вследствие собирательной рекристаллизации (зернограничная фаза понижает поверхностную энергию зерен). При охлаждении спекаемой керамики происходит кристаллизация расплава эвкриптита, закрывающего поры внутри зерен и с поверхности изделия (закрытая пористость - 11% при общей пористости 12-13% и открытой пористости - 1-2%, см. таблицу). Образующееся закрытое поровое пространство в значительной степени способствует диссипации энергии удара при механическом и термическом нагружении (в отличие от материала, полученного по способу-прототипу, с общей пористостью 25-27%). При этом наличие прослоек эвкриптита между алюмооксидными зернами (адгезионный тип связи между α-Al2O3 и LiAlSiO4) обеспечивает достаточно большую прочность при пористости 12-13%.

Таким образом, техническая задача данного изобретения выполнена - достигнуто увеличение плотности и прочности при ударном воздействии нагрузки, при достаточно не высокой температуре спекания.

Примеры реализации заявленного способа.

Пример 1. 100 грамм сплава алюминия с кремнием (количество кремния С1=10% мас.) в виде стружки загружали в стеклянную колбу из термостойкого стекла, помещенную в воду, выполняющую функцию хладагента. Температуру хладагента поддерживали постоянной (T1=25°C) при помощи термостата с точностью ±2°С. В колбу со стружкой алюминиевого сплава приливали 2000 см3 12% водного раствора щелочи LiOH с концентрацией С2=12% для полного растворения сплава. Растворение сплава, или, иначе говоря, его химическое диспергирование, проводили при непрерывном перемешивании стеклянной пропеллерной мешалкой. После завершения химического диспергирования из маточного раствора путем вакуумной фильтрации выделяли осадок - смесь гидроксида алюминия и метасиликата лития. Этот осадок многократно промывали дистиллированной водой с откачкой жидкости (также методом вакуумной фильтрации). Конечное значение рН, зафиксированное для откачиваемой жидкости было равным 8,2. Полученный осадок высушивали на воздухе до нулевой влажности при температуре Т2, равной 80°С. После этого его помещали в корундовую емкость и термообрабатывали на воздухе при температуре Т3, равной 1200°С, в течение времени τ1, равного 30 минутам. Полученный спек измельчали и вводили в него водный раствор поливинилового спирта (ПВС) с концентрацией С3, равной 10%, в пересчете содержания ПВС на сухой остаток - С4, равного 5% мас. Высушенная смесь представляла собой шихту, из которой прессовали образцы (сырец), прикладывая давление Р, равное 150 МПа. После выжига из сырца временной органической связки - ПВС (300°С, 1 час, на воздухе), проводили его спекание на воздухе при температуре Т4 и времени изотермической выдержки τ2, равных 1450°С и 40 минут - соответственно.

Согласно данным РФА фазовый состав керамики представлен α-Al2O3 (76% об.) и LiAlSiO4 (24% об.).

Пример 2. Все технологические операции совпадают с описанными в примере 1.

100 грамм сплава алюминия с кремнием в виде стружки (C1=12% мас.) обрабатывали водным раствором едкого натра (С2=16%) при температуре хладагента T1=35°C. После завершения химического диспергирования сплава из маточного раствора отфильтровывали осадок - смесь гидроксида алюминия и метасиликата лития, который отмывали дистиллированной водой до конечного значения рН-среды, равного 8,4.

Полученный осадок высушивали на воздухе до нулевой влажности (Т2=90°С) и проводили его термообработку на воздухе при следующих температурно-временных параметрах: Т3=1250°С, τ1=45 минут.

Для приготовления шихты использовали водный раствор ПВС (С3=8,5%, С4=6% мас).

Прессование сырца производили при Р=175 МПа после выжига из него органической связки спекание проводили на воздухе при следующих температурно-временных параметрах: Т4=1500°С, τ2=50 минут.

Согласно данным РФА фазовый состав керамики представлен α-Al2O3 (74% об.) и LiAlSiO4 (26% об.).

Пример 3. Все технологические операции совпадают с описанными в примере 1.

100 грамм сплава алюминия с кремнием (С1=14% мас.) в виде стружки обрабатывали водным раствором гидроокиси лития (С2=20%) при температуре хладагента T1=45°C. После завершения химического диспергирования сплава из маточного раствора отфильтровывали осадок - смесь гидроксида алюминия и метасиликата лития, который отмывали дистиллированной водой до конечного значения рН-среды, равного 8,6.

Полученный осадок высушивали на воздухе до нулевой влажности (Т2=100°С) и проводили его термообработку на воздухе при следующих температурно-временных параметрах: Т3=1300°С, τ1=60 минут.

Для приготовления шихты использовали водный раствор ПВС (С3=7%, С4=7% мас.).

Прессование сырца производили при Р=200 МПа, после выжига из него органической связки спекание проводили на воздухе при следующих температурно-временных параметрах: Т4=1550°С, τ2=60 минут.

Согласно данным РФА фазовый состав керамики представлен α-Al2O3 (72% об.) и LiAlSiO4 (28% об.).

Результаты испытаний материала, полученного в соответствии с заявленным способом, в сравнении с материалом, изготовленным по способу-прототипу, приведены в таблице.

Прочность при изгибе определяли на призматических образцах (7×8×50, мм) по трехточечной схеме нагружения (испытательная машина TIRATEST-2300), а прочность при ударном изгибе - на призматических образцах (7×8×50, мм) с использованием маятникового копра [3].

Из приведенных данных видно, что материал, полученный по предложенному способу, имеет более высокую плотность и прочность при ударном изгибе по сравнению с материалом, изготовленным по способу-прототипу. Хотелось бы отметить значительное снижение времени спекания (40-60 минут - по заявленному способу, 60-180 - по прототипу).

Источники информации

1. Патент РФ №2461530, опубл. 20.09.2012, бюл. №26. Способ получения композиционного материала Al2O3-Al; С04В 35/65, 35/117, B22F 3/23.

2. Патент РФ №2453517, опубл. 20.06.2012, Способ получения конструкционной алюмооксидной керамики; С04В 35/111, С04В 35/626, C01F 7/42, (прототип).

3. Практикум по технологии керамики и огнеупоров / Под ред. Полубояринова Д.Н. и Попильского Р.Я. М.: Изд-во литературы по строительству, 1972, 352 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2547852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2536692C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2545270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2012 |

|

RU2522487C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КЕРАМИКИ | 2022 |

|

RU2783871C1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

Изобретение относится к технологии высокотемпературных керамических материалов конструкционного назначения с повышенными термомеханическими свойствами и может быть использовано в качестве футеровки тепловых агрегатов, термостойкого огнеприпаса, элементов ударопрочной защиты. Для изготовления конструкционной алюмооксидной керамики исходный сплав алюминия с кремнием (10-14 мас.%) обрабатывают водным раствором гидроокиси лития с концентрацией 12-20% при теплоотводе из реакционного объема хладагентом с температурой 25-45°C. Затем из маточного раствора выделяют осадок гидроксида алюминия с включениями метасиликата лития, его промывку ведут до величины pH среды 8,2-8,6. Осадок высушивают, термообрабатывают на воздухе при 1250-1350°C 30-60 минут. Полученный спек измельчают и приготавливают шихту. Изделия прессуют под давлением 150-200 МПа и спекают на воздухе при температуре 1450-1550°C в течение 40-60 минут. Технический результат изобретения - увеличение прочности и плотности материала. 3 ил., 3 пр. 1 табл.

Способ получения конструкционной алюмооксидной керамики, включающий обработку алюминиевого сплава водосодержащим реагентом, выделение из маточного раствора образовавшегося осадка, его промывку, сушку, термообработку, приготовление из полученного продукта шихты, формование и спекание отформованных заготовок, отличающийся тем, что используют стружку сплава алюминия с кремнием, содержащимся в количестве 10-14 мас.%, который обрабатывают водным раствором гидроокиси лития с концентрацией 12-20% при теплоотводе из реакционного объема хладагентом с температурой 25-45°C, из маточного раствора выделяют осадок гидроксида алюминия с включениями метасиликата лития, промывку осадка ведут до величины pH среды 8,2-8,6, сушку осадка проводят на воздухе при температуре 80-100°C, термообработку осадка проводят на воздухе при температуре 1250-1350°C в течение 30-60 минут, для приготовления шихты в измельченный продукт, полученный после термообработки осадка, добавляют 7-10%-ный раствор поливинилового спирта в количестве 5-7% в пересчете на сухой остаток вещества, формование заготовок проводят путем прессования под давлением 150-200 МПа, а спекание проводят на воздухе при температуре 1450 -1550°C в течение 40-60 минут.

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2012 |

|

RU2522487C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДА | 2000 |

|

RU2176985C1 |

| CN 102557095 A, 11.07.2012 | |||

| US 5413974 A, 09.05.1995. | |||

Авторы

Даты

2016-05-27—Публикация

2014-12-16—Подача