1. Область изобретения

Представленное изобретение описывает устройство и способ нанесения покрытия наливом на листовые элементы, как, например, древесноволокнистые плиты средней плотности МДФ (MDF) или древесноволокнистые плиты высокой плотности ХДФ (HDF).

2. Предпосылки появления изобретения

Из известного уровня техники известен целый ряд устройств и способов для нанесения покрытий на поверхность листового элемента. Например, из патента WO 2009/074174 А1, того же заявителя, уже известен способ нанесения покрытия, при котором жидкий материал наносится при помощи специального барабана на ленту, наносящую покрытие. В свою очередь эта лента придавливается посредством прижимного барабана к листовому элементу таким образом, что жидкий покрывающий материал переносится на покрываемую поверхность. Листовой элемент при этом вместе с лентой, наносящей покрытие, проходит посредством ленточного транспортера через устройство. Недостаток способа нанесения покрытия при помощи барабанов в том, что при нанесении покрытия непосредственно барабаном на поверхность или через ленту, наносящую покрытие, покрытие ложится на поверхность волнами из-за кривизны барабана. Возвышенности и углубления полученной волнообразной поверхности, тем не менее, настолько малы, что позволяют довольно хорошо наносить традиционную трехцветную печать. При применении цифровой печати, однако, подобная волнообразная структура поверхности проявляет недостатки. Предполагается, что при наличии даже самых малых неровностей, на обработанных таким способом поверхностях, вероятно из-за электрической разности потенциалов, подобный способ нанесения покрытия при цифровой печати приводит к неоптимальному качеству печатных изображений.

Из анализа современного уровня техники известны также способы нанесения покрытия, которые работают без применения вращающихся барабанов.

Особенно известны, так называемые, способы нанесения покрытия наливом, при которых создается завеса из жидкого материала, через которую пропускают элементы, требующие покрытия. Завеса из жидкого материала может, к примеру, поступать из наливочной головки и опускаться под воздействием гравитации. Известны также наливочные головки, при использовании которых, жидкая завеса подается из распыляющего сопла под давлением.

Типичный представитель такого способа нанесения покрытия, например, описан в патенте ЕР 1 252 937 А1. На Фиг. 1 данной публикации показано схематическое изображение устройства для нанесения покрытия наливом. Листовые элементы посредством подающего устройства пропускаются через завесу из жидкого покрывающего материала, а затем посредством выпускающего устройства выдаются. Подающее и выпускающее устройства подразумевают вращающиеся ленточные транспортеры. В устройствах для нанесения покрытия наливом, рассчитанных на элементы ограниченной длины, как, например, листовой элемент, между подающим и выпускающим устройствами обязательно существует промежуток, в который может попадать жидкий материал завесы, чтобы, таким образом, отвести лишний материал. Необходимость этого обусловлена тем, что при нанесении покрытия на листовые элементы, между двумя, лежащими друг за другом, элементами неизбежно присутствуют большие или маленькие промежутки.

В то же время, известны также устройства на нанесения покрытия наливом, которые предназначены для нанесения покрытия на элемент рулонного типа, как, например, бумажное полотно. В таких устройствах обычно нет необходимости в промежутках, которые бы только создавали помеху при пропускании обрабатываемого полотна, так как оно проходит через устройство, фактически, «непрерывно».

Несмотря на то, что известные устройства и способы работают удовлетворительно, тем не менее, существует потребность в их улучшении. Данная необходимость проявляется, например, при нанесении покрытия на (немного) согнутый листовой элемент, так как, при его пропускании через завесу из покрывающего материала, выдающиеся места покрываются иначе, чем места лежащие чуть ниже. Данная особенность проявляется на тех элементах, которые обладают определенной гибкостью, как, например, большие, но тонкие древесностружечные плиты (ДСП). Например, возможно, что нанесение покрытия завесой из жидкого материала на заднюю часть элемента прервется, потому что плита согнута вниз. Кроме того, существует опасность, что передняя часть не абсолютно плоской плиты, при ее прохождении через покрывающую завесу, может столкнуться с выпускающим устройством, если, например, ее передняя часть согнута вниз. Вследствие этого процесс нанесения покрытия будет нарушен. Настоящая проблема проявляется чаще всего с относительно тонкими материалами, т.е. с материалами, которые по отношению к своей толщине имеют большую длину, поэтому обладают гибкостью.

Принимая во внимание вышеописанный уровень техники, встает задача разработать устройство и способ покрытия листового материала наливом, при которых будет возможно устранение или уменьшение вышеуказанных недостатков известного уровня техники. При этом основной задачей является изготовление устройства и способа, при которых нанесение покрытия на тонкие или неровные листовые материалы могло бы быть выполнено более качественно и при помощи способа нанесения покрытия наливом. Кроме того, изобретение должно обеспечивать равномерное нанесение покрытия на плиты на основе древесных материалов, которые из-за своей длины имеют легкий закругленный прогиб.

Эти и другие задачи, которые будут упомянуты в дальнейшем описании или замечены специалистами, будут выполнены при помощи устройства для нанесения покрытия наливом по п. 1 и способом по п. 14.

3. Подробное описание изобретения

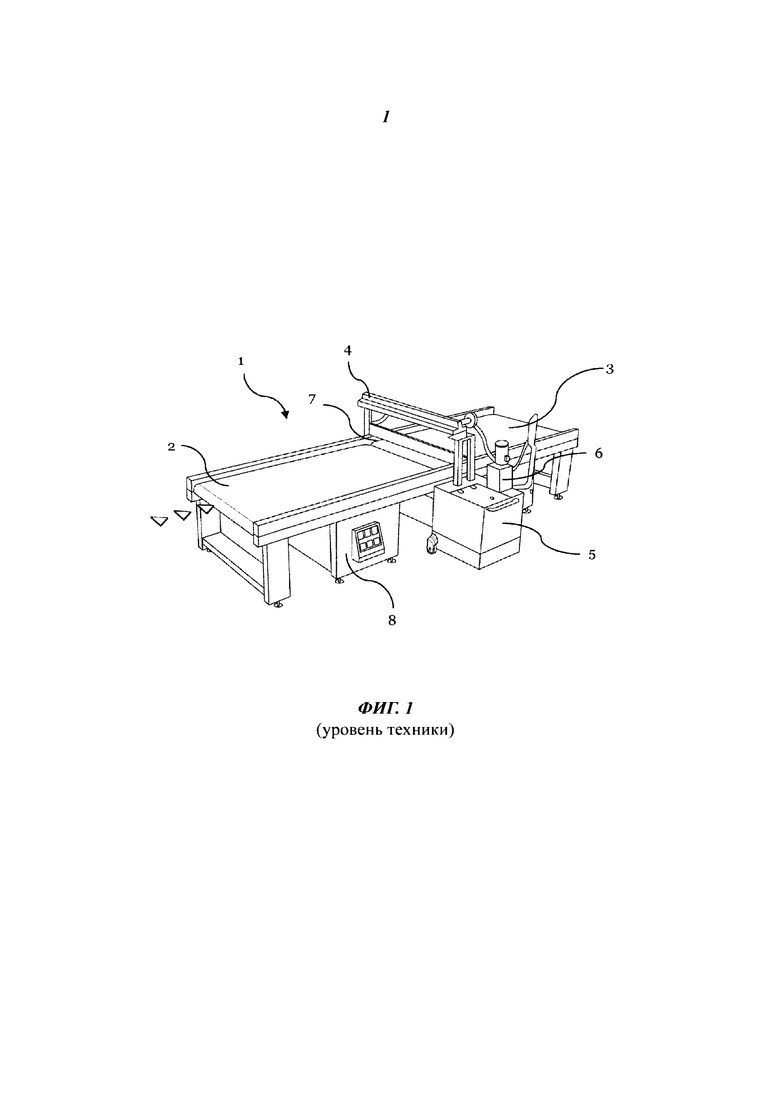

Чтобы облегчить понимание изобретения, сначала будет разъяснен принцип работы типичного устройства для нанесения покрытия наливом на листовые элементы, в соответствии с известным уровнем техники, на примере Фиг. 1.

На Фиг. 1 схематически изображено типичное устройство для нанесения покрытия наливом на листовые элементы. Данное устройство содержит подающее устройство 2 транспортирования и выпускающее устройство 3 транспортирования, необходимые для прохождения листовых элементов под наливочной головкой 4 в направлении стрелки. Наливочная головка 4 выпускает завесу жидкого материала, чтобы нанести на поверхность элемента покрытие. Между подающим устройством 2 и выпускающим устройством 3 существует промежуток 7, расположенный непосредственно под наливочной головкой. Данный промежуток 7 обязателен для всех устройств, наносящих покрытия на листовые элементы, потому что между отдельными покрываемыми элементами как, например, плиты МДФ, которые будут пропущены через данное устройство, необходимо наличие свободного пространства. Лишний покрывающий материал для покрытия попадает через промежуток 7 в ванну-приемник 5. Нанос 6 откачивает лишний скопившийся в приемнике 5 материал обратно к наливной головке 4. Цифровым обозначением 8 отмечено устройство управления или привод для транспортирующего устройства.

Устройство для нанесения покрытия наливом заявленного изобретения отличается от устройств уже известного уровня техники в особенности тем, что выпускающее устройство и/или подающее устройство регулируют по высоте, чтобы при работе устройства иметь возможность регулировать оба устройства транспортирования относительно друг друга по высоте. При этом соответствующие приводы устроены так, что они автоматически в зависимости от позиции обрабатываемого элемента осуществляют регулировку выпускающего устройства или подающего устройства по высоте. В качестве приводов применяют, например, один или несколько гидравлических цилиндров, которые поднимают или опускают устройства транспортирования. Заявители данного патента заметили, что известные на сегодняшний день устройства для нанесения покрытия наливом, работающие по принципу устройства на Фиг. 1, хотя и работают удовлетворительно, если покрываемые листовые элементы преимущественно ровные, однако если элементы не полностью ровные, а например, имеют искривления, то возникают трудности при их обработке. Это относится в особенности к нанесению покрытия на относительно длинный и тонкий листовой элемент, который из-за своего собственного веса прогибаются или из-за особенности конструкции имеют немного вогнутую или выпуклую форму.

Особенно часто данная проблема проявляется при обработке листового элемента на основе древесных материалов, который будет применяться для изготовления напольных покрытий. Такие элементы обычно изготовлены из древесноволокнистой плиты средней плотности (МДФ) или древесноволокнистой плиты высокой плотности (ХДФ) и обладают длиной более двух метров при толщине всего в несколько миллиметров. Из-за особенностей производства, панели МДФ и ХДФ часто имеют вогнутый или выпуклый изгиб. Данный изгиб при этом крайне мал и невооруженным глазом едва различим, однако может привести к тому, что при транспортировании одного подобного элемента от подающего устройства к области ввода выпускающего устройства передний кант элемента ударяется о выпускающее устройство, вследствие чего нарушается процесс нанесения покрытия. В случае с выпуклыми панелями или плитами, которые будут пропущены через такое устройство, помимо этого существует проблема, что, при переходе задней части подобной панели или плиты с подающего устройства к выпускающему устройству, она слегка опускается вниз. В этом случае также может возникнуть нарушение процесса нанесения покрытия и в том числе к кратковременному прерыванию нанесения покрытия завесой жидкого материала, на задней части панели или плиты.

Представленное изобретение устраняет указанные и другие проблемы, благодаря автоматической регулировке высоты подающего устройства и/или выпускающего устройства в зависимости от текущего состояния процесса нанесения покрытия. То есть, например, с целью предотвращения нарушения при нанесении покрытия на задней части покрываемого элемента, выпускающее устройство может быть немного приподнято по отношению к подающему устройству, перед тем как задняя часть элемента сойдет с подающего устройства. Таким образом, покрываемый элемент будет, фактически, проходить через завесу из материла наклонно, что приведет к лучшему качеству покрытия. Рекомендуется при этом приводы настроить так, чтобы они автоматически поднимали выше как минимум область ввода выпускающего устройства, по отношению к области вывода подающего устройства. Это может быть выполнено посредством поднятия выпускающего устройства, понижения подающего устройства или комбинацией того и другого. Испытания показали, что вполне достаточно, если смещать будут только одно устройство.

Затем изобретателями было определено, что проблем с нанесением покрытия на листовые элементы можно избежать, если привод устройства установить так, чтобы он автоматически хотя бы немного опускал область ввода выпускающего устройства и/или поднимал область вывода подающего устройства, прежде чем передняя часть покрываемого элемента вступит в контакт с выпускающим устройством. Благодаря этому возможно предотвращение удара, если, например, они из-за своей длины стали выпуклыми листовыми элементами. Данная особенность будет разъяснена немного дальше на примере чертежей.

В основном является предпочтительным, если выпускающее устройство устроено так, что при работе устройства регулировка по высоте будет производиться для каждого покрываемого элемента.

Устройство и способ согласно представленному изобретению демонстрируют особенно большие преимущества, если обрабатываемые листовые элементы относительно тонкие, т.е. обладают длиной, которая соответствует диапазону толщин элемента. Это касается в особенности обработки элементов, у которых соотношение длина/толщина (L/d) составляет как минимум 150, предпочтительно 190, более предпочтительно 240, еще более предпочтительно 280, а наиболее предпочтительно соотношение 300. Например, для обработки листового элемента, требуемого для изготовления ламинат-панелей, обычно применяют плиты МДФ и ХДФ, у которых длина составляет около 280 см, а ширина от 100 до 220 см, при этом толщина бывает от 6 до 10 мм. Листы такой длины и толщины прогибаются под собственным весом и поэтому часто лежат неровно, обладая небольшим выпуклым изгибом (или вогнутым изгибом, в зависимости от того, какая сторона листа находится сверху). Если подобные листы проходит через завесу из покрывающего материала по длине, то часто происходит так, что они передней частью ударяются о выпускающее устройство, и происходит прерывание покрывающей завесы, если задняя часть листа, которая переходит с подающего устройства, немного опускается вниз и раскачивается.

Предпочтительным является использование транспортировочного оборудования длиннее, чем листовые элементы самой большой длины, например в 1,3 раза длиннее, предпочтительнее, однако, если их длина в 1,5 раза больше.

Представленное изобретение, главным образом, предназначено для нанесения покрытия на листы ДСП (древесно-стружечная плита). Под это определение подпадают все плиты на основе древесных материалов в широком понимании, т.е. плиты, состоящие из древесины или те, которые производятся при использовании древесных материалов. К ним относятся, однако, не только плиты ориентированно-стружечные ОСП (OSB), МДФ или ХДФ, также древесно-стружечные, из цельной и массивной древесины, фанерные, готовый паркет и другие. Устройство предназначено также для покрытия тонких синтетических плит, например из поливинилхлорида ПВХ (PVC) или из тонких компакт-ламинатов, а также минерально-волокнистых плит.

Покрываемые листовые элементы предпочтительно должны пропускаться через устройство с большой скоростью, поэтому подающее устройство и выпускающее устройство должны быть устроены так, чтобы при работе устройства пропускать покрываемые элементы через завесу со скоростью не менее 50 метров в минуту (м/мин), предпочтительнее 80 м/мин, более предпочтительно 100 м/мин и еще более предпочтительно со скоростью 110 м/мин. Указанные проблемы, возникающие при нанесении покрытия, появляются чаще всего при высокой скорости транспортировки, а в результате испытаний было установлено, что устройство и способ согласно представленному изобретению ведут к значительным улучшениям даже при высокой скорости.

Пропускание листового элемента через покрывающую завесу в продольном направлении является предпочтительным, то есть таким образом, чтобы при обработке неквадратных элементов самая длинная сторона по отношению к покрывающей завесе была направлена максимально перпендикулярно.

Приводы должны быть настроены таким образом, чтобы скорость при подъеме и опускании подающего устройства и выпускающего устройства транспортировки была не слишком большая, но и не слишком маленькая. Так, например, если выпускающее устройство слишком быстро опустится, то есть по направлению падения завесы материала, может произойти прерывание жидкой завесы на поверхности покрываемого элемента. При слишком быстром поднятии, т.е. против направления падения материала завесы, на отдельных участках элемента могут появиться чрезмерные количества покрывающего материала. В результате испытаний было выявлено, что предпочтительная скорость поднятия, особенно при поднятии области ввода выпускающего устройства, лежит в пределах от 1 см/с до 10 см/с, более предпочтительно от 1,5 см/с до 7 см/с, еще более предпочтительно от 2 см/с до 6 см/с и наиболее предпочтительная скорость лежит в пределах от 3 см/с до 5 см/с.Это актуально особенно с учетом описанных выше трудностей транспортировки.

Способ нанесения покрытия наливом на листовые элементы, согласно представленному изобретению, предполагает поднятие как минимум области ввода выпускающего устройства по отношению к подающему устройству и/или опускание области выпускающего устройства подачи по отношению к выпускающему устройству, прежде чем задняя часть покрываемого материала покинет подающее устройство. Фразы «Область ввода подающего устройства» или «Область вывода устройства транспортировки» означают, что нет необходимости поднимать полностью все устройство транспортировки, а достаточно для достижения установленных целей поднять указанную область.

В действительности при реализации предпочтительных конструктивных исполнений выпускающее устройство в области вывода устанавливается с возможностью вращения таким образом, что посредством вращения вокруг точки опоры можно регулировать высоту области ввода выпускающего устройства.

4. Описание предпочтительных конструктивных исполнений

В дальнейшем предлагаемое изобретение будет разъяснено более детально со ссылками на приложенные чертежи. На чертежах представлено следующее:

Фиг. 1. Устройство нанесения покрытия наливом согласно известному уровню техники;

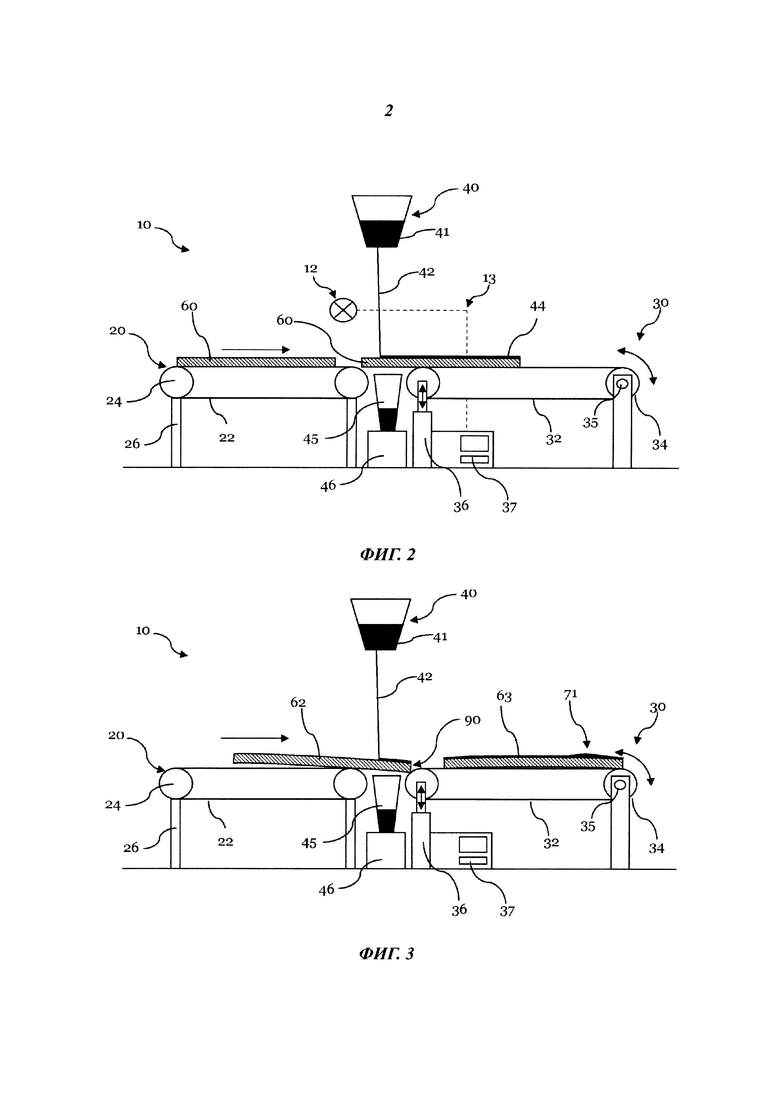

Фиг. 2. Схематическое изображение улучшенного устройства нанесения покрытия наливом согласно изобретению;

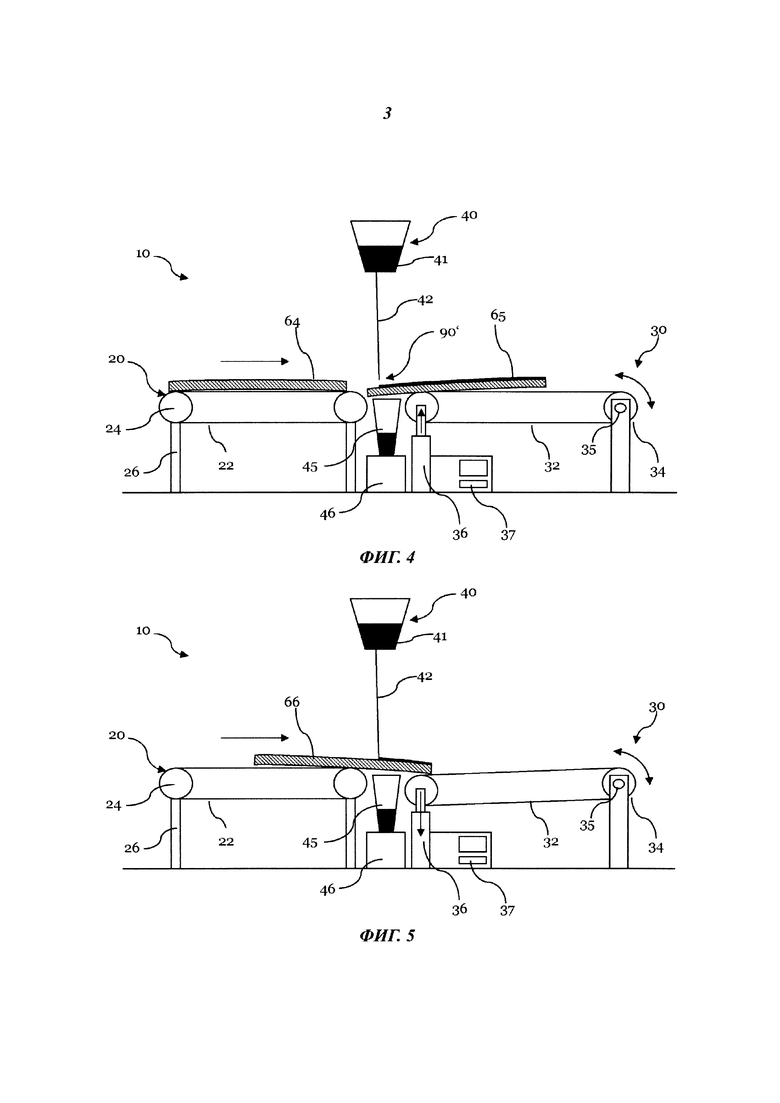

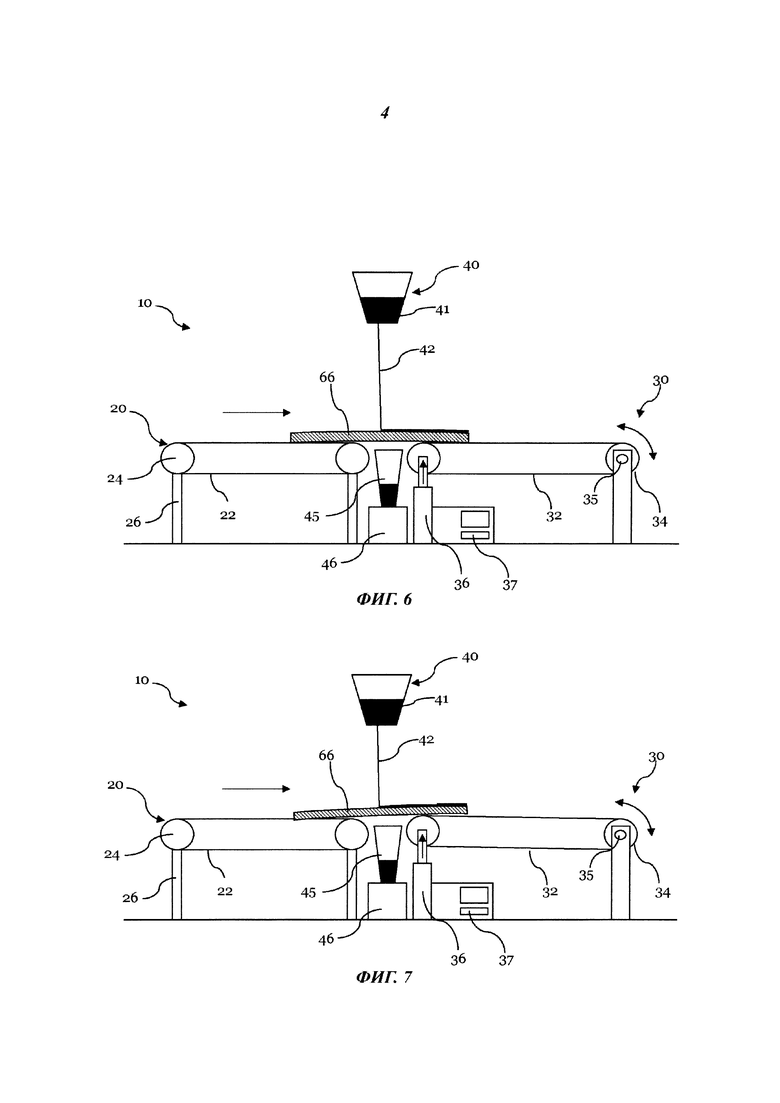

Фиг. 3-10. Устройство на Фиг. 2 в разных рабочих состояниях;

Фиг. 11. Схематический вид альтернативного устройства согласно изобретению;

Фиг. 12. Еще один альтернативный вариант устройства согласно изобретению.

На схематических изображениях 2-12 специалист обратит внимание на то, что на них показаны только основополагающие элементы, и масштаб не выдержан. Например, устройства транспортировки в действительности значительно длиннее, чем покрываемые элементы, а покрываемые элементы по отношению к их длине значительно тоньше. Устройства транспортировки в существующем прототипе, например, длиной более 4 м, а покрываемыми элементами были выбраны панели на основе древесных материалов для производства настилов для пола, в особенности настила для пола - ламината длиной более 2 м и толщиной около 6-10 мм. Промежуток между устройствами транспортировки прототипов составляет около 50 см.

Принципиальная конструкция предлагаемого устройства будет разъяснена на основании Фиг. 2. Схематические изображения Фиг. 3-12 в целом схожи, поэтому при их разъяснении внимание будет уделяться только различиям.

На Фиг. 2 представлено предпочтительное конструктивное исполнение устройства 10 согласно предлагаемому изобретению для нанесения покрытия наливом на листовые элементы. Устройство 10 содержит подающее устройство 20, содержащее вращающийся ленточный транспортер 22, ведомый соответствующими барабанами 24. Подающее устройство 20 неподвижно установлено на месте при помощи станины 26. Со стороны входа на подающее устройство 20 передают первый строительный элемент, плиту или панель 60 в направлении стрелки. Немного дальше по ходу транспортирования от плиты 60 расположена другая плита 61, которая уже находится на выпускающем устройстве и будет передана далее. Выпускающее устройство также содержит вращающийся ленточный транспортер 32, ведомый барабанами 34. В отличие от подающего устройства 20, выпускающее устройство 30 не закреплено на станине, а опирается в области вывода с возможностью поворота на шарнир 35. На противоположной стороне, в области ввода, выпускающее устройство 30 при помощи гидроцилиндра 36 регулируется по высоте. При подъемном движении гидроцилиндра 36 ленточный транспортер 32 поворачивается по существу вокруг поворотного шарнира 35, так, как это показано двойной стрелкой на поворотном шарнире 35. На практике величина подъема при длине выпускающего устройства 30 от 4,5 м составляет всего несколько см, например, не более 5-6 см. На представленных фигурах подъемное движение изображено не в реальном масштабе, а изображено крупнее, чем оно есть в действительности. Для гидроцилиндра 36 предусмотрено устройство управления 37, которое посредством канала передачи данных 13 находится во взаимодействии со световым фотоэлектрическим барьером 12. Световой фотоэлектрический барьер 12 используется как средство для определения местоположения элемента, на который наносится покрытие, на устройстве транспортировки. Световой фотоэлектрический барьер 12 определяет, например, местоположение передней части панели 60, таким образом, чтобы с информацией о скорости транспортирования можно быть рассчитать и установить местоположение панели 60 по отношению к другим частям устройства. В качестве альтернативы также возможны и другие средства для определения местоположения покрываемых элементов, как, например, система камер, лазер и пр. Специалистам из современного уровня техники известен целый ряд приспособлений для определения и контроля местоположения или пути движения подобных покрываемых элементов, поэтому подробное описание подобных систем не приводится.

Цифровым обозначением 40 помечена схематически изображенная наливочная головка, наполненная покрывающим средством 41. Через соответствующее наливочное отверстие вниз течет покрывающее средство 41 в виде жидкой завесы 42. Средством для покрытия может быть, например, лак или древесный клей, а особенно грунтовое покрытие для последующего нанесения декоративной печати. Вид и способ выпускания покрывающей завесы не имеет большого значения для представленного изобретения, а специалистам известен целый ряд возможных способов выпускания подобной завесы. Между обоими устройствами 20 и 30 транспортировки предусмотрен промежуток, равный около 50 см. В данном промежутке предусмотрена установка воронкообразного приемника 45, в который попадает жидкая завеса, если под завесой 42 нет никакого покрываемого элемента. Воронкообразный приемник 45 связан через насос 46 и соответствующие не отображенные трубопроводы с наливочной головкой 45 для того, чтобы лишнее покрывающее средство закачать обратно в наливочную головку. Данные части устройства известны специалистам из состава других устройств для нанесения покрытия наливом, поэтому подробное описание подобных систем не приводится.

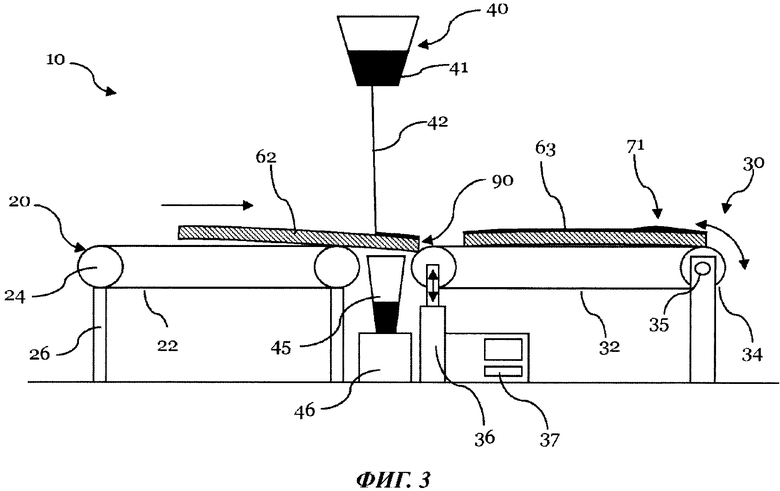

Фиг. 2 показывает идеальный случай, при котором покрываемые плиты 60, 61 не имеют чрезмерных изгибов и не сгибаются под воздействием собственного веса вниз при прохождении через промежуток между устройствами транспортировки. На практике, однако, довольно часто бывает так, что покрываемые плиты имеют изгибы из-за большой длины или небольшой толщины и поэтому под воздействием собственного веса слегка сгибаются вниз при переходе с подающего устройства на выпускающее устройство. Подобный случай схематически изображен на Фиг. 3 (на Фиг. 3-12 средства 12, 13 определения местоположения элемента для ясности были опущены). Из Фиг. 3 видно, что покрываемые плиты 62, 63 имеют небольшой выпуклый изгиб из-за своей длины. Изгиб умышленно изображен на данных фигурах увеличенным, чтобы его легче было заметить. Именно из-за подобного изгиба происходит небольшой удар передней части плиты 62 в точке 91 с выпускающим устройством 30. Это происшествие приводит к небольшому дефекту покрытия на участке 71.

Фиг. 4 представляет еще один возможный дефект покрытия, который может возникнуть из-за неровности или маленькой толщины покрываемых плит. На Фиг. 4 задняя часть плиты 65 только что покинула подающее устройство. Из-за искривления плиты 65 задняя часть плиты немного качается вверх-вниз, таким образом, что в положении 90′ происходит кратковременное прерывание завесы и, следовательно, появляется дефект покрытия. На практике достаточно небольшого колебания задней части плиты 65 вниз, чтобы получить дефект покрытия длиной от 1 до 2 см.

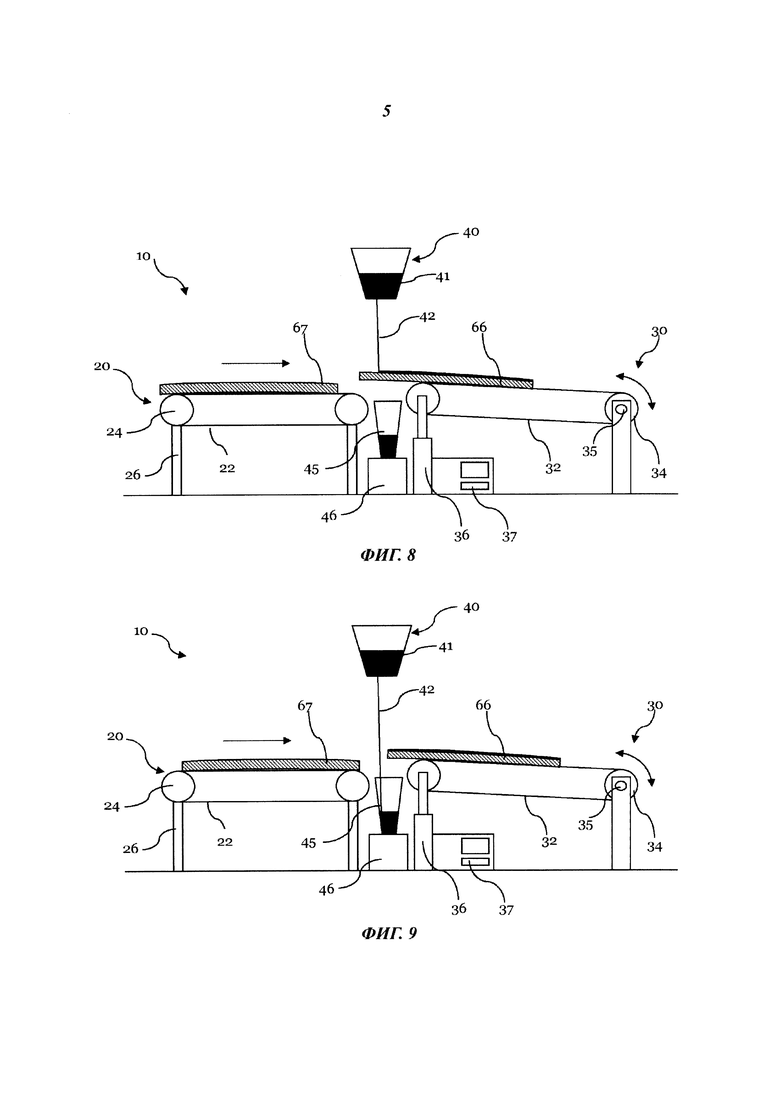

На Фиг. 5-10 схематически изображено, как при помощи данного изобретения можно избежать возникновения описанных со ссылкой на Фиг. 3 и 4 дефектов покрытия. На Фиг. 5 представлено, как выпускающее устройство 30 посредством гидроцилиндра опускают по отношению к подающему устройству 20. Согласно изобретению, понижение выпускающего устройства происходит перед тем, как плита 66, точнее передняя часть этой плиты соприкасается с выпускающим устройством. Таким образом, возможно предотвращение нежелательного удара, изображенного на Фиг. 3.

На Фиг. 6 изображена та же плита 66, но после того, как она продвинулась чуть дальше через устройство 10. После того как передняя часть плиты 66 соприкоснулась с ленточным транспортером 32 выпускающего устройства 30, выпускающее устройство, а точнее его область ввода, снова приподнимается посредством гидроцилиндра 36 так, чтобы устройства 20 и 30 транспортировки снова оказались на одной высоте. На Фиг. 7 плита 66 показана еще немного дальше по ходу транспортирования через устройство 10 и выпускающее устройство 30 еще немного приподнято так, чтобы, по крайней мере, область ввода выпускающего устройства 30 располагалась выше, чем область вывода подающего устройства 20. Плита 66 при этом проходит немного наклонно через завесу 42, что неожиданно ведет к более однородному покрытию, в особенности немного изогнутых плит.

На Фиг. 8 изображена та же плита 66, после того как задняя часть плиты сошла с подающего устройства. Выпускающее устройство на Фиг. 8 изображено в его самом верхнем положении. Плита 66 задней частью проходит через завесу 42 наклонно. Благодаря такому способу дефектов покрытия, описанные при помощи Фиг. 4, можно избежать. Раскачивания задней части плиты, изображенного на Фиг. 4, можно избежать, если плита 66 будет аккуратно приподнята подъемным движением, по крайней мере, по сравнению с неконтролируемым покачиванием, возникающим при нахождении подающего устройства и выпускающего устройства на одном уровне.

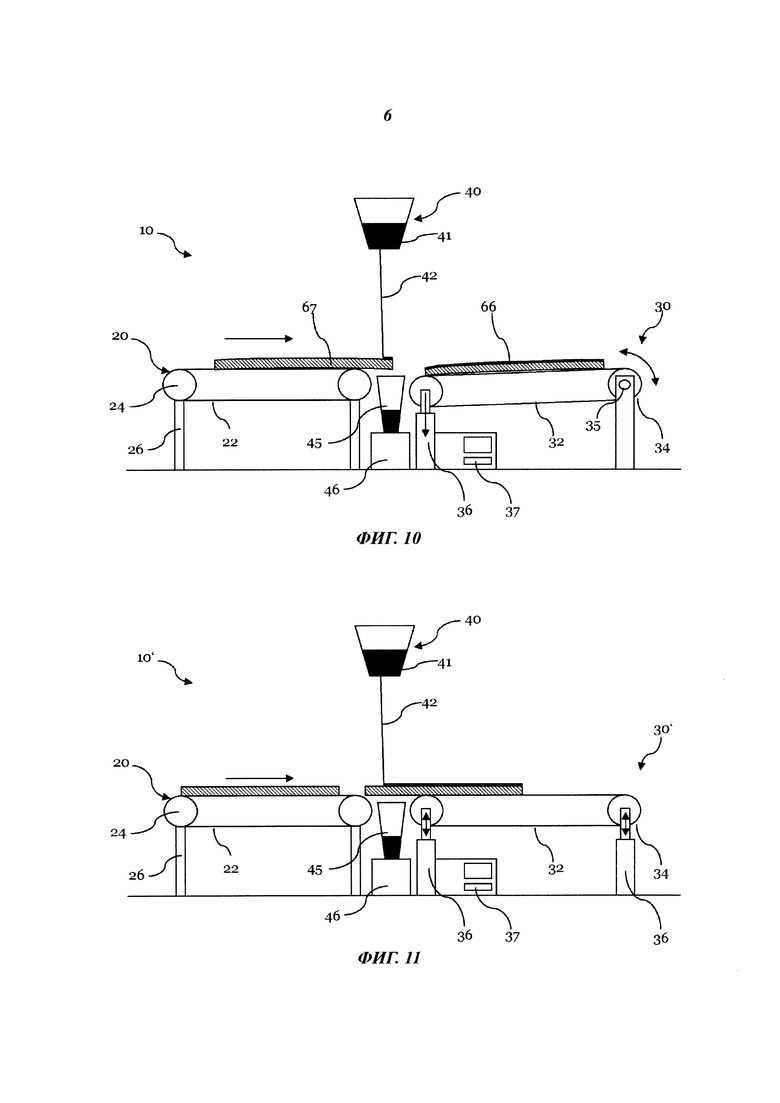

На Фиг. 9 показан момент, когда плита 66 прошла завесу 42, с полноценным и бездефектным покрытием. Следующая плита 67 еще целиком находится на подающем устройстве, а завеса 42 попадает в ванну-приемник 45, таким образом, что лишний покрывающий материал при помощи насоса 46 перекачивается обратно в наливочную головку. При рабочем состоянии, изображенном на Фиг. 9 (необходимо учитывать, что плиты 66 и 67 движутся со скоростью около 100 м/мин), задействуют приводы (т.е., например, гидроцилиндр 36 и устройство управления 37) так, что выпускающее устройство снова будет опущено, чтобы принять следующую плиту 67. На Фиг. 10 представлено, что выпускающее устройство 30, точнее его передняя часть, опускается по отношению к подающему устройству и установлено ниже, по отношению к области вывода подающего устройства 20. Как следствие, плита 67 без удара передается на ленточный транспортер 32 выпускающего устройства 30 и движется дальше по устройству так, как показано на Фиг. 5.

Конфигурация выпускающего устройства 20, представленная на Фиг. 5 и 10, должна быть настроена к началу нанесения покрытия, т.е. перед тем, как передняя часть покрываемой панели или плиты соприкоснется с выпускающим устройством и при этом возможно произойдет ударение.

Как было описано со ссылкой на чертежи, управление осуществляется автоматически относительно вертикального положения выпускающего устройства 30 в зависимости от положения покрываемого элемента, как, например, плит, показанных на чертежах. Если средства определения местоположения, например, устанавливают, что передняя часть обрабатываемого элемента приближается к завесе, данные о местоположении будут переданы приводам, которые потом автоматически воздействуют на понижение выпускающего устройства 30 в продемонстрированное на Фиг. 5 и 10 положение. Подобным образом можно также реализовать автоматическое поднятие выпускающего устройства 30, учет задней части обрабатываемого элемента указывает на то, что элемент вскоре выйдет из выпускающего устройства 30.

Промежуток между обоими устройствами 20, 30 транспортировки расположен, как это уже известно из современного уровня техники, поперек направления движения покрываемых элементов, его ширина должна при этом как минимум соответствовать длине опускающейся завесы покрывающего материала, чтобы завеса полностью могла быть собрана ванной-приемником 45. При изучении представленных схематических изображений специалисту станет понятно, что представленное и необходимое устройство и способ не предназначены для обработки элемента рулонного типа, как, например, бумажных полотен.

Вследствие равномерного нанесения покрытия без дефектов, нанесенного способом налива согласно представленному изобретению, обработанные плиты очень хорошо подходят для печати узоров при помощи цифровой печати. Описанное здесь устройство главным образом служит для применения в установке для прямой печати на напольные панели. В специальной установке такое устройство для нанесения покрытия наливом может быть установлено перед оборудованием цифровой печати, чтобы непосредственно на поверхность покрытых элементов напечатать узор посредством цифровой печати. Отпечатанные таким способ печатные изображения отличаются более высоким качеством, чем те цифровые печатные изображения, которые были нанесены на поверхность, обработанную посредством традиционного способа нанесения покрытия в валковой установке.

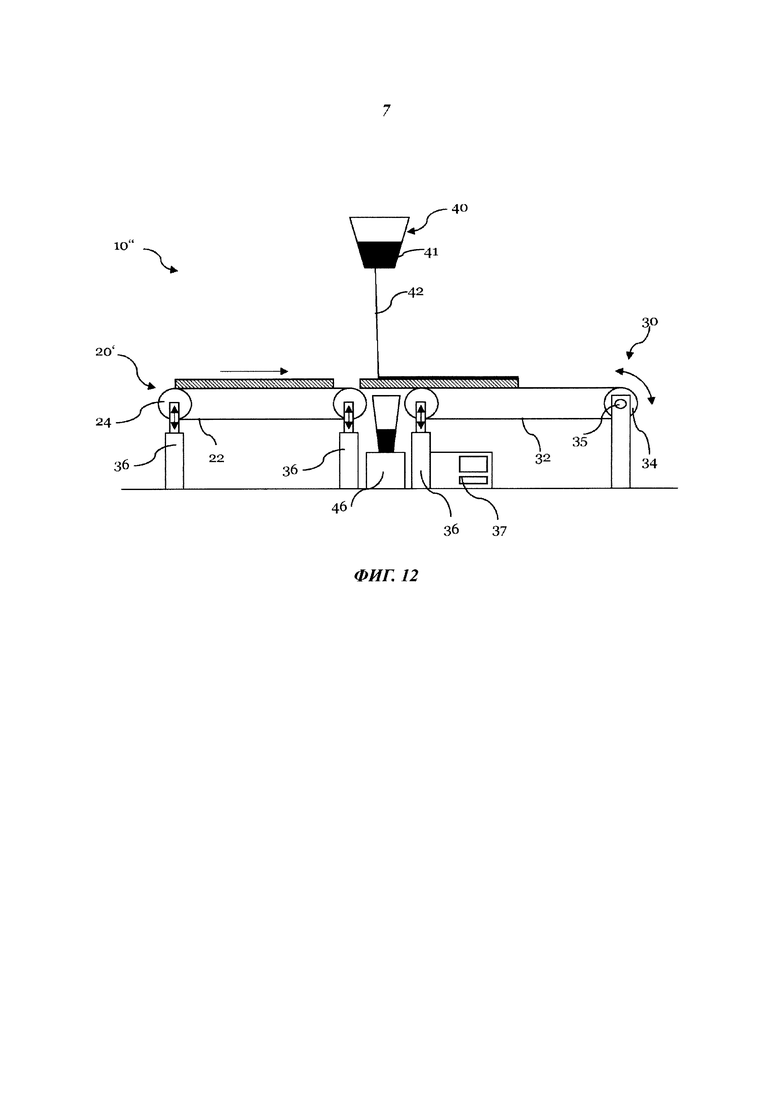

На Фиг. 11 схематически показана альтернативная установка 10′, с обоих краев выпускающего устройства 30′ которой устанавливаются два (или более) гидроцилиндра 36 для регулировки устройства по высоте. На Фиг. 12 в качестве примера схематически показано альтернативное устройство 10″, в котором также подающее устройство 20′ оснащено гидроцилиндром 36 для настройки по высоте. Однако более предпочтительным является регулировка по высоте только выпускающего устройства при помощи поворотного шарнира, как это показано на чертежах, так как аппаратно это более просто и приводит к удовлетворительным результатам. Допустимо также оборудовать соответствующим устройством регулировки высоты только подающее устройство или оба устройства транспортировки, как это показано на Фиг. 12.

Автоматическая регулировка высоты устройств транспортировки позволяют не только избежать дефектов покрытия нестандартных поверхностей элементов или очень тонких, гибких плит, а также позволяет получать очень однородное покрытие, используя возможность продвижения элементов наклонно через покрывающую завесу.

Изобретение относится к устройству и способу нанесения покрытия наливом на листовые элементы и может быть использовано при нанесении на древесноволокнистые плиты средней плотности МДФ или древесноволокнистые плиты высокой плотности. В устройстве (10) для нанесения покрытия наливом на листовые элементы выпускающее устройство (30) и/или подающее устройство (20) регулируемы по высоте. Устройство (10) также содержит приводы (36, 37), предназначенные для автоматической регулировки относительно высоты подающего устройства (20) и выпускающего устройства (30) в ходе нанесения покрытия в зависимости от местоположения элементов. В способе нанесения покрытия на листовой элемент посредством жидкой завесы из покрывающего материала, как минимум, область ввода выпускающего устройства (30) приподнимают по отношению к подающему устройству (20) и/или область вывода подающего устройства (20) опускают по отношению к выпускающему устройству (30) перед тем, как задняя часть покрывающего элемента покинет подающее устройство (20). При помощи регулировки по высоте подающего устройства (20) и/или выпускающего устройства (30) по крайней мере область ввода выпускающего устройства (30) устанавливают выше, чем область вывода подающего устройства (20). После того как задняя часть предыдущего элемента покинет подающее устройство (20), и предпочтительно до того, как задняя часть предыдущего элемента пройдет завесу, по крайней мере область ввода выпускающего устройства (30) автоматически снова опускают и/или по крайней мере область вывода подающего устройства (20) автоматически поднимают перед тем, как передняя честь последующего покрываемого элемента соприкоснется с выпускающим устройством (30). Кроме того, возможно применение устройства для нанесения покрытия наливом на листовые элементы в установке для производства напольных панелей прямой печати. Установка содержит устройство для нанесения покрытия и следующее за ним устройство цифровой печати для нанесения узора способом цифровой печати непосредственно на поверхность покрытых элементов. Техническим результатом группы изобретений является обеспечение равномерного нанесения покрытия на элемент благодаря автоматической регулировке высоты подающего устройства и/или выпускающего устройства в зависимости от текущего состояния процесса нанесения покрытия. 4 н. и 20 з.п. ф-лы, 12 ил.

1. Устройство (10) для нанесения покрытия наливом на листовые элементы (60), содержащее:

- головку (40) для создания жидкой завесы (42) покрываемого материала (41);

- подающее устройство (20) и выпускающее устройство (30) для направления элементов, требующих нанесения покрытия при помощи завесы (42), причем между подающим устройством (20) и выпускающим устройством (30) предусмотрен промежуток для отвода лишнего покрывающего материала, отличающееся тем, что выпускающее устройство (30) и/или подающее устройство (20) регулируемы по высоте, и устройство (10) содержит приводы (36, 37), предназначенные для автоматической регулировки относительной высоты подающего устройства (20) и выпускающего устройства (30) в ходе нанесения покрытия в зависимости от местоположения покрываемых элементов.

2. Устройство для нанесения покрытия наливом по п. 1, отличающееся тем, что приводы (36, 37) выполнены с возможностью автоматического осуществления регулировки по высоте выпускающего устройства (20) и/или подающего устройства (30), чтобы, как минимум, приподнять область ввода выпускающего устройства и/или опустить область вывода подающего устройства, перед тем как передняя часть покрываемого элемента покинет выпускающее устройство.

3. Устройство для нанесения покрытия наливом по п. 2, отличающееся тем, что приводы (36, 37) настроены автоматически устанавливать выше, как минимум, область ввода выпускающего устройства (30) по отношению к области вывода подающего устройства (20).

4. Устройство для нанесения покрытия наливом по пп. 1-3, отличающееся тем, что приводы (36, 37) настроены автоматически опускать, как минимум, область ввода выпускающего устройства (30) и/или приподнимать область вывода подающего устройства (20), перед тем как передняя часть покрываемого элемента соприкасается с выпускающим устройством (30).

5. Устройство для нанесения покрытия наливом по п. 4, отличающееся тем, что приводы (36, 37) настроены автоматически устанавливать ниже, как минимум, область ввода выпускающего устройства (30) по отношению к области вывода подающего устройства (20).

6. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что выпускающее устройство (30) в области вывода (35) имеет поворотную опору, обеспечивающую посредством поворота регулировку по высоте, как минимум, области ввода выпускающего устройства (30), и/или подающее устройство (20) в области ввода имеет поворотную опору, обеспечивающую посредством поворота регулировку по высоте, как минимум, области вывода подающего устройства (20).

7. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что листовые элементы (60) в целом прямоугольные и длина соответствует диапазону толщин элементов (6) при том, что отношение длины к толщине (L/d) составляет по меньшей мере 150, предпочтительно по меньшей мере 190, более предпочтительно по меньшей мере 240, еще более предпочтительно по меньшей мере 280 и наиболее предпочтительно по меньшей мере 300.

8. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что подающее устройство (20) и выпускающее устройство (30) выполнены с возможностью подачи покрываемых листовых элементов через завесу со скоростью по меньшей мере 50 м/мин, предпочтительнее по меньшей мере 80 м/мин, еще более предпочтительно по меньшей мере 100 м/мин и наиболее предпочтительно по меньшей мере 110 м/мин.

9. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что приводы (36, 37) настроены таким образом, что скорость поднятия находится в диапазоне от 1 до 10 см/с, предпочтительнее от 1,5 до 7 см/с, более предпочтительно от 2 до 6 см/с и наиболее предпочтительно от 3 до 5 см/с.

10. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что подающее устройство (20) и выпускающее устройство (30) имеют ленточные транспортеры (22, 32).

11. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что устройство также содержит средства (12) определения местоположения покрываемого элемента на устройстве транспортировки.

12. Устройство для нанесения покрытия наливом по п. 11, отличающееся тем, что средства (12) определения местоположения покрываемого элемента (60) на устройстве транспортировки находятся в сообщении (13) с приводами (36, 37).

13. Устройство для нанесения покрытия наливом по любому из пп. 1-3, отличающееся тем, что устройство для создания жидкой завесы из покрывающего материала содержит наливочную головку (40), которая создает свободно падающую завесу (42).

14. Устройство по любому из пп. 1-3, отличающееся тем, что промежуток между подающим устройством и выпускающим устройством расположен перпендикулярно направлению транспортирования покрываемых элементов, и длина промежутка, как минимум, соответствует длине завесы.

15. Способ нанесения покрытия на листовой элемент посредством жидкой завесы из покрывающего материала, содержащий шаги:

- создают жидкую завесу из покрывающего материала;

- предоставляют подающее устройство и выпускающее устройство, чтобы направить покрываемые элементы через завесу, причем между подающим устройством и выпускающим устройством предусмотрен промежуток, для отведения лишнего материала покрытия; при этом элементы подают с помощью подающего устройства через завесу к выпускающему устройству, отличающийся тем, что как минимум область ввода выпускающего устройства приподнимают по отношению к подающему устройству и/или область вывода подающего устройства опускают по отношению к выпускающему устройству перед тем, как задняя часть покрываемого элемента покинет подающее устройство, причем при помощи регулировки по высоте подающего устройства и/или выпускающего устройства по крайней мере область ввода выпускающего устройства устанавливают выше, чем область вывода подающего устройства, причем, после того как задняя часть предыдущего элемента покинет подающее устройство и предпочтительно до того как задняя часть предыдущего элемента пройдет завесу, по крайней мере область ввода выпускающего устройства автоматически снова опускают и/или по крайней мере область вывода подающего устройства автоматически поднимают перед тем, как передняя часть последующего покрываемого элемента соприкоснется с выпускающим устройством.

16. Способ по п. 15, отличающийся тем, что по крайней мере область ввода выпускающего устройства устанавливают ниже, чем высота области вывода подающего устройства.

17. Способ по любому из пп. 15-16, отличающийся тем, что скорость подъема находится в диапазоне от 1 до 10 см/с, предпочтительнее от 1 до 7 см/с, более предпочтительно от 2 см/с до 6 см/с и наиболее предпочтительно от 3 до 5 см/с.

18. Способ по любому из пп. 15-16, отличающийся тем, что определяют местоположение покрываемых элементов и автоматически осуществляют регулирование относительного вертикального положения по крайней мере области ввода выпускающего устройства в зависимости от положения покрываемых элементов.

19. Способ по п. 18, отличающийся тем, что в момент начала нанесения покрытия область ввода выпускающего устройства устанавливают ниже, чем область вывода подающего устройства.

20. Способ по любому из пп. 15-16, отличающийся тем, что, после нанесения покрытия на листовые элементы, на них посредством устройства цифровой печати печатают узоры.

21. Способ по любому из пп. 15-16, отличающийся тем, что листовые элементы представляют собой отдельные жесткие элементы и предпочтительно имеют длину менее 4 м.

22. Способ по любому из пп. 15-16, отличающийся тем, что листовые элементы представляют из себя: ОСП (ориентировано-стружечные плиты), МДФ или ХДФ плиты, плиты из цельной или массивной древесины, фанерные плиты, паркетные плиты или плиты сборного паркета.

23. Применение устройства для нанесения покрытия наливом на листовые элементы по любому из пп. 1-14 в установке для производства напольных панелей прямой печати, причем установка содержит устройство для нанесения покрытия и следующее за ним устройство цифровой печати для нанесения узора способом цифровой печати непосредственно на поверхность покрытых элементов.

24. Листовые элементы, в частности напольные панели, покрытые способом по любому из пп. 15-22.

| Оснастка для вакуумной формовки | 1981 |

|

SU984639A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Прибор для определения растяжения, например текстильных нитей | 1959 |

|

SU125937A1 |

| Привод к подавателю материи швейных машин | 1932 |

|

SU47261A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МАТЕРИАЛА НА ПОЛОТНО | 1997 |

|

RU2198742C2 |

| Способ нанесения на подложку покрытия из жидкой композиции в виде свободно падающей завесы | 1990 |

|

SU1836655A3 |

Авторы

Даты

2016-05-27—Публикация

2011-10-13—Подача