Изобретение относится к устройству, а также способу для отделения образцов катаных и смотанных в рулон металлических полос, особенно в диапазоне толщин >12 мм, с устройством вращения рулона и устройством отделения для отделения образца от металлической полосы.

Современные листопрокатные станы изготавливают листовой металл, который в смотанном виде называют рулоном. Для контроля качества стали обычно от начала полосы или конца полосы отделяют испытуемые образцы. Вплоть до среднего диапазона толщин примерно 12 мм для этого имеются автоматизированные установки контроля и технологические позиции получения образцов. Получение образцов в верхнем диапазоне толщин листового металла >12 мм (до примерно 25 мм) осуществляется часто с помощью простых желобчатых роликовых технологических позиций, в которых рулон может вращаться. Испытуемый образец может тогда быть получен посредством ручного газового резания. Однако эти способы имеют недостаток, заключающийся в том, что они для оператора являются опасными, так как концы полосы, ввиду их жесткости и упругости, могут вырываться, рулон может выкатиться из желобчатой роликоопоры, и производительность (а именно, число образцов на единицу времени) такой простой технологической позиции из-за больших временных затрат является низкой.

В современных прокатных цехах обрабатываются различные сорта стали, которые грубо могут быть подразделены на три основные группы. Во-первых, это нормальные, часто намотанные в горячем состоянии конструкционные стали, которые при наматывании пластически деформируются. Свободный конец полосы практически прилегает к рулону. Когда конец полосы, например, должен вводиться в ножницы, конец полосы должен отслаиваться от рулона. Во-вторых, это высокопрочные мелкозернистые конструкционные стали, которые наматываются термомеханически катанными в среднем температурном диапазоне. Из-за высокой прочности стали листовой металл лишь частично пластически деформируется. Свободный конец полосы несколько отстоит с большим диаметром от рулона. В-третьих, применяемые сорта стали представляют собой сверхвысокопрочные стали, которые в процессе прокатки подвергаются улучшению (термической обработкой закалкой с высоким отпуском) и обладают чрезвычайно высокими жесткостями. Эти материалы с соответствующими толщинами полосы максимально лишь примерно 15 мм при наматывании только упруго растягиваются. Поэтому свободный конец полосы после отпускания бандажа рулона вновь принимает свою полностью выпрямленную форму, как из прокатного стана.

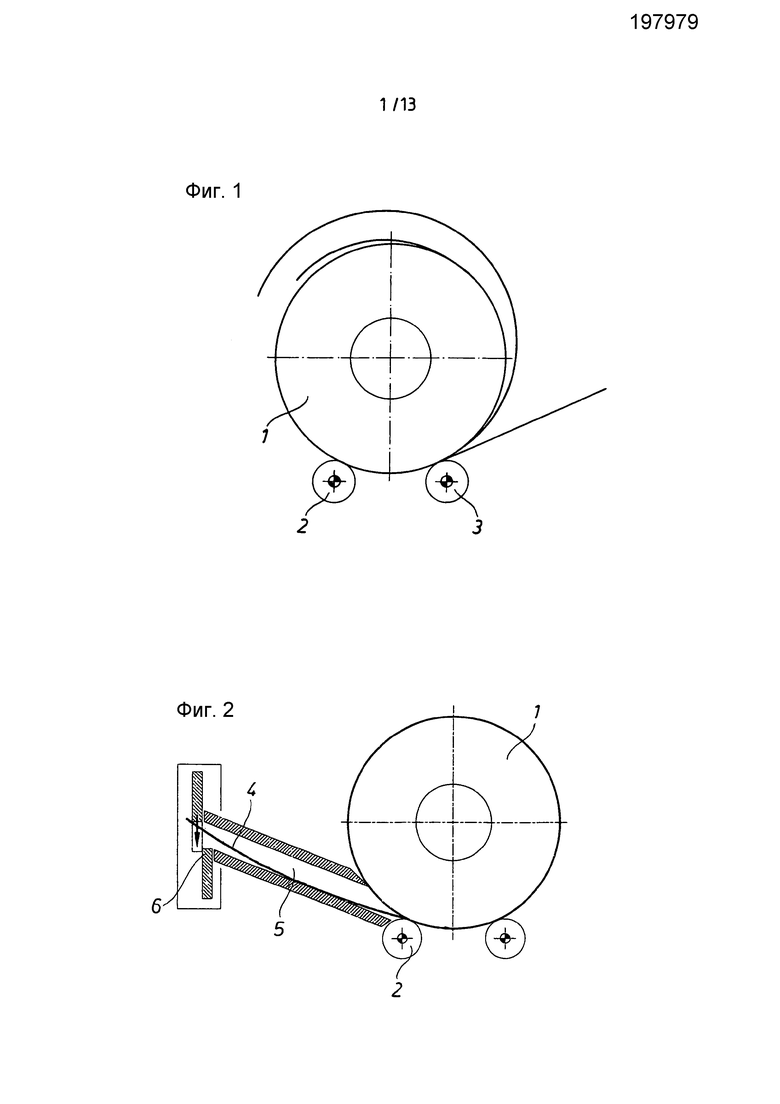

Фиг.1 иллюстрирует поведение вышеупомянутых трех различных сортов стали в типичной желобчатой роликоопоре. Рулон 1 установлен на двух желобчатых роликах 2, 3 и бандаж рулона уже отпущен. Свободный конец нормальной конструкционной стали, обозначенный [1], плотно прилегает к внешней стороне рулона, в то время как намотанные в частично пластичном состоянии высокопрочные стали, обозначенные [2], на своем свободном конце, начиная от участка справа от правого желобчатого ролика 3 упруго деформируются (пружинят) и соответственно отстают от внешней стороны рулона 1. Наконец, сверхвысокопрочная сталь, ввиду своей чисто упругой намотки в рулон, представленная как [3], полностью возвращается в свою первоначальную прямую форму после отпускания бандажа рулона.

Поэтому на практике уже известны технологические позиции отбора образцов, в которых полоса проводится через две направляющие в установку отделения, например ножницы или плазменную горелку. Здесь полоса типов [1] и [2] претерпевает пластическую деформацию, при которой сматываемый конец полосы сильно сгибается, и за счет этого изгибного момента рулон может приподниматься, так что может потребоваться прижимной ролик. К тому же при наматывании больше невозможно конец полосы вновь полностью прижать к рулону. Подобная установка согласно уровню техники представлена на Фиг.2. Свободный конец смотанной в рулон 1 полосы 4 металла посредством канала 5 полосы отслаивается от внешней стороны рулона 1 и затем принудительно подается в ножницы 6.

При этом способе работы, из-за большого вынужденного усилия, возникают соответственно большие силы, которые должны восприниматься конструкцией. Эти силы к тому же обуславливают большую работу деформации и, тем самым, очень высокую приводную мощность в желобчатых роликоопорах. К тому же рулон должен посредством дополнительных других роликов стабилизироваться, и/или необходимы большие другие роликовые усилия, чтобы иметь возможность вводить в рулон мощность сматывания. Наконец, полоса на поверхностях ввода силы сдвигается/трется, и, в комбинации с большими силами опоры, поверхности полосы при этом повреждаются.

Из практики известны другие типы конструкций, например установка рулона на оправку моталки в комбинации с различными системами отгибания концов рулона, которые, однако, все характеризуются тем, что полоса с большой кривизной и, тем самым, при вышеназванных недостатках, вводится в установку отделения.

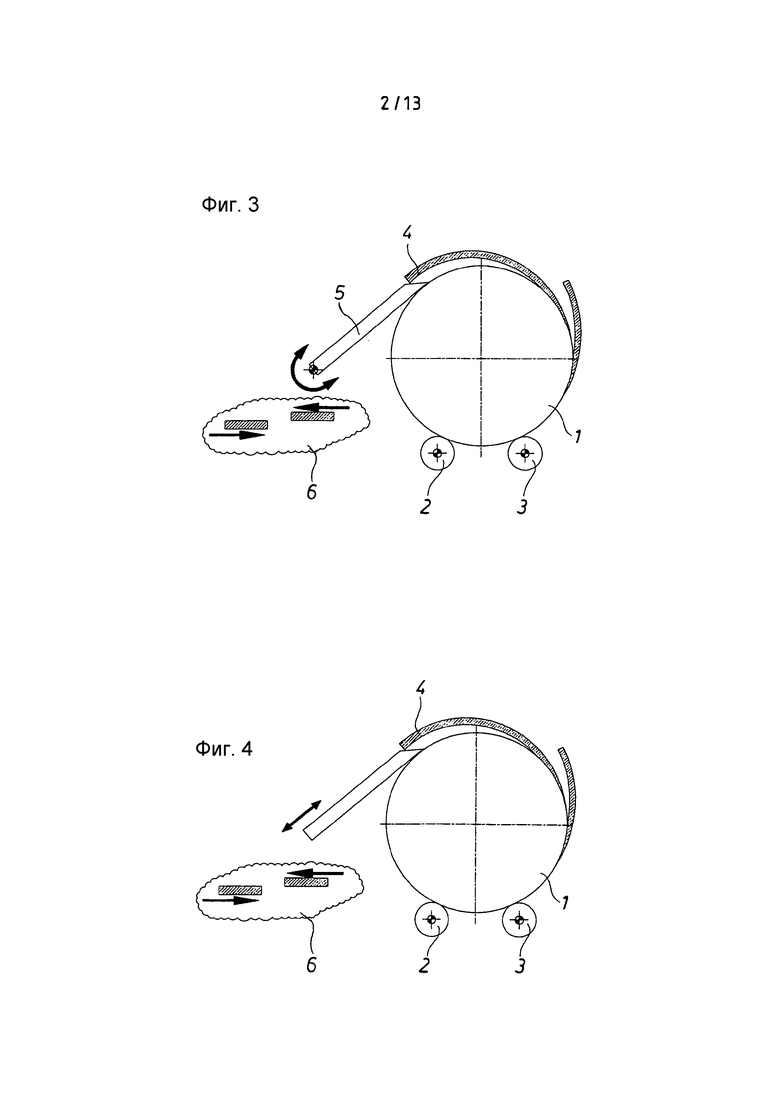

На Фиг. 3 и 4 представлены более новые разработки в этой области. После транспортировки рулона на желобчатую роликоопору, содержащую ролики 2, 3, бандаж рулона обычно с помощью долота на конце поворотного стола удаляется. Непосредственно после удаления бандажа рулона осуществляется затем, как уже описано выше, отжим (упругая деформация) полосы, степень которого зависит как от процесса прокатки, так и от прокатанного сорта стали. Путем вращения рулона 1 посредством вращения желобчатых роликов 2, 3 осуществляется затем подача полосы в ножницы 6 и резка на заданную длину полосы для получения образцов. Передний конец 4 полосы посредством направляющего устройства отделяется от внешней стороны рулона 1 и подается в направлении ножниц 6. Так как при различных диаметрах рулона должно непрерывно обеспечиваться желательное действие развертывания, направляющее устройство 5 может устанавливаться предпочтительным образом с возможностью поворота (Фиг. 3) или возвратно-поступательного перемещения (Фиг. 4) в промежуточном пространстве между передним концом 4 полосы и внешней стороной рулона 1.

Поэтому исходя из уровня техники задачей изобретения было предложить устройство и способ для отбора (или иначе говоря отделения) образцов катаных и смотанных в рулон полос металла, в частности, в диапазоне толщин > 12 мм, с помощью которых обеспечивается возможность автоматизированного отбора образцов даже толстых полос и предпочтительно всех сортов стали и без опасности повреждения концов полосы или опасности для обслуживающего персонала. Эта задача решается с помощью устройства, содержащего признаки пункта 1 формулы изобретения, а также способа, содержащего признаки пункта 11 формулы изобретения. Предпочтительные варианты осуществления изобретения определены в прилагаемой формуле изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В смысле изобретения, осуществляется отбор (получение) образцов катаных полос металла, в частности, в диапазоне толщин выше 12 мм, причем от смотанной в бухту или рулон после прокатки полосы металла с помощью устройства вращения рулона сматывается длина полосы и подается для отбора образца частичной длины на устройство отделения. Рулон укладывается на устройство вращения рулона с остающимся также во время сматывания свободным радиальным расстоянием к имеющей возможность регулировки в направлении рулона и продолжающейся от нижнего в направлении сматывания квадранта рулона до устройства отделения внешней направляющей, предпочтительно внешней обойме устройства вращения рулона.

Изобретение имеет устройство вращения рулона, которое включает в себя поворотный базирующий (приемный) элемент, предпочтительно желобчатые ролики, которые согласованы с нижним квадрантом рулона, расположенного на устройстве вращения рулона. Под нижним квадрантом рулона понимается та частичная окружность рулона, которая ориентирована от средней точки рулона вниз в направлении силы тяжести. Опоры устройства вращения рулона, таким образом, расположены на участке окружности +/-45° относительно вертикальной плоскости сечения рулона, причем отклонения от этого 90°-угла дополнительно на 15° с каждой стороны также рассматриваются как ассоциированные с нижним квадрантом.

От рулона сматывается сверху участок полосы, по существу без усилия, с длиной, соответствующей по меньшей мере 180°, предпочтительно по меньшей мере 200°, частичной окружности рулона и подается на устройство отделения, причем внешняя направляющая, предпочтительно внешняя обойма, снабжена средствами, уменьшающими трение. Таким образом, получение образца полосы металла может выполняться в принципе автоматизированным способом и без опасности повреждения переднего конца полосы металла, причем внешняя направляющая используется как верхняя направляющая полос металла сверхвысокопрочной конструкционной стали типа [3] и нижняя направляющая в форме по меньшей мере одного регулируемого (устанавливаемого) элемента для ввода переднего конца в устройство отделения прежде всего в случае полос металла из нормальной конструкционной стали типа [1] и высокопрочной конструкционной стали типа [2].

Тем самым в распоряжение предоставляется устройство и способ, посредством которых все обычно смотанные в рулон сорта стали в диапазоне толщин выше 12 мм надежным образом автоматизированно могут подаваться для отбора образцов.

Разматывание рулона в упругом диапазоне растяжения полосы для снижения требуемых сил и во избежание отстоящего провисания полосы обеспечивается с помощью размещения поворотной опоры для рулона в устройстве вращения рулона в нижнем квадранте рулона и устройства отделения, расположенного в квадранте в направлении сматывания перед первой опорой, за счет чего обеспечивается возможность получения длинного, по существу, без приложения сил направляемого конца полосы, так что осуществляется лишь незначительное изгибание полосы, чтобы иметь возможность введения ее в устройство отделения. Во избежание повреждений поверхностей транспортировка размотанной полосы металла осуществляется вдоль направляющего элемента с низким трением в устройство отделения, например, ножницы.

Изобретение и его предпосылки описываются далее более подробно со ссылками на ряд чертежей, на которых показано следующее:

Фиг.1 - вид сбоку желобчатой роликоопоры согласно уровню техники;

Фиг.2 - вид сбоку другой желобчатой роликоопоры согласно уровню техники;

Фиг.3 - вид сбоку другой желобчатой роликоопоры согласно уровню техники;

Фиг.4 - вид сбоку другой желобчатой роликоопоры согласно уровню техники;

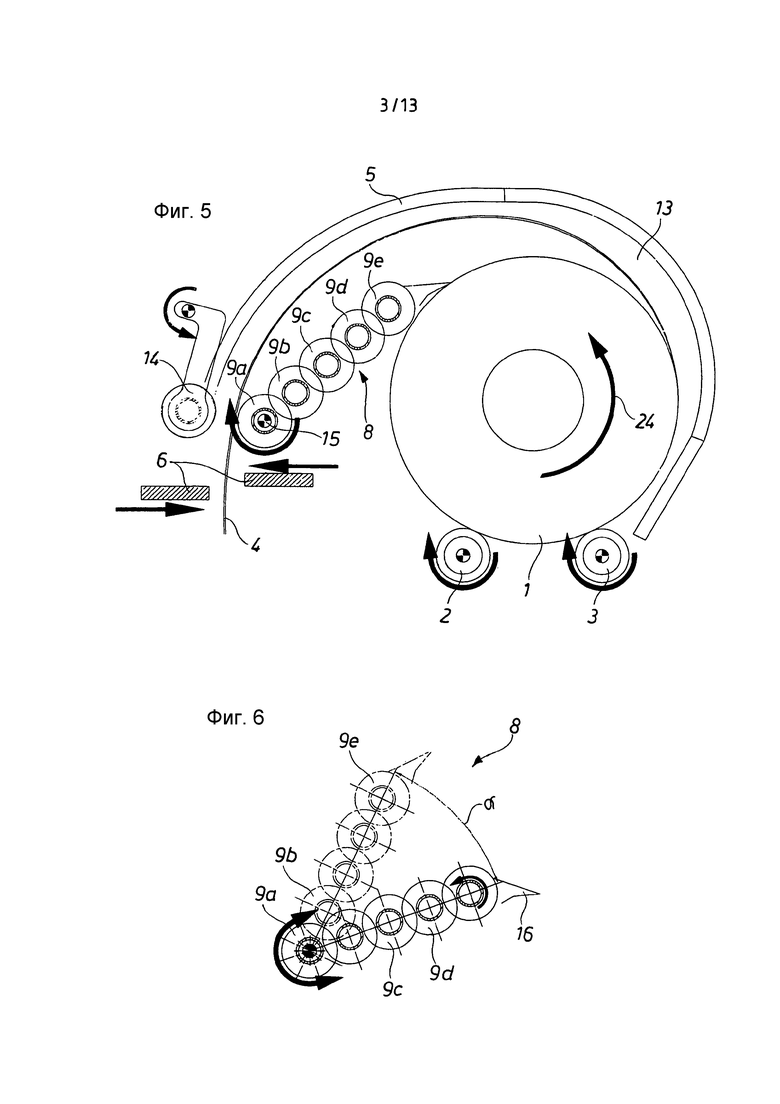

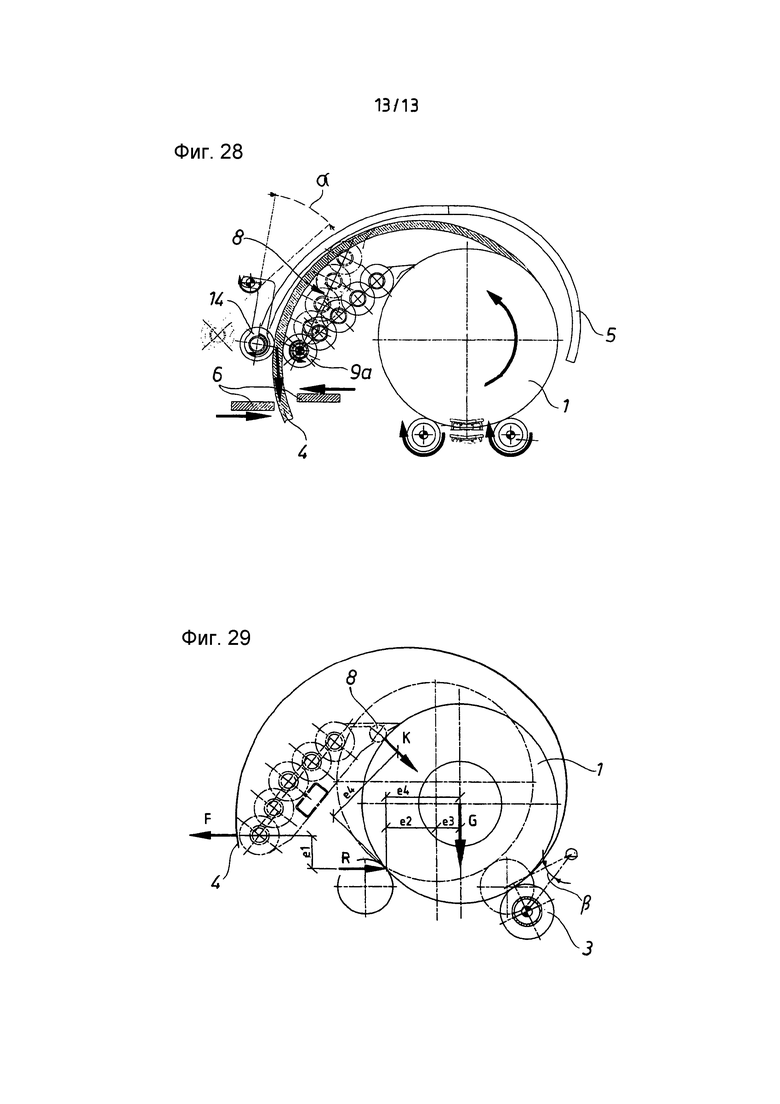

Фиг.5 - вид сбоку устройства для получения образцов согласно первой форме выполнения изобретения;

Фиг.6 - схематичный вид регулируемого (устанавливаемого) элемента согласно изобретению;

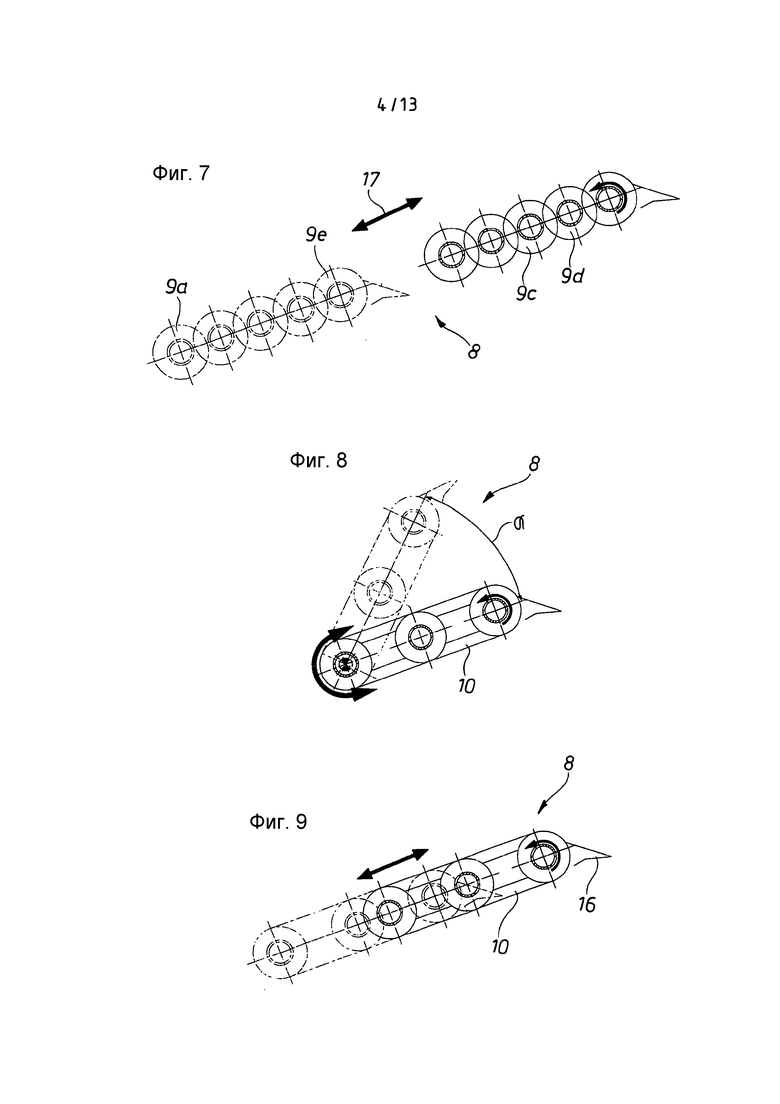

Фиг.7 - вид сбоку другого устанавливаемого элемента согласно изобретению;

Фиг.8 - вид сбоку второй формы выполнения устанавливаемого элемента согласно изобретению;

Фиг.9 - вид сбоку другого устанавливаемого элемента согласно изобретению;

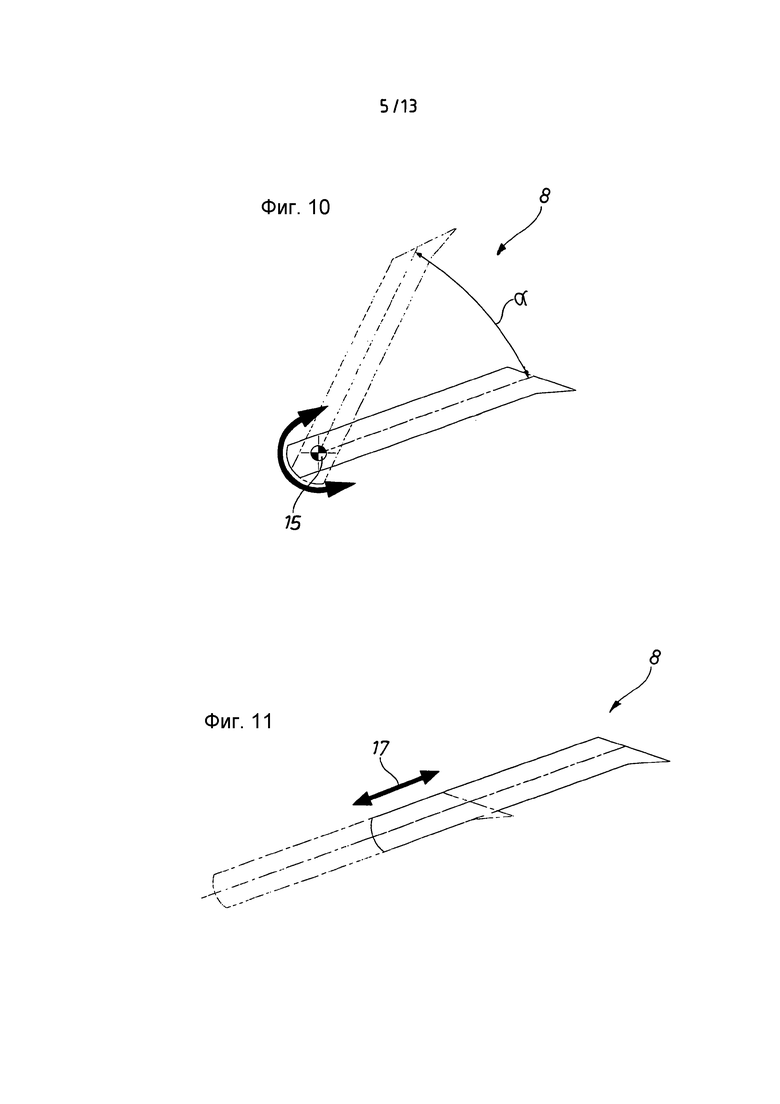

Фиг.10 - вид сбоку третьей формы выполнения устанавливаемого элемента согласно изобретению;

Фиг.11 - вид сбоку другой формы выполнения устанавливаемого элемента согласно изобретению;

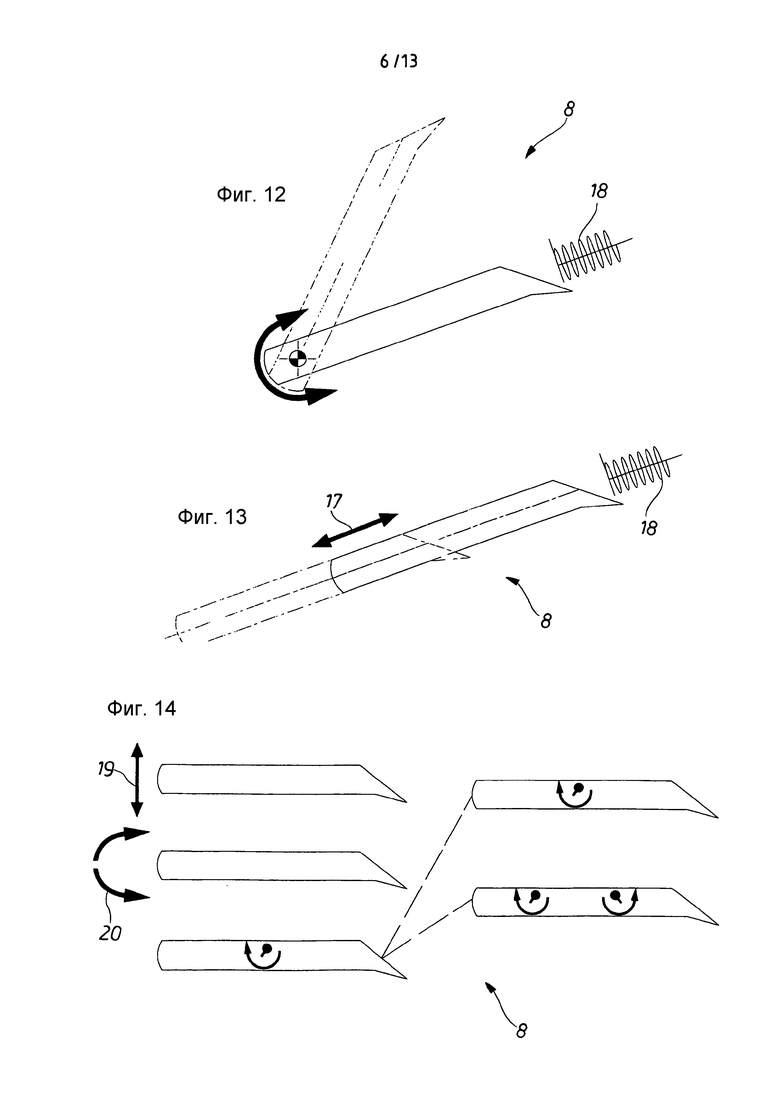

Фиг.12 - вид сбоку другой формы выполнения устанавливаемого элемента согласно Фиг.10;

Фиг.13 - вид сбоку другой формы выполнения устанавливаемого элемента согласно Фиг.11;

Фиг.14 - схематичное представление возможного колебания устанавливаемого элемента согласно Фиг.12 и 13;

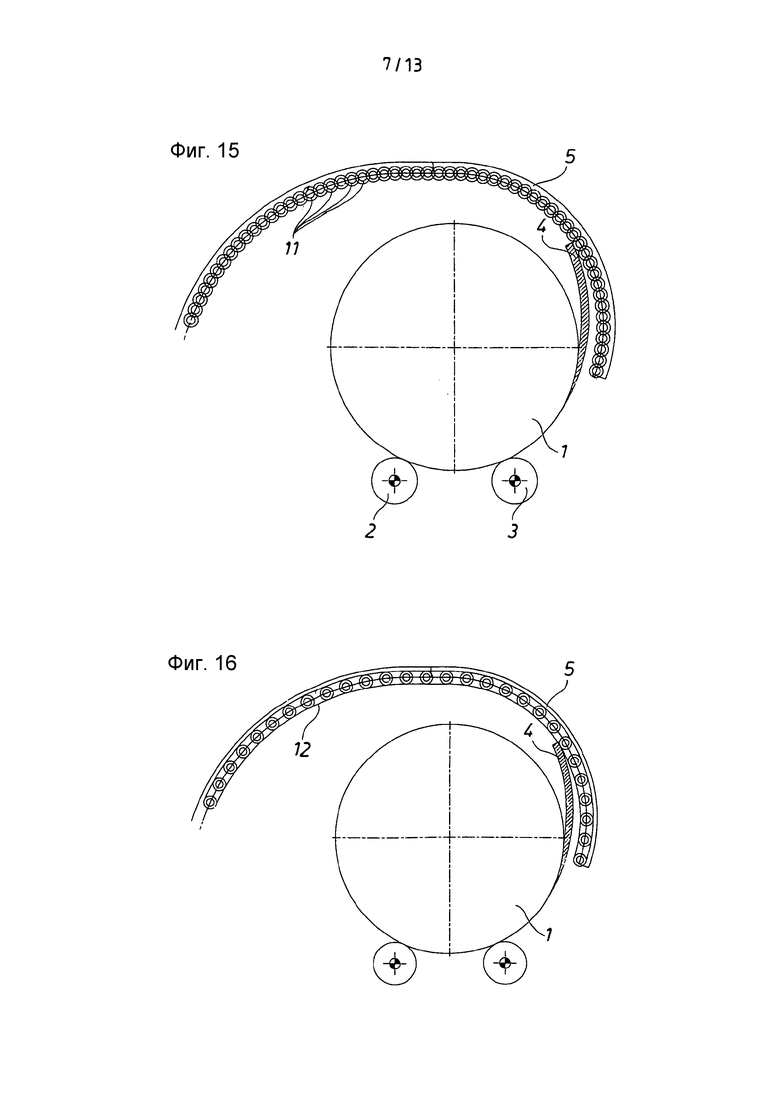

Фиг.15 - схематичный вид сбоку второй формы выполнения устройства для отбора образцов согласно изобретению;

Фиг.16 - схематичный вид сбоку третьей формы выполнения устройства для отбора образцов согласно изобретению;

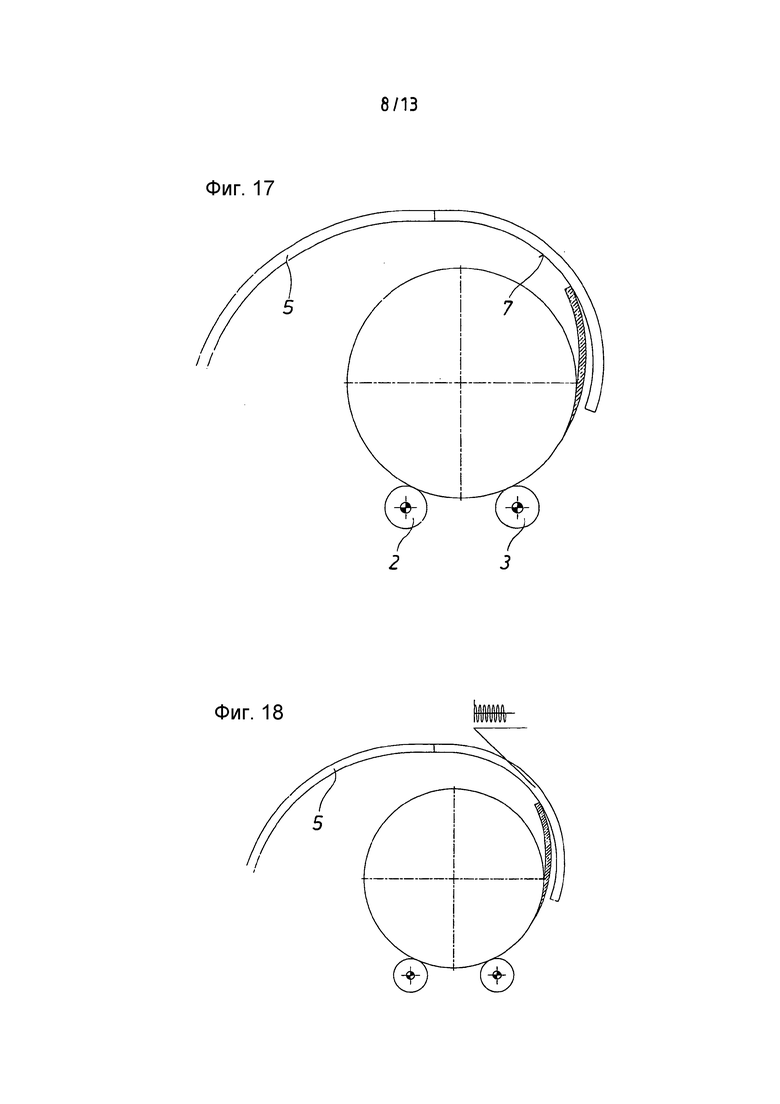

Фиг.17 - схематичный вид сбоку четвертой формы выполнения устройства для отбора образцов согласно изобретению;

Фиг.18 - схематичный вид сбоку модификации четвертой формы выполнения согласно Фиг.17;

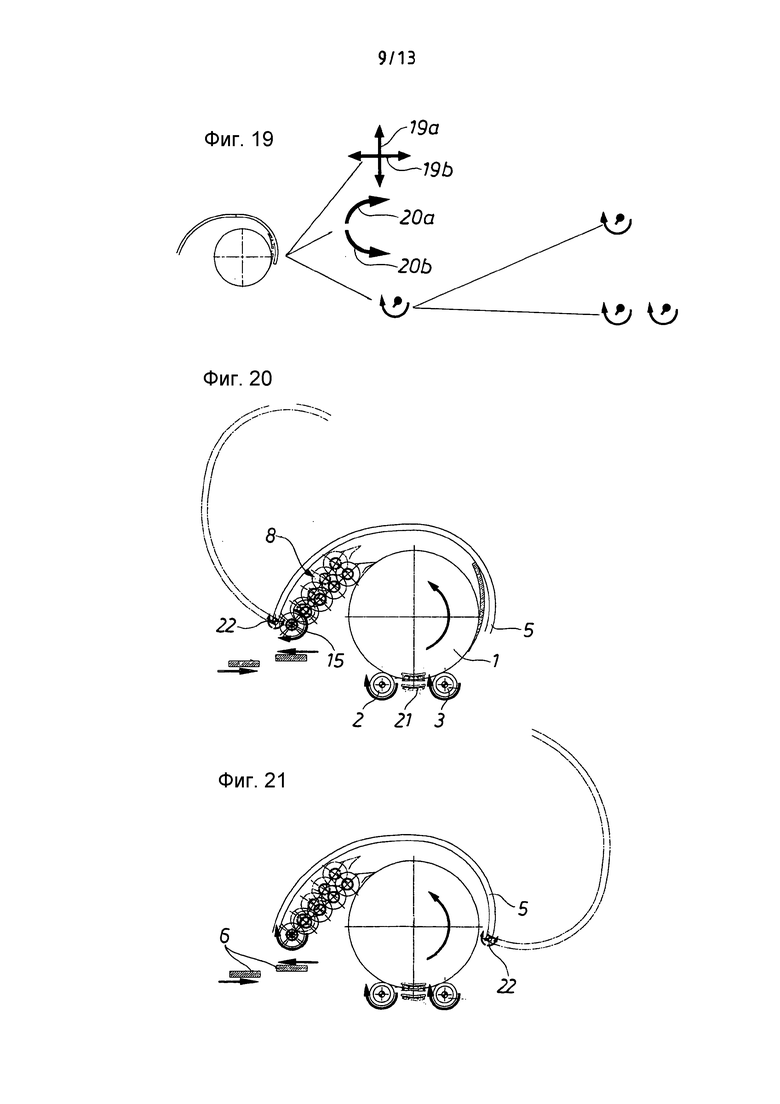

Фиг.19 - схематичное представление режимов колебаний соответствующего изобретению устройства согласно Фиг.18;

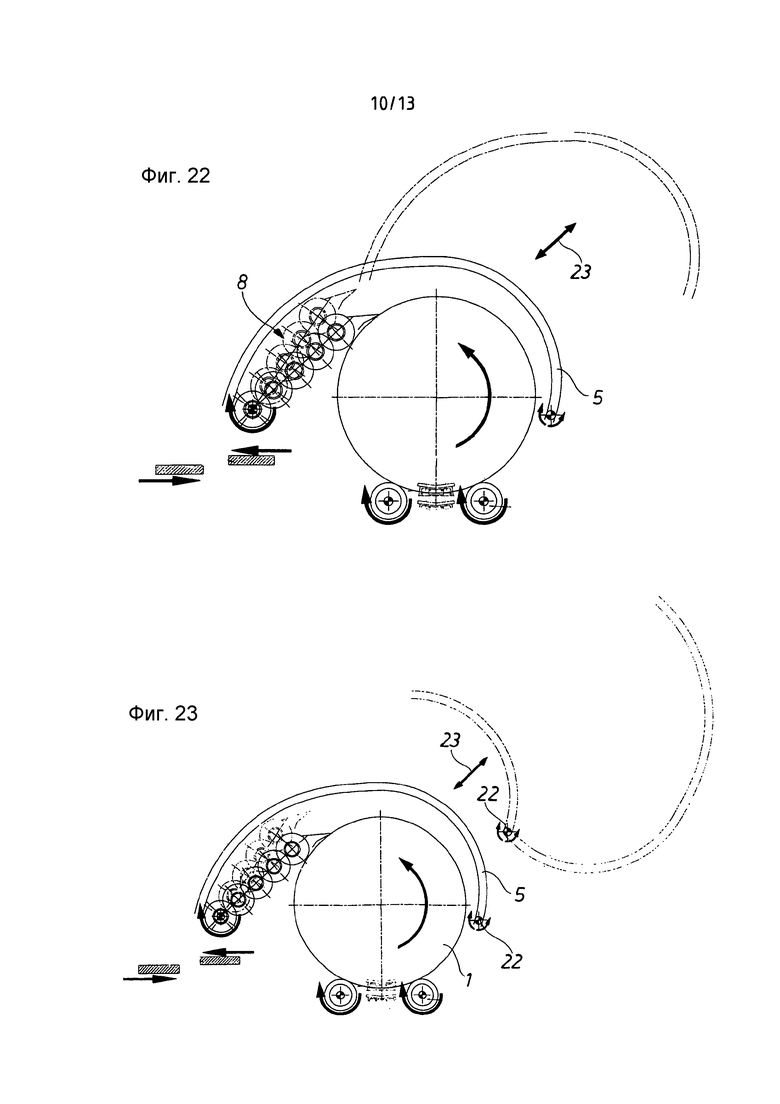

Фиг.20 - схематичный вид сбоку пятой формы выполнения устройства для отбора образцов согласно изобретению;

Фиг.21 - схематичный вид сбоку шестой формы выполнения устройства для отбора образцов согласно изобретению;

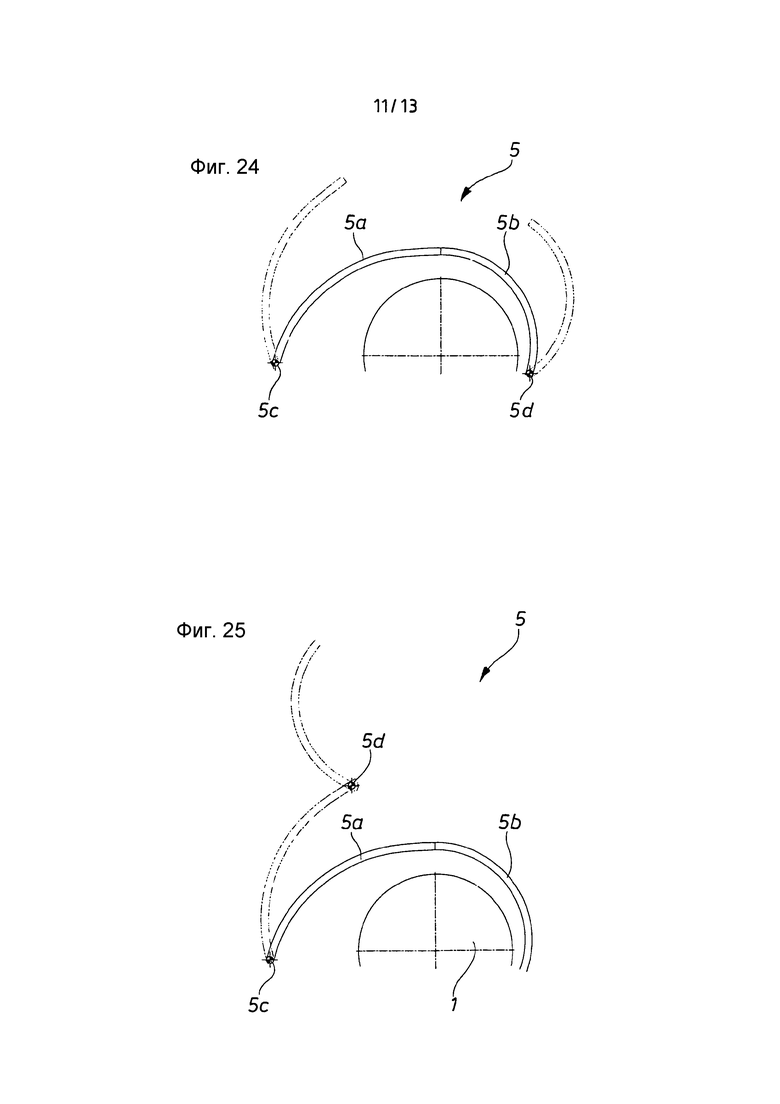

Фиг.22 - схематичный вид сбоку седьмой формы выполнения устройства для отбора образцов согласно изобретению;

Фиг.23 - схематичный вид сбоку восьмой формы выполнения устройства для отбора образцов согласно изобретению;

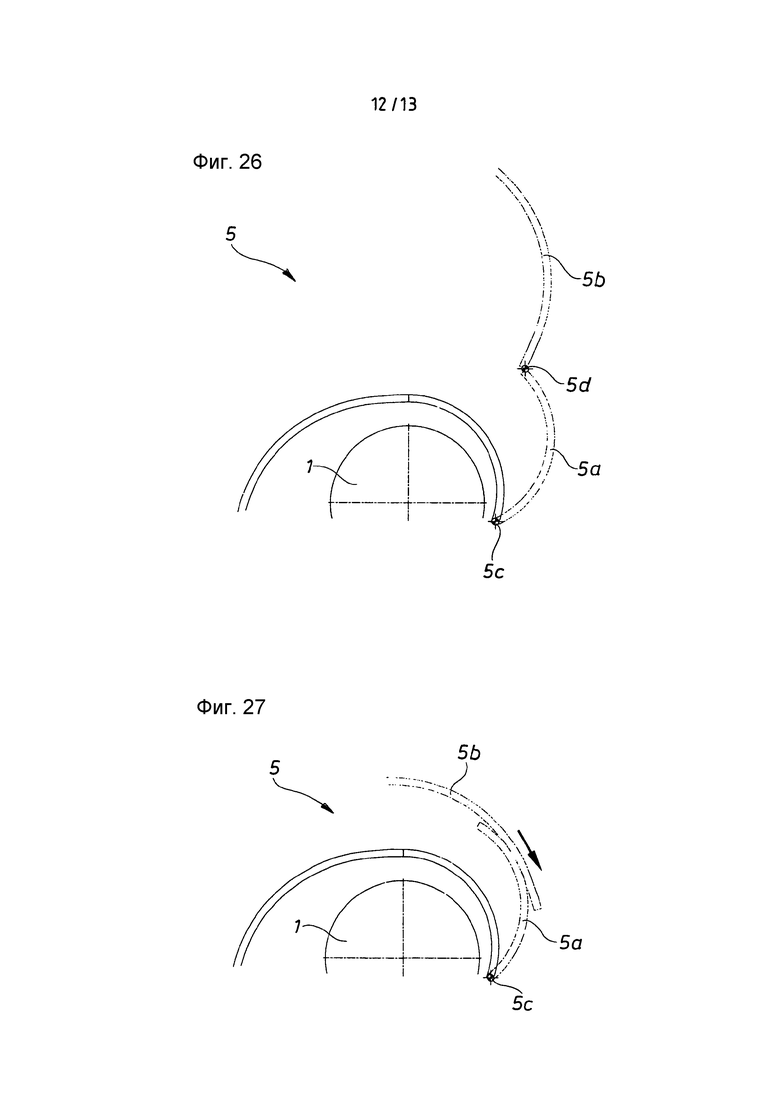

Фиг.24 - схематичное представление разъемной внешней направляющей согласно изобретению;

Фиг.25 - схематичный вид сбоку разъемной внешней направляющей согласно изобретению в другой форме выполнения;

Фиг.26 - схематичный вид сбоку разъемной внешней направляющей согласно изобретению в другой форме выполнения;

Фиг.27 - схематичный вид сбоку разъемной внешней направляющей согласно изобретению в другой форме выполнения;

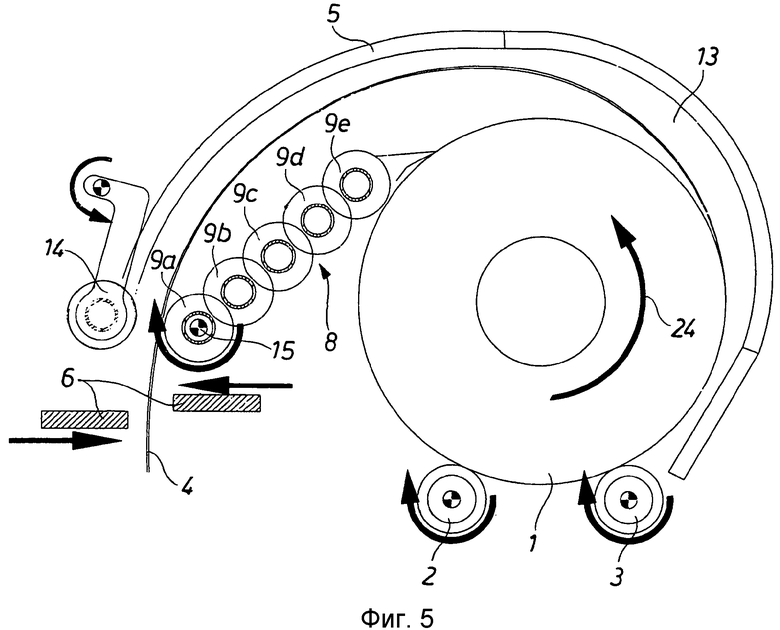

Фиг.28 - схематичный вид сбоку девятой формы выполнения устройства для отбора образцов согласно изобретению;

Фиг.29 - схематичный вид сбоку десятой формы выполнения устройства для отбора образцов согласно изобретению.

Фиг.5 показывает рулон 1, опущенный на два желобчатых ролика 2, 3, который разматывается в направлении стрелки 24 и транспортируется к ножницам 6. Передний конец полосы 4 проходит внутри пространства 13 между внешней стороной рулона 1 и внутренней стороной внешней обоймы 5 и посредством устанавливаемого элемента 8 и установленного с возможностью поворота приводного ролика 14 целенаправленно вводится между режущими блоками ножниц 6. Устанавливаемый элемент 8 в этой форме выполнения имеет пять размещенных в ряд роликов 9а-е, из которых ролик 9а, расположенный наиболее близко к ножницам 6, установлен стационарно и с возможностью вращения, в то время как другие ролики 9b-9е установлены с возможностью поворота относительно оси 15 внутри устройства.

Фиг.6 показывает отклоняемое расположение устанавливаемого элемента 8 по Фиг.5 с роликами 9а-9е, установленными с возможностью поворота вокруг оси 15, которые размещены в ряд на рольганговом столе и имеют возможность отклонения на угол α поворота из (показанного пунктиром) исходного положения в рабочее положение. Рольганговый стол имеет к тому же элемент 16 отслаивания для отделения прилегающего к рулону конца полосы и ввода его в устройство отделения. За счет этого обеспечивается перемещение с низким трением разматываемой полосы вдоль направляющих элементов 5, 9 в устройство 6 отделения, в частности ножницы. Показанный здесь рольганг к тому же обеспечивает активную транспортировку конца полосы в ножницы 6, из-за чего отсутствует трение сцепления между направляющим элементом 9 и полосой металла. Предпочтительным образом для уменьшения износа осуществляется согласование скоростей роликов в роликовой направляющей и полосы.

Фиг.7 показывает другую форму выполнения устанавливаемого элемента 8 согласно изобретению, причем аналогично форме выполнения по Фиг.6, пять роликов 9а-9е размещены на рольганге с дисковыми роликами. Этот рольганг с дисковыми роликами предусмотрен иначе, чем в форме выполнения согласно Фиг.6, не с возможностью поворота, а с возможностью перемещения вдоль стрелки 17 из своего (показанного пунктиром) исходного положения в свое рабочее положение и с прилеганием к (не показанному) рулону.

Фиг.8 показывает вторую форму выполнения устанавливаемого элемента согласно изобретению, при котором иначе, чем в формах выполнения согласно Фиг.6 и 7, вместо дисковых роликов, цепи 10 служат для направления полосы металла в (не показанное) устройство отделения и для снижения трения, а также для приведения в движение полосы металла. При этом могут использоваться любые звеньевые и шарнирные цепи, например роликовые цепи, зубчатые цепи, шарнирно-петлевые цепи, пластинчатые цепи, а также дуговые цепи с захватами. И за счет этого обеспечивается возможность активной транспортировки конца полосы в устройство отделения, в частности ножницы, благодаря чему не имеется трения сцепления между устанавливаемым элементом 8 и (не показанной) полосой, или по меньшей мере оно минимизировано.

Фиг.9 показывает, аналогично форме выполнения по Фиг.7, линейное направление устанавливаемого элемента 8 с цепным приводом 10 из (показанного пунктиром) исходного положения вдоль стрелки 17 в рабочее положение, при котором элемент 16 отслаивания направляется с прилеганием к (не показанному) рулону. И в этом случае во избежание ненужного износа осуществляется согласование скоростей между цепочной направляющей и разматываемой из рулона полосой.

Фиг.10 показывает третью форму выполнения устанавливаемого элемента 8 согласно изобретению, причем в этой форме выполнения поворотный стол может поворачиваться вокруг поворотной оси на угол α поворота из (показанного пунктиром) исходного положения в рабочее положение. Поворотный стол имеет покрытие или элемент скольжения (например, пластины или рельсы), чтобы предусмотреть по возможности с малым трением или без трения направление с хорошим скольжением для полосы металла в (не показанное) устройство отделения. Особенно предпочтительным является покрытие с использованием керамики, нанесение покрытий распылением или порошковые материалы, чтобы достичь желательных свойств низкого трения.

Фиг.11 показывает, аналогично формам выполнения согласно Фиг.6-9, устанавливаемый элемент 8, который иначе, чем в форме выполнения согласно Фиг.10, не с возможностью поворота, а путем линейного сдвига вдоль стрелки 17 переводится из (показанного пунктиром) исходного положения в рабочее положение. В обоих случаях за счет снижения трения на основе хороших свойств скольжения трение между устанавливаемым элементом 8 и (не показанной) полосой сильно снижается.

Фиг.12 показывает дальнейшую возможность использования формы выполнения согласно Фиг.10, причем устанавливаемый элемент 8 по меньшей мере в своем рабочем положении приводится в колебания 18, чтобы снизить трение, особенно трение сцепления между устанавливаемым элементом 8 и (не показанной) полосой.

Фиг.13 показывает, аналогично формам выполнения по Фиг.6-11, линейное направление устанавливаемого элемента 8 вдоль стрелки 17, причем представленный здесь передвижной стол также может приводиться в колебания 18, чтобы снизить трение сцепления.

Фиг.14 показывает различные возможности видов колебаний/возбуждений, в которые может приводиться устанавливаемый элемент 8 в форме поворотного или передвижного стола. С одной стороны, устанавливаемый элемент 8 может приводиться в чисто возвратно-поступательные перемещения вдоль стрелки 19 или в поворотные перемещения вдоль стрелки 20. В другой и предпочтительной форме выполнения изобретения осуществляется, однако, возбуждение устанавливаемого элемента 8 за счет дисбаланса, который может создаваться как одноосно, так и многоосно. Но в каждом случае за счет приведения устанавливаемого элемента 8 в колебания заметно сокращается трение сцепления. При этом понятно, что формы выполнения по Фиг.6-14 также могут соответствующим образом комбинироваться друг с другом, чтобы достичь желательных эффектов или усилить их.

Фиг.15 показывает вторую форму выполнения соответствующего изобретению устройства для отбора (получения) образцов катаной и смотанной в рулон 1 полосы металла, причем обычным образом рулон 1 установлен на желобчатых роликах 2, 3. Передний конец 4 полосы металла состоит из сверхвысокопрочной стали и упруго пружинит (отжимается) от внешней стороны рулона 1 к внешней направляющей 5. Чтобы снизить трение между концом 4 и внешней направляющей 5, на внутренней стороне внешней направляющей 5 размещено множество роликов 11, вдоль которых передний конец 4 полосы металла может направляться почти без трения вдоль всей внешней направляющей 5 к (не показанному) устройству отделения. Тем самым обеспечивается не только подача к (не показанным) ножницам, но и также предотвращается слишком большое пружинение полосы металла. За счет этого обеспечивается активная транспортировка конца полосы в ножницы, причем одновременно устраняется трение сцепления между внешней направляющей 5 в качестве направляющего элемента и полосой. С этой целью внешняя направляющая 5 снабжается дисковыми роликами 11, причем в случае активного привода предпочтительно должно осуществляться согласование скоростей между направлением с помощью роликов 11 и направлением полосы посредством привода желобчатых роликов 2, 3.

Фиг.16 показывает схематичный вид сбоку третьей формы выполнения соответствующего изобретению устройства для отбора (получения) образцов катаных и смотанных в рулон 1 полос металла, причем структура аналогична второй форме выполнения по Фиг.15. Однако иначе, чем в форме выполнения согласно Фиг.15, на внутренней стороне внешней направляющей 5 вместо дисковых роликов размещается цепной привод, например, в форме пластинчатых или шарнирно-петлевых цепей, посредством которого может осуществляться транспортировка без трения переднего конца 4 полосы металла вдоль внешней направляющей 5 для получения образца. В случае приводимых цепей осуществляется активная транспортировка конца 4 полосы в (не показанные) ножницы, причем более не имеется трения сцепления между внешней направляющей 5 и полосой металла. И в этом случае для уменьшения износа при приводимых звеньях цепи должно осуществляться согласование скоростей между направлением цепи 12 и приводом полосы металла.

Фиг.17 показывает схематичный вид сбоку четвертой формы выполнения устройства для отбора (получения) образцов согласно изобретению, принципиальная структура которого с желобчатыми роликами 2, 3 и внешней направляющей 5 соответствует второй и третьей формам выполнения согласно Фиг.15 и 16. На внутренней стороне внешней направляющей 5, однако, не располагаются дисковые ролики или цепи, а применяемое здесь средство для уменьшения трения 7 состоит из нанесенного покрытия или элементов скольжения, например, в форме пластин или рельс. Тем самым обеспечиваются хорошие свойства скольжения, которые могут быть реализованы, например, с использованием керамики, покрытий, нанесенных напылением, или порошковых материалов, легко доступным для специалиста способом. Также в этом случае снижение трения осуществляется за счет хороших свойств скольжения, причем трение между внешней направляющей 5 и полосой сильно снижается.

Фиг.18 показывает дальнейшую модификацию четвертой формы выполнения изобретения, которая представлена на Фиг.17. Для дальнейшего снижения трения между полосой металла и внешней направляющей 5 последняя может приводиться в колебание, за счет чего трение сцепления между внешней направляющей 5 и полосой сокращается до трения скольжения.

Фиг.19 показывает возможные здесь режимы колебаний, а именно, с одной стороны возвратно-поступательные колебания в направлении стрелок 19а, 19b или поворотные колебания в направлении стрелок 20а, 20b. Наконец, желательный эффект может быть обусловлен также колебаниями за счет дисбаланса, причем эти колебания дисбаланса могут быть реализованы как одноосные, так и многоосные. Но в каждом случае достигается снижение трения за счет колебания внешней направляющей 5.

Фиг.20 показывает схематичный вид сбоку пятой формы выполнения устройства для отбора (получения) образцов согласно изобретению. В частности, для более легкой эксплуатации, особенно при вводе и снятии рулона из желобчатой роликоопоры, образованной желобчатыми роликами 2, 3, а также опорой (седловиной) 21 транспортировки рулона, желателен легкий доступ к желобчатой роликоопоре, также в крановом режиме. С этой целью не только устанавливаемый элемент 8 устанавливается с возможностью поворота относительно поворотной оси 15, но и также внешняя направляющая 5, имеющая возможность поворота из рабочего положения в (показанное пунктиром) положение извлечения рулона. Путем поворота (откидывания) внешней направляющей 5 относительно поворотной оси 22 возможен беспрепятственный доступ, например, крана сверху к рулону 1. Одновременно соответствующее изобретению устройство особенно простыми средствами может вновь запускаться в эксплуатацию после установки нового рулона в желобчатую роликоопору.

Фиг.21 показывает шестую форму выполнения устройства для отбора (получения) образцов согласно изобретению, причем, аналогично форме выполнения согласно Фиг.20, внешняя направляющая 5 может откидываться из рабочего положения в (не показанное) положение извлечения рулона. Поворотная ось 22 для внешней направляющей 5 размещена иначе, чем в пятой форме выполнения согласно Фиг.20, во входной области внешней направляющей 5 для (не показанной) полосы металла. Однако и в этом случае можно путем откидывания внешней направляющей 5 легко осуществить перебазирование рулона 1 также в крановом режиме сверху.

Фиг.22 показывает седьмую форму выполнения устройства для отбора (получения) образцов согласно изобретению, причем в этой форме выполнения внешняя направляющая 5 может возвратно-поступательно вдоль стрелки 23 переводиться из рабочего положения в (показанное пунктиром) внешнее положение.

Фиг.23 показывает восьмую форму выполнения устройства для отбора (получения) образцов согласно изобретению, которое отличается тем, что внешняя направляющая 5 может как возвратно-поступательно по пути перемещения 23, так и путем поворота относительно оси 22 переводиться из рабочего положения в (показанное пунктиром) внешнее положение, чтобы позволять безопасный доступ к рулону 1, установленному на желобчатой роликоопоре, также в крановом режиме. Само собой разумеется, что применение привода перемещения и поворотного шарнира может выбираться произвольно в зависимости от требуемой ситуации.

Фиг.24 показывает дальнейшую форму выполнения внешней направляющей 5, которая в показанной здесь форме состоит из двух независимо перемещаемых друг от друга элементов 5а, 5b внешней направляющей. Элементы 5а, 5b внешней направляющей размещены, соответственно, с возможностью поворота относительно их соответствующих поворотных осей 5с, 5d и могут, таким образом, либо отдельно, либо взаимосвязанно откидываться из их рабочего положения.

Фиг.25 показывает дальнейшую форму выполнения внешней направляющей 5, в которой откидывание из рабочего положения в (показанное пунктиром) внешнее положение осуществляется путем поворота элементов 5а, 5b внешней направляющей вокруг их поворотных осей 5с, 5d. В целом, разделение внешней направляющей 5 обеспечивает легкий доступ к рулону 1 внутри соответствующего изобретению устройства.

Фиг.26 показывает дальнейшую форму выполнения внешней направляющей 5 в качестве составной части соответствующего изобретению устройства для отбора (получения) образцов, при которой, аналогично форме выполнения по Фиг.25, элементы 5а, 5b внешней направляющей, связанные между собой посредством поворотных осей 5с, 5d, могут откидываться из рабочего положения вокруг рулона 1. При этом элемент 5b внешней направляющей соединен с элементом 5а внешней направляющей с возможностью поворота зависимым и взаимосвязанным образом.

На Фиг.27 показана дальнейшая форма выполнения внешней направляющей 5 в качестве составной части соответствующего изобретению устройства для отбора (получения) образцов, причем в этой форме выполнения внешняя направляющая 5 также выполнена составной из элементов 5а, 5b внешней направляющей. Для лучшего доступа к рулону 1 осуществляется комбинированное перемещение обоих элементов 5а, 5b внешней направляющей посредством откидывания внешней направляющей 5 совместно относительно поворотной оси 5с, а также перемещения элемента 5b внешней направляющей вдоль изогнутой внешней стороны элемента 5а внешней направляющей.

Фиг.28 показывает схематичный вид сбоку устройства для отбора (получения) образцов, которое, в частности, облегчает подачу переднего конца полосы металла в ножницы 6. Полоса металла с толщиной заметно выше 12 мм разматывается из рулона 1 вдоль внешней направляющей 5, которая в показанной форме выполнения имеет скользящее внутреннее покрытие 7, к устройству 6 отделения. Чтобы обеспечить надежный вход переднего конца 4 полосы металла в ножницы 6, приводной ролик 14 устанавливается в пределах угла α поворота на полосу металла, так что она не только вводится между приводным роликом 14 и роликом 9а устанавливаемого элемента 8, но и посредством них также приводится. Само собой разумеется, что и представленные здесь элементы согласно девятой форме выполнения могут соответствующим образом комбинироваться с отдельными компонентами других форм выполнения, чтобы реализовать достижимые эффекты или усилить их.

Наконец, Фиг.29 схематично показывает вид сбоку десятой формы выполнения устройства для отбора (получения) образцов согласно изобретению, в котором по меньшей мере желобчатый ролик 3 установлен с возможностью поворота на угол β из первоначального положения. На основе воздействующих на рулон 1 сил при получении образца, а именно: требуемая сила F для растягивания начала полосы, которая, по существу, прикладывается от устанавливаемого элемента 8 к рулону 1, сила R реакции на F, вес G рулона, сила нового прижимного ролика в отгибателе К конца рулона, а также воздействующего плеча силы е1 отгибания конца рулона, плеча веса рулона без поворотной опоры е2 рулона, дополнительного плеча из-за поворота опоры е3 рулона, нового плеча е4, а также плеча прижимного ролика отгибателя е5 конца рулона, сила реакции от рулона на левый желобчатый ролик 2R во взаимосвязи с плечом е1 создает вращающий момент, который выталкивает рулон из желобчатой роликоопоры влево на чертеже. За счет размещения с возможностью поворота желобчатого ролика 3 стабилизирующий момент благодаря дополнительному рычагу е3 увеличивается. Посредством этой предпочтительной конструкции можно также при использовании рулонов 1 с заметно меньшими диаметрами автоматически получать образцы в соответствующем изобретению устройстве для получения образцов.

Изобретение относится к устройству для отбора образцов катаных и смотанных в рулон (1) полос металла, особенно в диапазоне толщин > 12 мм, c устройством вращения рулона и устройством (6) отделения для отделения образца от полосы (4) металла. Возможность отбора образцов из разных сталей без их повреждения обеспечивается за счет того, что устройство вращения рулона содержит по меньшей мере две поворотные опоры (2, 3), предпочтительно желобчатые ролики, размещенные в нижнем квадранте рулона (1), расположенного на устройстве вращения рулона, а также внешнюю направляющую (5) для полосы металла, причем внешняя направляющая (5) в области в направлении разматывания полосы металла после последней опоры (3) охватывает частичную окружность рулона (1) более чем 180° и снабжена средствами (7), уменьшающими трение полосы металла на внутренней стороне внешней направляющей (5). При отборе образцов передний конец полосы от верхней части рулона подают без применения усилия в устройство для отделения. 2 н. и 26 з.п. ф-лы, 29 ил.

1. Устройство для отделения образцов катаных и смотанных в рулон (1) полос металла, содержащее устройство вращения рулона и устройство (6) отделения для отделения образца от полосы (4) металла, отличающееся тем, что устройство вращения рулона содержит по меньшей мере две размещенные в нижнем квадранте рулона (1), расположенного на устройстве вращения рулона, вращающиеся опоры (2, 3), предпочтительно желобчатые ролики, а также внешнюю направляющую (5) для полосы металла, причем внешняя направляющая (5) установлена после последней опоры (3) в направлении разматывания полосы металла с охватом части окружности рулона (1), составляющей более чем 180°, и снабжена средствами (7), уменьшающими трение полосы металла на внутренней стороне внешней направляющей (5).

2. Устройство по п. 1, отличающееся тем, что в направлении разматывания полосы металла перед устройством (6) отделения размещен по меньшей мере один устанавливаемый элемент (8) для ввода переднего конца (4) полосы металла в устройство (6) отделения.

3. Устройство по п. 2, отличающееся тем, что устанавливаемый элемент (8) включает в себя по меньшей мере один ролик (9), выполненный с возможностью поворота к полосе металла.

4. Устройство по п. 2, отличающееся тем, что устанавливаемый элемент (8) включает в себя по меньшей мере одну цепь (10), выполненную с возможностью поворота к полосе металла.

5. Устройство по любому из пп. 1-4, отличающееся тем, что внешняя направляющая (5) имеет форму внешней обоймы или кожуха для устройства.

6. Устройство по любому из пп. 1-4, отличающееся тем, что внешняя направляющая (5) размещена центрированно над частью окружности рулона (1) от последней в направлении разматывания полосы металла опоры (3) до устройства (6) отделения и предпочтительно по существу полностью покрывает эту часть окружности рулона (1), установленного на устройстве вращения рулона.

7. Устройство по п. 5, отличающееся тем, что внешняя направляющая (5) размещена центрированно над частью окружности рулона (1) от последней в направлении разматывания полосы металла опоры (3) до устройства (6) отделения и предпочтительно по существу полностью покрывает эту часть окружности рулона (1), установленного на устройстве вращения рулона.

8. Устройство по любому из пп. 1-4 или 7, отличающееся тем, что средства (7), уменьшающие трение полосы металла на внутренней стороне внешней направляющей (5), имеют по меньшей мере один ролик (11) или цепь (12).

9. Устройство по п. 5, отличающееся тем, что средства (7), уменьшающие трение полосы металла на внутренней стороне внешней направляющей (5), имеют по меньшей мере один ролик (11) или цепь (12).

10. Устройство по п. 6, отличающееся тем, что средства (7), уменьшающие трение полосы металла на внутренней стороне внешней направляющей (5), имеют по меньшей мере один ролик (11) или цепь (12).

11. Устройство по любому из пп. 1-4, 7, 9 или 10, отличающееся тем, что внешняя направляющая (5) по меньшей мере частично выполнена с возможностью установки на рулон (7), расположенный на устройстве вращения рулона.

12. Устройство по п. 5, отличающееся тем, что внешняя направляющая (5) по меньшей мере частично выполнена с возможностью установки на рулон (7), расположенный на устройстве вращения рулона.

13. Устройство по п. 6, отличающееся тем, что внешняя направляющая (5) по меньшей мере частично выполнена с возможностью установки на рулон (7), расположенный на устройстве вращения рулона.

14. Устройство по п. 8, отличающееся тем, что внешняя направляющая (5) по меньшей мере частично выполнена с возможностью установки на рулон (7), расположенный на устройстве вращения рулона.

15. Устройство по любому из пп. 1-4, 7, 9, 10, 12-14, отличающееся тем, что по меньшей мере одна из вращающихся опор (2, 3) выполнена с возможностью изменения своего локального положения, предпочтительно с возможностью поворота.

16. Устройство по п. 5, отличающееся тем, что по меньшей мере одна из вращающихся опор (2, 3) выполнена с возможностью изменения своего локального положения, предпочтительно с возможностью поворота.

17. Устройство по п. 6, отличающееся тем, что по меньшей мере одна из вращающихся опор (2, 3) выполнена с возможностью изменения своего локального положения, предпочтительно с возможностью поворота.

18. Устройство по п. 8, отличающееся тем, что по меньшей мере одна из вращающихся опор (2, 3) выполнена с возможностью изменения своего локального положения, предпочтительно с возможностью поворота.

19. Устройство по п. 11, отличающееся тем, что по меньшей мере одна из вращающихся опор (2, 3) выполнена с возможностью изменения своего локального положения, предпочтительно с возможностью поворота.

20. Устройство по любому из пп. 1-4, 7, 9, 10, 12-14, 16-19, отличающееся тем, что разделительное устройство (6) размещено в области перед первой в направлении разматывания рулона (1) опорой (2), предпочтительно в пределах области рулона (1) не более 90°.

21. Устройство по п. 5, отличающееся тем, что разделительное устройство (6) размещено в области перед первой в направлении разматывания рулона (1) опорой (2), предпочтительно в пределах области рулона (1) не более 90°.

22. Устройство по п. 6, отличающееся тем, что разделительное устройство (6) размещено в области перед первой в направлении разматывания рулона (1) опорой (2), предпочтительно в пределах области рулона (1) не более 90°.

23. Устройство по п. 8, отличающееся тем, что разделительное устройство (6) размещено в области перед первой в направлении разматывания рулона (1) опорой (2), предпочтительно в пределах области рулона (1) не более 90°.

24. Устройство по п. 11, отличающееся тем, что разделительное устройство (6) размещено в области перед первой в направлении разматывания рулона (1) опорой (2), предпочтительно в пределах области рулона (1) не более 90°.

25. Устройство по п. 15, отличающееся тем, что разделительное устройство (6) размещено в области перед первой в направлении разматывания рулона (1) опорой (2), предпочтительно в пределах области рулона (1) не более 90°.

26. Способ отделения образцов катаных и смотанных в рулон (1) полос металла посредством устройства по любому из пп. 1-25, характеризующийся тем, что рулон (1) укладывают в устройстве вращения рулона на по меньшей мере две размещенные в нижнем квадранте рулона (1) вращающиеся опоры, предпочтительно желобчатые ролики, и разматывают посредством вращения вращающихся опор (2, 3), посредством чего от рулона (1) сверху передний конец полосы без усилия в пространстве (13) между рулоном (1) и внешней направляющей (5) для полосы металла подают в разделительное устройство (6) для отделения образца.

27. Способ по п. 26, отличающийся тем, что отделяют образц полос из нормальных конструкционных сталей, высокопрочных сталей и сверхвысокопрочных сталей.

28. Способ по п. 27, отличающийся тем, что радиальное расстояние между рулоном (1) и внешней направляющей (5) устанавливают таким образом, что контакт между передним концом (4) разматываемой полосы металла и внешней направляющей (5) осуществляется только при отделении образцов полосы металла из сверхвысокопрочных сталей.

| WO 2006111259 A1, 26.10.2006 | |||

| Устройство для навивки ленты на оправку | 1981 |

|

SU1014051A1 |

| Автоматическая линия поперечного раскроя рулона | 1974 |

|

SU512870A1 |

| ВЫСОКОСКОРОСТНЫЕ НОЖНИЦЫ | 1998 |

|

RU2223846C2 |

Авторы

Даты

2016-05-27—Публикация

2012-03-23—Подача