Изобретение относится к способу обработки содержащего загрязнения углеродсодержащего сыпучего материала и к реактору для выполнения способа.

Углеродсодержащие формованные тела, такие как, например, кирпичи для футеровки печи, применяются для жаропрочной футеровки печи или в качестве катодов. Например, используются катоды из аморфного углерода, аморфного углерода с добавлением графита или из графита в ячейках для электролиза (при этом ячейки для электролиза называются также ваннами) для электролиза алюминиевого расплава. В конце срока службы катодов они в качестве загрязнений содержат соединения фтора и цианида, а также алюминий и/или соединения алюминия. На основании все более строгих требований законов такие израсходованные углеродсодержащие футеровки, называемые также ”spent potlinings” (SDL), нельзя без обработки складировать, использовать в качестве топлива или снова применять в качестве сырья.

Описание способа обработки SDL приведено, например, в патенте US 5 164 174. При этом применяют обычную вращающуюся трубчатую печь, которую непосредственно нагревают газовым пламенем. В окисляющей атмосфере по меньшей мере большая часть углерода преобразуется в оксид или диоксид углерода. За счет этого расходуется углерод и, кроме того, образуется большое количество газов, что приводит к необходимости больших размеров вращающейся трубчатой печи и последующих ступеней очистки газов.

В US 5 286 274 применяется закрытая плавильная электропечь. При этом недостатком являются размеры установки, которые по меньшей мере для отдельных металлургических заводов являются слишком большими и требуют широко разветвленной сети логистики. В этом способе значительную часть углерода окисляют непосредственно в СО2 и тем самым исключают из дальнейшего применения.

Задачей данного изобретения является создание способа, с помощью которого можно обрабатывать израсходованную облицовку ванн и углеродсодержащие кирпичи с помощью имеющего небольшой объем реактора.

Эта задача решена с помощью всех признаков способа по п. 1 формулы изобретения. Модификации способа, согласно изобретению, указаны в зависимых пунктах 2-21 формулы изобретения.

Существенным для изобретения является то, что содержащий загрязнения углеродсодержащий сыпучий материал для его обработки непосредственно индуктивно нагревают в реакторе. Непосредственное индуктивное нагревание возможно за счет того, что сыпучий материал имеет такую электрическую проводимость, что частоты индукционного нагрева обеспечивают ввод энергии в сыпучий материал, без необходимости ее ввода в дополнительную среду. Способ, согласно изобретению, имеет то преимущество, что не возникает большого количества газов сгорания за счет реакций горения, которые требуют, соответственно, большого объема реактора. Кроме того, нет необходимости в нагревании стенок реактора, что приводит к высокой эффективности способа относительно расхода энергии.

Под обработкой в рамках изобретения понимается обработка углеродсодержащих кирпичей, с помощью которой из кирпичей удаляются токсичные загрязнения и/или они преобразуются в нетоксичные соединения, при этом эту обработку проводят до тех пор, пока эти кирпичи нельзя будет направлять в отвалы без опасности для людей и окружающей среды, или снова применять в качестве сырья и/или использовать в качестве топлива.

Углерод сыпучего материала может присутствовать, например, в виде аморфного углерода, природного графита, синтетического графита или в любом другом виде. Должен лишь обеспечиваться индуктивный ввод энергии.

Предпочтительно, сыпучий материал содержит по меньшей мере сыпучий материал из группы, состоящей из разрушенных катодов из техники получения алюминия посредством плавления, разрушенных анодов, разрушенных углеродных футеровок сталеплавильных печей, вагранок или плавильных печей для других металлов, печей для обработки керамики, стеклоплавильных печей и других подлежащих обработке углеродсодержащих кирпичей.

Загрязнения могут содержать по меньшей мере одно загрязнение из группы, состоящей из цианидов и растворимых фторидов. Эти загрязнения скапливаются, например, при электролизе алюминиевого расплава в облицовке ванн и представляют собой токсичные загрязнения, которые исключают складирование или повторное применение сыпучего материала.

Однако загрязнения могут также содержать, например, серу и/или щелочные элементы, такие как, например, Na и Ка, а также цветные металлы, такие как, например, Zn.

Предпочтительно, используют сыпучий материал, который до 50 масс.% имеет величину зерна свыше 30 мм, в частности, до 50 масс.% имеет величину зерна между 50 и 150 мм. В рамках изобретения было установлено, что при такой величине зерна индуктивные поля очень хорошо проникают в сыпучий материал. Кроме того, такая большая величина зерна имеет то преимущество, что нет необходимости в сложных, а потому требующих много энергии и больших расходов, стадиях измельчения, а можно использовать относительно грубый сыпучий материал.

Однако при этом в сыпучем материале может оставаться мелкая фракция с величиной зерна меньше 50 мм, в частности, меньше 30 мм, в частности, меньше 10 мм. В сыпучем материале может даже оставаться мелкая фракция в виде пыли. Мелкая фракция нагревается опосредованно с помощью грубой фракции. Это приводит к отсутствию необходимости разделения мелкой и грубой фракции сыпучего материала перед выполнением способа согласно изобретению.

Сыпучий материал можно получать посредством разрушения подлежащих обработке формованных тел и/или кирпичей с помощью, например, обычной дробилки. Это может быть, предпочтительно, щековая дробилка, конусная дробилка, гирационная дробилка или подобная дробилка. Они пригодны для получения желаемой большой величины зерна и легко доступны в качестве обычно применяемых дробилок.

Согласно одному аспекту изобретения, подлежащие дроблению в сыпучий материал углеродсодержащие кирпичи перед дроблением выламывают из облицовки ванны, катодного блока, футеровки печи или подобных конструкций. Под подобной конструкцией в рамках изобретения понимается по существу регулярное расположение кирпичей в месте их использования, в котором они выполняют свою задачу, такую как, например, устойчивость к высоким температурам и удерживание расплава. Таким образом, кирпичи не должны извлекаться по отдельности, а их можно извлекать, например, с помощью обычных машин, которые применяются обычно для сноса зданий. Это позволяет получать сыпучий материал с небольшими затратами труда и тем самым с низкой стоимостью и быстро.

Загрязнения могут содержать алюминий. При этом алюминий может присутствовать в металлическом виде, в виде оксида, в виде карбида и/или другого химического соединения. В частности, при электролизе алюминиевого расплава загрязняется футеровка из углерода или катод алюминием в виде металла или в виде химического соединения.

Загрязнения могут содержать железо. При этом железо может присутствовать в металлическом виде, в виде оксида, в виде карбида и/или другого химического соединения. В частности, при получении стали или в способе плавления стали загрязняется футеровка из углерода железом в виде металла или в виде химического соединения.

Предпочтительно, создают индукционные поля с частотами между 1 и 50 кГц, в частности, между 1 и 10 кГц, в частности, между 2 и 5 кГц. При этих низких частотах индукционные поля проникают особенно хорошо в грубые зерна.

В реакторе можно создавать максимальные температуры до 2500°С. Это возможно за счет непосредственно ввода индукционных полей в сыпучий материал.

Предпочтительно, в реакторе устанавливают максимальные температуры между 1250 и 1800°С, в частности, между 1300 и 1750°С, в частности, между 1450 и 1700°С. Эти температуры достаточно высоки, чтобы обеспечить разложение цианидов под воздействием водяного пара, что начинается с температуры примерно 700°С, подвергать крекингу цианиды и сублимации AlF3, что начинается с температуры примерно 1300°С. В то же время температуры достаточно низкие, так что практически не образуется или образуется незначительно карбид кремния, поскольку термодинамически образование SiC начинается лишь с температуры 1700°С.

В способе предусмотрено, что по меньшей мере часть загрязнений можно растворять в имеющемся и/или образующемся в способе шлаке. Этот шлак может образовываться из уже имеющихся загрязнений с соединениями алюминия и/или соединениями железа в качестве основных составляющих частей.

Предпочтительно, в реактор подают по меньшей мере одну шлакообразующую добавку и/или флюс. Шлакообразующие добавки облегчают образование шлака, флюс понижает его вязкость, так что жидкотекучесть шлака повышается и он легче захватывает загрязнения. Таким образом, присутствующие на поверхности сыпучего материала загрязнения могут смываться с сыпучего материала с помощью шлака.

В одном возможном варианте выполнения изобретения в реактор добавляют кальцийсодержащее соединение, такое как, например, СаО, СаСО3 или доломит, и/или кремнийсодержащее соединение, такое как, например, SiO2 или силикат, и/или железосодержащее соединение, такое как, например, оксид железа или железная руда. Они образуют вместе с возможно имеющимися соединениями алюминия сыпучего материала шлак. При этом, например, соединения кремния могут действовать в качестве флюса. В случае использования сыпучего материала, который происходит не из производства алюминия, шлак может образовываться также при отсутствии алюминия. Указанные добавляемые соединения можно предпочтительно добавлять также в виде шлака. Железосодержащие соединения пригодны, например, для связывания имеющейся в качестве загрязнения серы в виде сульфида железа.

Шлак может предпочтительно стекать в нижнюю зону реактора, где он собирается и откуда его можно удалять. За счет того процесс протекает непрерывно. При этом шлак может быть смешан с сыпучим материалом.

Шлак в нижней зоне может по меньшей мере частично затвердевать. Это происходит, например, за счет того, что нижняя зона не нагревается индуктивно. Несмотря на это, дополнительно к затвердевшему шлаку в нижней зоне может иметься также жидкая составляющая шлака.

Шлак удаляют из нижней зоны. Это можно выполнять с помощью заслонки и/или дробилки. После удаления сыпучий материал и шлак предпочтительно сползают в нижнюю зону.

Предпочтительно, по меньшей мере, в одну зону реактора подают воду и/или водяной пар. Это можно осуществлять, например, посредством разбрызгивания или распыления. В последующем вода и/или водяной пар также называется лишь водой, которая может присутствовать при соответствующих температурах, естественно, в виде газа и/или пара.

Ввод воды может предпочтительно выполнять несколько функций. Так, химические соединения можно разлагать гидролитически и/или пирогидролитически. Например, цианиды можно разлагать пирогидролитически.

Кроме того, сыпучий материал и/или добавки можно вводить в реактор во влажном состоянии. Вводимая так вода может также выполнять указанные выше функции. Во влажный сыпучий материал индукционные поля могут проникать как в сухой сыпучий материал.

Кроме того, шлак и углеродсодержащий сыпучий материал можно отделять друг от друга посредством резкого охлаждения водой. Это можно осуществлять предпочтительно в нижней зоне и/или нижней части средней зоны реактора, где расплав шлака прежде всего в состоянии низкой вязкости сильно смачивает сыпучий материал. За счет контакта с водой шлак и сыпучий материал быстро охлаждаются, что приводит к механическим напряжениям, которые могут вызывать откалывание шлака с сыпучего материала. Это имеет то преимущество, что в удаляемой из реактора смеси шлак и сыпучий материал присутствуют, хотя наряду друг с другом, однако уже отдельно друг от друга. Шлак и обработанный сыпучий материал можно отделять друг от друга с помощью обычных способов, например, способов флотации.

Шлак и очищенный сыпучий материал можно после извлечения применять повторно. Шлак можно использовать в качестве добавки, например, в строительных материалах, таких как, например, цемент. Для этого его предпочтительно размалывают. Углеродсодержащий сыпучий материал можно использовать, например, в качестве топлива. В качестве альтернативного решения, можно углеродсодержащий сыпучий материал использовать для изнашиваемых облицовок, например, в желобах. Это возможно за счет того, что сыпучий материал после обработки, согласно изобретению, все еще имеет очень высокую прочность и сохраняет свою зернистость. Естественно, что углерод сыпучего материала можно использовать для всех других применений, в которых применяется обычный углерод, который еще промышленно не применялся и после этого подвергался обработке.

В способе, согласно изобретению, по меньшей мере часть загрязнений переводят в газовую фазу. Это облегчает удаление загрязнений.

Предпочтительно, выполняют по меньшей мере одну из следующих стадий:

- пирогидролитического разложения соединений, таких как, например, цианиды,

- крекинга соединений, таких как, например, цианиды,

- сублимации соединений, таких как, например, AlF3,

- плавления и испарения соединений, таких как, например, восстановленные щелочные, а также цветные металлы, в частности цинк и соединения цинка.

Переведенные в газовую фазу соединения предпочтительно вымывают с помощью жидкости, в частности воды. Вымывание газообразных соединений происходит предпочтительно в пространстве, отделенном от пространства реактора, например в промывателе, таком как, например, промывная колонна, которая соединена с пространством реактора.

Кроме того, задача данного изобретения решена с помощью признаков реактора по п. 23 формулы изобретения, Предпочтительные модификации указаны в зависимых пунктах 23-33 формулы изобретения.

Реактор имеет индукционные катушки, которые способны непосредственно нагревать сыпучий материал.

Предпочтительно, индукционные катушки способны создавать заданный градиент температуры в радиальном и/или в осевом направлении реактора. Температурный градиент можно целенаправленно использовать для управления способом согласно изобретению.

Предпочтительно, индукционные катушки способны нагревать сыпучий материал без температурного градиента, соответственно, с небольшим температурным градиентом. В частности, возможен температурный градиент меньше 100 К/м, в частности меньше 50 К/м, в частности меньше 30 К/м.

Предпочтительно, реактор имеет жаропрочную внутреннюю стенку, в которую при используемых для нагревания сыпучего материала частотах создаваемые индукционными катушками поля не проникают или по меньшей мере почти не проникают. Это уменьшает термическую нагрузку внутренней стенки и значительно удлиняет срок службы по сравнению с обычными нагревателями.

Внутренняя стенка может иметь футеровку, которая содержит по меньшей мере один материал из группы, состоящей из углерода, оксидных жаропрочных материалов, неоксидных жаропрочных материалом и шамотов.

Предпочтительно, футеровка содержит графит на глиняной связке. Несмотря на высокое содержание углерода, связанный глиной графит имеет такую низкую электрическую проводимость, что он не может нагреваться индуктивно.

Предпочтительно, реактор имеет реакторное пространство, которое имеет в осевом направлении верхнюю зону, среднюю зону и нижнюю зону, при этом реактор может быть выполнен, в частности, так, что в верхнюю зону можно вводить подлежащий обработке сыпучий материал, средняя зона снабжена проходящими по меньшей мере частично вокруг реактора индукционными катушками, и в нижней зоне может собираться шлак и/или очищенный сыпучий материал, откуда его можно удалять. Таким образом, с помощью реактора можно осуществлять непрерывный способ обработки.

Предпочтительно, реактор имеет в зоне индукционных катушек диаметр более 50 см для обеспечения возможно большей пропускной способности. Предпочтительно, диаметр больше 1 м, в частности, составляет 1-1,5 м. Такой большой реактор в соединении с непосредственным индуктивным нагреванием, согласно изобретению, обеспечивает большую пропускную способность. С помощью способа индуктивного нагревания в соединении с низкими частотами и большой величиной зерна сыпучего материала, сыпучий материал нагревается значительно быстрее, чем с помощью обычного нагревания, что обеспечивает возможность эффективной относительно потребления энергии и стоимости обработки.

Реактор может быть выполнен с коническим расширением вниз в нижней зоне и/или в нижней части средней зоны. Это облегчает скольжение сыпучего материала и шлака вниз.

Предпочтительно, реактор имеет входной шлюз, такой как, например, шлюзовой затвор барабанного типа, через который можно подавать в реактор сыпучий материал, при этом входной шлюз предотвращает неконтролируемый выход газов из реактора. Таким образом, можно подавать сыпучий материал и добавки и другие возможно необходимые материалы в пространство реактора без неконтролируемого выхода газов.

Кроме того, может быть предусмотрен соединенный с пространством реактора промыватель, такой как, например, промывная колонна, которая способна вымывать переведенные в газообразную фазу загрязнения с помощью жидкости, такой как вода. В газоочистителе газообразные токсичные соединения из газовой фазы могут связываться в жидкое состояние и конденсироваться вследствие более низкой температуры в газоочистителе. При этом большое по объему количество газа уменьшается в меньшее количество жидкости. В газоочистителе могут происходить также другие, в частности, химические процессы. Так, например, имеющийся в газообразном соединении цинк можно окислять с помощью водяного пара в оксид цинка, а затем отфильтровывать.

Предпочтительно, в реакторе может быть предусмотрено по меньшей мере одно впрыскивающее устройство, которое пригодно для подачи воды и/или водяного пара в реакторное пространство по меньшей мере в верхней, средней или нижней зоне. За счет этого можно подавать воду непосредственно к загрязнениям, так что быстрее проходят указанные выше реакции.

Предпочтительно, если по меньшей мере одна индукционная катушка выполнена охлаждаемой. Поскольку индукционные поля не проникают в стенку реактора, то она непосредственно не нагревается и поэтому не должна активно охлаждаться. Однако стенка реактора предпочтительно охлаждается посредством конвекции.

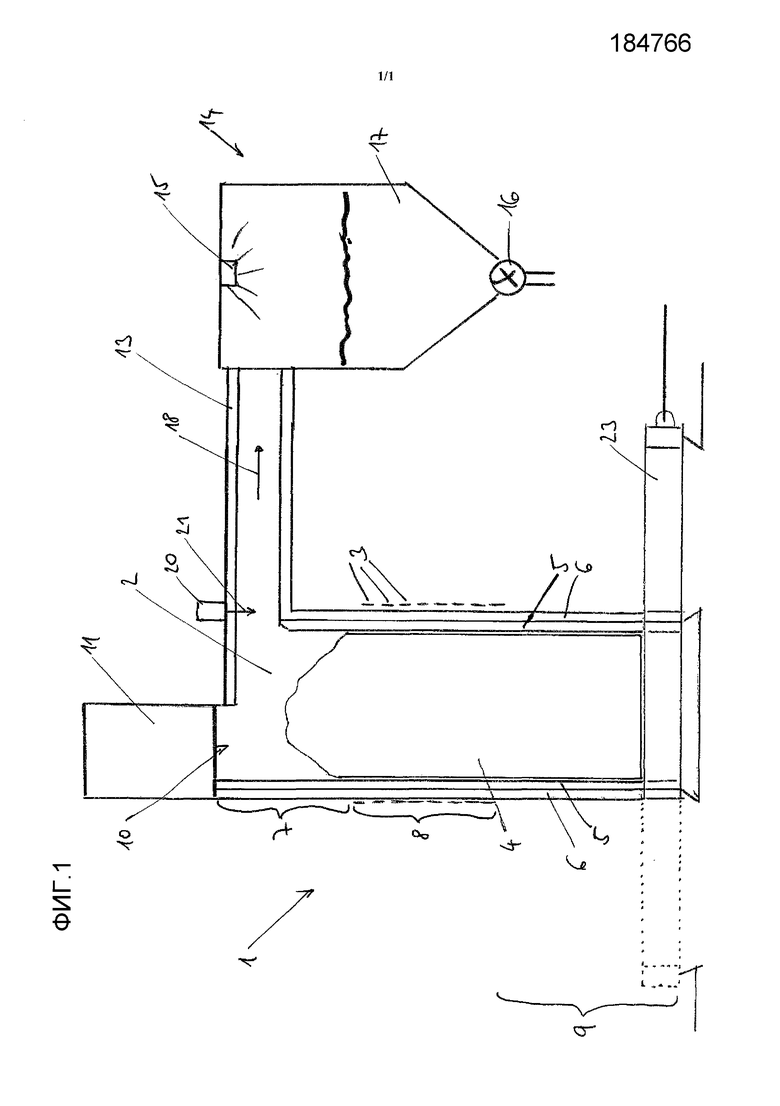

Ниже приводится пояснение других вариантов выполнения и модификаций изобретения на основе примера выполнения со ссылками на прилагаемый чертеж, на котором схематично изображено:

фиг. 1 - реактор, согласно изобретению.

Реактор 1 согласно изобретению имеет реакторное пространство 2 с диаметром 1,5 м, вокруг которого расположены по меньшей мере частично окружающие реакторное пространство 2 индукционные катушки 3, которые способны нагревать с частотой между 1 и 50 кГц имеющийся в реакторном пространстве 2 углеродсодержащий сыпучий материал до температуры до 1800°С. Реакторное пространство 2 окружено жаропрочной футеровкой 5 стенки 6 реактора. В этом примере выполнения футеровка 5 состоит из шамотных кирпичей. Однако пригодными являются также все другие жаропрочные материалы, в которые не проникает создаваемое индукционными катушками поле, такие как, например, связанный глиной углерод. Реактор 1 имеет верхнюю зону 7, среднюю зону 8 и нижнюю зону 9.

В верхней зоне 7 предусмотрено впускное отверстие 10, через которое сыпучий материал 4, шлакообразующие, флюсующие материалы и подобное можно подавать в реакторное пространство 2. Для предотвращения выхода газов из реакторного пространства 2, на впускное отверстие насажен шлюзовой затвор барабанного типа в качестве входного шлюза 11.

Индукционные катушки 3 предусмотрены в средней зоне 8. В нижней зоне 9 предусмотрена заслонка 23, которая действует в качестве дробилки для дробления шлака и сыпучего материала 4 с целью их удаления.

Верхняя зона 7 снабжена соединительной частью 13, которая соединяет реакторное пространство 2 с промывной колонной 14, которая действует в качестве газоочистителя 14. В промывной колонне 14 предусмотрено по меньшей мере одно водяное сопло 15 для впрыска воды в промывную колонну 14. Через клапан 16 можно выпускать стекающую воду 17.

Для работы реактора 1 через шлюзовой затвор 11 барабанного типа в реакторное пространство 2 подают сыпучий материал 4 вместе, например, со шлаком из доменной печи в качестве шлакообразователя и флюса. Шлакообразователь и флюс можно также подавать в виде отдельных компонентов. Сыпучий материал 4 в данном случае является разрушенным катодом из ячейки электролиза алюминия из расплава. Сыпучий материал 4 загрязнен наряду с шамотом, который попадает при выламывании катода из ячейки электролизера алюминия из расплава в сыпучий материал 4, также металлическим алюминием и соединениями алюминия, цианидом натрия и растворимыми соединениями фтора.

Индукционные катушки 3 нагревают непосредственно индуктивно загрязненный сыпучий материал 4 за счет непосредственного проникновения индукционного поля в катодный лом. Над сыпучим материалом нагревается также шлакообразующее средство и флюс. В средней зоне 8 возникает жидкий шлак, в котором расплавляются также алюминиевые загрязнения. За счет флюса вязкость шлака понижается настолько, что шлак стекает в нижнюю зону реактора 1. При этом шлак выводит также шамот. В нижней зоне 9, т.е. ниже зоны воздействия индукционных катушек 3, шлак охлаждается. В данном примере шлак дополнительно охлаждается с помощью водяного охлаждения 12 и затвердевает.

За счет температуры в этом примере 1750°С в средней зоне 8 цианид и соединения фтора выводятся из сыпучего материала 4 и переходятся в газовую фазу, соответственно, разлагаются. За счет объемного расширения и конвекции газообразные загрязнения попадают через соединительную часть 13 в промывную колонну 14. За счет падающей из водяного сопла 15 воды цианиды и соединения фтора растворяются, а другие газообразные соединения конденсируются. За счет этого происходит уменьшение объема, которое дополнительно поддерживает газовый поток из реактора 2 в промывную колонну 14, который обозначен на фиг. 1 стрелкой 18.

В реактор 2 через сопло 20 впрыскивают водяной пар 21 в верхнюю зону 7. Водяной пар 21 вызывает в реакторном пространстве 2 пирогидролиз имеющихся цианидов уже при температуре примерно от 700°С. При этом возникают, в частности, оксид углерода, азот и водород. Кроме того, водяной пар 21 приводит в нижней зоне к быстрому охлаждению шлака, за счет чего он откалывается от сыпучего материала 4. С помощью подвижной заслонки 23 хрупкий шлак разрушается и удаляется из нижней зоны 9.

Затем шлак и очищенный сыпучий материал можно отделять друг от друга на основании различия их плотности с помощью обычных способов разделения. Очищенный углеродсодержащий сыпучий материал можно использовать, например, в качестве добавки для строительных материалов, таких как, например, цемент. Углерод сыпучего материала можно применять в качестве топлива или, например, в подвергаемых износу облицовках, таких как, например, желоба. Вымываемые соединения фтора в воде 17 промывной колонны 14, которая удаляется через клапан 16, можно также снова применять, например, посредством обратной подачи в электролизер для получения алюминия для регулирования отношения NaF к AlF3 в расплаве.

В другом примере способ, согласно изобретению, имитировали в миниатюрной конструкции (не изображена). При этом применяли в качестве реактора тигель из связанного глиной графита с диаметром 150 мм и высотой 200 мм. Индукционная катушка, которая работает с частотой 4 кГц, нагревает лом катода из аморфного углерода с долей антрацита примерно 60 масс.% в качестве сыпучего материала. Сыпучий материал нагревается за 45 минут до температуры 1600°С. Возникающие газы отсасываются и конденсируются в фильтровальном блоке с помощью минеральной ваты. Содержание фтора и цианида анализировали перед и после нагревания сыпучего материала жидким химическим способом и с помощью рентгенофлуоресцентного спектрального анализа. Анализировали также сыпучий материал перед и после нагревания. Начало выпаривания загрязнений наблюдалось при температуре примерно 700°С. Кроме того, был установлен выход NaF, NaCN, Al2O3 и AlF3 из углерода, при этом эти соединения находились на поверхностях сыпучего материала. При подаче в сыпучий материал дополнительно СаО и SiO2 образовывался шлак, который поглощал эти соединения и собирался на дне тигля. Элюат сыпучего материала содержал перед нагреванием более 1 мг/л цианида, после нагревания менее 0,01 мг/л.

Тем самым была однозначно доказана эффективность способа и реактора, согласно изобретению.

Все указанные в описании, примерах и формуле изобретения признаки можно использовать в изобретении в любых комбинациях. В частности, шлакообразующие составляющие могут приходить как из загрязнений, так и из шлакообразующих средств. В зависимости от происхождения углеродсодержащих кирпичей и тем самым загрязнений, при наличии шлакообразующих составляющих в виде загрязнений, больше нет необходимости добавлять шлакообразующие средства. Обработку можно также проводить без образования шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2141076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА КАТОДА | 2012 |

|

RU2556660C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| РЕАКТОРЫ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ С МОДИФИЦИРОВАННЫМИ УГЛЕРОДНЫМИ СЛОЯМИ И ПОНИЖЕННОЙ ПОТРЕБНОСТЬЮ В КОКСЕ | 2012 |

|

RU2581092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛЬНЫХ ПОЛУПРОДУКТОВ И ВОССТАНОВИТЕЛЬНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2533991C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

Изобретение относится к способу обработки содержащего загрязнения углеродсодержащего сыпучего материала. Техническим результатом является повышение эффективности обработки углеродсодержащего материала. Способ обработки содержащего загрязнения углеродсодержащего сыпучего материала, содержащего по меньшей мере один материал из группы, состоящей из разрушенных катодов техники получения алюминия из расплава, разрушенных анодов, разрушенных углеродных футеровок сталеплавильных печей, вагранок или плавильных печей для других металлов, стеклоплавильных печей, печей для плавления керамики и других подлежащих обработке углеродсодержащих кирпичей, в котором для получения очищенного углеродсодержащего сыпучего материала содержащий загрязнения углеродсодержащий сыпучий материал непосредственно индуктивно нагревают в реакторе, при этом для непрерывного осуществления обработки используют сыпучий материал, который до 50 мас.% имеет величину зерна свыше 30 мм, индуктивное нагревание выполняют с частотами между 1 и 50 кГц и в реакторе устанавливают максимальные температуры до 2500°С. 9 з.п. ф-лы, 1 ил.

1. Способ обработки содержащего загрязнения углеродсодержащего сыпучего материала, содержащего по меньшей мере один материал из группы, состоящей из разрушенных катодов техники получения алюминия из расплава, разрушенных анодов, разрушенных углеродных футеровок сталеплавильных печей, вагранок или плавильных печей для других металлов, стеклоплавильных печей, печей для плавления керамики и других подлежащих обработке углеродсодержащих кирпичей, в котором для получения очищенного углеродсодержащего сыпучего материала содержащий загрязнения углеродсодержащий сыпучий материал непосредственно индуктивно нагревают в реакторе, при этом для непрерывного осуществления обработки используют сыпучий материал, который до 50 мас.% имеет величину зерна свыше 30 мм, индуктивное нагревание выполняют с частотами между 1 и 50 кГц и в реакторе устанавливают максимальные температуры до 2500°С.

2. Способ по п. 1, отличающийся тем, что загрязнения содержат по меньшей мере одно загрязнение из группы, состоящей из цианидов, серы, растворимых фторидов, а также щелочных и цветных металлов.

3. Способ по п. 1, отличающийся тем, что используют сыпучий материал, который до 50 мас.% имеет величину зерна между 50 мм и 150 мм.

4. Способ по п. 1, отличающийся тем, что загрязнения содержат алюминий в металлическом виде, в виде оксида, в виде карбида и/или другого химического соединения и/или загрязнения содержат железо в металлическом виде, в виде оксида, в виде карбида и/или другого химического соединения.

5. Способ по п. 1, отличающийся тем, что индуктивное нагревание выполняют с частотами между 1 и 10 кГц, в частности между 2 и 5 кГц.

6. Способ по п. 1, отличающийся тем, что в реакторе устанавливают максимальные температуры между 1250 и 1800°С, в частности между 1300 и 1750°С, в частности между 1450 и 1700°С.

7. Способ по п. 1, отличающийся тем, что в реактор подают одну шлакообразующую добавку и/или флюс.

8. Способ по п. 1, отличающийся тем, что в реактор добавляют кальцийсодержащее соединение, такое как, например, СаО, СаСО3 или доломит, и/или кремнийсодержащее соединение, такое как, например, SiO2 или силикат, и/или железосодержащее соединение, такое как, например, оксид железа или железная руда.

9. Способ по п. 1, отличающийся тем, что по меньшей мере в одну зону реактора подают воду и/или водяной пар, например, посредством разбрызгивания или распыления.

10. Способ по любому из пп. 1-9, отличающийся тем, что выполняют по меньшей мере одну из стадий:

- пирогидролитического разложения соединений, таких как, например, цианиды,

- крекинга соединений, таких как, например, цианиды,

- сублимации соединений, таких как, например, AlF3,

- плавления и испарения металлов и/или соединений, таких как, например, восстановленные щелочные и цветные металлы и/или их соединения, в частности цинк и соединения цинка.

Авторы

Даты

2016-06-10—Публикация

2010-09-23—Подача