Изобретение относится к области прецизионного приборостроения и может быть использовано при разработке и производстве электростатических гироскопов.

Известен способ изготовления ротора электростатического гироскопа [1].

Способ реализуется при выполнении следующих технологических операций:

1. Производится формообразование сферической поверхности ротора из сплошной бериллиевой заготовки.

2. Осуществляются операции по формированию эллипсоида инерции ротора, включающие:

- выполнение в теле ротора по двум диаметральным взаимно перпендикулярным осям (например, ОХ и OY) четырех цилиндрических отверстий (по два отверстия вдоль каждой оси);

- изготовление четырех цилиндрических грузов из материала большей плотности, чем материал ротора;

- установку (вклейку) грузов в отверстия ротора.

В результате выполнения перечисленных операций формируется эллипсоид инерции с параметрами:

Iz>Ix=Iy,

где:

Ix, Iy - моменты инерции относительно диаметральных взаимно перпендикулярных осей ОХ и OY, вдоль которых установлены грузы;

Iz - момент инерции относительно оси OZ, перпендикулярной осям ОХ и OY.

3. Осуществляется финишное формирование поверхности ротора.

4. На роторе выполняются элементы системы съема информации путем смещения центра масс ротора. Обеспечивается расчетное значение дебаланса.

5. Осуществляется сборка гироскопа.

6. Гироскоп приводится в рабочий режим.

В рабочем режиме вращение ротора с таким эллипсоидом инерции происходит вокруг оси OZ, оси с преобладающим моментом инерции Iz. Момент инерции Iz обусловливает кинетический момент гироскопа. При вращении ротора происходят его биения, которые используются для получения информации об угловом положении ротора относительно корпуса.

Недостатком способа является малая точность гироскопа. Недостаток обусловлен нестабильностью конструкции ротора выполненного из нескольких деталей, а также наличием дебаланса ротора. Наличие дебаланса ротора является с одной стороны источником информации, с другой стороны источником возмущающего момента, уменьшающего точность гироскопа.

Известен также способ изготовления ротора электростатического гироскопа с вытянутым эллипсоидом инерции [2], который принимаем за прототип.

Способ предполагает выполнение следующих технологических операций:

1. Из бериллиевой заготовки производится формообразование сферической поверхности ротора.

2. Осуществляются операции по формированию эллипсоида инерции ротора, включающие:

- выполнение в теле ротора вдоль диаметральной оси (например, ОХ) сквозного цилиндрического отверстия;

- изготовление цилиндрического стержня из материала большей плотности, чем материал ротора, например, тантала;

- установку (вклеивание) стержня в отверстие ротора.

В результате установки стержня формируется эллипсоид инерции с параметрами, соответствующими параметрам вытянутого эллипсоида инерции:

Iz=Iy>Ix,

где:

Ix - момент инерции ротора относительно диаметральной оси ОХ;

Iy - момент инерции ротора относительно диаметральной оси OY, перпендикулярной оси ОХ;

Iz - момент инерции ротора относительно оси OZ, перпендикулярной осям ОХ и OY.

3. Осуществляется финишное формирование поверхности ротора.

4. Производится сборка гироскопа.

5. Осуществляется обезгаживание ротора в корпусе гироскопа.

6. Гироскоп приводится в рабочий режим. При этом осуществляется взвешивание ротора в электростатическом подвесе, приводится его разгон до рабочей скорости, из рабочего зазора с помощью гетеродинного вакуумного насоса устраняется остаточный газ, выделяемый элементами гироскопа.

В рабочем режиме ротор с вытянутым эллипсоидом инерции будет совершать двойное вращение: быстрое вращение вокруг оси OZ с угловой скоростью Ω, обуславливая вектор кинетического момента, и медленное, нутационное вращение с углом нутации близким к π/2 с угловой скоростью ω относительно оси ОХ, что обуславливает осреднение погрешности гироскопа из-за дебаланса и нечетных гармоник формы ротора.

Недостатком способа является малая точность гироскопа. Указанный недостаток обусловлен:

- нестабильностью составной конструкции ротора. Составные части - ротор и стержень - изготавливаются из материалов, имеющих разные коэффициенты объемного расширения. Изменение температуры, происходящее при эксплуатации гироскопа, приводит к возникновению напряжений в месте сопряжения стержня и ротора и, как следствие, к изменению их геометрических параметров, к смещению центра масс ротора, к уменьшению точности гироскопа;

- неравномерностью распределения остаточного давления по периметру рабочего зазора гироскопа. В гироскопе для обеспечения вакуума в рабочем зазоре применяется гетеродинный вакуумный насос, установленный на его корпусе. При работе насоса создаваемое им в рабочем зазоре остаточное давление распределяется по периметру рабочего зазора неравномерно. В месте установки насоса остаточное давление практически на порядок меньше, чем остаточное давление по другую, диаметрально расположенную, сторону рабочего зазора. При вращении ротора в неоднородной среде возникает возмущающий момент уменьшающий точность гироскопа.

Задачей настоящего изобретения является совершенствование технологического процесса изготовления электростатического гироскопа.

Достигаемый технический результат - повышение точности электростатического гироскопа за счет улучшения его конструкции.

Поставленная задача решается тем, что в известном способе изготовления ротора электростатического гироскопа, содержащем формирование из сплошной заготовки сферической поверхности ротора, выполнение вдоль его диаметральной оси сквозного цилиндрического отверстия, финишное формирование поверхности ротора, установку ротора в корпусе гироскопа, обезгаживание ротора в корпусе, вдоль диаметральной оси ротора перпендикулярной к оси сквозного цилиндрического отверстия, выполняют второе сквозное цилиндрическое отверстие.

На внутреннюю поверхность обоих цилиндрических отверстий наносят слой нитрида титана, а обезгаживание ротора производят при температуре активации геттерных свойств титана.

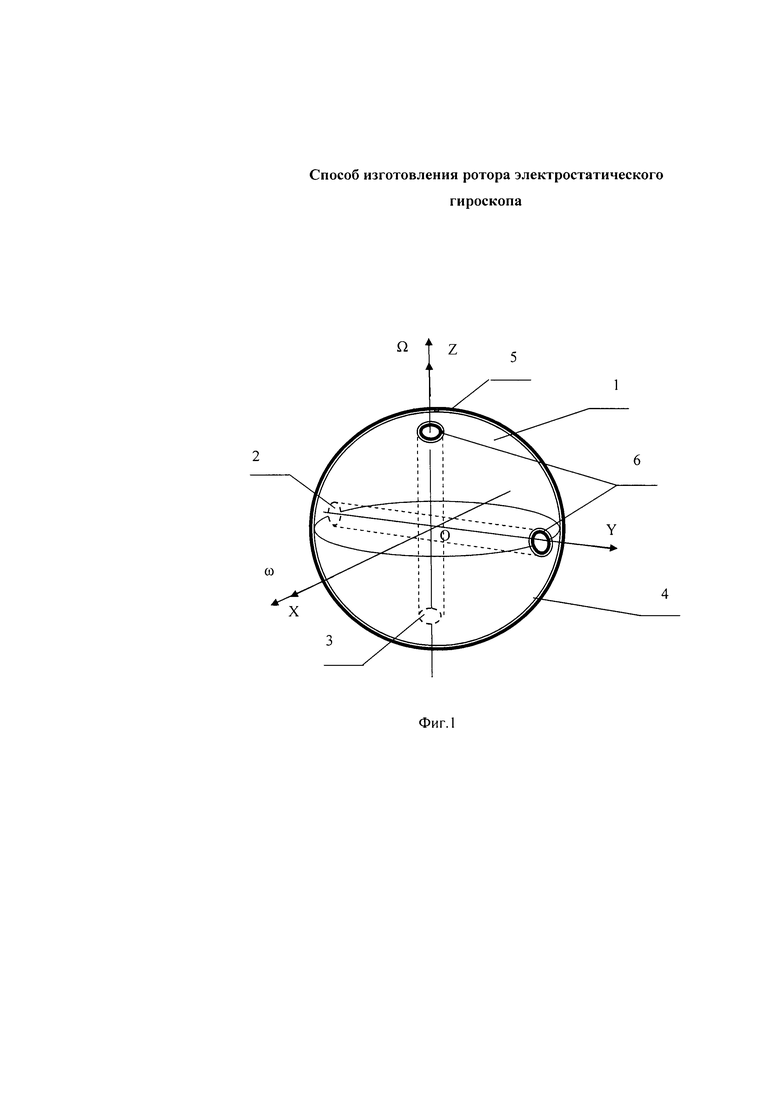

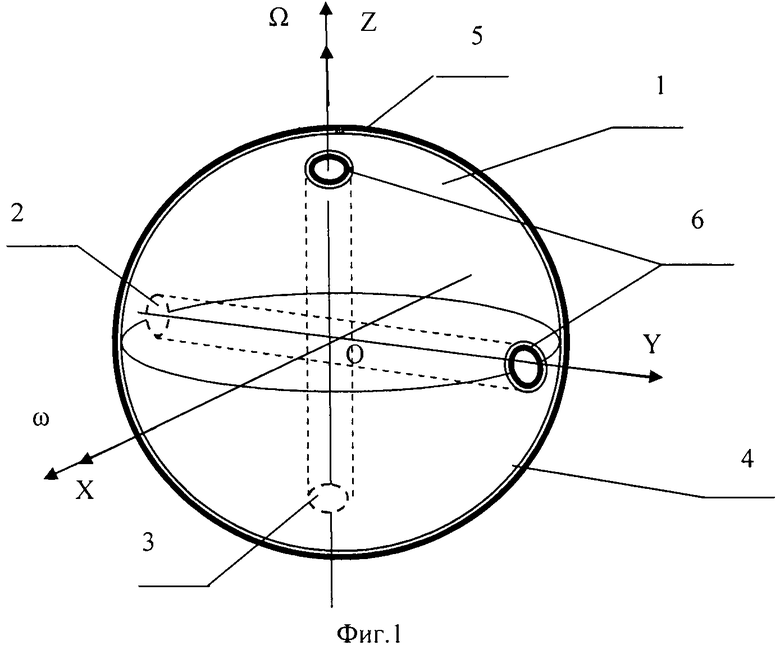

Предлагаемое изобретение поясняется чертежом фиг. 1, на котором приведена принципиальная схема ротора гироскопа.

На фиг. 1 приняты следующие обозначения:

1 - ротор гироскопа;

2 - первое сквозное цилиндрическое отверстие;

3 - второе сквозное цилиндрическое отверстие, ось которого перпендикулярна оси отверстия 2;

4 - слой меди, нанесенный на сферическую поверхность ротора 1;

5 - слой нитрида титана, нанесенный на сферическую поверхность ротора 1 поверх слоя меди 4;

6 - слой титана, нанесенный на поверхность цилиндрических отверстий 2 и 3;

OXYZ - оси, связанные с ротором 1 гироскопа;

OY - диаметральная ось, направленная по оси сквозного отверстия 2;

OZ - диаметральная ось, направленная по оси сквозного отверстия 3;

OX - диаметральная ось, направленная по оси перпендикулярной к осям OZ и OY;

Ω - угловая скорость вращения ротора 1 относительно оси OZ, обусловливающая вектор кинетического момента;

ω - угловая скорость нутационного вращения ротора 1 относительно оси ОХ, обусловливающая осреднение погрешности гироскопа из-за дебаланса ротора 1 и нечетных гармоник его формы.

Предлагаемый способ реализуется при выполнении следующих технологических операций:

1. Из сплошной заготовки, выполненной, например, из лейкосапфира, средствами механической обработки (точение, шлифовка) производится формообразование сферической рабочей поверхности ротора 1. Лейкосапфир, по сравнению с бериллием (материалом, используемым в способе, принятом за прототип), более стабилен, имеет меньшую пористость, соответственно меньшее газовыделение.

2. Осуществляются операции по формированию эллипсоида инерции ротора, включающие:

- выполнение в роторе 1 вдоль диаметральной оси OY, сквозного цилиндрического отверстия 2;

- выполнение в роторе 1 вдоль диаметральной оси OZ, перпендикулярной оси OY, второго сквозного цилиндрического отверстия 3.

В результате формируется эллипсоид инерции с параметрами, соответствующими параметрам вытянутого эллипсоида инерции:

Iz=Iу>Ix,

где Iz будет равен Iz=Iш-(Iо3+Ir2);

Iy будет равен Iy=Iш-(Iо2+Ir3),

Ix будет равен Ix=Iш-(Ir3+Ir2);

Iш - момент инерции сплошного сферического ротора 1 (без отверстий);

Io2=Iо3 - момент инерции удаленного из ротора 1 цилиндрического стержня (для выполнения отверстий 2 и 3) относительно его продольной оси.

Ir2=Ir3 - момент инерции удаленного из ротора 1 цилиндрического стержня (для выполнения отверстий 2 и 3) относительно его радиальной оси.

Для цилиндрического стержня Iri>>Ioi.

3. На поверхность цилиндрических отверстий 2 и 3 наносится слой 6 титана. Титан выбран, исходя из его геттерных свойств поглощать, по сравнению с другими материалами, более широкий спектр газов [3].

4. Осуществляется финишное формирование поверхности ротора 1 (на сферическую поверхность ротора 1 наносится слой меди 4, как элемента устройства привода вращения ротора 1, поверх слоя меди наносится слой нитрида титана 5, как элемента устройства подвеса ротора).

5. Производится сборка гироскопа.

6. Осуществляется обезгаживание ротора 1 в корпусе гироскопа. Обезгаживание происходит при температуре равной температуре активации геттерных свойств титана, равной 550°С [3].

7. Гироскоп приводится в рабочий режим. В рабочем режиме ротор с вытянутым эллипсоидом инерции будет совершать двойное вращение: быстрое вращение вокруг оси OZ с угловой скоростью Ω, обусловливая вектор кинетического момента, и медленное, нутационное вращение с углом нутации близким к π/2 с угловой скоростью ω относительно оси ОХ, что обусловливает осреднение погрешности гироскопа из-за дебаланса и нечетных гармоник формы ротора.

Вакуум в рабочем зазоре будет поддерживаться за счет геттерных свойств титана. При размещении геттерного вакуумного насоса (далее - насоса) на вращающемся роторе неоднородность среды в рабочем зазоре уменьшится. Поглощение газа будет происходить не в одной точке (как в прототипе), а по всему рабочему зазору за счет перемещения насоса вместе с вращающимся ротором.

В результате возмущающее воздействие из-за неоднородности среды в рабочем зазоре гироскопа будет устранено или значительно уменьшено.

При реализации предлагаемого способа, точность гироскопа по сравнению со способом, принятым за прототип, повышается. Повышение точности достигается за счет:

- повышения стабильности конструкции путем исключения причины появления механических напряжений в теле ротора, приводящих к изменению его геометрических параметров, к смещению центра масс, и, соответственно, к снижению точности гироскопа. В прототипе составные части ротора выполнены из разнородных материалов. Ротор, изготовленный предлагаемым способом, однороден;

- повышения однородности среды в рабочем зазоре. Ротор, изготовленный предлагаемым способом, выполнен совместно с насосом, размещенным внутри ротора. При вращении ротора насос вращается вместе с ним. Поглощение выделяемого элементами гироскопа газа в рабочем зазоре происходит не в одной точке, как в принятом за прототип способе, а по всему периметру рабочего зазора, что повышает равномерность распределения остаточного давления в рабочем зазоре.

В настоящее время на предприятии изготовлены и испытаны с положительным результатом макетные образцы предлагаемого ротора, макетные образцы электростатических гироскопов с его применением. Продолжается разработка документации для изготовления опытных образцов электростатического гироскопа.

Таким образом, достигается заявленный технический результат.

Источники информации

1. D.L. Mc Leod. Miniaturization of the Solid Rotor Electrostatic Gyro // The Mathereals of Conference «NAECON», 1979. - pp. 1199-1205.

2. E.A. Артюхов, В.З. Гусинский, A.A. Иванов //Ротор электростатического гироскопа с вытянутым эллипсоидом инерции // Судостроительная промышленность, серия «Навигация и гироскопия» // СПб: ЦНИИ «Румб», выпуск 3, 1992, стр. 35, 36.

3. Фред Розберн // Справочник по вакуумной технике и технологии // М.: Энергия, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ НЕКОНТАКТНЫЙ ГИРОСКОП | 2013 |

|

RU2521765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1994 |

|

RU2116622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| Способ изготовления ротора шарового гироскопа | 2016 |

|

RU2660756C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2193162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИНЕРЦИОННЫХ ХАРАКТЕРИСТИК ИЗДЕЛИЯ | 1990 |

|

RU2017103C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

SU1716651A1 |

| ГИРОКАМЕРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2193159C1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 1973 |

|

SU1840324A1 |

Изобретение относится к области прецизионного приборостроения и может быть использовано при производстве электростатических гироскопов. Способ изготовления ротора электростатического гироскопа содержит этапы, на которых: формируют из сплошной заготовки сферическую поверхность ротора, выполняют вдоль его диаметральной оси сквозное цилиндрическое отверстие, выполняют финишную обработку поверхности ротора, устанавливают ротор в корпусе гироскопа, выполняют обезгаживание ротора в корпусе, при этом вдоль диаметральной оси ротора, перпендикулярной к оси сквозного цилиндрического отверстия, выполняют второе сквозное цилиндрическое отверстие. Технический результат - повышение точности электростатического гироскопа. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления ротора электростатического гироскопа, содержащий формирование из сплошной заготовки сферической поверхности ротора, выполнение вдоль его диаметральной оси сквозного цилиндрического отверстия, финишную обработку поверхности ротора, установку ротора в корпусе гироскопа, обезгаживание ротора в корпусе, отличающийся тем, что вдоль диаметральной оси ротора, перпендикулярной к оси сквозного цилиндрического отверстия, выполняют второе сквозное цилиндрическое отверстие.

2. Способ изготовления ротора электростатического гироскопа по п. 1, отличающийся тем, что на внутреннюю поверхность цилиндрических отверстий ротора наносят слой титана, а обезгаживание ротора производят при температуре активации геттерных свойств титана.

| RU 94005696 A1, 10.06.1996 | |||

| ЭЛЕКТРОДНАЯ СТРУКТУРА ДЛЯ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА И МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП С ЭТОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2007 |

|

RU2344374C1 |

| ГИРОСКОП-АКСЕЛЕРОМЕТР С ЭЛЕКТРОСТАТИЧЕСКИМ ПОДВЕСОМ РОТОРА | 1999 |

|

RU2158903C1 |

| US 4297905 A1, 03.11.1981 | |||

| US 3451274 A1, 24.06.1969. | |||

Авторы

Даты

2016-06-10—Публикация

2015-04-21—Подача