ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к получению титанового порошка в среде расплавленной соли.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Приемлемый способ получения титанового порошка включает следующую суммарную реакцию:

TiCl4+2mM=Ti+2mMCl2/m

где M представляет собой восстанавливающий агент, выбранный из щелочного металла или щелочноземельного металла, например Li, Na, К, Be, Mg, Ca и т.п., однако на практике М обычно выбран из группы Li, Na, Mg и Ca; и

m=1, если М представляет собой щелочноземельный металл, и m=2, если М представляет собой щелочной металл.

Данная реакция может быть осуществлена непрерывно в среде расплавленной соли, которая состоит в основном из галогенидной соли восстанавливающего агента, обычно из хлоридной соли, которая также является побочным продуктом реакции.

Получаемый таким образом титан представляет собой порошок, который суспендирован в среде расплавленной соли. Он может быть отделен от расплавленной соли с помощью множества различных известных способов, таких как фильтрация, седиментация, выщелачивание или испарение или любая комбинация этих способов. После отделения соль может быть выделена и подвергнута электролизу обычными способами для регенерации восстанавливающего агента и хлора, например:

MCl2=М+1/mCl2

Реактор или реакторы, в которых осуществляют реакцию, изготавливают из подходящего металла, предпочтительно из низколегированной стали.

Основная проблема способа на практике состоит в том, что TiCl4 восстанавливается так быстро, что он образует комки титанового порошка, которые блокируют линию, через которую ТiCl4 поступает в корпус реактора, а также образует комки мелкодисперсных агломерированных частиц титана, которые прилипают к стенкам реактора и его внутренним частям, таким как направляющие лопатки и мешалки.

Полагают, что такая быстрая реакция происходит вследствие электрохимических реакций, которые позволяют TiCl4 и последующим субхлоридам титана взаимодействовать с восстанавливающим агентом, даже если нет физического контакта между хлоридами титана и восстанавливающим агентом. Этот процесс иногда относят к дистанционному электронно-опосредованному восстановлению (LR-EMR).

Основные происходящие электрохимические реакции:

Анодные реакции:

М=Mn++ne-

TiCl2+Cl-=TiCl3+е-

Катодные реакции:

TiCl4+е-=TiCl3+Cl-

TiCl3+е-=TiCl2+Cl-

TiCl2+2e-=Ti+2Cl-

Электроны, которые образуются в результате какой-либо из анодных реакций, проводятся по всем или каким-либо металлическим частям реактора, и где бы ни находились одновременно газообразный TiCl4 или какие-либо растворенные хлориды титана в контакте с такими металлическими частями и реакционной средой расплавленной соли, они восстанавливаются электронами. Катионы восстанавливающего металла и хлоридные анионы, которые образуются в результате таких реакций, нейтрализуют друг друга с помощью соляного моста, образующегося в среде расплавленной соли в реакторе.

Предложено восстанавливать TiCl4 в две осуществляемые периодически стадии в одном оксидно-алюминиевом тигельном реакторе. На первой стадии TiCl4 восстанавливают металлическим титаном до субхлорида титана (TiCl3 или TiCl2, предпочтительно TiCl2), а на второй стадии субхлорид титана восстанавливают восстанавливающим металлом до порошкообразного металлического титана. Часть металлического титана, полученного на второй стадии, возвращают на первую стадию, а остаток извлекают в качестве продукта.

Двухстадийный способ был продемонстрирован в лабораторном масштабе, в котором первую стадию осуществляли периодически в оксидно-алюминиевом тигле и подавали ТiCl4 в оксидно-алюминиевый тигель через трубку из оксида алюминия или оксида магния, после чего осуществляли периодически вторую стадию в оксидно-алюминиевом тигле, добавляя магний к расплавленному MgCl2, содержащему TiCl2.

При проведении экспериментов в оксидно-алюминиевом тигле электрическая цепь была по существу разрушена, и при проведении экспериментов периодически в две стадии и в разное время расплавленный соляной мост между магнием (или восстанавливающим металлом) и подающей TiCl4 линией был разрушен.

Однако при использовании реактора, футерованного оксидом алюминия с некоторыми более реакционноспособными восстанавливающими агентами, оксид алюминия взаимодействует с восстанавливающим агентом и фактически невозможно получить титан с требуемым для промышленности содержанием кислорода ввиду слишком высокой реакционной способности оксида алюминия. Единственными оксидами, которые можно использовать ввиду их достаточно малой активности по отношению к восстанавливающим агентам, являются оксиды кальция, скандия и иттрия. К сожалению, такие оксиды слишком неудобны или дороги для использования в качестве футеровочного материала. К тому же периодическое получение титанового порошка является более дорогим, чем непрерывное получение.

Таким образом, принимая во внимание вышеуказанные технические проблемы в получении титанового порошка, изобретатели предлагают настоящее изобретение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретатели предлагают, что для преодоления проблемы образования комков титана и закупорки линии подачи, а также избыточного загрязнения кислородом порошкового титанового продукта восстановление следует осуществлять непрерывным способом в две или более стадий в последовательных реакторах, изготовленных из стали или другого металла, обычно используемого в промышленности, причем реакторы на различных стадиях электрически изолированы друг от друга.

Электрическая изоляция может быть достигнута путем предотвращения контакта между электропроводными материалами конструкции реакторов, содержимого реакторов, оснований, линий подачи, производственных линий и тому подобного. Кроме того, следует предотвращать физический контакт расплавленной соли в любом из двух реакторов с расплавленной солью любого другого реактора.

Таким образом, согласно первому аспекту данного изобретения предложен непрерывный способ получения титанового порошка в среде расплавленной соли с помощью известных механизмов реакции, включающий следующие стадии:

- взаимодействие в первой реакционной зоне тетрахлорида титана TiCl4 в расплавленной соли с реагентами, выбранными из частиц титана, субстехиометрического количества восстанавливающего агента и смеси металлического титана с субстехиометрическим количеством восстанавливающего агента с образованием субхлорида титана;

- перемещение солей, содержащих субхлорид титана, из первой реакционной зоны во вторую реакционную зону, которая электрически, ионно или одновременно электрически и ионно изолирована от первой реакционной зоны;

- взаимодействие субхлорида титана во второй реакционной зоне с расплавленным восстанавливающим металлом с образованием дисперсного титанового порошка и расплавленной соли; и

- удаление части суспензии титанового порошка в расплавленной соли из второй реакционной зоны в последующие технологические установки для отделения титанового порошка от соли и, возможно возвращение части указанного титанового порошка в расплавленной соли в первую реакционную зону.

В указанном способе, там где перемещаемая соль, содержащая субхлорид титана, находится в расплавленном состоянии, осуществляют диспергирование указанной расплавленной соли, перемещаемой между реакционными зонами, так чтобы непрерывный поток расплавленной соли, перетекающий из первой реакционной зоны во вторую реакционную зону и обратно, разделялся бы на дискретные капли расплавленной соли, разрывая, таким образом, физический контакт между расплавленной солью в первой и второй реакционных зонах, в результате чего поддерживается электрическая и ионная изоляции двух реакционных зон.

Альтернативно, там где перемещаемая соль находится в твердом состоянии, соль отвердевает до перемещения между реакционными зонами, разрывая, таким образом, физический контакт между потоком расплавленной соли в первой и второй реакционных зонах, в результате чего поддерживается ионная изоляция двух реакционных зон.

Способ может включать кристаллизацию титанового порошка таким образом, что во второй реакционной зоне образуется кристаллический титановый порошок.

Кристаллизация во второй реакционной зоне может происходить при температурах от 600°С до температуры перехода α→β модификаций - примерно 882°С, в результате чего образуется порошок кристаллического α-титана, который пригоден для непосредственного применения в порошковой металлургии.

Продолжительность кристаллизации может составлять от 2 до 12 часов.

Кристаллический титановый порошок может содержать в основном кристаллы α-титана.

Кристаллы α-титана могут иметь размер менее 500 мкм, обычно между 5 и 350 мкм.

Частицы α-титана могут находиться преимущественно в виде монокристаллов с правильной формой с плоскими поверхностями и острыми краями, а не агломератов более мелких кристаллов.

Источником титана, вводимого в первый реактор, могут служить, например, промышленные отходы, измельченные до достаточно малых размеров частиц для удобства в работе.

Способ может включать более двух реакционных зон, и в этом случае различные реакционные зоны электрически изолированы одна от другой, по существу как описано выше для двух реакционных зон.

Обычно субхлорид титана представляет собой преимущественно TiCl2.

Реакционные зоны могут быть частью одного реактора, изготовленного из подходящего материала или материалов для достижения электрической изоляции реакционных зон.

Реакционные зоны, однако, могут быть отдельными реакторами, отделенными друг от друга для достижения электрической изоляции, при которой исключен контакт через соединительные трубопроводы и оборудование.

Реакторы могут быть изготовлены из стали. Обычно используют низколегированную сталь, но также могут быть пригодны высокохромистые стали. В случае использования магния нержавеющая сталь 18/8 нежелательна, но она может быть приемлема в случае использования Na или Li в качестве восстанавливающих агентов. Молибден химически приемлем, но считается чрезмерно дорогим.

Дисперсия может быть получена с помощью распределителя, расположенного в трубопроводе для перемещения, обычно там, где трубопровод входит в реактор.

Распределитель может быть отделен от трубопровода для перемещения, но быть связанным с ним по потоку.

Согласно второму аспекту данного изобретения предложено устройство ввода в реакционную зону для способа согласно изобретению, включающее:

- соединительные средства, установленные на вход реактора; и

- изолирующий элемент, изготовленный из неэлектропроводного материала, выполненный с возможностью расположения между соединительными средствами на реакторе и подающей линией, предназначенной для соединения с ним, тем самым соединительные средства поддерживаются электрически изолированными от подающей линии.

Соединительные средства могут представлять собой фланец.

Изолирующий элемент может представлять собой изолирующий диск, который помещен между двумя фланцами, один из которых находится на реакторе, а другой на подающей линии, предназначенной для соединения с ним.

Согласно третьему аспекту данного изобретения предложен кристаллический титановый порошок, получаемый в среде расплавленной соли, включающий преимущественно кристаллы α-титана, который, таким образом, пригоден для непосредственного применения в порошковой металлургии.

Кристаллы α-титана могут иметь размер менее 500 мкм, обычно менее 350 мкм.

Кристаллы α-титана могут иметь размер менее 250 мкм.

ОПИСАНИЕ ПРИМЕРА СОГЛАСНО ИЗОБРЕТЕНИЮ

Данное изобретение далее описывается только с помощью неограничивающего примера со ссылкой на прилагаемые схематические чертежи и фотографии, полученные с помощью сканирующего электронного микроскопа (SEM). На чертежах:

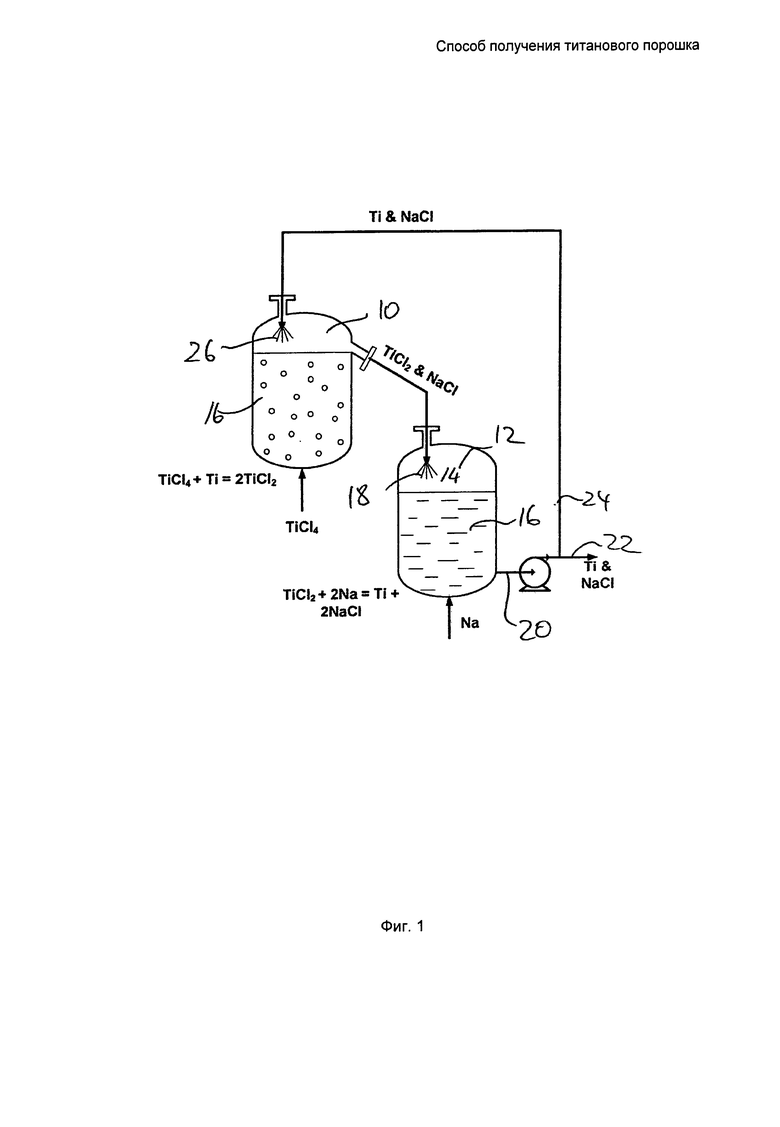

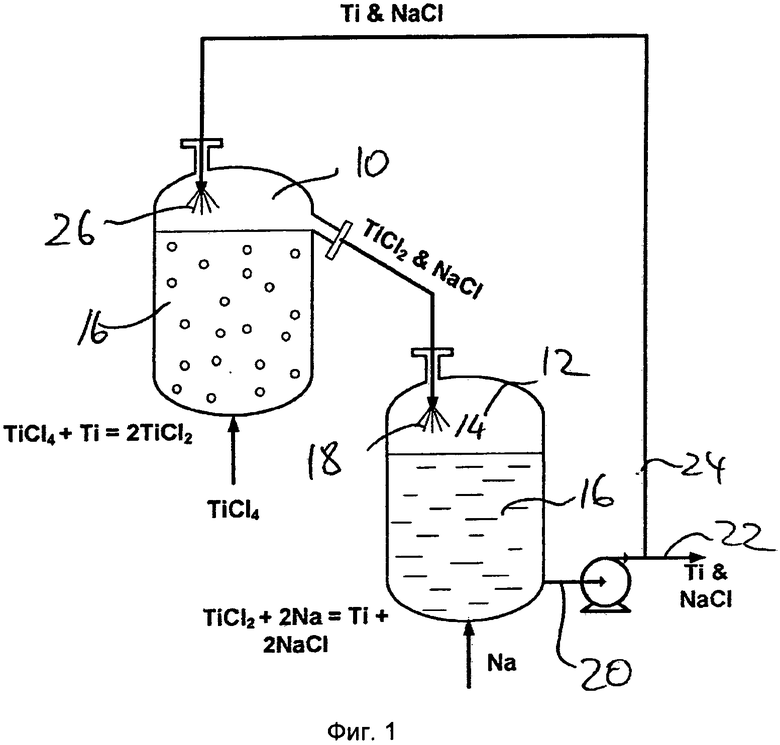

на фиг.1 схематически показано установка для способа согласно изобретению;

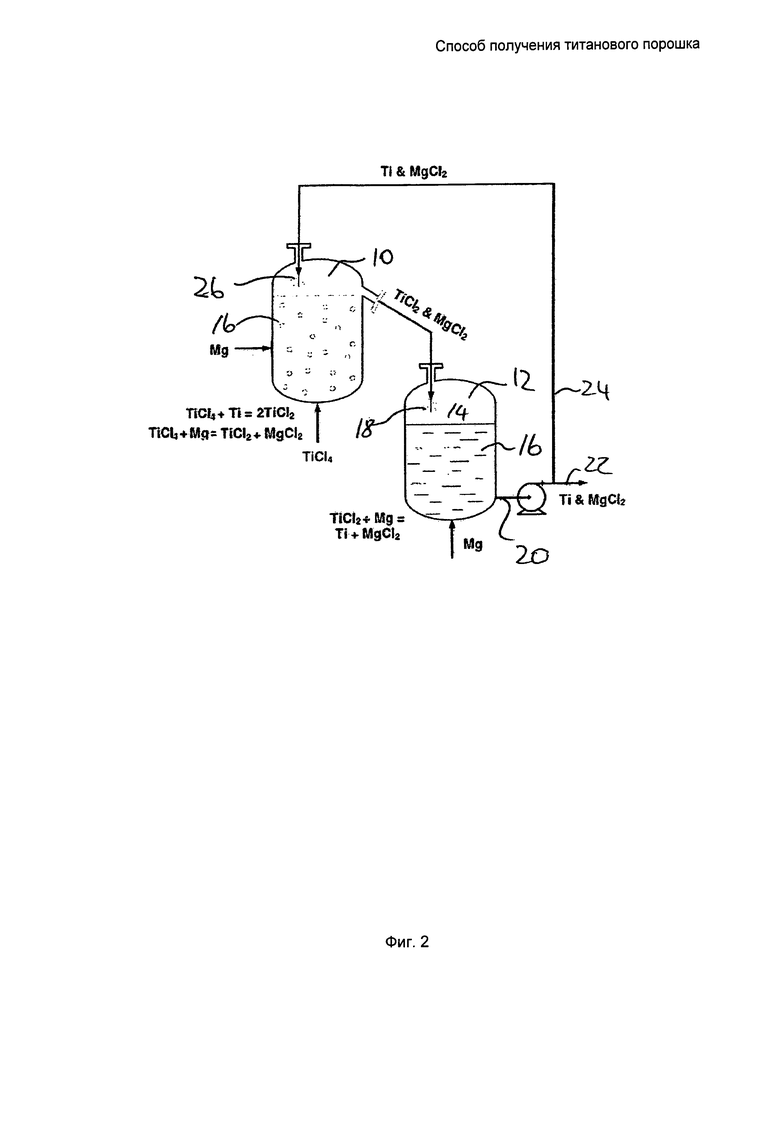

на фиг.2 схематически показано еще одно воплощение данного изобретения;

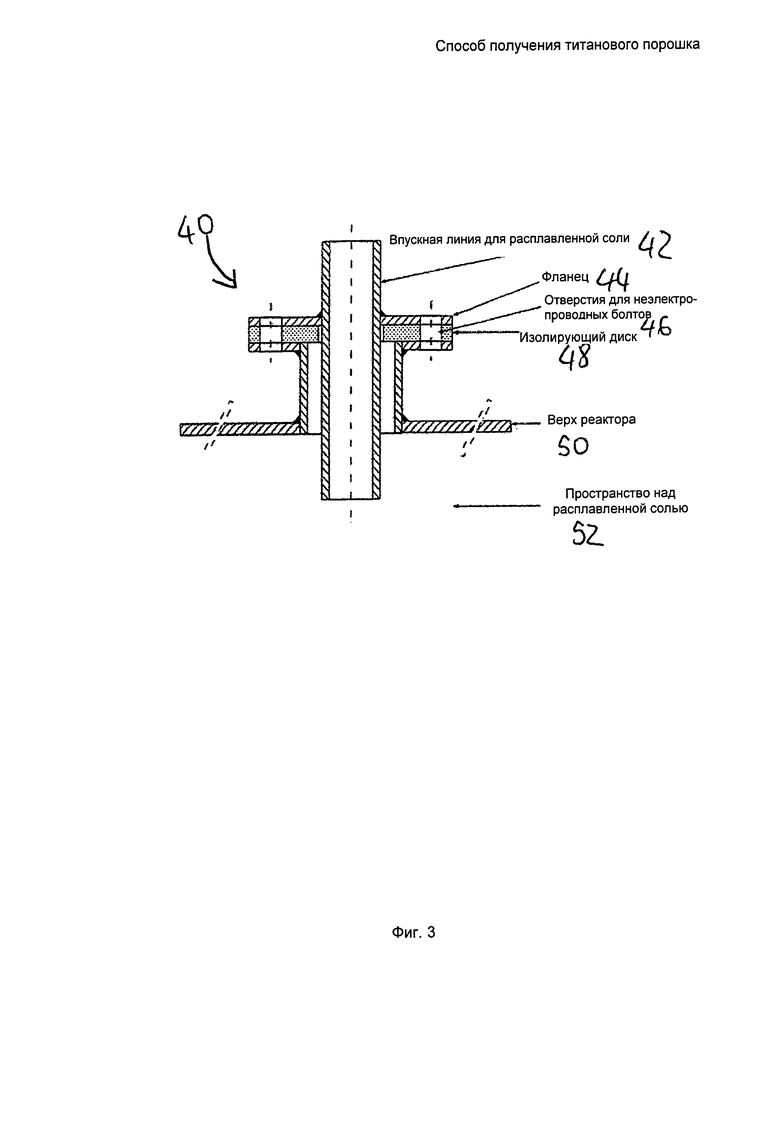

на фиг.3 показано соединительное устройство согласно изобретению;

на фиг.4 показана фотография кристаллического титанового порошка, полученная с помощью сканирующего электронного микроскопа; и

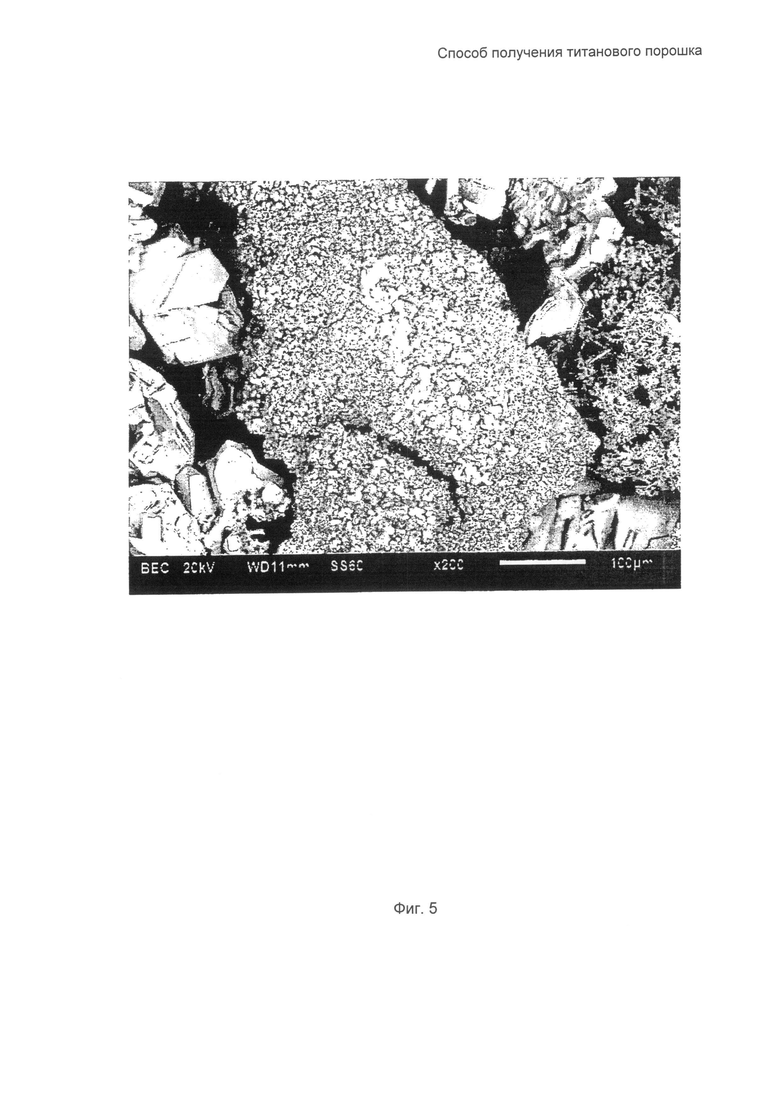

на фиг.5 показана фотография кристаллического и губчатого титана, полученная с помощью сканирующего электронного микроскопа.

Как показано на фиг.1, в первом реакторе 10 TiCl4 взаимодействует с титановым порошком, который образуется во втором реакторе 12 и возвращается из него в первый реактор, с образованием в основном субхлорида титана TiCl2. Расплавленная соль, содержащая дихлорид титана TiCl2, перетекает из первого реактора во второй реактор, в который она падает через газовое пространство 14, находящееся над расплавленной солью 16 во втором реакторе 12, таким образом, чтобы непрерывный поток перетекающей соли разделялся 18 (диспергировался/распылялся) на дискретные капли, разрывая физический контакт между расплавленной солью в первом и втором реакторах.

Дихлорид титана TiCl2 затем взаимодействует с расплавленным восстанавливающим металлом (в примере приведен натрий), образуя дисперсный кристаллический титановый порошок и расплавленную соль (в примере приведен расплавленный NaCl). Часть суспензии 22 титанового порошка в расплавленной соли 20 извлекают из второго реактора и направляют в последующие технологические установки для отделения титанового порошка от соли, а часть суспензии возвращают в первый реактор. Возвращаемый поток 24 также вводят в первый реактор способом, позволяющим формировать его в виде диспергированных капель 26, с целью разрыва физического контакта между расплавленной солью в первом и втором реакторах.

На фиг.2 показан альтернативный способ, в котором TiCl4 взаимодействует в реакторе 10 первой стадии со смесью, состоящей из субстехиометрического количества восстанавливающего металла и возвращаемого потока 24 порошка титана, суспендированного в расплавленной соли 16, образуя субхлорид титана (TiCl2 или TiCl3) и хлоридную соль 16 восстанавливающего металла. Восстановитель (в данном случае приведен магний) диспергирован на поверхности или внутри соли и, например, благодаря использованию реактора достаточно больших размеров металлический магний взаимодействует так быстро, что не успевает контактировать с металлическими стенками реактора. Следовательно, титан не может образовываться и блокировать впускное отверстие для TiCl4, и он образуется только в среде основной массы соли во второй реакционной зоне, где субхлориды титана контактируют с более диспергированным восстанавливающим металлом.

Продукт из первого реактора 10, представляющий собой суспензию кристаллического титанового порошка и субхлоридов титана в расплавленной хлоридной соли 16 восстанавливающего металла, перетекает во второй реактор 12, который электрически изолирован от первого реактора 10. В нем субхлориды титана контактируют с небольшим избытком восстанавливающего металла для обеспечения полной конверсии субхлорида титана в кристаллический титан перед отделением кристаллического титана от хлоридной соли в последующих процессах.

На фиг.3 показано типичное устройство трубопровода 40, который позволяет расплавленной соли течь в реактор. Данное устройство обеспечивает электрическую изоляцию впускной трубы от реактора, и оно также предотвращает стекание соли вниз по стенкам реактора, но обеспечивает падение расплавленной соли через газовое пространство, находящееся в верхней части реактора. Устройство также обеспечивает отсутствие физического контакта между солью и неметаллическим изолирующим диском. Для обеспечения разрыва потока расплавленной соли при его падении вниз через газовое пространство обычно на впускной трубе в точке выхода соли устанавливают распределитель для распыления или диспергирования потока расплавленной соли.

В устройстве 40 верх реактора 50 снабжен фланцем, на который привинчена впускная линия 42 для расплавленной соли путем соединения болтами фланца впускной линии для расплавленной соли с фланцем, расположенным на верху реактора, с помощью неэлектропроводных болтов (не показаны), которые проходят через отверстия 46 в обоих фланцах. Между фланцами помещен изолирующий диск 48, так что, когда впускная линия 42 для расплавленной соли закреплена на верху реактора 50, она электрически изолирована от него.

Впускная труба 42 продолжается в пространство 52 над расплавленной солью в реакторе, так что смесь расплавленной соли можно вводить в реактор, сохраняя при этом изоляцию.

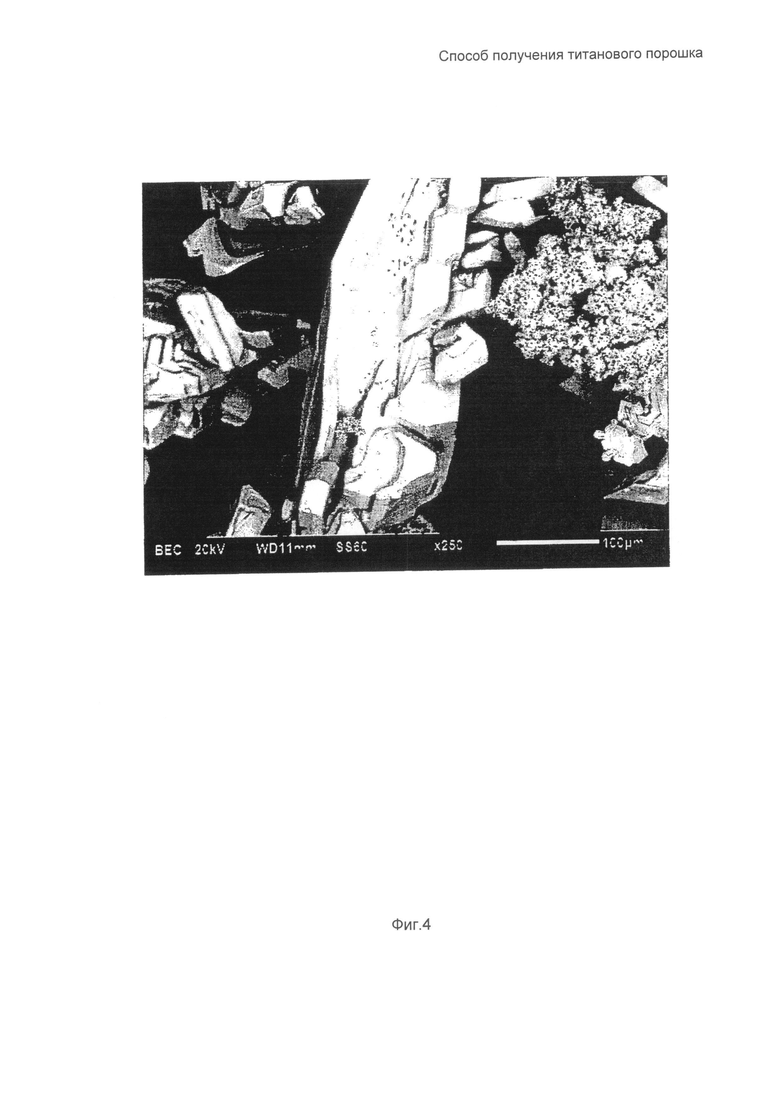

На фиг.4 и 5 показаны полученные с помощью сканирующего электронного микроскопа фотографии кристаллического титанового порошка, полученного по данному способу. Способ согласно воплощениям данного изобретения дает реактивно-кристаллизованный титановый порошок в среде расплавленной соли при осуществлении операции в интервале 600-882°С. Продукт представляет собой в основном кристаллы α-титана, как видно по их гексагональной форме, то есть α-титан имеет гексагональную плотноупакованную (НСР) кристаллическую решетку.

Гексагональная плотноупакованная (НСР) кристаллическая решетка титана представляет собой трехмерный шестиугольник - самую эффективную, стабильную и устойчивую к воздействиям структуру кристаллов металла.

Кристаллы могут быть выращены до различных размеров при изменении условий, включающих продолжительность обработки, температуру, возвратное перемешивание (backmixing), соотношение реагентов и т.д.

В реакторе кристаллизации α-титана (второй реактор на фиг.1 и 2) можно осуществлять возвратное перемешивание - от режима идеального вытеснения до полного возвратного перемешивания, как в реакторе идеального перемешивания непрерывного действия, при продолжительности обработки от двух до двенадцати часов, обычно от трех до восьми часов.

Соотношение реагентов может изменяться от стехиометрического избытка TiCl4, равного 5%, до стехиометрического избытка восстанавливающего металла, равного 5%, предпочтителен стехиометрический избыток TiCl4, находящийся в интервале между 0 и 3%.

На фиг.4 показана твердая структура, представляющая собой кристалл титана размером около 250 мкм с некоторым количеством губчатого титанового порошка, расположенного непосредственно справа. Механизмы реакции образования такого типа титанового порошка являются различными. Кристаллы образуются с помощью реактивной кристаллизации в реакторе с мешалкой, тогда как губчатый титан образуется с помощью электронно-опосредованной реакции на проводящих поверхностях, таких как боковые стенки и другие металлические компоненты, находящиеся внутри реактора. Можно осуществлять способ согласно изобретению таким образом, чтобы образование губчатого титана было минимальным или даже полностью отсутствовало.

На фиг.5 показано различие между губчатоподобным порошком (в центре) и кристаллами (вокруг). По данным элементного сканирования губчатоподобный порошок вследствие большой площади поверхности и возможности захватывать хлор содержит существенно больше примесей (O2, N2, Fe, Cr), чем кристаллы титана.

Как можно видеть из фиг.5, способ согласно изобретению дает уникальный порошок, который, как ожидается, не требует дополнительного измельчения спекшихся/сплавленных структур, как в большинстве других способов получения титанового порошка.

Преимущества данного изобретения, как показано выше, включают прямое непрерывное получение кристаллического титанового порошка с использованием обычных промышленных материалов и способов. Другое ожидаемое преимущество данного изобретения состоит в том, что получаемый кристаллический титановый порошок пригоден для непосредственного применения в порошковой металлургии без необходимости предварительного измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка кристаллического титана | 2013 |

|

RU2635587C2 |

| Получение материалов титановых сплавов посредством восстановления тетрахлорида титана | 2017 |

|

RU2725589C1 |

| Получение титановых сплавов посредством восстановления тетрагалогенида титана | 2017 |

|

RU2714979C1 |

| Получение титановых сплавов посредством восстановления тетрахлорида титана | 2017 |

|

RU2734225C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТИТАНА ПУТЕМ ВОССТАНОВЛЕНИЯ ДИОКСИДА ТИТАНА ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННОЙ СОЛИ | 2022 |

|

RU2827173C2 |

| Плазменный способ получения титанового порошка из тетрахлорида титана (варианты) | 2021 |

|

RU2777080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МЕТАЛЛА | 2009 |

|

RU2401888C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 2012 |

|

RU2495826C1 |

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

Группа изобретений относится к непрерывному получению титанового порошка в среде расплавленной соли. Способ включает взаимодействие в реакционной зоне первого реактора тетрахлорида титана TiCl4 в расплавленной соли с реагентами, выбранными из частиц титана, субстехиометрического количества восстанавливающего агента и смеси металлического титана с субстехиометрическим количеством восстанавливающего агента, с образованием субхлорида титана, перемещение субхлорида титана в расплавленной соли из реакционной зоны первого реактора в реакционную зону второго реактора посредством устройства для ввода, размещенного на входе второго реактора с обеспечением электрической, ионной или одновременно электрической и ионной изоляции реакционной зоны второго реактора от реакционной зоны первого реактора, взаимодействие в реакционной зоне второго реактора субхлорида титана с расплавленным восстанавливающим металлом с образованием дисперсного титанового порошка в расплавленной соли. Предложено также устройство для ввода субхлорида титана и титанового порошка в расплавленной соли в реакционную зону реактора. Обеспечивается снижение образования комков титана и исключение закупорки линии подачи. 2 н. и 9 з.п. ф-лы, 5 ил., 1 пр.

1. Способ непрерывного получения титанового порошка в среде расплавленной соли, включающий следующие стадии:

- взаимодействие в реакционной зоне первого реактора тетрахлорида титана TiCl4 в расплавленной соли с реагентами, выбранными из частиц титана, субстехиометрического количества восстанавливающего агента и смеси металлического титана с субстехиометрическим количеством восстанавливающего агента, с образованием субхлорида титана;

- перемещение субхлорида титана в расплавленной соли из реакционной зоны первого реактора в реакционную зону второго реактора посредством устройства для ввода, размещенного на входе второго реактора с обеспечением электрической, ионной или одновременно электрической и ионной изоляции реакционной зоны второго реактора от реакционной зоны первого реактора;

- взаимодействие в реакционной зоне второго реактора субхлорида титана с расплавленным восстанавливающим металлом с образованием дисперсного титанового порошка в расплавленной соли; и

- удаление части суспензии титанового порошка в расплавленной соли из реакционной зоны второго реактора с отделением дисперсного титанового порошка от соли и с возможностью частичного возвращения указанного титанового порошка в расплавленной соли в реакционную зону первого реактора посредством устройства для ввода, размещенного на входе первого реактора с обеспечением электрической, ионной или одновременно электрической и ионной изоляции реакционной зоны первого реактора от реакционной зоны второго реактора.

2. Способ по п. 1, отличающийся тем, что обеспечивают ионную изоляцию реакционных зон первого и второго реакторов путем разрыва физического контакта между солью, содержащей субхлорид титана, в указанных реакционных зонах за счет отверждения указанной соли до ее перемещения между указанными зонами.

3. Способ по п. 1, отличающийся тем, что обеспечивают ионную изоляцию реакционных зон первого и второго реакторов путем разрыва физического контакта между солью, содержащей субхлорид титана, в указанных реакционных зонах за счет диспергирования потока указанной расплавленной соли с разделением ее на дискретные капли при перемещении между указанными реакционными зонами реакторов посредством трубопровода.

4. Способ по любому из пп. 1-3, отличающийся тем, что обеспечивают образование кристаллического титанового порошка в реакционной зоне второго реактора.

5. Способ по п. 4, отличающийся тем, что образование кристаллического титанового порошка в реакционной зоне второго реактора крупностью, пригодной для применения в порошковой металлургии, проводят при температуре от 600°С до 882°С.

6. Способ по п. 1, отличающийся тем, что субхлорид титана представляет собой TiCl2.

7. Способ по п. 1, отличающийся тем, что реакторы, имеющие указанные реакционные зоны, изготовлены из стали, выбранной из низколегированной стали, высокохромистой стали и молибденовой стали.

8. Способ по п. 3, отличающийся тем, что диспергирование ведут посредством распределителя, расположенного в трубопроводе.

9. Устройство для ввода субхлорида титана и титанового порошка в расплавленной соли в реакционную зону реактора для непрерывного получения титанового порошка в среде расплавленной соли способом по любому из пп. 1-8, содержащее:

- подающую линию,

- соединительные средства, установленные на входе реактора, и

- изолирующий элемент из неэлектропроводного материала, размещенный между соединительными средствами на реакторе и подающей линии, предназначенной для соединения с ним, с обеспечением электрической изоляции соединительных средств от подающей линии.

10. Устройство по п. 9, отличающееся тем, что соединительные средства выполнены в виде фланцев.

11. Устройство по п. 9 или 10, отличающееся тем, что изолирующий элемент представляет собой изолирующий диск, который помещен между двумя фланцами, один из которых находится на реакторе, а другой - на подающей линии, предназначенной для соединения с ним.

| ГАРМАТА В.А | |||

| и др., Металлургия титана, М, Металлургия, 1968 | |||

| US 2846303 A, 05.08.1958 | |||

| НЕПРЕРЫВНЫЙ МАГНИЕТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ТИТАНА | 1999 |

|

RU2163936C2 |

Авторы

Даты

2016-06-20—Публикация

2011-02-23—Подача