Область техники, к которой относится изобретение

Настоящее изобретение относится к фракционированию сырого таллового масла и/или другого материала на основе биомассы, а более конкретно, к обессмоливанию сырого таллового масла и/или другого материала на основе биомассы.

Уровень техники

Следующее далее описание предыдущего уровня техники может включать анализ, открытия, понимания или изобретения, или связи с изобретениями не известные из литературы, но приводимые в настоящем описании. Некоторые такие работы, в настоящем документе, могут конкретно приводится ниже, в то время как другие такие работы, охватываемые настоящим изобретением, будут очевидны из контекста.

При фракционировании сырого таллового масла (CTO), пек удаляется из сырого таллового масла с использованием последовательных тонкопленочных испарителей. Патент США № 3644179, Krems-Chemie, описывает применение тонкопленочных испарителей Luwa для дегидратации, обессмоливания и теплообмена для кипячения в фракционирующих колоннах с насадкой. Этот подход сводит к минимуму время, в ходе которого термочувствительные соединения в талловом масле экспонируются для повышенной температуры.

Сырое талловое масло и продукты, получаемые из сырого таллового масла, являются очень чувствительными к нагреву. Избыточная температура или экспонирование для высокой температуры в течение продолжительного периода времени вызывает деградацию и последующие потери продукта или, по меньшей мере, обесцвечивание продукта. Этому можно противодействовать, используя очень высокий вакуум для дистилляционных колонн и тонкопленочные испарители как ребойлеры. Применимость перегонки не только зависит от композиции CTO, но также сильно зависит от условий, например, от рабочего давления и температуры и от времени пребывания продуктов в устройстве для обессмоливания. Испарение и отжим испаряемых продуктов, такое как отделение жирных кислот и канифольной кислоты от природных соединений пека в CTO и от пека, формируемого при нагреве, требует высокой температуры (250-320°C), даже при низком давлении (800-1300 Па), при поступлении паров в дистилляционную колонну для канифоли или в первую фракционирующую колонну.

Сущность изобретения

Следующее далее представляет собой упрощенную сводку признаков, описанных в настоящем документе, для обеспечения базового понимания некоторых иллюстративных аспектов настоящего изобретения. Эта сводка не представляет собой широкого обзора настоящего изобретения. Она не предназначается для идентификации ключевых/критичных элементов настоящего изобретения или для ограничения рамок настоящего изобретения. Ее единственной целью является представление некоторых концепций, описанных в настоящем документе, в упрощенной форме как прелюдии к более подробному описанию.

В соответствии с одним из аспектов, предлагается предмет независимых пунктов формулы изобретения. Варианты осуществления определяются в зависимых пунктах формулы изобретения.

Один или несколько примеров осуществления приведены более подробно на прилагаемых чертежах и в описании, ниже. Другие признаки будут очевидны из описания и чертежей, и из формулы изобретения.

Краткое описание чертежей

В дальнейшем изобретении будет описываться более подробно посредством предпочтительных вариантов осуществления со ссылками на прилагаемые чертежи, в которых

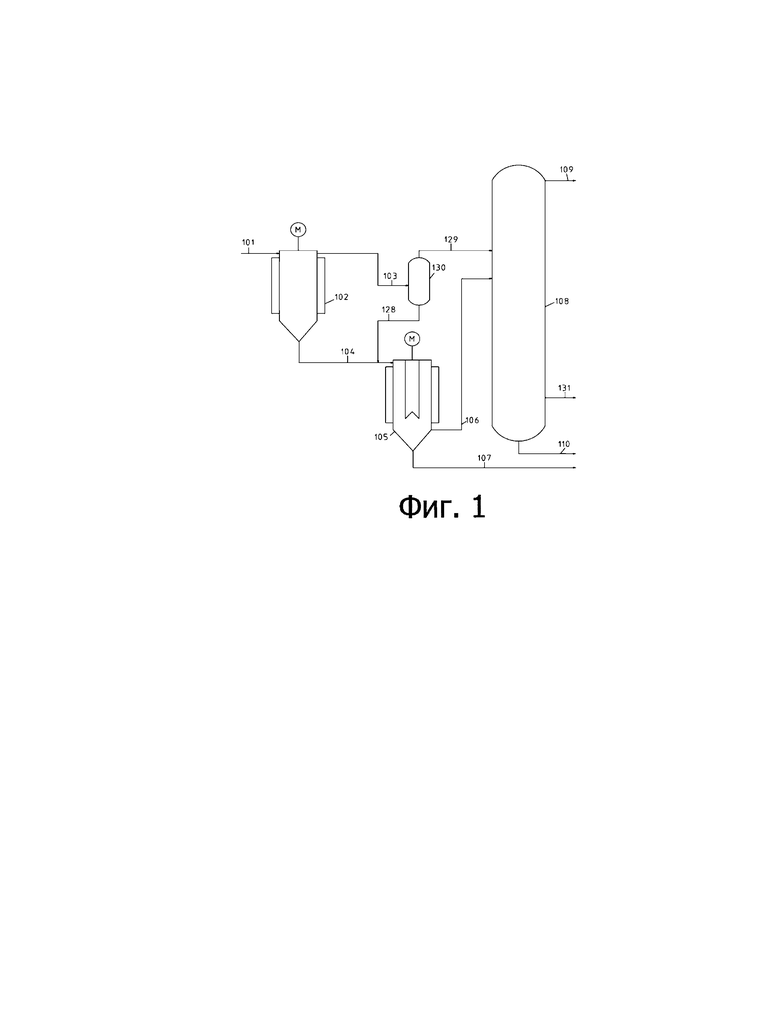

Фигура 1 иллюстрирует иллюстративные способы обессмоливания и перегонки при фракционировании материала на основе биомассы, такого как CTO;

Фигура 2 иллюстрирует иллюстративный способ фракционирования материала на основе биомассы, такого как CTO.

Подробное описание вариантов осуществления

Следующие далее варианты осуществления являются иллюстративными. Хотя описание может упоминать ʺнекоторыйʺ, ʺодин изʺ или ʺнекоторыеʺ варианты осуществления в нескольких местах, это не обязательно означает, что каждая такая ссылка относится к одному и тому же варианту (вариантам) осуществления или что признак относится только к одному варианту осуществления. Отдельные признаки различных вариантов осуществления могут также объединяться для получения других вариантов осуществления. Кроме того, слова ʺсодержащийʺ, ʺимеющийʺ и ʺвключающийʺ должны пониматься как не ограничивающие описанные варианты осуществления как состоящие только из тех признаков, которые рассмотрены, и такие варианты осуществления могут также включать признаки/структуры, которые не описаны конкретно. В одном из вариантов осуществления, стадии или варианты осуществления способа могут осуществляться в сочетании друг с другом. В другом варианте осуществления, могут осуществляться только некоторые стадии или варианты осуществления способа.

Для уменьшения нежелательных воздействий термической деградации в ходе обессмоливания таллового масла, описываются улучшенный способ и устройство, в котором ряд, по меньшей мере, из одного тонкопленочного испарителя (TFE) и, по меньшей мере, из одного короткоходовой испаритель (SPE), используют для обессмоливания. Иллюстративные способ и устройство дают возможность для дополнительного уменьшения экспонирования исходных материалов при высоких температурах при обессмоливании, таким образом, делая возможным увеличение выхода дистиллятов и уменьшение размера испарителя для обессмоливания по сравнению с известными решениями. Иллюстративный способ также оказывает воздействие на диаметр дистилляционной колонны для канифоли, так что общий объем дистилляционной колонны для канифоли уменьшается. Достигаемое уменьшение размеров испарителя для обессмоливания и дистилляционной колонны для канифоли делают возможным уменьшение капитальных затрат на установку для фракционирования сырого таллового масла.

Температуры, используемые для обессмоливания, являются самыми высокими в способе фракционирования CTO, в целом. Иллюстративный способ делает возможным значительное уменьшение температур, используемых для обессмоливания; температура обессмоливания может даже уменьшаться на 20°C или больше.

Иллюстративный способ также делает возможным уменьшение потерь давления в верхней части дистилляционной колонны для канифоли из-за частичного сжижения исходных материалов. Это дает дополнительный параметр конструирования для оптимизации профиля давления дистилляционной колонны для канифоли. Наконец, можно достичь понижения общего перепада давления в дистилляционной колонне для канифоли, таким образом, делая возможным повышение выхода продукта канифоли без увеличения температуры в нижней части дистилляционной колонны для канифоли.

Сырое талловое масло содержит воду, терпентин, легкие нейтральные вещества (например, неомыляемые соединения, такие как спирты, легкие сложные эфиры, кетоны), жирные кислоты, канифольную кислоту, тяжелые нейтральные вещества (например, сложные эфиры, димеры, ангидриды и/или спирты, такие как стеролы), соли и твердый материал. Твердый материал в основном представляет собой твердый материал, получаемый из лигнина. Компоненты получают из черного щелока, который представляет собой побочный продукт от получения пульпы из древесины мягких пород (таких как сосна) или древесины твердых пород (таких как береза). Такие компоненты как терпентин и/или канифольная кислота, могут также быть получены из деревьев посредством обессмоливания, которое представляет собой способ сбора смолы. Побочные реакции при фракционировании CTO ограничиваются кинетикой, и они могут быть уменьшены посредством понижения температуры и времени пребывания. В дополнение к уменьшению скорости реакции, понижение давления также усиливает выделение талловой канифоли из более тяжелых нейтральных компонентов. Композиция сырого таллового масла может зависеть от его происхождения, и количество (% масс.) компонентов сырого таллового масла может изменяться в зависимости от происхождения сырого таллового масла.

Необходимо отметить, что вместо сырого таллового масла или в дополнение к нему, любой другой липидный материал на основе биомассы или липидный материал, происходящий из биологического материала, такой как биологический материал, происходящий от растений или животных, или продуктов их отходов, такой как отходы пальмового масла (SPO), использованный кулинарный жир (UCO) и/или животный жир (AF), также можно использовать как исходные материалы в способе фракционирования и/или обессмоливания. В основном, материал на основе биомассы - это любой материал, полученный посредством выращивания микроорганизмов, растений и/или животных.

В одном из вариантов осуществления, способ фракционирования материала на основе биомассы может включать выпаривание испаряемой части материала на основе биомассы в короткоходовом испарителе, SPE, с получением обессмоленной легкой фракции в жидкой форме и более тяжелой фракции пека.

В одном из вариантов осуществления, CTO используют в качестве исходных материалов, где обессмоленная легкая фракция может содержать обессмоленное талловое масло в жидкой форме, а более тяжелая фракция смолы может содержать талловый пек, TOP. Однако вместо CTO или в дополнение к нему, другой материал на основе биомассы и/или биологический материал можно использовать в качестве исходных материалов, например, отходы пальмового масла (SPO), использованный кулинарный жир (UCO) и/или животный жир (AF).

Фигура 1 иллюстрирует иллюстративный способ обессмоливания и перегонки сырого таллового масла. При фракционировании сырого таллового масла, обессмоливание осуществляют после дегидратации. В одном из вариантов осуществления, обессмоливание осуществляют для обессмоливания дегидратированного сырого таллового масла 101 посредством использования тонкопленочного испарителя (TFE) 102 и короткоходового испарителя (SPE) 105, последовательно. Пары 103 в верхней части колонны, полученные при обессмоливании из TFE 102, состоят в основном из канифольной кислоты и жирных кислот, но также из некислотных соединений. Некислотные соединения в парах 103 в верхней части колонны могут представлять собой остаточные некислотные соединения, такие как терпентин и вода, остающаяся в исходных материалах 101 после дегидратации. Пары 103 в верхней части колонны также содержат капли захваченной жидкости, которые могут затем вызывать проблемы с цветом у дистиллята жирных кислот или у продуктов канифольной кислоты из дистилляционной колонны 108 для канифоли. Таким образом, может предусматриваться фазовый сепаратор 130 для удаления жидкости из газового потока 103, полученного из TFE 102, и удаленная жидкость 128 может возвращаться обратно в фазу обессмоливания (то есть в SPE 105 или TFE 102) или извлекаться как продукт. Пары 129 в верхней части колонны после разделения фаз из TFE 102 вводятся после разделения фаз 130 в дистилляционную колонну 108 для канифоли с целью извлечения канифоли из таллового масла (TOR) как нижней фракции 110 (жидкой) или как боковой фракции 131 (газообразной или жидкой), из нижней части дистилляционной колонны 108.

В одном из вариантов осуществления, фракция TOP 107 извлекается при температуре в нижней части колонны SPE 240°C-320°C, предпочтительно, 260°C-300°C, более предпочтительно, 270°C-290°C.

В одном из вариантов осуществления, температура исходных материалов 129 паров верхней части колонны после разделения фаз для дистилляционной колонны 108 для канифоли составляет 180°C-240°C, предпочтительно, примерно 220°C-230°C, и для получения паров 103 в верхней части колонны при испарении дегидратированного CTO 101используют только один TFE. Нижняя фракция TFE 104 (то есть, дегидратированная фракция CTO, из которой пары 103 в верхней части колонны удалены посредством выпаривания в TFE), содержащая остаток TFE, вводится в SPE 105. SPE 105 работает при давлении ниже, чем давление TFE 102. Жидкость 128, удаленную из паров 103 TFE в верхней части колонны посредством разделения фаз 130, также вводят в SPE 105. В SPE 105, оставшиеся жирные кислоты и канифольная кислота выпариваются из нижней фракции 104 TFE и из жидкости 128.

SPE отличается от конструкции TFE тем, что SPE имеет конденсор, расположенный внутри корпуса SPE. SPE может работать при более низком рабочем давлении (например, от 300 Па до 1000 Па) по сравнению с TFE. Более низкое рабочее давление SPE также делает возможным понижение рабочей температуры. SPE может работать при другом (то есть, более низком) давлении, поскольку дистиллят 106 SPE конденсируется и может перекачиваться в следующее далее оборудование (то есть в дистилляционную колонну 108 для канифоли). Дистиллят SPE (то есть жидкость SPE) 106 содержит обессмоленное талловое масло. Дистилляционная колонна 108 для канифоли имеет два типа входных материалов: пары 129 в верхней части колонны после разделения фаз от разделения фаз 130 при давлении секции исходных материалов дистилляционной колонны и жидкие исходные материалы SPE 106 от SPE 105, поступающие с помощью насоса или под действием силы тяжести, в зависимости от конструкции установки. Исходные материалы жидкости SPE 106 из SPE 105 и/или пары 129 в верхней части колонны после разделения фаз для дистилляционной колонны 108 для канифоли могут вводиться в одном или нескольких (различных) положениях по высоте дистилляционной колонны 108 для канифоли. Это дает возможность конструктору гибче согласовывать исходные материалы с профилем композиции в колонне 108. Это сводит к минимуму потери при смешивании, встречающиеся в секции исходных материалов. В свою очередь, это понижает потребление энергии посредством снижения нагрузки на ребойлер. В результате выпаривания в SPE 105, фракция 107, содержащая талловый пек (TOP), получается как жидкий остаток. Обессмоленное талловое масло 106 в жидкой форме может получаться как дистиллят 106 жидкости SPE. Полученный талловый пек 107 может направляться на дополнительную переработку (на Фигуре 1 не показана).

При существующих решениях, TFE имеет самые высокие температуры (выше 300°C) во всем способе рафинирования сырого таллового масла. В одном из вариантов осуществления, SPE 105 может работать при давлении в верхней части дистилляционной колонны для канифоли (как правило, 400 Па, или меньше), в то время как рабочее давление TFE представляет собой давление дистилляционной колонны для канифоли (как правило, 400 Па или меньше,+перепад давления в секции дистилляционной колонны для канифоли выше, как правило, это перепад давления 1000 Па или меньше, для колонны со структурированной насадкой). Рабочее давление TFE, таким образом, составляет примерно 1400 Па. Уменьшение давления дает в результате уменьшение температуры на 15-30°C. SPE дает возможность использования очень низкого рабочего давления, поскольку в структуре SPE нет линии для паров между поверхностью испарителя и конденсором. SPE может на практике работать при давлении 1 Па или выше, также и в системе фракционирования CTO в промышленном масштабе. SPE может работать при давлении 1400 Па или меньше, предпочтительно, при 100 Па - 1000 Па, более предпочтительно, при 200 Па - 700 Па, еще более предпочтительно при 250 Па - 400 Па. В одном из вариантов осуществления, SPE работает при давлении в верхней части дистилляционной колонны, например, 100 Па - 1000 Па, как правило, примерно при 400 Па или меньше. Работа при давлении ниже давления в верхней части дистилляционной колонны требует отдельной вакуумной системы для SPE, например, в случае, когда ожидается, что установка фракционирования CTO будет иметь высокую степень нежелательных реакций.

Таким образом, имеется два различных вида узлов 102, 105 испарителей и, кроме того, имеется два различных вида потоков (жидкости 106 и паров 129 (или 103, если разделения фаз 130 нет)), которые вводят из испарителей 102, 105 в дистилляционную колонну 108. Фракция CTO 104, содержащая остаток TFE, подвергается выпариванию в SPE 105 непосредственно после выпаривания в TFE 102, а фракция 106 подвергается перегонке в дистилляционной колонне 108 непосредственно после выпаривания в SPE 105.

Перегонка канифоли осуществляется в дистилляционной колонне 108. Перед фракционированием в дистилляционной колонне 108, пары 103 в верхней части колонны из TFE 102 могут подвергаться разделению фаз в фазовом сепараторе 130 для удаления захваченной жидкости. Дистилляционная колонна 108 может представлять собой колонну с насадкой, такую как колонна с неупорядоченной насадкой, колонна со структурированной насадкой или тарельчатая колонна. Пары 103, 129 в верхней части колонны из TFE 102 и жидкие исходные материалы (то есть, обессмоленное талловое масло) 106 из SPE 105 вводят в дистилляционную колонну 108 для канифоли для извлечения талловой канифоли 110, 131 как нижней фракции 110 в жидкой фазе, или как боковой фракции 131 в жидкой или паровой фазе, в зависимости от спецификации качества продукта канифоли 110, 131 и качества CTO. Дистиллят (боковой поток 109 из верхней части дистилляционной колонны 108) представляет собой промежуточную фракцию 109 сырых жирных кислот (CFA), которая может дополнительно содержать примерно 3% масс. - 8% масс. канифольной кислоты, предпочтительно, примерно 5% масс. канифольной кислоты.

Благодаря понижению температуры обессмоливания и тепловой нагрузки, устройство для обессмоливания требует значительно меньшей площади теплообмена. Площадь теплообмена ребойлера дистилляционной колонны 108 для канифоли можно увеличивать. Когда качество исходных материалов для дистилляционной колонны 108 изменяется в сторону содержания более насыщенной жидкости, создается более низкая газовая нагрузка в верхней части колонны. Следовательно, диаметр ректификационной секции дистилляционной колонны 108 для канифоли и общий объем дистилляционной колонны 108 для канифоли уменьшаются. Это означает уменьшение насадки и уменьшение затрат на материалы для дистилляционной колонны 108.

Необходимо отметить, что разделение фаз 130 является необязательным, и можно также вводить пары 103 в верхней части TFE из TFE 102 в дистилляционную колонну 108 для канифоли без разделения фаз.

Один из вариантов осуществления улучшает часть устройства для обессмоливания способа фракционирования сырого таллового масла. Вместо последовательных TFE, при обессмоливании используют два различных вида испарителей, TFE 102 и SPE 105, последовательно.

Таким образом, в одном из вариантов осуществления, часть устройства для обессмоливания содержит, по меньшей мере, один TFE 102, за которым следует, по меньшей мере, один SPE 105, последовательно с TFE 102.

В другом варианте осуществления, часть устройства для обессмоливания способа фракционирования сырого таллового масла содержит два или более TFE и/или SPE, последовательно и/или параллельно.

Фигура 2 иллюстрирует иллюстративный способ фракционирования сырого таллового масла. Последовательность переработки для фракционирования сырого таллового масла может включать следующие фазы фракционирования: очистку, дегидратацию, обессмоливание, разделение канифольной/жирных кислот (то есть, перегонку канифоли), повторную перегонку канифоли, разделение головных фракций и/или разделение TOFA. Описывается устройство для воздействия указанных фаз на сырое талловое масло.

В одном из вариантов осуществления, предлагаются способ и устройство для воздействия на сырое талловое масло (CTO) 121 стадии 122 очистки и разделения терпентина и воды 125 посредством дегидратации 124, для получения дегидратированного сырого таллового масла 101.

При очистке 122, CTO вступает в контакт с водой, где количество используемой воды меньше примерно 5% масс. от поступающего CTO. Вода, используемая для очистки 122, может содержать добавки. Контакт между CTO и водой может осуществляться посредством смешивания (например, в течение 15 мин) в динамическом смесителе или в любом другом оборудовании, которое может обеспечивать тесный контакт между CTO и водой. Вода удаляет некоторые примеси CTO (неорганические соли и остаточную кислоту (H2SO4)) 126, в то время как добавка в воде удаляет другие примеси 126, такие как переходные металлы и щелочноземельные металлы, а также различные мыла. Очистка 122 может осуществляться при повышенной температуре для улучшения вязкости и растворимости солей. Например, можно использовать температуру выше 90°C, предпочтительно, примерно 95°C. В качестве добавки к воде можно использовать хелатирующий агент, такой как щавелевая кислота, лимонная кислота, серная кислота, фосфорная кислота и/или этилендиаминтетрауксусная (EDTA) кислота, или другую слабую органическую кислоту. На стадии 122 можно осуществлять центрифугирование, осаждение и/или декантирование смеси для извлечения примесей 126 и для получения очищенного сырого таллового масла 123. Очищенное сырое талловое масло 123 впоследствии подвергают дегидратации на стадии 124 для удаления воды и летучих веществ, таких как терпентин 125. Дегидратация может осуществляться, например, с помощью тонкопленочного испарителя в умеренном вакууме (3-10 кПа) и при температуре 50-240°C.

Однако необходимо отметить, что очистка представляет собой необязательную стадию, и таким образом, она может отсутствовать. Также можно осуществлять очистку или удаление примесей на более поздней стадии, например, для технологического потока 107 (талловый пек) и/или для сырых жирных кислот 109, стабилизированных сырых жирных кислот 114 или TOFA 116, если в дальнейшем очищенный продукт дистиллируется на установке, вместо стадии 122 или в дополнение к ней. Потоки 101, 110, 117, 120, 109, 112, 116, 119, 131 и 127 могут очищаться вместе с рассмотренными выше потоками или в каком-либо другом сочетании в зависимости от продукта установки для перегонки таллового масла и набора свойств исходных материалов. Если очистка осуществляется на более поздней стадии, например, для технологического потока 107 и/или 109, можно достичь более экономного удаления солей или очистки. Технологические потоки 107, 109 меньше по сравнению с технологическим потоком 121; по этой причине нужно очищать меньшее количество потока, если обессоливание, очистка или удаление примесей осуществляется на более поздней стадии, например, для технологического потока 101, 107, 109, 110, 112, 117, 120, 112, 116, 119, 127 и 131 или для любого сочетания рассмотренных выше потоков. Это дает возможность для очистки каждого потока наиболее эффективным и экономическим путем с точки зрения капитальных затрат, затрат на работу и эффективности очистки от примесей.

В одном из вариантов осуществления, поток 101, 107, 109, 110, 112, 117, 120, 131 или любое их сочетание очищают для достижения улучшенного качества потока (потоков), так что их можно использовать в качестве топлива, промежуточного продукта для других химикалий, исходных материалов для получения возобновляемых топлив или для биохимического производства. Требования последующих способов или конечных применений сильно различаются, и способы очистки включают фильтрование (обычное и/или глубокое фильтрование с помощью фильтровальных добавок), центрифужное разделение, декантирование, смешивание с обычной водой или с водой, содержащей добавку, такую как щавелевая кислота, лимонная кислота, серная кислота, фосфорная кислота и/или этилендиаминтетрауксусная кислота (EDTA) или другая слабая органическая кислота, и с предшествующим или последующим сочетанием рассмотренных выше стадий (воду или воду с добавкой можно добавлять при 0,05% масс. (500 м.д.) - 25% масс. от обрабатываемого потока), обработку водой, обработку кислотой, дегуммирование или отбеливание, очистку в каталитическом слое, содержащем молекулярное сито, поглотитель или адсорбент, дезодорирование, повторную перегонку, экстракцию, придание холодостойкости, депарафинизацию и/или термическую обработку при 200-300°C с добавлением воды или без нее с любым последующим сочетанием рассмотренных выше стадий очистки.

Рассмотренные выше способы очистки или их сочетания используются для предотвращения вредного воздействия потока, где примеси действуют как яд катализатора или предотвращают функционирование последующих стадий способа каким-либо другим способом, таким как засорение, коррозия, и тому подобное. Способы, где можно использовать очищенный материал, представляют собой, например, каталитические процессы, такие как гидрообработка, гидрокрекинг, изомеризация, гидродеоксигенирование, каталитическая изомеризация, жидкостной каталитический крекинг, термокаталитический крекинг, каталитическая дегидратация, каталитическая кетонизация, или каталитическая эстерификация. Другие применения могут включать получение энергии в бойлере или печи, объемное химическое производство, добавку для асфальта, извлечение ситостерина, полимеры, растворители и/или эмульгирующий агент.

Удаленные примеси или загрязнения включают металлы, соли, другие неорганические компоненты, соединения серы, золу или лигнин.

Рабочая температура рассмотренных выше способов очистки может составлять от 70°C до 300°C. Для потоков, содержащих TOP, или для потока 107 с преобладанием TOP, температуры предпочтительно составляют, по меньшей мере, 100°C или выше.

Такие же способы очистки можно использовать для очистки потоков 109, 112, 116 и 127, которые содержат больше жирных кислот, канифольной кислоты и легких нейтральных компонентов. Эти потоки легче и содержат меньше примесей, чем потоки с тяжелыми нейтральными компонентами (компонентами пека), поэтому, как правило, достаточны более низкие температуры (примерно 100°C). Наиболее предпочтительные способы удаления примесей для этих потоков представляют собой обработку водой, кислотную обработку, дегуммирование или отбеливание перед введением в следующий далее способ, такой как гидрообработка, гидрокрекинг, изомеризация, гидродеоксигенирование, каталитическая изомеризация, жидкостной каталитический крекинг, термокаталитический крекинг, каталитическая дегидратация, каталитическая кетонизация или каталитическая эстерификация. Очистка в каталитическом слое, содержащем молекулярное сито, поглотитель или адсорбент, также может представлять собой предпочтительный способ.

Фракция 125 терпентина содержит органические соединения, такие как терпены, и как правило, кипит в пределах 120-180°C при атмосферном давлении. Полученное дегидратированное сырое талловое масло 101 впоследствии обрабатывают в тонкопленочном испарителе (TFE) 102 с последующим разделением фаз 130 для паров 103 в верхней части TFE и SPE 105, последовательно, для удаления таллового пека (TOP) 107, как описано выше в связи с Фигурой 1. Пункты/стадии/технологические потоки 101-110 и 128-131, представленные на Фигуре 2, соответствует тому, что представлено выше в связи с Фигурой 1 (обессмоливание+перегонка канифоли), и по этой причине, этого не нужно повторять в настоящем документе.

Дистиллят 109, полученный из дистилляционной колонны 108, как описано выше в связи с Фигурой 1, извлекают и (по меньшей мере, частично) вводят в дистилляционную колонну 111 для легких фракций с целью удаления легких головных фракций 112 в качестве дистиллята. Фракция легких головных фракций 112, полученная из дистилляционной колонны 111 для легких фракций, и необязательно, по меньшей мере, часть фракции 109 сырых жирных кислот, полученной как дистиллят из дистилляционной колонны 108 для канифоли, могут вводиться как фракция биоматериала 113 для дальнейшего рафинирования с целью получения возобновляемых топлив или для производства биохимикалий.

Дополнительная фракция 114 дистиллированных/очищенных сырых жирных кислот получается как нижняя фракция дистилляционной колонны 111 для легких фракций. Фракция 114 сырых жирных кислот, полученная из дистилляционной колонны 111 для легких фракций, впоследствии вводится в дистилляционную колонну для жирных кислот (то есть, в колонну TOFA 115) для фракционирования, где жирные кислоты таллового масла (TOFA) 116 получаются как дистиллят, и кубовое масло 117 получается как нижняя фракция колонны TOFA 115.

Таким образом, рафинирование дистиллята 109, содержащего жирные кислоты из дистилляционной колонны 108 для канифоли, как правило, осуществляется в колонне 111 для головных фракций и в колонне TOFA 115. Рабочее давление может быть таким же или чуть выше в колонне 111 для головных фракций и в колонне TOFA 115 по сравнению с дистилляционной колонной 108 для канифоли, поскольку нижние фракции колонн 111 и 115 содержат меньше тяжелых нейтральных компонентов, чем тяжелые остатки колонны 108.

По меньшей мере, часть нижней фракции 110, полученной из дистилляционной колонны 108 для канифоли, может необязательно вводиться в колонну 118 для повторной перегонки канифоли с целью осуществления повторной перегонки/очистки талловой канифоли 110, где получают дистиллят, содержащий очищенную талловую канифоль (TOR) 119. Канифоль 120 из тяжелых остатков получают как тяжелую фракцию 120 из колонны 118 для повторной перегонки канифоли. Колонна 118 для повторной перегонки дает возможность для улучшения качества канифольной кислоты таллового масла (TOR). Это делает возможным получение фракции TOR (то есть талловой канифоли 119), содержащей 95-96% свободной канифольной кислоты таллового масла (TOR). Рабочее давление в колонне 118 для повторной перегонки может быть близким к давлению дистилляционной колонны 108 для канифоли. Необходимое рабочее давление в колонне 118 для повторной перегонки может быть даже на 100 Па - 300 Па ниже, чем в дистилляционной колонне 108 для канифоли, в зависимости от количества тяжелых нейтральных компонентов, переносимых от обессмоливания CTO, и от количества стадий разделения, необходимых в колонне 118 для повторной перегонки канифоли. Температура нижней части колонны для повторной перегонки канифоли находится в пределах между температурой обессмоливания и температурой в нижней части дистилляционной колонны для канифоли. Фракционирующие/дистилляционные колонны 108, 111, 115, 118 могут снабжаться системой обратного холодильника, рядом с верхним краем колонны, где можно выбрать соответствующее отношение дефлегмации.

Извлеченный поток, содержащий желаемые компоненты, может высвобождаться из ʺтарелки для отбораʺ, установленной ниже верхней насадки, или из ʺтарелки для отбораʺ, установленной ниже промежуточной насадки фракционирующей/дистилляционной колонны 108, 111, 115, 118.

Один из вариантов осуществления позволяет уменьшить максимальную рабочую температуру фракционирующей установки CTO в критичных местах. Это дает возможность для уменьшения общих затрат на систему нагрева, которая обеспечивает энергию для испарения и ребойлинга в фракционирующей установке CTO.

Один из вариантов осуществления дает возможность для эффективного извлечения тепла при высокой температуре, когда стадии 124 дегидратации могут обогреваться остаточным теплом.

Тепло может извлекаться из циркуляционных насосов и SPE для получения водяного пара для эжекторной системы. Эжекторная система представляет собой самый типичный способ генерирования вакуума для фракционирующей установки CTO. Один из вариантов осуществления может использовать непосредственную контактную конденсацию в верхних секциях дистилляционных колонн. Эффективное извлечение тепла делает систему самодостаточной с точки зрения водяного пара необходимого во фракционирующей установке CTO. Извлечение тепла также уменьшает потребность в нагревательной среде с высоким уровнем температуры (горячее масло или водяной пар высокого давления).

В одном из вариантов осуществления, дистилляционная колонна 108 для канифоли и/или колонна 118 для повторной перегонки содержат тарелку полного отбора, распределитель исходных материалов, распределитель коллектора, работающего под действием силы тяжести, и/или повторный коллектор для улучшения разделения компонентов.

В одном из вариантов осуществления, разделяющий водяной пар используется в SPE 105 для усиления испарения и уменьшения температуры при удалении таллового пека.

В одном из вариантов осуществления, жидкость SPE 106 вводится в дистилляционную колонну 108 на высоте колонны, отличной от высоты введения газообразных исходных материалов 103, 129. Жидкость SPE тяжелее, чем газообразные исходные материалы 103, 129; по этой причине, жидкость SPE 106 может вводиться на меньшей высоте (в более низкой части) дистилляционной колонны 108 по сравнению с газообразными исходными материалами 103, 129.

В одном из вариантов осуществления, по меньшей мере, одна из фракций 103, 106 и 129 может вводиться в дистилляционную колонну 108 в одном или нескольких различных положениях по высоте дистилляционной колонны 108.

В одном из вариантов осуществления, фракционирующие устройство для сырого таллового масла содержит тонкопленочный испаритель, TFE 102, для выпаривания дегидратированного сырого таллового масла, CTO 101, для получения фракции 103 паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и фракции 104 остатка TFE, и короткоходовой испаритель, SPE 105, для выпаривания фракции 104 остатка TFE с получением фракции 106 обессмоленного таллового масла, содержащей обессмоленное талловое масло в жидкой форме, и фракции 107 таллового пека, содержащей талловый пек, TOP. Кроме того, устройство содержит дистилляционную колонну 108 для перегонки фракции 129 паров верхней части колонны после разделения фаз и фракции 106 обессмоленного таллового масла с получением фракции 109 сырых жирных кислот, содержащей сырые жирные кислоты, фракции 110, 131 талловой канифоли, содержащей талловую канифоль, TOR, в жидкой форме, и фракции 131 талловой канифоли, содержащей талловую канифоль, TOR, в газообразной форме. Кроме того, устройство содержит средства для извлечения указанной фракции 107 TOP, фракции 109 CFA и фракций TOR 110, 131.

В другом варианте осуществления, способ фракционирования сырого таллового масла включает осуществление выпаривания фракции CTO в SPE, с получением обессмоленной фракции таллового масла в жидкой форме, и фракции таллового пека, где другие стадии способа, как описано выше, являются необязательными и могут отсутствовать.

В одном из вариантов осуществления, способ, изображенный на Фигуре 1, можно использовать для обессмоливания и перегонки материала на основе биомассы. В одном из вариантов осуществления, способ, изображенный на Фигуре 2, можно использовать для фракционирования материала на основе биомассы. Таким образом, UCO, SPO, AF, CTO и/или любой другой материал на основе биомассы можно использовать в качестве сырья/исходных материалов на Фигуре 1 и/или Фигуре 2.

Таким образом, в одном из вариантов осуществления, способ включает выпаривание испаряемой части материала на основе биомассы в короткоходовом испарителе, SPE, 105 с получением обессмоленной легкой фракции 106 в жидкой форме и более тяжелой фракции пека.

В одном из вариантов осуществления, способ включает выпаривание дегидратированного материала на основе биомассы в тонкопленочном испарителе, TFE, 102 с получением фракции паров 103 в верхней части TFE, содержащей, по меньшей мере, органические кислоты и нейтральные органические компоненты, и фракции 104 остатка TFE, где указанная обессмоленная легкая фракция 106 в жидкой форме и указанная тяжелая фракция 107 пека получаются посредством выпаривания указанной фракции 104 остатка TFE в указанном SPE 105. Фракция 103 паров верхней части TFE и обессмоленная легкая фракция 106 перегоняются в дистилляционной колонне 108 с получением фракции 109 более легких органических кислот и нейтральных органических компонентов, первой фракции 110, 131 более тяжелых органических кислот и нейтральных органических компонентов в жидкой форме и второй фракции 131 более тяжелых органических кислот и нейтральных органических компонентов в газообразной форме, и способ включает получение в качестве продуктов указанной более тяжелой фракции 107 пека, фракции 109 легких органических кислот и нейтральных органических компонентов, первой фракции 110, 131 более тяжелых органических кислот и нейтральных органических компонентов и второй фракции 131 более тяжелых органических кислот и нейтральных органических компонентов.

В одном из вариантов осуществления, обессмоленная легкая фракция 106 в жидкой форме содержит обессмоленную фракцию таллового масла в жидкой форме, и тяжелая фракция 107 пека содержит талловый пек, TOP, и способ включает выпаривание 101 дегидратированного сырого таллового масла в тонкопленочном испарителе, TFE 102, с получением фракции 103 паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и сырое талловое масло, CTO, фракции 104, содержащей остаток TFE, где указанная фракция 106 обессмоленного таллового масла в жидкой форме и указанная фракция 107 TOP получаются посредством выпаривания указанной фракции 104 CTO в указанном SPE 105. Фракция 103 паров верхней части TFE и фракция 106 обессмоленного таллового масла перегоняются в дистилляционной колонне 108 с получением фракции 109сырых жирных кислот, CFA, фракции талловой канифоли, TOR 110, 131, в жидкой форме и фракции талловой канифоли, TOR 131, в газообразной форме, и способ включает получение в качестве продуктов указанной фракции 107 TOP, фракции CFA 109 и фракции TOR 110, 131.

В одном из вариантов осуществления, фракция 103 паров верхней части TFE подвергается разделению фаз 130 перед перегонкой в дистилляционной колонне 108, для удаления жидкости из фракции 103 паров верхней части TFE.

В одном из вариантов осуществления, обессмоленная легкая фракция 106 подвергается перегонке в дистилляционной колонне 108 непосредственно после выпаривания в SPE 105.

В одном из вариантов осуществления, фракция 109 легких органических кислот и нейтральных органических компонентов (которая может содержать, например, CFA) дополнительно содержит примерно 3% масс. - 8% масс. канифольной кислоты, предпочтительно, примерно 5% масс. канифольной кислоты.

В одном из вариантов осуществления, тяжелая фракция 107 пека (которая может содержать, например, TOP) извлекается при температуре в нижней части колонны SPE от 240°C до 320°C, предпочтительно, от 260°C до 300°C, более предпочтительно, от 270°C до 290°C.

В одном из вариантов осуществления, дистилляционная колонна 108 представляет собой колонну с насадкой, такую как колонна с неупорядоченной насадкой, колонна со структурированной насадкой или тарельчатая колонна.

В одном из вариантов осуществления, выпаривание в SPE 105 осуществляется при давлении 1400 Па или меньше, предпочтительно, от 100 Па до 1000 Па, более предпочтительно, от 200 Па до 700 Па, еще более предпочтительно, от 250 Па до 400 Па.

В одном из вариантов осуществления, способ дополнительно включает дегидратирование 124 материала 121 на основе биомассы для удаления воды, легких органических кислот, легких нейтральных органических компонентов и испаряемых органических и неорганических примесей, таких как легкие соединения серы 125, с получением дегидратированного материала 101 на основе биомассы, и/или дегидратацию 124 CTO 121 для удаления терпентина 125 и воды 125, с получением дегидратированного сырого таллового масла 101, где дегидратация 124 осуществляется посредством выпаривания при температуре 50-240°C и при давлении 3-10 кПа.

В одном из вариантов осуществления, способ дополнительно включает повторную перегонку, в колонне для повторной перегонки, первой фракции более тяжелых органических кислот и нейтральных органических компонентов и/или фракции TOR в жидкой форме, с получением дополнительной очищенной фракции 119 и фракции 120 канифоли из тяжелых остатков, где повторная перегонка 118 осуществляется при температуре ниже температуры обессмоливания и при давлении дистилляционной колонны 108 для канифоли или ниже.

В одном из вариантов осуществления, способ дополнительно включает перегонку, в колонне 111 для легких головных фракций, по меньшей мере, части фракции 109 CFA и/или фракции 109 легких органических кислот и нейтральных органических компонентов, с получением фракции 112 легких головных фракций в качестве дистиллята колонны для головных фракций, и дополнительной фракции 114 CFA и/или дополнительной фракции 114 легких органических кислот и нейтральных органических компонентов в качестве нижней фракции колонны для головных фракций, перегонку, в колонне 115 для жирных кислот, указанной дополнительной фракции 114 с получением фракции 116 жирных кислот, получаемой как дистиллят жирных кислот, и нижнего масла 117 получаемого как нижняя фракция колонны для жирных кислот, и извлечение фракции 112 легких головных фракций, фракции 116 жирных кислот и нижнего масла 117, где рабочее давление колонны 111 для легких головных фракций близко к рабочему давлению дистилляционной колонны 108 и к рабочему давлению колонна 115 для жирных кислот.

В одном из вариантов осуществления, фракционирующее устройство содержит тонкопленочный испаритель, TFE 102, конфигурируемый для выпаривания материала на основе биомассы, такого как дегидратированное сырое талловое масло 101, с получением фракции 103 паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и фракции 104 остатка TFE, короткоходовой испаритель, SPE 105, конфигурируемый для выпаривания фракции 104 остатка TFE с получением обессмоленной легкой фракции 106 в жидкой форме и более тяжелой фракции 107 пека, дистилляционную колонну 108, конфигурируемую для перегонки полученной фракции 103 паров верхней части TFE и обессмоленной легкой фракции 106 с получением фракции 109 сырых жирных кислот, первой фракции 110, 131 канифоли в жидкой форме и второй фракции 131 канифоли в газообразной форме, и средства для извлечения указанных фракций 107, 109, 110, 131.

В одном из вариантов осуществления, TFE 102 представляет собой испаритель с распределяемой пленкой или испаритель с падающей пленкой.

В одном из вариантов осуществления, по меньшей мере, один короткоходовой испаритель, SPE, 105 используется последовательно или параллельно, по меньшей мере, с одним тонкопленочным испарителем, TFE, 102 для обессмоливания материала на основе биомассы, такого как дегидратированное сырое талловое масло 101, где SPE 105 располагается после TFE 102.

В одном из вариантов осуществления, способ включает дегидратацию 124 материала 121 на основе биомассы для удаления воды, легких органических кислот, легких нейтральных органических компонентов и испаряемых органических и неорганических примесей, таких как легкие соединения 125 серы, с получением дегидратированного материала 101 на основе биомассы, и/или дегидратацию 124 CTO 121 для удаления терпентина 125 и воды 125, с получением дегидратированного сырого таллового масла 101, выпаривание дегидратированного сырого таллового масла 101 в тонкопленочном испарителе, TFE, 102 с получением фракции 103 паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и фракции 104 CTO, содержащей остаток TFE, выпаривание полученной фракции 104 CTO в короткоходовом испарителе, SPE, 105 с получением фракции 106 обессмоленного таллового масла, содержащей обессмоленное талловое масло, в жидкой форме и фракции 107 таллового пека, TOP, перегонку полученной фракции 103 паров верхней части TFE и фракции 106 обессмоленного таллового масла в дистилляционной колонне 108 с получением фракции 109 сырых жирных кислот, CFA, содержащей сырые жирные кислоты, фракции 110, 131, содержащей талловую канифоль, TOR, в жидкой форме и фракции 131, содержащей талловую канифоль, TOR, в газообразной форме, извлечение указанной фракции 107 TOP, фракции 109 CFA и фракции 110, 131, TOR повторную перегонку, в колонне 118 для повторной перегонки, фракции 110 TOR, содержащей талловую канифоль, TOR, в жидкой форме, с получением дополнительной фракции 119 очищенного TOR и фракции 120 канифоли из тяжелых остатков, перегонку в колонне 111 для легких головных фракций, по меньшей мере, части фракции 109 CFA, содержащей сырые жирные кислоты, с получением фракции 112 легких головных фракций в качестве дистиллята колонны для головных фракций, и фракции 114 дополнительной сырной жирных кислот в качестве нижней фракции колонны для головных фракций, перегонку в колонне 115 для жирных кислот фракции 114 дополнительных сырых жирных кислот с получением фракции 116 жирных кислот таллового масла, получаемой как дистиллят жирных кислот, и нижнего масла 117, получаемого как нижняя фракция колонны для жирных кислот, и извлечение фракции 112 легких головных фракций, фракции 116 жирных кислот таллового масла и нижнего масла 117.

В одном из вариантов осуществления, рабочее давление колонны 111 для легких головных фракций близко к рабочему давлению дистилляционной колонны 108 и к рабочему давлению колонны для жирных кислот, дегидратация 124 осуществляется посредством выпаривания при температуре от 50 до 240°C и при давлении от 3 до 10 кПа, и/или повторная перегонка осуществляется при температуре ниже температуры обессмоливания и при давлении дистилляционной колонны 108 для канифоли или ниже.

В одном из вариантов осуществления, способ дополнительно включает обработку, по меньшей мере, одного материала на основе биомассы 121, сырого таллового масла 121, фракции 107 TOP, фракции 109 легких органических кислот и нейтральных органических компонентов, тяжелой фракции 107 пека и фракции 109 CFA посредством очистки 122 для удаления примесей 126.

В одном из вариантов осуществления, способ дополнительно включает воздействие на фракцию 103 паров верхней части TFE разделения фаз 130 до перегонки в дистилляционной колонне 108, для удаления жидкости из фракции 103 паров верхней части TFE.

Один из вариантов осуществления делает возможным сведение к минимуму количества тяжелой фракции пека/TOP, получаемой в материале на основе биомассы и/или при фракционировании CTO, и получение высокого выхода исходных материалов для получения ценных химикалий и возобновляемых топлив.

Иллюстративный вариант осуществления делает возможным способ, где получается меньше отработанной воды при обработке водой, получается меньше твердых отходов при фильтровании с фильтровальной присадкой, требуется меньше оборудования для нагрева и охлаждения, где можно получить более простое фильтрование определенных потоков и где можно получить более низкие уровни примесей в определенных потоках.

Иллюстративный способ делает возможным понижение капитальных затрат на установку фракционирования CTO, при этом можно достичь улучшения выхода талловой смолы. Согласно оценкам, более мягкие рабочие условия дают в результате увеличение выхода талловой канифоли (TOR) на 2% (это увеличение маржи 4,5 EUR/тонна исходных материалов CTO) посредством уменьшения преобразования реакции и посредством более благоприятного равновесия пар-жидкость.

При фракционировании сырого таллового масла (CTO), пек удаляют из дегидратированного сырого таллового масла с использованием TFE и SPE, последовательно, где CTO, как правило, содержит от 20 до 40% масс. канифольной кислоты, от 35 до 60% масс. жирных кислот и от 5 до 30% масс. нейтральных компонентов, таких как неомыляемые соединения, терпены и вода.

Пример 1: обессмоливание в тонкопленочном испарителе в сравнении с короткоходовым испарителем, потери канифоли и жирных кислот в пеке

Пример 1 освещает различия в обессмоливании CTO с помощью двух TFE, последовательно, и с помощью варианта осуществления, описанного на Фигуре 1. Исследования осуществляют на этих альтернативах обессмоливания. Тонкопленочные испарители моделируются как стадии кратковременного выделения газа. В модели короткоходового испарителя, добавляют стадию конденсации после стадий кратковременного выделения газа.

Исходные материалы для обессмоливания состоят из дегидратированного сырого таллового масла с 31% масс. свободной канифольной кислоты, 45% масс. свободных жирных кислот и 24% масс. нейтральных компонентов, таких как неомыляемые соединения, окисленная канифоль и сложные эфиры.

Когда используют два TFE, последовательно (то есть, 2-ой испаритель для обессмоливания представляет собой TFE), конечная температура последнего TFE является ограничивающим фактором, она, как правило, составляет 250-320°C. Общая проблема заключается в том, что слишком высокие температуры увеличивают реакции деградации и влияют на качество конечного продукта, например, продукт канифоли темнеет. В этом исследовании, температуру устанавливают при 300°C. Давление в испарителях для обессмоливания зависит от перепадов давления в дистилляционной колонне для канифоли и в линии подачи исходных материалов от обессмоливания в дистилляционную колонну для канифоли.

При замене 2-ого TFE на SPE согласно Фигуре 2, можно использовать значительно более низкое давление, поскольку секция конденсации сводит к минимуму газовый поток, который направлен, например, в верхнюю часть дистилляционной колонны для канифоли или в отдельную вакуумную систему. В этом примере, SPE работает при давлении 3 мбар (300 Па).

Таблица 1 показывает разницу между SPE и TFE при обессмоливании. Изучают две рабочие точки для альтернативы TFE+TFE, при 280°C и 300°C. Альтернатива TFE+SPE (то есть, когда 2-ой испаритель для обессмоливания представляет собой SPE) исследуется при 280°C. Как видно из Таблицы 1, использование SPE как 2-ого испарителя для обессмоливания дает в результате значительно лучшее извлечение талловой канифоли и жирных кислот из таллового пека даже при разнице 20°C на нижнем выходе. На практике, это превращается в лучшие выходы жирных кислот и канифольной кислоты. Также, уменьшается нагрузка при нагреве благодаря улучшению равновесию пар-жидкость. Нагрузка конденсирования может использоваться, например, для генерирования водяного пара низкого давления.

Можно также сделать вывод, что, если бы эти две альтернативы работали при одинаковой температуре, потери канифольной кислоты в пек стали бы экономически невыгодными. Следовательно, очевидно, что SPE в качестве последнего оборудования для обессмоливания является более выгодным по сравнению с типичным решением с TFE в качестве 2-го оборудования для обессмоливания.

Таблица 1. Сравнение тонкопленочного испарения и испарения с коротким путем в качестве 2-ого испарителя для обессмоливания.

испаритель

в пеке, % масс.

в пеке, % масс.

Пример 2: обессмоливание в тонкопленочном испарителе по сравнению с обессмоливанием в короткоходовом испарителе, реакции деградации

Жирные кислоты и канифольная кислота таллового масла, как известно, разлагаются при перегонке. Реакции деградации зависят от температуры и времени. Как повсеместно известно в промышленности, имеется простой принцип для оценки скорости деградации: выше 260°C, степень разложения удваивается при каждом повышении температуры на 5°C.

В Примере 2, реакция эстерификации между жирной кислотой и стеролами исследуется более подробно во 2-ом испарителе для обессмоливания. Однако целью ни в коем случае не является представление подробной кинетической модели реакций, но эта цель скорее заключается в иллюстрации потенциала понижения температуры обессмоливания во 2-ом испарителе для обессмоливания. Температура в нижней части считается равной 300°C в TFE и 280°C в SPE.

Кинетические данные для эстерификации линолевой кислоты с помощью стеролов используют для аппроксимации реакций эстерификации между всеми жирными кислотами (Tolvanen, P. et al., 2014, Esterification of Fatty Acids and Short-Chain Carboxylic Acids with Stearyl Alcohol and Sterols, ACS Sustainable Chemical Engineering, Volume 2, pp. 537-545). Результаты для оценки эстерификации представлены в Таблице 2. Как можно увидеть, SPE в качестве 2-ого испарителя для обессмоливания эффективно ослабляет возможные реакции. Необходимо также отметить, что эстерификация между жирной кислотой и стеролами не является единственной реакцией деградации, встречающейся при рафинировании таллового масла. Другие реакции, например, декарбоксилирование, димеризация и эстерификация канифольной кислоты, также имеют место при повышенных температурах. Как показано в Таблице 2, понижение процентного содержания эстерифицированных жирных кислот соответствует понижению коэффициента скорости реакции k1, и повышению количества получаемых продуктов фракционирования (то есть, более низкий процент исходных материалов деградирует, например, посредством эстерификации).

Таблица 2. Оценка реакции в различных 2-ых испарителях для обессмоливания

Пример 3: воздействие эффектов короткоходового обессмоливания на конструкцию колонны для канифоли

При использовании SPE при обессмоливании, исходные материалы для колонны для канифоли частично сжижаются. Для сравнения, при обессмоливании только с помощью TFE, исходные материалы находятся полностью в паровой фазе, если только не используют отдельных конденсоров. Для исходных материалов, которые полностью испаряются, присутствует более высокая нагрузка паров верхней части колонны для канифоли. Следовательно, требуется конструкция колонны для канифоли, где ректификационная секция гораздо шире, чем секция извлечения. Согласно опыту авторов настоящего изобретения, верхняя секция, как правило, вызывает главную часть перепада давления в колонне для канифоли, что увеличивает температуру нижнего поддона в колонне для канифоли. Другими словами, ректификационная секция является, как правило, слишком узкой.

При обессмоливании с помощью SPE, нагрузка паров на ректификационную секцию уменьшается. С другой стороны, повышается нагрузка паров на секцию извлечения из-за слегка увеличенной нагрузки ребойлера. Общая конструкция колонны дает в результате гораздо более равномерно распределенную колонну, что также упрощает ее изготовление. Это особенно приветствуется для больших колонн для канифоли, где диаметр ректификационной секции может превышать 4 м. Проблема заключается в том, что широкая колонна со структурированной или упорядоченной насадкой может увеличиться риск неправильного распределения и, таким образом, понизить количество теоретических тарелок в колонне. Это создает дополнительное напряжение для устойчивой конструкции распределителей жидкости.

Таблица 3 представляет сравнение между представленными выше альтернативами с одинаковыми исходными материалами, поступающими в узел обессмоливания. В дополнение к получению колонны для канифоли с более уравновешенными размерами, также уменьшаются общий объем колонны и объем насадки. Это непосредственно переходит в экономию средств на емкость и насадку.

Таблица 3. Сравнение конструкций колонны для канифоли с различными двумя испарителями для обессмоливания

Секция извлечения: 1,6

Специалисту в данной области будет очевидно, что по мере развития технологии, концепция настоящего изобретения может осуществляться различными путями. Настоящее изобретение и его варианты осуществления не ограничиваются примерами, описанными выше, но могут изменяться в рамках формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТАЛЛОВОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2751640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ОСНОВЕ РАСТИТЕЛЬНОГО МАСЛА | 2009 |

|

RU2528201C2 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2013 |

|

RU2624009C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА КОМПОНЕНТОВ ТОПЛИВА | 2011 |

|

RU2569681C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТАЛЛОВОГО МАСЛА | 2011 |

|

RU2588185C2 |

| Способ непрерывной дистилляцииТАллОВОгО МАСлА | 1979 |

|

SU844621A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU996431A1 |

| Способ выделения жирных и смоляных кислот | 1976 |

|

SU873891A3 |

| СПОСОБ ОЧИСТКИ КАНИФОЛИ | 2012 |

|

RU2543163C2 |

Предложенная группа изобретений относится к фракционированию сырого таллового масла и/или другого материала на основе биомассы, а более конкретно к обессмоливанию сырого таллового масла и/или другого материала на основе биомассы. Способ фракционирования материала на основе биомассы включает выпаривание испаряемой части материала на основе биомассы в короткоходовом испарителе (SPE), с получением обессмоленной легкой фракции в жидкой форме и тяжелой фракции пека, выпаривание материала на основе биомассы в тонкопленочном испарителе (TFE) с получением фракции паров верхней части TFE, содержащей, по меньшей мере, органические кислоты и нейтральные органические компоненты, и фракции остатка TFE, где обессмоленную легкую фракцию в жидкой форме и тяжелую фракцию пека получают посредством выпаривания фракции остатка TFE в SPE; перегонку в дистилляционной колонне фракции паров верхней части TFE и обессмоленной легкой фракции в жидкой форме с получением фракции легких органических кислот и нейтральных органических компонентов, первой фракции тяжелых органических кислот и нейтральных органических компонентов в жидкой форме и второй фракции тяжелых органических кислот и нейтральных органических компонентов в газообразной форме. Технический результат - повышение эффективности фракционирования материала на основе биомассы. 2 н. и 19 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Способ фракционирования материала на основе биомассы, включающий

выпаривание испаряемой части материала на основе биомассы в короткоходовом испарителе (SPE), с получением обессмоленной легкой фракции в жидкой форме и тяжелой фракции пека,

выпаривание материала на основе биомассы (101) в тонкопленочном испарителе (TFE) (102), с получением фракции (103) паров верхней части TFE, содержащей, по меньшей мере, органические кислоты и нейтральные органические компоненты, и фракции (104) остатка TFE;

где обессмоленную легкую фракцию (106) в жидкой форме и тяжелую фракцию (107) пека получают посредством выпаривания фракции (104) остатка TFE в SPE (105);

перегонку в дистилляционной колонне (108) фракции (103) паров верхней части TFE и обессмоленной легкой фракции (106) в жидкой форме с получением фракции (109) легких органических кислот и нейтральных органических компонентов, первой фракции (110, 131) тяжелых органических кислот и нейтральных органических компонентов в жидкой форме и второй фракции (131) тяжелых органических кислот и нейтральных органических компонентов в газообразной форме.

2. Способ по п. 1, где способ включает

получение в качестве продуктов тяжелой фракции (107) пека, фракции (109) легких органических кислот и нейтральных органических компонентов, первой фракции (110, 131) тяжелых органических кислот и нейтральных органических компонентов и второй фракции (131) тяжелых органических кислот и нейтральных органических компонентов.

3. Способ по п. 1 или 2, где обессмоленная легкая фракция (106) в жидкой форме содержит фракцию обессмоленного таллового масла в жидкой форме, и тяжелая фракция (107) пека содержит фракцию таллового пека (TOP), и способ включает

выпаривание сырого таллового масла (101) в тонкопленочном испарителе (TFE) (102), с получением фракции (103) паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и фракции сырого таллового масла (CTO) (104), содержащей остаток TFE;

где фракцию (106) обессмоленного таллового масла в жидкой форме и фракцию (107) TOP получают посредством выпаривания фракции (104) CTO в SPE (105);

перегонку фракции (103) паров верхней части TFE и фракции (106) обессмоленного таллового масла в дистилляционной колонне (108) с получением фракции сырых жирных кислот (CFA) (109), фракции (110, 131) талловой канифоли (TOR) в жидкой форме и фракции (131) талловой канифоли (TOR) в газообразной форме;

получение в качестве продуктов фракции (107) TOP, фракции (109) CFA и фракции (110, 131) TOR.

4. Способ по п. 2 или 3, где фракцию (103) паров верхней части TFE подвергают разделению фаз (130) перед перегонкой в дистилляционной колонне (108) для удаления жидкости из фракции (103) паров верхней части TFE.

5. Способ по пп. 2, 3 или 4, где обессмоленную легкую фракцию (106) и/или фракцию (106) обессмоленного таллового масла подвергают перегонке в дистилляционной колонне (108) непосредственно после выпаривания в SPE (105).

6. Способ по любому из пп. 2-5, где фракция (109) легких органических кислот и нейтральных органических компонентов и/или фракция (109) CFA дополнительно содержит приблизительно от 3% масс. до 8% масс. канифольной кислоты, предпочтительно приблизительно 5% масс. канифольной кислоты.

7. Способ по любому из пп. 2-6, где тяжелую фракцию (107) пека и/или фракцию (107) TOP извлекают при температуре в нижней части колонны SPE от 240°C до 320°C, предпочтительно от 260°C до 300°C, более предпочтительно от 270°C до 290°C.

8. Способ по любому из пп. 2-7, где TFE (102) представляет собой испаритель с распределяемой пленкой или испаритель с падающей пленкой.

9. Способ по любому из пп. 2-8, где дистилляционная колонна (108) представляет собой колонну с насадкой, включая колонну с неупорядоченной насадкой, колонну со структурированной насадкой или тарельчатую колонну.

10. Способ по любому из пп. 1-9, где выпаривание в SPE (105) осуществляют при давлении 1400 Па или меньше, предпочтительно при 100-1000 Па, более предпочтительно при 200-700 Па, еще более предпочтительно при 250-400 Па.

11. Способ по любому из пп. 2-10, где способ дополнительно включает

дегидратацию (124) материала на основе биомассы (121) для удаления воды, легких органических кислот, легких нейтральных органических компонентов и испаряемых органических и неорганических примесей, включая легкие соединения серы (125), с получением дегидратированного материала на основе биомассы (101) и/или дегидратацию (124) CTO (121) для удаления терпентина (125) и воды (125), с получением дегидратированного сырого таллового масла (101);

где дегидратацию (124) осуществляют посредством выпаривания при температуре 50-240°C и при давлении 3-10 кПа.

12. Способ по любому из пп. 2-11, где способ дополнительно включает

обработку по меньшей мере одной из фракций (107, 109, 121) посредством очистки (122) для удаления примесей (126).

13. Способ по любому из пп. 2-12, где способ дополнительно включает

повторную перегонку в дистилляционной колонне для повторной перегонки (118) первой фракции (110) тяжелых органических кислот и нейтральных органических компонентов и/или фракции (110) TOR в жидкой форме с получением дополнительной очищенной фракции (119) канифоли и фракции (120) канифоли из тяжелых остатков,

где повторную перегонку (118) осуществляют при температуре ниже температуры обессмоливания и при давлении дистилляционной колонны (108) или ниже.

14. Способ по любому из пп. 2-13, где способ дополнительно включает

перегонку в колонне для легких головных фракций (111), по меньшей мере, части фракции (109) CFA и/или фракции (109) легких органических кислот и нейтральных органических компонентов с получением фракции (112) легких головных фракций в качестве дистиллята колонны для головных фракций и дополнительной фракции (114) CFA и/или дополнительной фракции (114) легких органических кислот и нейтральных органических компонентов в качестве нижней фракции колонны для головных фракций;

перегонку в колонне (115) для жирных кислот дополнительной фракции (114) с получением фракции (116) жирных кислот, получаемой как дистиллят колонны для жирных кислот, и кубового масла (117), получаемого как нижняя фракция колонны для жирных кислот; и

извлечение фракции (112) легких головных фракций, фракции (116) жирных кислот и нижнего масла (117);

где рабочее давление колонны (111) для легких головных фракций близко к рабочему давлению дистилляционной колонны (108) и к рабочему давлению колонны (115) для жирных кислот.

15. Способ по п. 3, где способ включает

дегидратацию (124) CTO (121) для удаления терпентина (125) и воды (125) с получением дегидратированного сырого таллового масла (101);

выпаривание дегидратированного сырого таллового масла (101) в тонкопленочном испарителе (TFE, 102) с получением фракции (103) паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и фракции (104) CTO, содержащей остаток TFE;

выпаривание полученной фракции (104) CTO в короткоходовом испарителе (SPE, 105) с получением фракции (106) обессмоленного таллового масла, содержащей обессмоленное талловое масло, в жидкой форме и фракцию (107) таллового пека (TOP);

перегонку полученной фракции (103) паров верхней части TFE и фракции (106) обессмоленного таллового масла в дистилляционной колонне (108) с получением фракции (109) сырых жирных кислот (CFA), содержащей сырые жирные кислоты, фракции (110, 131), содержащей талловую канифоль (TOR) в жидкой форме, и фракции (131), содержащей талловую канифоль (TOR) в газообразной форме;

извлечение фракции (107) TOP, фракции (109) CFA и фракции (110, 131) TOR;

повторную перегонку в дистилляционной колонне для повторной перегонки (118) фракции (110) TOR, содержащей талловую канифоль (TOR), в жидкой форме, с получением дополнительной очищенной фракции 119 TOR и фракции (120) канифоли из тяжелых остатков;

перегонку в колонне (111) для легких головных фракций, по меньшей мере, части фракции (109) CFA, содержащей сырые жирные кислоты, с получением фракции (112) легких головных фракций в качестве дистиллята колонны для головных фракций, и дополнительной фракции (114) сырых жирных кислот в качестве нижней фракции колонны для головных фракций;

перегонку в колонне (115) для жирных кислот фракции (114) дополнительной сырых жирных кислот с получением фракции (116) жирных кислот таллового масла, получаемой как дистиллят колонны для жирных кислот, и кубового масла (117), получаемого как нижняя фракция колонны для жирных кислот; и

извлечение фракции (112) легких головных фракций, фракции (116) жирных кислот таллового масла и нижнего масла (117).

16. Способ по п. 15, где

рабочее давление колонны (111) для легких головных фракций близко к рабочему давлению дистилляционной колонны (108) и к рабочему давлению колонны (115) для жирных кислот;

дегидратацию (124) осуществляют посредством выпаривания при температуре от 50 до 240°C и при давлении от 3 до 10 кПа; и/или

повторную перегонку осуществляют ниже температуры обессмоливания и при давлении дистилляционной колонны (108) или ниже.

17. Способ по п. 15 или 16, где способ дополнительно включает

обработку по меньшей мере одного сырого таллового масла (121), фракции (107) TOP и фракции (109) CFA посредством очистки (122) для удаления примесей (126).

18. Способ по пп. 15, 16 или 17, где способ дополнительно включает воздействие на фракцию (103) паров верхней части TFE разделения фаз (130) перед перегонкой в дистилляционной колонне (108) для удаления жидкости из фракции (103) паров верхней части TFE.

19. Фракционирующее устройство, содержащее

тонкопленочный испаритель (TFE) (102), выполненный с возможностью выпаривания материала на основе биомассы с получением фракции (103) паров верхней части TFE, содержащей, по меньшей мере, канифольную кислоту и жирные кислоты, и фракции (104) остатка TFE;

короткоходовой испаритель (SPE) (105), выполненный с возможностью выпаривания фракции (104) остатка TFE с получением обессмоленной легкой фракции (106) в жидкой форме и тяжелой фракции (107) пека;

дистилляционную колонну (108), выполненную с возможностью перегонки полученной фракции (103) паров верхней части TFE и обессмоленной легкой фракции (106) в жидкой форме, содержащей фракцию (106) обессмоленного таллового масла в жидкой форме, с получением фракции (109) сырых жирных кислот (CFA), первой фракции (110, 131) канифоли в жидкой форме и второй фракции (131) канифоли в газообразной форме; и

средство для извлечения тяжелой фракции (107) пека, фракции (109) CFA и фракции (110, 131) канифоли.

20. Устройство по п. 19, где TFE (102) представляет собой испаритель с распределяемой пленкой или испаритель с падающей пленкой.

21. Устройство по п. 19 или 20, где дистилляционная колонна представляет собой колонну с неупорядоченной насадкой, колонну со структурированной насадкой или тарельчатую колонну.

| WO 2008099051 A2, 21.08.2008 | |||

| Способ непрерывного фракционирования таллового масла | 1968 |

|

SU578899A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТАЛЛОВОГО МАСЛА | 2011 |

|

RU2588185C2 |

| Способ выделения жирных и смоляных кислот | 1976 |

|

SU873891A3 |

| СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2013 |

|

RU2624009C2 |

| WO 2012069704 A1, 31.05.2012. | |||

Авторы

Даты

2020-02-25—Публикация

2019-07-11—Подача