Изобретение относится к устройству для ударного измельчения и получения материалов, в частности древесины, в нескольких фракциях согласно ограничительной части пункта 1 формулы изобретения.

Из уровня техники известна переработка строительных элементов, состоящих из различных материалов, таких как: металлические части, стекло, резина, древесина, полимеры, волокнистые материалы, композиционные материалы, алюминиевые профили с порошковым или пластмассовым покрытием или т.п., с использованием турбосмесителей, в которых строительные элементы измельчаются в результате ударного воздействия элементов ударного действия, установленных на роторе, с высокой скоростью вращающемся на цилиндрическом основании.

В этой связи из европейского патента ЕР 0859695 В1 известны способ и устройство для переработки строительных элементов из смеси материалов, в частности из смешанных пластмасс, когда турбосмеситель, установленный на цилиндрическом основании, содержит ротор, вращающийся в цилиндрическом основании с помощью приводного двигателя. Ротор, регулируемый в основании по высоте, состоит из износостойкой стали и содержит установленные на его концах с возможностью съема элементы ударного действия, измельчающие загруженные строительные элементы путем ударного воздействия, возникающего при столкновении, на осколки различной величины, которые впоследствии могут отделяться друг от друга. Указанная публикация не дает никаких указаний в отношении получения нескольких фракций с различными размерами частиц с помощью подсоединенных сеток для размельченных частиц, установленных друг над другом непосредственно за выносным отверстием турбосмесителя.

В соответствии с этим задачей настоящего изобретения является создание компактного устройства, с помощью которого самые разные материалы в результате ударного воздействия могут измельчаться и выдаваться в различных фракциях.

Эта задача согласно изобретению решается с помощью устройства с признаками пункта 1 формулы изобретения.

Другие признаки изобретения описаны в зависимых пунктах формулы изобретения.

Согласно изобретению устройство для измельчения материала, в частности, древесины, содержит турбосмеситель, имеющий по существу цилиндрическое основание, в закрытом внутреннем пространстве которого вращается приводимый в действие двигателем ротор по меньшей мере с одним элементом ударного действия, который контактирует с материалом и созданием мощного импульса измельчает его на составные части. Кроме того, устройство содержит выносной лоток, соединенный через выносное отверстие с внутренним пространством цилиндрического основания, а также установленный в выносном лотке под выносным отверстием первый шнековый транспортер для выдачи измельченного материала из выносного лотка.

Устройство согласно изобретению отличается тем, что под выносным отверстием установлена первая сетка с первым размером отверстий, проходящая, если смотреть со стороны выносного отверстия, в направлении первого шнекового транспортера с наклоном относительно горизонтали и под первой сеткой расположены наклоненная относительно горизонтали поверхность скольжения или наклоненная относительно горизонтали вторая сетка, имеющая второй уменьшенный размер отверстий по сравнению с первым размером отверстий. Поверхность скольжения или вторая сетка проходят от цилиндрического основания до второго шнекового транспортера, установленного под первым шнековым транспортером.

Изобретение дает то преимущество, что выносной лоток устройства согласно изобретению по своим габаритам может быть выдержан относительно компактным, поскольку необходимая сеткам основная поверхность, определяемая вертикальной проекцией сеток, благодаря их наклонной установке относительно их эффективной просеивающей поверхности благоприятным образом сокращается.

Из наклона первой сетки вытекает дополнительное преимущество, состоящее в том, что остающиеся на ней частицы, которые не проходят вниз через просеивающие отверстия, сползают вниз в направлении шнекового транспортера под действием своего собственного веса и тем самым освобождают поверхность сетки в области выносного отверстия для очередной смеси частиц, выступающей из выносного отверстия. Благодаря этому благоприятным образом оказывается противодействие засорению поверхности сетки. Вышеупомянутое преимущество распространяется также на вторую сетку, устанавливаемую под первой сеткой предпочтительно с тем же углом наклона, что и первая сетка, в плоскости, проходящей по существу параллельно просеивающей поверхности первой сетки.

Кроме того, в частности, из оснащения выносного лотка второй сеткой вытекает то преимущество, что при желании непосредственным образом может осуществляться тщательное фракционирование измельченного материала, покидающего турбосмеситель, без того, чтобы, как в уровне техники, требовались просеивающие устройства, удаленные от размалывающего реактора ударного действия, на которые материал пришлось бы подавать с большим трудом, например, с помощью ленточных транспортеров.

В порядке альтернативы вместо второй сетки может быть предусмотрена поверхность скольжения, препятствующая выпадению вниз из выносного лотка частиц, прошедших через первую сетку, которые в дальнейшем именуются также просевом. Поскольку поверхность скольжения, которая в этом случае пыленепроницаемо закрывает сборник, предпочтительно, снизу, направляет все частицы, прошедшие через первую сетку ко второму шнековому транспортеру, заталкивает в этом варианте осуществления изобретения весь просев в шнековый транспортер, вследствие чего возникновение пыли по сравнению с использованием открытого сборника, установленного непосредственно под первой просеивающей поверхностью, значительно снижается.

В предпочтительной форме исполнения устройства согласно изобретению выносное отверстие закрывается третьей сеткой, имеющей увеличенный размер отверстий по сравнению с размером отверстий первой сетки.

Из использования третьей сетки с увеличенным по сравнению с первой сеткой размером отверстий, закрывающим выносное отверстие, вытекает то преимущество, что при непрерывном процессе через третью сетку в выносной лоток вышеописанным образом попадают лишь частицы материала, измельченные по размеру отверстий третьей сетки до заданной максимальной величины. В то же время остальной еще недостаточно размельченный материал остается в дробящем пространстве турбосмесителя и там в течение этого времени продолжает измельчаться, пока он также не достигнет диаметра, меньшего размера отверстий третьей сетки.

Альтернативно или одновременно с использованием третьей сетки может быть также предусмотрено, чтобы выносное отверстие закрывалось заслонкой или задвижкой, благодаря чему благоприятным образом создается возможность дискретной передачи измельченного материала из дробящего пространства в выносной лоток. Этот альтернативный вариант осуществления обладает тем преимуществом, что подаваемое количество измельченного материала в выносном лотке может контролироваться, чтобы при желании количество измельченного материала на первой и/или на второй сетке могло регулироваться. Благодаря этому удается эффективно предотвращать переполнение сеток или их заполнение через край и забивку шнековых транспортеров. Кроме того, из этого эффективного варианта осуществления вытекает то дополнительное преимущество, что шлюзование измельченного материала из дробящего пространства может производиться на основе управления с помощью других параметров, например на основе содержания в измельченных частицах или в дробящем пространстве влаги, которой во избежание комкования и связанной с этим забивки сеток не должно быть чересчур много.

Кроме того, особенно предпочтительным оказалось то, что для обеспечения дискретного выноса материала из дробящего пространства в выносной лоток используется комбинация из третьей сетки и заслонки или задвижки.

Кроме того, в одной из предпочтительных форм исполнения устройства согласно изобретению может быть предусмотрено, чтобы под второй сеткой были расположены поверхность скольжения, наклоненная относительно горизонтали, или одна, или несколько дополнительных сеток, наклоненных относительно горизонтали, которые имеют меньший размер отверстий по сравнению с размером отверстий второй сетки. Сетка или дополнительные сетки проходят соответственно от цилиндрического основания с таким же углом наклона, как у первой и второй сетки, до соответствующего дополнительного шнекового транспортера, установленного предпочтительно непосредственно под вторым шнековым транспортером. Шнековые транспортеры предпочтительно проходят в одной и той же вертикальной плоскости, проходящей, в частности, параллельно оси вращения, ротора за пределами дробящего пространства.

Отсюда вытекает то преимущество, что в одном единственном компактном устройстве тщательное фракционирование измельченного материала может производиться без дополнительных подсоединенных сепарирующих устройств, как это желательно, например, при размельчении исходного материала для дальнейшей непосредственной переработки отдельных фракций измельченного материала. Таким образом, при измельчении древесины для изготовления древесностружечных плит, подаваемой в дробящее пространство в виде предварительно грубо измельченных кусков дерева диаметром, например, 20-50 см, за одну производственную операцию в одном и том же компактном устройстве при просеивании производятся три фракции крупности с размером частиц в диапазоне, например, 20-15 мм, 15-5 мм и 5-0 мм, за одну производственную операцию. В процессе изготовления древесностружечных плит три эти фракции могут непосредственно подаваться в качестве исходного материала для разных слоев изготавливаемых древесностружечных плит, что значительно сокращает затраты на устройство и тем самым издержки производства.

Как уже говорилось, в соединении с первой сеткой, под второй или самой нижней дополнительной сеткой с наклоном относительно горизонтали расположена поверхность скольжения, проходящая от цилиндрического основания до соответствующего дополнительного шнекового транспортера. Вследствие этого благоприятным образом достигается закрытие выносного лотка снизу. Эта форма исполнения имеет, в частности, то дополнительное преимущество, что весь просев, миновавший вышерасположенные сетки, пропускается по наклонной поверхности скольжения в желоб шнека, в котором вращается самый нижний шнековый транспортер, благодаря чему пылеобразование продолжает дополнительно сокращаться.

Согласно одному из очередных вариантов осуществления изобретения первый и/или второй шнековые транспортеры установлены с возможностью вращения в открытом с верхней стороны трубчатом желобе шнека, в котором выполнены просеивающие отверстия, имеющие величину отверстия, соответствующую размеру отверстия соответствующей прилегающей сетки. Использование желоба шнека, снабженного просеивающими отверстиями, имеет то преимущество, что частицы с меньшим диаметром по сравнению с размером отверстий сетки, ошибочно попадающие в желоб шнека, приданный сетке, в результате переполнения соответствующей сетки, все же спадают через просеивающие отверстия в желобе шнека на нижерасположенную секту или в расположенный под ним желоб шнека, и таким образом выносятся в нужной фракции в соответствии со своим размером. Этому способствуют вращательное движение подачи шнеков в желобе шнека и вытекающие из этого результирующее смешение и перекатывание частиц в желобе шнека.

Благодаря движению подачи и перемешиванию материала в желобах шнеков, по меньшей мере, частично снабженных отверстиями со своей нижней стороны, проявляется то дополнительное преимущество, что частицы, лишь слегка пристающие друг к другу или соединенные друг с другом лишь в одном сравнительно узком месте соединения, в результате движения подачи и сопутствующего ему механического трения отделяются друг от друга, а затем в соответствии со своим размером поступают через просеивающие отверстия на нижерасположенные сетки или шнековые транспортеры.

Согласно одной из очередных форм исполнения устройства согласно изобретению может быть предпочтительно, чтобы третья сетка имела размер отверстий в пределах 20 мм, первая сетка - размер отверстий в пределах 15 мм, а вторая сетка - размер отверстий в пределах 5 мм. В результате благоприятным образом достигается равномерное фракционирование с соответствующими диапазонами размеров, какие требуются, например, в деревообрабатывающей промышленности для изготовления материалов древесностружечных плит, как, например, плиты из высококачественного прессованного картона. При этом должны присутствовать частицы дерева разных размеров, чтобы, с одной стороны, придавать древесностружечной плите возможно более гладкую поверхность, а, с другой стороны, высокую нагрузочную способность. Для этого в среднем слое, воспринимающем нагрузку, используются более крупные и более плоские частицы, обеспечивающие более равномерное плоскостное распределение сил, действующих на плиту. В то же время для получения гладкого поверхностного слоя с верхней и нижней сторон древесностружечных плит по мере возможности используются мелкие частицы.

Альтернативно может осуществляться также отличное от этого упорядочение размеров отверстий сеток, так что, например, в результате сближения размеров отверстий первой и второй сеток при вызванном этим уменьшении статистической доли нежелательных в соответствующем диапазоне размеров слишком крупных или слишком мелких частиц чистота сортов частиц материала благоприятным образом возрастает. Кроме того, в результате уменьшения и, следовательно, сближения размера отверстий третьей сетки с размером отверстий первой сетки количество частиц сверх желательного диапазона также уменьшается, поскольку, с одной стороны, частицы для достаточного размельчения дольше пребывают в дробящем пространстве, а, с другой стороны, из-за большего сужения диапазона между размерами отверстий первой и третьей сеток доля слишком крупных частиц в смеси частиц, проходящих через третью сетку, уменьшается.

Согласно другой идее, лежащей в основе изобретения, на первой сетке могут быть установлены горизонтально расположенные барьерные планки, уменьшающие скорость измельченного материала, выходящего из выносного отверстия при его движении вдоль наклонной сетки. Вытекающее из этого преимущество состоит в том, что остальная доля более мелких частиц в смеси частиц, выносимой первым шнековым транспортером, минимизируется, поскольку продолжительность пребывания на первой сетке благодаря барьерным планкам увеличивается. Этим в целом обеспечивается качественно более точное разделение частиц первой сеткой, поскольку опасность переполнения сетки в результате увеличения продолжительности пребывания уменьшается.

Первая и/или вторая сетки имеют в предпочтительном варианте осуществления изобретения соответствующее сетчатое дно, или соответствующую эффективную просеивающую поверхность, с наклоном относительно горизонтали на угол в диапазоне между 20° и 70°, в частности в диапазоне 30°-40°, который благоприятным образом может изменяться в этих пределах.

Тем самым открывается возможность для того, чтобы высокая скорость выброса частиц, попадающих через выносное отверстие на первую сетку, которая могла бы потребоваться, например, для разделения смеси материалов за счет соответствующей окружной скорости ротора, могла компенсироваться соответствующим выбором наклона сетчатого дна первой сетки. При известных условиях для этого может быть даже необходимо, чтобы первая сетка устанавливалась под отрицательным углом относительно других сеток, так чтобы частицы, выходящие через выносное отверстие, попадали непосредственно на первую сетку, установленную с наклоном под углом, например, 45°, а затем соскальзывали в направлении наружной стороны турбосмесителя на первом сетчатом дне. Первый шнековый транспортер в этом случае установлен под выносным отверстием в области поблизости наружной стенки турбосмесителя, а вторая сетка с тем же или противоположным направлением наклона вышеописанным образом находится под первой сеткой.

Кроме того, может быть предусмотрено, чтобы первая, и/или вторая сетки, и/или при необходимости очередная сетка содержали один или несколько двигателей с неуравновешенным ротором, чтобы соответствующую сетку можно было раскачать. При этом первая и вторая сетки предпочтительно с помощью упругих демпфирующих подвесок или буферов закреплены на окружных поверхностях и раскачиваются, например, с помощью соединенной с соответствующей сеткой эксцентрично установленной маховой массы, приводимой во вращение двигателем.

Следствием раскачивания первой и второй сетки благоприятным образом является то, что смесь частиц псевдоожижается на соответствующей сетке, вследствие чего при соответствующем выборе частоты и вида колебаний более крупные частицы мигрируют на сетке вверх, а более мелкие - вниз, что дополнительно поддерживает процесс просеивания и улучшает качество полученных фракций.

Ниже изобретение описывается со ссылкой на чертежи на основе предпочтительного варианта осуществления.

На чертежах изображают:

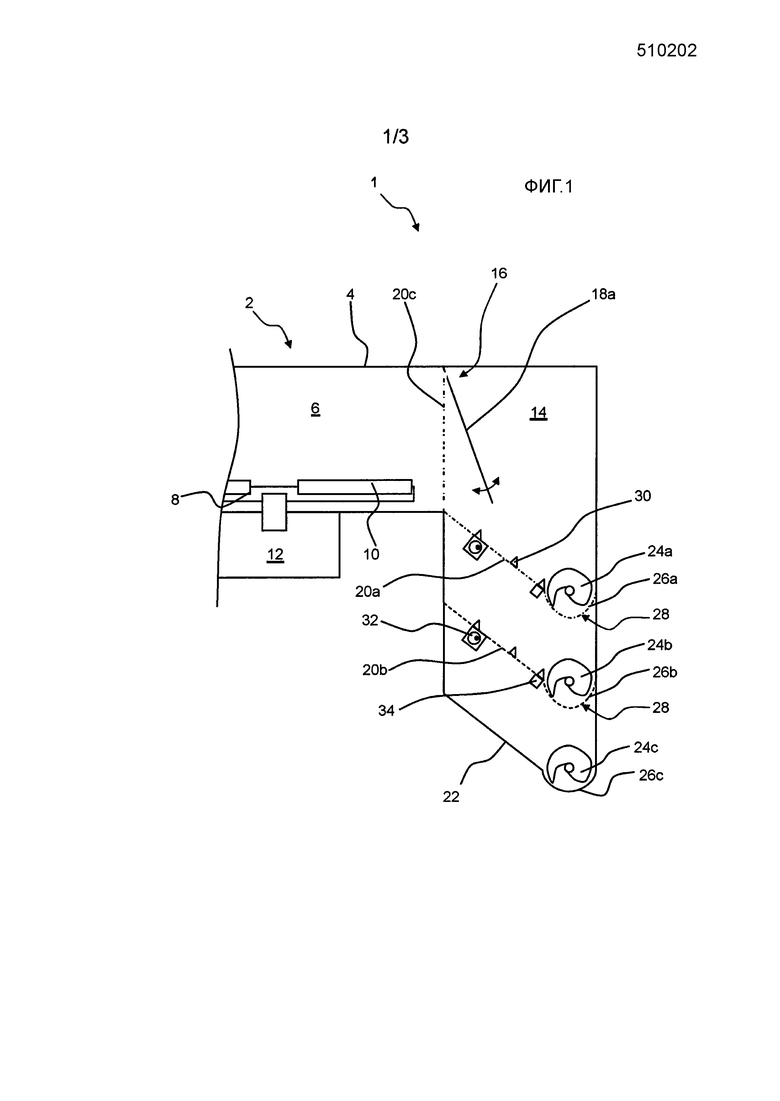

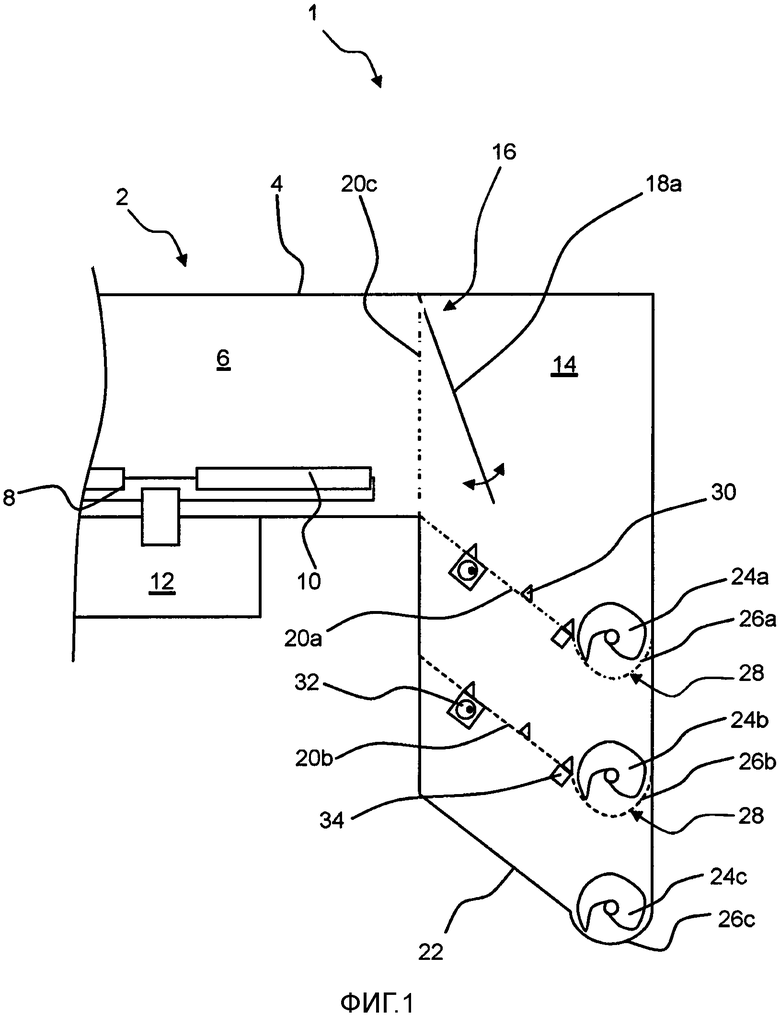

фиг.1 - схематично вид сбоку устройства согласно изобретению,

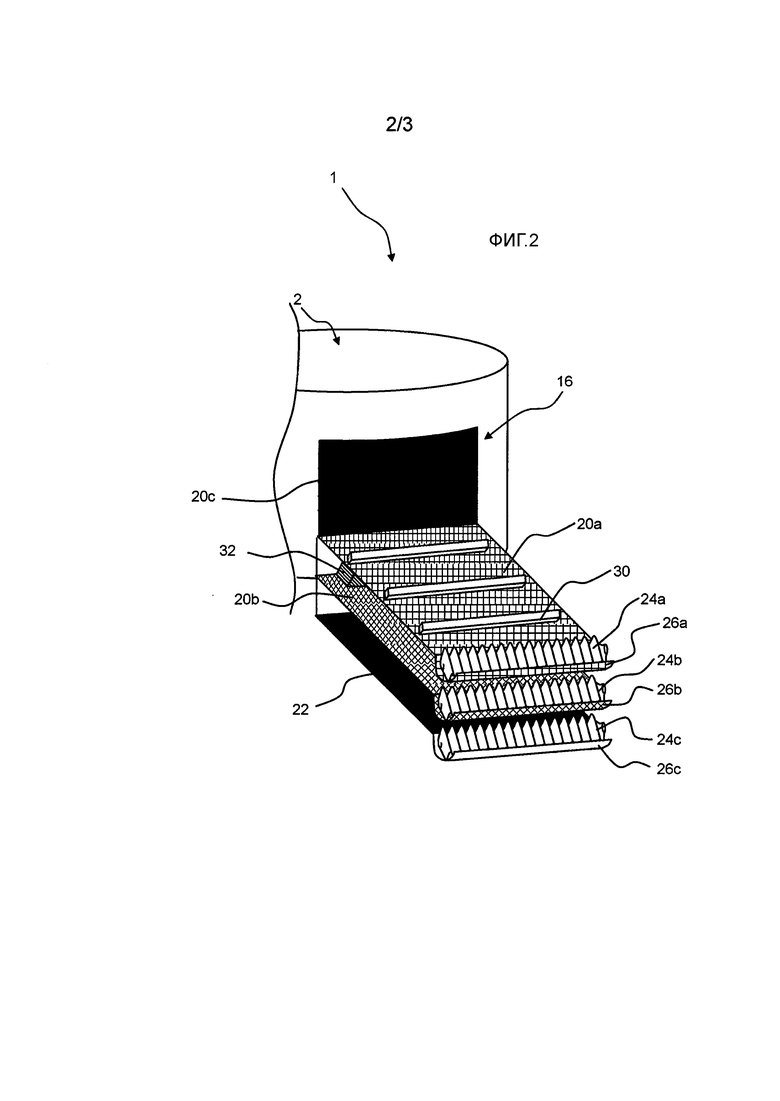

фиг.2 - устройство без стенных участков выносного короба в перспективе и

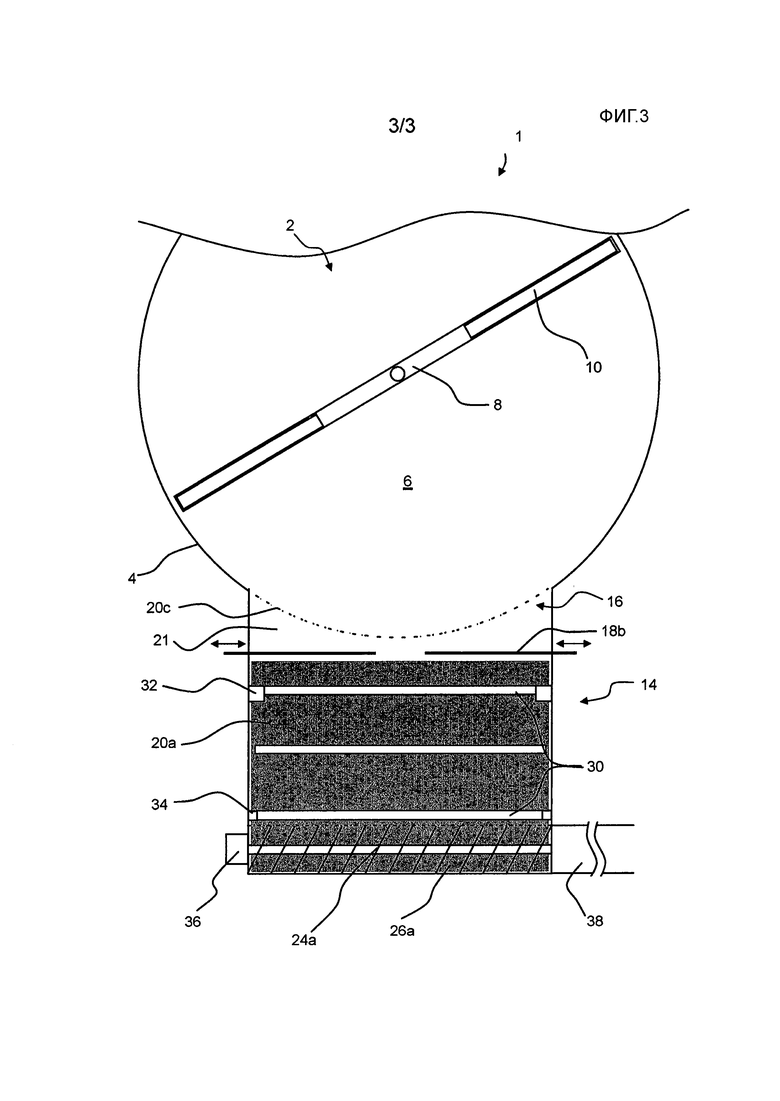

фиг.3 - схематично вид сверху устройства согласно изобретению.

Как показано на фиг.1, устройство 1 для измельчения различных материалов, таких как: древесина, металлы, пластмассы, а также смеси и комбинированные материалы из этих веществ, согласно изобретению содержит турбосмеситель 2, включающий по существу цилиндрическое основание 4, в закрытом внутреннем пространстве которого 6 с большой скоростью вращается ротор 8, на котором установлены несколько предпочтительно сменных элементов 10 ударного действия из высокопрочного материала. Привод ротора 8 осуществляется с помощью двигателя 12, предпочтительно являющегося электродвигателем, однако возможны двигатель внутреннего сгорания или двигатель транспортного средства, например трактора, приводящий ротор 8 во вращение через вал отбора мощности, и с помощью более подробно не показанной угловой передачи.

Кроме того, устройство 1 согласно изобретению содержит закрытый наружу выносной лоток 14, установленный на наружной стенке цилиндрического основания 4 и гидравлически соединенный с внутренним пространством 6 цилиндрического основания 4 через выносное отверстие 16. Выносное отверстие 16 содержит согласно предпочтительному варианту осуществления изобретения третью проходную сетку 20с с размером отверстий предпочтительно 20 мм. Сетка 20с может прикрываться заслонкой 18а, откидываемой, например, вдоль вычерченной двойной стрелки, или задвижкой 18b таким образом, чтобы выносное отверстие 16 было частично или полностью закрыто и прохождение измельченного материала предотвращалось. Третья сетка 20с, используемая в выносном отверстии 16, фракционирует частицы, летающие вокруг во внутреннем пространстве 6 турбосмесителя 2, для чего он впускает в выносной лоток 14 такие частицы величиной менее размера отверстий третьей сетки 2, предпочтительно в 20 мм, а более крупные частицы и куски из еще недостаточно измельченного материала во внутреннем пространстве 6 турбосмесителя 2 задерживает, чтобы подвергнуть их там процессу дальнейшего измельчения. При этом заслонка 18а, изображенная на фиг.1, управляет притоком измельченных частиц в выносной лоток 14, для чего заслонка 18а или же состоящая из двух частей задвижка 18b, изображенная на фиг.3, фиксируются, например, в частично открытом положении, и таким образом относительно проходная поверхность выносного отверстия 16 может плавно уменьшаться. Однако альтернативно выносной лоток 14 может загружаться также партиями измельченного материала путем цикличного открывания и закрывания заслонки 18а или задвижки 18b.

В предпочтительной форме исполнения устройства 1 согласно изобретению внутри выносного лотка 14 расположена первая плоскость с первым наклонным относительно горизонтали сетки 20а с первым размером отверстий, которая простирается от нижнего конца выносного отверстия 16 до расположенного под выносным отверстием 16 первого желоба 26а шнека, в котором установлен первый шнековый транспортер 24а для выдачи измельченного материала из выносного лотка 14. При этом размер отверстий первой сетки 20а предпочтительно меньше размера отверстий третьей сетки 20с, благодаря чему в этой первой плоскости происходит дальнейшее фракционирование измельченного материала в соответствии с размером отверстий предпочтительно в 15 мм. При этом частицы, размер которых менее 15 мм, проваливаются сквозь отверстия первой сетки 20а, причем частицы величиной между 15 и 20 мм остаются поверх первой сетки 20а и благодаря наклону первой сетки 20а направляются вниз в желоб 26а шнека. Там они с помощью первого шнекового транспортера 24а через не показанное отверстие сбоку выводятся из выносного лотка 14 наружу для дальнейшей переработки или хранения. Кроме того, как в деталях показано на фиг.1, первый желоб 26а шнека имеет просеивающие отверстия 28, размер которых по существу соответствует размеру отверстий первой сетки 20а. Это дает возможность частицам, ошибочно попавшим в первый желоб 26а шнека в результате переполнения первой сетки 20а, пройти через просеивающие отверстия 28 и все-таки отсеяться от более крупных частиц в соответствии с размером отверстий первой сетки 20а.

Кроме того, на фиг.1 показано, что под первой просеивающей плоскостью, включающей первую сетку 20а и первый желоб 26а шнека, расположена вторая просеивающая плоскость, структура которой по существу аналогична первой просеивающей плоскости, которая включает вторую сетку 20b, наклоненную относительно горизонтали, и второй желоб 26b шнека, содержащий второй шнековый транспортер 24b. При этом вторая сетка 20b для отделения частиц величиной в диапазоне 5-15 мм, прошедших через первую сетку 20а, от тех составных частей, чья величина составляет менее 5 мм, имеет второй размер отверстий предпочтительно в 5 мм, уменьшенный по сравнению с размером отверстий первой сетки 20а в 15 мм. Частицы диаметром в диапазоне 5-15 мм, остающиеся поверх второй сетки 20b, направляются вследствие наклона второй сетки 20b во второй желоб 26b шнека и там выводятся из выносного лотка 14 наружу вторым шнековым транспортером 24b. На нижней стороне второго желоба 26b шнека, который по аналогии с первым желобом 26а шнека может состоять из трубы, имеющей внутри выносного лотка 14 в области, смежной с просеивающей плоскостью, только одно обращенное кверху отверстие, предпочтительно также выполнены просеивающие отверстия с размером отверстий, по существу соответствующим размеру отверстий второй сетки 20b.

В соответствии с очередной идеей, положенной в основу изобретения, первая и вторая сетки 20а, 20b, как показано на фиг.1, содержат со своей нижней стороны двигатель 32 с неуравновешенным ротором, находящийся предпочтительно в механической связи с боковыми стенками выносного лотка 14, не показанными по техническим причинам изображения, благодаря чему сетки раскачиваются. Далее показанные амортизаторы колебаний или буфера 34, с помощью которых первая и вторая сетки 20а, 20b предпочтительно опираются на боковые стенки выносного лотка 14, предпочтительно установлены в области кромки, обращенной к соответствующим первому и второму желобам 26а, 26b шнека, с тем, чтобы расположить сетки с возможностью колебания и одновременно уменьшить амплитуду колебаний в области первого и второго желобов 26а, 26b шнека. Тем самым колебания сеток разъединяются относительно друг друга и корпуса выносного лотка 14, закрытого наружу, а также относительно шнековых транспортеров 24а, 24b, благодаря чему моды и амплитуды колебаний для соответствующей сетки могут подгоняться под измельчаемый материал. Кроме того, остальные конструктивные элементы, как, например, в частности, шнековые транспортеры, не страдают от колебаний, так что срок их службы благоприятным образом увеличивается.

Как можно увидеть на фиг.1, в предпочтительном варианте осуществления изобретения под второй сеткой 20b предусмотрена наклоненная относительно горизонтали поверхность 22 скольжения, предпочтительно проходящая также по существу параллельно первой и второй сеткам 20а, 20b от цилиндрического основания 4 до установленного под вторым шнековым транспортером 24b третьего шнекового транспортера 24с, установленного в закрытом снизу третьем желобе 26с шнека, т.е. в желобе шнека, не имеющем в отличие от желобов 26а и 26b никаких отверстий 28 сетки. По закрытой поверхности 22 скольжения в сочетании с третьим желобом 26с шнека, закрытым с нижней стороны, мельчайшие составные части материала, прошедшие через первую и вторую сетки 20а, 20b, транспортируются из выносного лотка 14 в более подробно не показанный сборник.

Вторая сетка 24b предпочтительно имеет такой же угол наклона относительно горизонтали, что и первая сетка 24а, предпочтительным образом изменяемый, например, в диапазоне 30°-50°.

На фиг.2 схематично в перспективе изображен вид сбоку турбосмесителя с выносным лотком 14, где для лучшего изображения просеивающих плоскостей боковые стенки не показаны, а различными изображениями первой, второй и третьей сеток 20а, 20b, 20с должны обозначаться разные размеры отверстий. Точно так же в этом изображении видно, что барьерные планки 30 простираются по всей ширине первой сетки 20а.

Кроме того, на фиг.3 схематично изображен вид сверху устройства 1 согласно изобретению. В этом детальном изображении видно, что выносное отверстие 16 может закрываться задвижкой 18b, состоящей из двух частей и показанной в частично открытом положении, для чего части задвижки перемещаются в направлении обеих двойных стрелок. Однако возможно также, чтобы задвижка 18b была изготовлена из одной единственной задвижной плиты, которая для открывания выносного отверстия 16 может сдвигаться или поворачиваться путем вертикального сдвига, направленного, например, вверх. Однако задвижка 18b может иметь дугообразную форму, подогнанную под закругление наружной поверхности разламывающего реактора 2 ударного действия и перемещаемую для освобождения выносного отверстия 16 в направлении окружности или в вертикальном направлении.

Промежуточная область 21, образуемая за счет закругления наружной стенки турбосмесителя 2 и предпочтительно прямолинейной соединительной кромки первой сетки 20а, предпочтительно выполнена в виде закрытой и наклонной поверхности скольжения, вдоль которой в направлении первой сетки может скользить измельченный материал, выходящий из выносного отверстия 16 с небольшой скоростью, который сначала не попадает на просеивающую поверхность первой сетки 20а.

Кроме того, на фиг.3 в качестве примера в виде аксиального продолжения первого шнекового транспортера 24а изображена транспортирующая труба 38, установленная с наружной стороны выносного лотка 14 для дальнейшей подачи материала, транспортируемого первым шнековым транспортером 24а, например, в более подробно не показанный сборник. Для этого шнековый транспортер 24а подобно остальным вышеупомянутым шнековым транспортерам приводится в действие шнековым двигателем 36, показанным в этом изображении в качестве примера.

Перечень позиций

1 устройство

2 турбосмеситель

4 основание

6 внутреннее/дробящее пространство

8 труба

10 элемент ударного действия

12 двигатель

14 выносной лоток

16 выносное отверстие

18а заслонка

18b задвижка

20а первая сетка

20b вторая сетка

20с третья сетка

промежуточная область

поверхность скольжения

24а первый шнековый транспортер

24b второй шнековый транспортер

24с третий шнековый транспортер

26а первый желоб шнека

26b второй желоб шнека

26с третий желоб шнека

просеивающие отверстия

барьерные планки

двигатель с неуравновешенным ротором

амортизатор колебаний

36 шнековый двигатель

38 транспортирующая труба

Изобретение предназначено для измельчения материала, в частности древесины. Устройство (1) содержит турбосмеситель (2) с цилиндрическим основанием (4). Ротор (8) с по меньшей мере одним элементом (10) ударного действия для контакта с материалом вращается в закрытом внутреннем пространстве (6). Ударный элемент создает мощный импульс для измельчения материала на составные части. Выносной лоток (14) соединен через выносное отверстие (16) с внутренним пространством основания. Первый шнековый транспортер (24а) выносного лотка для выдачи измельченного материала установлен под выносным отверстием. Под выносным отверстием установлена первая сетка (20а) с первым размером отверстий. Первая сетка проходит от выносного отверстия до первого транспортера с наклоном по горизонтали. Под первой сеткой расположены наклоненная по горизонтали поверхность (22) скольжения или наклоненная по горизонтали вторая сетка (20b) с меньшим размером отверстий. Вторая сетка проходит от цилиндрического основания до второго шнекового транспортера (24b) под первым транспортером (24а). Изобретение обеспечивает создание компактного устройства для получения измельченного материала в различных фракциях. 18 з.п. ф-лы, 3 ил.

1. Устройство (1) для измельчения материала, в частности древесины, содержащее турбосмеситель (2), имеющий по существу цилиндрическое основание (4), в закрытом внутреннем пространстве (6) которого вращается ротор (8) по меньшей мере с одним элементом (10) ударного действия, который контактирует с материалом и созданием мощного импульса измельчает его на составные части, а также с выносным лотком (14), соединенным через выносное отверстие (16) с внутренним пространством (6) цилиндрического основания (4), а также с установленным в выносном лотке (14) под выносным отверстием (16) первым шнековым транспортером (24а) для выдачи измельченного материала из выносного лотка (14), отличающееся тем, что под выносным отверстием (16) установлена первая сетка (20а) с первым размером отверстий, проходящая от выносного отверстия (16) до первого шнекового транспортера (24а) с наклоном относительно горизонтали, и под первой сеткой (20а) расположены наклоненная относительно горизонтали поверхность (22) скольжения или наклоненная относительно горизонтали вторая сетка (20b) со вторым размером отверстий, уменьшенным по сравнению с первым размером отверстий, проходящая от цилиндрического основания (4) до второго шнекового транспортера (24b), установленного под первым шнековым транспортером (24а).

2. Устройство по п.1, отличающееся тем, что выносное отверстие (16) закрывается третьей сеткой (20с) с размером отверстий, увеличенным по сравнению с размером отверстий первой сетки (20а), и/или заслонкой (18а), и/или задвижкой (18b).

3. Устройство по п.1 или 2, отличающееся тем, что под второй сеткой (20b) расположены поверхность (22) скольжения, наклонная относительно горизонтали, или одна или несколько дополнительных сеток, наклонных относительно горизонтали, с размером отверстий, меньшим по сравнению со вторым размером отверстий, которые проходят, соответственно, от цилиндрического основания (4) до соответствующих дополнительных шнековых транспортеров, установленных под вторым шнековым транспортером (24b).

4. Устройство по п.1 или 2, отличающееся тем, что первый и/или второй шнековые транспортеры (24а, 24b) вращаются в открытом с верхней стороны трубчатом желобе (26а, 26b) шнека, в котором выполнены просеивающие отверстия (28), имеющие величину, соответствующую размеру отверстий прилегающей сетки (20а, 20b).

5. Устройство по п.3, отличающееся тем, что первый и/или второй шнековые транспортеры (24а, 24b) вращаются в открытом с верхней стороны трубчатом желобе (26а, 26b) шнека, в котором выполнены просеивающие отверстия (28), имеющие величину, соответствующую размеру отверстий прилегающей сетки (20а, 20b).

6. Устройство по п.1 или 2, отличающееся тем, что третья сетка имеет размер отверстий в пределах 20 мм, первая сетка - размер отверстий в пределах 15 мм, а вторая сетка - размер отверстий в пределах 5 мм.

7. Устройство по п.3, отличающееся тем, что третья сетка имеет размер отверстий в пределах 20 мм, первая сетка - размер отверстий в пределах 15 мм, а вторая сетка - размер отверстий в пределах 5 мм.

8. Устройство по п.4, отличающееся тем, что третья сетка имеет размер отверстий в пределах 20 мм, первая сетка - размер отверстий в пределах 15 мм, а вторая сетка - размер отверстий в пределах 5 мм.

9. Устройство по пп.1, 2 или 5, отличающееся тем, что на первой сетке (20а) установлены горизонтально расположенные барьерные планки (30), уменьшающие скорость измельченного материала, выходящего из выносного отверстия (16) при его движении вдоль наклонной сетки (20а).

10. Устройство по п.3, отличающееся тем, что на первой сетке (20а) установлены горизонтально расположенные барьерные планки (30), уменьшающие скорость измельченного материала, выходящего из выносного отверстия (16) при его движении вдоль наклонной сетки (20а).

11. Устройство по п.4, отличающееся тем, что на первой сетке (20а) установлены горизонтально расположенные барьерные планки (30), уменьшающие скорость измельченного материала, выходящего из выносного отверстия (16) при его движении вдоль наклонной сетки (20а).

12. Устройство по пп.1, 2 или 5, отличающееся тем, что первая и/или вторая сетки (20b, 20с) имеют соответствующее сетчатое дно, установленное с наклоном относительно горизонтали на угол в диапазоне между 20° и 70°, в частности в диапазоне 30°-40°.

13. Устройство по п.3, отличающееся тем, что первая и/или вторая сетки (20b, 20с) имеют соответствующее сетчатое дно, установленное с наклоном относительно горизонтали на угол в диапазоне между 20° и 70°, в частности в диапазоне 30°-40°.

14. Устройство по п.4, отличающееся тем, что первая и/или вторая сетки (20b, 20с) имеют соответствующее сетчатое дно, установленное с наклоном относительно горизонтали на угол в диапазоне между 20° и 70°, в частности в диапазоне 30°-40°.

15. Устройство по п.6, отличающееся тем, что первая и/или вторая сетки (20b, 20с) имеют соответствующее сетчатое дно, установленное с наклоном относительно горизонтали на угол в диапазоне между 20° и 70°, в частности в диапазоне 30°-40°.

16. Устройство по пп.1, 2, 5, 7 или 8, отличающееся тем, что первая и/или вторая сетка (20а, 20b), и/или следующая сетка содержат для раскачки соответствующей сетки двигатели (32) с неуравновешенным ротором.

17. Устройство по п.3, отличающееся тем, что первая и/или вторая сетка (20а, 20b), и/или следующая сетка содержат для раскачки соответствующей сетки двигатели (32) с неуравновешенным ротором.

18. Устройство по п.4, отличающееся тем, что первая и/или вторая сетка (20а, 20b), и/или следующая сетка содержат для раскачки соответствующей сетки двигатели (32) с неуравновешенным ротором.

19. Устройство по п.6, отличающееся тем, что первая и/или вторая сетка (20а, 20b), и/или следующая сетка содержат для раскачки соответствующей сетки двигатели (32) с неуравновешенным ротором.

| СПОСОБ ДВУХСТУПЕНЧАТОЙ СОРТИРОВКИ ДРЕВЕСНОЙ ЩЕПЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2032008C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2003 |

|

RU2305007C2 |

| JP 2003230844 A, 19.08.2003 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2001 |

|

RU2203152C1 |

| Способ доводки плоских поверхностей изделий | 1957 |

|

SU109025A1 |

Авторы

Даты

2016-06-27—Публикация

2012-05-02—Подача