Изобретение относится к получению диэлектрических материалов, которые могут быть использованы в качестве диэлектрических составов для изготовления керамики, применяемой в конденсаторах, входящих в электрические схемы с целью накопления электрического заряда, подавления пульсаций, изготовления колебательных контуров.

Известен диэлектрический керамический материал на основе ниобата натрия, содержащий оксид натрия, оксид ниобия, оксид калия и оксид кадмия при определенном соотношении компонентов (патент RU 2498960, МПК C04B 35/495, 2013 г.).

Недостатками известного материала являются, во-первых, высокая температура обжига смеси гидроксидов и оксидов, которая ведет к сублимации, в частности оксида кадмия, во-вторых, многокомпонентность смеси обусловливает в процессе обжига образование нескольких фаз с различными коэффициентами термического расширения, что в условиях термического стресса материала (в циклах нагрев-охлаждение, охлаждение-нагрев, попадание в условия градиента температур) ведет к его разрушению.

Известен способ получения диэлектрического материала на основе ниобата кадмия Cd2Nb2O7 (Kolpakova N.N., Syrnikov P.P., Lebedev A.O., Czarnecki P., Nawrocik W., Perrot C., Szczepanska L., "2-5 pyrochlore relaxor ferroelectric Cd2Nb2O7 and its Fe2+/Fe3+ modifications", JOURNAL OF APPLIED PHYSICS, Vol. 90, Is. 12, 2001 год, P. 6332-6340). Для получения известного материала берут стехиометрическую смесь оксидов Nb2O5 и CdO в соотношении 1:2, отжигают при 900°C в течение 6 часов, затем порошок истирают до образования частиц размера <0,5 мкм, далее формуют с добавкой 2 вес. % ПВА в таблетки, после этого таблетки отжигают в платиновых тиглях при 950°C в течение 10 часов. Плотность полученных образцов составляет 94-96% от теоретической. Диэлектрическая проницаемость ε равна 400 при 25°C на частоте 103 Гц (прототип).

Недостатком известного способа является пониженная диэлектрическая проницаемость, обусловленная невысокой плотностью полученной керамики.

Таким образом, перед авторами стояла задача разработать способ получения диэлектрического материала с более высокой диэлектрической проницаемостью, обладающего наряду с этим высокой плотностью.

Поставленная задача решена в предлагаемом способе получения диэлектрического материала на основе ниобата кадмия, включающем получение смеси соответствующих оксидов и последующий по стадийный отжиг с промежуточным измельчением и таблетированием, в котором отжиг проводят в три стадии: I стадия - 700-710°C в течение 5-6 часов; II стадия - 800-810°C в течение 10-12 часов с измельчением через 5 часов; III стадия - 1130-1140°C в течение 9-10 часов, причем повышение температуры на этой стадии осуществляют со скоростью 3-5 град/мин.

В настоящее время не известен способ получения диэлектрического материала на основе ниобата кадмия, включающий трехстадийный отжиг в определенных температурных и часовых интервалах.

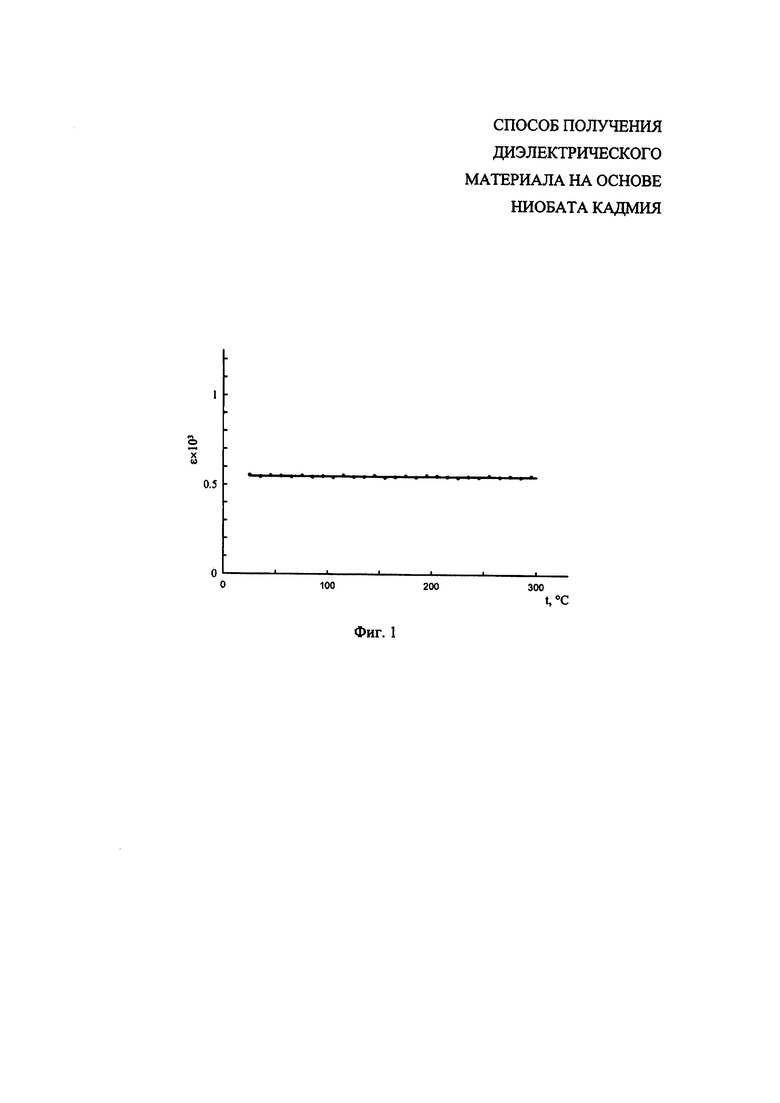

Экспериментальным путем установлено, что в интервале температур от +25°C до +300°C для полученного керамического материала диэлектрическая проницаемость ε=0,55×10+3 и практически постоянна во всем указанном интервале. Температурный коэффициент диэлектрической проницаемости при этом мал и равен 0,15±0,05% (см. фиг. 1, где приведена температурная зависимость диэлектрической проницаемости керамического материала). Неизменное значение диэлектрической проницаемости в широком температурном интервале обусловлено, по-видимому, практической неизменностью величины вектора поляризации входящих в состав композита соединений в данном температурном интервале на частоте 103 Гц.

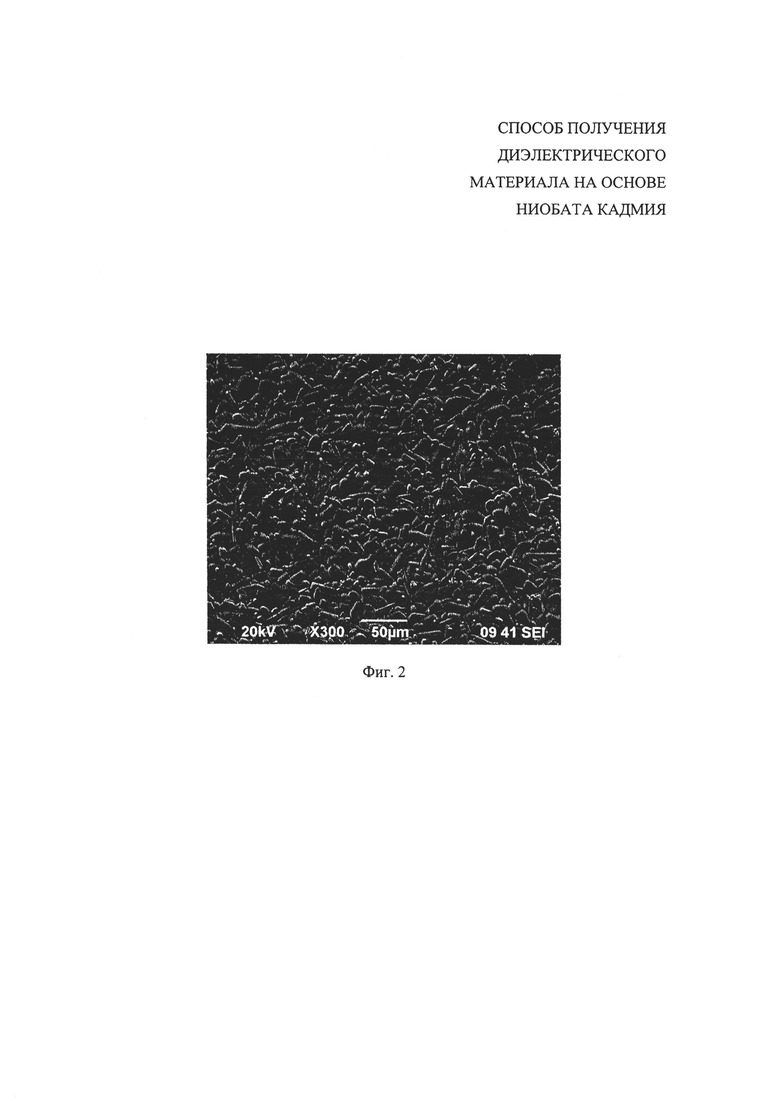

Исследования, проведенные авторами, позволили сделать вывод, что материал на основе ниобата кадмия, обладающий повышенной диэлектрической проницаемостью наряду с высокой плотностью, может быть получен только при условии соблюдения параметров отжига. Так, при повышении температуры обжига на первой стадии выше 710°C, на второй стадии выше 810°C и брикетированного образца выше 1140°C и при выходе за заявленные значения временного интервала в конечном продукте появляется примесная фаза оксида ниобия, при этом в температурной зависимости диэлектрической проницаемости наблюдается увеличение температурного коэффициента. При понижении температуры обжига на первой стадии ниже 700°C, на второй стадии ниже 800°C и брикетированного образца ниже 1130°C и при выходе за заявленные значения временного интервала получают конечный продукт с высокой пористостью и, как следствие, низкой плотностью <94%. При этом необходимым условием получения материала, обладающего низкой пористостью, то есть плотной поверхностью керамики, является нагрев продукта до температуры 1130-1140°C со скоростью 3-5 град/мин, поскольку указанный интервал скорости нагрева обеспечивает появление жидкой фракции на границах субмикронного метаниобата кадмия, образующегося за счет выхода в газовую фазу оксида кадмия, что в дальнейшем при охлаждении продукта ведет к затвердеванию жидкой фракции и, как следствие, к увеличению плотности.

Диэлектрический керамический материал на основе ниобата кадмия может быть получен следующим образом. Готовят смесь порошков оксидов CdO и Nb2O5 при их соотношении, равном 2:1, соответственно, которую тщательно перетирают при добавлении 1-2 мл этилового спирта на 3-5 граммов смеси. Затем смесь помещают в алундовьй тигель и обжигают в печи в атмосфере воздуха при температуре 700-710°C в течение 5-6 часов с последующим измельчением смеси, а затем при температуре 800-810°C в течение 10-12 часов с измельчением после 5 часов обжига. После этого порошок брикетируют с использованием пресс-формы диаметром 10 мм и давлением 10 МПа; отжигают в печи при температуре 1130-1140°C в течение 9-10 часов, при этом скорость нагрева равна 3-5 град/мин. Контроль фазового состава полученного продукта проводят методом рентгенофазового анализа (РФА). Получают материал состава (75% Cd2Nb2O7 и 25% CdNb2O6). Измерения емкости полученного материала проводят с помощью цифрового моста SI-1260 на частоте 103 Гц в диапазоне температур 25-700°C. Нагревание ячейки с образцом в виде цилиндра высотой d и площадью основания S с платиновыми электродами осуществляют в печи в атмосфере воздуха с точностью ±1 градус. Значения диэлектрической проницаемости рассчитывают по формуле ε=Cxd/S, где C электрическая емкость образца, d - высота, S - площадь основания.

Способы получения нового диэлектрического материала иллюстрируются следующими примерами.

Пример 1. Берут 2,0344 г порошка Nb2O5 и 1,9656 г порошка CdO (соотношение равно 1:2), тщательно перетирают в агатовой ступке с добавлением 2 мл этилового спирта. Затем смесь помещают в алундовьй тигель и обжигают в печи в атмосфере воздуха при температуре 700°C в течение 5 часов. Затем печь охлаждают произвольно до комнатной температуры, вынимают спеченный продукт, помещают в агатовую ступку и тщательно перетирают без добавления спирта. Полученный порошок снова помещают в тот же тигель и обжигают в печи при 800°C в течение 5 часов. Затем снова печь охлаждают до комнатной температуры и продукт помещают в агатовую ступку и тщательно перетирают без добавления спирта, после чего обжигают в печи при 800°C в течение 7 часов. После охлаждения печи до комнатной температуры готовый продукт извлекают, помещают в агатовую ступку и тщательно перетирают с добавлением 2 мл этилового спирта. Затем порошок помещают в пресс-форму с диаметром 10 мм и прикладывают давление в 10 МПа. Полученный компактный образец помещают в тот же тигель и обжигают в печи в атмосфере воздухе при 1130°C в течение 10 часов (скорость нагрева печи при этом, составляет 3 град/мин). Затем печь охлаждают произвольно до комнатной температуры. По данным рентгенофазового анализа получают продукт, состоящий на 75% из Cd2Nb2O7 и на 25% из CdNb2O6. На фиг. 1 представлена температурная зависимость диэлектрической проницаемости полученного соединения. В области температур от +50°C до 300°C диэлектрическая проницаемость равна ε=0,55×10+3 и не зависит от температуры, температурный коэффициент диэлектрической проницаемости практически равен нулю. На фиг. 2 представлена микрофотография поверхности полученного материала, показывающая образование плотной керамики.

Пример 2. Берут 2,0344 г порошка Nb2O5 и 1,9656 г порошка CdO (соотношение равно 1:2), тщательно перетирают в агатовой ступке с добавлением 2 мл этилового спирта. Затем смесь помещают в алундовьй тигель и обжигают в печи в атмосфере воздуха при температуре 710°C в течение 6 часов. Затем печь охлаждают произвольно до комнатной температуры, вынимают спеченный продукт, помещают в агатовую ступку и тщательно перетирают без добавления спирта. Полученный порошок снова помещают в тот же тигель и обжигают в печи при 810°C в течение 5 часов. Затем снова печь охлаждают до комнатной температуры и продукт помещают в агатовую ступку и тщательно перетирают без добавления спирта, после чего обжигают в печи при 810°C в течение 5 часов. После охлаждения печи до комнатной температуры готовый продукт извлекают, помещают в агатовую ступку и тщательно перетирают с добавлением 2 мл этилового спирта. Затем порошок помещают в пресс-форму с диаметром 10 мм и прикладывают давление в 10 МПа. Полученный компактный образец помещают в тот же тигель и обжигают в печи в атмосфере воздухе при 1140°C в течение 9 часов (скорость нагрева печи при этом, составляет 5 град/мин). Затем печь охлаждают произвольно до комнатной температуры. По данным рентгенофазового анализа получают продукт, состоящий на 75% из Cd2Nb2O7 и на 25% из CbNb2O6. В области температур от +50°C до 300°C диэлектрическая проницаемость равна ε=0,55×10+3 и не зависит от температуры, температурный коэффициент диэлектрической проницаемости практически равен нулю.

Таким образом, авторами предлагается способ получения диэлектрического материала на основе ниобата кадмия с высокой и независящей от температуры диэлектрической проницаемостью в широком интервале температур. При этом диэлектрический материал обладает высокой плотностью и пригоден для работы на воздухе при нормальном атмосферном давлении и повышенной температуре (в агрессивных средах).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ВАНАДАТА ЦИНКА И КАДМИЯ | 2011 |

|

RU2471713C2 |

| Способ получения диэлектрического материала на основе силиката цинка | 2018 |

|

RU2683432C1 |

| СЛОЖНЫЙ ВАНАДАТ МАРГАНЦА И НИКЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2471712C1 |

| ФОТОРЕФРАКТИВНЫЙ МАТЕРИАЛ И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2346972C1 |

| СЛОЖНЫЙ СИЛИКАТ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2379328C2 |

| Люминесцентный материал и способ его получения | 2022 |

|

RU2787608C1 |

| Способ получения оптического полупроводникового материала на основе нанодисперсного оксида кадмия, допированного литием | 2021 |

|

RU2754888C1 |

| Керамический материал | 1985 |

|

SU1296548A1 |

| МАГНИТОДИЭЛЕКТРИЧЕСКИЙ ОКСИДНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2592867C1 |

| НЕОРГАНИЧЕСКИЙ ПИГМЕНТ НА ОСНОВЕ МОЛИБДАТА | 2008 |

|

RU2369621C1 |

Изобретение относится к получению диэлектрических материалов. Технический результат изобретения заключается в повышении диэлектрической проницаемости. Способ получения диэлектрического материала на основе ниобата кадмия включает получение смеси оксидов и последующий постадийный отжиг с промежуточным измельчением и таблетированием. Отжиг проводят в три стадии: I стадия - 700-710°C в течение 5-6 часов; II стадия - 800-810°C в течение 10-12 часов с измельчением через 5 часов; III стадия - 1130-1140°C в течение 9-10 часов, причем повышение температуры на этой стадии осуществляют со скоростью 3-5 град/мин. 2 ил.

Способ получения диэлектрического материала на основе ниобата кадмия, включающий получение смеси соответствующих оксидов и последующий по стадийный отжиг с промежуточным измельчением и таблетированием, отличающийся тем, что отжиг проводят в три стадии: I стадия - 700-710°C в течение 5-6 часов; II стадия - 800-810°C в течение 10-12 часов с измельчением через 5 часов; III стадия - 1130-1140°C в течение 9-10 часов, причем повышение температуры на этой стадии осуществляют со скоростью 3-5 град/мин.

| KOLPAKOVA N.N | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2011 |

|

RU2498960C2 |

| Пьезоэлектрический керамический материал | 1976 |

|

SU619470A1 |

| EP 1875526 B1, 18.02.2015 | |||

| CN 101343181 A, 14.01.2009. | |||

Авторы

Даты

2016-06-27—Публикация

2015-04-13—Подача