Родственная заявка

Настоящее изобретение испрашивает приоритет патентной заявки США №61/706238, поданной 27 сентября 2012 г., которая во всей своей полноте включается в данный документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение предлагает, главным образом, систему и способ изготовления волокнистой массы с использованием химико-механической процедуры изготовления целлюлозной массы, где лигноцеллюлозный материал не подвергается пропитыванию химическим реагентом перед превращением в пучки волокон. Лигноцеллюлозный материал подвергается химической обработке в процессе или после превращения в пучки волокон и перед тем, как осуществляется разделение на волокна и/или образование волокон.

Уровень техники

Как известно, в механических способах изготовления целлюлозной массы используется оборудование, которое разделяет волокна лигноцеллюлозного материала и производит волокнистую массу. В некоторых способах сочетаются механическая очистка и химическая обработка, и такие способы известны как химико-механическое производство целлюлозной массы (CMP). Согласно аспекту считается, что способы CMP уменьшают возможность неблагоприятного воздействия на лигноцеллюлозный материал, которое осуществляется в процессе механического изготовления целлюлозной массы, например вследствие физического истирания и тепловой энергии, выделяющейся в данном процессе, а также улучшают прочностные свойства волокнистой массы и сокращают расход энергии при очистке в некоторых случаях.

Традиционные способы CMP могут включать предварительную обработку материалов перед разделением на волокна и образованием пучков волокон и отдельных волокон. Разделение на волокна механическим способом превращает лигноцеллюлозный материал в составляющие его волокнистые компоненты. При осуществлении способа предварительной обработки одного типа щепу можно предварительно обрабатывать путем пропускания через компрессионное винтовое устройство, в котором присутствует насыщенный пар. После уплотнения лигноцеллюлозный материал поступает в волокнообразователь, в котором материал необязательно обрабатывается химическими реагентами и затем разделяется на волокна. Образование волокон осуществляется в способе, который может включать внешнее разрушение боковых связей между поверхностными слоями волокна, что приводит к частичному разделению волокон или небольших фрагментов внешних слоев волокна и разрушению внутренних или боковых связей между соседними слоями в составе волокна и обычно происходит в процессе механической очистки суспензии волокнистой массы. При осуществлении способа CMP другого типа волокнистая масса может образовываться посредством предварительной обработки лигноцеллюлозного материала после уплотнения, но перед поступлением в волокнообразователь.

Считается, что использование химических способов предварительной обработки лигноцеллюлозного материала перед разделением обеспечивает повышение количества качественной волокнистой массы, которая имеет улучшенную пригодность к отбеливанию, прочность связывания волокон и оптические свойства. Химические реагенты для предварительной химической обработки могут представлять собой пероксид щелочного металла, сульфит щелочного металла, гидроксид натрия и щавелевую кислоту, как описано в патенте США №8092647, содержание которого включается посредством ссылки в настоящий документ. Предварительная химическая обработка лигноцеллюлозных материалов использованием щелочных пероксидных химических реагентов известна как щелочно-пероксидно-механическое изготовление целлюлозной массы (APMP).

Один тип APMP включает сочетание стадии щелочно-пероксидной (AP) химической предварительной обработки (или предварительного кондиционирования) со стадией щелочно-пероксидой очистки и химической обработки, причем данный способ известен в промышленности как P-RC APMP. Щелочные пероксидные химические реагенты можно распределять в ходе процесса, вводя их, например, на стадии пропитывания, перед устройством очистки и после устройства очистки, чтобы уменьшать воздействие жестких условий на лигноцеллюлозный материал, подвергаемый механической очистке, а также сокращать расход энергии, требуемой для очистки. Вследствие возможных затруднений в достижении распределения химических реагентов и эффективности на стадии предварительной обработки, химические реагенты можно также добавлять после стадии первичной очистки, где значительное количество энергии расходуется на разделение на волокна и образование волокон. Следовательно, добавление щелочных пероксидных химических реагентов после устройства для стадии первичной очистки не может способствовать уменьшению расхода энергии, требуемой для разделения на волокна и образование волокон в устройстве для стадии первичной очистки.

В известных способах P-RC APMP могут быть использованы пресс для щепок, винтовой компрессор и/или компрессионные устройства других типов на стадии предварительной обработки. Считается, что способы P-RC APMP представляют собой усовершенствованные способы APMP за счет улучшенного распределения химических реагентов и повышенной эффективности использования оборудования устройств предварительной обработки для пропитывания химическим реагентом лигноцеллюлозного материала перед его очисткой. Однако считается также, что эта предварительная обработка в способах P-RC APMP создает потенциальные проблемы неравномерного и неоднородного распределения химических реагентов вследствие изменчивости размеров частиц лигноцеллюлозного материала и степени вымачивания. Вымачивание означает процесс, который может включать размягчение и разделение древесных щепок или пучков волокон на их составляющие части посредством применения физико-механической обработки.

Известные способы описаны в патентах США №№7300541, 7300540, 7300550, 8048263 и 8216423.

В целях преодоления потенциальных недостатков современных способов P-RC APMP и других способов APMP выполнено настоящее изобретение, предлагающее усовершенствование системы и способа химико-механического производства целлюлозной массы.

Сущность изобретения

Основная задача настоящего изобретения заключается в том, чтобы выявить и преодолеть возможные недостатки традиционного химико-механического способа изготовления целлюлозной массы. Вариант осуществления может включать волокнообразователь, предназначенный, чтобы принимать лигноцеллюлозный материал; устройство выдерживания, предназначенное, чтобы принимать разделенный на волокна лигноцеллюлозный материал, и функционально присоединенное к волокнообразователю, необязательное, перемешивающее устройство, предназначенное, чтобы принимать разделенный на волокна лигноцеллюлозный материал и добавлять щелочной пероксидный химический реагент в разделенный на волокна лигноцеллюлозный материал, и функционально присоединенное к устройству выдерживания; и колонну выдерживания, предназначенную, чтобы принимать обработанный пероксидным щелочным химическим реагентом лигноцеллюлозный материал, и функционально присоединенную к перемешивающему устройству. Лигноцеллюлозный материал, например древесная щепа, не пропитывается химическим реагентом непосредственно до и/или после поступления в волокнообразователь. Не обработанный химическим реагентом лигноцеллюлозный материал также может подвергаться предварительной обработке других видов, такой как компрессионное промывание и обезвоживание, перед поступлением в волокнообразователь.

Соответственно, настоящая заявка описывает химико-механический способ изготовления целлюлозной массы с использованием варианта осуществления химико-механической системы изготовления целлюлозной массы, включающий: введение лигноцеллюлозного материала в волокнообразователь; разделение на волокна лигноцеллюлозного материала и образование пучков волокон; разбавление пучков волокон и образование агрегата влажных пучков волокон; выдерживание агрегата влажных пучков волокон в течение первого заданного времени; добавление щелочного пероксидного химического реагента и заданных стабилизирующих пероксиды веществ к агрегату влажных пучков волокон и выдерживание обработанного пероксидным щелочным химическим реагентом агрегата влажных пучков волокон в колонне выдерживания в течение второго заданного времени. Лигноцеллюлозный материал не пропитывается химическим реагентом перед разделением на волокна. Лигноцеллюлозный материал также может подвергаться предварительной обработке других видов, такой как компрессионное промывание и обезвоживание, перед разделением на волокна

Настоящее изобретение, в общем, предлагает систему и способ изготовления волокнистой массы посредством осуществления химической обработки лигноцеллюлозных материалов после того, как лигноцеллюлозные материалы подвергаются разделению на волокна. Могут осуществляться стадии промывания и обезвоживания, а также паровая обработка лигноцеллюлозных материалов перед разделением на волокна. Однако не осуществляется пропитывание лигноцеллюлозных материалов химическим реагентом перед разделением на волокна. Химическая обработка пучков волокон, полученных после разделения на волокна, может обеспечивать более равномерно распределенное нанесение щелочного пероксидного химического реагента на пучки волокон перед осуществлением образования волокон. Считается, что, по сравнению с традиционным способом P-RC APMP, для описанной системы и способа может потребоваться уменьшенный на 10%-30% удельный расход энергии, а также уменьшенный на 10%-20% расход пероксидного химического реагента для изготовления аналогичной волокнистой массы.

Краткое описание чертежей

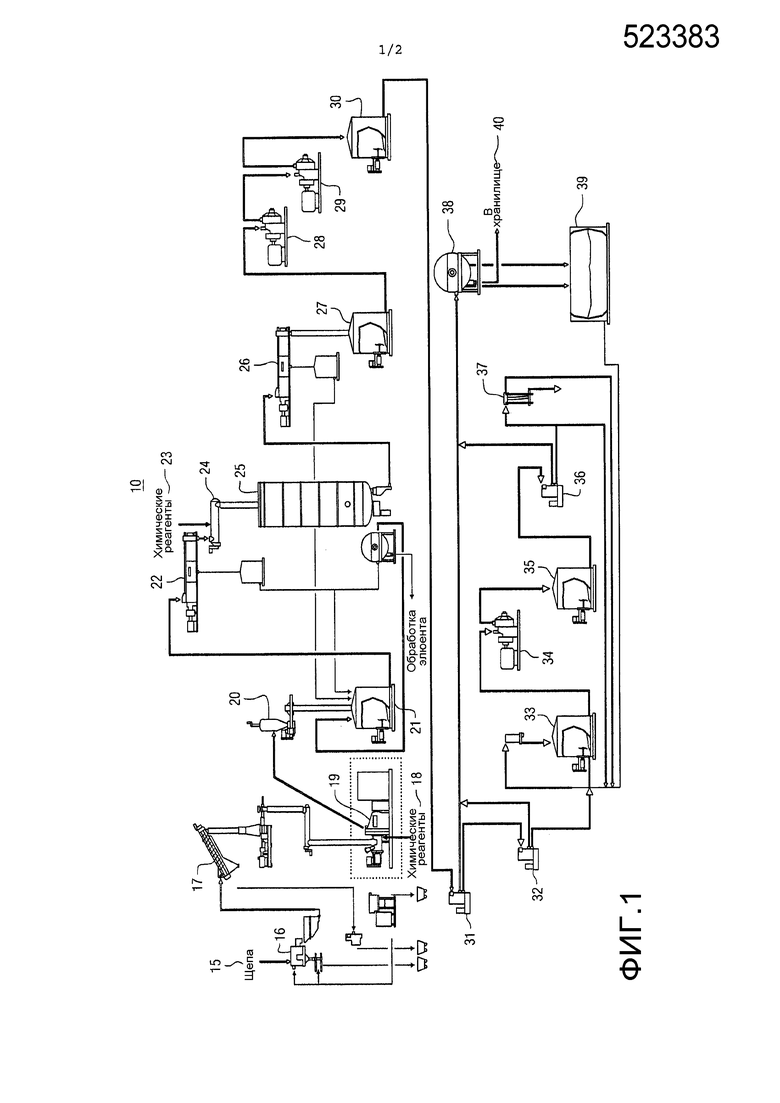

Фиг. 1 схематически представляет систему согласно настоящему изобретению.

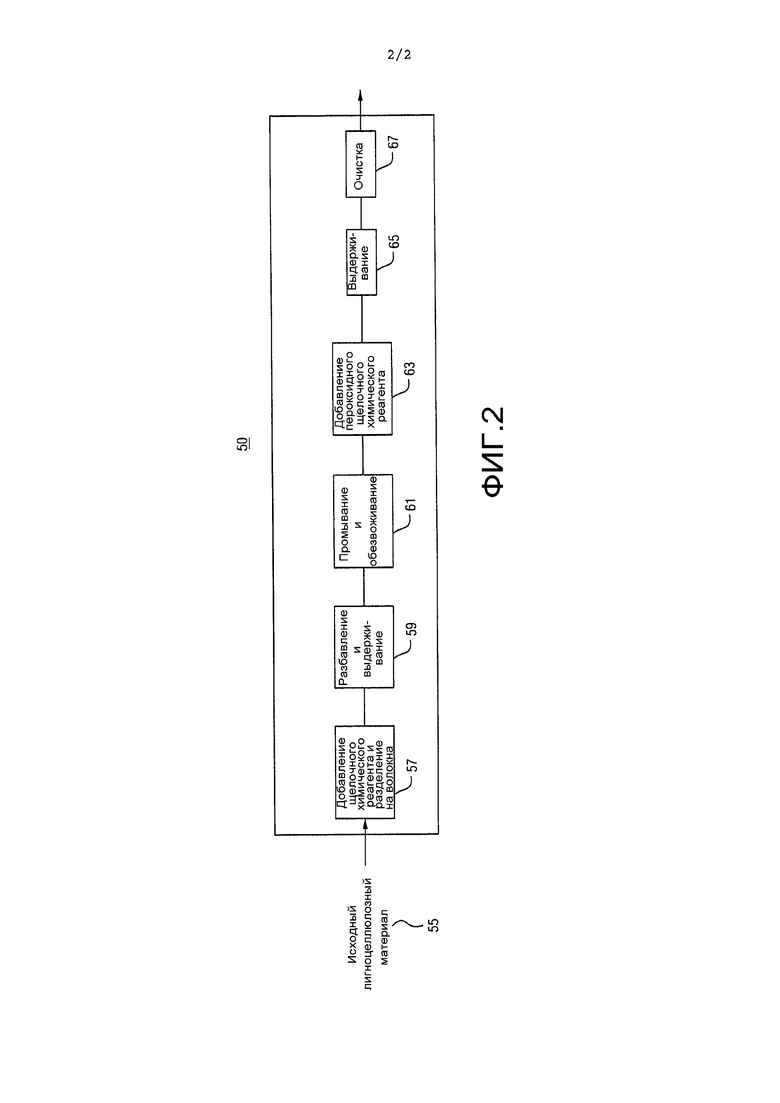

Фиг. 2 представляет блок-схему способа, который может осуществляться согласно настоящему изобретению.

Подробное описание предпочтительных вариантов осуществления

Фиг. 1 схематически иллюстрирует систему 10. Через линию 15 в систему поступает лигноцеллюлозный материал (например, древесная щепа или "щепа", а также другой материал, содержащий лигнин и целлюлозу), который может поступать в промывающее щепу устройство 16 для отделения примесей. Промытый лигноцеллюлозный материал можно затем поступать в обезвоживающий винт 17, под давлением или без давления, для удаления избыточной жидкости перед поступлением в волокнообразователь 19. Другой вариант осуществления системы может не включать промывочное устройство 16 и обезвоживающий винт 17, или могут присутствовать другие устройства, предназначенные, чтобы осуществлять отделение примесей от лигноцеллюлозного материала. Другой вариант осуществления системы может также включать устройство для паровой обработки, предназначенное, чтобы принимать и обрабатывать паром лигноцеллюлозный материал, и расположенное выше по потоку относительно волокнообразователя 19. Лигноцеллюлозный материал, поступающий в волокнообразователь 19, с применением или без применения паровой обработки и промывания, не пропитывается химическим реагентом и не может подвергаться уплотнению компрессионным устройством, вымачиванию компрессионным устройством или их сочетанию перед поступлением в волокнообразователь 19.

Согласно одному варианту осуществления не обработанный химическим реагентом лигноцеллюлозный материал может поступать в волокнообразователь 19 и подвергаться разделению на волокна, и при этом отсутствуют химические реагенты, например щелочные химические реагенты и щелочные пероксидные химические реагенты.

Согласно еще одному варианту осуществления химический реагент 18, например щелочной химический реагент, включающий гидроксид натрия, или щелочной химический реагент другого вида, не представляющий собой пероксид, добавляется на впуске, вблизи впуска, например в трубопровод или резервуар непосредственно перед впуском, или в зоне очистки волокнообразователя 19, с добавлением или без добавления хелатообразующих веществ, например таких, как диэтилентриаминпентауксусная кислота (DTPA) или этилендинитрилотетрауксусная кислота (EDTA). Щелочной химический реагент может способствовать размягчению волокнистой структуры лигноцеллюлозного материала, ускоряя гидролиз гемицеллюлозы в стенках и между стенками волокон, нейтрализуя кислотные группы в составе материала и делая более растворимыми экстрагирующиеся вещества и другие потенциально вредные для пероксидного отбеливания вещества.

Следующий вариант осуществления может включать добавление химического реагента 18, например такого, как щелочной химический реагент и/или щелочной пероксидный химический реагент, на впуске, вблизи впуска или в зоне очистки волокнообразователя 19. Волокнообразователь 19 может осуществлять уплотнение, работая при определенном заданном давлении, например, при манометрическом давлении, составляющем от приблизительно 1 бар (0,1 МПа) до приблизительно 6 бар (0,6 МПа) или даже более, в том числе от приблизительно 2 бар (0,2 МПа) до приблизительно 4 бар (0,4 МПа), включая все интервалы между этими предельными значениями.

Лигноцеллюлозный материал, выходящий из волокнообразователя 19, может представлять собой, в основном, пучки волокон, при небольшом или отсутствующем образовании волокон, которые могут быть достаточно мелкими, чтобы обеспечивать простоту проникновения и распределения химических реагентов. Пучки волокон, которые упоминаются в настоящем документе, представляют собой группы из двух или большего числа волокон, которые химически соединены посредством первоначальных химических связей между самими волокнами. Пучки волокон, которые упоминаются в настоящем документе, отличаются от пучков волокон, которые образуют волокна, между которыми уже отсутствуют химические связи.

Разделенные на волокна материалы, например пучки волокон, в которых присутствует или отсутствует щелочной химический реагент 18, можно разбавлять на выпуске волокнообразователя 19, получая агрегат влажных пучков волокон, содержащий твердые частицы в концентрации, составляющей от приблизительно 1% до приблизительно 30%, в том числе от приблизительно 1% до приблизительно 25%, в том числе от приблизительно 2% до приблизительно 20%, от приблизительно 4% до приблизительно 18%, от приблизительно 8% до приблизительно 12%, включая все интервалы между этими предельными значениями. При содержании твердых частиц в концентрации, составляющей менее чем 10%, агрегат влажных пучков волокон может иметь свойства, аналогичные суспензии. Согласно еще одному варианту осуществления на выпуске из волокнообразователя 19, где разделенный на волокна материал содержит твердые частицы в концентрации в пределах или за пределами вышеупомянутого интервала, разбавление может не потребоваться.

Агрегат влажных пучков волокон можно выдерживать в резервуаре выдерживания 21 в течение времени выдерживания, составляющего от приблизительно или даже менее чем одной минуты до приблизительно или даже более чем 20 минут, от приблизительно 3 минут до приблизительно 16 минут, от приблизительно 6 минут до приблизительно 10 минут, включая все интервалы между этими предельными значениями. Время выдерживания может зависеть, например, от количества щелочного химического реагента 18, добавляемого в волокнообразователь 19, и от природы лигноцеллюлозного материала. Стадию выдерживания можно осуществлять, используя резервуар разбавления 20, резервуар выдерживания 21, в котором присутствует или отсутствует ротор, перекачивающий трубопровод или трубопроводы других типов, которые могут принимать и обеспечивать выдерживание агрегата влажных пучков волокон.

Получаемый в результате агрегат влажных пучков волокон после разбавления можно направлять на промывание и/или обезвоживание, используя любое подходящее обезвоживающее оборудование 22, например винтовой пресс или аналогичное устройство, которое удаляет воду из агрегата влажных пучков волокон. Обезвоженный агрегат влажных пучков волокон можно превращать в химически обработанные пучки волокон. После обезвоживания один или несколько щелочной пероксидных химических реагентов 23 и обязательных стабилизирующих веществ, например таких, как DTPA, EDTA, силикат и MgSO4, можно добавлять в пучки волокон в перемешивающем устройстве 24, а после этого осуществляется выдерживание в колонне выдерживания 25 в течение достаточного времени для завершения реакции щелочного пероксидного химического реагента 23.

Щелочной химический реагент, составляющий часть щелочных пероксидных химических реагентов 23, может представлять собой гидроксид натрия, карбонат натрия или другой щелочной химический реагент, например оксид магния, гидроксид магния и белый или зеленый щелок, получаемый в процессе изготовления целлюлозной массы. Щелочной химический реагент может присутствовать в количестве, составляющем от приблизительно или даже менее чем 1% до приблизительно или даже более чем 10%, в том числе от приблизительно 2% до приблизительно 8%, от приблизительно 4% до приблизительно 6% по отношению к массе высушенного в печи лигноцеллюлозного материала, включая все интервалы между этими предельными значениями. Пероксидный химический реагент, составляющий часть щелочных пероксидных химических реагентов 23, может представлять собой пероксид водорода или другой подходящий пероксидный химический реагент, например такой, как пероксоуксусная кислота и пероксоугольная кислота, в количестве, составляющем от приблизительно 0,5% до приблизительно или даже более чем 10%, в том числе от приблизительно 2% до приблизительно 7,5%, от приблизительно 4% до приблизительно 5,5% по отношению к массе высушенного в печи лигноцеллюлозного материала, включая все интервалы между этими предельными значениями. Количество щелочных и пероксидных химических реагентов, которые составляют щелочные пероксидные химические реагенты 23, может зависеть от конкретных типов лигноцеллюлозных материалов, которые поступают в линию 15, а также от желательных свойств волокнистой массы, например от белизны и прочности конечной волокнистой массы.

Колонну выдерживания 25 может составлять резервуар низкой степени, средней степени или высокой степени, в котором выдерживаются обработанные щелочными пероксидными химическими реагентами пучки волокон, в зависимости от щелочного пероксидного химического реагента 23 и осуществляемой в результате степени обработки. Время выдерживания зависит от количества и концентрации щелочных пероксидных химических реагентов 23, а также от типа лигноцеллюлозного материала, который поступает в линию 15 для использования в данном процессе.

После того как материал выходит из колонны выдерживания 25, данный материал можно подвергать последующему уплотнению и очистке, используя, например, винтовой пресс 26 и резервуар 27, и пропускать через первое устройство очистки 28, второе устройство очистки 29, резервуар или смеситель 30, просеивающие устройства или другие фильтрационные устройства 31 и 32, систему обработки отходов, включающую резервуар 33, устройство очистки 34, резервуар 35, просеивающее устройство 36, фильтрационное устройство 38, а затем направлять волокнистую массу в хранилище 40.

Согласно еще одному варианту осуществления можно направлять материал в просеивающее устройство или другое фильтрационное устройство 31, фильтрационное устройство 38, а затем направлять волокнистую массу в хранилище 40.

Согласно следующему варианту осуществления можно направлять материал в фильтрационное устройство 38 на первый период времени, жидкостное хранилище 39, систему обработки отходов, включающую резервуар 33, устройство очистки 34, резервуар 35, просеивающее устройство 36 и фильтрационное устройство 38, на второй период времени, а затем направлять волокнистую масса в хранилище 40.

Согласно дополнительному варианту осуществления можно также направлять материал в процесс обработки, используя второй пероксидный щелочной химический реагент, после выхода из колонны выдерживания, например, добавляя второй пероксидный щелочной химический реагент и заданные стабилизирующие пероксиды вещества с использованием второго перемешивающего устройства, и осуществлять выдерживание во второй колонне выдерживания в течение третьего заданного времени, прежде чем материал направляется на последующее уплотнение и очистку, а также другие виды обработки, такие как отбеливание. Можно осуществлять многостадийное отбеливание, включающее, например, отбеливание средней степени, отбеливание высокой степени или другие подходящие стадии отбеливания.

Фиг. 2 представляет способ 50, использующий процесс, в котором лигноцеллюлозный материал может поступать 55 непосредственно на разделение на волокна 57. Лигноцеллюлозный материал можно промывать и обезвоживать, используя компрессионное устройство, перед разделением на волокна 57.Промывание можно осуществлять, чтобы удалять загрязнения, неорганические частицы или другие нежелательные примеси, содержащиеся в лигноцеллюлозном материале. Лигноцеллюлозный материал не пропитывается химическим реагентом перед разделением на волокна.

Согласно одному варианту осуществления не обработанный химическими реагентами лигноцеллюлозный материал подвергается разделению на волокна 57 в присутствии щелочного химического реагента. Щелочной химический реагент способствует размягчению волокнистой структуры лигноцеллюлозного материала, ускоряя гидролиз гемицеллюлозы внутри волокон и их стенками, нейтрализуя кислотные группы в составе материала и делая более растворимыми экстрагирующиеся вещества и другие потенциально вредные для пероксидного отбеливания вещества. Хелатообразующие вещества, например DTPA и EDTA, можно также добавлять вместе со щелочным химическим реагентом, чтобы связывать в хелатные комплексы содержащиеся в лигноцеллюлозном материале переходные металлы, которые являются вредными для реакций пероксидного отбеливания, в целях упрощения удаления этих металлов на последующих стадиях. В качестве альтернативы хелатообразующие вещества можно также добавлять, чтобы предотвращать реакции переходных металлов с пероксидными отбеливающими веществами на последующих стадиях отбеливания.

Согласно еще одному варианту осуществления не обработанный химическими реагентами лигноцеллюлозный материал можно разделять на волокна при отсутствии химических реагентов, например щелочных и щелочных пероксидных химических реагентов. Согласно следующему варианту осуществления не обработанный химическими реагентами лигноцеллюлозный материал можно разделять на волокна в присутствии щелочных химических реагентов и/или щелочных пероксидных химических реагентов.

Пучки волокон, образующееся в результате разделения на волокна 57, можно направлять на разбавление и выдерживание 59, получая агрегат влажных пучков волокон, содержащий твердые частицы в концентрации, составляющей от приблизительно 1% до приблизительно 30%, в том числе от приблизительно 1% до приблизительно 25%, в том числе от приблизительно 2% до приблизительно 20%, от приблизительно 4% до приблизительно 18%, от приблизительно 8% до приблизительно 12%, включая все интервалы между этими предельными значениями. Когда твердые частицы присутствуют в концентрации, составляющей менее чем 10%, агрегат влажных пучков волокон может приобретать свойства суспензии. Агрегат влажных пучков волокон можно выдерживать в течение определенного периода времени, составляющего от приблизительно или даже менее чем одной минуты до приблизительно или даже более чем 20 минут, в том числе от приблизительно одной минуты до приблизительно 20 минут, приблизительно 3 минут до приблизительно 16 минут, приблизительно 6 минут до приблизительно 10 минут, включая все интервалы между этими предельными значениями.

Агрегат влажных пучков волокон можно разбавлять и выдерживать 59, используя резервуар или перекачивающий трубопровод, например продувной трубопровод, после разделения на волокна 57. После разбавления и выдерживания 59 агрегат влажных пучков волокон можно направлять на промывание и обезвоживание 61 для удаления экстрагирующихся веществ и переходных металлов из материала, подвергнутого вышеупомянутой химической обработке, получая промытые и обезвоженные пучки волокон.

Добавление щелочных пероксидных химических реагентов 63 и других обязательных стабилизирующих пероксиды веществ можно осуществлять, используя перемешивающее устройство, которое распределяет химические реагенты в массе промытых и обезвоженных пучков волокон.

Щелочной реагент, составляющий часть щелочных пероксидных химических реагентов на стадии 63, может представлять собой гидроксид натрия, карбонат натрия или другой щелочной химический реагент, например оксид магния, гидроксид магния, а также белый или зеленый щелок, получаемый в процессе изготовления целлюлозной массы. Используемое количество щелочного химического реагента может составлять от приблизительно или даже менее чем 1% до приблизительно или даже более чем 10%, в том числе от приблизительно 2% до приблизительно 8%, от приблизительно 4% до приблизительно 6% по отношению к массе высушенного в печи лигноцеллюлозного материала, включая все интервалы между этими предельными значениями.

Пероксидный реагент, составляющий часть щелочных пероксидных химических реагентов на стадии 63, может представлять собой пероксид водорода или другой подходящий пероксидный химический реагент, количество которого составляет от приблизительно 0,5% до приблизительно или даже более чем 10%, в том числе от приблизительно 2% до приблизительно 7,5%, от приблизительно 4% до приблизительно 5,5% по отношению к массе высушенного в печи волокнистого материала, включая все интервалы между этими предельными значениями. Количество щелочных и пероксидных химических реагентов, которые составляют щелочные пероксидные химические реагенты, может зависеть от конкретного поступающего в процесс лигноцеллюлозного материала 55, а также от желательных свойств волокнистой массы, например от белизны и прочности конечной волокнистой массы.

После добавления пероксидного щелочного химического реагента 63 пучки волокон, содержащие пероксидный щелочной химический реагент, могут поступать в колонну выдерживания, в которой осуществляется выдерживание 65. Колонна выдерживания может представлять собой резервуар, соединительный трубопровод между резервуарами или их сочетание. Материал может подвергаться выдерживанию 65 в течение достаточного времени, обеспечивающего поглощение добавленных щелочных пероксидных химических реагентов 63 пучками волокон, которые превращаются в обработанные пучки волокон.

После того как обработанные пучки волокон выходят из колонны выдерживания на стадии 65, обработанные пучки волокон можно направлять в традиционный процесс очистки 67, где обработанные пучки волокон подвергают последующей очистке, используя оборудование очистки низкой степени, средней степени или высокой степени, а затем осуществляются заключительные стадии обработки, в том числе традиционное просеивание, обработка отходов, загущение и заключительное отбеливание. Заключительное отбеливание может представлять собой, но не ограничивается этим, многостадийное отбеливание, включающее, например, отбеливание средней степени, отбеливание высокой степени или любое их сочетание. Согласно еще одному варианту осуществления материал можно также направлять в процесс обработки вторым пероксидным щелочным химическим реагентом после выхода из колонны выдерживания (стадия 67), например добавляя второй пероксидный щелочной химический реагент с использованием второго перемешивающего устройства и осуществляя выдерживание во второй колонне выдерживания, прежде чем материал направляется на последующее уплотнение и в устройство очистки.

Предпочтительный способ согласно настоящему изобретению может также включать паровую обработку лигноцеллюлозного материала, включающую или не включающую промывание, перед тем как лигноцеллюлозный материал разделяется на волокна 57. Другой предпочтительный способ согласно настоящему изобретению может также предусматривать дополнительный буферный резервуар, в котором лигноцеллюлозный материал содержится после промывания и обезвоживания и перед направлением на разделение на волокна 57.

Хотя настоящее изобретение было описано в связи с тем, что в данное время рассматривается как наиболее практичный и предпочтительный вариант осуществления, следует понимать, что настоящее изобретение не должно ограничиваться описанным вариантом осуществления, но, напротив, предназначается для распространения на разнообразные модификации и эквивалентные устройства, которые соответствуют идее и находятся в пределах объема прилагаемой формулы изобретения.

Изобретение относится к технологии получения целлюлозной массы и касается химико-механического способа обработки материала из пучков лигноцеллюлозных волокон. Лигноцеллюлозный материал подвергается разделению на волокна без пропитывания химическими реагентами. Химическая обработка пероксидным щелочным реагентом лигноцеллюлозного материала осуществляется в течение или после разделения на волокна материала, который превращается в пучки волокон. Между стадией образования пучков волокон и выдерживанием обработанного пероксидным щелочным реагентом агрегата влажных пучков не используют устройство очистки. Изобретение обеспечивает оптимизацию процесса получения целлюлозной массы. 16 з.п. ф-лы, 2 ил.

1. Химико-механический способ изготовления целлюлозной массы, включающий:

введение лигноцеллюлозного материала в волокнообразователь;

разделение на волокна лигноцеллюлозного материала и образование пучков волокон;

разбавление пучков волокон и образование агрегата влажных пучков волокон;

выдерживание агрегата влажных пучков волокон в течение первого заданного времени;

добавление щелочного пероксидного химического реагента и стабилизирующих пероксиды веществ в агрегат влажных пучков волокон и образование тем самым обработанного пероксидным щелочным химическим реагентом агрегата влажных пучков волокон; и

выдерживание обработанного пероксидным щелочным химическим реагентом агрегата влажных пучков волокон в колонне выдерживания в течение второго заданного времени,

в котором лигноцеллюлозный материал не пропитывается химическим реагентом перед разделением на волокна, и

в котором между образованием пучков волокон и выдерживанием обработанного пероксидным щелочным химическим реагентом агрегата влажных пучков волокон в колонне выдерживания в течение второго заданного времени не используют устройство очистки.

2. Химико-механический способ изготовления целлюлозной массы по п. 1, дополнительно включающий промывание и обезвоживание необработанного лигноцеллюлозного материала перед введением лигноцеллюлозного материала в волокнообразователь.

3. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором агрегат влажных пучков волокон содержит твердые частицы в концентрации от приблизительно 1% до приблизительно 30%.

4. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором время выдерживания агрегата влажных пучков волокон находится в интервале от приблизительно одной минуты до приблизительно 20 минут, при этом агрегат влажных пучков волокон выдерживается в резервуаре.

5. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором щелочной пероксидный химический реагент представляет собой щелочной химический реагент, концентрация которого находится в интервале от приблизительно 1% до приблизительно 10% по отношению к массе высушенного в печи лигноцеллюлозного материала.

6. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором щелочной химический реагент включает, по меньшей мере, одно из веществ, таких как гидроксид натрия, карбонат натрия, оксид магния, гидроксид магния, белый щелок, зеленый щелок или их сочетание.

7. Химико-механический способ изготовления целлюлозной массы по п. 4, дополнительно включающий промывание и обезвоживание агрегата влажных пучков волокон после выдерживания и перед добавлением щелочного пероксидного химического реагента.

8. Химико-механический способ изготовления целлюлозной массы по п. 1, дополнительно включающий стадию очистки, выбранную из группы, состоящей из

очистки низкой степени,

очистки средней степени,

очистки высокой степени,

очистки низкой степени и очистки высокой степени,

очистки низкой степени и очистки средней степени, и

очистки средней степени и очистки высокой степени,

при этом за стадией очистки следует просеивание, обработка отходов, загущение волокнистой массы и заключительное отбеливание.

9. Химико-механический способ изготовления целлюлозной массы по п. 8, в котором заключительное отбеливание выбирают из группы, состоящей из

множества стадий отбеливания для отбеливания средней степени,

множества стадий отбеливания высокой степени и

их сочетания.

10. Химико-механический способ изготовления целлюлозной массы по п. 1, дополнительно включающий паровую обработку лигноцеллюлозного материала, перед тем как лигноцеллюлозный материал поступает в волокнообразователь.

11. Химико-механический способ изготовления целлюлозной массы по п. 1, дополнительно включающий выдерживание лигноцеллюлозного материала в буферном резервуаре перед тем, как лигноцеллюлозный материал поступает в волокнообразователь.

12. Химико-механический способ изготовления целлюлозной массы по п. 1, дополнительно включающий:

проведение второго процесса щелочной обработки,

при этом второй процесс щелочной обработки включает добавление второго щелочного пероксидного химического реагента и стабилизирующих пероксиды веществ к обработанному пероксидным щелочным химическим реагентом агрегату влажных пучков волокон,

при этом второй щелочной пероксидный химический реагент и стабилизирующие пероксиды вещества добавляют после выдерживания обработанного пероксидным щелочным химическим реагентом агрегата влажных пучков волокон в колонне выдерживания; и

выдерживание обработанного пероксидным щелочным химическим реагентом агрегата влажных пучков волокон, второго щелочного пероксидного химического реагента и стабилизирующих пероксиды веществ во второй колонне выдерживания в течение третьего заданного времени.

13. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором агрегат влажных пучков волокон содержит твердые частицы в концентрации, находящейся в интервале, составляющем от приблизительно 4% до приблизительно 18%.

14. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором время выдерживания агрегата влажных пучков волокон находится в интервале от приблизительно 3 минут до приблизительно 16 минут, при этом агрегат влажных пучков волокон выдерживается в резервуаре.

15. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором щелочной пероксидный химический реагент представляет собой щелочной химический реагент, концентрация которого находится в интервале от приблизительно 2% до приблизительно 8% по отношению к массе высушенного в печи лигноцеллюлозного материала.

16. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором время выдерживания агрегата влажных пучков волокон находится в интервале от приблизительно 1 минуты до приблизительно 20 минут, при этом агрегат влажных пучков волокон выдерживается в перекачивающем трубопроводе.

17. Химико-механический способ изготовления целлюлозной массы по п. 1, в котором время выдерживания агрегата влажных пучков волокон находится в интервале от приблизительно 3 минут до приблизительно 16 минут, при этом агрегат влажных пучков волокон выдерживается в перекачивающем трубопроводе.

| US 2008227161 A1, 18.09.2008 | |||

| US 2008035286 A1, 14.02.2008 | |||

| WO 2010056940 A2, 20.05.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИПКОЙ ЛЕНТЫ | 0 |

|

SU186059A1 |

Авторы

Даты

2016-07-10—Публикация

2013-09-27—Подача