Изобретение относится к способам очистки металлургического кремния до степени чистоты солнечного кремния, используемого в фотоэлектрических преобразователях солнечной энергии в электрическую.

Чистота солнечного кремния составляет 99.9999% (6N). В обеспечение чистоты указанного уровня необходимо соответствующее сокращение содержания в металлургическом кремнии таких примесей, как Fe, Al, Ca, Ti, cr, В, Р, О и С. Бор (В) и фосфор (Р) являются технологически сложно удаляемыми элементами из кремния. Содержание бора (В) и фосфора (Р) в солнечном кремнии не должно превышать 0.3 ppmw и 0.6 ppmw соответственно.

Наиболее часто используемый в настоящее время способ очистки кремния от примесей заключается в переводе металлургического кремния в летучие соединения (силаны), и последующее восстановление кремния на затравках (Siemens-процесс и его производные). По причине высокой стоимости и высокой экологической опасности производства кремния с использованием данных технологий, получили развитие способы прямой очистки металлургического кремния. Прямая очистка кремния, как правило, включает в себя последовательность технологических операций, каждая из которых направлена на удаление той или иной группы примесей. К таким операциям относятся направленная кристаллизация, вакуумное рафинирование, плазмохимическая обработка и т.д. [1]. Вакуумное рафинирование является одним из основных методов удаления из расплава кремния примесей с высоким давлением насыщенных паров (фосфор, натрий, калий, магний, цинк, кальций, алюминий). Одной из модификаций метода вакуумного рафинирования является метод плазмотермической очистки, основанный на воздействии на поверхность расплава кремния высокотемпературных динамических потоков плазмы формируемых плазмотронами. В качестве плазмообразующего газа в данном методе используются чистые инертные газы, как правило - аргон. Поток плазмы создает на поверхности расплава кремния локальную область с высокой температурой, с поверхности которой происходит интенсивное испарение примесей с высоким давлением насыщенных паров. Однако данные методы имеют сравнительно низкую эффективность удаления основных легирующих примесей - бора и фосфора. Таким образом, актуальной является задача удаления легирующих примесей из кремния.

Известен способ очистки кремния (аналог), обозначаемый как «направленная кристаллизация» [2-6], заключающийся в искусственном создании фронта кристаллизации расплавленного кремния. В процессе направленной кристаллизации происходит уменьшение содержания примесей в твердой фазе по сравнению с их содержанием в жидкой фазе. В финале процесса кристаллизованный кремний оказывается чище расплавленного. Уменьшение содержания примесей в твердой фазе зависит от коэффициента сегрегации, определяемого через соотношение равновесных концентраций примесей в твердом и жидком состоянии вещества, поэтому такой процесс очистки называется сегрегационной очисткой. В процессе кристаллизации хуже удаляются примеси с высоким коэффициентом сегрегации.

Недостатком процесса направленной кристаллизации (аналога) как технологии очистки металлургического кремния является плохое удаление бора и фосфора вследствие аномально высоких значений коэффициентов сегрегации указанных элементов, равных 0.8 и 0.35 соответственно.

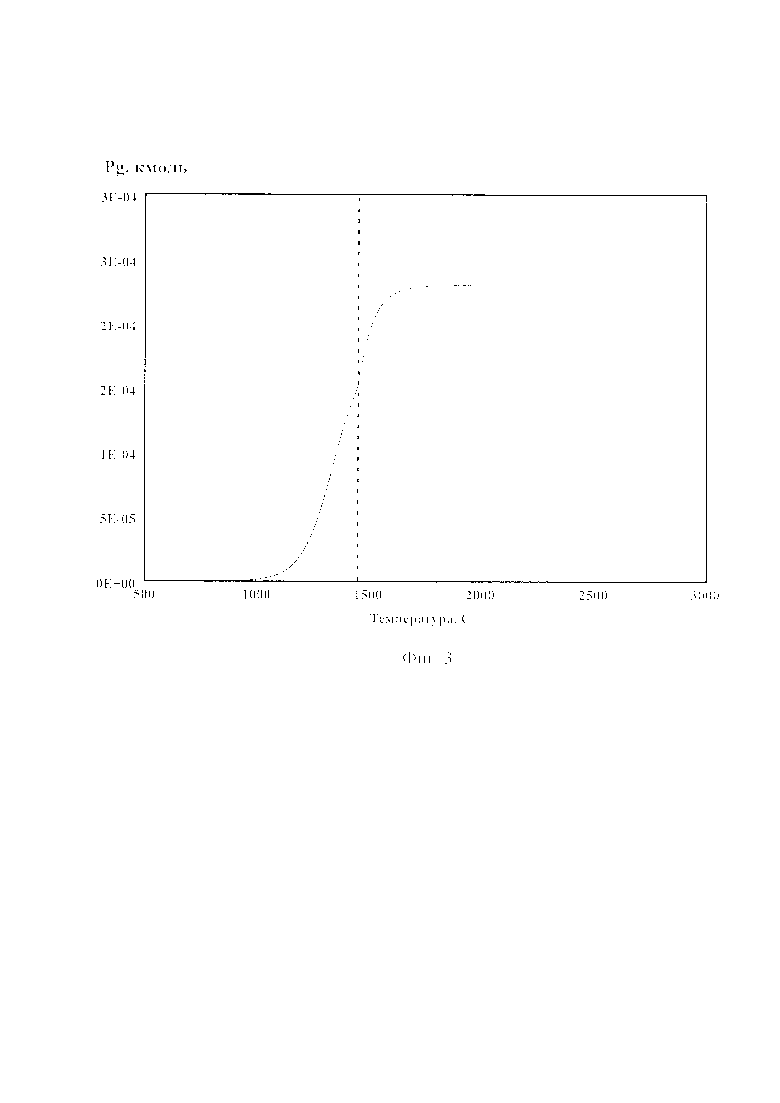

Известен технологический процесс очистки кремния от примесей бора за счет его взаимодействия с водородом (прототип). Газообразные (g) летучие соединения бора образуются при обдувке расплавленного  кремния влажным воздухом [7] при атмосферном давлении в соответствии с реакцией

кремния влажным воздухом [7] при атмосферном давлении в соответствии с реакцией

Вещество НВО является термодинамически метастабильным и в атмосфере, содержащей кислород, доокисляется до НВО2.

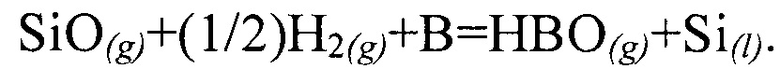

Температура плавления кремния равна 1450°С (на фиг. 1 и 3 показана прерывистой вертикальной прямой). График зависимости количества равновесного вещества НВО2 от температуры на фиг. 1 демонстрирует достаточно резкое снижение вероятности образования НВО2 в диапазоне 1450-2250°С, поэтому оптимальная для удаления бора температура находится в самом начале данного диапазона и составляет порядка 1500°С.

К недостатку прототипа относится тот факт, что для активного удаления Р нужна температура 1700°С. Однако, как отмечено выше, при такой температуре снижается вероятность образования НВО2 (см. фиг. 1); к тому же при температурах выше 1700°С начинается интенсивное испарение кремния.

Техническая задача предлагаемого решения состоит в создании технологических условий для одновременного интенсивного удаления примесей бора (В) и фосфора (Р) из расплавленного кремния при отсутствии испарения Si.

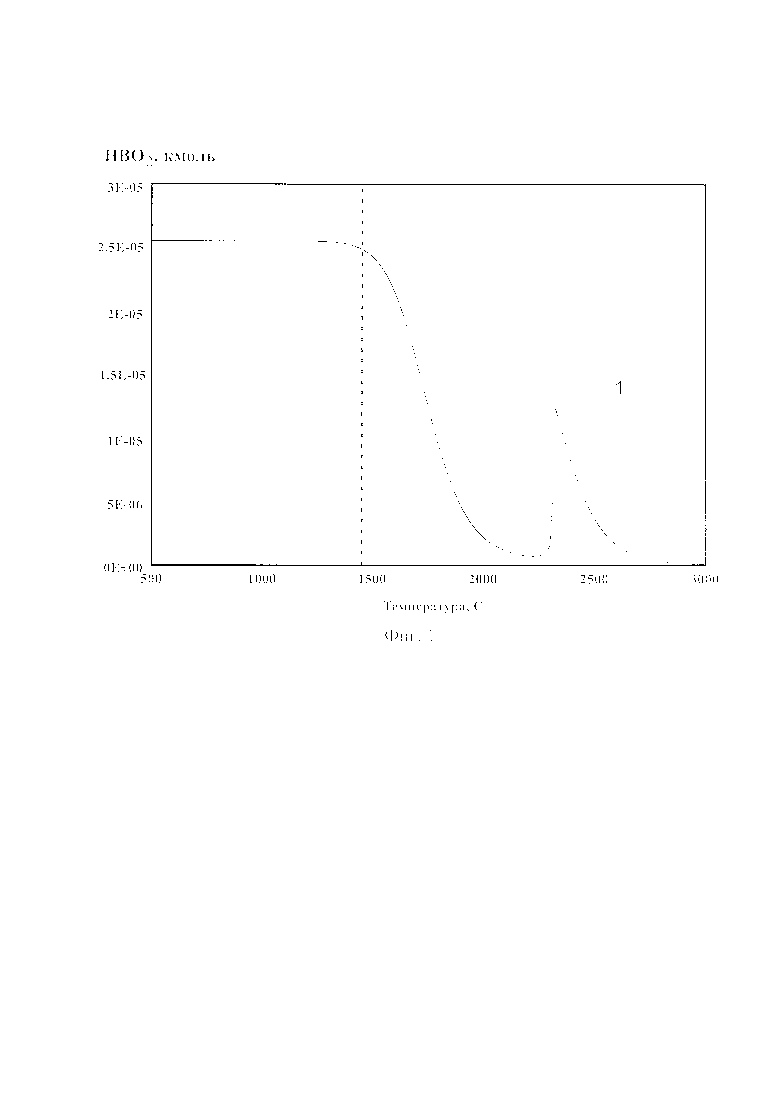

При атмосферном давлении на кривой зависимости количества равновесного вещества НВО2 от температуры при атмосферном давлении наблюдается достаточно интенсивный пик 1 в области высоких температур около 2300°С. При снижении давления пик образования НВО смещается в область низких температур, а также происходит рост амплитуды данного пика. На фиг. 2 представлена зависимость количества равновесного вещества НВО от температуры при давлении 0.0001 бар в системе, состоящей из 1 кмоля Si, 100 кмолей химически неактивного Ar, 1 кмоля Н2, 1000 ppm Н2О и 10 ppm В. Анализ данных фиг.2 позволяет сделать вывод о том, что высокотемпературный пик 1 образования НВО2 при давлении 0.0001 бар наблюдается при температуре около 1500°С при обдувке расплава металлургического кремния увлажненным водородом в соотношении 200-900 молей Н2 к 1 молю Н2О. Снижение мольной доли Н2 по отношению к доли Н2О в смеси двух этих компонент до уровня меньше, чем 200:1 вызывает резкий спад, практически до нуля, интенсивности образовании летучего соединения НВО2. Более высокое, чем 900:1 содержание Н2 в смеси Н2 и Н2О недопустимо из-за чрезмерного и неэффективного расходования водорода.

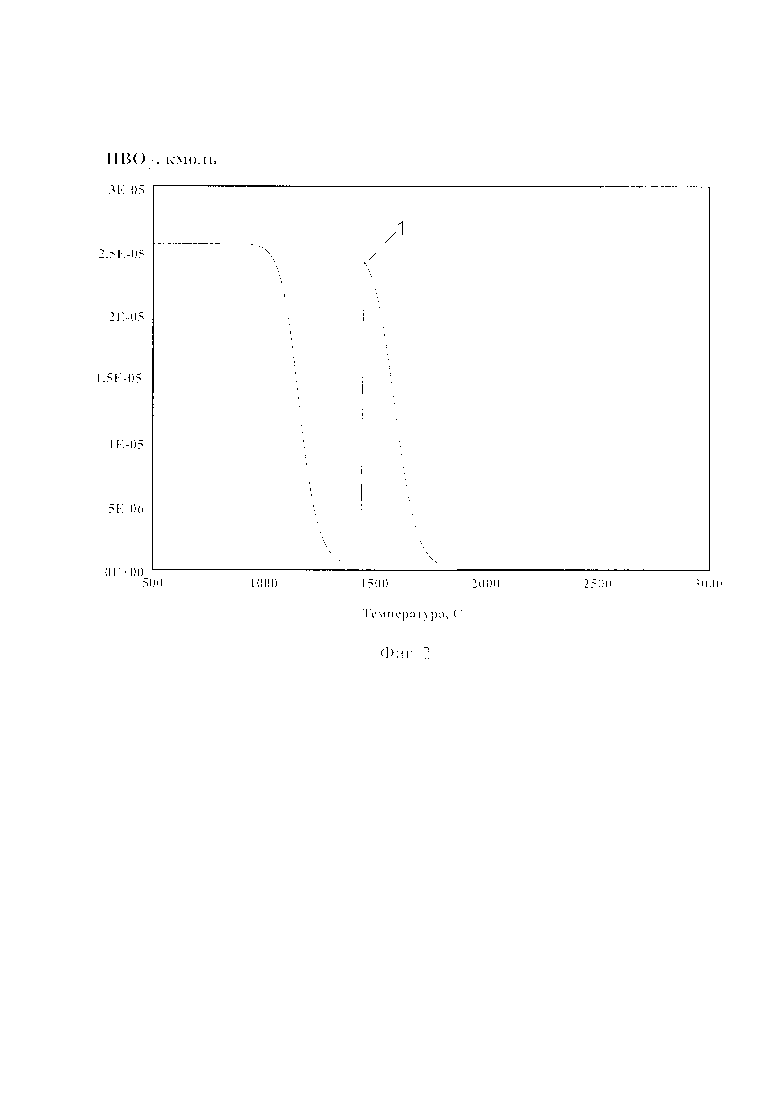

При этом величина испаряемого элементарного фосфора в этих условиях (давление 0.0001 бар и температура 1500°С) практически достигает максимальной величины и находится вблизи области насыщения (фиг. 3).

Таким образом, решение технической задачи достигается тем, что в процессе очистки кремния в замкнутой вакуумной камере с размещаемом в ней расплавом металлургического кремния обеспечивается давление порядка 0.0001 бар и поддерживается температура расплава кремния в диапазоне от 1400°С до 1600°С, а расплав кремния обдувается увлажненным водородом, количество которого в смеси Н2 и Н2О не выходит за пределы диапазона от 200 до 900 молей из расчета на 1 моль воды.

Данное решение может быть использовано в технологии прямой очистки кремния от примесей с целью получения кремния для задач солнечной энергетики.

ЛИТЕРАТУРА

1. Bruno Ceccaroli, Eivind Ovrelid, Sergio Pizzini. Solar Silicon Processes: Technologies, Challenges, and Opportunities 1st Edition. CRC Press, 2016, 272 p.

2. Silicon refining process: US 4242175 A: IPC C01B 33/037 / Allen D. Zumbrunnen; Applicant: Zumbrunnen Allen D-US 05/973,134, filed 26.12.1978, pub. 30.12.1980.

3. Патент США №20150028268 (A1), МПК v, C30B 29/06, SILICIO FERROSOLAR S.L., 2012.

4. Патент США №79554333 (B2), МКП H01L 31/1804, Y02E 10/547, CALISOLAR INC., 2009.

5. Патент Германия №112010004412 (Т5), МПК H01L 31/042, H01L 31/18, HOSHINO MASAHIRO KAO CHENG С, 2012.

6. Патент Германии №102005061690 (А1), МПК С01В 33/021, С01В 33/023, C23F 1/00, SCHEUTEN SOLAR HOLDING BV, 2009.

7. Европейский патент №0459421 (В1), МПК С01В 33/037, H01L 31/04, KAWASAKI STEEL CORPORATION, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки металлургического кремния от углерода | 2018 |

|

RU2707053C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2588627C1 |

| Способ повышения эффективности очистки кремния | 2018 |

|

RU2702173C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ ПЛАЗМОЙ СУХОГО АРГОНА С ИНЖЕКЦИЕЙ ВОДЫ НА ПОВЕРХНОСТЬ РАСПЛАВА С ПОСЛЕДУЮЩЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2010 |

|

RU2465199C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465201C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ СОЛНЕЧНОГО КАЧЕСТВА | 2002 |

|

RU2237616C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2011 |

|

RU2477684C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465200C1 |

| СПОСОБ ВАКУУМНОЙ ОЧИСТКИ КРЕМНИЯ | 2008 |

|

RU2381990C1 |

Изобретение относится к очистке металлургического кремния до степени чистоты солнечного кремния. Сущность изобретения заключается в расплавлении кремния в вакуумной камере и регулировке температуры расплава, при этом обеспечивается давление порядка 0,0001 бар и поддерживается температура расплава кремния в диапазоне от 1400°С до 1600°С. Согласно способу расплав кремния обдувается увлажненным водородом, количество которого в смеси Н2 и Н2О не выходит за пределы диапазона от 200 до 900 молей из расчета на 1 моль воды. Техническим результатом является одновременное интенсивное удаление легирующих примесей бора (В) и фосфора (Р) из расплавленного кремния при отсутствии испарения Si. 3 ил.

Способ очистки металлургического кремния от примесей в замкнутой вакуумной камере с размещаемой в ней загрузкой металлургического кремния, включающий расплавление и регулировку температуры расплава кремния, отличающийся тем, что в камере обеспечивают давление порядка 0,0001 бар и поддерживают температуру расплава кремния в диапазоне от 1400°С до 1600°С, расплав кремния обдувают увлажненным водородом, количество которого в смеси Н2 и Н2О находится в диапазоне от 200 до 900 молей из расчета на 1 моль воды.

| Опора мачты деррик-крана | 1973 |

|

SU459421A1 |

| US 7815882 B2, 19.10.2010 | |||

| US 8673073 B2, 18.03.2014 | |||

| US 5972107 A, 26.10.1999 | |||

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465201C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465200C1 |

| СПОСОБ СПЛАВЛЕНИЯ ПОРОШКА КРЕМНИЯ | 2009 |

|

RU2429196C2 |

| СПОСОБ ОЧИСТКИ КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159213C2 |

| И.А | |||

| Елисеев, Разработка промышленной технологии удаления бора при рафинировании кремния, Изв | |||

| вузов | |||

| Прикладная зимии и биотехнология, 2013, 1, (4), с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2019-07-01—Публикация

2018-10-09—Подача