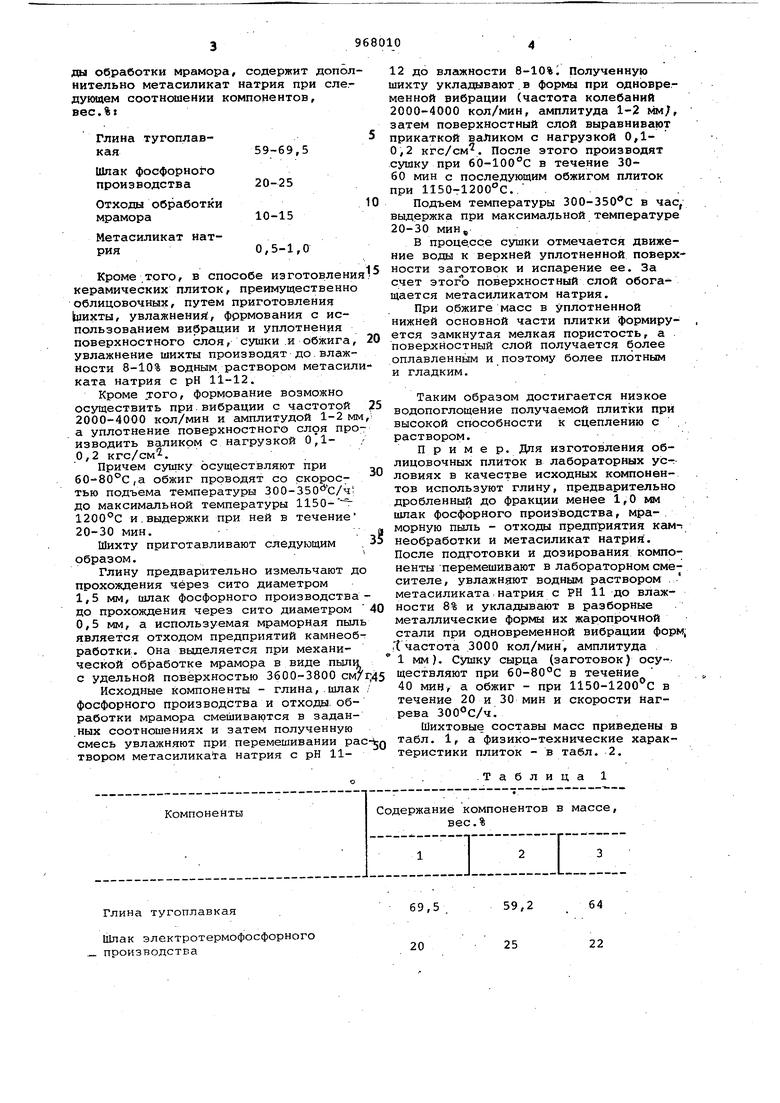

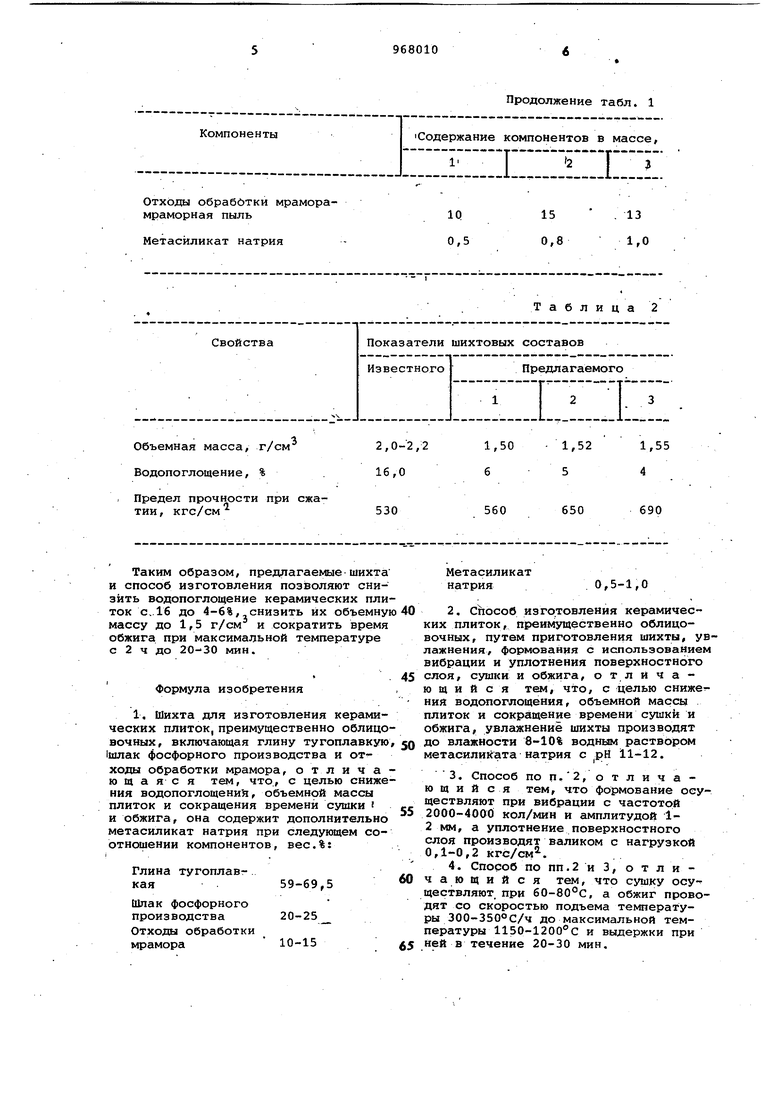

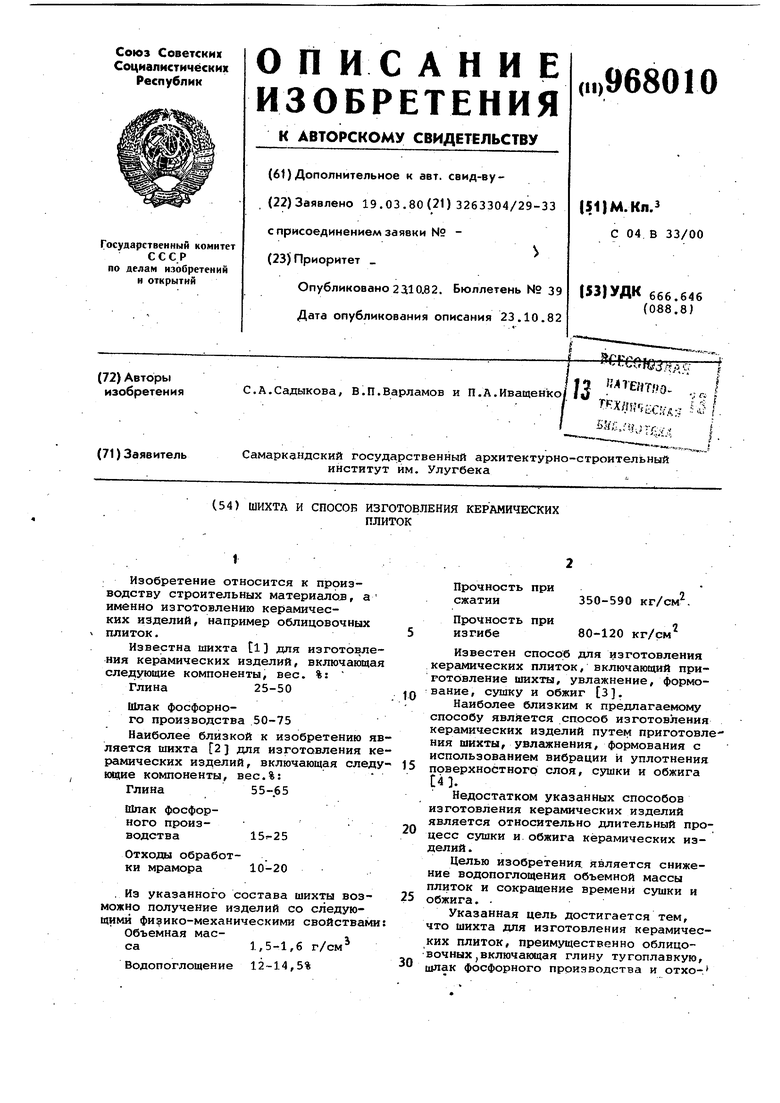

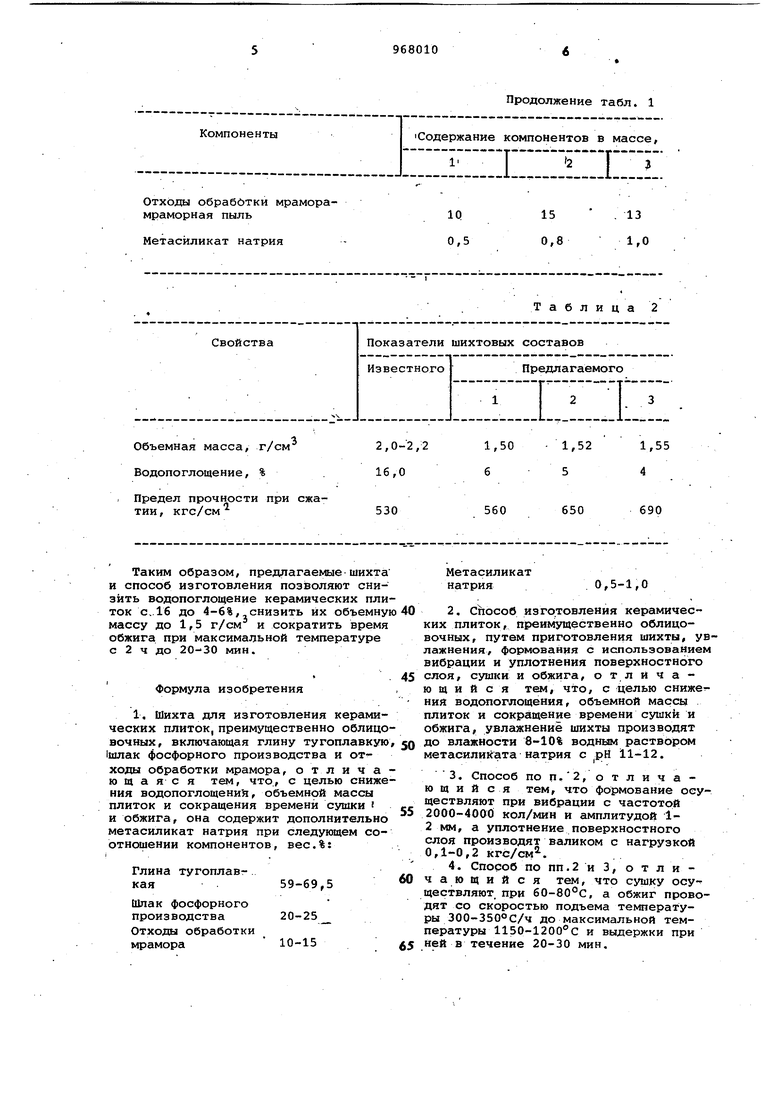

ды обработки мрамора, содержит допол нительно метасиликат натрия при сле,дующем соотношении компонентов, вес.%: Глина тугоплавкая59-69,5 Шлак фосфорного производства 20-25 Отходы обработки мрамора10-15 Метасиликат натрия0,5-1,0 Кроме того, в способе изготовлени керамических плиток, преимущественно облицовочных, путем приготовления Ьаихты, увлажнения , фррмования с использованием вибрации и уплотнения поверхностного слоя, сушки .и обжига увлажнение шихты производят до.влажности 8-10% водным раствором метасил ката натрия с рН 11-12. Кроме .того, формование возможно осуществить при вибрации с частотой 2000-4000 кол/мин и амплитудой 1-2 м а уплотнение поверхностного слоя пр изводить валиком с нагрузкой 0,10,2 кгс/см. Причем сушку осуществляют при ,а обжиг проводят со скоростью подъема температуры 300-350 С/ч до максимальной температуры 1150- 1200°С и.выдержки при ней в течение 20-30 мин. Шихту приготавливают следующим образом. Глину предварительно измельчают д прохождения через сито диаметром 1,5 мм, шлак фосфорного производства до прохождения через сито диаметром 0,5 мм, а используемая мраморная пыл является отходом предприятий камнеоб работки. Она выделяется при механической обработке мрамора в виде пыли с удельной поверхностью 3600-3800 cM Исходные компоненты - глина,.шлак фосфорного производства и отходы, обработки мрамора смешиваются в задан.ных соотношениях и затем полученную смесь увлажняют при перемешивании pa твором метасиликата натрия с рН 1112 до влажности 8-10% Полученную шихту укладалвают в формы при одновременной вибрации (частота колебаний 2000-4000 кол/мин, амплитуда 1-2 мм/, затем поверхностный слой выравнивают прикаткой валиком с нагрузкой 0,10,2 кгс/см. После этого производят сушку при бО-ЮО С в течение 3060 мин с последующим обжигом плиток при 1150-1200°С.. . Подъем температуры 300-350с в час, выдержка при максимальной температуре 20-30 мин, В процессе сушки отмечается движение воды к верхней уплотненной поверхности заготовок и испарение ее. За счет этогЪ поверхностный слой обогащается метасиликатом натрия. При обжиге масс в Уплотненной нижней основной части плитки формируется замкнутая мелкая пористость, а поверхностный слой получается более оплавленным и поэтому более плотньм и гладким. Таким образом достигается низкое водопоглощение получаемой плитки при высокой способности к сцеплению с . раствором. Пример. Для изготовления облицовочных плиток в лабораторных условиях в качестве исходных компонентов используют глину, предварительно дробленный до фракции менее 1,0 мм шлак фосфорного производства, мра-. морную пыль - отходы предприятия кам-i необработки и метасиликат натрия. После подготовки и дозирования компоненты перемешивают в лабораторном смесителе, увлажняют водным раствором . метасиликата:натрия с РН 11 до влажности 8% и укладывают в разборные металлические формы их жаропрочной стали при одновременной вибрации форм; .{частота 3000 кол/мин, амплитуда 1 мм), сушку сырца (заготовок) осуществляют при 60-80°С в течение 40 мин, а обжиг - при 1150-1200 С в течение 20 и 30 мин и скорости нагрева . Шихтовые составы масс приведены в табл. 1, а физико-технические характеристики плиток - в табл. 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| Керамическая масса для изготовления облицовочных плиток | 1991 |

|

SU1791419A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

| Плавень для изготовления керамических изделий | 1976 |

|

SU617436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КЕРАМИЧЕСКИХ ПЛИТОК | 1991 |

|

RU2028992C1 |

| Керамическая масса для изготовления плиток | 1981 |

|

SU1008191A1 |

| Керамическая масса | 1981 |

|

SU1044620A1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

Глина тугоплавкая

Шлак электротермофосфорного производства

64

59,2

22

25 Компоненты Отходы обработки мраморамраморная пыль Метасйликат натрия -«-- --.--«. . Свойства

Объемная масса, г/см2,0-2,2

Водопоглощение, % .16,0

Предел прочности при сжатии, кгс/см530 Таким образом, предлагаемыешихта и способ изготовления поз воляют снизйть Водопоглощение керамических пли ток с,16 до 4-6%, снизить их объемну массу до 1,5 г/см и сократить время обжига при максимальной температуре с 2 ч до 20-30 мин. Формула изобретения 1, Шихта для изготовления керамических плиток, преимущественно облицо вочных, включающая глину тугоплавкую 1шлак фосфорного производства и от ходы обработки мрамора, отлича ющаяся тем, что, с целью сниже ния водопоглощений, объемной массы плиток и сокращения времени сушки г и обжига, она содержит дополнительно метасиликат натрия при следующем соотношении компонентов, вес.%: Глина тугоплав59-69,5 кая Шлак фосфорного 20-25 производства Отходы обработки мрамора

1,50 1,52 1,55 65 4

650

690

560 Продолжение табл. 1 |Содержание компонентов в массе, i; :;i;iiii; i i: 1Q 15 . 13 0,5 0,8 1,0 «««. .«..«..««-..«-..- .««..« Т а б л и ц а 2 Показатели шихтовых составов Известного Г Предлагаемого Метасиликат 0,5-1,0 натрия 2.Способ изготовления керамических плиток, преимущественно облицовочных, путем приготовления шихты, увлажнения, формования с использованием вибрации и уплотнения поверхностного слоя, сушки и обжига, о т л и ч а ю щ и и с я тем, что, с целью сниже НИИ водоттоглощения, объемной массы плиток и сокращение времени сушки и обжига, увлажнение шихты производят до влажности 8-10% водным раствором метасиликата натрия с рН 11-12. 3.Способ по п.2, отличающийся тем, что формование осуществляют при вибрации с частотой 2000-4000 кол/мин и амплитудой 12 мм, а уплотнение поверхностного слоя производят валиком с нагрузкой 0,1-0,2 кгс/см. 4.Способ по ПП.2 и 3, о т л и чающийся тем, что сушку осуществляют при 60-80°С, а обжиг проводят со скоростью подъема температуры 300-350° С/ч до максимальной температуры 1150-1200°С и выдержки при ней в течение 20-30 мин.

79680108

Источники информации,-2. Авторское свидетельство СССР

принятые во внимание при экспертизепо заявке 2821990/29-33,

ная лицевая керамика из смесей иатехнология керамики и огнеупоров,М.,

основе фосфорных шпаков.-Строитель-5 Стройиздат, 1972, с. 396-398.

ные материсшы. М., 1977, 5,,4. Авторское свидетельство СССР

с. 33. 337259, кл. В 28 В 1/08, 1970.

кл. С 04 В 33/00, 1979.

Авторы

Даты

1982-10-23—Публикация

1981-03-19—Подача