Предлагаемое изобретение относится к области измерения температуры в технологических системах, в частности к способам определения контактной температуры при правке абразивных кругов с использованием правящих карандашей из сверхтвердых материалов.

Известен способ определения температуры шлифуемой поверхности металла в зоне резания с помощью срезаемой термопары, состоящей из детали и термоэлектрода, помещенного в шлифуемую деталь (Жабокрицкий Р.А. Способ определения температуры шлифуемой поверхности металла в зоне резания срезаемой термопарой, состоящей из детали и термоэлектрода, помещенного в шлифуемую деталь. - А.с. СССР №468108, G01K 7/08). Согласно известному способу закладной срезаемый термоэлектрод покрывают предварительно электроизоляционным лаком и защемляют по нормали к шлифуемой поверхности между двумя половинами исследуемого образца. Полученную таким образом срезаемую полуискусственную термопару «деталь-закладной срезаемый термоэлектрод» подключают к электронному осциллографу, по осциллограммам определяют величину выходного напряжения данной термопары и вычисляют контактную температуру по определенной зависимости.

Недостатком указанного способа является отсутствие возможности определить температуру в зоне резания, когда обрабатываемый и режущий материалы - диэлектрики, поскольку известный способ применим лишь при обработке деталей из электропроводных материалов, образующих с закладным термоэлектродом полуискусственную термопару.

Известен также способ определения контактной температуры и характера ее распределения в режущих инструментах (Хапачев Б.С. Способ определения контактной температуры и характера ее распределения в режущих инструментах. - Патент на изобретение РФ №2248537, G01K 7/04, G01N 3/58). Указанный способ предполагает использование искусственной термопары, которая монтируется в теле инструментального материала, а также осциллографирование ее выходного напряжения. При этом в процессе изнашивания инструмента периодически выполняют одновременные измерения расстояний от места перехода термоэлектродов в спай до рабочей поверхности кристалла и соответствующие этим расстояниям значения температуры с последующей аппроксимацией экспериментальных результатов функцией, впоследствии экстраполируемой до зоны резания.

Использование указанного способа позволяет лишь определить характер распределения температуры по длине кристалла, но не дает возможность экспериментально установить значение контактной температуры при правке абразивных кругов инструментами из сверхтвердых материалов (в частности, алмазными карандашами). По мере износа кристалла из сверхтвердых материалов в нем накапливаются повреждения (появляются трещины на рабочей поверхности алмаза) под действием циклически изменяющихся и многократно действующих термических напряжений. Накопление повреждений приводит к изменению физико-механических свойств кристаллов алмаза, в частности к постепенному снижению (по мере выработки ресурса работы инструмента) прочности алмаза. Поэтому значения температуры, полученные на различных этапах износа алмаза, невозможно экстраполировать до рабочей зоны, поскольку не наблюдается на осциллограммах непрерывное возрастание температуры по мере приближения рабочей зоны (по мере износа кристалла) к спаю термопары.

Задачей предлагаемого изобретения является определение контактной температуры при использовании инструментов из сверхтвердых материалов, в частности при правке абразивных кругов карандашами из природных, моно- и поликристаллических синтетических кристаллов алмаза.

Технический результат достигается за счет того, что правку кругов выполняют последовательно однокристальными инструментами, оснащенными кристаллами, имеющими одинаковые физико-механические свойства, форму и постоянные размеры поперечного сечения, но различающимися значениями длины (например, L=2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0 мм). При этом однокристальные карандаши изготавливают по единому технологическому процессу, причем форма кристаллов, используемых для изготовления данной партии инструментов, должна быть постоянной (например, цилиндрической или в виде правильной призмы). Для каждого инструмента, оснащенного кристаллом определенной длины, фиксируют температуру при помощи искусственной термопары, которая устанавливается на торцевой поверхности зерна. Измерения температуры проводят на начальном этапе износа карандаша, соответствующем периоду приработки инструмента, когда еще в кристалле не накопились повреждения, обусловливающие снижение прочностных характеристик алмаза. При этом измерения проводят только тогда, когда сформировалась полная рабочая поверхность, т.е. когда кристалл начал работать всей площадью поперечного сечения. Это обеспечивается (при незначительных величинах износа алмаза) путем установки карандаша под небольшим углом относительно горизонтальной плоскости (в пределах 4…5°). Для повышения точности следует измерения температуры для различных по длине кристаллов проводить при одинаковых величинах их износа. Испытывая однокристальные инструменты, оснащенные кристаллами различной длины (L1≠L2≠…≠Ln), экспериментально устанавливают изменения температуры в зависимости от расстояния между рабочей поверхностью кристалла и горячим спаем термопары. Полученные таким образом значения температуры, зависящие от длины кристаллов, подвергают математической обработке и получают функцию, описывающую изменение температуры в зависимости от длины кристалла. В последующем полученную экспериментальную зависимость аппроксимируют функцией, которую затем экстраполируют до зоны резания (L^O), что позволяет определить контактную температуру при правке абразивных кругов алмазными карандашами.

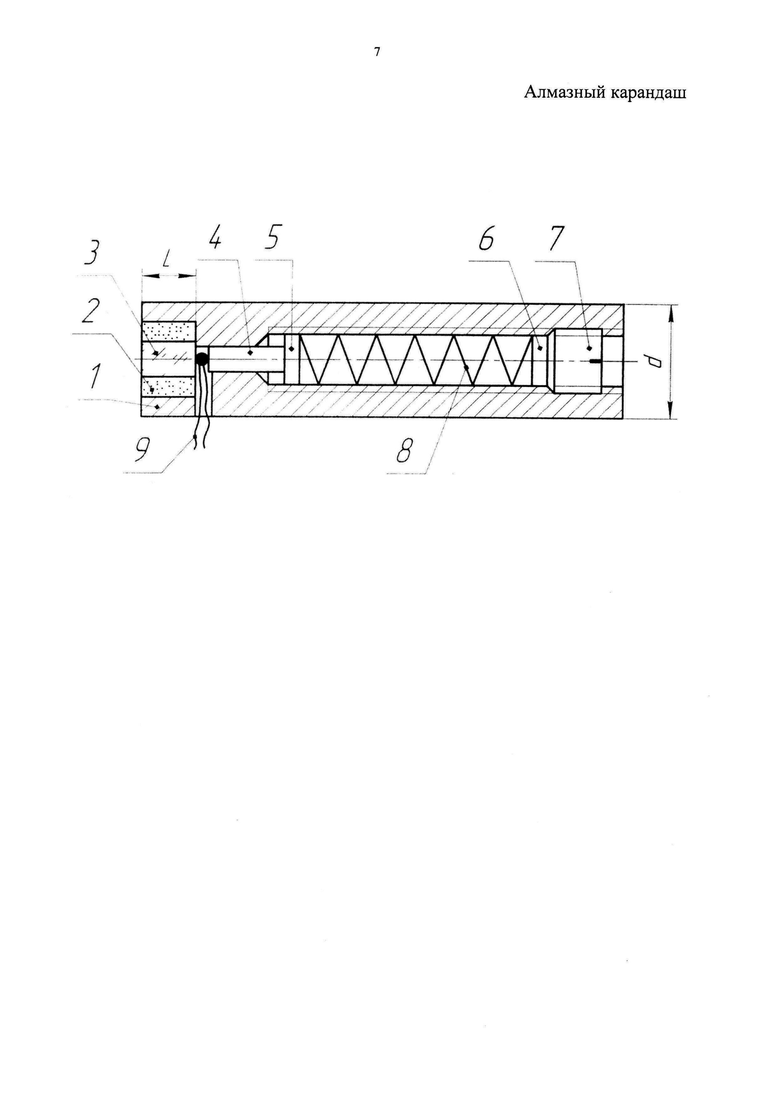

На чертеже изображено устройство (алмазный карандаш), которое позволяет осуществить предлагаемый способ определения контактной температуры при правке абразивных кругов.

Устройство содержит корпус 1, в котором при помощи связки 2 закреплен кристалл алмаза 3. Устройство также включает в себя диэлектрический штырек 4, шайбы 5 и 6, винт 7, пружину 8, а также термопару 9, которая подключается к измерительной системе (она не показана).

Термопара 9 вставляется в перпендикулярное к оси карандаша отверстие и прижимается к кристаллу 3 при помощи пружины 8 (через диэлектрический штырек 4). Отверстие для термопары 9 расположено от рабочей поверхности инструмента на расстоянии, равном длине кристалла, которым оснащен данный экспериментальный карандаш. Усилие прижима термопары 9 к кристаллу 3 в экспериментах, проводимых с использованием различных по длине кристаллов 3, поддерживается постоянным. Постоянство усилия обеспечивается при помощи винта 7 путем его перемещения вдоль оси карандаша. На торце диэлектрического штырька 4, обращенном к термопаре 9, выполнено по оси небольшое углубление для размещения рабочего спая термопары 9 (необходимость формирования углубления на торце штырька 4 зависит от конкретного вида рабочего спая термопары). Это обеспечивает центрирование рабочего спая относительно кристалла алмаза и исключает возможный контакт термопары 9 с корпусом карандаша 1. Для обеспечения более равномерного сжатия пружины 8 на ее торцах устанавливаются шайбы 5 и 6.

С использованием предлагаемого способа были проведены экспериментальные исследования по определению контактной температуры при использовании инструментов из сверхтвердых материалов при правке абразивных кругов однокристальными карандашами, оснащенными синтетическими поликристаллическими алмазами. Правку абразивных кругов 600×63×305 24А50ПСТ25К6 производили на круглошлифовальном станке мод.ЗБ151 при обильном охлаждении СОЖ на следующих режимах: Sпрод.=0,5 м/мин, Sпоп.=0,025 мм/х. стола. Возникающую в процессе правки абразивных кругов температуру фиксировали при помощи измерительной системы, включающей в себя микропроцессорный измеритель ТРМ101, блок питания БП30, адаптер интерфейса АС4 и компьютер, а величину износа однокристальных карандашей, оснащенных кристаллами, имеющими различную длину, определяли при помощи специального приспособления с погрешностью ± 0,01 мм (для этой цели можно использовать также инструментальный микроскоп). В эксперименте использовали термопару хромель-алюмель (диаметр термоэлектродов 0,3 мм) и поликристаллические синтетические кристаллы алмаза марки CVD-CDY, имеющие форму правильной призмы (сторона квадратного сечения 1,2 мм), но различную длину (L=2,0; 3,0; 4,0 и 5,0 мм). Для всех испытанных карандашей линейный износ кристаллов был одинаков и составил 0,3 мм.

После математической обработки результатов эксперимента получена экспоненциальная функция, описывающая изменение контактной температуры в зависимости от длины кристалла:

t=ae-bL,

где а и b - постоянные коэффициенты, зависящие от условий правки абразивных кругов, (а=802,4; b=0,49);

L - длина кристалла, мм.

Полученную функцию в дальнейшем использовали для определения (путем экстраполяции) контактной температуры в зоне правки абразивного круга: при выбранных условиях эксперимента контактная температура составила 802°С.

Таким образом, предлагаемый способ позволяет определить величину контактной температуры при правке абразивных кругов алмазными карандашами, оснащенными диэлектрическими инструментальными материалами. Разработанный способ позволяет оценить значение температуры в зоне резания с учетом изменения теплофизических свойств алмаза, зависящих от температуры. Кроме того, меняя режим правки абразивных кругов (характеристику круга, скорость продольной подачи инструмента, значения поперечной подачи круга и др.), можно, используя предлагаемый способ, определить влияние указанных параметров на контактную температуру при правке абразивных кругов.

Способ может быть использован не только при правке абразивных кругов, но и при обработке природных камней и эксплуатации буровых алмазных коронок.

Определение контактной температуры в зоне резания позволит в дальнейшем разработать пути ее снижения, а значит, и значений термических напряжений в кристаллах, многократные действия которых приводят к снижению ресурса работы алмазных инструментов. Осуществление предлагаемого способа будет способствовать разработке методов повышения срока службы и конкурентоспособности инструментов из сверхтвердых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ТЕМПЕРАТУРНОГО ПОЛЯ, ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ И ХАРАКТЕРА ЕЕ РАСПРЕДЕЛЕНИЯ В ОБРАБАТЫВАЕМОМ МАТЕРИАЛЕ | 2005 |

|

RU2287787C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ТЕМПЕРАТУРЫ И ХАРАКТЕРА ЕЕ РАСПРЕДЕЛЕНИЯ В РЕЖУЩИХ ИНСТРУМЕНТАХ | 2003 |

|

RU2248537C1 |

| Способ определения контактной температуры при механической обработке материалов | 2018 |

|

RU2688862C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛМАЗНЫЕ ПОРОШКИ | 2014 |

|

RU2586170C1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ УДАРА ЗЕРЕН О ПРЕГРАДУ | 2015 |

|

RU2603224C1 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2006 |

|

RU2334609C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| Алмазный инструмент для правки шлифовальных кругов | 1977 |

|

SU701782A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

Изобретение относится к области измерительной техники и может быть использовано для измерения температуры при правке абразивных кругов инструментами из сверхтвердых материалов с помощью искусственной термопары, установленной на торцевой поверхности кристалла. Способ предполагает осциллографирование выходных сигналов термопары. По ним устанавливают значения температуры, которые затем аппроксимируют функцией, впоследствии экстраполируемой до зоны резания. При этом фиксируют значения температуры, которые соответствуют периоду приработки однокристальных инструментов, оснащенных кристаллами из сверхтвердых материалов, имеющими различную длину. Технический результат - повышение точности и достоверности определения контактной температуры. 1 ил.

.

Способ определения контактной температуры при использовании инструментов из сверхтвердых материалов с помощью искусственной термопары, установленной на торцевой поверхности кристалла, заключающийся в осциллографировании ее выходных напряжений и определении по ним значений температуры, аппроксимируемых функцией, которую впоследствии экстраполируют до зоны резания, отличающийся тем, что фиксируют значения температуры, соответствующие периоду приработки инструментов, причем измерение температуры производят на различающихся по длине кристаллах.

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ТЕМПЕРАТУРЫ И ХАРАКТЕРА ЕЕ РАСПРЕДЕЛЕНИЯ В РЕЖУЩИХ ИНСТРУМЕНТАХ | 2003 |

|

RU2248537C1 |

| Способ определения температуры шлифуемой поверхности металла в зоне резания срезаемой термопарой,состоящей из детали и термоэлектрода, помещенного в шлифуемую деталь | 1972 |

|

SU468108A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ ПРИ РЕЗАНИИ | 1988 |

|

RU1623394C |

| Способ определения износа металлов | 1988 |

|

SU1575099A2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РЕЖУЩЕЙ КРОМКИ ЛЕЗВИЙНОГО ИНСТРУМЕНТА ПРИ ВЫСОКОСКОРОСТНОМ ФРЕЗЕРОВАНИИ МЕТАЛЛА | 2010 |

|

RU2445588C1 |

| Аппарат для газирования воды | 1946 |

|

SU78392A1 |

| US 20130195143 A1 , 01.08.2013. | |||

Авторы

Даты

2016-07-10—Публикация

2015-02-17—Подача