Изобретение относится к измерительной технике, в частности к измерениям температуры в зоне резания лезвийным инструментом с использованием термопары.

Измерение степени нагрева инструмента и материала в зоне резания имеет существенное значение для выбора режима резания с максимальной производительностью без ущерба для стойкости инструмента. Известны технические решения, связанные с измерением температуры в зоне резания, предлагающие термопары специального вида, способы их установки, а также методы измерения физических параметров в зоне резания.

Известен способ, связанный с установкой термопары внутри инструмента. Он не позволяет определить точное значение температуры на режущей кромке по причине сложности препарирования инструмента надлежащим образом (патент RU №2248537 С1, МПК G01K 7/04, G01N 3/58 от 20.03.2005 г.).

Известны способы, связанные с измерением токов естественной термопары «инструмент-деталь» или «инструмент-деталь-станок». Они дают только качественную картину нагрева в зоне резания и, кроме того, требуют дополнительных экспериментов по устранению влияния внешних факторов (например, электрического сопротивления масляной пленки и др.) на величины измеряемых параметров (заявки RU №97105804, МПК G01K 7/02 от 27.03.1997 г.; RU №97100992, МПК В23В 25/06 от 10.01.1999 г.; патенты RU №2124707, МПК G01K 7/02 от 09.04.1997 г.; RU №1623394 МПК G01K 7/02 от 09.08.1995 г.).

Общим недостатком перечисленных выше технических решений является то, что измеряется температура не режущей кромки инструмента, а температура тепловой волны в теле детали или инструмента, которая доходит до термопары. Эта температура значительно отличается от температуры нагрева режущей кромки инструмента в зависимости от способа установки термопары и теплопроводности материалов детали и инструмента.

Известно техническое решение по патенту России №2287787 С1, МПК G01K 7/04, 2006 г. Способ определения величины температурного поля, температуры в зоне резания и характера ее распределения в обрабатываемом материале заключается в том, что устанавливают искусственную термопару в обрабатываемом материале и осциллографируют ее выходное напряжение. При этом в процессе обработки материала инструмент непрерывно подается до соприкосновения с термопарой. Полученную осциллограмму обрабатывают, определяют предварительную величину температурного поля, которую затем увеличивают на размер слоя термопары, а также получают функцию, аппроксимирующую характер распределения температуры в обрабатываемом материале. Для получения значения температуры в точке в зоне резания ее экстраполируют от точки соприкосновения инструмента с термопарой до места перехода термоэлектродов в спай.

Недостатками данного технического решения являются:

- измеряется температура фронта тепловой волны, а не температура режущей кромки инструмента, которые значительно отличаются;

- значение температуры в зоне резания определяется путем экстраполяции осциллограммы на расстояние от последнего замера до места перехода термоэлектродов в спай, которое достаточно точно определить весьма сложно.

Наиболее близким техническим решением к предлагаемому изобретению является изобретение по авторскому свидетельству SU №468108, МПК G01K 7/08, 1975 г. Способ определения температуры шлифуемой поверхности металла в зоне резания срезаемой естественной термопарой, состоящей из детали и термоэлектрода, заключающийся в том, что термоэлектрод покрывают перед помещением его в шлифуемую деталь электроизоляционным лаком, определяют коэффициент тепловой активности пограничного слоя зоны шлифования и по полученным данным находят искомую температуру шлифуемой поверхности в зоне резания.

Недостатками прототипа являются:

- температура измеряется в течение очень короткого промежутка времени (около 0,02 с), что требует высокой точности считывания показаний осциллографа, так как может быть проведено только одно измерение в момент срезания термопары;

- неприменимость для оперативного выбора режимов резания, так как требует экспериментального определения коэффициента тепловой активности пограничного слоя зоны шлифования.

Задачей и техническим результатом изобретения является обеспечение измерения температуры режущей кромки лезвийного инструмента с высокой точностью.

Решение задачи и технический результат достигаются тем, что в способе измерения температуры режущей кромки лезвийного инструмента при высокоскоростном фрезеровании металла с помощью термопары, установленной в обрабатываемом материале детали, горячий спай термопары раскатывают по форме в виде пластины до толщины много меньшей толщины снимаемой стружки, заглубляют в деталь на толщину горячего спая термопары и приваривают к детали так, что в момент резания фрезой горячий спай термопары становится элементом стружки и разогревается до максимальной температуры, которая реализуется в зоне скольжения стружки по передней поверхности инструмента, регистрируют температуру тепловой волны с частотой опроса не менее 10000 Гц, в том числе неоднократно регистрируют температуру горячего спая термопары в момент срезания его элемента вплоть до момента его полного уничтожения.

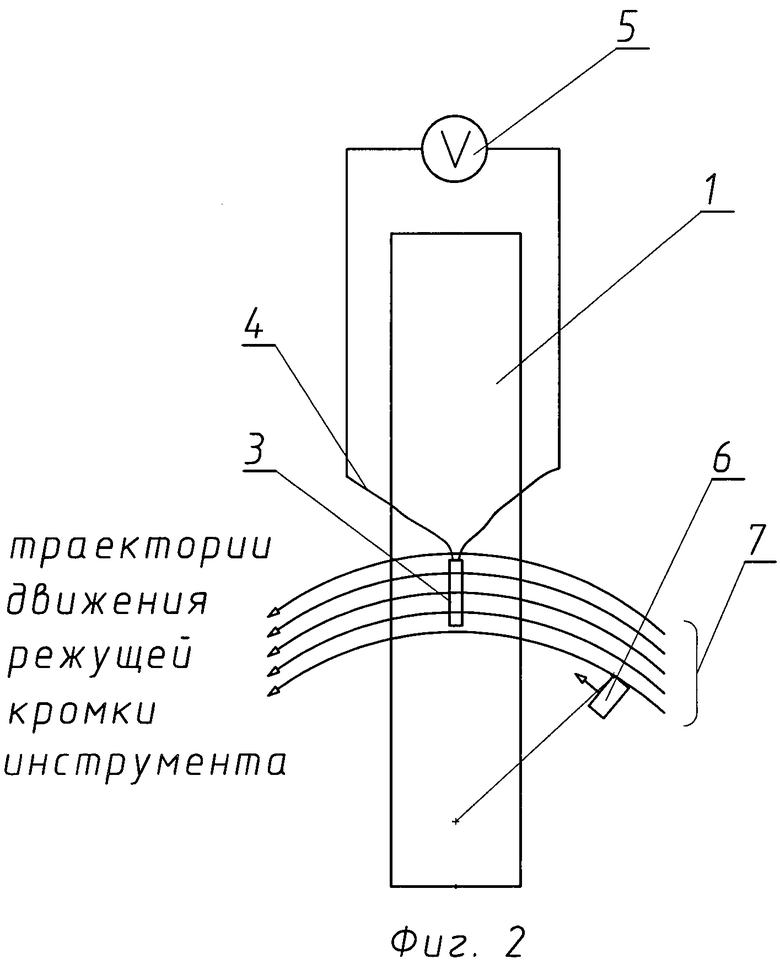

На фиг.1 показана деталь с термопарой, подготовленная для эксперимента.

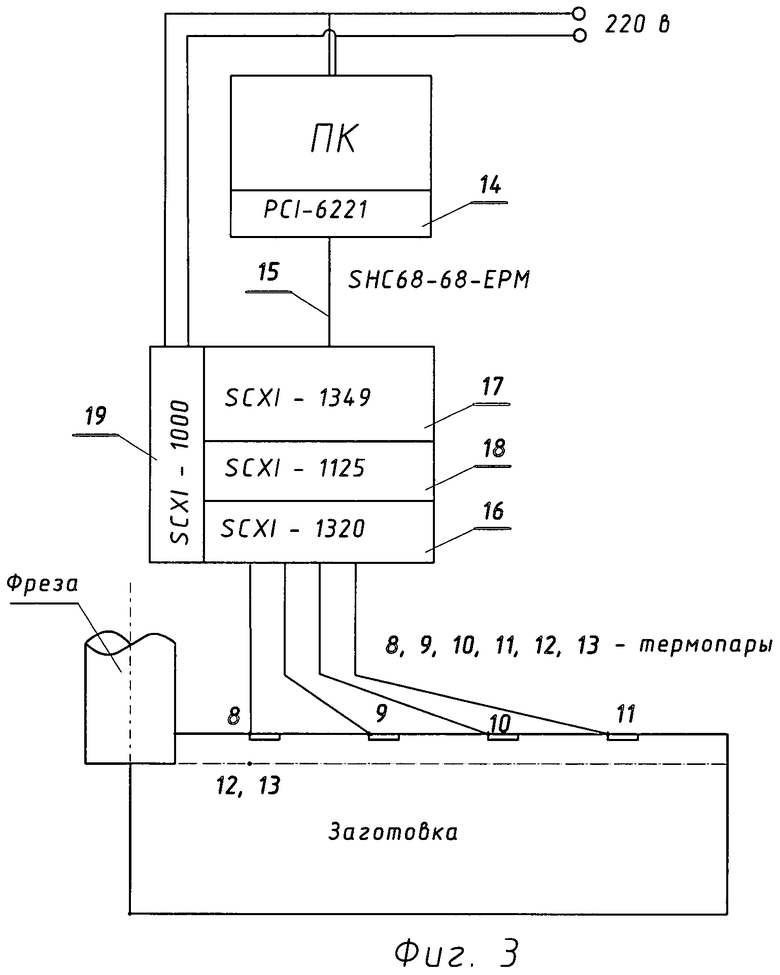

На фиг.2 приведены последовательные траектории режущей кромки инструмента.

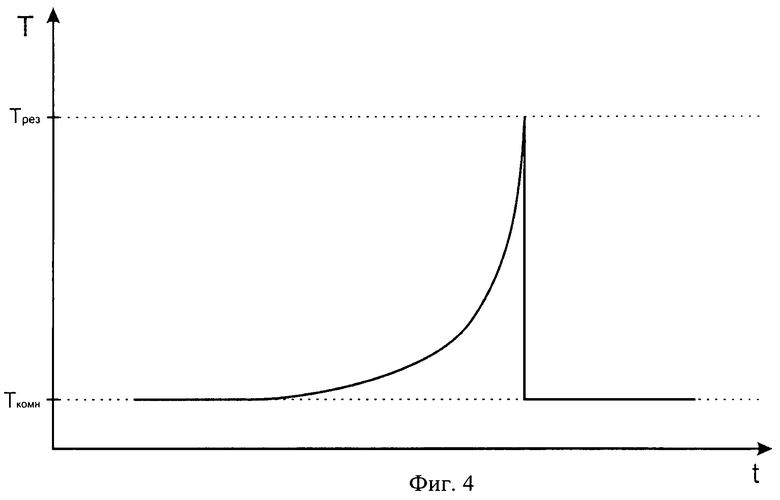

На фиг.3 приведена схема экспериментальной установки.

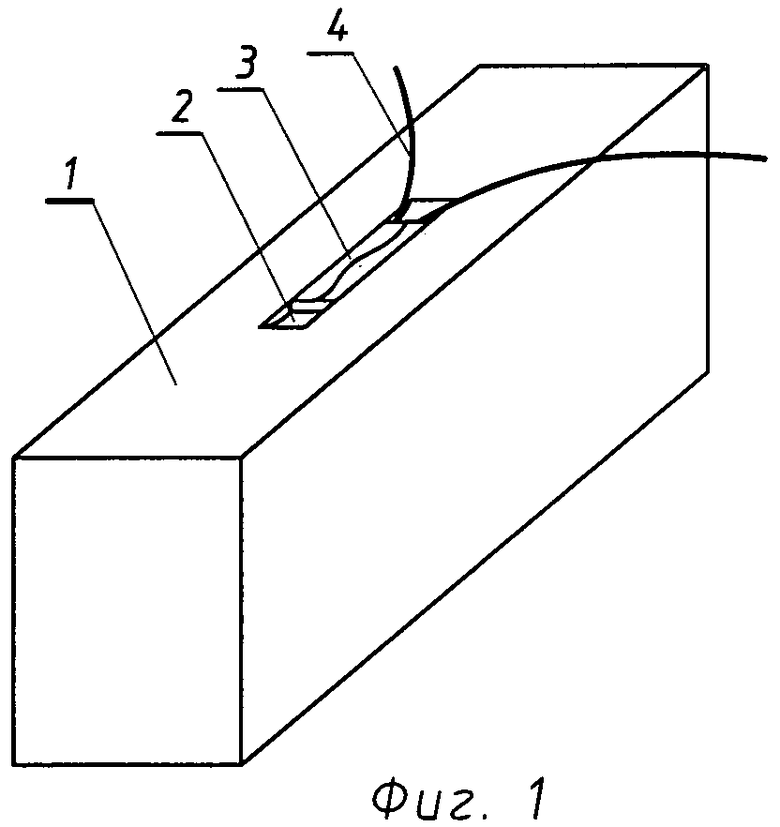

На фиг.4 приведен график значений температуры термопары в процессе эксперимента.

Подготовка детали к эксперименту заключается в том (фиг.1 и 2), что в детали 1 фрезеруют паз 2 глубиной, равной толщине горячего спая термопары. В паз закладывают предварительно раскатанный до необходимой толщины горячий спай термопары 3 и приваривают к детали. Термопару проводами 4 соединяют с регистрирующим устройством 5. В процессе резания режущая кромка инструмента 6 несколько раз срезает элемент горячего спая термопары (траектории режущей кромки 7), показания температуры которого регистрируются прибором, обеспечивающим высокую частоту опроса. На фиг.3 показана схема экспериментальной установки. Для повышения надежности эксперимента в заготовку встраивают несколько термопар (в проведенном эксперименте использовались четыре основные термопары на позициях 8-11 и две контрольные термопары 12 и 13 для фиксации температуры тепловой волны в детали, фиг.3). Для регистрации показаний термопар использовались персональный компьютер 14 с модулем сбора данных с частотой опроса не менее 10000 Гц, соединенный экранированным кабелем 15 с блоком 16 ввода/вывода показаний термопар через переходник 17 и модуль 18 согласования и вывода аналоговых сигналов, собранные на шасси 19.

Способ измерения температуры в зоне резания с помощью термопары заключается в том, что фреза при характерных для скоростного фрезерования скорости резания и подаче успевает несколько раз срезать горячий спай термопары до полного ее уничтожения. В момент срезания горячего спая термопары его часть становится элементом стружки, разогреваясь при этом до максимальной температуры в зоне резания, которая реализуется в зоне скольжения стружки по передней поверхности инструмента. Частота опроса показаний термопары такова, что при каждом срезании горячего спая термопары происходит регистрация величины термоЭДС и должна быть не менее 10000 Гц, так как время срезания одной полоски горячего спая термопары при характерной скорости резания составляет ~0,001 сек.

На фиг.4 показан итоговый результат обработки показаний термопар. В момент прекращения сигнала от термопар фиксируется максимальная температура в зоне резания Трез.

Достигаемый эффект заключается в том, что подготовка эксперимента (раскатка горячего спая термопары и укладка ее в паз в теле детали) позволяет несколько раз произвести регистрацию температуры в моменты срезания горячего спая термопары и тем самым с более высокой точностью определить реальную температуру режущей кромки, а минимальная толщина спая термопары обеспечивает малую термическую инерцию прогревания в процессе резания. При этом длина раскатанного горячего спая термопары такова, что до полного его уничтожения при характерных для скоростного фрезерования скорости резания и подаче фреза успевает несколько раз срезать горячий спай термопары (фиг.2). Частота регистрации величины термоЭДС термопары должна быть не менее 10000 Гц, так как время срезания одной полоски термопары при характерной скорости резания и подаче составляет ~0,001 сек. При этом регистрируемая температура тепловой волны, проходящей внутри горячего спая термопары, постепенно приближается к температуре режущей кромки инструмента по мере сокращения длины остатка горячего спая термопары, что позволяет с более высокой точностью получить температуру срезаемой стружки и, следовательно, температуру режущей кромки инструмента в момент последнего контакта инструмента и термоэлектродов.

Существенным преимуществом данного способа является то, что используются стандартные термопары и аппаратура обработки термоЭДС с известными по ГОСТ характеристиками, что исключает необходимость тарировки измерительного комплекса (что требуется для обработки осциллограммы - патент RU №2277787, или в случае подбора пары «деталь - проволока», авт.св. SU №468108).

Изобретение относится к измерительной технике, в частности к измерениям температуры в зоне резания лезвийным инструментом с использованием термопары. Техническим результатом является определение температуры детали в фактической точке резания (на режущей кромке инструмента) с максимальной точностью. Способ измерения температуры режущей кромки лезвийного инструмента при высокоскоростном фрезеровании металла с помощью термопары, установленной в обрабатываемом материале детали, характеризуется тем, что горячий спай термопары раскатывают по форме в виде пластинки до толщины много меньшей толщины снимаемой стружки. Горячий спай заглубляют в деталь на толщину пластинки и приваривают к детали так, что в момент резания фрезой горячий спай термопары становится элементом стружки и разогревается до максимальной температуры, которая реализуется в зоне скольжения стружки по передней поверхности инструмента. Регистрируют температуру тепловой волны с частотой опроса не менее 10000 Гц. Неоднократно регистрируют температуру горячего спая термопары в момент срезания его элемента вплоть до момента его полного уничтожения. 4 ил.

Способ измерения температуры режущей кромки лезвийного инструмента при высокоскоростном фрезеровании металла с помощью термопары, установленной в обрабатываемом материале детали, отличающийся тем, что горячий спай термопары раскатывают по форме в виде пластинки до толщины много меньшей толщины снимаемой стружки, заглубляют в деталь на толщину пластинки и приваривают к детали так, что в момент резания фрезой горячий спай термопары становится элементом стружки и разогревается до максимальной температуры, которая реализуется в зоне скольжения стружки по передней поверхности инструмента, регистрируют температуру тепловой волны с частотой опроса не менее 10000 Гц, в том числе неоднократно регистрируют температуру горячего спая термопары в момент срезания его элемента вплоть до момента его полного уничтожения.

| Устройство для измерения температур лезвия режущего инструмента при обработке металлов | 1931 |

|

SU32191A1 |

| Устройство для измерения температуры при резании | 1950 |

|

SU89287A1 |

| Устройство для измерения температуры резания | 1984 |

|

SU1185116A1 |

| JP 2005014137 A, 20.01.2005. | |||

Авторы

Даты

2012-03-20—Публикация

2010-11-19—Подача