Изобретение относится к области измерения температуры в зоне резания при использовании лезвийных и алмазно-абразивных инструментов.

Известен способ определения контактной температуры и характера ее распределения в режущих инструментах с помощью искусственной термопары (Хапачев Б.С. Способ определения контактной температуры и характера ее распределения в режущих инструментах. - Патент на изобретение РФ №2248537, G01K 7/04, G01N 3/58). Согласно известному способу, в процессе изнашивания инструмента периодически выполняют одновременные измерения расстояний от места перехода термоэлектродов в спай до рабочей поверхности кристалла и соответствующие этим расстояниям значения температуры с последующей аппроксимацией экспериментальных результатов функцией, впоследствии экстраполируемой до зоны резания.

Недостатком этого способа является невозможность его использования для экспериментального определения контактной температуры при обработке различных материалов инструментами из сверхтвердых материалов. По мере износа кристалла в нем накапливаются повреждения (появляются трещины на рабочей поверхности алмаза) под действием циклически изменяющихся и многократно действующих термических напряжений. Процесс накопления повреждений приводит к изменению физико-механических свойств кристаллов алмаза, в частности к постепенному снижению (по мере выработки ресурса работы инструмента) прочности на сжатие алмаза. Поэтому значения температуры, полученные на различных этапах износа алмаза, невозможно экстраполировать до зоны резания, поскольку на осциллограмме не наблюдается непрерывное возрастание температуры по мере приближения рабочей зоны (по мере износа кристалла) к спаю термопары.

Известен также способ определения величины температурного поля, температуры в зоне резания и характера ее распределения в обрабатываемом материале с помощью искусственной термопары (Хапачев Б.С. Способ определения величины температурного поля, температуры в зоне резания и характера ее распределения в обрабатываемом материале. - Патент на изобретение РФ №2287787, G01K 7/04). Согласно известному способу, инструмент непрерывно подают до соприкосновения с термопарой, установленной в обрабатываемом материале, по осциллограмме определяют предварительную величину температурного поля, которую затем увеличивают на размер спая термопары, и аппроксимирующую характер распределения температуры в обрабатываемом материале функцию, а для определения температуры в зоне резания функцию экстраполируют от точки соприкосновения инструмента с термопарой до места перехода термоэлектродов в спай.

Реализация данного способа позволяет определить величину температурного поля и характер распределения температуры в обрабатываемом материале. Однако известный способ нельзя использовать для определения контактной температуры при механической обработке различных материалов, в том числе и природных камней. Известно, что для надежного контакта горячего спая термопары с поверхностью, температура которой измеряется, термопара должна быть плотно прижата к ней с усилием не менее 50Н (Грановский Г.И., Грановский В.Г. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов. - М.: Высш. шк., 1985. - 304 с.). При непрерывной подаче инструмента до соприкосновения с термопарой, когда расстояние между инструментом (например, отрезным алмазным кругом) и термопарой уменьшается до незначительных величин (до 1…2 мм), образовавшаяся тонкая перегородка (разделяющая на последнем этапе резания инструмент и термопару) под действием силы, с которой термопара прижата к поверхности, разрушается. Это исключает возможность фиксирования температуры в момент соприкосновения инструмента с термопарой, т.е. определить контактную температуру в зоне резания.

Задачей изобретения является определение контактной температуры при механической обработке различных материалов лезвийными и алмазно-абразивными инструментами.

Технический результат достигается за счет того, что в процессе резания инструмент непрерывно подают навстречу термопаре, но не до соприкосновения с ней, а до максимального сближения с термопарой, исключающего разрушение тонкой перегородки между инструментом и термопарой, образующейся на последних этапах резания. При этом одновременно фиксируют значение температуры, которая возрастает по мере приближения зоны резания к термопаре, прижатой к поверхности обрабатываемого материала. Толщина тонкой перегородки, которая образовалась в процессе резания, должна быть такой, чтобы исключить разрушение этой перегородки от действия силы, с которой термопара прижата к поверхности. С другой стороны, необходимо обеспечить максимально возможное сближение инструмента и термопары, поскольку такое сближение позволяет получить осциллограмму и, после ее обработки, аппроксимирующую функцию, наиболее полно описывающую распределение температуры в обрабатываемом материале. Полученную таким способом аппроксимирующую функцию, описывающую распределение температуры на участке от начала резания до точки, отстоящей на незначительном расстоянии от термопары, впоследствии экстраполируют до зоны резания, и тем самым получают величину контактной температуры.

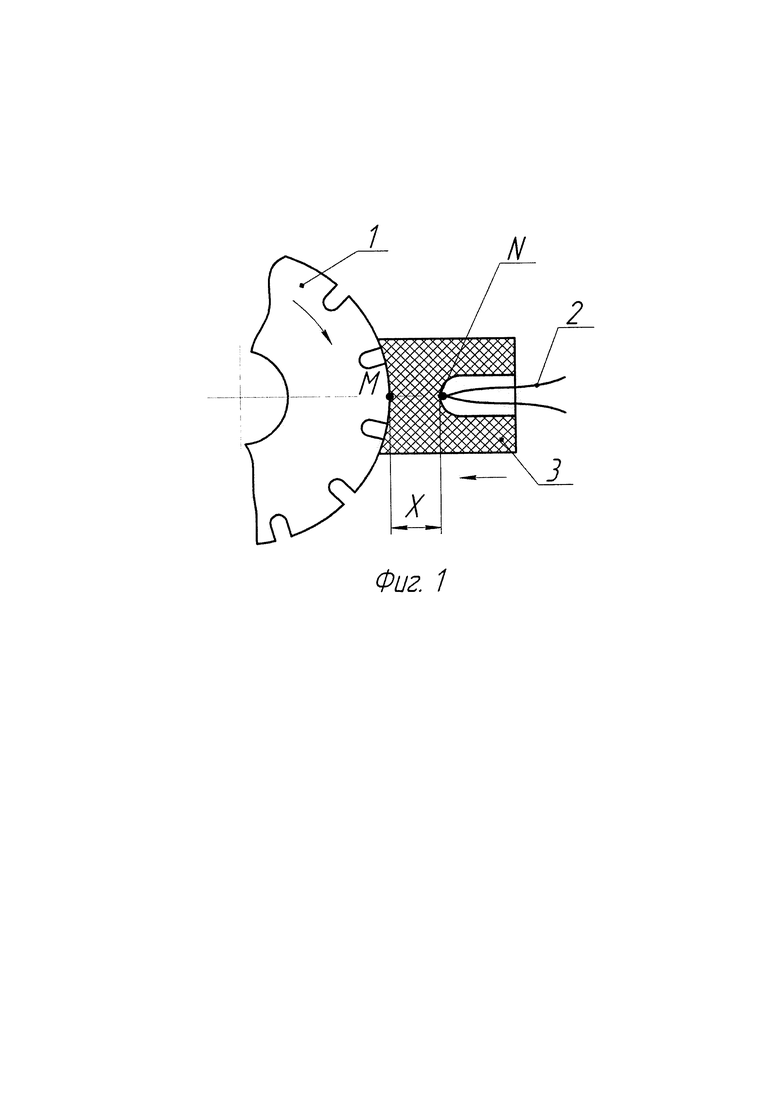

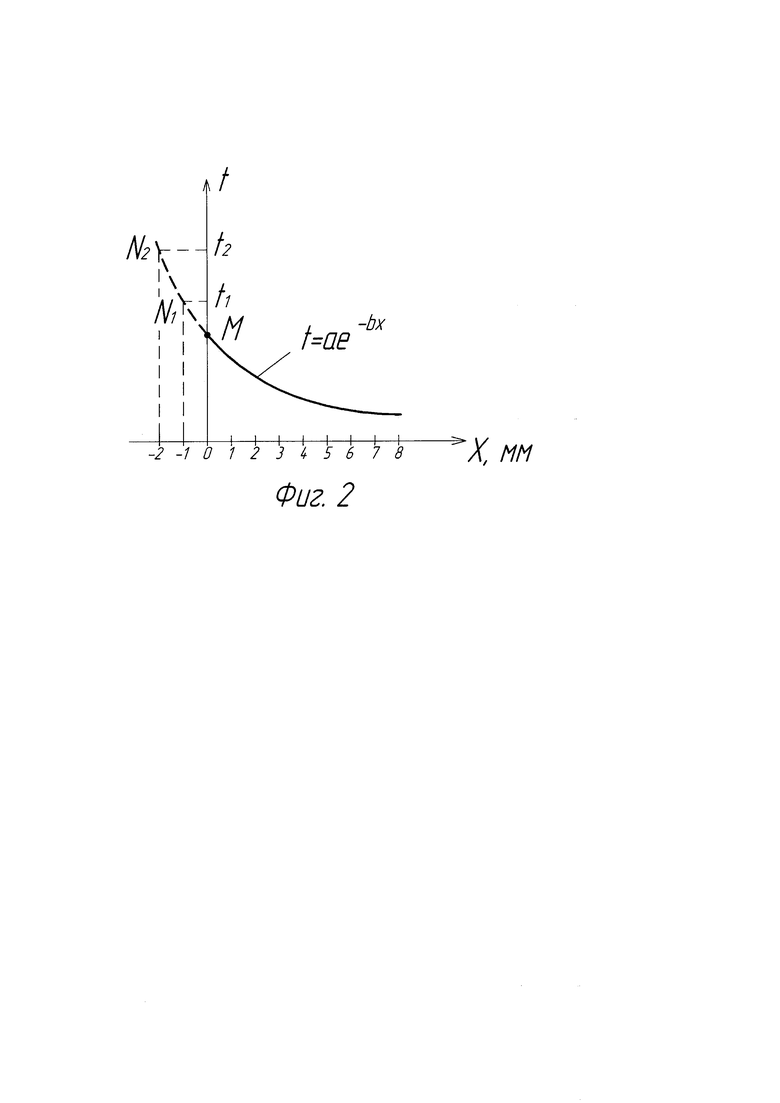

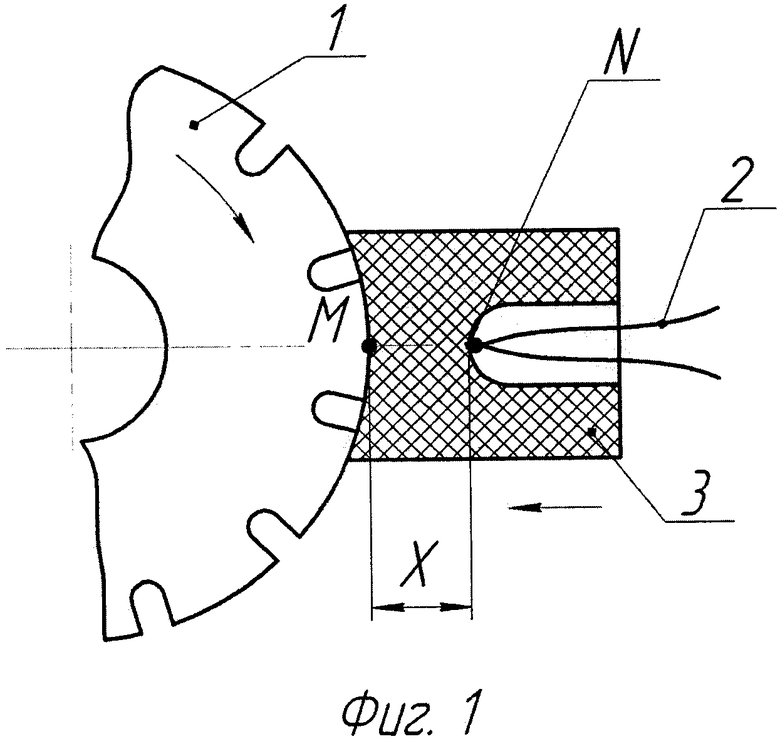

На фиг. 1 представлена схема резания природного камня алмазным дисковым инструментом, а на фиг. 2 - характерная осциллограмма изменения температуры в камне до точки М (сплошная линия) и изменение температуры на участке от М до N (см. фиг. 1), полученное путем расчета предварительно полученной функции распределения температуры в обрабатываемом материале t=ae-bx (штриховая линия, участок MN2 (см. фиг. 2)).

При сближении алмазного круга 1 и термопары 2, прижатой к природному камню 3, начиная с какого-то момента времени, измерительный прибор будет фиксировать все возрастающую температуру до точки М. При этом в точке М, находящейся на незначительном расстоянии X от термопары 2, следует остановить подачу инструмента (см. фиг. 1). В предварительных экспериментах необходимо установить для каждого обрабатываемого материала величину X, соответствующую оптимальному сближению инструмента и термопары. Зная температуру в точке М (показание измерительного прибора) и величину X (расстояние между инструментом и термопарой), а также параметры функции распределения температуры в обрабатываемом материале (например, параметры а и b функции t=ae-bx), определяют контактную температуру при резании, экстраполируя аппроксимирующую функцию до точки N. Так, при следующих значениях температуры t=400°C в точке М, параметров а=400 и b=0,2 искомая температура в точке N будет:

а) при Х=-1 мм t1=ae-bx=400*2,72-0,2*(-1)=488°С;

б) при Х=-2 мм t2=596,8°C (знак «минус» в расчетах перед значениями X появляется, поскольку начало координатной системы X0t проходит через точку М, а точки N1 и N2 лежат левее ординаты этой системы (см. фиг. 2)).

Результаты расчета показывают, что значения контактной температуры в зоне резания (t1=488°С, t2=596,8°C) существенно отличаются (при выбранных параметрах расчета) от показания измерительного прибора в точке М (t=400°C). Так, если термопара отстоит от зоны резания на 1 мм, относительная погрешность измерения температуры составляет 22%. С увеличением этого расстояния до 2 мм относительная погрешность измерения температуры возрастает более чем в 2 раза (49,2%).

Технический результат предлагаемого способа состоит в том, что он позволяет определить действительное значение контактной температуры при механической обработке материалов и дает возможность оценить значение температуры в зоне резания с учетом изменения теплофизических свойств обрабатываемого материала от температуры.

Определение температуры в зоне резания позволит в дальнейшем разработать пути ее снижения, а значит, и параметров теплонагружения инструментального материала. Реализация предлагаемого способа способствует разработке методов повышения стойкости и срока службы при использовании лезвийных и алмазно-абразивных инструментов, а следовательно, их конкурентоспособности.

Изобретение относится к области измерения температуры в зоне резания при использовании лезвийных и алмазно-абразивных инструментов. Заявлен способ определения контактной температуры при механической обработке материалов искусственной термопарой, заключающийся в непрерывной подаче инструмента навстречу термопаре с одновременным осциллографированием ее выходного напряжения и определением аппроксимирующей функции распределения температуры в обрабатываемом материале. В процессе резания подачу инструмента прекращают при достижении оптимального расстояния между инструментом и термопарой, а для определения контактной температуры аппроксимирующую функцию, полученную на этапе их сближения, экстраполируют на оставшемся до зоны резания участке. Технический результат - обеспечение возможности определения действительного значения контактной температуры при механической обработке материалов и оценка значения температуры в зоне резания с учетом изменения теплофизических свойств обрабатываемого материала от температуры. 2 ил.

Способ определения контактной температуры при механической обработке материалов искусственной термопарой, заключающийся в непрерывной подаче инструмента навстречу термопаре с одновременным осциллографированием ее выходного напряжения и определением аппроксимирующей функции распределения температуры в обрабатываемом материале, отличающийся тем, что в процессе резания подачу инструмента прекращают при достижении оптимального расстояния между инструментом и термопарой, а для определения контактной температуры аппроксимирующую функцию, полученную на этапе их сближения, экстраполируют на оставшемся до зоны резания участке.

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ТЕМПЕРАТУРНОГО ПОЛЯ, ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ И ХАРАКТЕРА ЕЕ РАСПРЕДЕЛЕНИЯ В ОБРАБАТЫВАЕМОМ МАТЕРИАЛЕ | 2005 |

|

RU2287787C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ТЕМПЕРАТУРЫ И ХАРАКТЕРА ЕЕ РАСПРЕДЕЛЕНИЯ В РЕЖУЩИХ ИНСТРУМЕНТАХ | 2003 |

|

RU2248537C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ТЕМПЕРАТУРЫ ПРИ ИСПОЛЬЗОВАНИИ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2015 |

|

RU2589289C1 |

| Способ определения температуры шлифуемой поверхности металла в зоне резания срезаемой термопарой,состоящей из детали и термоэлектрода, помещенного в шлифуемую деталь | 1972 |

|

SU468108A1 |

| Устройство для измерения температуры резания | 1984 |

|

SU1185116A1 |

| US 9518871 B2, 13.12.2016 | |||

| CN 101694406 B, 04.05.2011. | |||

Авторы

Даты

2019-05-22—Публикация

2018-07-09—Подача