Изобретение относится к области производства алмазного инструмента, в частности инструмента для правки шлифовальных кругов, такого как правящие карандаши, бруски, гребенки и т.п.

Известен правящий инструмент, выполненный в виде корпуса с установленными в нем рабочими элементами. Рабочие элементы представляют собой спеченную вставку, содержащую алмазные зерна, в твердосплавной связке, при этом алмазные зерна равномерно распределены по всему объему вставки (а.с. №918075, B24D 53/00, 1968 г.).

В известном техническом решении для изготовления вставок используются мелкие алмазные зерна размером менее 1 мм, количество которых строго не определено в рабочем слое инструмента. Такой инструмент не обладает требуемой износостойкостью, особенно при правке шлифовальных кругов высокой твердости.

Известны инструменты для правки шлифовальных кругов - карандаши, состоящие из корпуса и рабочих элементов, закрепленных в связке. В качестве рабочих элементов в инструменте использованы кристаллы алмаза массой от 0,03-0,5 карат. Кристаллы алмаза расположены во вставке либо цепочкой вдоль оси инструмента, либо слоями. При расположении кристаллов алмаза цепочкой на рабочей поверхности инструмента находится один алмаз, при расположении слоями инструмент содержит на рабочей поверхности несколько равномерно распределенных по поверхности кристаллов, преимущественно в количестве 3-16 штук. По оси инструмента может быть расположено два и более слоев. При износе одного кристалла алмаза (при расположении цепочкой) или слоя с кристаллами алмаза (при расположении слоями) режущими элементами становятся нижележащие кристаллы алмаза (Книга «Основы проектирования и технология изготовления абразивного и алмазного инструмента», под редакцией В.Н.Бакуля, М., «Машиностроение», 1975 г., с.255-256).

Известные карандаши изготавливаются из крупных высококачественных кристаллов алмазов, являющихся остродефицитным алмазных сырьем. При правке шлифовальных кругов кристалл алмаза изнашивается с образованием на нем площадки износа. Образование на кристалле площадки износа ухудшает условия правки: снижается режущая способность алмаза, возрастает усилие, действующее на алмазный кристалл в процессе правки. Это обстоятельство приводит к тому, что при износе кристалла примерно на 1/2 его высоты происходит выров его из связки, т.е. имеет место значительная потеря дефицитного сырья.

Кроме того, при правке абразивного круга происходит разрушение (растрескивание) кристалла, сопровождающееся выпадением отдельных его блоков. Все это приводит к снижению эффективности правки и, как следствие, снижению срока службы инструмента.

Техническим результатом изобретения является повышение срока службы и сохранение работоспособности инструмента за счет сохранения его режущих свойств до полного износа, а также экономия дефицитного и дорогостоящего природного алмазного сырья.

Технический результат достигается за счет того, что в инструменте для правки шлифовальных кругов, содержащем корпус и закрепленный в нем связкой по меньшей мере один рабочий элемент, последний выполнен в виде группы из по меньшей мере двух режущих зерен, расположенных в одной плоскости на максимально близком расстоянии друг от друга, предпочтительно в контакте друг с другом.

В инструменте по изобретению вместо дефицитного дорогостоящего природного кристалла алмаза используются мелкие кристаллы алмаза или другого сверхтвердого материала. Такие кристаллы, собранные в группу, работают как единый режущий элемент, но вместе с тем каждый мелкий кристалл алмаза прочно удерживается в связке, и поэтому большая часть их используется в работе длительное время, обеспечивая высокие режущие свойства инструмента и высокий срок службы.

Изобретение поясняется чертежами.

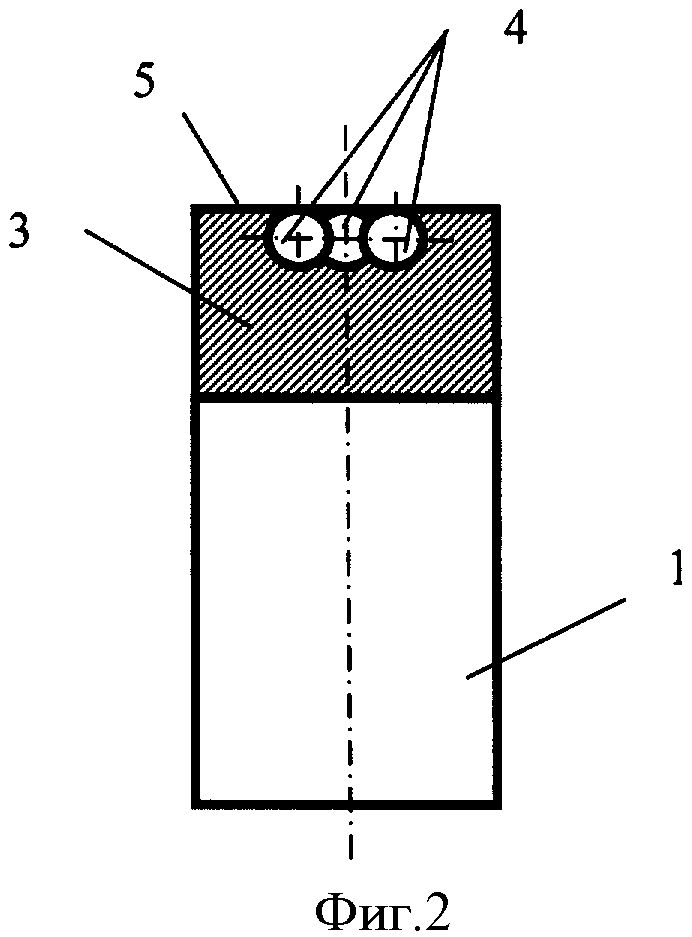

На фиг.1 показана рабочая поверхность правящего инструмента - карандаша, у которого один рабочий элемент, расположенный на оси инструмента, выполнен в виде группы из четырех режущих зерен;

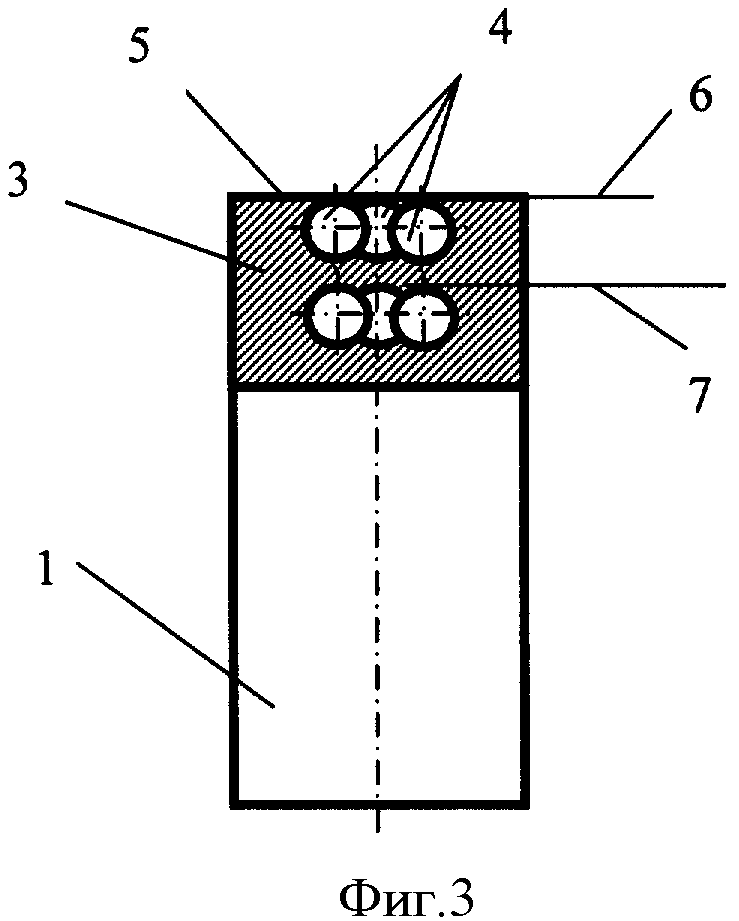

на фиг.2 показан продольный разрез карандаша, который содержит один рабочий элемент, расположенный на рабочей поверхности инструмента по его оси и выполненный в виде группы из четырех режущих зерен;

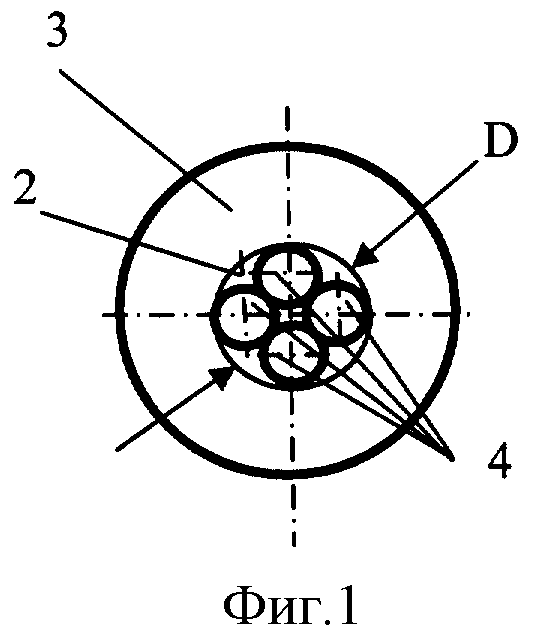

на фиг.3 показан продольный разрез карандаша, который содержит два выполненных в виде групп из четырех режущих зерен рабочих элементов, каждый из которых расположен по оси инструмента в двух плоскостях (расположение рабочих элементов цепочкой);

на фиг.4 показан карандаш, на рабочей поверхности которого расположены четыре рабочих элемента, каждый из которых выполнен в виде группы из четырех режущих зерен;

на фиг.5 показан разрез по I-I карандаша, который содержит восемь выполненных в виде групп из четырех режущих зерен рабочих элементов, расположенных по четыре элемента в двух плоскостях в осевом направлении инструмента (расположение рабочих элементов слоями).

Алмазный инструмент для правки шлифовальных кругов содержит корпус 1 и рабочий элемент 2. Рабочий элемент 2 выполнен из нескольких закрепленных связкой 3 режущих зерен 4, собранных в группу. Режущие зерна в группе расположены в одной плоскости и находятся на максимально близком расстоянии друг от друга, предпочтительно в контакте. Т.к. при изготовлении инструмента уложенные в контакте друг с другом режущие зерна могут быть несколько раздвинуты, контакт может быть нарушен, что допустимо. Такая группа режущих зерен, расположенных в одной плоскости на рабочей поверхности 5 инструмента, выполняет функцию одного рабочего элемента. Такие группы могут быть расположены по оси инструмента в нескольких плоскостях, например в плоскостях 6 и 7 (расположение рабочих элементов цепочкой), как показано на фиг.3. Инструмент может содержать на рабочей поверхности инструмента несколько равномерно распределенных групп из режущих зерен (фиг.4), образующих рабочий слой инструмента. Таких слоев в инструменте может быть более одного, предпочтительно 2-4. На фиг.5 показан инструмент, содержащий режущие элементы 2, расположенные в два слоя, один из которых расположен в плоскости 8, второй - в плоскости 9.

Правящий инструмент на рабочей поверхности может содержать от 1 группы режущих зерен и более, в зависимости от типа и назначения инструмента. Например, карандаши для правки шлифовальных кругов могут содержать до 9 групп режущих зерен на рабочей поверхности, бруски могут содержать таких же групп режущих зерен более 9.

Количество режущих зерен в группе может быть от 2 и более. Оптимальное количество режущих зерен в группе может доходить до 4-7.

Размер зерен в группе составляет 0,8-1,25 мм.

В качестве режущих зерен могут быть использованы природные и синтетические алмазы, сверхтвердые композиционные материалы и др.

Карандаш работает следующим образом.

Например, для правки шлифовального круга с характеристиками ПП 600х63х305 24А 25 СТ1К требуется карандаш по ГОСТ 607-80 с 6 рабочими элементами - дефицитными кристаллами природного алмаза 2-го качества размерностью 0,10-0,20 карат/зерно (диаметр кристалла 3 мм), уложенными в два слоя (в двух плоскостях) по три кристалла в каждом слое. В аналогичном карандаше по изобретению для рабочих элементов брали кристаллы алмаза 2-го качества размерностью 1250/1000 (диаметр кристалла 1 мм). Алмазные кристаллы данной размерности не являются дефицитным сырьем. Указанные кристаллы разделяли на группы по 4 кристалла в каждой группе. Размеры кристаллов и их количество в группе определялось таким образом, чтобы диаметр окружности D, описывающей группу алмазов, после изготовления инструмента с учетом возможного их смещения при прессовании приблизительно был равен размеру природного кристалла алмаза, используемого в стандартном карандаше, т.е. около 3 мм. На корпусе карандаша формировали слой связки (ВК-вольфрам), на поверхность связки укладывали кристаллы алмаза тремя группами по 4 кристалла в каждой группе. Кристаллы располагали по возможности в контакте друг с другом. Данную операцию повторяли два раза для получения двухслойного карандаша. Затем связку с алмазами прессовали и пропитывали пропиточным материалом (медью). Полученный карандаш устанавливали в приспособление для правки на станке и осуществляли правку круга путем снятия слоя абразива на установленных режимах правки.

Испытания такого карандаша показали, что по износостойкости, показатель которой оценивался по величине линейного износа, например, за 100 правок, новый карандаш не уступает известному карандашу аналогичного типа, изготовленному из крупных дефицитных кристаллов алмаза. В то же время новый карандаш имеет более стабильный и равномерный износ, что обеспечивает больший срок его работы, т.к. в данном случае не происходит разрушения кристаллов и выпадение крупных осколков, а также высокую режущую способность в течение всего срока службы инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1996 |

|

RU2122933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ПРАВЯЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2393078C1 |

| ПРАВЯЩИЙ КАРАНДАШ | 2007 |

|

RU2341365C1 |

| Способ правки шлифовального круга алмазным инструментом | 1988 |

|

SU1593932A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Правящий фасонный инструмент | 1980 |

|

SU931438A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТАКТНОЙ ТЕМПЕРАТУРЫ ПРИ ИСПОЛЬЗОВАНИИ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2015 |

|

RU2589289C1 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении алмазного правящего инструмента в виде карандашей, брусков, гребенок и т.п. Инструмент предназначен для правки шлифовальных кругов. Он содержит корпус и закрепленный в нем связкой по меньшей мере один рабочий элемент. Последний выполнен в виде группы из по меньшей мере двух режущих зерен, расположенных в одной плоскости на максимально близком расстоянии друг от друга, предпочтительно в контакте друг с другом. В результате повышается срок службы и работоспособность правящего инструмента за счет сохранения режущих свойств до его полного износа, а также экономится дефицитное и дорогостоящее природное алмазное сырье. 5 ил.

Инструмент для правки шлифовальных кругов, содержащий корпус и закрепленный в нем связкой по меньшей мере один рабочий элемент, отличающийся тем, что рабочий элемент выполнен из по меньшей мере двух режущих зерен, расположенных в виде группы в одной плоскости на максимально близком расстоянии друг от друга, предпочтительно в контакте друг с другом.

| Основы проектирования и технология изготовления абразивного и алмазного инструмента | |||

| /Под ред | |||

| В.Н | |||

| Бакуля | |||

| - М.: Машиностроение, 1975, с.255-256 | |||

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| DE 3044252 A1, 03.06.1982 | |||

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1987 |

|

RU2044146C1 |

Авторы

Даты

2008-09-27—Публикация

2006-12-13—Подача