Область техники

Настоящее изобретение относится к натуральному каучуку и способу его получения, резиновой смеси и пневматической шине, выполненной с использованием этой смеси, модифицированному натуральному каучуку и способу получения модифицированного натурального каучука, и резиновой смеси для протектора или покрытия корда каркаса, и пневматической шине, выполненной с использованием этого материала, и пневматической шине, выполненной с использованием резиновой смеси для протектора и/или резиновой смеси для покрытия корда каркаса.

Уровень техники Натуральный каучук используют в различных изделиях, включающих промышленные изделия, такие как шины, приводные ремни и валки, и спортивные изделия, такие как теннисные мячи. Резиновое изделие обычно подвергают сжатию, упругому восстановлению и растяжению, повторяющимся при использовании, что приводит к аккумуляции выделенной энергии с получением тепла. Данное тепло приводит к усталости резины и, таким образом, к уменьшению срока службы резинового изделия. Большее количество выделенной энергии, представленное посредством тангенса угла потерь, tan δ, приводит к более высокому производству тепла. Далее, из эксперимента известно, что сопротивление качению шины зависит от величины tan δ при температуре от 50°С до 70°С. Это означает, что существуют проблемы, состоящие в том, что большая величина tan δ вызывает увеличение не только выделения тепла, но также и увеличение сопротивления качению, и, таким образом, вызывает уменьшение экономии топлива транспортного средства. Соответственно, желательно для протектора сберегающей топливо шины иметь небольшое значение tan δ при температуре от 50°С до 70°С.

В некоторых патентных документах описывают способы уменьшения содержания белка и геля в натуральном каучуке для уменьшения tan δ резиновой смеси. Например, в патентном документе 1 описывают способ вымачивания твердого натурального каучука, распухающего с растворителем в растворе едкой щелочи. В патентном документе 2 описывают способ удаления фосфата магния путем добавления фосфата в латекс натурального каучука. В патентном документе 3 описывают способ добавления протеазы и поверхностно-активного вещества в латекс натурального каучука и окисление латекса. В патентном документе 4 описывают способ добавления поверхностно-активного вещества в латекс натурального каучука и выполнение обработки промывкой.

Эти способы могут уменьшить до некоторой степени содержание белка и геля, однако несущественно. Также при депротеинизации обычно можно уменьшить содержание белка, но его нельзя удалить в достаточной степени, особенно фосфолипиды, которые считают одним из факторов образования геля в натуральном каучуке.

При этом натуральный каучук обычно модифицируют в состоянии латекса, стабилизированного поверхностно-активным веществом, учитывая стоимость и легкость обработки, однако иногда его модифицируют в состоянии твердого каучука или каучукового раствора. Однако латекс натурального каучука обычно содержит примерно 5% не каучукового компонента, такого как белок. Промышленно поставляемый концентрированный каучук также содержит примерно 3% не каучукового компонента. В результате не каучуковый компонент, особенно белок, препятствует модифицированию натурального каучука. Это, например, уменьшает степень привитой сополимеризации и эффективность получения привитого сополимера в привитой сополимеризации, что не приводит к достижению высокой степени модифицирования и высокой эффективности модифицирования.

Для того чтобы достичь в этом случае высокой эффективности модифицирования, исследовали депротеинизированный латекс. Например, в патентных документах 5 и 6 описывают способ добавления протеазы в латекс для разрушения белка и способ получения модифицированного натурального каучука путем эпоксидирования депротеинизированного натурального каучука, который получают путем повторяющейся промывки латекса поверхностно-активным веществом. В этих способах можно до некоторой степени уменьшить содержание белка. Однако в этих способах нельзя в достаточной степени удалить фосфолипиды, которые являются одним из факторов, препятствующих модифицированию натурального каучука, и все еще существует возможность улучшения.

Более того, существует подход к уменьшению сопротивления качению шины, состоящий в подавлении выделения тепла и, таким образом, достижения экономии топлива транспортного средства. В последние годы возрастает потребность в достижении экономии топлива транспортного средства, связанной с шинами. Данная потребность особенно значительна для достижения экономии с точки зрения улучшения протектора, который занимает большую часть шины по сравнению с другими элементами шины. Примеры известных способов достижения низкой выработки тепла резиновой смесью включают способ применения слабо усиливающего наполнителя и способ уменьшения содержания усиливающего наполнителя. Также пытаются достичь экономии топлива, используя диоксид кремния в качестве наполнителя так, чтобы уменьшить сопротивление качению.

Описанные выше способы достижения экономии топлива, связанные с наполнителями, уменьшают твердость резиновой смеси, что смягчает шину и вряд ли уменьшает сопротивление износу. Следовательно, трудно достичь как высокой экономии топлива (низкого сопротивления качению), так и высокого сопротивления износу.

Шины транспортных средств подвергаются большой нагрузке и поэтому шины обычно имеют корды каркаса, такие как стальные корды, в качестве усиливающих элементов. Корд каркаса может, однако, отделяться от резиновой смеси, особенно в результате нагрева шины во время движения транспортного средства, что может вызвать сильное повреждение шины. Следовательно, резиновая смесь для покрытия корда каркаса должна обладать высокой прочностью резины и высокой адгезией к корду каркаса.

Резиновые смеси для покрытия корда каркаса, которые использовали до настоящего времени, содержат натуральный каучук (НК) и/или изопреновый каучук (ИК) и полимеризованный в эмульсии стирол-бутадиеновый каучук (Э-СБК) в качестве каучукового компонента и содержат сажу в качестве усиливающего наполнителя. Это приводит к проблеме низкой экономии топлива. Для того чтобы повысить экономию топлива, обычно вместо сажи используют диоксид кремния в качестве усиливающего наполнителя. Однако использование диоксида кремния уменьшает требуемую адгезию резиновой смеси для покрытия корда каркаса к корду каркаса, что делает трудным достижение как достаточной адгезии, так и высокой экономии топлива (низкого сопротивления качению).

С точки зрения приведенной выше проблемы, в патентном документе 7 описывают способ достижения как достаточной экономии топлива, так и адгезии путем использования полимеризованного в растворе стирол-бутадиенового каучука, содержащего модифицированную группу, которая взаимодействует с диоксидом кремния. Однако в данном документе исследуют только стирол-бутадиеновый каучук среди диеновых каучуков, и не исследуют натуральный каучук.

Натуральный каучук имеет более высокую вязкость по Муни, чем другие синтетические каучуки и, таким образом, имеет более низкую обрабатываемость. Поэтому в натуральный каучук обычно добавляют пластификатор и затем пластицируют так, чтобы каучук имел пониженную вязкость по Муни до применения. Необходимость такого способа в случае использования натурального каучука уменьшает производительность. Далее, пластикация вызывает разрыв молекулярной цепи в натуральном каучуке, таким образом приводя к потере качеств высокомолекулярного полимера, которыми по существу обладает натуральный каучук (например, высокое сопротивление износу, экономия топлива и прочность каучука).

Латекс натурального каучука представляет собой сок, выделяемый из деревьев гевеи, и содержит такие компоненты, как вода, белок, липиды и неорганические соли, также как и каучуковый компонент. Сообщают, что удаление белка, содержащегося в натуральном каучуке, улучшает обрабатываемость каучука. В некоторых патентных документах описывают способы уменьшения содержания белка или других компонент в натуральном каучуке. Например, в патентном документе 1 описывают способ вымачивания твердого натурального каучука, распухающего с растворителем в растворе едкой щелочи. В патентном документе 2 описывают способ удаления фосфата магния путем добавления фосфата в латекс натурального каучука. В патентных документах 3 и 8 описывают способ добавления протеазы и поверхностно-активного вещества в латекс натурального каучука и окисление латекса. В патентном документе 9 описывают способ добавления поверхностно-активного вещества в латекс натурального каучука и выполнение обработки промывкой.

Используя способы, описанные в патентных документах 1-3, 8 и 9, можно удалить некоторые компоненты, такие как белок, до некоторой степени, но не до достаточного уровня. Также существует проблема, что, используя эти способы, можно удалить в значительном количестве некоторые компоненты, такие как фосфолипиды. Далее, не исследовали применение полученного путем этих способов натурального каучука для протектора шины или резиновой смеси для покрытия корда каркаса.

Патентный документ 1: JP H11-012306 А

Патентный документ 2: JP 2004-250546 А

Патентный документ 3: JP 2005-082622 А

Патентный документ 4: JP H06-329838 А

Патентный документ 5: JP 2004-359773 А

Патентный документ 6: JP 2005-041960 А

Патентный документ 7: JP 2007-145898 А

Патентный документ 8: JP H08-012814 А

Патентный документ 9: JP 3294901 В

Краткое описание изобретения

Целью настоящего изобретения является обеспечение натурального каучука, используя который решают приведенные выше проблемы, который имеет превосходную обрабатываемость и способствует улучшению экономии топлива шиной, резиновой смеси, содержащей натуральный каучук, и шины, в которой достигают низкого нагрева и низкого сопротивления качению.

Целью настоящего изобретения также является обеспечение модифицированного натурального каучука, используя который решают приведенные выше проблемы, который имеет превосходную степень модифицирования, и способа получения модифицированного натурального каучука с высокой эффективностью модифицирования.

Далее, целью настоящего изобретения также является обеспечение резиновой смеси для протектора шины, используя которую решают приведенные выше проблемы, и которая может обеспечить как большую экономию топлива (низкое сопротивление качению), так и высокое сопротивление износу, в тоже время обладая превосходной обрабатываемостью, достаточной для того, чтобы устранить потребность в пластикации. Также целью настоящего изобретения является обеспечение пневматической шины, имеющей протектор, который изготавливают с применением описанной выше резиновой смеси.

Более того, целью настоящего изобретения является обеспечение резиновой смеси для покрытия корда каркаса, которая имеет улучшенную адгезию к корду каркаса и которая может достичь большой экономии топлива (низкого сопротивления качению) и высокой прочности резины, в то же время обладая превосходной обрабатываемостью, достаточной для того, чтобы устранить потребность в пластикации. Также целью настоящего изобретения является обеспечение пневматической шины, имеющей каркас, который изготавливают с применением описанной выше резиновой смеси.

Настоящее изобретение относится к натуральному каучуку, который содержит 200 частей на млн. или менее фосфора.

Натуральный каучук предпочтительно содержит 20 масс.% или менее геля, который определяют как нерастворимое в толуоле вещество.

Натуральный каучук предпочтительно не показывает пика, соответствующего фосфолипидам, от -3 частей на млн. до 1 части на млн. в 31Р-ЯМР спектре его экстракта, выделенного с использованием хлороформа и, таким образом, по существу не содержит фосфолипидов.

Натуральный каучук предпочтительно содержит 0,3 масс.% или менее азота.

Натуральный каучук предпочтительно содержит 0,15 масс.% или менее азота.

Настоящее изобретение также относится к способу получения натурального каучука, включающему стадии:

омыления латекса натурального каучука щелочью;

промывки коагулировавшего из него каучука после омыления и

сушки каучука,

где эти стадии завершают в пределах 15 дней после выделения латекса натурального каучука.

В способе получения натурального каучука содержание фосфора в натуральном каучуке из латекса натурального каучука предпочтительно уменьшают до 200 частей на млн. или менее путем удаления соединения фосфора, отделенного при омылении, посредством промывки.

В способе получения натурального каучука натуральный каучук предпочтительно содержит 20 масс.% или менее геля, который определяют как нерастворимое в толуоле вещество.

В способе получения натурального каучука натуральный каучук предпочтительно содержит 0,3 масс.% или менее азота.

В способе получения натурального каучука натуральный каучук предпочтительно содержит 0,15 масс.% или менее азота.

Настоящее изобретение также относится к резиновой смеси, содержащей описанный выше натуральный каучук и вулканизирующий агент.

Настоящее изобретение также относится к пневматической шине, полученной с использованием вышеописанной резиновой смеси.

Настоящее изобретение также относится к модифицированному натуральному каучуку, который модифицируют путем привитой сополимеризации натурального каучука, содержащего 200 частей на млн. или менее фосфора, с органическим соединением, которое имеет ненасыщенную связь.

Настоящее изобретение также относится к модифицированному натуральному каучуку, который модифицируют путем реакции присоединения органического соединения с натуральным каучуком, который содержит 200 частей на млн. или менее фосфора.

Настоящее изобретение также относится к модифицированному натуральному каучуку, который модифицируют путем эпоксидирования натурального каучука, который содержит 200 частей на млн. или менее фосфора.

Описанный выше натуральный каучук, содержащий 200 частей на млн. или менее фосфора, предпочтительно получают путем омыления латекса натурального каучука.

Модифицированный натуральный каучук предпочтительно не показывает пика, соответствующего фосфолипидам, от -3 частей на млн. до 1 части на млн. в 31Р-ЯМР спектре его экстракта, выделенного с использованием хлороформа и, таким образом, по существу не содержит фосфолипидов.

Настоящее изобретение также относится к способу получения описанного выше модифицированного натурального каучука, причем данный способ включает стадии:

удаления соединения фосфора в латексе натурального каучука для получения натурального каучука, содержащего 200 частей на млн. или менее фосфора, и

привитой сополимеризации полученного натурального каучука с органическим соединением, которое имеет ненасыщенную связь.

Настоящее изобретение также относится к способу получения описанного выше модифицированного натурального каучука, причем данный способ включает стадии:

удаления соединения фосфора в латексе натурального каучука для получения натурального каучука, содержащего 200 частей на млн. или менее фосфора, и

реакции присоединения органического соединения с полученным натуральным каучуком.

Настоящее изобретение также относится к способу получения описанного выше модифицированного натурального каучука, причем данный способ включает стадии:

удаления соединения фосфора в латексе натурального каучука для получения натурального каучука, содержащего 200 частей на млн. или менее фосфора, и

эпоксидирования полученного натурального каучука.

В описанных выше способах получения модифицированного натурального каучука удаление соединения фосфора предпочтительно достигают омылением латекса натурального каучука.

Настоящее изобретение также относится к резиновой смеси для протектора шины, содержащей:

каучуковый компонент с 5 масс.% или более натурального каучука, который содержит 200 частей на млн. или менее фосфора, и

сажу и/или светлый наполнитель.

Натуральный каучук предпочтительно содержит 0,3 масс.% или менее азота.

Натуральный каучук предпочтительно содержит 0,15 масс.% или менее азота.

Натуральный каучук предпочтительно содержит 20 масс.% или менее геля, который определяют как нерастворимое в толуоле вещество.

Натуральный каучук предпочтительно получают путем омыления латекса натурального каучука.

Светлый наполнитель предпочтительно представляет собой диоксид кремния.

Настоящее изобретение также относится к способу получения резиновой смеси для протектора шины, причем данный способ не включает стадию

пластикации натурального каучука.

Настоящее изобретение также относится к пневматической шине, имеющей протектор, изготовленный с применением резиновой смеси для протектора шины.

Настоящее изобретение также относится к резиновой смеси для покрытия корда каркаса, содержащей:

каучуковый компонент с 5 масс.% или более натурального каучука, который содержит 200 частей на млн. или менее фосфора, и

сажу и/или светлый наполнитель.

Натуральный каучук предпочтительно содержит 0,3 масс.% или менее азота.

Натуральный каучук предпочтительно содержит 0,15 масс.% или менее азота.

Натуральный каучук предпочтительно содержит 20 масс.% или менее геля, который определяют как нерастворимое в толуоле вещество.

Натуральный каучук предпочтительно получают путем омыления латекса натурального каучука.

Светлый наполнитель предпочтительно представляет собой диоксид кремния.

Содержание натурального каучука предпочтительно составляет от 60 до 100 масс.% в 100 масс.% каучукового компонента.

Резиновая смесь предпочтительно содержит от 4 до 15 массовых частей оксида цинка на 100 массовых частей каучукового компонента.

Настоящее изобретение также относится к способу получения резиновой смеси для покрытия корда каркаса, причем данный способ не включает стадию

пластикации натурального каучука.

Настоящее изобретение также относится к пневматической шине, имеющей каркас, изготовленный с применением резиновой смеси для покрытия корда каркаса.

Настоящее изобретение обеспечивает натуральный каучук, из которого удаляют соединения фосфора, по существу содержащиеся в натуральном каучуке, настолько, насколько это возможно, путем омыления и промывки чистого латекса натурального каучука. Соответственно, резиновая смесь, содержащая описанный выше натуральный каучук (далее здесь называемая резиновой смесью по настоящему изобретению), имеет превосходные нетрадиционные свойства, включая следующие свойства: небольшую величину tan δ при температуре от 50°С до 70°С, превосходное уменьшение нагревания и сопротивления качению, высокую прочность, улучшенное сопротивление раздиру, вязкость по Муни ниже пластицированной резиновой смеси, что приводит к высокой обрабатываемости, и превосходную производительность в результате исключения пластикации. Далее, использование резиновой смеси в качестве материала для шины увеличивает экономию топлива и характеристику сцепления шины с мокрым дорожным покрытием, так как в данной резиновой смеси достигают низкого нагрева и низкого сопротивления качению.

Далее, настоящее изобретение обеспечивает способ, включающий модифицирование (привитую сополимеризацию с органическим соединением, которое имеет ненасыщенную связь, реакцию присоединения органического соединения или эпоксидирование) натурального каучука, из которого удаляют соединения фосфора (например, фосфолипиды), по существу содержащиеся в натуральном каучуке, настолько, насколько это возможно, путем таких технологий, как омыление латекса натурального каучука и последующая промывка латекса. Это приводит к получению модифицированного натурального каучука, который имеет превосходную степень модифицирования (например, модифицированный натуральный каучук с высокой степенью получения привитого сополимера в случае привитой сополимеризации), и модифицированию натурального каучука с высокой эффективностью модифицирования (например, с высокой эффективностью получения привитого сополимера в случае привитой сополимеризации).

Более того, в настоящем изобретении используют натуральный каучук, содержащий 200 частей на млн. или менее фосфора и, таким образом, обеспечивают превосходную обрабатываемость и устраняют потребность в пластикации. Также настоящее изобретение обеспечивает резиновую смесь, содержащую натуральный каучук с содержанием фосфора 200 частей на млн. или менее, и сажу и/или светлый наполнитель, и данную резиновую смесь можно использовать для протектора шины (далее здесь такую резиновую смесь также называют резиновой смесью для протектора шины по настоящему изобретению). Это делает возможным достижение как большой экономии топлива (низкого сопротивления качению), так и высокого сопротивления износу. Более того, описанную выше резиновую смесь можно использовать в качестве резиновой смеси для покрытия корда каркаса (далее здесь также называемой резиновой смесью для покрытия корда каркаса по настоящему изобретению). В этом случае возможно достичь улучшенной адгезии резиновой смеси к корду каркаса, также как и большой экономии топлива (низкого сопротивления качению) и высокой прочности резины.

Наилучший способ осуществления изобретения

Натуральный каучук

Натуральный каучук по настоящему изобретению содержит 200 частей на млн. или менее фосфора.

Натуральный каучук по настоящему изобретению содержит 200 частей на млн. или менее фосфора, и предпочтительно содержит 150 частей на млн. или менее, и более предпочтительно 100 частей на млн. или менее фосфора. Содержание фосфора более 200 частей на млн. приводит к увеличению содержания геля в течение хранения и увеличению tan δ вулканизированной резиновой смеси. Содержание фосфора можно измерить путем обычного способа, такого как эмиссионная спектрометрия с индукционной плазмой. Фосфор получают из фосфолипидов (соединений фосфора).

Натуральный каучук по настоящему изобретению предпочтительно содержит 20 масс.% или менее, и более предпочтительно 10 масс.% или менее геля. Содержание геля более 20 масс.% приводит к уменьшенной обрабатываемости, такой как повышенная вязкость по Муни. Содержанием геля называют количество вещества, нерастворимого в толуоле, который является неполярным растворителем. Далее здесь такое содержание называют просто «содержанием геля» или «фракцией геля». Содержание геля определяют путем следующего способа. Сперва образец натурального каучука погружают в обезвоженный толуол и оставляют на одну неделю в темном месте, защищенном от света. Затем раствор толуола центрифугируют в течение 30 минут при скорости 1,3×105 об/мин так, чтобы отделить друг от друга фракцию нерастворимого в толуоле геля и фракцию растворимого в толуоле геля. В нерастворимую в толуоле фракцию добавляют метанол для отверждения и затем сушат. Окончательно содержание геля можно определить из отношения массы высушенной фракции геля и первоначальной массы образца.

Натуральный каучук по настоящему изобретению предпочтительно в основном не содержит фосфолипидов. Здесь утверждение, что натуральный каучук «в основном не содержит фосфолипидов», означает, что натуральный каучук не показывает пика, соответствующего фосфолипидам, от -3 частей на млн. до 1 части на млн. в 31Р-ЯМР спектре экстракта, выделенного с использованием хлороформа из образца натурального каучука. Пик, соответствующий фосфору, от -3 частей на млн. до 1 части на млн., относится к пику, соответствующему структуре сложного фосфатного эфира в фосфорном компоненте фосфолипидов.

Натуральный каучук по настоящему изобретению предпочтительно содержит 0,3 масс.% или менее, и более предпочтительно 0,15 масс.% или менее азота. Содержание азота более 0,3 масс.% приводит к увеличению вязкости по Муни в течение хранения. Азот получают из белка. Содержание азота можно определить путем стандартного способа, такого как метод Кьельдаля.

Примеры способа получения натурального каучука по настоящему изобретению включают способ получения натурального каучука путем омыления латекса натурального каучука щелочью, промывку коагулировавшего каучука после омыления и последующую сушку каучука. Омыление выполняют путем добавления щелочи и, при необходимости, поверхностно-активного вещества в латекс натурального каучука и оставления смеси на некоторое время при заранее заданной температуре. Смесь можно, при необходимости, перемешивать или подвергать другим воздействиям. В способе по настоящему изобретению удаляют соединения фосфора, которые отделяют при омылении, путем промывки, и таким образом можно уменьшить содержание фосфора в натуральном каучуке. Далее, омыление разрушает белок в натуральном каучуке, что делает возможным уменьшить содержание азота в натуральном каучуке. В настоящем изобретении омыление выполняют путем добавления щелочи в латекс натурального каучука. Данное добавление в латекс натурального каучука приводит к эффективному омылению.

Латекс натурального каучука представляет собой сок, выделенный из деревьев гевеи, и содержит такие компоненты, как вода, белок, липиды и неорганические соли, также как и каучуковый компонент. Считают, что гель в каучуке получают из различных примесей, содержащихся в каучуке. Латекс, используемый в настоящем изобретении, может быть сырым латексом, полученным из деревьев гевеи путем надрезания деревьев, или очищенным латексом, концентрированным путем центрифугирования. Альтернативно можно использовать латекс с высоким содержанием аммиака, который получают путем добавления аммиака в сырой каучуковый латекс обычным способом так, чтобы препятствовать порче сырого каучукового латекса, вызванной бактериями, присутствующими в латексе, и для предотвращения коагуляции латекса. В способе получения по настоящему изобретению каучуковый латекс, используемый для получения сырого каучука, должен быть латексом, который получили выделением из деревьев, как описано выше, не более 15 дней, и предпочтительно не более 10 дней назад.

Примеры щелочей, используемых в омылении, включают гидроксид натрия, гидроксид калия, гидроксид кальция и соединения амина. Среди них гидроксид натрия и гидроксид калия особенно предпочтительны в показателях влияния на омыление и влияния на стабильность латекса натурального каучука.

Количество добавляемой щелочи особенно не ограничивают. Минимальное количество добавляемой щелочи составляет предпочтительно 0,1 масс. частей или более, и более предпочтительно 0,3 масс. частей или более на 100 масс. частей твердых веществ в латексе натурального каучука. Далее, максимальное количество добавляемой щелочи предпочтительно составляет 12 масс. частей или менее, более предпочтительно 10 масс. частей или менее, еще более предпочтительно 7 масс. частей или менее, и особенно предпочтительно 5 масс. частей или менее на 100 масс. частей твердых веществ в латексе натурального каучука. При количестве добавляемой щелочи менее 0,1 масс. частей, для омыления может потребоваться длительное время. С другой стороны, при количестве добавляемой щелочи более 12 масс. частей может произойти дестабилизация латекса натурального каучука.

Используемое поверхностно-активное вещество может быть по меньшей мере одним из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ и амфолитных поверхностно-активных веществ. Примеры анионных поверхностно-активных веществ включают анионные поверхностно-активные вещества на основе карбоновых кислот, анионные поверхностно-активные вещества на основе сульфоновых кислот, сульфатные анионные поверхностно-активные вещества и фосфатные анионные поверхностно-активные вещества. Примеры неионных поверхностно-активных веществ включают неионные поверхностно-активные вещества на основе полиоксиалкиленовых эфиров, неионные поверхностно-активные вещества на основе сложных полиоксиалкиленовых эфиров, неионные поверхностно-активные вещества на основе сложных эфиров жирных кислот и многоатомных спиртов, неионные поверхностно-активные вещества на основе сложных эфиров жирных кислот и сахаров и неионные поверхностно-активные вещества на основе алкилполигликозидов. Примеры амфолитных поверхностно-активных веществ включают амфолитные поверхностно-активные вещества на основе аминокислот, амфолитные поверхностно-активные вещества на основе бетаинов и амфолитные поверхностно-активные вещества на основе аминоксидов.

Минимальное количество добавляемого поверхностно-активного вещества предпочтительно составляет 0,01 масс. частей или более, и более предпочтительно 0,1 масс. частей или более на 100 масс. частей твердых веществ в латексе натурального каучука. Максимальное количество добавляемого поверхностно-активного вещества предпочтительно составляет 6 масс. частей или менее, более предпочтительно 5 масс. частей или менее, еще более предпочтительно 3,5 масс. частей или менее, и особенно предпочтительно 3 масс. частей или менее на 100 масс. частей твердых веществ в латексе натурального каучука. При количестве добавляемого поверхностно-активного вещества менее 0,01 масс. частей может произойти дестабилизация латекса натурального каучука в течение омыления. С другой стороны, при количестве добавляемого поверхностно-активного вещества более 6 масс. частей может произойти чрезвычайно сильная стабилизация латекса натурального каучука, которая может сделать затруднительной коагуляцию латекса натурального каучука.

Температуру в течение омыления можно выбрать надлежащим образом в пределах диапазона, в котором возможно осуществление омыления щелочью с достаточной скоростью реакции и в котором не происходит денатурация латекса натурального каучука, такая как коагуляция. Обычно температура в течение омыления предпочтительно составляет от 20 до 70°С и более предпочтительно от 30 до 70°С. Далее, время омыления в случае неподвижного состояния латекса натурального каучука предпочтительно составляет от 3 до 48 часов и более предпочтительно от 3 до 24 часов с точки зрения достижения достаточного уровня омыления и улучшения производительности. Продолжительность данного периода времени зависит от температуры в течение омыления.

После омыления коагулированный каучук разрушают и затем промывают. Примеры способов коагулирования включают способ добавления кислоты, такой как муравьиная кислота, в латекс, так чтобы отрегулировать рН латекса. Далее, примеры способов промывки включают способ разбавления коагулированного каучука водой для промывки и центрифугирования данной смеси для выделения каучука. До центрифугирования сперва выполняют разбавление водой, так чтобы содержание каучука, образованного из латекса натурального каучука, составляло от 5 до 40 масс.%, и более предпочтительно от 10 до 30 масс.%. Затем разбавленную каучуковую смесь можно центрифугировать в течение от 1 до 60 минут при скорости от 500 до 10000 об/мин. После завершения промывки можно получить обработанный путем омыления латекс натурального каучука. Затем сушка обработанного путем омыления латекса натурального каучука обеспечивает натуральный каучук по настоящему изобретению.

В способе получения по настоящему изобретению омыление, промывку и сушку завершают в пределах 15 дней после выделения латекса натурального каучука. Далее, предпочтительно завершить омыление, промывку и сушку в пределах 10 дней (более предпочтительно в пределах 5 дней) после выделения латекса. Причина состоит в том, что содержание геля возрастает, если латекс оставляют в неподвижном состоянии более чем на 15 дней без отверждения после выделения.

Резиновая смесь

Резиновая смесь по настоящему изобретению содержит вулканизирующий агент, также как и описанный выше натуральный каучук. Примеры вулканизирующих агентов включают серу, пероксиды органических соединений и тиурам.

Примешиваемое количество вулканизирующего агента предпочтительно составляет от 0,1 до 5 масс. частей на 100 масс. частей каучукового компонента. Минимальное примешиваемое количество вулканизирующего агента более предпочтительно составляет 0,5 масс. частей и максимальное примешиваемое количество более предпочтительно составляет 3 масс. частей. Примешивание менее 0,1 масс. частей вулканизирующего агента может не привести к достаточной степени сшивания. С другой стороны, примешивание более 5 масс. частей вулканизирующего агента может привести к чрезвычайно высокой степени сшивания, которая может ухудшить физические свойства вулканизированной резиновой смеси.

Помимо вулканизирующего агента резиновая смесь по настоящему изобретению может содержать различные ингредиенты смеси и добавки, которые можно примешивать в резиновые смеси для шины или другие обычно используемые резиновые смеси. Примеры ингредиентов смеси и добавок включают усиливающие агенты, такие как диоксид кремния и сажа, ускорители вулканизации, различные масла, ингибиторы старения, смягчители и пластификаторы. Ингредиенты смеси и добавки могут присутствовать в обычно используемом количестве.

Пневматическая шина

Настоящее изобретение относится к пневматической шине, изготовленной с применением описанной выше резиновой смеси. Пневматическую шину изготавливают с применением резиновой смеси по настоящему изобретению в соответствии с общим способом. Конкретно, резиновую смесь по настоящему изобретению с описанными выше различными химическими агентами, при необходимости примешанными к ней, до вулканизации экструдируют и обрабатывают, придавая форму составной части шины, и формуют обычным образом на станке для сборки шин с получением невулканизированной шины. Невулканизированную шину затем подвергают нагреву и прессованию в вулканизаторе, и таким образом можно получить шину. В полученной таким образом пневматической шине по настоящему изобретению можно достичь как достаточной характеристики сцепления с ледяным покрытием, так и устойчивости управления на сухих дорогах.

Модифицированный натуральный каучук

Модифицированный натуральный каучук по настоящему изобретению получают путем модифицирования натурального каучука, который содержит 200 частей на млн. или менее фосфора (натуральный каучук по настоящему изобретению). Хотя здесь описывают натуральный каучук, содержащий 200 частей на млн. или менее фосфора, натуральный каучук предпочтительно содержит 100 частей на млн. или менее фосфора. Содержание фосфора более 200 частей на млн. приводит к уменьшению степени модифицирования и эффективности модифицирования (например, эффективности получения привитого сополимера в случае привитой сополимеризации) при получении модифицированного натурального каучука из натурального каучука.

Натуральный каучук по настоящему изобретению можно получить, например, путем омыления латекса натурального каучука щелочью и промывки образовавшегося коагулированного каучука, как описано выше. Высокая эффективность модифицирования, по видимому, обеспечивалась путем омыления свежедобытого латекса натурального каучука и достаточной промывкой смыленного латекса водой для удаления фосфолипидов, которые являются не-каучуковым компонентом, на поверхности частиц латекса натурального каучука.

Модификации натурального каучука, который содержит 200 частей на млн. или менее фосфора (натуральный каучук по настоящему изобретению), можно достичь, например, путем применения способа, аналогичного известному способу модифицирования латекса натурального каучука, к описанному выше обработанному омылением латексу натурального каучука.

Среди модифицированных натуральных каучуков по настоящему изобретению можно получить модифицированный натуральный каучук, образованный посредством привитой сополимеризации с органическим соединением, имеющим ненасыщенную связь, путем добавления органического соединения, которое имеет ненасыщенную связь, к обработанному омылением латексу натурального каучука и затем добавления соответствующего инициатора полимеризации для того, чтобы вызвать реакцию. Органическое соединение, имеющее ненасыщенную связь, можно проиллюстрировать посредством мономеров привитой сополимеризации, включая метакриловые кислоты и акриловые кислоты или их производные, такие как метакриловая кислота, акриловая кислота, метилметакрилат, метилакрилат и 2-гидроксиэтилметакрилат, акрилонитрил, винилацетат, стирол, акриламид и винилпирролидон. При добавлении в латекс органического соединения, имеющего ненасыщенную связь, предварительно можно добавить в латекс эмульгатор, или органическое соединение, имеющее ненасыщенную связь, можно эмульгировать до добавления в латекс. Предпочтительные примеры эмульгаторов включают, но особенно не ограничиваются этим, неионные поверхностно-активные вещества.

Обычно минимальное добавляемое количество органического соединения, имеющего ненасыщенную связь, предпочтительно составляет 5 масс. частей или более, и более предпочтительно 10 масс. частей или более на 100 масс. частей натурального каучука. Также, его максимальное добавляемое количество предпочтительно составляет 100 масс. частей или менее, и более предпочтительно 80 масс. частей или менее на 100 масс. частей натурального каучука. Добавление менее 5 масс. частей органического соединения, имеющего ненасыщенную связь, может привести к пониженной степени привитой сополимеризации с органическим соединением, имеющим ненасыщенную связь, что может уменьшить степень модифицирования натурального каучука. С другой стороны, добавление более 100 масс. частей органического соединения, имеющего ненасыщенную связь, может увеличить производство гомополимеров, что может уменьшить эффективность привитой сополимеризации.

Примеры инициаторов полимеризации включают пероксиды, такие как пероксид бензоила, пероксид водорода, гидропероксид кумена, гидропероксид третбутила, пероксид дитретбутила, 2,2-азобисизобутиронитрил и персульфат калия. Окислительно-восстановительные инициаторы полимеризации особенно предпочтительны для того, чтобы уменьшить температуру полимеризации. Примеры восстановителей, объединяемых с пероксидом для изготовления окислительно-восстановительного инициатора полимеризации, включают тетраэтиленпентамин, меркаптаны, гидросульфит натрия, ионы металлов-восстановителей и аскорбиновую кислоту. Примеры предпочтительных сочетаний для окислительно-восстановительных инициаторов полимеризации включают сочетание гидропероксида третбутила и тетраэтиленпентамина, сочетание пероксида водорода и соли Fe2+ и сочетание K2SO2O8 и NaHSO3. Каждый из инициаторов полимеризации можно использовать по отдельности, или два или более из них можно использовать в сочетании.

Минимальное добавляемое количество инициатора полимеризации предпочтительно составляет 0,3 моля или более, и более предпочтительно 0,5 моля или более на 100 молей органического соединения, которое имеет ненасыщенную связь. Максимальное добавляемое количество инициатора полимеризации предпочтительно составляет 10 молей или менее, и более предпочтительно 1 моль или менее на 100 молей органического соединения, которое имеет ненасыщенную связь. Описанные выше ингредиенты могут реагировать в реакционном сосуде в течение от 2 до 10 часов при температуре от 30 до 80°С так, чтобы получить полимер, полученный привитой сополимеризацией. Используемый здесь натуральный каучук, содержащий 200 частей на млн. или менее фосфора, может находиться в состоянии латекса, или может быть каучуковым раствором, или твердым каучуком.

Полученный, как описано выше, путем привитой сополимеризации полимер (модифицированный натуральный каучук) имеет высокую степень привитой сополимеризации (отношение массы привитых мономеров к массе основной цепи полимера) и высокую эффективность привитой сополимеризации (отношение массы привитых мономеров к общей массе полимеризованных мономеров). Следовательно, полученный привитой сополимеризацией полимер обладает превосходными свойствами, такими как адгезия при сохранении прочности, и его можно подходящим образом использовать для такой продукции, как адгезивные материалы.

Реакцию присоединения между органическим соединением и натуральным каучуком, содержащим 200 частей на млн. или менее фосфора, по настоящему изобретению можно выполнить, например, путем добавления органического соединения, такого как тиоловое соединение, к обработанному омылением латексу натурального каучука так, чтобы получить натуральный каучук, к которому присоединено органическое соединение. Примеры тиоловых соединений включают этилмеркаптан, 1-пропантиол, н-бутилмеркаптан, 1-гексантиол, 1-додекантиол, 1-октантиол, бензолтиол, 1,2-этандитиол, 1,3-пропандитиол, 1,4-бутантиол, 1,2-бензолтиол, 1,4-бензолтиол, 2-аминоэтантиол, 2-аминобензолтиол, 4-аминобензолтиол, меркаптоуксусную кислоту и о-меркаптобензойную кислоту.

При добавлении тиолового соединение в латекс, можно предварительно добавить в латекс эмульгатор, или тиоловое соединение можно эмульгировать с использованием эмульгатора до добавления в латекс. Далее, по потребности можно добавлять пероксид органического соединения. Предпочтительные примеры эмульгаторов включают, но особенно не ограничиваются этим, неионные поверхностно-активные вещества.

Обычно минимальное добавляемое количество тиолового соединения предпочтительно составляет 0,1 масс. частей или более, и более предпочтительно 0,5 масс. частей или более на 100 масс. частей натурального каучука. Далее, его максимальное добавляемое количество предпочтительно составляет 20 масс. частей или менее, и более предпочтительно 10 масс. частей или менее на 100 масс. частей натурального каучука. Добавление менее 0,1 масс. частей тиолового соединения приводит к недостаточной степени присоединения тиоловых соединений. С другой стороны, при добавлении более 20 масс. частей тиолового соединения может ухудшиться обрабатываемость каучука.

Реакцию присоединения предпочтительно выполняют при перемешивании. Например, латекс и вышеописанные ингредиенты, включая тиоловое соединение, можно добавить в реакционный сосуд и затем облучить микроволновым излучением с мощностью от 500 до 1000 Вт в течение от 10 минут до 1 часа. Это обеспечивает модифицированный натуральный каучук, содержащий молекулы смыленного натурального каучука, к которому присоединено тиоловое соединение.

Альтернативно, например, латекс и вышеописанные ингредиенты, включая тиоловое соединение, можно добавить в реакционный сосуд и подвергать реакции в течение от 10 минут до 24 часов при температуре от 30 до 80°С. Это также обеспечивает модифицированный натуральный каучук, содержащий молекулы смыленного натурального каучука, к которому присоединено тиоловое соединение.

Используемый здесь натуральный каучук, содержащий 200 частей на млн. или менее фосфора, может находиться в состоянии латекса, или может быть каучуковым раствором, или твердым каучуком, как и в описанной выше привитой сополимеризации. Полученный таким образом омыленный натуральный каучук, соединенный с органическим соединением, обладает высоким показателем реакции присоединения ((масса присоединенных органических соединений)/(масса основной цепи полимера)) и, таким образом, показывает высокое усиление. Соответственно, омыленный натуральный каучук, соединенный с органическим соединением, можно подходящим образом использовать для таких изделий, как протектор шины.

Эпоксидирование натурального каучука, содержащего 200 частей на млн. или менее фосфора, по настоящему изобретению можно выполнить, например, путем добавления органической пероксикислоты к обработанному омылением латексу натурального каучука и эпоксидированию натурального каучука. Примеры органических пероксикислот включают пербензойную кислоту, перуксусную кислоту, пермуравьиную кислоту, перфталиевую кислоту, перпропионовую кислоту, трифторперуксусную кислоту и пербутировую кислоту. Эти органические пероксикислоты можно непосредственно добавлять в латекс. Однако предпочтительно добавлять в латекс два вещества, которые совместно производят органическую пероксикислоту, и затем осуществлять реакцию с натуральным каучуком в латексе с произведенной органической пероксикислотой. Например, в случае производства пермуравьиной кислоты можно последовательно добавить муравьиную кислоту и пероксид водорода. Также в случае получения перуксусной кислоты можно последовательно добавить и осуществить реакцию ледяной уксусной кислоты и пероксида водорода.

Обычно минимальное добавляемое количество органической пероксикислоты предпочтительно составляет 5 масс. частей или более, и более предпочтительно 10 масс. частей или более на 100 масс. частей натурального каучука. Далее, ее максимальное добавляемое количество предпочтительно составляет 70 масс. частей или менее, и более предпочтительно 60 масс. частей или менее на 100 масс. частей натурального каучука. В случае добавления двух веществ, которые совместно производят органическую пероксикислоту, добавляемое количество этих веществ также подбирают так, чтобы количество произведенной органической пероксикислоты находилось в пределах указанного выше диапазона. Добавление менее 5 масс. частей органической пероксикислоты может привести к недостаточной степени модифицирования. С другой стороны, добавление более 70 масс. частей органической пероксикислоты может значительно ухудшить физические свойства каучука из-за вторичной реакции или других проблем.

Перед добавлением описанной выше органической пероксикислоты или веществ, которые совместно производят органическую пероксикислоту, в латекс предпочтительно добавляют эмульгатор, такой как неионный эмульгатор, и стабилизируют для поддержания близкого к нейтральному рН, составляющему от примерно 5 до 7. Эпоксидирование обычно выполняют путем осуществления реакции в течение от 3 до 10 часов при температуре от 20 до 60°С.

Используемый здесь натуральный каучук, содержащий 200 частей на млн. или менее фосфора, может находиться в состоянии латекса, или может быть каучуковым раствором, или твердым каучуком, как и в описанной выше привитой сополимеризации. Полученный таким образом эпоксидированный натуральный каучук обладает высокой степенью эпоксидирования (степень изменения ненасыщенных связей в эпоксигруппах) и, таким образом, имеет превосходные свойства, такие как устойчивость к воздействию масел и устойчивость к проникновению газа, в то же время сохраняя прочность. Соответственно, эпоксидированный натуральный каучук можно подходящим образом использовать для таких изделий, как гибкий трубопровод и внутренняя оболочка шины.

К модифицированному натуральному каучуку, полученному по настоящему изобретению, при необходимости можно добавить другие ингредиенты для получения резиновой смеси, пригодной для промышленных резиновых изделий, таких как шины. Данные другие ингредиенты включают другие каучуки, такие как диеновый каучук, наполнители, такие как сажа и диоксид кремния, и добавки, такие как силановые связующие агенты, оксид цинка, стеариновая кислота, вулканизирующие агенты, вспомогательные ингредиенты вулканизирующих агентов, ускорители вулканизации и ингибиторы старения.

Резиновая смесь для протектора шины и резиновая смесь для покрытия корда каркаса

Как резиновая смесь для протектора шины, так и резиновая смесь для покрытия корда каркаса по настоящему изобретению содержат каучуковый компонент с 5 масс.% или более натурального каучука, который содержит 200 частей на млн. или менее фосфора, и сажу и/или светлый наполнитель.

Натуральный каучук по настоящему изобретению (далее здесь также называемый «смыленный натуральный каучук») содержит 200 частей на млн. или менее фосфора. Натуральный каучук предпочтительно содержит 150 частей на млн. или менее фосфора. Содержание фосфора более 200 частей на млн. приводит к увеличению вязкости по Муни в течение хранения так, что уменьшается обрабатываемость и не достигается превосходная экономия топлива.

Натуральный каучук по настоящему изобретению предпочтительно содержит 0,3 масс.% или менее, и более предпочтительно 0,15 масс, % или менее азота. Содержание азота более 0.3 масс.% приводит к увеличению вязкости по Муни в течение хранения так, что уменьшается обрабатываемость и не достигается превосходная экономия топлива.

В резиновой смеси для протектора шины по настоящему изобретению описанный выше натуральный каучук содержится в количестве 5 масс.% или более, предпочтительно 10 масс.% или более, и более предпочтительно 20 масс.% или более в 100 масс.% каучукового компонента. При содержании натурального каучука менее 5 масс.% можно не получить превосходной экономии топлива. Также описанный выше натуральный каучук предпочтительно содержится в количестве 50 масс.% или менее, и более предпочтительно 40 масс.% или менее в 100 масс.% каучукового компонента. При содержании натурального каучука более 50 масс.% можно не получить достаточной характеристики сцепления с дорожным покрытием.

В резиновой смеси для покрытия корда каркаса по настоящему изобретению описанный выше натуральный каучук содержится в количестве 5 масс.% или более, предпочтительно 60 масс.% или более, более предпочтительно 65 масс.% или более, и еще более предпочтительно 70 масс.% или более в 100 масс.% каучукового компонента. При содержании натурального каучука менее 5 масс.% можно не получить превосходной экономии топлива. Содержание описанного выше натурального каучука может составлять 100 масс.%, и предпочтительно его содержание составляет 80 масс.% или менее, и более предпочтительно 70 масс.% или менее в 100 масс.% каучукового компонента.

Примеры каучуков, используемых в каучуковом компоненте по настоящему изобретению, помимо описанного выше натурального каучука, включают диеновые каучуки, обычно используемые для резиновой смеси для шины. Конкретные примеры диеновых каучуков включают, но не ограничиваются этим, натуральный каучук (НК), отличный от описанного выше натурального каучука (смыленного натурального каучука), стирол-бутадиеновый каучук (СБК), бутадиеновый каучук (БК), изопреновый каучук (ИК), этиленпропилендиеновый каучук (ЭПДМ, каучук на основе сополимера этилена, пропилена и диенового мономера), хлоропреновый каучук (ХК), акрилонитрил - бутадиеновый каучук (НБК), бутиловый каучук (ИИК, каучук на основе сополимера изобутилена и изопрена), стиролизопренбутадиеновый каучук (СИБК) эпоксидированный натуральный каучук. Каждый из этих каучуков можно использовать по отдельности, или два или более из них можно использовать в сочетании. Среди них СБК является предпочтительным для резиновой смеси для протектора шины, так как СБК обеспечивает шине существенную прочность и превосходное сопротивление износу. Также СБК является предпочтительным для резиновой смеси для покрытия корда каркаса, так как СБК обеспечивает существенную адгезию резиновой смеси к корду каркаса и превосходную устойчивость к нагреванию. Примеры СБК включают, но особенно не ограничиваются этим, СБК, полученный способом полимеризации в растворе, и СБК, полученный способом эмульсионной полимеризации.

Если резиновая смесь для протектора шины и резиновая смесь для покрытия корда каркаса по настоящему изобретению содержат СБК, содержание стирола в СБК предпочтительно составляет 5 масс.% или более, и более предпочтительно 10 масс.% или более. При содержании стирола менее 5 масс.% можно не получить достаточной характеристики сцепления с дорожным покрытием и прочности резины. Также содержание стирола в СБК предпочтительно составляет 50 масс.% или менее, и более предпочтительно 45 масс.% или менее. При содержании стирола более 50 масс.% можно не получить превосходной экономии топлива.

Содержание стирола в СБК здесь определяют посредством 1H-ЯМР спектрометрии.

Если резиновая смесь для протектора шины и резиновая смесь для покрытия корда каркаса по настоящему изобретению содержат СБК, содержание винила в СБК предпочтительно составляет 10 масс.% или более, и более предпочтительно 15 масс.% или более. При содержании винила менее 10 масс.% можно не получить достаточной характеристики сцепления с дорожным покрытием и прочности резины. Также содержание винила в СБК предпочтительно составляет 65 масс.% или менее, и более предпочтительно 60 масс.% или менее. При содержании винила более 65 масс.% можно не получить превосходной экономии топлива.

Содержание винила в СБК здесь относят к содержанию винила в молекуле бутадиена и определяют посредством 1H-ЯМР спектрометрии.

Если резиновая смесь для протектора шины по настоящему изобретению содержит СБК, содержание СБК предпочтительно составляет 40 масс.% или более, и более предпочтительно 50 масс.% или более в 100 масс.% каучукового компонента. При содержании СБК менее 40 масс.% можно не получить достаточной характеристики сцепления с дорожным покрытием. Также содержание СБК предпочтительно составляет 90 масс.% или менее, и более предпочтительно 80 масс.% или менее в 100 масс.% каучукового компонента. При содержании СБК более 90 масс.% можно не получить превосходной экономии топлива, которую можно было бы получить с описанным выше натуральным каучуком.

Если резиновая смесь для покрытия каркаса корда по настоящему изобретению содержит СБК, содержание СБК предпочтительно составляет 10 масс.% или более, и более предпочтительно 20 масс.% или более в 100 масс.% каучукового компонента. При содержании СБК менее 40 масс.% можно не получить достаточной адгезии и прочности резины. Также содержание СБК предпочтительно составляет 50 масс.% или менее, и более предпочтительно 40 масс.% или менее в 100 масс.% каучукового компонента. При содержании СБК более 50 масс.% можно не получить превосходно низкого нагревания, достаточной адгезии и достаточной прочности резины.

Примеры сажи включают БЭПС (быстро экструдируемая печная сажа), ПСОН (печная сажа общего назначения), ИПС (износостойкая печная сажа), ВИПС (высоко износостойкая печная сажа), СИПС (сверх износостойкая печная сажа) и S-SAF (S - СИПС). Применение описанного выше натурального каучука и сажи в протекторе может увеличить прочность резины и, таким образом, достичь превосходного сопротивления износу. Далее, при применении описанного выше натурального каучука и сажи в резиновой смеси для покрытия корда каркаса можно достичь высокой адгезии и прочности резины.

Удельная площадь поверхности сажи, измеренная по адсорбции азота (УППА), используемой для резиновой смеси для протектора шины и резиновой смеси для покрытия корда каркаса, предпочтительно составляет 20 м2/г или больше, и более предпочтительно 30 м2/г или больше. При УППА меньше 20 м2/г можно не получить достаточного сопротивления износу, адгезии и прочности резины. Также УППА сажи предпочтительно составляет 150 м2/г или меньше, и более предпочтительно 120 м2/г или меньше. УППА больше 150 м2/г приводит к уменьшению обрабатываемости и ухудшению низкой способности к нагреву.

Здесь удельную площадь поверхности сажи, измеренную по адсорбции азота, можно определить в соответствии со способом А, описанным в JIS K6217.

Маслопоглощение по дибутилфталату (маслопоглощение по ДБФ) сажи, используемой для резиновой смеси для протектора шины и резиновой смеси для покрытия корда каркаса, предпочтительно составляет 60 мл/100 г или более, и более предпочтительно 80 мл/100 г или более. Маслопоглощение по ДБФ менее 60 мл/100 г приводит к плохой устойчивости управления транспортным средством. Также маслопоглощение по ДБФ сажи предпочтительно составляет 140 мл/100 г или менее, и более предпочтительно 120 мл/100 г или менее. При маслопоглощении по ДБФ более 140 мл/100 г может уменьшиться обрабатываемость.

Здесь маслопоглощение по ДБФ сажи можно определить в соответствии со способом измерения, описанным в JIS K6217-4.

Как резиновая смесь для протектора шины, так и резиновая смесь для покрытия корда каркаса по настоящему изобретению предпочтительно содержат 5 масс. частей или более, и более предпочтительно 10 масс. частей или более сажи на 100 масс. частей каучукового компонента. При содержании сажи менее 5 масс. частей можно не получить достаточных сопротивления износу, адгезии и прочности резины. Каждая резиновая смесь предпочтительно содержит 80 масс. частей или менее, и более предпочтительно 60 масс. частей или менее сажи на 100 масс. частей каучукового компонента. Содержание сажи более 80 масс. частей приводит к уменьшению обрабатываемости и механической прочности.

Светлый наполнитель может быть наполнителем, обычно используемым в резиновой промышленности, включая диоксид кремния, карбонат кальция, слюды, такие как серицит, гидроксид алюминия, оксид магния, гидроксид магния, глину, тальк, оксид алюминия или оксид титана. Среди них предпочтительным является диоксид кремния, так как с диоксидом кремния можно достичь как достаточного сопротивления износу, так и экономии топлива, когда его используют для протектора, и так как с диоксидом кремния можно достичь превосходной адгезии, экономии топлива и прочности резины, когда его используют для резиновой смеси для покрытия корда каркаса. Примеры диоксидов кремния включают, но особенно не ограничиваются этим, диоксид кремния, полученный посредством сухого способа (безводная кремниевая кислота) и/или диоксид кремния, полученный посредством влажного способа (водная кремниевая кислота) и подобные вещества. Среди них предпочтительным является диоксид кремния, полученный посредством влажного способа (водная кремниевая кислота), так как такой диоксид кремния содержит большое число силаноловых групп.

Удельная площадь поверхности диоксида кремния, измеренная по адсорбции азота согласно способу БЭТ, предпочтительно составляет 30 м2/г или больше, и более предпочтительно 100 м2/г или больше. Удельная площадь поверхности диоксида кремния, измеренная по адсорбции азота, меньше 30 м2/г приводит к уменьшению прочности на разрыв резиновой смеси после вулканизации. Также удельная площадь поверхности диоксида кремния, измеренная по адсорбции азота согласно способу БЭТ, предпочтительно составляет 500 м2/г или меньше, и более предпочтительно 300 м2/г или меньше. Удельная площадь поверхности диоксида кремния, измеренная по адсорбции азота, больше 500 м2/г приводит к уменьшению обрабатываемости. Здесь удельную площадь поверхности диоксида кремния, измеренную по адсорбции азота согласно способу БЭТ, можно определить способом по ASTM-D-4820-93.

Каждая из описанных выше резиновых смесей предпочтительно содержит 5 масс. частей или более, и более предпочтительно 10 масс. частей или более диоксида кремния на 100 масс. частей каучукового компонента. При содержании диоксида кремния менее 5 масс. частей можно не получить достаточной экономии топлива. Также каждая резиновая смесь предпочтительно содержит 100 масс. частей или менее, и более предпочтительно 80 масс. частей или менее диоксида кремния на 100 масс. частей каучукового компонента. Содержание диоксида кремния более 100 масс. частей приводит к уменьшению обрабатываемости.

Каждая из резиновых смесей по настоящему изобретению предпочтительно содержит силановый связующий агент в дополнение к диоксиду кремния. Силановый связующий агент особенно не ограничен, и можно использовать любой силановый связующий агент, традиционно применяемый с диоксидом кремния в шинной промышленности. Его примеры включают силановые связующие агенты сульфидного типа, такие как бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид, 3-триметоксисилилпропилбензотиазолил тетрасульфид, 3-триэтоксисилилпропилбензотиазол тетрасульфид, 3-триэтоксисилилпропилметакрилат моносульфид и 3-триметоксисилилпропилметакрилат моносульфид; силановые связующие агенты меркапто-типа, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан; силановые связующие агенты винильного типа, такие как винилтриэтоксисилан и винилтриметоксисилан; силановые связующие агенты аминного типа, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан и 3-(2-аминоэтил)аминопропилтриметоксисилан; силановые связующие агенты глицидокси-типа, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; силановые связующие агенты азотного типа, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; и силановые связующие агенты хлорного типа, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан. Каждый из этих силановых связующих агентов можно использовать по отдельности, или два или более из них можно использовать в сочетании.

Если каждая резиновая смесь содержит силановый связующий агент, то каждая резиновая смесь предпочтительно содержит 2 масс. части или более, и более предпочтительно 4 масс. части или более силанового связующего агента на 100 масс. частей диоксида кремния. При количестве силанового агента менее 2 масс. частей могут ухудшаться прочность резины и сопротивление износу. Также каждая резиновая смесь предпочтительно содержит 15 масс. частей или менее, и более предпочтительно 13 масс. частей или менее силанового связующего агента на 100 масс. частей диоксида кремния. При количестве силанового связующего агента более 15 масс. частей можно не получить дальнейшего улучшения прочности резины и сопротивления износу, которое вызывается добавлением силанового связующего агента, что приводит к увеличению стоимости.

Резиновая смесь для протектора шины по настоящему изобретению предпочтительно содержит 30 масс. частей или более, более предпочтительно 35 масс. частей или более и еще более предпочтительно 40 масс. частей или более сочетания сажи и светлого наполнителя на 100 масс. частей каучукового компонента. При количестве сочетания сажи и светлого наполнителя менее 30 масс. частей можно не получить достаточного сопротивления износу. Также резиновая смесь для протектора шины предпочтительно содержит 150 масс. частей или менее, более предпочтительно 120 масс. частей или менее и еще более предпочтительно 100 масс. частей или менее сочетания сажи и светлого наполнителя на 100 масс. частей каучукового компонента. При количестве сочетания сажи и светлого наполнителя более 150 масс. частей может уменьшиться обрабатываемость и можно не получить достаточно низкой способности к нагреву.

Резиновая смесь для покрытия корда каркаса по настоящему изобретению предпочтительно содержит 30 масс. частей или более, и более предпочтительно 35 масс. частей или более сочетания сажи и светлого наполнителя на 100 масс. частей каучукового компонента. При количестве сочетания сажи и светлого наполнителя менее 30 масс. частей можно не получить достаточной прочности резины. Также резиновая смесь для покрытия корда каркаса предпочтительно содержит 100 масс. частей или менее, и более предпочтительно 80 масс. частей или менее сочетания сажи и светлого наполнителя на 100 масс. частей каучукового компонента. При количестве сочетания сажи и светлого наполнителя более 100 масс. частей может уменьшиться обрабатываемость и можно не получить достаточно низкой способности к нагреву.

Как резиновая смесь для протектора шины так и резиновая смесь для покрытия корда каркаса по настоящему изобретению могут при необходимости содержать, помимо описанных выше ингредиентов, ингредиенты смеси, обычно используемые для получения резиновых смесей. Примеры ингредиентов смеси включают оксид цинка, стеариновую кислоту, различные ингибиторы старения, масла, такие как ароматические масла, воски, вулканизирующие агенты и ускорители вулканизации.

Резиновая смесь для покрытия корда каркаса предпочтительно содержит оксид цинка.

Резиновая смесь для покрытия корда каркаса по настоящему изобретению предпочтительно содержит 4 масс. части или более, и более предпочтительно 5 масс. частей или более оксида цинка на 100 масс. частей каучукового компонента. При содержании оксида цинка менее 4 масс. частей может уменьшиться адгезия. Также резиновая смесь для покрытия корда каркаса предпочтительно содержит 15 масс. частей или менее, и более предпочтительно 10 масс. частей или менее оксида цинка на 100 масс. частей каучукового компонента. При содержании оксида цинка более 15 масс. частей может ухудшиться прочность резины.

Примеры ускорителей вулканизации включают N-третбутил-2-бензотиазолил сульфенамид (ТББС), N-циклогексил-2-бензотиазолил сульфенамид (ЦБС), N,N'-дициклогексил-2-бензотиазолил сульфенамид (ДЗ), меркаптобензотиазол (МБТ), дибензотиазолил дисульфид (МБТС) и дифенилгуанидин (ДПГ). Каждый их этих ускорителей вулканизации можно использовать по отдельности, или два или более из них можно использовать в сочетании. Среди них сульфенамидные ускорители вулканизации, такие как ТББС и ЦБС, являются предпочтительными, так как они имеют превосходные вулканизирующие свойства и способствуют превосходной низкой способности к нагреванию и существенному улучшению механической твердости, что касается физических свойств вулканизированной резиновой смеси. Особенно предпочтительно сочетание ТББС и ДПГ.

Резиновую смесь для протектора шины и резиновую смесь для покрытия корда каркаса по настоящему изобретению получают обычным способом. То есть, например, описанные выше соответствующие ингредиенты смешивают в смесителе Бенбери, пластикаторе или дробилке с валом с перфорированной рубашкой и затем вулканизируют, посредством чего можно получить резиновую смесь. При использовании натурального каучука пластикацию обычно выполняют до смешивания и вулканизации. Однако резиновую смесь по настоящему изобретению не нужно пластицировать из-за ее превосходной обрабатываемости. Причина состоит в том, что резиновая смесь содержит натуральный каучук, имеющий пониженное содержание геля, который получают таким способом, как омыление латекса натурального каучука водным раствором щелочи для уменьшения содержания фосфора и содержания азота в натуральном каучуке. Пластикацию можно выполнять путем смешивания каучукового компонента, включающего натуральный каучук, и других ингредиентов, таких как пластификатор (ароматическое соединение на основе дисульфида, ароматическое соединение на основе меркаптана и т.п.) смешивающим устройством, таким как смеситель Бенбери.

Пневматическая шина

Резиновую смесь для протектора шины по настоящему изобретению используют для протектора шины. Пневматическую шину по настоящему изобретению изготавливают с применением описанной выше резиновой смеси для протектора шины обычным способом. Конкретно, невулканизированную резиновую смесь с примешанными к ней по необходимости добавками, экструдируют и придают ей форму протектора шины, и затем соединяют с другими частями шины и формуют обычным способом на станке для сборки шин с получением невулканизированной шины. Невулканизированную шину затем подвергают нагреву и прессованию в вулканизаторе, и таким образом можно получить шину.

Резиновую смесь для покрытия корда каркаса по настоящему изобретению используют для резиновой смеси для покрытия корда каркаса. Пневматическую шину по настоящему изобретению изготавливают с применением описанной выше резиновой смеси для покрытия корда каркаса обычным способом. Конкретно, невулканизированную резиновую смесь с примешанными к ней по необходимости добавками, смешивают и затем располагают на корде каркаса так, чтобы покрыть корд. Затем смесь формуют в форму каркаса на станке для сборки шин и соединяют с другими частями шины так, чтобы образовать невулканизированную шину. Невулканизированную шину затем подвергают нагреву и прессованию в вулканизаторе, и таким образом можно получить шину.

Пневматическая шина по настоящему изобретению подходит для использования в качестве шины для легковых автомобилей, шины для автобусов или шины для грузовиков.

Примеры

Настоящее изобретение более подробно описано на основе примеров. Однако они не ограничивают настоящее изобретение.

Во-первых, перечислим химические вещества, используемые в примерах от 1 до 16 и сравнительных примерах от 1 до 7.

Латекс натурального каучука: млечный сок, поставляемый Thaitex

Поверхностно-активное вещество: Emal-E, производимый Kao Corporation

NaOH: NaOH, производимый Wako Pure Chemical Industries, Ltd.

Сажа: N110 (удельная площадь поверхности, измеренная по адсорбции азота (УППА): 143 м2/г, маслопоглощение по ДБФ: 113 мл/100 г), производимая Showa Cabot K.K.

Ингибитор старения: NOCRAC 6C (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), производимый Ouchi Shinko Chemical Industrial Co., Ltd.

Стеариновая кислота: стеариновая кислота, производимая NOF Corporation

Оксид цинка: Zinc oxide #1, производимый Mitsui Mining & Smelting Co., Ltd.

Сера: порошок серы, производимый Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации ТББС: NOCCELER NS (N-третбутил-2-бензотиазил сульфенамид), производимый Ouchi Shinko Chemical Industrial Co., Ltd.

Примеры от 1 до 8 и сравнительные примеры от 1 до 3

Процедуры приготовления соответствующих образцов описывают ниже. В сравнительном примере 1 не выполняли омыления. В сравнительном примере 2 не выполняли промывку. В сравнительном примере 3 использовали латекс натурального каучука, который хранили в течение 20 дней.

(1) Омыление

Каждый из латексов натурального каучука хранили в течение различного количества дней и содержание в них твердой составляющей (СТК, содержание твердого каучука) подбирали так, чтобы оно составляло 30% (масс/об). Затем в 1000 г латекса натурального каучука добавляли 10 г Emal-E и 10 г или 20 г NaOH, и затем омыляли в течение от 3 до 24 часов при 70°С, и таким образом получали омыленный латекс.

(2) Промывка

В полученный описанным выше способом (1) латекс добавляли воду для того, чтобы разбавить СТК до 15% (масс/об). В разбавленный латекс затем добавляли муравьиную кислоту при медленном перемешивании так, чтобы рН был установлен на уровне от 4,0 до 4,5. Латекс коагулировал, и коагулированный каучук измельчали и затем неоднократно промывали 1000 мл воды. Затем каучук сушили в течение 120 минут при 110°С так, чтобы был получен твердый каучук.

Определяли характеристики образцов в примерах от 1 до 8, образцов в сравнительных примерах от 1 до 3 и каучука TSR, такие как содержание фосфора и содержание геля, согласно следующим способам.

Определение содержания фосфора

Содержание фосфора в сырых каучуках определяли, используя эмиссионный спектрометр с индукционной плазмой (ICPS-8100, производимый Shimadzu Corporation).

31Р-ЯМР определение фосфора

Компоненты, выделенные хлороформом из сырых каучуков, очищали и затем растворяли в CDCl3 для приготовления опытного образца. Опытный образец анализировали, используя ЯМР спектрометр (400 МГц, AV400M, производимого Bruker Japan Co., Ltd.), основанный на нормальном уровне (0 частей на млн.), который является определенным пиком 80%-го водного раствора фосфорной кислоты, соответствующим атому Р (фосфора).

Определение содержания геля

Отвешивали каждый из образцов сырого каучука из отрезанных кусочков размером 1 мм × 1 мм (70,00 мг), добавляли 35 мл толуола и оставляли на одну неделю в холодном и темном помещении. Затем смесь центрифугировали так, чтобы осаждалась нерастворимая в толуоле фракция геля, и удаляли растворимую в толуоле надосадочную жидкость. Затем фракцию геля отверждали метанолом и сушили. Измеряли массу высушенной фракции геля, и затем использовали следующую формулу для определения содержания геля (%):

Содержание геля (% масс.) = [(Масса высушенной фракции геля (мг))/(Масса первоначального образца (мг))] × 100

Определение содержания азота

Содержание азота определяли по методу Кьельдаля, используя CHN CORDER МТ-5 (производимый Yanaco Analytical Instruments Corp.). При определении сперва приготавливали калибровочную кривую для определения содержания азота, используя антипирин в качестве эталонного материала. Затем отвешивали примерно 10 мг натурального каучука, полученного в каждом из примеров и сравнительных примеров, и определяли содержание азота. Из трех результатов вычисляли среднее значение, которое считали содержанием азота в образце.

Определение вязкости по Муни

Изначально вязкость по Муни образца определяли при 100°С в соответствии со способом определения вязкости по Муни, установленным в JIS K6300, и вязкость по Муни образца снова определяли шесть месяцев спустя таким же образом.

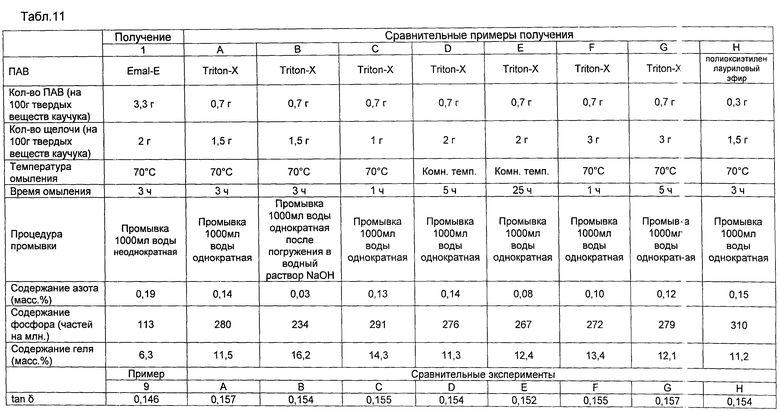

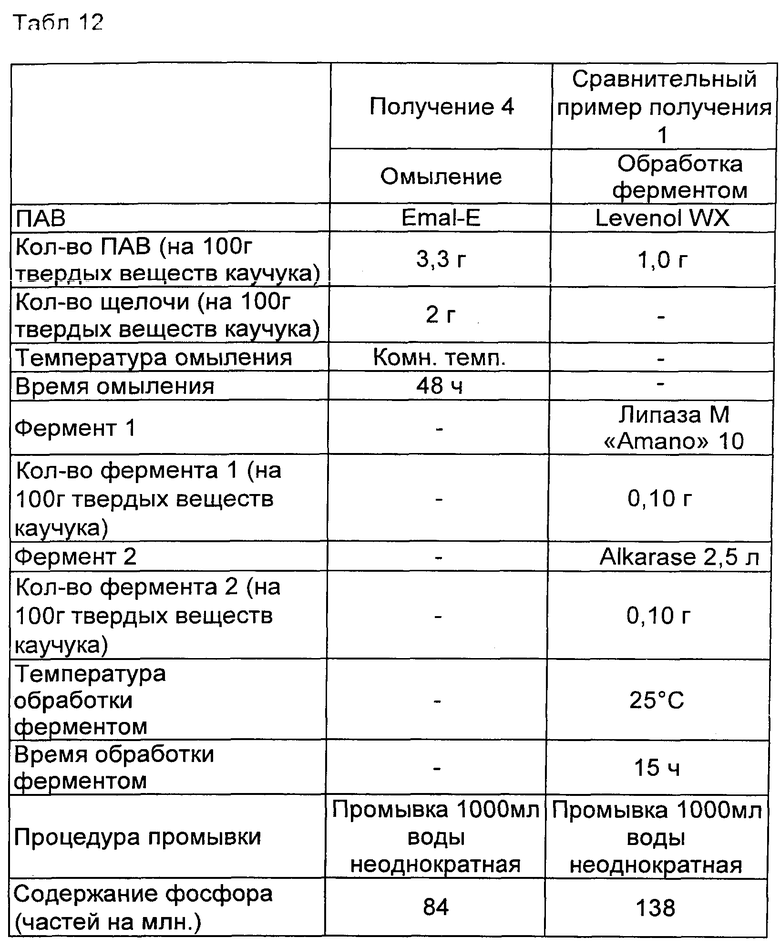

В таблице 1 показано, что образцы в примерах от 1 до 8 содержат 200 частей на млн. или меньше фосфора. Также было найдено, что эти образцы имеют низкую вязкость по Муни, а также имеют низкую вязкость по Муни после шести месяцев. С другой стороны, было найдено, что образцы в сравнительных примерах от 1 до 3 имеют высокую вязкость по Муни и увеличенную вязкость по Муни после шести месяцев.

Примеры от 9 до 16 и сравнительные примеры от 4 до 7

Здесь 100 масс. частей каждого из TSR и натуральных каучуков, полученных в примерах от 1 до 8 и сравнительных примерах от 1 до 3, смешивали со следующими ингредиентами, чтобы обеспечить каждую испытываемую резиновую смесь. Ингредиенты представляли собой 50 масс. частей сажи, 3 масс. части стеариновой кислоты, 3 масс. части оксида цинка, 1 масс. часть ингибитора старения NOCRAC 6C, 1,5 масс. частей серы и 0,8 масс. частей ускорителя вулканизации NOCCELER NS. Затем каждую испытываемую резиновую смесь вулканизировали под давлением в течение 20 минут при 170°С и таким образом получали вулканизированную резиновую смесь.

У каждой полученной вулканизированной смеси определяли соответствующие характеристики, показанные в таблице 2.

Напряжение растяжения (М300)

Для каждой резиновой смеси определяли напряжение растяжения при 300% удлинении (М300) в соответствии с JIS K6251-1993.

Испытание на растяжение

Образец №3 в форме гантели из каждой вулканизированной резиновой смеси подвергали испытаниям на растяжение в соответствии с JIS K6251 так, чтобы для каждого образца были определены предел прочности на разрыв, ПР (МПа), и удлинение при разрыве, УР (%).

Твердость резины

Твердость (Тв) каждой вулканизированной резиновой смеси определяли при комнатной температуре, используя твердомер JIS-A.

Показатель сопротивления качению

Тангенс угла потерь (tan δ) для каждого образца определяли, используя вязкоупругий спектрометр VES (произведенный Iwamoto Seisakusho Co., Ltd.), при следующих условиях: температура 70°С, начальная деформация 10% и динамическая деформация 2%.

В таблице 2 показано, что вулканизированные резиновые смеси в примерах от 9 до 16 имели более низкую вязкость про Муни и лучшую обрабатываемость, чем вулканизированные резиновые смеси в сравнительных примерах от 4 до 7. Также было обнаружено, что вулканизированные резиновые смеси в примерах от 9 до 16 имеют меньшее значение tan δ и, таким образом, способствуют высокой экономии топлива шиной.

Ниже перечислены химические вещества, используемые в способах получения от 1 до 3, примерах от 17 до 25 и сравнительных примерах от 8 до 13.

Поверхностно-активное вещество: Emal-E, производимый Kao Corporation

NaOH: NaOH, производимый Wako Pure Chemical Industries, Ltd.

Неионный эмульгатор: EMULGEN106, EMULGEN430, производимые Kao Corporation

Способ 1 получения

Омыление

Содержание твердого вещества (СТК) в млечном соке, полученном с плантации, подбирали на уровне 30% (масс./об.). Затем в 1000 г латекса натурального каучука добавляли 10 г Emal-E и 10 г NaOH и затем омыляли в течение 24 часов при 70°С. В получающийся латекс добавляли воду так, чтобы разбавить его до СТК 15% (масс./об.). В разбавленный латекс затем добавляли муравьиную кислоту при медленном перемешивании так, чтобы рН был установлен на уровне от 4,0 до 4,5. Латекс коагулировал и коагулированный каучук измельчали и неоднократно промывали 1000 мл воды. Таким образом получали омыленный латекс натурального каучука.

Способ 2 получения

Омыление

Содержание твердого вещества (СТК) в млечном соке, полученном с плантации, подбирали на уровне 30% (масс./об.). Затем в 1000 г латекса натурального каучука добавляли 10 г Emal-E и 20 г NaOH и затем омыляли в течение 48 часов при 70°С. В получающийся латекс добавляли воду так, чтобы разбавить его до СТК 15% (масс./об.). В разбавленный латекс затем добавляли муравьиную кислоту при медленном перемешивании так, чтобы рН был установлен на уровне от 4,0 до 4,5. Латекс коагулировал и коагулированный каучук измельчали и неоднократно промывали 1000 мл воды. Таким образом получали омыленный латекс натурального каучука.

Способ 3 получения

Омыление

Содержание твердого вещества (СТК) в млечном соке, полученном с плантации, подбирали на уровне 30% (масс./об.). Затем в 1000 г латекса натурального каучука добавляли 10 г Emal-E и 10 г NaOH и затем омыляли в течение 24 часов при комнатной температуре. В получающийся латекс добавляли воду так, чтобы разбавить его до СТК 15% (масс./об.). В разбавленный латекс затем добавляли муравьиную кислоту при медленном перемешивании так, чтобы рН был установлен на уровне от 4,0 до 4,5. Латекс коагулировал и коагулированный каучук измельчали и неоднократно промывали 1000 мл воды. Таким образом получали смыленный латекс натурального каучука.

В натуральных каучуках, полученных из соответствующих смыленных латексов натурального каучука в способах получения от 1 до 3, определяли содержание фосфора путем 31Р-ЯМР спектроскопии таким же образом, как было описано выше.

Пример 17

Получение натурального каучука, полученного привитой сополимеризацией

600 г Смыленного латекса натурального каучука (содержание твердого вещества: 25%), полученного в способе 1 получения, помещали в колбу с четырьмя горлышками, снабженную мешалкой, капельной воронкой, входящей трубкой для подачи азота и конденсатором. При медленном перемешивании в азотной атмосфере в латекс единовременно добавляли 0,92 г неионного эмульгатора (EMULGEN430, производимого Kao Corporation), который был растворен в 250 мл дистиллированной воды. Затем в латекс дополнительно добавляли 91,6 г метилметакрилата и сильно перемешивали в течение нескольких секунд так, чтобы соответствующие химические вещества были хорошо перемешаны. В смесь затем добавляли 1,43 г гидропероксида третбутила (инициатор полимеризации), который был растворен в 50 мл дистиллированной воды, и 15,0 г тетраэтиленпентамина, и эти вещества реагировали в течение трех часов при 30°С. Когда латекс коагулировал после реакции, его подвергали экстракции петролейным эфиром и затем экстракции смешанным 2:1 растворителем из ацетона и метанола так, чтобы были отделены непрореагировавший натуральный каучук, гомополимер, и полимер, полученный привитой сополимеризацией. Для каждой отделенной фракции подтверждали, что она содержит одно вещество, используя ИК спектрометр с преобразованием Фурье и ЯМР спектрометр.

Примеры 18 и 19

Получение натурального каучука, полученного привитой сополимеризацией

Каждый полученный привитой сополимеризацией полимер получали путем такой же процедуры, как и в примере 17, за исключением того, что в примерах 18 и 19 были использованы соответственно омыленный латекс натурального каучука (содержание твердого вещества: 25%), полученный в способе 2 получения, и омыленный латекс натурального каучука (содержание твердого вещества: 25%), полученный в способе 3 получения.

Сравнительный пример 8

Получение натурального каучука, полученного привитой сополимеризацией