Изобретение относится к обработке металлов давлением, а именно к формовке прямолинейных каналов в листовой заготовке методом прокатки на многовалковом стане.

В качестве ближайшего аналога был выбран стан для обработки давлением металлической ленты, состоящий из группы гофрообразующих клетей с парами валков, один из которых гладкий и имеет эластичное покрытие, другой - металлический, имеет профиль, соответствующий профилю получаемых гофр, за этой группой клетей следует калибрующая клеть с металлическими рабочими валками; все клети объединены в одну технологическую линию и имеют общий привод (патент RU 2268805, МПК B21D 13/04, 2006.01).

При формовке листа на устройстве данного типа наблюдается неравномерность глубины формуемых каналов. Кромки листа подгибаются только эластичным инструментом в первой клети, конструкция которой не позволяет получить желаемое значение угла отгибания 90°. В стане-аналоге значение угла отгибания кромок зависит главным образом от механических свойств эластичного инструмента и листовой заготовки, а также от толщины последней. Поэтому величина угла отгибания не может быть задана жестко и при различных параметрах процесса колеблется от 30 до 60°. В результате чего в гофрообразующих операциях кромки листа удерживаются слабо и при формировании крайних каналов они смещаются, преодолевая силы трения, в результате этого увеличивается глубина крайних каналов и уменьшается ширина изделия. Также на стане данной конструкции затруднена формовка достаточно глубоких каналов шириной менее 5 мм в листах толщиной 0,5…2 мм из труднодеформируемых металлов (например, стали) и сплавов, так как формовка каналов осуществляется только эластичным инструментом, который не может развить требуемое давление на поверхность заготовки в указанных случаях.

Задачей изобретения является повышение качества получаемых изделий за счет производства продукции точно заданной ширины с каналами равной глубины. А также увеличение глубины формуемых каналов и возможность обрабатывать листовые заготовки толщиной 0,5…2 мм из труднодеформируемых металлов, за счет чего увеличится сортамент производимой продукции.

Задача решается тем, что стан для обработки металлического листа давлением при гофрировании тонколистового металла состоит из группы гофрообразующих клетей с парами валков, один из которых гладкий и имеет эластичное покрытие, другой жесткий имеет профиль, соответствующий профилю получаемых гофр, за этой группой клетей следует калибрующая клеть с жесткими рабочими валками. Все клети объединены в одну технологическую линию и имеют общий привод. Предлагаемый стан отличается тем, что перед гофрообразующими клетями установлена одна или несколько клетей для перпендикулярного отгибания боковых кромок листа от его плоскости, а калибрующие клети установлены после каждой гофрообразующей клети, последняя калибрующая клеть в линии также имеет возможность выпрямления отогнутых ранее кромок листа.

В конструкцию стана перед гофрообразующими клетями, устанавливают клети с жесткими валками, которые будут отгибать кромки листа на угол 90°. А также после каждой гофрообразующей клети с эластичным рабочим инструментом установлено по одной калибрующей клети с жесткими валками, которые увеличивают степень деформации заготовки и делают равными глубины всех каналов. Такое решение позволит получать продукцию заданной ширины, а также увеличить глубину формовки каналов. Отогнутые края будут достаточно жестко удерживать кромки листа при прохождении последующих клетей, благодаря чему получаемая продукция будет соответствовать заданной ширине, а в последней калибрующей клети на линии стана отогнутые кромки будут выпрямляться, благодаря чему снизятся отходы производства. Клеть с жесткими валками, установленная после клети с эластичным рабочим инструментом, будет увеличивать глубину формовки каналов и позволит обрабатывать листы толщиной более 0,5 мм из труднодеформируемых металлов.

Перечень чертежей

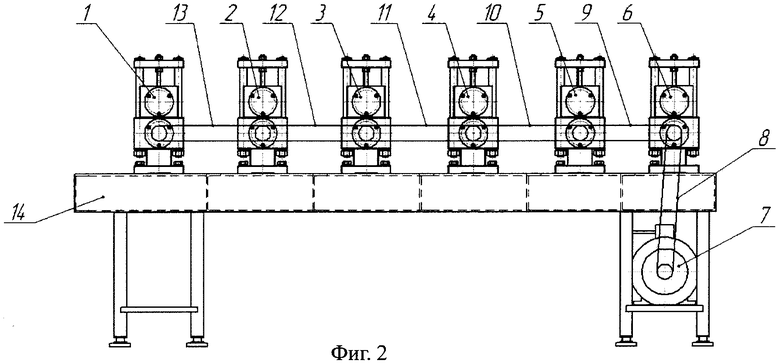

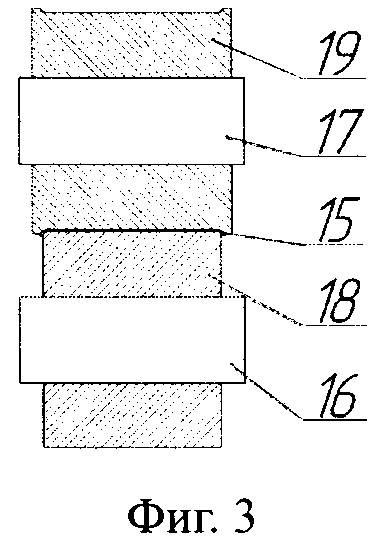

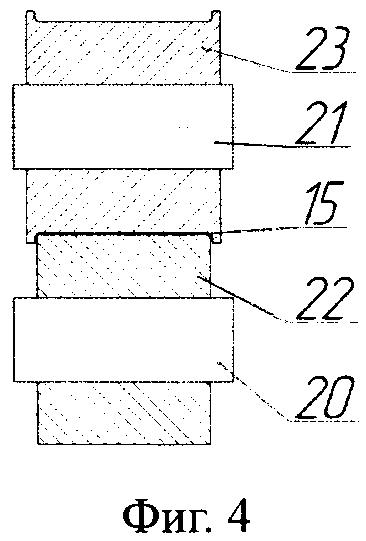

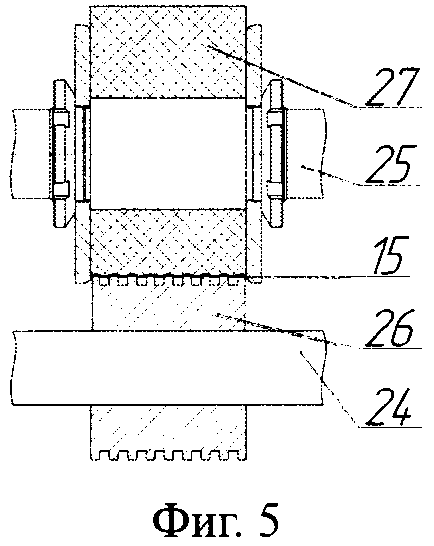

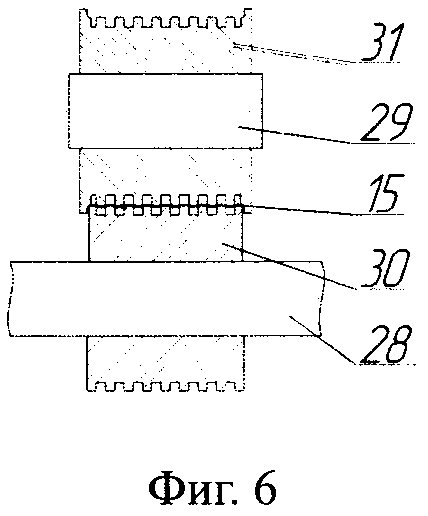

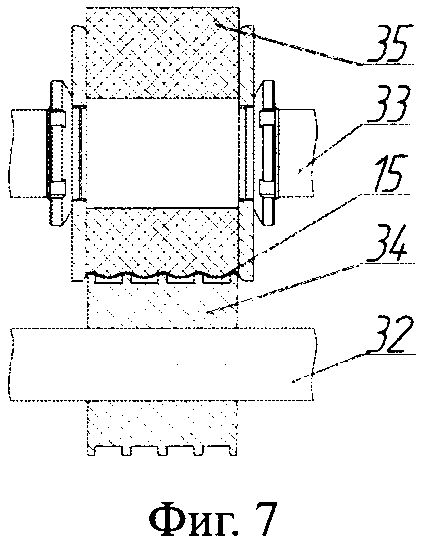

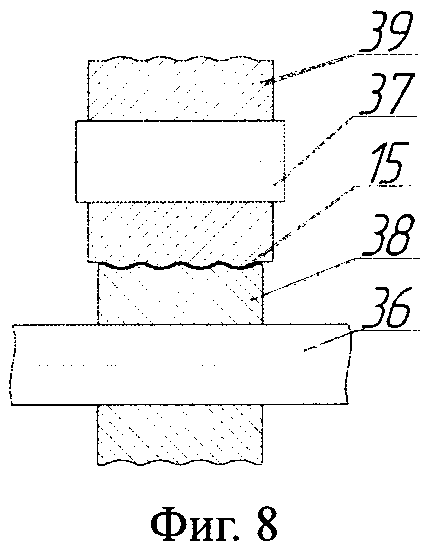

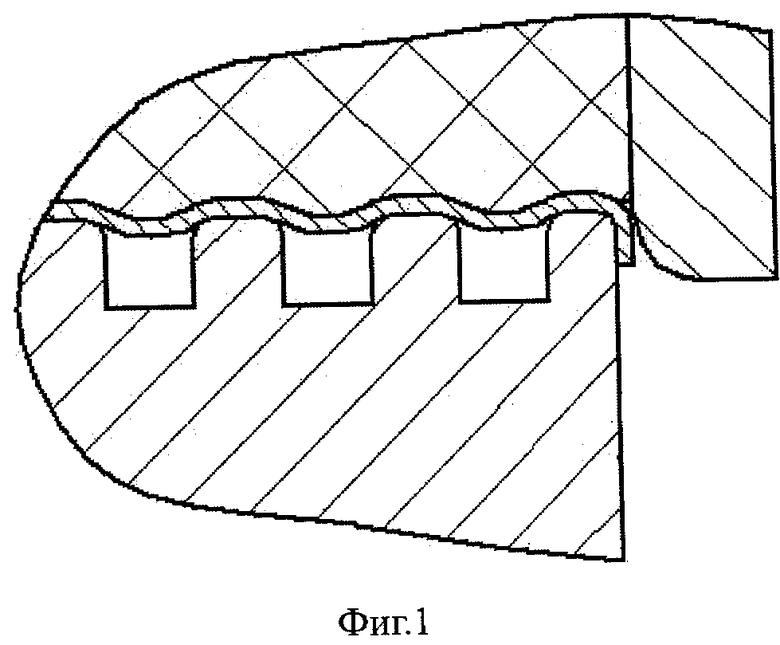

Фиг.1 - схема формирования отогнутого края и крайних каналов в стане предложенной конструкции. Фиг.2 - предложенная схема стана. Фиг.3 - схема калибра клети 1. Фиг.4 - схема калибра клети 2. Фиг.5 - схема калибра клети 3. Фиг.6 - схема калибра клети 4. Фиг.7 - схема калибра клети 5. Фиг.8 - схема калибра клети 6.

Представленные на Фиг.3 - 8 схемы калибров клетей можно разделить на три группы: Фиг.3, 4 - клети для отгибания кромок; Фиг.5, 7 - клети гофрообразующие; Фиг.6, 8 - клети калибрующие.

Устройство стана изображено на Фиг.2. Количество гофрообразующих и калибрующих пар клетей и вид профилирующих канавок могут отличаться в зависимости от требуемого профиля изделия. Устройство состоит из клетей с жесткими валками 1 (Фиг.3) и 2 (Фиг.4), которые отгибают кромки листа на угол 90°, клетей 3 (Фиг.5), 5 (Фиг.7) с эластичным рабочим инструментом, промежуточной клети 4 (Фиг.6), содержащей пару жестких валков для увеличения степени деформации заготовки, клети 6 (Фиг.8), содержащей пару жестких калибрующих валков. Валки клети 6 приводятся во вращение двигателем 7 посредством цепной передачи 8, далее крутящий момент передается на предыдущие клети цепями 9, 10, 11, 12, 13. Все элементы установки установлены на раме 14. Во всех клетях положение верхнего валка устанавливают регулировочным винтом.

Устройство работает следующим образом. Полоса 15 подается в клеть 1, затем в клеть 2. Валки клетей 1 и 2 выполнены из стали (например, из валковой стали 9X1), они загибают кромки листа под углом 90°. После клети 2 полоса 15 подается в клеть 3. На верхнем валу 25 закреплена эластичная оболочка 27 (например, из полиуретана СКУ-ПФЛ), валы сведены так, чтобы эластичная среда насадки 27 плотно прилегала к профилирующей поверхности бандажа 26. При прохождении полосы между профилирующим бандажом 26 и эластичной оболочкой 27 последняя поджимает деформируемую полосу к формирующему профилю бандажа 26 и происходит формовка каналов. Для увеличения глубины каналов, полученных в клети 3, полоса поступает в клеть 4, оба валка которой выполнены из стали (например, из валковой стали 9X1). В клети 5 используют эластичную оболочку 35, которая выворачивает часть каналов, полученных в предыдущих клетях, и дополнительно деформирует заготовку, увеличивая глубину вывернутых каналов. В последней калибрующей клети 6 оба профилирующих бандажа 38 и 39 выполнены из жесткого материала и закреплены соответственно на валах 36 и 37, при прохождении заготовки между бандажами 36 и 37 ее профиль приобретает окончательную форму.

Так же как и в ближайшем аналоге, в предложенной схеме стана формирование каналов осуществляют за счет уменьшения толщины листа заготовки. Благодаря наличию операций выворачивания в клети 5 удается получить равномерное распределение утонения листа заготовки по ширине канала и увеличить глубину получаемых каналов.

В аналоге кромки отгибаются на угол от 30 до 60°, и в процессе формирования каналов лист может смещаться, из-за чего не удается получать продукцию строго заданной ширины. В предложенной конструкции стана перед гофрообразующими операциями осуществляют операцию отгибания кромок листа на угол 90°, благодаря чему при формовке каналов кромки листа будут надежнее удерживаться от смещения и за счет этого удается получить продукцию жестко заданной ширины и избежать неравномерности ширины по длине получаемого изделия. В последней калибрующей клети отогнутые кромки будут выпрямляться, что снизит отходы производства в дополнение к тому, что отгибание кромок производится в технологических целях для более качественного протекания последующих гофрообразующих операций.

Также предложенную конструкцию стана отличает наличие промежуточных калибрующих клетей, назначением которых является выравнивание глубины каналов по ширине заготовки и увеличение степени деформации заготовки, то есть увеличение глубины каналов, полученных в предыдущей клети с эластичным инструментом. Стан из ближайшего аналога может обрабатывать листовые заготовки толщиной до 2.5 мм только из легкодеформируемых металлов (алюминий и его сплавы), так как давление, создаваемое эластичным инструментом на поверхность заготовки невелико и в случае обработки листовых заготовок большей толщины с малой шириной каналов глубина формовки канала будет незначительной. Наличие в предложенной схеме стана промежуточных калибрующих клетей позволяет обрабатывать листовые заготовки толщиной более 2.5 мм из труднодеформируемых металлов, например стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2345859C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

Изобретение относится к обработке металлов давлением, а именно к формовке прямолинейных каналов в листовой заготовке из труднодеформируемых металлов методом прокатки на многовалковом стане. Группа гофрообразующих клетей имеет пары валков, один из которых гладкий с эластичным покрытием, другой - жесткий с профилем, соответствующим профилю получаемых гофр. Перед группой гофрообразующих клетей установлена одна или несколько клетей для перпендикулярного отгибания боковых кромок листа от его плоскости. После каждой гофрообразующей клети установлена калибрующая клеть. Последняя калибрующая клеть в линии служит для выпрямления отогнутых ранее кромок листа. Все клети объединены в одну технологическую линию и имеют общий привод. Расширяются технологические возможности стана и повышается качество получаемых изделий. 8 ил.

Стан для обработки металлического листа давлением при гофрировании тонколистового металла, содержащий группу гофрообразующих клетей с парами валков, один из которых гладкий и имеет эластичное покрытие, а другой - металлический имеет профиль, соответствующий профилю получаемых гофр, установленную за этой группой клетей калибрующую клеть с жесткими рабочими валками, при этом все клети объединены в одну технологическую линию и имеют общий привод, отличающийся тем, что он снабжен установленными перед группой гофрообразующих клетей одной или несколькими клетями для перпендикулярного отгибания боковых кромок листа от его плоскости, калибрующими клетями, установленными после каждой гофрообразующей клети, а упомянутая калибрующая клеть, установленная за группой формообразующих клетей, выполнена с возможностью выпрямления отогнутых ранее кромок металлического листа.

| СТАН ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2268805C2 |

| Стан для прокатки листовых профилей переменной высоты | 1989 |

|

SU1754305A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| СПОСОБ ВЕРТИКАЛЬНОГО ВЗЛЕТА И ПОСАДКИ РАКЕТЫ-НОСИТЕЛЯ "ПРПИ" | 2000 |

|

RU2187446C2 |

Авторы

Даты

2009-09-27—Публикация

2008-07-10—Подача